Автоматическая система регулирования вязкостью топлива оборудована станцией управления. Станция управления принимает сигнал, создаваемый измерительно-преобразовательным блоком, измеряет, т. е. сравнивает его с заданием и управляет вязкостью топлива, воздействуя на регулирующий клапан, имеет переключатель на ручное управление.

- Пуск в действие станции управления вязкостью

- Переключатель режима работы авто/ручное

- Эксплуатация вискозиметра

- Пуск дизеля на дизельном топливе и перевод на тяжелое топливо

- Обычный пуск на тяжелом топливе

- Регулировка значения параметра вязкости в режиме работы системы

- Перевод работы двигателя с тяжелого на дизельное топливо

- При выходе из строя датчика вискозиметра

- Техническое обслуживание вискозиметра

- Блок дифференциального преобразователя давления (ДПД)

- Электродвигатель с редуктором

- Техническое обслуживание регулятора

- Характерные неисправности в работе вискозиметра фирмы DAEHO и способы их устранения

- Регулятор вязкости топлива ВИСК-21П

- Регулятор температуры топлива типа NS TM 732

- Порядок пуска в действие регулятора температуры

- Статическая характеристика регулятора температуры

- Техническое обслуживание регулятора температуры

- Оперативная эксплуатационная настройка регулятора

- Последовательность операций по разборке регулятора температуры

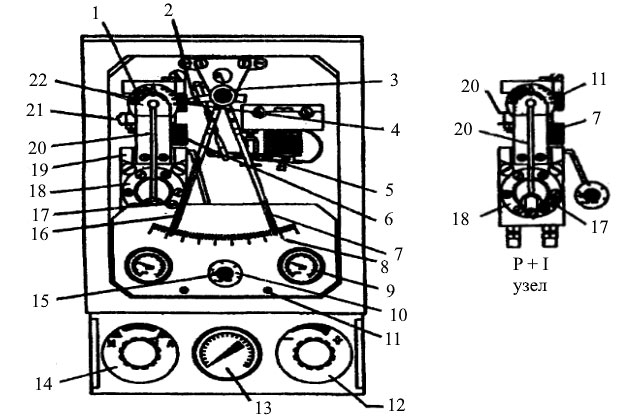

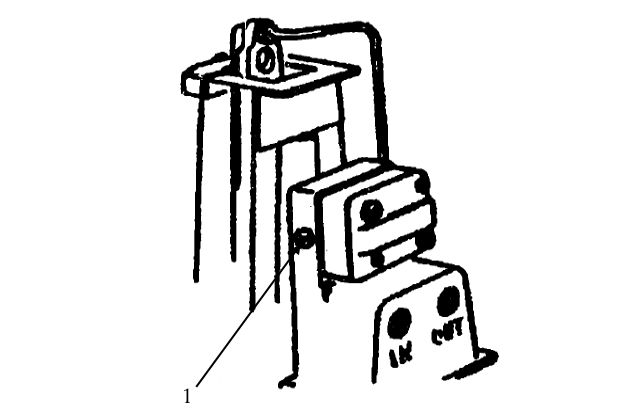

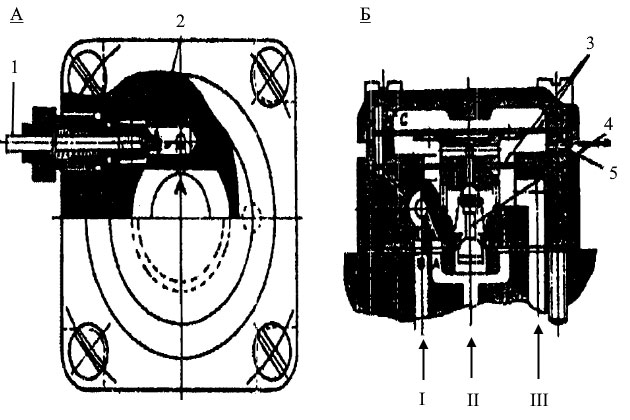

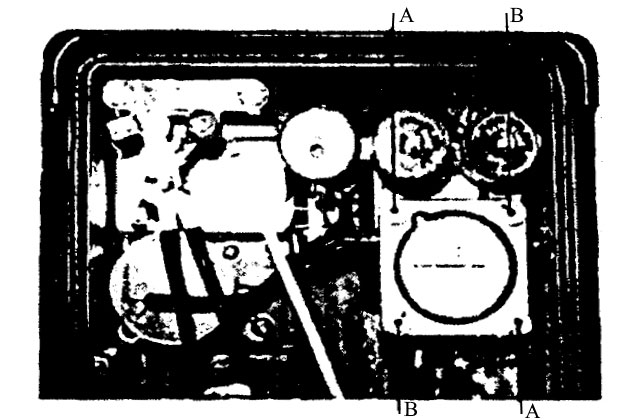

На рис. 1 приведена схема компоновки элементами станции управления Основные характеристики дизельного топлива, влияющие на его качествовязкостью топлива.

1 – ручка установка (регулировки); 2 – установочный рычаг; 3 – кнопка установки; 4 – сильфон; 5 – балансировочный рычаг; 6 – сильфон интегрального действия; 7 – стрелка установки вязкости; 8 – циферблат (шкала вязкости); 9 – манометр рабочего воздуха; 10 – клапан интегрального действия; 11 – крепежный винт циферблата; 12 – ручка ручного управления; 13 – манометр; 14 – авто-ручка переключения; 15 – ручка интегрального регулирования; 16 – стрелка измерения вязкости; 17 – воздушное отверстие; 18 – крепежный винт пневмореле; 19 – узел P+I; 20 – труба подвода воздуха к соплу; 21 – пластины; 22 – крепеж сопел

Пуск в действие станции управления вязкостью

Система регулирования вязкостью топлива может работать в ручном и в автоматическом режиме – перед пуском в работу системы установить на панели станции управления – автоматический режим.

Порядок операций при пуске:

- открыть клапан рабочего воздуха на фильтр-регулятор, давление после регулятора должно быть – 1,4 бар и одновременно открыть продувочный клапан для продувки системы;

- произвести проверку на отсутствие протечек воздуха;

- кнопкой – 3 установить красную стрелку – 7 в необходимое положение вязкости;

- кольцом – 1 установить пропорциональную ленту на 20 % в соответствии с конструкцией регулятора и инструкцией по эксплуатации;

- интегральной ручкой – 15 отрегулировать автоселектор до значения отклонения 0,5 деления в минуту (для узла P + 1 регулятора);

- если пневматический клапан снабжен байпасом – необходимо проверить закрытие клапана, секущий клапан должен быть – открытым;

- если установленный параметр имеет продолжительное колебание черной стрелки относительно красной – отрегулировать кольцом – 1 пропорциональной лентой положение отличное от установленного на 20 %. Если изменение пропорциональной ленты не дает результатов, тогда ручкой 15 интегрального регулирования уменьшить количество колебаний в минуту (т. е. 0,2 повтор/мин) не допускать колебания меньше 0,15 отклонений в мин;

- если колебания исчезнут – медленно и постепенно уменьшите ширину пропорциональной ленты пока не будет достигнуто слабое колебание, затем увеличить ширину пропорциональной ленты пока не будет достигнута стабильность. Ручкой – 15 – интегрального регулирования для постепенного увеличения повторений/мин больших чем 0,5 повтор/мин и для достижения максимальной скорости восстановления автоматического регулирования, если не будет влиять избыточное давление;

- для проверки правильности установки параметров пропорциональной ленты и скорости срабатывания, быстро сместите красную стрелку примерно на 5 мм от положения установки. Если начнутся колебания – необходимо увеличить пропорциональную ленту и действовать так до тех пор, пока не достигнете стабильности.

Стабильная регулировка достигается при наиболее прямой пропорциональной ленты, что сравнима с стабильным процессом на разных нагрузках дизеля.

Направление регулирующего воздействия в процессе эксплуатации регулятора можно изменить с прямого на обратное с помощью пневматических элементов:

- прямое: когда при увеличении входного сигнала, увеличивается выходной;

- обратное: при уменьшении входного сигнала увеличивается выходной или наоборот.

Этот процесс осуществляется поворотом кольца – 1 – выбора режима работы.

Однако в зависимости от вязкости топлива выбирается реверсивный режим.

Переключатель режима работы авто/ручное

В эксплуатационных условиях при необходимости работу регулятора вязкости можно переключать на ручное.

Регулировочная панель состоит из двухпозиционного переключателя (авто/ручное), регулировочной кнопки, манометра, показывающего значения выходного сигнала.

Перед переключением авто/ручное необходимо убедиться, что пропорциональная лента и ручная установка соответствуют правильной установки.

При переходе на ручное необходимо произвести следующие операции:

- установить переключатель на ручное «М»;

- регулировочную кнопку повернуть в положение, когда пневматический регулировочный клапан полностью закрыт;

- полностью откройте клапана отвода и подвода, регулировочного клапана, байпасный клапан должен быть закрыт;

- используя регулировочную кнопку на панели, постепенно открыть пневматический клапан пока красная и черная стрелки не совпадут;

- установите переключатель в автоматическое положение «А». Переключатель можно установить в промежуточное положение между авто и ручное. Для этого необходимо уравнять давление сигнала выходного с давлением регулирующим.

Эксплуатация вискозиметра

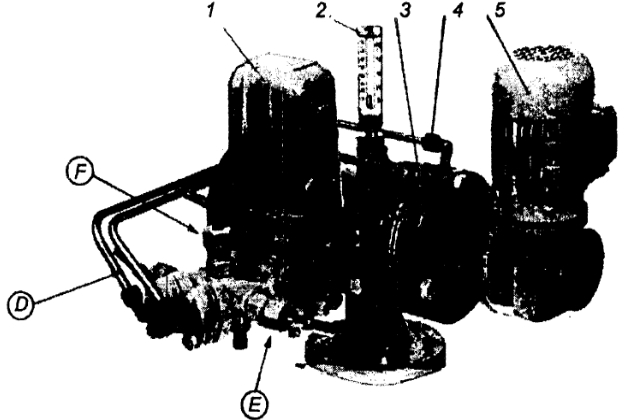

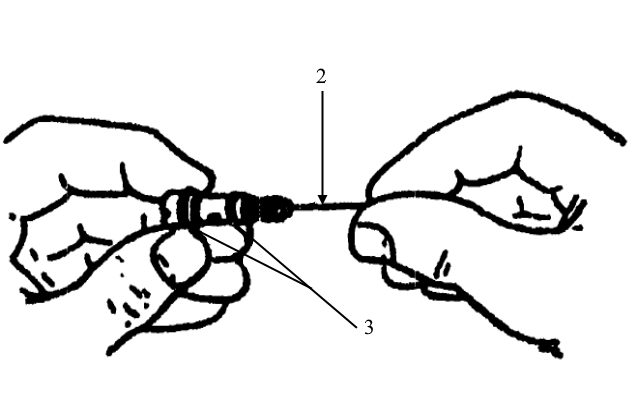

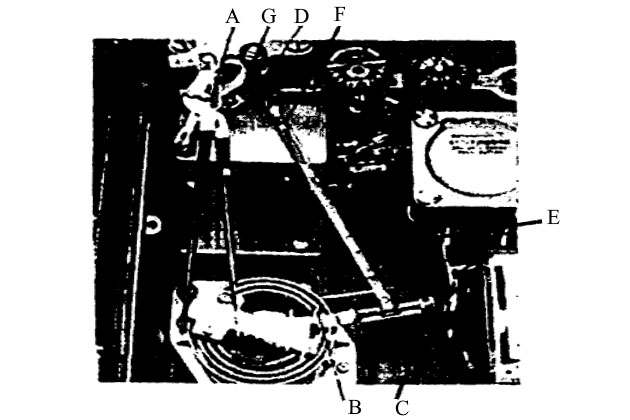

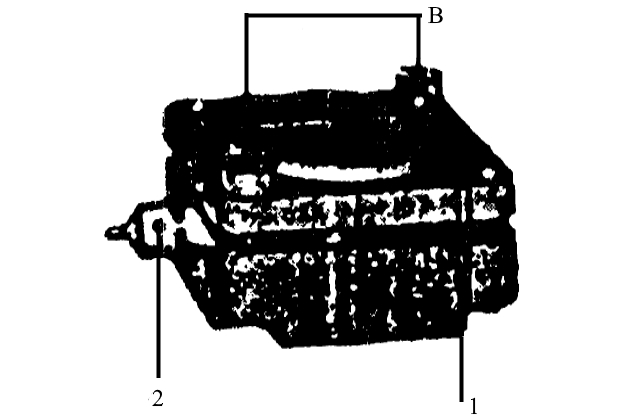

Первоначальный пуск датчика вязкости (дифференциального преобразователя давления) производится на дизельном топливе (рис. 2).

1 – дифференциальный преобразователь давлений (ДПД); 2 – термометр для замера температуры топлива; 3 – измерительный блок вязкости топлива; 4 – штуцерное соединение, где при отдаче выпускают воздух из системы; 5 – электродвигатель шестеренного насоса прокачки топлива.

D, Е – секущие клапаны ДПД; F – байпасный клапан ДПД

Порядок операций следующий:

- закрыть секущие клапаны Д, Е и открыть уравнительный клапан F, рис. 2;

- открыть секущие клапаны и байпасный клапан К, L, М (см. рис. Автоматическое регулирование вязкости судового топлива«Функциональная схема системы регулирования вязкости тяжелого топлива с элементами регулирования») на обводной линии датчика вязкости;

- закрыть секущие В, С и байпасные Р клапаны парового регулирующего клапана, рис. Автоматическое регулирование вязкости судового топлива«Функциональная схема системы регулирования вязкости тяжелого топлива с элементами регулирования»;

- заполнить систему дизельным топливом;

- запустить прокачивающие насосы с открытым байпасным клапаном L и примерно через 15 мин закрыть байпасный клапан L;

- запустить электродвигатель датчика вязкости;

- отдать соединения штуцера на линии подвода дифференциального преобразователя давления на стороне «-» для выпуска воздуха;

- открыть секущие клапаны Д, Е на ДПД см. рис. 2;

- открыть рабочий воздух на ДПД и на регулирующий орган вискозиметра для этого необходимо:

- снять показания вязкости на указателе, если он отличается от «0», отрегулировать, см. рис. 1 – стрелка 16. Закрыть уравнительный клапан F на рис. 2 на коллекторе ДПД;

- проверьте параметры регулятора вязкости согласно технической спецификации, см. п. Автоматическое регулирование вязкости судового топлива«Пуск системы на дизельном и переводе ее на тяжелое топливо»;

- переключить управление регулирующего парового клапана на ручное и проверить работу регулировки подачи пара;

- полностью закрыть регулирующий паровой клапан;

- переключить регулятор на автоматическое управление и установить стрелку указателя вязкости на значение на 1 mРаs больше, чем реальная вязкость дизельного топлива;

- открыть секущие клапаны В и С на паровой магистрали см. рис. Автоматическое регулирование вязкости судового топлива«Функциональная схема системы регулирования вязкости тяжелого топлива с элементами регулирования»;

- прокачать вискозиметр тяжелым топливом, регулятор сработает и установить необходимую вязкость;

- постепенно увеличивайте установку вязкости до требуемого значения. Когда вязкость достигнет желаемого значения – регулятор успокоится – можно считать, что система введена в действие.

а осторожно открывать клапан подачи воздуха на фильтр-регулятор;

б отрегулировать давление после фильтра-регулятора – 1,4 бар;

Пуск дизеля на дизельном топливе и перевод на тяжелое топливо

Необходимо выполнить следующие операции:

- проверить, открыт ли байпасный клапан F (см. рис. 2) на коллекторе на ДПД;

- пустить топливные насосы и заполнить систему дизельным топливом;

- закрыть байпасный клапан F (см. рис. 2) на коллекторе ДПД и клапаны и открыть секущие клапаны Д и Е;

- пустить электродвигатель датчика вязкости;

- если на указателе вязкости, ее значение превышает установленное, электродвигатель выключить. Переключить управление на ручное и увеличить подачу пара на подогреватель и по достижению заданной вязкости, опять включить электродвигатель датчика вязкости;

- стрелку указателя вязкости установить немного выше реальной вязкости топлива;

- заполнить систему полностью тяжелым топливом;

- постепенно увеличивайте установку стрелки задания вязкости до заданного значения;

- когда вязкость установится на заданном уровне, система задействована.

Обычный пуск на тяжелом топливе

Произвести следующие операции:

- проверить открытие клапана F на коллекторе ДПД (см. рис. 2);

- включить топливоподкачивающий насос, заполнить систему тяжелым топливом;

- закрыть байпасный клапан F на коллекторе ДПД;

- перевести управление на ручное;

- используя установочную кнопку -3- (см. рис. 2) на панели регулятора вязкости, подогрейте топливо, открыв паровой регулирующий клапан на 50 %;

- минут через 20 включить электродвигатель датчика вязкости. Проверьте положение черной стрелки указателя вязкости. Если показания значения вязкости минимальное, открыть паровой клапан дополнительно на 10 %;

- подождать 10 мин, а затем повторить операцию в п. 6;

- если вязкость ниже максимального уровня перевести режим работы вискозиметра на автоматическое управление;

- каждые 5 мин уменьшать установку вязкости на 5 mРаs пока вязкость не достигнет заданного значения.

Регулировка значения параметра вязкости в режиме работы системы

При полностью заполненной топливной системе и регулятор вязкости работает в автоматическом режиме процесс автоматической регулировки требует контроля и подрегулировки заданного значения вязкости.

Лучше всего это производить при изменении расхода топлива на двигатель.

Если стрелка показаний вязкости колеблется – увеличить пропорциональную ленту или увеличить время восстановления.

При правильной регулировке указывает быстрый возврат черной стрелки к положению заданной вязкости – красной стрелке – при этом колебание черной стрелки составляет 2-3 с изменением расхода топлива.

Если измеряемая вязкость медленно возвращается к заданному значению, то необходимо уменьшить пропорциональную ленту и время восстановления.

При возникновении затруднении процесса регулировки и невозможности получения нужного результата – необходимо обратиться к разделу неисправности.

Перевод работы двигателя с тяжелого на дизельное топливо

Произвести следующие операции:

- перевести управление вязкости топлива на ручное;

- полностью закрыть пар на топливоподогреватель, используя регулирующую кнопку на панели управления;

- при полном заполнении топливной системы дизельным топливом отключить электродвигатель датчика вязкости;

- открыть байпасный клапан F (см. рис. 2) на коллекторе ДПД;

- на этом действие перехода с тяжелого на дизельное топливо закончено.

При выходе из строя датчика вискозиметра

При работе двигателя на тяжелом топливе подачу пара в топливоподогреватель необходимо осуществлять вручную.

В этом варианте показателем вязкости будет температура топлива. Эта температура будет сниматься с термометра на датчике вискозиметра или по другому термометру на топливной магистрали.

Температура топлива должна поддерживаться на уровне температуры при нормальной Автоматическое регулирование вязкости судового топливаработе вискозиметра и данную температуру топлива постоянно контролировать.

Техническое обслуживание вискозиметра

Блок дифференциального преобразователя давления (ДПД)

Сопловой узел и динамический ограничитель ДПД – необходимо производить очистку 1 раз в год.

Загрязнения заслонки и сопла может ограничить подвижность рычажной системы, а загрязнение динамического ограничителя может явиться причиной искажения сигнала датчика вязкости.

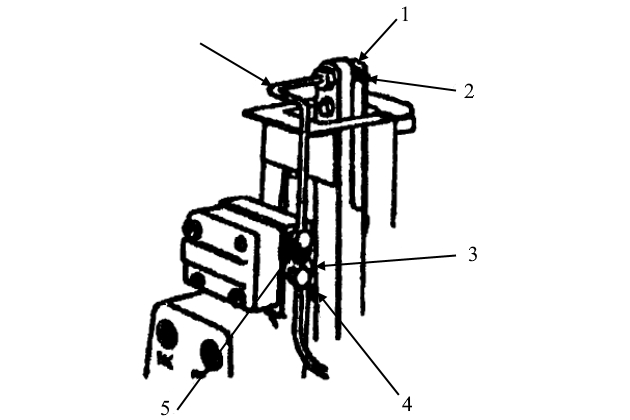

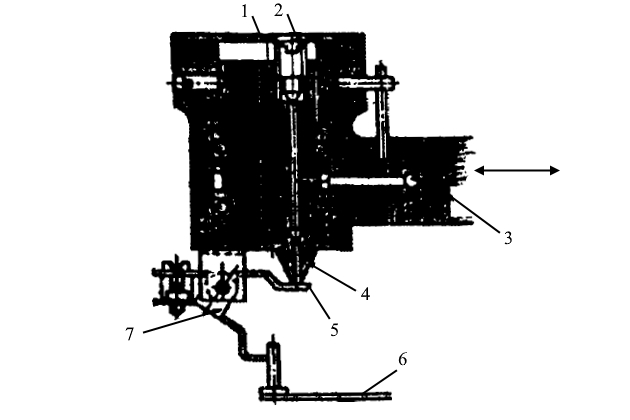

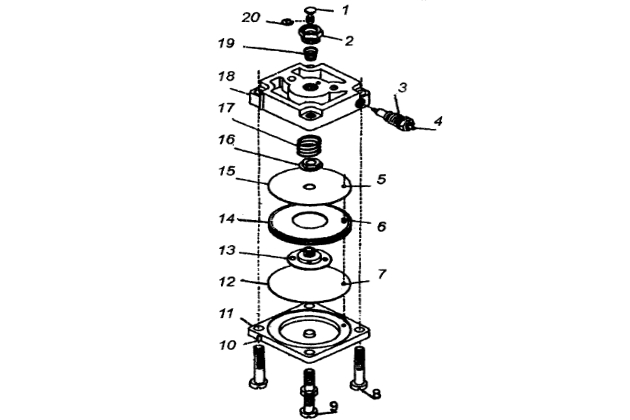

При разборке соплового узла порядок операции следующий (см. рис. 3):

- снять крышку ДПД;

- отдать гайку сопла не допуская проворачивания наружной гайки;

- освободить сопло;

- отдать гайки соединения соплового узла и «0» кольца не повреждая трубки;

- снять сопловой узел.

1 – гайка сопла; 2 – сопло; 3 – соединения узла сопла с «0» кольцом; 4 – соединения обратной связи с «0» кольцом; 5 – сопловое соединение с «0» кольцом

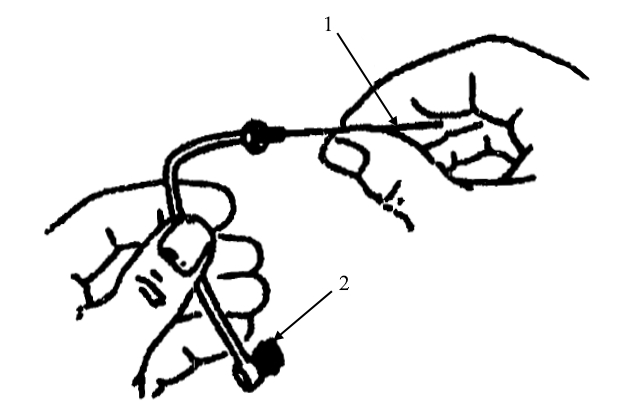

Очистка динамического ограничителя (см. рис. 4):

- прочистить сопло медной проволокой диаметром 0,6 мм продуть воздухом или растворителем;

- перед сборкой смазать «0» кольцо и сборку произвести в обратном порядке;

- вынуть ограничительную трубку из корпуса ДПД, как показано на рис. 5;

- прочистить отверстие проволокой диаметром 0,17 мм, как показано на рис. 6;

- продуть отверстие воздухом и перед сборкой смажьте «0» кольцо смазкой.

Электродвигатель с редуктором

Редуктор вискозиметра заполнен маслом на заводе фирмы-изготовителя и необходимость смены масла составляет 10 000 часов работы или раз в два года. Для замены масла в редукторе необходимо выполнить следующие операции:

- демонтируют электродвигатель с редуктором;

- демонтируют электродвигатель;

- снимают боковую крышку на редукторе;

- производят очистку и мойку редуктора, продуть воздухом;

- далее установить электродвигатель на редуктор. Если есть необходимость замены сальников в редукторе – заменить;

- залить в редуктор масло в количестве 200 мг марки – Shel Tivela A, Shel Omala 220, Fina Girati 220, BP Energol 220, или другой подходящей марки согласно рекомендованной;

- закрыть крышку редуктора и установить редуктор с электродвигателем на вискозиметр.

Техническое обслуживание регулятора

Произвести следующие операции:

- ежедневно тщательно продувать фильтр;

- отверстие капилляра 17 (см. рис. 1) должно быть чистым. Это отверстие необходимо чистить, как только в воздухе появится наличие масла или воды;

- регулирующий воздушный клапан необходимо содержать в хорошем техническом состоянии;

- при чистке регулятора и усилительного реле отверткой 8 мм отдать капиллярное отверстие 17 (см. рис. 1) и прочистить отверстие с последующей продувкой воздухом, а также сопло;

- ежемесячно производить проверку сальника на протечки.

При нарушении исправной работы регулирующего клапана – отрегулировать. Проверка регулирующего клапана производиться следующим образом:

- выводят вискозиметр из действия;

- подводят рабочий воздух к станции управления;

- на станции переводят управления на ручное – в таком положении можно регулировать давление выходного воздуха на регулятор;

- используя регулирующую кнопку (п. 12, рис. 1) отрегулировать импульсный воздух на давление 0,2 бар. Это давление можно контролировать на манометре 13 (рис. 1). Когда клапан «воздух закрыт», клапан должен быть полностью открыт. Когда клапан «воздух открыт», тогда регулировочный клапан полностью закрыт;

- используя регулировочную кнопку 3 (рис. 1), отрегулировать давление импульсного воздуха – 1 бар;

- в этом варианте при положении клапана «воздух закрыт» регулирующий клапан будет полностью закрыт. При варианте положения клапана «воздух открыт» регулирующий клапан будет полностью открыт;

- смазать все соединения. Проверить свободное перемещение штока клапана.

Характерные неисправности в работе вискозиметра фирмы DAEHO и способы их устранения

| Причины неисправности вискозиметра и способы их устранения | ||

|---|---|---|

| Возможная причина неисправности | Способ устранения | |

| Сигнал вязкости слишком слабый (малый) | ||

| 1 | Течь в линии датчика между датчиком вязкости и ДПД – имеются протечки при высоком давлении со стороны + | Выявить место протечки и устранить |

| 2 | Попадания воздуха в трубку между датчиком вязкости и ДПД | Выпуск воздуха |

| 3 | Неправильная установка 0 ДПД | Установить 0 |

| 4 | ДПД не соответствует датчику вязкости | Сравнить тех. данные на таблицах |

| 5 | Внутренние протечки 0 кольца внутри датчика вязкости или шестеренного насоса | Заменить дефектные узлы, детали или обратиться к фирме DAEHO |

| Сигнал вязкости очень высокий | ||

| 6 | Проверить на предмет пропусков воздуха датчик ДПД со стороны | Устранить пропуски обжатием соединения |

| 7 | Неправильная установка 0 ДПД | Отрегулировать |

| 8 | Сигнал не поступает в вискозиметр | Сравнить сигнал ДПД с сигналом со стороны + по таблице. При несоответствии обращаться к специалисту |

| 9 | Измерительный капилляр загрязнен | Произвести очистку капилляра |

| Сигнал вязкости остается на максимальном значении | ||

| 10 | Слишком холодное топливо при пуске | Действовать согласно инструкции при пуске |

| 11 | Холодное топливо недостаточно прогревается во время нормальной эксплуатации | Повысить импульсный сигнал вязкости регулятора к регулирующему паровому клапану согласно инструкции |

| 12 | ДПД ненормально работает | Необходимо обратиться к специалисту |

| Сигнал вязкости не поступает | ||

| 13 | Электродвигатель измерителя вязкости не работает | Проверить электропитание, напряжение, включение электродвигателя |

| 14 | Электродвигатель вращается не в том направлении | Поменять фазы |

| 15 | Пропуски воздуха на линии между датчиком вязкости и ДПД | Определить места пропуска – устранить |

| 16 | Наличие воздуха в системе | Удалить воздух |

| 17 | Байпасный (уравнительный) клапан (F рис. 2) на ДПД открыт или секущие клапан (D и E рис. 2) закрыты | Закрыть секущие клапана, или открыть байпасный клапан |

| 18 | Подвод воздуха к ДПД низкого давления | Установить давление рабочего воздуха 1,4 бар и произвести проверку воздушной системы на предмет пропусков воздуха |

| 19 | Забит динамический ограничитель ДПД | Произвести счистку согласно рис. 4 |

| 20 | Нарушение нормальной подачи выходного (импульсного) сигнала | Проверить пропуски воздуха на линии сопел и реле. При отсутствии пропусков воздуха, отсоединить гибкий шланг от реле и зажать отверстие пальцем – если давление воздуха повысится – значит, проблемы с соплом. Разобрать, очистить сопловой узел как показано на рис. Собрать и опять проверить давление воздуха в гибком шланге – если давление не увеличивается – проблема с реле – заменить реле. Отключать заслонку сопла. Если выходное давление воздуха уменьшается – проверить легкость хода на валу, соединения и установочную пружину. Если давление входного воздуха не уменьшается, произвести операцию вышеописанную |

| 21 | Колебания системы | Проявляет себя внезапным появлением. Увеличить ширину пропорциональной ленты. Уменьшение пропорциональной ленты приводит к более быстрому, но менее стабильному режиму. Если увеличивать пропорциональную ленту это приведет к более медленному, но к стабильному режиму. Если регулировка пропорциональной ленты не помогает – то обратная связь не работает (загрязнена трубка). Если колебания продолжаются, вернуть пропорциональную ленту в прежнее состояние и уменьшить время восстановления |

| 22 | Ненормальная работа регулирующего парового клапана | Если рег. клапан находится долгое время с максимальным открытием, значит проходное сечение малого размера. Если он работает почти закрытым долгое время – проходное сечение пара большого размера. Не равномерная работа регулирующего клапана может быть из-за заедания |

| 23 | Воздушный фильтр-регулятор Большой поток воздуха через спускные отверстия, падение давления регулирующего сигнала Разрыв диафрагмы | Диафрагму заменить |

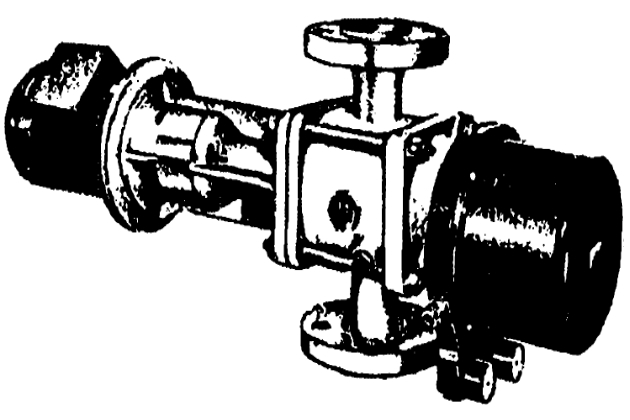

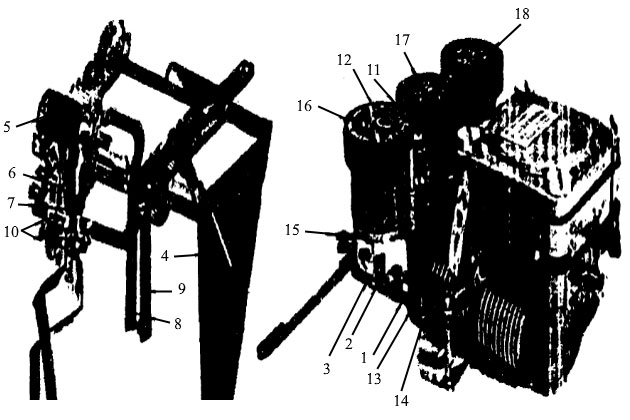

Регулятор вязкости топлива ВИСК-21П

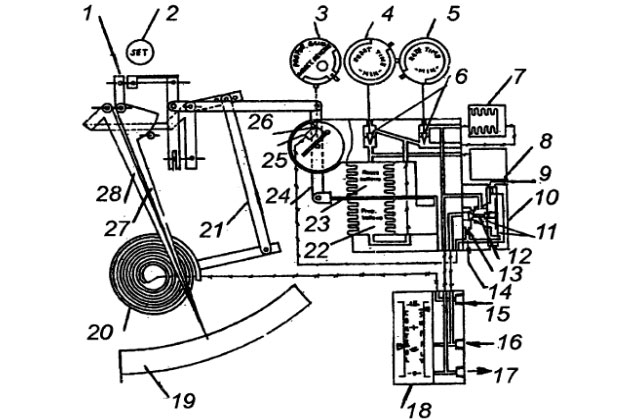

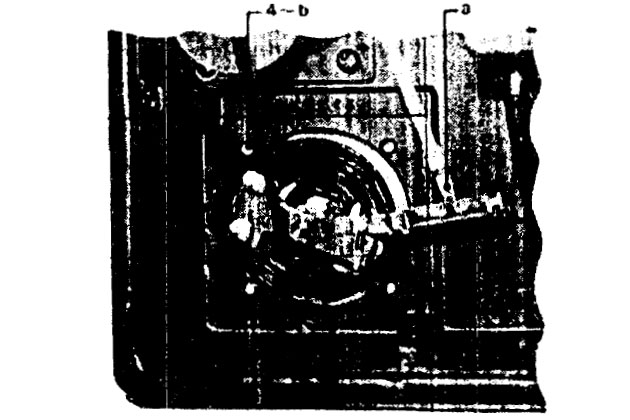

Вискозиметр типа ВИСК-21П предназначен для Устройства и агрегаты топливной системы низкого давленияизмерения вязкости топлива или смеси двух разных сортов топлива: он дает выходной сигнал, соответствующий измеряемому значению. На рис. 7 показан общий вид вискозиметра ВИСК-21П.

Для измерения вязкости датчик может передавать фактическое значение на регулятор, который через клапан управляет подачей пара в подогреватель топлива.

ВИСК-21П монтируется непосредственно в напорной трубе, поэтому весь поток топлива идет через датчик, что исключает время запаздывания, и в силу этого измеряемая величина характеризуется вязкостью основного потока топлива.

Датчик работает по принципу непрерывной подачи новой среды между измерительными шайбами, что обеспечивает быстрое измерение вязкости. ВИСК-21П нечувствителен к загрязнениям, так как в нем нет ни капиллярных трубок, ни каких-либо узких отверстий, которые могли бы закупориться. Калибровку датчика можно проверить без инструментов с помощью груза, поставляемого совместно с датчиком.

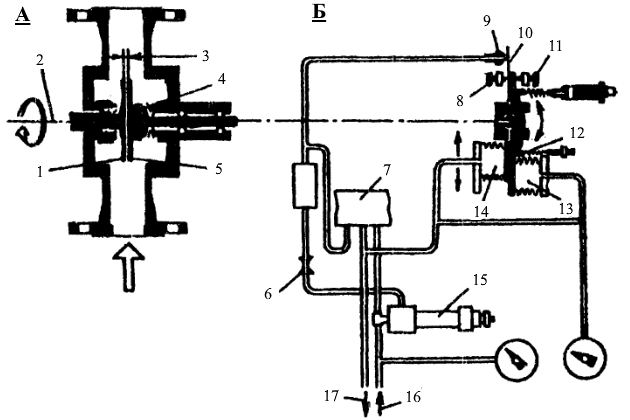

На рис. 8 представлено устройство датчика и принципиальная схема подачи топлива через вискозиметр ВИСК-21П.

А – устройство датчика.

1 – вращающаяся шайба; 2 – пустотелый вал; 3 – зазор между шайбами; 4 – резиновое кольцо; 5 – стационарная шайба.

Б – принципиальная схема подачи топлива через вискозиметр ВИСК-21П.

6 – дроссель; 7 – усилительное реле; 8 – регулирующий стопор; 9 – сопло; 10 – откидная заслонка; 11 – регулирующий стопор; 12 – пружина; 13 – сильфон; 14 – сильфон; 15 – воздушный редукционный клапан; 16 – магистраль подачи воздуха в системе; 17 – выходной сигнал из усилительного реле

Датчик работает по принципу использования силы сдвига в потоке при помощи одного вращающегося и одного чувствительного диска (шайбы). Шайба 1 вращающегося с постоянной скоростью диска, имеет радиальные пазы, края которых образуют лопатки. Эти лопатки постоянно захватывают топливо и нагнетают ее в зазор между двумя шайбами. На стационарную шайбу 5 воздействует крутящий момент, пропорциональный измеряемому значению вязкости и расстоянию между шайбами. Крутящий момент передается на преобразователь, который работает по принципу системы равновесия сил и выдает пневматический выходной сигнал, пропорциональный изменению вязкости. Подача воздуха к усилительному реле 7 и датчику осуществляется через магистральны штуцер 16 и дроссель 6.

Устройство датчика: приводной вал вращающейся шайбы установлен в двух шарикоподшипниках, предварительно натянутых при помощи пружинящих шайб. Коробка сальника имеет пять колец и может быть оснащена приспособлением для их продувки. Вращающаяся шайба может быть прочно соединенной с валом 2, который примыкает при помощи винтового соединения к пустотелому валу, что позволяет регулировать расстояние -3- между стационарной и вращающейся шайбой 1.

Стационарная измеряющая шайба 5 прочно соединена с измеряющим валом, который также установлен в двух предварительно натянутых шарикоподшипниках. Резиновое кольцо 4, вулканизированное с двумя коническими поверхностями, действует в качестве уплотнения между топливом в измерительной коробке и наружным воздухом. Такая конструкция коробки сальника не вносит погрешности в измерение вязкости.

Предлагается к прочтению: Конструкция современных судовых двигателей

Измерительный преобразователь является рычажной системой с откидной заслонкой 10, соплом 9 и двумя сильфонами 1З и 14 обратной связи. Измеряемый момент вызывает движение, которое передается через измерительный вал рычажной системе откидной заслонки. Когда измеряемый момент увеличивается, заслонка 10 приближается к соплу 9 и давление в его камере увеличивается. Усиленный выходной сигнал поступает в сильфоны 13 и 14 обратной связи и вызывает силу, противодействующую рычажной системе, которая уравновешивает измеряемый момент.

Принцип действия: при увеличении вязкости откидная заслонка 10 приближается к соплу 9. Так как воздух подается непрерывно, то давление возрастает у сопла и в сильфонах 13 и 14 обратной связи пока не наступит равновесие между измеряемым моментом и моментом обратной связи от сильфона. Оба сильфона имеют одинаковые размеры. Один сильфон стационарный, а второй – 14 – регулируемый. Передвигая этот сильфон по направлению стрелок, можно изменить диапазон измерения. Если диапазон уменьшается, возрастает чувствительность вискозиметра.

Для регулирования измеряемого диапазона, т. е. отправной точки диапазона измерения (нулевой точки), следует использовать приспособление калибровки нулевой точки, с помощью которого можно изменить натяжение уравновешивающей пружины 12. Эта пружина непосредственно связана с рычагом на измерительном вале и уравновешивает измеряемый момент. Таким образом, в результате натяжения пружины диапазон ее измерения смещается параллельно ранее установленному.

Если сила, создаваемая сильфоном обратной связи, недостаточна, то рычаг переместится к регулируемому стопору 8. Другой стопор 11 ограничивает длину хода заслонки 10 в противоположном направлении.

Диапазон измерения вязкости калибруется в величинах зазора -3- между вращающейся и стационарной шайбами. Чем шире зазор между шайбами, тем обширнее диапазон измерения, и наоборот, чем уже зазор, тем более ограничен диапазон измерения. Универсальные измерительные средстваИзмерительный преобразователь оснащается грузиком, облегчающим контроль калибровки.

Эксплуатация вискозиметра ВИСК-21П. Подача воздуха в преобразователь должна производиться, когда топливо в измерительной коробке находится в прогретом состоянии. В противном случае температура в преобразователе может превысить максимальную допустимую, равную 70 °С.

Кольца сальника не следует затягивать до полного прекращения утечки топлива, так как трение в коробке сальника может вызвать перегрузку приводного двигателя из-за отсутствия смазки и охлаждения. Утечка топлива из сальника должна составлять не менее 5-6 капель в минуту. Рекомендуется пользоваться специальным ключом, поставляемым совместно с прибором, для уплотнения набивки сальника.

Датчик вязкости оснащен термовыключателем, который срабатывает при запуске двигателя с заданной температурой, защищая его от перегрузки, и двигатель не начнет работать, пока температура измеряемой среды не приблизится к температуре эксплуатации.

Будет интересно: Топливные системы низкого давления и принцип использования на судовых дизелях

Нечувствительность датчика к изменениям давления подаваемого воздуха обеспечивается редукционным клапаном 15. Лишнее количество воды, масла или грязи в подаваемом воздухе может вызвать засорение дросселя или сопла. Поэтому в трубопроводе подачи воздуха находится дренажное отверстие и фильтр при редукционном клапане. Не следует изменять регулировку или зазор между шайбами преобразователя, ясли вискозиметр был выполнен для измерения определенного диапазона вязкости.

Если вискозиметр является частью контрольного контура, то регулятор не следует подключать к автомату, пока вязкость не достигнет установленного значения.

Устойчивую работу регулятора в переходных режимах можно наладить следующим образом. Сначала регулятор настраивают на максимальный диапазон, затем постепенно уменьшают диапазон, пока контур регулирования не начнет колебаться. После этого зафиксированный диапазон увеличивают в два раза. Проверяют, не происходит ли колебания из-за изменения нагрузки в системе. Если колебания наблюдаются, то немного увеличивают установленный диапазон. При эксплуатации необходимо следить за состоянием сальника.

Выходной сигнал 17 из усилительного реле 7 должен соответствовать тому значению, которое указано в табличке данных, помещенной с внутренней стороны крышки преобразователя.

Диапазон измерения вязкости зависит от градиента скорости между двумя шайбами, т. е. от зазора -3-, типа и положения регулируемого сильфона 14. Зазор между шайбами, равный 0,6 мм, и первоначально установленное положение сильфона 14 соответствует диапазону измерения вязкости до 40 · 10 Па · с (это соответствует 6° по Энглеру или 180 °С по Редвуду).

Регулятор температуры топлива типа NS TM 732

В автоматической системе топливоподготовки при отсутствии виcкозиметра применяют регулятор температуры, так как вязкость топлива зависит от температуры его подогрева. При подогреве топлива в топливоподогревателе паром – управление подачей пара осуществляет регулирующий орган – клапан, управляемый регулятором температуры типа NS TM 732.

Регулятор температуры типа NS TM 732 непрямого действия и использует в качестве вспомогательной энергии – сжатый воздух. Каждой температуре топлива соответствует определенное давление импульсного воздуха 0,2-1,0 бар, являющееся выходной координатой измерителя, поступающего на мембранный сервомотор регулирующего клапана подачи пара в топливоподогреватель.

Данные регулятора температуры типа NS TM 732:

- диапазон настройки составляет – 35-150 °С;

- время восстановления – 20-0,1 сек;

- давление рабочего воздуха – 1,4 бар;

- давление импульсного воздуха – 0,2-1,0 бар;

- неравномерность температуры в пределах – 1 %.

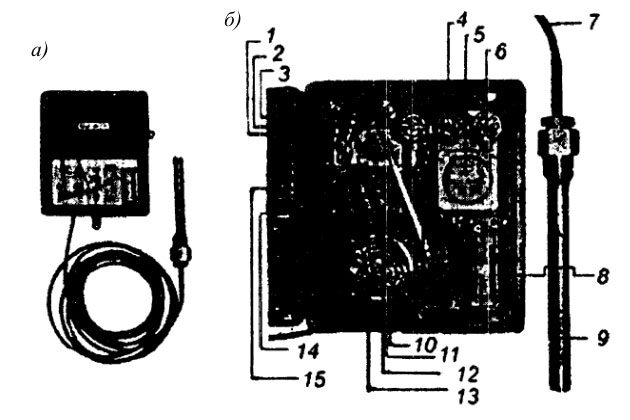

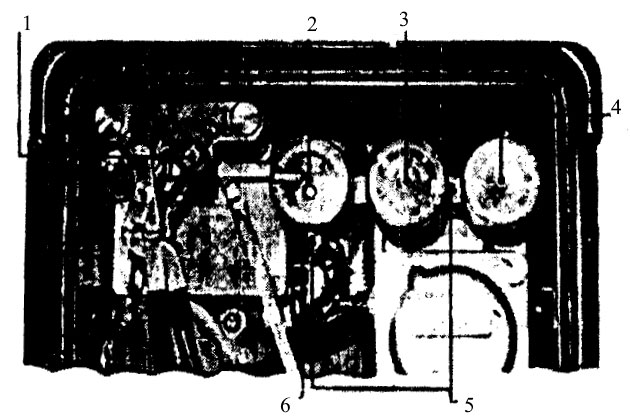

На рис. 9 показан общий вид регулятора температуры и задняя панель элементов и узлов системы регулирования и управления.

1 – механизм индикации; 2 – диск регулировки пропорциональности; 3 – установочная кнопка пропорциональности (задания температуры); 4 – диск регулировки времени возврата; 5 – реле управления; 6 – диск времени расхода; 7 – капиллярная трубка; 8 – корпус регулятора; 9 – термобаллон – измеритель температуры; 10 – шкала – указатель давления воздуха подвода/управления; 11 – пропорциональный рычаг; 12 – измерительная стрелка (красная); 13 – спиральная пружинная трубка «Булдона»; 14 – стрелка задания температуры (черная); 15 – камера, регулирующая давление импульсного воздуха (сопло-заслонка)

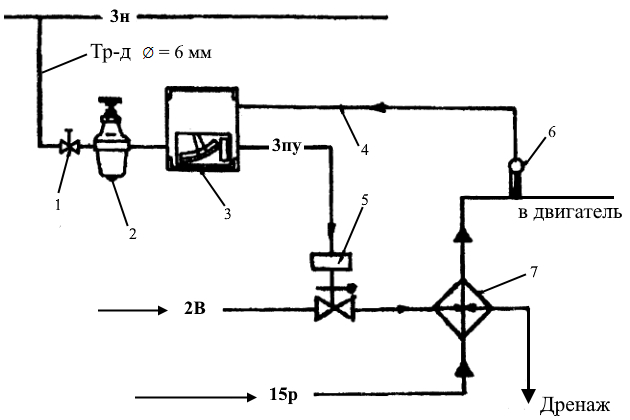

На рис. 10 приведена схема подключения регулятора температуры в топливную систему.

1 – секущий клапан; 2 – фильтр-регулятор воздуха; 3 – прибор регулятора температуры; 4 – капиллярная трубка; 5 – регулируемый клапан подачи пара с пневматическим управлением; 6 – термобаллон – измеритель температуры регулятора; 7 – топливоподогреватель.

Зн – трубопровод сжатого воздуха; Зпу – трубопровод воздуха пневмоуправления; 2В – трубопровод вспомогательного пара; 15р – трубопровод топливный для двигателей

Данный регулятор температуры обладает характерной конструктивной особенностью – измеритель температуры парожидкостного типа, который позволяет обеспечивать нулевую остаточную неравномерность, а также предусматривает возможность дистанционного автоматического и ручного управления регулирующим органом – клапаном.

На рис. 11 приведена принципиальная схема измерительного преобразователя регулятора температуры типа NS TM 732.

1 – механизм индикации и регулировки; 2 – кнопка установки пропорциональности; 3 – диск установки пропорциональности; 4 – диск регулировки времени возврата; 5 – диск времени расхода; 6 – дроссельные клапана; 7 – корпус сильфона расхода; 8 – емкость для воcстановления давления воздуха; 9 – отверстие сброса воздуха; 10 – реле управления; 11 – диафрагма; 12 – клапан управления; 13 – отверстие; 14 – отверстие для чистки воздушных каналов; 15 – штуцер подвода импульсного воздуха; 16 – подвод сжатого рабочего воздуха; 17 – штуцер выхода управляющего воздуха к регулирующему органу; 18 – шкала указателя подвода/управления давления воздуха; 19 – шкала индикации; 20 – спиральная пружинная трубка; 21 – система рычагов; 22 – пропорциональный сильфон; 23 – сильфон обратной связи; 24 – пропорциональный рычаг; 25 – сопло; 26 – заслонка; 27 – стрелка задания параметра; 28 – стрелка измерительная

Регулятор температуры типа NS TM 732 состоит из следующих основных элементов: измерителя или датчика температуры (рис. 9, а, б) с соплом и заслонкой 25, 26 регулировки управляющего воздуха, мембранного сервомотора управляющего парового клапана (рис. 10, п. 5) и блока управления с пультом (рис. 10, п. 3).

Измеритель температуры включает в себя термобаллон (рис. 11) и спиральную трубку (рис. 11, п. 20), которые связаны соединительной капиллярной трубкой.

Измерительная система заполнена жидкостью, давление паров которого изменяется пропорционально изменению температуры, и уравновешиваются силой упругости спиральной трубки.

Деформация спиральной трубки воспринимается системой рычагов 21 (см. рис. 11) и передается через пропорциональный рычаг 24 на заслонку 26, которая уменьшает или увеличивает проходное сечение сопла 25.

Таким образом, измерительный преобразователь является рычажной системой с усилителем типа сопло – заслонка, такой усилитель является усилителем дроссельного типа, основанный на зависимости давления воздуха от изменяемой площади проходного сечения.

При установившемся значении регулируемой температуры открытие сопла 25 остается постоянным; ему соответствует определенное импульсное давление воздуха, действующее на сильфон 7 расхода и на реле 10 управления. Это давление уравновешивается упругостью спиральной трубки.

Рекомендуется к прочтению: Применение сжиженного природного газа в средне- и малооборотных дизелях

При изменении температуры регулируемой среды спиральная трубка переместит систему рычагов так, что верхний конец пропорционального рычага 24 переместится вправо, заслонка 26 переместится к соплу 25, давление на управляющие реле 10 повысится, следовательно, клапан реле управления откроется и подводимое повышенное давление поступит через штуцер 17 к регулируемому органу-клапану.

Одновременно это давление поступит к пропорциональному сильфону 22 и поднимет пропорциональный рычаг 24, который воздействует на проходное сечение сопла 25 и регулирующее давление установится в соответственно заданной установке.

Дроссельный клапан 6 и сильфон камеры расхода 7 системой воздушных трубок соединены параллельно с реле управления 10 и пропорциональным сильфоном 22 и с изменением температуры топлива нарушается равновесие системы.

По мере увеличения давления, как описано выше, немедленно срабатывает сильфон обратной связи 23, т. е. рабочее давление через дроссельный клапан 6 попадает в сильфон 23 обратной связи и он воздействует через рычаг на пропорциональный рычаг 24, идет вниз и заслонка перемещается к соплу, Эксплуатация топливных систем высокого давлениядавление рабочего воздуха повышается. Это давление поступает к реле управления – клапан открывается, управляющее давление воздуха увеличивается, и увеличивается давление внутри пропорционального сильфона 22, который приподнимает через рычаг пропорциональный рычаг 24, а он смещает заслонку с сопла.

В период процесса восстанавливающего эффекта давление управляющего воздуха изменяется в больших пределах, чем давление в сильфонах.

Камера сильфона расхода компенсирует изменения давления воздуха в сильфонах, т. е. обеспечивает стабильность системы – время процесса колебания управляющего воздуха сокращается, – открытие управляющего клапана происходит более быстро.

Восстанавливающий эффект равновесия будет повторяться до тех пор, пока давление управляющего воздуха не станет равным установленному. Давление в пропорциональном сильфоне и сильфоне обратной связи должно быть равным. При совмещении указателя 27 и 28 (отклонение «0») управляющее давление воздуха составит 0,6 бар (промежуточное 0,2-1,0 бар).

Порядок пуска в действие регулятора температуры

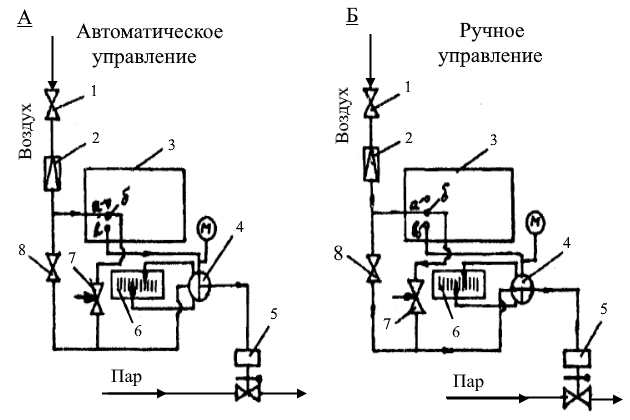

Последовательность операции при пуске в действие регулятора температуры типа NS TM 732 следующий (см. рис. 12):

А – схема подачи импульсного воздуха через кран переключения при автоматическом управлении; Б – схема подачи импульсного воздуха через кран переключения при ручном управлении.

1 – секущий клапан; 2 – фильтр-регулятор; 3 – регулятор; 4 – кран переключения авто/ручное; 5 – регулирующий орган-клапан; 6 – шкала индикации со стрелками задающего и измерительного параметра; 7 – регулирующий клапан; 8 – байпасный клапан.

а – подвод импульсного воздуха; б – подвод сжатого рабочего воздуха; в – выход управляющего воздуха к регулирующему органу-клапану; м – манометр импульсного воздуха

- Исходное состояние регулятора – закрыты секущие клапаны 1, 8 перед и после регулятора и байпасный клапан 7;

- открыть клапан 1 рабочего воздуха на регулятор;

- постепенно (медленно) открыть байпасный клапан 8;

- на шкале индикации измерительную стрелку установить как можно ближе к задающей стрелке;

- открыть клапан 7 после регулятора;

- проконтролировать действие регулирующего клапана 5, постепенно (медленно) открыть клапан регулятора-фильтра 2 и одновременно закрыть байпасный клапан 8;

- регулирующие (импульсное) давление воздуха подаваемое от регулятора на регулирующий клапан 5, через кран переключения 4 устанавливается в ручное управление как показано на рис. 12 а, б;

- регулирующий клапан 5, будет полностью открыт или закрыт при давлении импульсного воздуха в пределах 0,2-1,0 бар и наполовину при давлении 0,6 бар.

Переход с ручного на автоматический режим следующий:

- необходимо измерительную стрелку на шкале индикации совместить со стрелкой задающего параметра;

- при совмещении обеих стрелок переводят кран переключения 4 в положение «АВТО».

Переход с режима «авто» на ручное операцию производят наоборот.

Примечание: обязательно перед переключением с ручного управления на управление «авто» или наоборот необходимо совместить стрелки. При невыполнении данной рекомендации проявляется временное нарушение процесса.

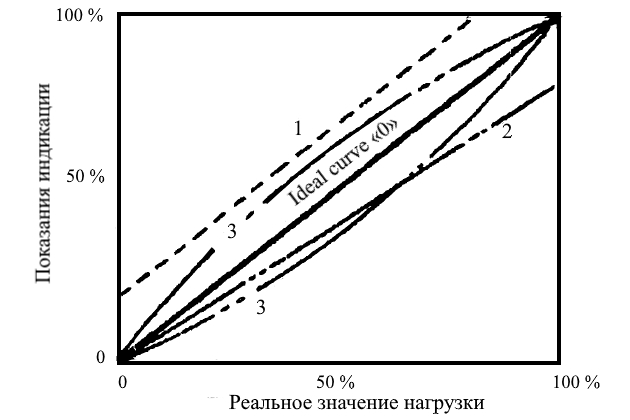

Статическая характеристика регулятора температуры

Под статической характеристикой регулятора температуры следует понимать графическую зависимость регулирующего параметра – температуры топлива (это соответствует определенной вязкости) от нагрузки на выходе из топливоподогревателя.

В процессе эксплуатации автоматического комплекса регулировки вязкости изменяются свойства и состояния объекта регулирования – топливоподогревателя (загрязнения поверхности нагрева как со стороны топлива, так и со стороны пара, изменение сорта топлива и т. д.). Поэтому параметр и координаты, определяющие статическую характеристику, не остаются стабильными, а изменения характеристик регулятора требуют наладки и регулировки их до номинального значения.

Анализ статических характеристик свойств системы терморегулирования может иметь практическую ценность только при сопоставлении с результатом рекомендованных значений номинальной характеристики.

На рис. 13 черной жирной линией обозначена статическая характеристика номинального значения регулятора температуры NS TM 732, и ее эксплуатационные отклонения.

0 – характеристика номинального значения; 1 – характеристика с отклонением нулевой точки; 2 – характеристика с отклонением угла наклона; 3 – характеристика с отклонением формы от прямой имеет кривизну

Линия – 1 статическая характеристика с отклонениями нулевого начала, но угол наклона не изменен по сравнению с номинальным значением. Статическую характеристику регулятора необходимо отрегулировать на нулевое начало.

Вскрывается задняя крышка регулятора и винтом -В- (см. рис. 14) тонкой настройки измерительного элемента устанавливают нулевое начало статической характеристики.

Линия 2 – статическая характеристика отношения-усиления: изменен угол наклона кривой, но форма и нулевое начало не изменено. Настройка такой характеристики до номинального значения производится с помощью винта тонкой настройки на рычаге -С- (см. рис. 14), который изменяет соотношения длин рычагов -С- и -D-.

Линия 3 – статическая характеристика с отклонением угла наклона, нулевое начало не отклонено, но имеют кривизну. Это значит, что необходимо изменить индикацию на обоих концах шкалы выше или ниже номинального значения. Установка угла производится изменением длины рычагов -В- и -G- с помощью винта -F- на измерительном рычаге -Е- так, чтобы рычаги -С- и -D- и измерительный рычаг -Е- образовали бы необходимый угол в начальной точке всей системы, т. е. «0».

Техническое обслуживание регулятора температуры

Регулятор температуры, как и любой объект судовой техники, должен выполнять определенные функции. Однако в процессе продолжительной работы в его системе могут возникнуть неисправности, нарушающие нормальную эксплуатацию силовой установки. Возникает ситуация восстановления работоспособности регулятора, нахождения неисправности и его регулировка. Нахождения неисправности невозможно без эпизодического контроля технического состояния регулятора.

Процесс контроля заключается в измерении определенных параметров, сравнение их с рекомендованными значениями инструкции и Монтаж, обкатка и испытания механизмов после ремонтаоценка технического состояния регулятора.

Регулировка регулятора температуры типа NS TM 732 производится на заводе фирмы-изготовителя – изменять положение рычагов установочными винтами без крайней необходимости нежелательно.

Техническое обслуживание регуляторов температуры непрямого действия в процессе эксплуатации сводится к проверке плотностей соединений магистралей сжатого воздуха и обеспечения надлежащего качества воздуха. Последнее достигается своевременной продувкой маслоотделителей и очисткой воздушных фильтров.

Рекомендуется через каждые 1 000 часов работы регулятора вскрывать регулирующий орган для очистки от грязи. Периодически, через 2,5-3 года работы регулятора производить смену измерительного элемента.

Постоянно поддерживать давление рабочего воздуха в пределах 1,4 бара.

Неисправности в работе пневматических регуляторов в большинстве случаев возникают от попадания в воздух воды, масла и механических примесей.

Ниже приведены рекомендации по проверке и регулировке правильности показаний и работоспособности регулятора в судовых условиях.

Цель этой регулировки – привести действующий штифт 2 (см. рис. 15) на пропорциональном рычаге 1 на ту же плоскость с валом 3 (пропорциональный вал шкалы индикатора) заслонки сопла так, чтобы регулирующее давление воздуха не менялось – даже в том случае, когда пропорциональная лента деформируется; когда система регулятора находится в равновесном состоянии.

Для данной проверки необходимо выполнить следующие операции:

- отрегулировать давление рабочего воздуха перед регулятором – 1,4 бар;

- если регулирующий клапан не подсоединен, на соединительный штуцер ставят пробку РТ j. Переключатель авто/ручное переводят в положение ручное;

- ослабить регулирующий винт 4 измерительного винта – переставить стрелку в среднее положение измерительной шкалы;

- повернуть установочную кнопку 5 так, чтобы установочная стрелка совместилась с измерительной стрелкой в центре шкалы. Поворачивая кнопку тонкой настройки 10, уcтановить стрелки 6 и 7 так чтобы они полностью перекрывали рычаги возврата 8 и 9 и стрелка возврата находилась вертикально приблизительно в центре шкалы;

- повернуть диск возврата 17 вправо, затем ослабить стопорный винт в центре на 3-4 оборота, вытянуть кнопку и повернуть ее влево на 90° и затянуть винт снова до метки;

- повернуть циферблат возврата против часовой стрелки до упора; если имеется диск расхода 17 поверните его влево до упора;

- снять стопор пропорциональной ленты 11;

- установить пропорциональный диск 16 примерно на 50 % и поверните установочную кнопку 5 влево-вправо, этим самым отрегулировав давление регулирующего воздуха 0,6 бар. Данную операцию повторить пока не получим равновесное состояние системы рычагов. В этой ситуации диск возврата 17 повернут вправо – клапан возврата будет полностью закрыт для подхода к ограничителю (согласно п. 5). В этом случае только слегка подожмите его пальцем. Регулировка давлением управляющего воздуха 0,6 бар, который находится в полости сильфона возврата и работает как регулятор ПИ давления;

- установите метку в центре диска пропорциональной ленты на индикаторе 12 тогда пропорциональная лента становится бесконечно большой и далее, когда установочная стрелка поднята на всю шкалу поворотом установочной кнопки, изменение регулирующего давления воздуха будет минимальным; таким образом, система отрегулирована на заводе-изготовителе и только для того, чтобы убедиться, что все так и есть поверните регулировочный винт 13 на пропорциональном рычаге, чтобы установить давление управляющего воздуха 0,6 бар;

- установите стрелки так, чтобы они полностью совпали в центре шкалы индикации (при возможности зафиксируйте их липкой лентой), далее поверните пропорциональный диск вправо-влево и зафиксируйте винтом 14 в положении, когда они будут одинаковы. Например: при повороте на 10 % в правом направлении давление регулирующего воздуха будет 0,3 бар и в обратном на 10 % также будет 0,3 бар;

- отрегулировать винтом 13, расположенном на пропорциональном рычаге давление регулирующего воздуха 0,6 бар, далее изменить положение его на 10 % (вперед или назад) и установить давление – 0,6 бар, используя винт тонкой настройки заслонки – 3;

- повторить процесс несколько раз пока в любом положении регулирующее давление воздуха не будет 0,6 бар + 0,035;

- на этом регулировка заканчивается;

- верните диск возврата 17 в прежнее положение.

Поверните диск возврата влево до упора, ослабьте установочный винт и снимите диск. Затем кольцами поднимите вал диска возврата и поверните вправо до упора и слегка верните назад. Точка, где установочная марка на валу совпадет с маркой на окружности, есть точка самого длительного времен восстановления (20 мин). Итак, установите диск в соответствии с указателями.

Оперативная эксплуатационная настройка регулятора

В процессе эксплуатации могут возникнуть нарушения нормального режима регулятора (как несоответствии показаний температуры на шкале индикации с действительными показаниями, большое время настройки для равновесия системы, запаздывания реакции системы на изменения температуры), которые требуют оперативного вмешательства обслуживающего персонала для приведения регулятора в нормальный режим.

Для этого снимают крышку задней панели, где расположены настроечные элементы (см. рис. 16) и приступают к настройке регулятора.

1 – установочная кнопка пропорциональности (задания температуры); 2 – диск регулировки пропорциональности; 3 – диск регулировки времени возврата; 4 – диск времени расхода; 5 – рычаг индикации; 6 – стопор

Примечание: чем меньше цена деления (т. е. пропорциональное деление становится прямее) регулятор становится более чувствителен, но если он становится слишком чувствителен, начинаются нежелательные колебания. Когда значение на шкале индикации становится слишком большим, чувствительность регулятора притупляется и если она слишком притуплена, то отклонения от заданного значения при изменении температуры топлива становится слишком большим.

Настройка времени диском расхода – при уменьшении времени установки время для достижения равновесия системы сокращается. Но когда оно слишком малое, исчезает стабильность и начинается нежелательное колебание. При увеличении времени восстановления потребуется больший период для достижения равновесного состояния системы.

Читайте также: Устройство и принцип действия топливной аппаратуры дизелей на судах

Настройка диском промежутка времени (пропорциональный интегрального действия): он используется в случае запаздывания реакции системы на изменения температуры среды. Он регулирует процесс до срабатывания регулирующей системы с целью ограничить задержку. Если период задержки будет слишком большим, появится нежелательное колебание системы. При слишком малом времени не достигается удовлетворительного результата.

Независимо от качества рабочего воздуха очистку сопла или реле производить после еженедельной работы регулятора с помощью кнопки очистки (см. рис. 17).

А – разрез со стороны крышки; Б – поперечный разрез реле управления.

1 – нажимная кнопка очистки сопла; 2 – сопло с отверстием 0,2 мм; 3 – диафрагмы; 4 – клапан управления; 5 – отверстие выпуска воздуха.

I – сопло обратного давления; II – вход рабочего воздуха; III – отверстие управляющего (импульсного) воздуха

Если данная очистка не дает эффекта и жиклер сопла забит, очистку сопла производят следующим образом (см. рис. 18):

- перекрывают рабочий воздух;

- осторожно с помощью ключа отворачивают жиклер сопла;

- после демонтажа жиклера сопла его очищают, промывают и устанавливают на место (см. рис. 19).

1 – пропорциональная лента циферблата; 2 – пробка очистки сопла; 3 – сопло обратного давления; 4 – сопло диаметром отверстия 0,4 мм; 5 – заслонка; 6 – рычаг сильфонов обратной связи; 7 – соединение пропорционального рычага

Если сопло забито, необходимо произвести его разборку в следующей последовательности (см. рис. 19):

- произвести операции такие же, что и выше;

- осторожно снимите очистную пробку пропорционального циферблата с помощью отвертки;

- очистить жиклер сопла и прочистить сопло проволокой диаметром 0,4 мм;

- очистить грязь с заслонки, которая воздействует на сопло.

1 – спиральная пружинная трубка; 2 – рычаг; 3 – крепежные винты

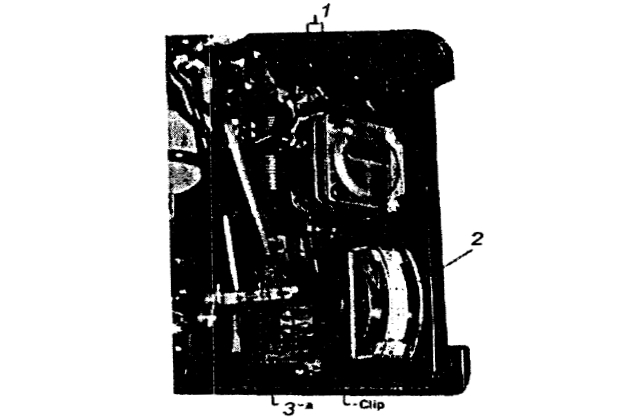

Последовательность операций по разборке регулятора температуры

В судовых условиях при выходе из действия регулятора температуры, для определения причины неисправности его можно разобрать и найти поврежденные или неисправные элементы. Судовой персонал может произвести ремонт или замену только трех элементов:

1 повреждена спиральная пружинная трубка (Булдона) (см. рис. 19):

- перекрыть секущий клапан подвода рабочего воздуха к регулятору;

- снять измерительный элемент температуры, если он поврежден;

- снять крышку регулятора – отдать два винта – и снять шкалу индикации;

- в регуляторе температуры разобрать соединения 4а и 4b узла и снять запорную пластину – откроется доступ к 4-м винтам – винты отдать с обратной стороны корпуса и легко снять спиральную пружинную трубку (Булдона);

- заменить спиральную пружинную трубку и собрать ее в обратном порядке;

- произвести установку шкалы индикации и наладку регулятора в соответствии рекомендации п. 5.24 и 5.25.

2 повреждены два элемента давления подающего/регулирующего воздуха (см. рис. 19):

- прекратить подачу рабочего воздуха;

- отсоединить воздушную трубу с задней стороны корпуса регулятора;

- отдать два винта и снять крышку механического подвода/регуляции и шкалу индикации;

- снять два хомута-зажима, соединяющие гипароновую трубку и разъединить ее;

- затем отдать 4 винта -а- и поднять измерительный механизм прямо вверх и вынуть из корпуса регулятора;

- произвести ревизию и при обнаружении неисправности устранить;

- после устранения неисправности произвести сборку и установку на место в обратном порядке.

1 – трубы; 2 – измерительный механизм; 3 – крепежные винты

3 повреждена диафрагма реле управления:

- перекрыть доступ воздуха к регулятору – вскрыть заднюю крышку регулятора;

- на корпусе реле управления отдать два винта «А» (см. рис. 20);

- отдать трубку подвода воздуха на корпусе реле управления;

- снять корпус реле управления (см. рис. 21);

- разборка реле управления производится после отдачи двух винтов «В» и далее в соответствии рис. 22. После замены поврежденных диафрагм – сборка производится в обратном порядке.

1 – корпус регулятора; 2 – А – винты крепежные

1 – метки; 2 – выходное отверстие воздуха

1 – тефлоновый клапан; 2 – корпус тефлонового клапана; 3 – отверстие (сопло); 4 – нажимная кнопка очистки сопла; 5 – отверстие для сопла обратного давления; 6 – направляющая трубка для сопла обратного давления; 7 – направляющее отверстие для

сопла обратного давления; 8 – крепежные болты корпуса реле обратного давленая; 9 – крепежные болты крышки реле управления; 10 – метка; 11 – крышка корпуса реле управления; 12 – диафрагма; 13 – седло отводного клапана; 14 – промежуточное кольцо; 15 – диафрагма; 16 – крепежная гайка; 17 – пружина; 18 – корпус реле управления; 19 – пружина; 20 – стопорная шайба