Характеристики судовых насосов существенны для обеспечения эффективной работы различных систем судна и поддержания его нормального функционирования в условиях морской эксплуатации.

- Судовые насосы

- Основные понятия гидравлики

- Назначение и классификация судовых насосов

- Поршневые насосы

- Ручные и приводные поршневые насосы

- Прямодействующие насосы

- Воздушные колпаки

- Эксплуатация и обслуживание поршневых насосов

- Лопастные насосы

- Центробежные насосы

- Вихревые насосы

- Ротационные насосы

- Вентиляторы

- Струйные насосы

Важной характеристикой судовых насосов является их производительность. Производительность определяет объем жидкости, который насос способен перекачать за определенный период времени. Она зависит от технических параметров насоса, его типа и конструкции. Кроме того, важным аспектом является напор насоса, который представляет собой разницу в давлении между входом и выходом насоса. Он определяет высоту подъема или дистанцию, на которую насос способен поднять жидкость. Напор важен для правильного функционирования систем, где требуется поддержание определенного давления, например, в системах охлаждения двигателя.

Судовые вспомогательные и промысловые механизмыСудовые насосы представляют собой важные компоненты судовых систем, обеспечивающих перекачивание жидкостей различного назначения. Они играют ключевую роль в обеспечении нормальной работы систем охлаждения, балластных систем, пожаротушения и других подсистем судна.

Современный флот рыбной промышленности постоянно пополняется высокоэффективными промысловыми судами, оснащенными в зависимости от вида промысла разнообразными орудиями лова, механизмами, автоматизированными и механизированными линиями по добыче и обработке уловов с повышенными скоростными и Тяговые характеристики буксирных судовтяговыми характеристиками и дистанционным управлением. В последние годы большое внимание уделяется серийному строительству среднетоннажных судов с комбинированными способами лова. Эти суда позволяют рационально использовать производственные мощности независимо от сезонных миграций объектов промысла.

Развитие и совершенствование промыслового флота осуществляются не только за счет строительства и модернизации судов, но и за счет совершенствования технической эксплуатации, повышения эффективности промыслового флота. Внедрение системы непрерывного и межрейсового обслуживания судов предусматривает комплексную подготовку судов к рейсу, включая ремонт судна без участия основного экипажа. Использование этой системы сокращает время нахождения судов на стоянке в порту и обеспечивает необходимые условия для отдыха экипажа после длительного рейса.

Вспомогательные механизмы и работа суднаВспомогательные механизмы на судах впервые появились в начале XVIII века и предназначались для управления рулевым устройством и выборки якорей. С увеличением водоизмещения и скоростей судов ручные приводы механизмов совершенствовались и заменялись на механические. С внедрением тепловых машин и двигателей на судах появляются более совершенные вспомогательные механизмы с приводом от паровых машин и двигателей внутреннего сгорания.

В конце XIX – начале XX веков широкое применение на судах получает электроэнергия. Появляется возможность заменить тяжелые с большими габаритами приводы тепловых машин на более компактные и удобные – электрические.

Все судовые механизмы подразделяются на главные, приводящие в действие судовой движитель, и вспомогательные. Судовые вспомогательные и промысловые механизмыВспомогательные механизмы являются составной частью оборудования судов и, в свою очередь, условно подразделяются на палубные и внутрисудовые. К палубным механизмам относятся:

- брашпили;

- шпили;

- рулевое устройство;

- грузовые, буксирные и шлюпочные лебедки.

На промысловых судах к Палубные механизмы и устройства корпусапалубным механизмам относят и механизмы, предназначенные для обслуживания орудий лова:

- подъема и выливки улова на палубу и в бункера;

- траловые и ваерные лебедки;

- дрифтерные шпили;

- ярусно- и неводоподъемники и др.

К внутрисудовым вспомогательным механизмам относятся:

- насосы;

- сепараторы;

- компрессоры;

- вентиляторы;

- опреснительные установки.

Все вспомогательные механизмы состоят из рабочей части и двигателя, приводящего ее в движение.

По роду использования энергии для привода вспомогательные механизмы подразделяют на:

- паровые;

- электрические;

- гидравлические;

- и пневматические.

Наибольшее распространение получили электрические и гидравлические приводы, которые обеспечивают надежную работу механизмов. Они экономичны и удобны в эксплуатации.

В последнее время суда промыслового флота оборудуют гидравлическими передачами, которые используются для привода траловых, грузовых и буксирных лебедок. Гидравлические вспомогательные механизмы обладают высокой надежностью и плавностью в работе, создают меньше шума и имеют высокий механический коэффициент полезного действия.

Пневматические механизмы в основном используются в качестве вспомогательных механизмов небольшой грузоподъемности для привода лебедок трапов, машинных талей и др.

Установленные на судах паровые и водогрейные котлы обеспечивают потребность судна в паре и горячей воде. На Промысловые добывающие и перерабатывающие судасудах промыслового флота используются:

- водотрубные;

- огнетрубные;

- и комбинированные вспомогательные котлы;

вырабатывающие от 0,5 до 1 т/ч пара при давлении 0,5-0,6 МПа.

На судах широко применяется дистанционное управление вспомогательными и промысловыми механизмами с единого поста управления, а также осваивается новая, холодильная техника.

Для увеличения вылова рыбы и выпуска качественной пищевой продукции работники рыбной промышленности должны постоянно совершенствовать производственные процессы, внедряя новые промысловые орудия и механизмы, увеличивая срок службы судов с помощью системы непрерывного технического обслуживания и т. д.

Изучение, грамотное техническое обслуживание, культура эксплуатации вспомогательных механизмов имеют немаловажное значение в продлении срока службы механизмов и судового оборудования.

Судовые насосы

Основные понятия гидравлики

Все неорганические тела могут находиться в трех агрегатных состояниях:

- твердом;

- жидком;

- и газообразном.

В жидком и газообразном состояниях тело не имеет формы и частицы тела весьма подвижны. Жидкости практически не сжимаются. При повышении давления на 0,1 МПа объем по отношению к первоначальному уменьшается на:

- для воды – 1/20 000;

- для ртути – 1/300 000;

- для стекла – 1/2 000 000.

Любая капельная жидкость характеризуется тремя основными параметрами:

- объемной (удельной) массой;

- плотностью;

- и вязкостью.

Объемная масса выражается формулой:

где:

- γ – объемная масса жидкости, Н/м3;

- G – масса жидкости (сила притяжения жидкости к Земле), Н;

- V – объем жидкости, м3.

Плотностью называется количество однородной жидкости, содержащейся в единице объема, и выражается формулой:

где:

- ρ – плотность вещества, кг/м3;

- M – масса жидкости, кг.

Между объемной массой и плотностью существует зависимость:

где:

- g – ускорение свободного падения, равное 9,81 м/с2.

Плотность и объемная масса жидкости изменяются в зависимости от температуры и давления.

Вязкость – это свойство жидкости, определяемое сопротивлением ее частиц относительному движению (сдвигу). Вязкость влияет на текучесть жидкости и зависит от сил внутреннего трения, возникающих между частицами, струйками и слоями жидкости при их перемещении. С увеличением температуры вязкость капельных жидкостей уменьшается. Вязкость жидкости характеризуется коэффициентом кинематической и динамической вязкости.

Коэффициент кинематической вязкости характеризует отношение сил вязкого сопротивления к инерции жидкости, а коэффициент динамической вязкости характеризует силу трения, приходящуюся на единицу поверхности двух скользящих слоев жидкости при условии, что градиент скорости по нормали равен единице.

Коэффициенты кинематической (μ) и динамической (ρ) вязкости связаны между собой следующим соотношением:

Вязкость жидкостей измеряется в условных единицах – градусах Энглера (вязкость условная – ВУ). Градусы ВУ представляют собой отношение времени истечения (τж = 200 мл) (см3) используемой жидкости, нагретой до температуры τис °C, ко времени истечения τв такого же количества дистиллированной воды при температуре 20 °C через калиброванное отверстие диаметром 2,8 мм прибора, называемого Автоматическое регулирование вязкости судового топливавискозиметром, и определяют по формуле:

В российской практике вязкость жидкости определяют при температуре 50 и 100 °C.

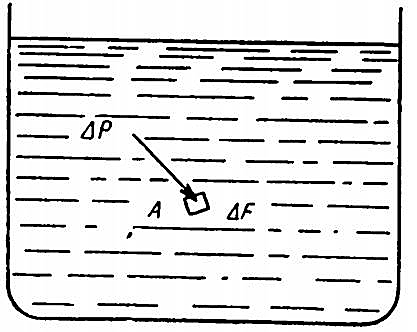

Гидростатическое давление. Произвольно выберем внутри покоящейся жидкости бесконечно малую площадку ΔF в точке A, расположенной внутри покоящейся жидкости. На эту площадку будет действовать сила ΔP по нормали внутрь (рис. 1).

Предел силы ΔP, отнесенной к единице площади ΔF при уменьшении последней до точки A, называется истинным гидростатическим давлением (p):

При конечных значениях площади будем иметь среднее гидростатическое давление:

Гидростатическое давление измеряется в Па.

Гидростатическое давление обладает двумя основными особенностями:

1 направлено всегда нормально к поверхности, воспринимающей давление покоящейся жидкости, независимо от того, как плоскость площадки ориентирована в пространстве;

2 в любой точке жидкости гидростатическое давление действует по всем направлениям с одинаковой силой. Это легко доказать, допустив следующее: если сила гидростатического давления направлена по отношению к смоченной поверхности под некоторым углом, то она разложится на две составляющие: нормальную и касательную к плоскости действия.

Но касательная составляющая силы вызовет перемещение жидкости, которая должна находиться в покое. Если одна из сил будет больше или меньше остальных, то равновесие нарушится и жидкость начнет перемещаться, что противоречит условиям гидростатики.

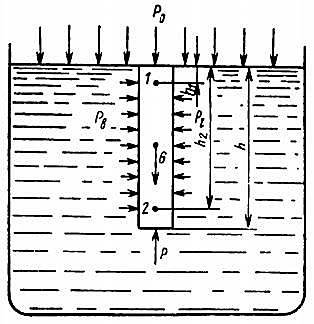

Избыточное и абсолютное давление. Пусть на свободную поверхность жидкости, находящейся в сосуде и граничащей с газообразной средой, действует давление p0 (рис. 2).

Мысленно выделим в жидкости цилиндрик, произвольно выберем точки 1 и 2 и рассмотрим условия его равновесия. Давление pв на боковую поверхность цилиндрика будет уравновешиваться. Спроектируем все силы, действующие на вертикальную ось цилиндрика:

где:

- p0 – давление на поверхности жидкости;

- F – площадь торцевых поверхностей цилиндрика;

- G – масса цилиндрика;

- p – давление, действующее на нижнее основание.

Масса цилиндрика:

где:

- γ – объемная (удельная) масса жидкости;

- h – высота цилиндрика.

Подставив значение G в уравнение равновесия, получим:

Сократив это выражение на F и решив его относительно p, найдем:

Полученное основное уравнение гидростатики дает возможность определить давление p в любой точке жидкости в зависимости от давления p0 на свободной поверхности жидкости, глубины погружения h точки и объемной массы у жидкости.

Из полученного уравнения следует, что во всех точках жидкости, расположенных на одинаковых глубинах под свободной поверхностью покоящейся жидкости, действует одинаковое давление. Величина γh называется избыточным гидростатическим давлением по отношению к давлению на свободной поверхности, которое часто равно атмосферному p0. Величина p называется полным гидростатическим давлением.

Основные виды движения жидкости. Различают два вида движения жидкости:

- установившееся;

- и неустановившееся.

При установившемся движении жидкости основные параметры потока – скорость и давление, которые в любой точке потока остаются неизменными во времени. Установившееся движение потока можно наблюдать при истечении жидкости через отверстие из резервуара струей, имеющей постоянную толщину. Установившееся движение также наблюдается при работе центробежных и осевых насосов.

Если же в отдельных точках потока давление и скорость не постоянны, то такое движение называется неустановившимся. Такое движение можно наблюдать при работе поршневых насосов, где струя потока меняет толщину, т. е. пульсирует.

Установившееся движение жидкости может быть равномерным и неравномерным. Равномерное движение потока можно наблюдать в цилиндрических трубах одинакового сечения (диаметра). При этом скорость и давление в соответствующих точках будут одинаковы.

Неравномерное движение имеет место в трубах с переменным диаметром. При этом скорость и давление по длине потока в живых сечениях меняются.

При работе быстроходных насосов можно наблюдать отрыв жидкости от поршня, вследствие чего давление в цилиндре понижается, всасывающий клапан открывается и в цилиндр поступает некоторое количество жидкости. Обратным ходом поршень встречается с жидкостью, происходит гидравлический удар, который может вывести из строя насос. Во избежание появления гидравлических ударов на нагнетательной системе устанавливают воздушные колпаки, которые выравнивают давления нагнетания, т. е. уменьшают силы инерции потока.

При работе Монтаж вспомогательных паровых машин и паровых насосовцентробежных насосов наблюдается механическое разрушение внутренних стенок насоса из-за кавитации, которая образуется в движущейся жидкости в областях пониженного давления. Выделившиеся пары вследствие удара жидкости конденсируются, газы сжимаются и вдавливаются в трещины и неровности стенок, постепенно их увеличивая и расширяя.

Кавитация снижает производительность насоса, ускоряет механическое и химическое разрушение внутренних полостей насоса. Для предотвращения кавитации рекомендуется:

- снижать высоту всасывания;

- понижать температуру перекачиваемой жидкости;

- уменьшать гидравлические сопротивления.

Назначение и классификация судовых насосов

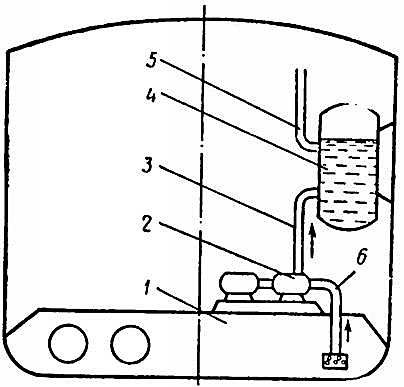

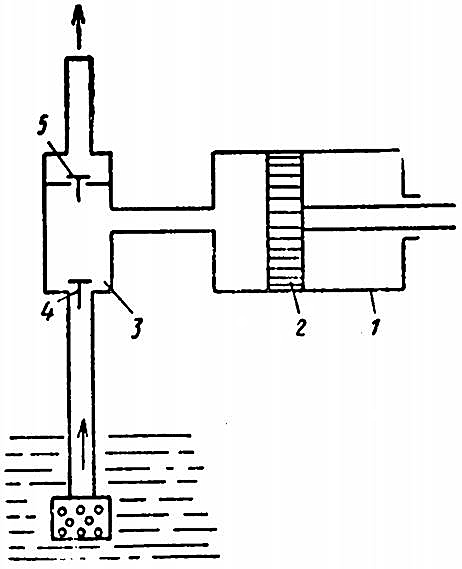

Судовая насосная установка предназначена для напорного перемещения (всасывания и нагнетания) жидкости в результате сообщения ей кинетической или потенциальной энергии и состоит из следующих основных частей:

- насоса, преобразующего механическую энергию двигателя в энергию потока;

- двигателя (привода);

- трубопроводов;

- цистерн и соответствующих клапанов (рис. 3).

1 – цистерна; 2 – насос; 3 – нагнетательный трубопровод; 4 – расходный бак; 5 – нагнетательный трубопровод к потребителям; 6 – всасывающий трубопровод

Жидкость из цистерны 1 по всасывающему трубопроводу 6 подводится к насосу 2. Этот процесс называется всасыванием. По нагнетательному трубопроводу 3 жидкость от насоса поступает в расходный бак 4. Этот процесс называется нагнетанием. Затем жидкость из расходного бака 4 по трубопроводу 5 поступает к потребителям.

Движение жидкости по всасывающему и нагнетательному трубопроводам происходит в результате разности давлений, создаваемых насосом. В результате вакуума, создаваемого во всасывающем трубопроводе, жидкость под действием атмосферного давления поступает к насосу. Нагнетание жидкости по трубопроводу происходит за счет разности давлений и обычно выше атмосферного.

Насосная установка характеризуется основными параметрами:

- высотой всасывания;

- высотой нагнетания;

- создаваемым напором;

- производительностью;

- коэффициентом полезного действия и мощностью, затрачиваемой для создания необходимого напора.

Насосом называется механизм, предназначенный для перемещения жидкостей или газовых сред по трубопроводам и сообщающий им определенную скорость движения. Все насосы, установленные на судне, подразделяют по назначению и принципу действия. По назначению судовые насосы подразделяют на:

- общесудовые;

- специальные;

- и на обслуживающие главные и вспомогательные двигатели и механизмы.

К общесудовым насосам относятся:

- балластные, предназначенные для перекачки жидкого балласта, осушения и затопления балластных цистерн судна;

- пожарные, подающие забортную воду к противопожарным системам и устройствам;

- осушительные, которые служат для удаления воды, постоянно скапливающейся в отсеках;

- санитарные насосы, обеспечивающие подачу питьевой и забортной воды.

К санитарным насосам также относятся фекальные, которые служат для удаления сточных вод из фекальных цистерн за борт и в специально предназначенные емкости.

К специальным насосам относятся:

- водоотливные, предназначенные для удаления больших масс забортной воды из затопленных отсеков;

- креновые и дифферентные, подающие воду в креновые и дифферентные цистерны и удаляющие эту воду за борт;

- грузовые, служащие для перемещения жидкого груза внутри судна, на берег или на другие суда;

- зачистные насосы, предназначенные для удаления остатков жидкого груза из грузовых цистерн;

- моечные насосы, подающие горячую воду к моечным устройствам грузовых цистерн.

К насосам главных и вспомогательных двигателей и механизмов относятся:

- топливные насосы, служащие для подачи топлива к форсункам двигателей внутреннего сгорания, главных и вспомогательных котлов и камеру сгорания газотурбинных двигателей;

- топливоперекачивающие насосы – для перекачки топлива из основных в отстойные и Топливные системы судов морского флотарасходные цистерны;

- питательные насосы – для подачи питательной воды в паровые котлы, испарители и т. д.;

- циркуляционные насосы – для создания принудительной циркуляции воды, масла или топлива для охлаждения узлов машинно-котельных установок, а также для создания принудительной циркуляции в прямоточных котлах;

- масляные насосы – для подачи смазочного масла к трущимся поверхностям двигателей и деталей судовых механизмов;

- рассольные насосы – для создания циркуляции рассола (хладагента) в холодильных установках, а также для удаления рассола за борт;

- дистиллятные насосы – для отвода дистиллята из конденсаторов опреснительных установок;

- насосы – для изменения шага винта и обеспечивающие работу гидравлических приводов винтов регулируемого шага.

В зависимости от назначения судовые насосы размещают в машинно-котельном отделении или в производственных помещениях. В машинно-котельном отделении размещают насосы, обслуживающие главные и вспомогательные двигатели и механизмы:

- осушительные;

- пожарные;

- топливоперекачивающие;

- насосы для охлаждения;

- циркуляционные и санитарные насосы.

Насосы гидравлических механизмов размещают в специальных насосных отделениях или совместно с механизмами при агрегатном исполнении. Насосы рулевых устройств устанавливают в румпельном отделении вместе с рулевым приводом. Грузовые и зачистные насосы размещают в специальных судовых отделениях. Судовые насосы нужно размещать так, чтобы к ним был свободный доступ при ремонте и обслуживании. Насосы устанавливают на фундамент и жестко крепят к нему.

По принципу действия насосы подразделяют на три группы:

- объемные (насосы вытеснения);

- поршневые;

- и ротационные;

которые обеспечивают создание разности давлений с помощью твердого или жидкого тела, имеющего возвратно-поступательное или вращательное движение.

В поршневых насосах телом вытеснения является поршень, у ротационных изменение объема и вытеснение жидкости осуществляются телами вращения – шестернями, роторами-пластинами или винтами, которые называются соответственно шестеренчатыми, роторно-пластинчатыми и винтовыми.

В Лопастные насосы и их эксплуатация на суднелопастных насосах (центробежные, осевые и вихревые) разность давлений создается посредством вращения лопастей.

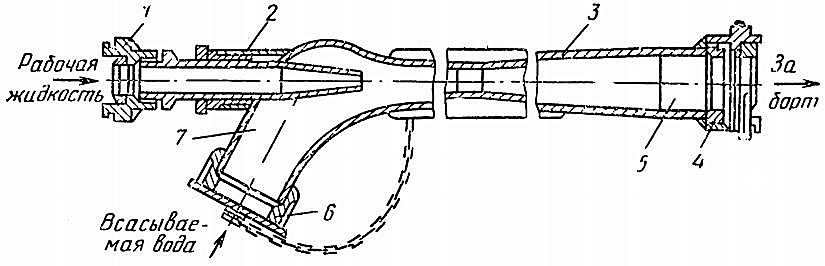

В струйных насосах (пароструйные, водоструйные и воздухоструйные) нет движущихся частей, а разность давлений создается с помощью рабочей среды (жидкости, пара или газа), подаваемой к насосу под давлением. К ним относятся эжекторы и инжекторы.

Различают работу насоса с подпором и подсосом. Если уровень всасывающей жидкости находится выше уровня всасывающего трубопровода, то насос работает с подпором, и наоборот, если уровень перекачиваемой жидкости ниже уровня всасывающего трубопровода, то такой насос работает с подсосом. При работе насоса с подпором создавать вакуум нет необходимости, так как жидкость самотеком заполняет всасывающую систему и внутренние полости насоса.

Полная высота всасывания Hв при работе насоса с подсосом складывается из следующих показателей:

где:

- Hг – геометрическая высота всасывания насоса;

- Hп – высота, эквивалентная потерям на трение во всасывающем трубопроводе (трение жидкости в клапанах, фильтрах, в изгибах трубопровода);

- Hск – высота, эквивалентная скоростному напору во всасывающем трубопроводе для приведения жидкости в движение во время всасывания и равная V/2g.

Полная высота нагнетания Hн определяется по формуле:

где:

- Hг. н – геометрическая высота нагнетания насоса;

- Hп. н – потеря напора на нагнетательном участке вследствие сопротивления в клапанах и изгибах трубопроводов;

- Hск. н – скоростной напор при нагнетании.

Высоту нагнетания можно определить по показанию манометра, включенного в нагнетательную магистраль, но она будет меньше на величину скоростного напора.

Развиваемый насосом напор H является суммой полной высоты всасывания Hв и полной высоты нагнетания Hн, т. е. равен энергии, которая сообщается жидкости насосом и в которую превращается механическая энергия приводного двигателя.

Производительность насоса определяется количеством перекачиваемой жидкости в единицу времени. Различают объемную и массовую производительность. Объемная производительность выражается в м3/с, а массовая – в кг/с, связаны они между собой следующим соотношением:

где:

- G – массовая производительность;

- γ – плотность перекачиваемой жидкости;

- Q – объемная производительность.

Мощность насоса – это работа, совершаемая гидравлическим потоком жидкости при определенном напоре и массовой производительности. Различают:

- потребляемую мощность (мощность на валу двигателя);

- и полезную (гидравлическую).

Так как часть энергии приводного двигателя затрачивается на преодоление гидравлических сопротивлений и механическое трение, то потребляемая насосом мощность будет всегда больше полезной:

где:

- γ – плотность перекачиваемой жидкости;

- Q – объемная производительность;

- H – развиваемый насосом напор.

Коэффициент полезного действия насоса характеризует эффективность использования энергии, подведенной к насосу, и учитывает все потери при передаче мощности потребляемой к мощности полезной:

где:

- ηг – гидравлический коэффициент полезного действия (КПД), который учитывает потери напора в насосе;

- ηоб – объемный КПД, учитывающий потери вследствие утечек жидкости через неплотности и зазоры;

- ηм – механический КПД, учитывающий механические потери в насосе на трение в подшипниках, сальниках, поршнях и т. д.

Регистр России ко всем насосам, установленным на судне, предъявляет следующие требования. Судовые насосы и их приводы должны надежно работать при всех возможных условиях эксплуатации, в том числе при длительных кренах от 15° и максимальном дифференте. В качестве балластного насоса может быть использован любой насос общесудового назначения достаточной производительности:

- охлаждающий;

- пожарный;

- или осушительный.

Если балластный насос обслуживает пожарную и осушительную системы, то не допускается использование его в качестве осушительного насоса для отсеков, в которых возможно загрязнение воды остатками нефтепродуктов. Каждое судно должно иметь не менее двух осушительных насосов с механическим приводом; при этом в качестве одного из них можно использовать балластный, а другого – насос общесудового назначения с автономным механическим приводом или приводной от главного двигателя. Осушительные насосы должны обеспечивать необходимую высоту всасывания. Лопастные насосы и их эксплуатация на суднеНасосы центробежного типа, используемые в качестве осушительных, должны быть самовсасывающими или оборудоваться надежной вакуумной системой. Осушительные насосы должны размещаться таким образом, чтобы при затоплении отсеков один из осушительных насосов был пригоден к действию.

Принцип устройства и работы пожарных насосов на судахПожарные насосы должны быть независимыми и приводиться в действие от источника механической энергии. Приводы пожарных насосов должны иметь достаточные источники питания для обеспечения работы насосов в любых условиях эксплуатации судна. Каждый пожарный насос должен быть в состоянии подать не менее двух струй воды при наибольшем диаметре впрыска. Аварийный пожарный насос и его источники энергии должны располагаться так, чтобы они не вышли из строя в случае возникновения пожара в помещениях, где находятся основные пожарные насосы. Пожарные насосы должны быть всегда готовы к немедленному действию.

Насосы охлаждения главного двигателя должны иметь резервные средства. Регистр России разрешает установку одного резервного насоса для забортной и пресной воды при условии применения устройств, не допускающих смешивания пресной и забортной воды.

Топливные, топливоподкачивающие и топливоперекачивающие насосы должны иметь средства для их остановки. С целью перекачки топлива из основных цистерн в расходную требуется два топливоперекачивающих насоса, один из которых – резервный.

Масляные насосы главных двигателей должны запускаться без предварительного заливания масла в насос. Для этого на всасывающем трубопроводе должен быть установлен невозвратный клапан.

Для каждого винта регулируемого шага необходимо устанавливать по два насоса гидросистемы, один из которых – резервный. Резервный насос должен включаться автоматически при выходе из строя основного в течение 10 с.

Правилами Регистра России допускается использование одного насоса для выполнения нескольких функций с целью уменьшения количества насосов и увеличения живучести энергетической установки.

Поршневые насосы

Конструкции поршневых насосов, применяемых в настоящее время на судах, весьма разнообразны. На паровых судах нашли применение прямодействующие поршневые насосы. На теплоходах преимущественно применяются электроприводные поршневые насосы.

По кратности действия различают:

- насосы простого действия, у которых за два хода поршня или за один оборот вала происходит один раз всасывание и один раз нагнетание [эти насосы обладают большой неравномерностью подачи (пульсацией жидкости)];

- насосы двойного действия, состоящие из двух насосов простого действия.

Клапаны скомпонованы так, что каждая пара предназначена для разных полостей цилиндра, в результате чего за каждый ход поршня происходит всасывание в одной и нагнетание в другой рабочей полости цилиндра.

Насосы многократного действия обычно представляют собой соединения в одном блоке нескольких насосов простого действия или двойного действия.

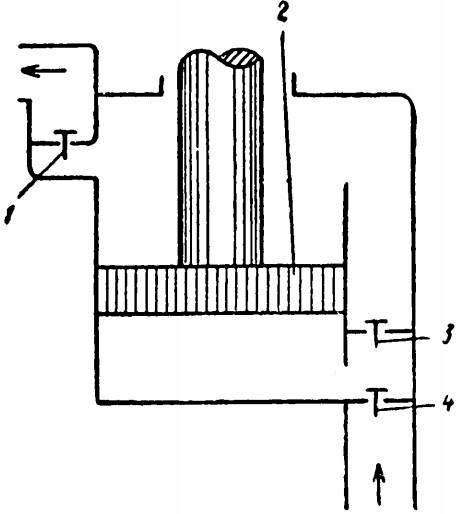

Насосы дифференциального действия обеспечивают более равномерное всасывание и нагнетание рабочей жидкости. Отличительной особенностью этих насосов от насосов двойного действия является наличие двух групп нагнетательных клапанов; поршневой шток имеет площадь сечения, равную половине площади поршня. Всасывание происходит при движении поршня вверх, а нагнетание – за каждый ход поршня (рис. 4).

1, 3 – нагнетательные клапаны; 2 – поршень; 4 – всасывающий клапан

При движении поршня 2 вниз половина жидкости вытесняется через нагнетательные клапаны 1 и 3 в нагнетательный трубопровод, вторая половина остается в полости цилиндра над поршнем. При движении поршня вверх открывается всасывающий клапан 4, через который происходит всасывание жидкости; в это время клапан 3 закрыт, а через нагнетательный клапан 1 происходит нагнетание жидкости к потребителям.

Насосы могут быть с дисковыми поршнями и со скалкой (плунжером).

По способу соединения с приводным двигателем различают:

- насосы редукторные;

- безредукторные;

- и прямодействующие;

у которых паровой и гидравлический поршни закреплены на противоположных концах общего штока таким образом, что сила давления пара передается на гидравлические поршни через штоки.

По расположению оси цилиндра насосы подразделяют на:

- горизонтальные;

- вертикальные;

- и наклонные.

Независимо от типа, конструкции и назначения поршневые насосы характеризуются следующими основными параметрами:

- производительностью;

- создаваемым напором;

- высотой всасывания и нагнетания.

Производительность насоса определяется количеством жидкости, перекачиваемой насосом в единицу времени. Различают весовую и объемную производительность. Объемная производительность Q прямо пропорциональна скорости движения жидкости в трубопроводе, измеряется в м3/с и равна:

где:

- f – площадь поперечного сечения трубопровода;

- V – скорость движения жидкости.

Массовая производительность G измеряется в кг/с. Зависимость между объемной и массовой производительностью выражается формулой:

и может быть теоретической и действительной.

Теоретическая производительность насоса (м3/г) простого действия определяется по формуле:

где:

- F – площадь поршня, м2;

- S – ход поршня, м;

- n – число двойных ходов в минуту.

Действительная производительность насоса (м3/с) простого действия будет меньше, так как жидкость, поступающая в цилиндр, отстает от поршня, не успевая полностью заполнить цилиндр, и определяется по формуле:

где:

- η0 – коэффициент наполнения, который выражается как отношение действительной производительности насоса к теоретической:

Коэффициент наполнения обычно колеблется в пределах от 0,7 до 0,95 и относится к типу экономических показателей, характеризующих работу насоса.

Производительность насоса двойного действия (м3/с) из-за наличия штока в одной из полостей будет несколько меньше удвоенной производительности и рассчитывается по формуле:

где:

- fш – площадь штока, м2.

Производительность поршневых насосов (м3/с) в практических расчетах определяется по формуле:

где:

- k – коэффициент кратности действия насоса.

Высота всасывания – это расстояние по вертикали от поверхности жидкости до насоса. Теоретическая высота всасывания при нормальных условиях для воды равна 10,33 м. В реальных условиях высота всасывания для поршневых насосов не превышает 6-8 м. Высота всасывания насосов зависит от атмосферного давления, удельной массы перекачиваемой жидкости, гидравлического сопротивления во всасывающем трубопроводе и температуры жидкости. Из сказанного следует, что чем ниже установлен насос по отношению к уровню жидкости, чем короче всасывающий патрубок, чем меньше шероховатостей в приемном трубопроводе, тем лучше условия для всасывания жидкости.

Теоретическая высота нагнетания измеряется в м вод. ст. и является расстоянием по вертикали, на которое насос поднимает жидкость в процессе нагнетания, и равна давлению в цилиндре, выраженному в м вод. ст.. Практически высота нагнетания зависит от:

- гидравлического сопротивления в нагнетательном трубопроводе, клапанах;

- инерционного давления, возникающего вследствие переменной скорости поршня;

- давления столба жидкости в нагнетательном трубопроводе;

- давления в резервуаре, в который подается жидкость.

Поршневые насосы на судах предназначаются для:

- перекачивания пресной и морской воды;

- горюче-смазочных материалов (дизельного и мазутного топлива, смазочных масел).

Многоцилиндровые быстроходные поршневые насосы применяются в гидравлических приводах палубных и промысловых механизмов.

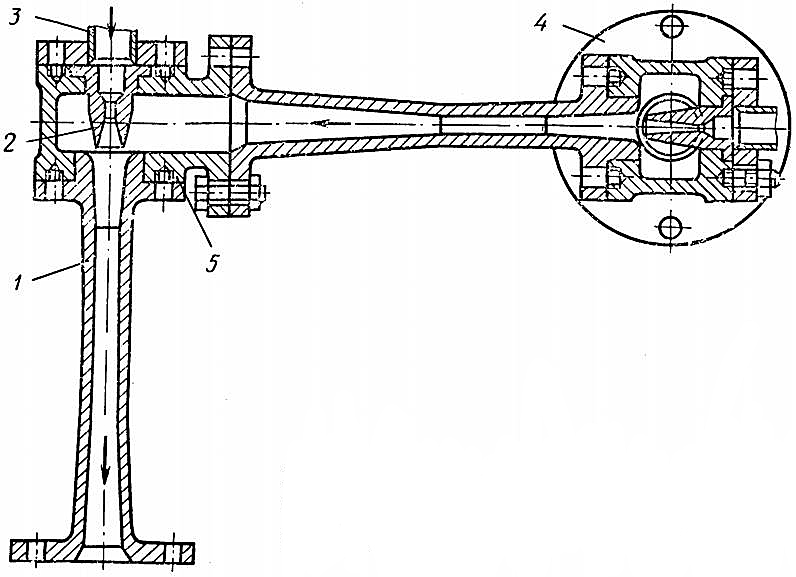

Поршневые насосы относятся к группе объемных (рис. 5).

1 – цилиндр насоса; 2 – поршень; 3 – клапанная коробка; 4 – всасывающий клапан; 5 – нагнетательный клапан

Их работа сводится к чередованию последовательных процессов: всасывания и нагнетания.

Поршень совершает прямолинейное возвратно-поступательное движение в цилиндре 1. При движении поршня 2 вправо в полости клапанной коробки З и в левой полости насоса создается разрежение, под действием которого открывается всасывающий клапан 4 и жидкость заполняет полость клапанной коробки и левую полость насоса. При обратном ходе поршень давит на жидкость, всасывающий клапан закрывается, а нагнетательный 5 открывается и жидкость вытесняется в нагнетательный трубопровод. Затем поршень снова идет вправо, всасывается жидкость и цикл повторяется.

Положительным качеством поршневых насосов является неограниченная высота нагнетания и высокий КПД, что и обусловливает их широкое применение. Недостатком является тихоходность, так как с увеличением скоростей при возвратно-поступательном движении возникают большие силы инерции, которые резко снижают КПД насоса.

Для обслуживания судовых силовых установок большой мощности требуются насосы большой производительности, однако производительность поршневого насоса может быть увеличена за счет габаритов, что в судовых условиях является крайне нежелательным явлением.

Конструкция каждого поршневого насоса состоит из двух групп деталей:

- неподвижных;

- и подвижных.

К неподвижным деталям относятся:

- рабочие цилиндры;

- крышки и днища;

- всасывающий и нагнетательный патрубки;

- клапанная коробка;

- и сальниковое уплотнение.

К подвижным деталям относятся:

- поршни с уплотнительными кольцами;

- поршневые штоки;

- и клапаны.

Цилиндры насосов отливают из чугуна или стали, а для насосов высокого давления цилиндры изготавливают из стальных поковок. Для облегчения ремонта и увеличения срока службы насоса цилиндровые блоки снабжают съемными бронзовыми или чугунными втулками.

Поршни насосов могут быть дисковыми и плунжерными. Дисковые могут быть цельными и составными. Цельные поршни значительно прочнее, но снимать и устанавливать на них поршневые кольца значительно сложнее.

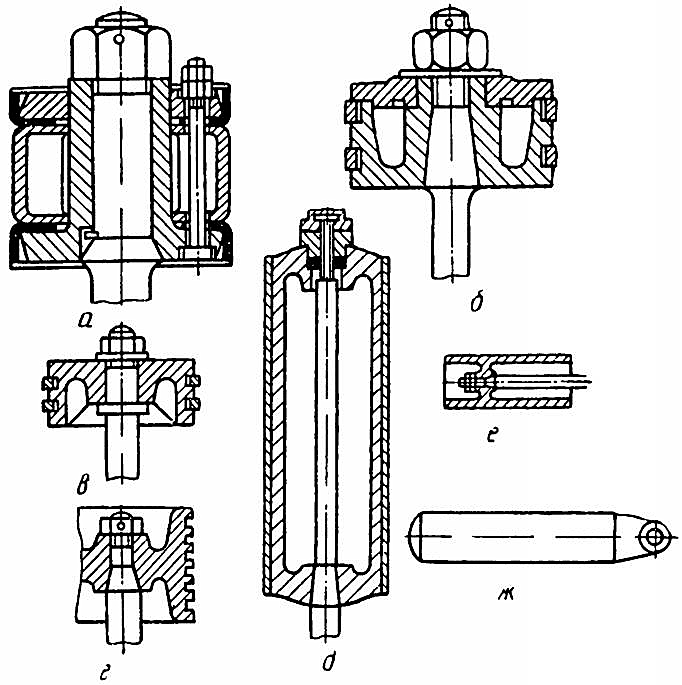

Паровые поршни выполняют только дисковыми и изготавливают из чугуна или стали, а гидравлические – из чугуна, бронзы, стали и пластмасс. Герметичность между цилиндром и поршнем достигается самопружинящими металлическими кольцами из чугуна, стали, бронзы или пластмасс, манжетами из кожи или резины. Различные конструкции поршней показаны на рис. 6.

Дисковый составной поршень применяется для перекачки холодных жидкостей. Поршни, изображенные на рис. 6, б и 6, в, применяются в паровых цилиндрах и для перекачки холодных и горячих жидкостей. Поршни с лабиринтовым уплотнением применяют для перекачки вязких жидкостей при их напоре до 50 м. Для цилиндров небольшого диаметра скалки изготавливают из стали, чугуна и бронзы, а для цилиндров большого диаметра стальные скалки облицовываются бронзовыми втулками для защиты от коррозии.

а – дисковый составной поршень; б, в – поршни паровых цилиндров; г – поршень с лабиринтовым уплотнением; д – скалка, облицованная бронзовыми втулками; е, ж – поршни (скалки) для насосов небольшого диаметра

Поршневые штоки, на концы которых насаживаются дисковые паровые и гидравлические поршни, изготавливают из стали.

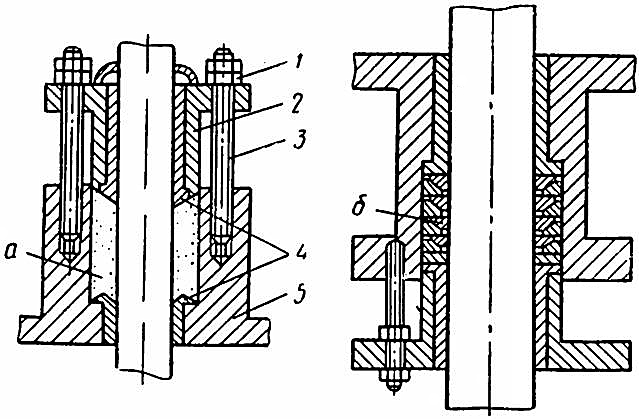

Сальники предназначены для уплотнений и укупорки отверстий в днищах цилиндров в местах выхода штоков и скалок насоса. Сальник состоит из нажимного приспособления и мягкой набивки и служит для предотвращения утечек пара или жидкости из цилиндров наружу. Мягкие набивки, пропитанные маслом с тальком, изготавливают из хлопчатобумажных тканей, а пеньковые и асбестовые изготавливают из плетеных шнуров и пропитывают графито-жировой смазкой. Манжеты изготавливают из кожи или эластичной пластмассы. Манжетные уплотнения более устойчивы к износу и требуют меньшего ухода. Металлическая набивка применяется в насосах со скоростями более 3-5 м/с и при высоких температурах и больших напорах. Металлическая набивка состоит из разрезных бронзовых колец, в сечении чередующихся с кольцами из белого металла. Кольца укладывают так, чтобы бронзовые были обращены широкой стороной к телу сальника, а изготовленные из белого металла – к штоку.

Нажимное приспособление (рис. 7) состоит из нажимной втулки 2.

1 – гайка; 2 – нажимная втулка; 3 – шпилька; 4 – грундбуксы; 5 – патрубок

На штоке свободно скользят две втулки (грундбуксы) 4; верхняя в сальниковом стакане 2, а нижняя – в патрубке 5 насоса. По мере износа сальниковой набивки, которая может быть мягкой (а) или металлической (б), необходимо равномерно обжимать гайки 1 на шпильке 3, избегая перекоса.

Клапанные коробки изготавливают вместе или отдельно с блоком; они служат для размещения всасывающих и нагнетательных клапанов и для присоединения всасывающего и нагнетательного патрубков.

Клапаны являются ответственными деталями, так как нормальная работа насоса в значительной мере зависит от работы клапанов. Их назначение состоит в том, чтобы сообщать и разобщать в нужные моменты полости цилиндра со всасывающими и нагнетательными трубопроводами и обеспечивать движение жидкости в требуемом направлении. Клапаны подразделяют на:

- самодействующие, которые открываются под действием разности давлений по обе стороны клапана и пропускают жидкость только в одном направлении;

- и действующие под влиянием пружины.

Металлические клапаны изготавливают из:

- стали;

- бронзы;

- и латуни;

неметаллические из:

- кожи;

- резины;

- пластмасс.

Бывают клапаны композитные, т. е. металлические с облицовкой из пластмассы, бакаута, резины и т. д. Бывают шаровые клапаны, которые изготавливают из стали или бронзы. Их обычно делают пустотелыми. Диаметр шаровых клапанов составляет 1,5 диаметра седла. Такие клапаны обычно покрывают снаружи слоем резины.

Все клапаны должны обеспечивать:

- герметичность закрытия;

- бесшумную работу;

- быстрое открытие и закрытие клапанного отверстия;

- быть прочными и износоустойчивыми.

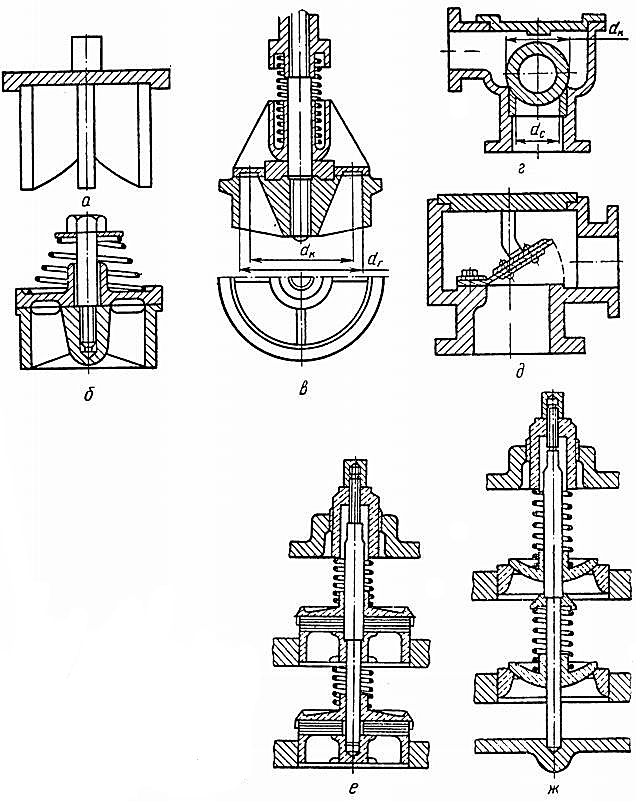

Некоторые конструкции клапанов поршневых насосов показаны на рис. 8.

а – тарельчатый с нижними направляющими ребрами; б – тарельчатый с верхней направляющей; в – однокольцевой; г – шаровой; д – шарнирный; е – пластинчатый; ж – сферический с коническим седлом

Ручные и приводные поршневые насосы

Конструкция и принцип действия ручного поршневого насоса простого действия показаны на рис. 9.

1 – поршень; 2 – цилиндр; 3 – всасывающий клапан; 4 – нагнетательный клапан

Насос перекачивает жидкость за счет возвратно-поступательного движения поршня 1 в цилиндре 2. При движении поршня вверх под поршнем создается разрежение, которое открывает клапан 5, и жидкость под действием атмосферного давления заполняет пространство под поршнем. Заполнение будет продолжаться до тех пор, пока поршень не займет своего крайнего верхнего положения. При обратном ходе поршня всасывающий клапан 3 закроется, а нагнетательный клапан 4 откроется и жидкость начнет вытесняться в нагнетательный трубопровод. Как только поршень займет крайнее нижнее положение, нагнетательный клапан 4 закроется и при последующем движении поршня вверх процесс повторится.

Производительность насоса простого действия Q зависит от площади поршня F, его хода S, количества двойных ходов n и коэффициента наполнения η0 и измеряется в м3/с.

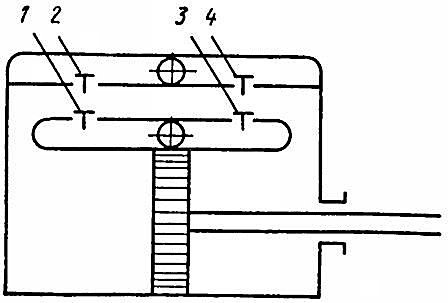

Ручные насосы двойного действия могут быть одноцилиндровыми или состоящими из двух насосов простого действия. Конструкция и принцип действия насоса двойного действия показаны на рис. 10.

1 – всасывающий клапан левой полости; 2 – нагнетательный клапан левой полости; 3 – всасывающий клапан правой полости; 4 – нагнетательный клапан правой полости

В отличие от насосов простого действия одноцилиндровый насос двойного действия имеет два всасывающих и два нагнетательных клапана. При движении поршня вправо в левой его полости создается разрежение, всасывающий клапан 1 открывается и жидкость заполняет левую полость цилиндра, объем которой равен FS. При обратном ходе поршня клапан 1 закрывается, а нагнетательный клапан 2 открывается и жидкость начинает вытесняться в нагнетательный трубопровод. Одновременно в правой полости насоса открывается всасывающий клапан 5, через который жидкость заполняет правую полость цилиндра объемом (F-fшS). Нагнетательный клапан 4 в это время закрыт.

Производительность насоса двойного действия складывается из производительности правой и левой полостей цилиндра. Производительность (м3/с) правой полости:

производительность (м3/с) левой полости:

где:

- fш – площадь штока.

Общая производительность насоса двойного действия:

Поршневые насосы многократного действия представляют собой комбинацию насосов простого или двойного действия, соединенных в один агрегат. Производительность насоса многократного действия при кратности действия k определяется по формуле:

Ручные поршневые насосы, особенно двойного и многократного действия, применяются на судах:

- как резервные;

- для прокачки топлива, смазочного масла;

- смазки в дизелях;

- для перекачки небольших количеств воды, топлива и масла в расходные цистерны.

В некоторых случаях их устанавливают в качестве осушительных насосов для удаления за борт небольших количеств воды.

К основным недостаткам поршневых насосов можно отнести:

- неравномерную подачу перекачиваемой жидкости, требующую установки дополнительных устройств (воздушных колпаков);

- наличие всасывающих и нагнетательных клапанов, являющихся причиной большинства неполадок во время работы насоса;

- большую чувствительность насоса к чистоте перекачиваемой жидкости, так как незначительное количество механических примесей приводит к нарушению герметичности клапанов, к задирам и повреждениям поршневой группы и цилиндра;

- значительную массу и габариты при большой производительности насоса;

- высокую стоимость изготовления и сборки насоса.

В качестве приводов поршневых насосов применяют паровые машины, электродвигатели и двигатели внутреннего сгорания (ДВС). Наиболее распространен, электропривод. Для привода поршневых насосов ДВС применяется значительно реже, в основном в качестве осушительного навешенного насоса.

Прямодействующие насосы

Прямодействующие насосы используются на судах в качестве:

- питательных;

- пожарных;

- осушительных;

- и санитарных.

Они имеют более простую конструкцию, чем приводные, так как у них отсутствует кривошипно-шатунный механизм и сравнительно небольшие масса и габариты. Прямодействующие насосы бывают горизонтальными и вертикальными и могут работать на насыщенном и перегретом паре.

Выделяют два типа прямодействующих насосов:

- симплекс, состоящий из одного парового и одного гидравлического цилиндров;

- дуплекс, состоящий из двух паровых и двух гидравлических цилиндров.

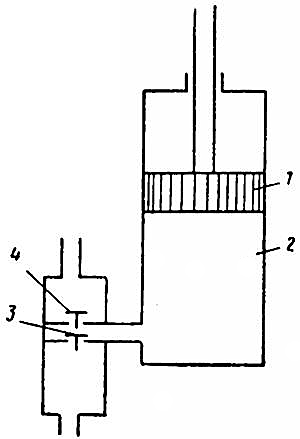

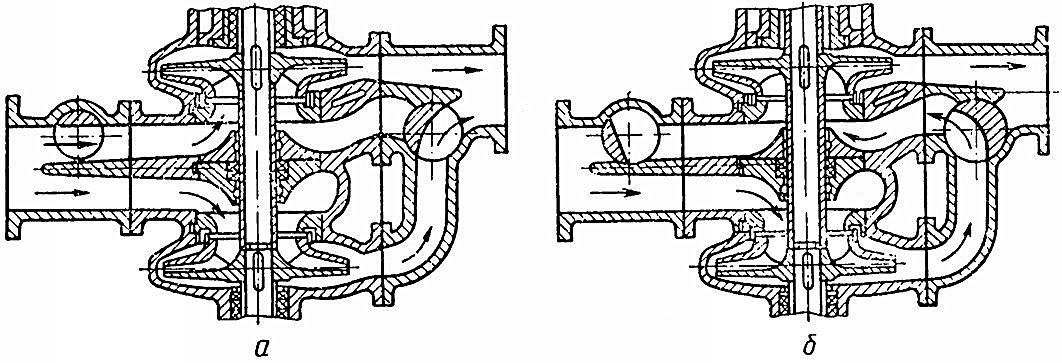

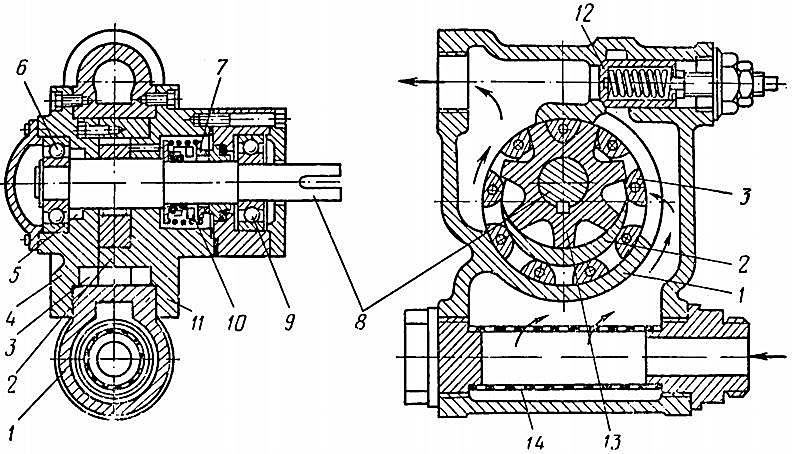

Гидравлическая часть прямодействующего поршневого насоса представляет собой поршневой насос, а паровая часть представляет собой паровую поршневую машину. На рис. 11 изображен прямодействующий насос типа дуплекс.

а, б, в – распределение пара в насосе.

1, 4 – золотники; 2, 3 – поршни

Это вертикальный насос четырехкратного действия, с механическим принудительным парораспределением. Каждый гидравлический цилиндр имеет по восемь клапанов, два из которых всасывающие и два нагнетательные для каждой полости. Клапаны размещены в клапанной коробке. Гидравлический поршень установлен на одном штоке с паровым поршнем. Пар по полостям парового цилиндра распределяется нормальным золотником. Паровая машина работает без расширения пара. Поршни спаренных цилиндров отстают друг от друга на половину рабочего хода, что обеспечивает равномерную подачу жидкости.

В отличие от обычной паровой машины привод насоса типа дуплекс имеет три отличительные особенности.

Первая – движение золотника обеспечивается за счет того, что поршень первого цилиндра при посредстве рычага первого рода приводит в движение золотник второго цилиндра, а поршень второго цилиндра рычагом второго рода приводит в движение золотник первого цилиндра. Следовательно, определенному положению поршня соответствует определенное положение золотника, приводимого в действие поршнем соседнего цилиндра.

Вторая – зеркала золотниковых коробок имеют четыре паровых канала вместо двух у паровых машин. Два крайних канала служат только для впуска свежего пара, а два внутренних – для выпуска отработанного пара. Такое устройство позволяет поршню произвести отсечку отработанного пара и образовать паровую подушку, которая обеспечивает замедление и безударную остановку поршней в крайних положениях.

Третья – золотники закреплены на своих штоках не жестко, а с некоторым зазором в осевом направлении, что позволяет при изменении направления движения поршня золотнику некоторое время оставаться неподвижным. Вследствие этого поршень соседнего цилиндра, не подвергаясь давлению со стороны свежего пара, вынужден остановиться на небольшой промежуток времени, в течение которого золотник пройдет необходимый путь и ликвидирует отставание, называемое люфтом. Вследствие этого в работе поршней, перед тем как они изменят движение на обратное, образуются паузы. Эти паузы позволяют клапанам до начала обратного хода закрываться, тем самым предотвращая образование гидравлических ударов и увеличивая коэффициент подачи насоса.

На рис. 11, а поршень 3 подошел к верхней мертвой точке и произвел отсечку выпуска пара, сжал его и остановился в крайнем верхнем положении. Поршень 2 в это же время идет вверх, пар поступает через полностью открытый паровпускной канал. Этот поршень при помощи рычага второго рода перемещает вниз золотник 4. Поршень 3 будет находиться в крайнем положении до тех пор, пока не будет подан пар в верхнюю полость. На рис. 11, б поршень 2 подошел к ВМТ и произвел отсечку выпуска пара, сжал его и остановился. В это время поршень 3 идет вниз, так как паровпускной верхний канал полностью открыт. Этот поршень при помощи рычага второго рода перемещает золотник 1 вниз. Поршень 2 будет находиться в крайнем верхнем положении до тех пор, пока для его движения не будет подан пар в верхнюю полость. На рис. 11, в поршень 3, двигаясь вниз, привел золотник 1 в среднее положение, и при дальнейшем движении золотник откроет верхний паровпускной канал, начнется впуск пара в верхнюю полость левого цилиндра и поршень пойдет вниз, в сторону движения поршня 3. Движение поршня 2 начинается только тогда, когда поршень 3 прошел больше половины своего хода. Увеличение или уменьшение зазора в соединении штока с золотником сокращает или увеличивает величину хода поршня.

Крайним и средним положениям поршней соответствуют крайние и средние положения ведомых ими золотников, поэтому проверку и установку золотников производят по крайним и средним положениям поршней и золотников. Чтобы проверить установку золотников первым способом, необходимо поршень, двигающий проверяемый золотник, установить в одно из крайних положений. Вскрыв крышку золотниковой коробки проверяемого цилиндра, убеждаемся что золотник находится в крайнем положении. Об этом будет свидетельствовать полностью открытый паровой впускной канал золотника 1. При нижнем положении золотника его верхняя кромка должна быть ниже отверстия паровыпускного канала на величину зазора между гайками в соединении золотника со штоком.

При проверке и установке золотника вторым способом следует ведущий поршень и проверяемый золотник установить в среднее положение. Для этого поршень перемещают в верхнее крайнее положение до упора в крышку и на штоке поршня у фланца сальника делают риску, затем поршень перемещают в нижнее крайнее положение и также делают риску на штоке. Расстояние между двумя метками делят пополам.

При совмещении средней риски на штоке с фланцем сальника поршень будет находиться в среднем положении и проверяемый золотник должен также находиться в среднем положении. Чтобы убедиться в правильном положении золотника, необходимо вскрыть крышку золотниковой коробки. Проверяемый золотник своей верхней кромкой должен на некоторую величину открыть верхний паровпускной канал. Зазор измеряют щупом и затем перемещают золотник до упора в верхнюю гайку, снова измеряют зазор; если будут равны зазоры, значит, золотник находится в среднем положении. Если же зазоры различны, их следует сравнять с помощью гаек на штоке.

Прямодействующие насосы характеризуются:

- высокой производительностью вследствие кратности насоса, равной четырем;

- более равномерной подачей жидкости по сравнению с приводными насосами;

- простотой и надежностью конструкции.

Основными недостатками прямодействующих насосов являются:

- низкий механический КПД из-за большого числа рычагов, плеч и шарнирных соединений;

- низкая экономичность, так как паровой привод работает без расширения пара;

- пониженная мощность вследствие потерь на дросселирование пара при не полностью открытых паровых окнах.

Воздушные колпаки

При работе поршни насоса движутся с переменной скоростью, следовательно, и жидкость всасывается и нагнетается неравномерно. Эта неравномерность вызывает возникновение инерционных сил, появляющихся в моменты наибольших ускорений поршня. Пульсирующее движение жидкости приводит к появлению гидравлических ударов, вызывает вибрацию трубопровода и преждевременный износ клапанов, что в конечном итоге повреждает насос и трубопровод.

Уменьшить неравномерность подачи жидкости можно, увеличив кратность действия насоса, что не всегда приемлемо, так как это усложняет насосную установку, приводит к увеличению габаритов и, естественно, к увеличению его массы. Для устранения неравномерности подачи жидкости насосом применяют воздушные колпаки, устанавливаемые на трубопроводах, которые имеют значительный объем [например, для насосов простого действия (16÷82) FS, для насосов двойного действия (6÷32) FS], и имеют площади сечения значительно больше площади сечения трубопровода.

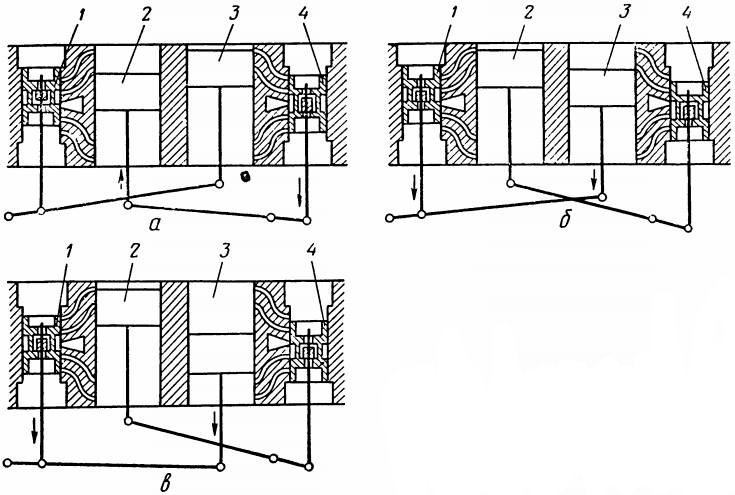

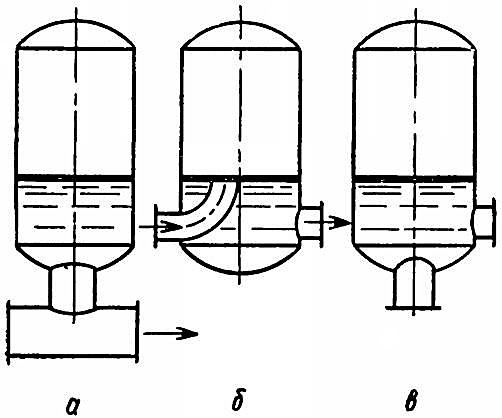

На рис. 12 показана насосная установка с воздушными колпаками на нагнетательном и всасывающем трубопроводах.

1 – всасывающий; 2 – нагнетательный

В колпаках находятся воздух и вода. Воздух занимает 2/3 объема и является кратковременным аккумулятором и играет роль буфера, т. е. гасит инерционные ускорения движения жидкости и выравнивает ее движение.

Принцип действия воздушного колпака 2 на нагнетательном трубопроводе следующий: когда насос осуществляет увеличенную подачу, часть жидкости поступает в колпак и сжимает находящийся в нем воздух. При уменьшении подачи жидкости сжатый воздух вытесняет поступившую в колпак жидкость в нагнетательный трубопровод. На всасывающей линии воздушный колпак 1 обеспечивает равномерное поступление жидкости в рабочие полости цилиндров и хорошее их наполнение, так как объем жидкости в колпаке значительно больше объема, описываемого поршнем при всасывании. Насос всасывает воду из колпака, поэтому в нем уровень сначала падает и расширяющийся воздух противодействует образованию больших инерционных сил, затем уровень повышается, а возникающие большие инерционные усилия расходуются на сжатие воздуха.

Колпак не выполняет своих функций, если в нем отсутствует воздух, поэтому необходимо периодически проверять наличие воздуха в колпаке, а при его отсутствии пополнять запас через невозвратный клапан (сапун), установленный на клапанной коробке насоса, или ручным компрессором.

Воздушные колпаки могут быть различной формы, но наиболее распространенной является цилиндрическая. Выравнивание подачи и напора жидкости в значительной степени зависит от правильного подключения воздушного колпака к магистрали.

На рис. 13 показаны различные способы подвода жидкости к воздушному колпаку.

а – неправильный способ подсоединения воздушного колпака; б, в – варианты правильного подсоединения воздушного колпака

Размер воздушного колпака зависит от выбранной неравномерности движения жидкости по трубопроводу и должен устанавливаться по возможности ближе к клапанной коробке насоса. Это сокращает участки, где наблюдается неравномерное движение жидкости и связанное с ним появление инерционных сил. На рис. 13, б и в показаны варианты правильного подсоединения воздушного колпака, так как всякая перекачиваемая жидкость пройдет через воздушный колпак. На рис. 13, а изображен неправильный способ подсоединения. В этом случае пульсирующее изменение давления жидкости, движущейся по горизонтальному патрубку, не будет полностью выравниваться воздушным колпаком.

Эксплуатация и обслуживание поршневых насосов

При эксплуатации поршневых насосов необходимо руководствоваться правилами обслуживания судовых вспомогательных механизмов и ухода за ними и заводскими инструкциями.

Перед пуском насоса в ход необходимо:

- убедиться при внешнем осмотре в исправности насоса;

- в отсутствии посторонних предметов;

- в исправности крепежных деталей, в наличии и исправности контрольно-измерительных приборов (работа насоса с неисправными или отсутствующими штатными контрольно-измерительными приборами запрещена);

- в исправности защитных ограждений;

- в наличии масла в редукторе, подшипниках и коробках передач.

В случае необходимости нужно долить масло до отметки маслоуказателя. Излишнее количество масла вызывает перегрев деталей передач. Перед пуском также необходимо провернуть насос вручную не менее чем на один оборот или ход и убедиться в том, что движению ничто не мешает. Перед самым пуском следует проверить, открыты ли клапаны, так как при пуске насоса с закрытыми клапанами может разорваться корпус клапанной коробки, трубопроводов и самого насоса из-за гидравлического удара. Необходимо также проверить работу аварийно-предупредительной сигнализации и защиты и убедиться в исправном ее состоянии. Если насос приводится в действие паровой машиной, то нужно прогреть трубопровод и паровую машину.

Пускать насос в ход нужно плавно, без рывков, переходя от самых малых оборотов к номинальным. После того как насос начал работать, устанавливают заданный режим работы, руководствуясь показаниями контрольно-измерительных приборов. Регулирование производительности и напора у приводных насосов осуществляется путем изменения частоты вращения двигателя, а у прямодействующих – изменением числа двойных ходов. Если же скорость приводного двигателя не регулируется, производительность можно регулировать, открывая клапан на всасывающем или нагнетательном трубопроводе, а также перепуском части жидкости из нагнетательной во всасывающую полости насоса.

При обслуживании насоса в процессе работы нужно контролировать режим работы, показания контрольно-измерительных приборов (показания приборов не должны превышать установленные нормы), периодически наблюдать за уровнем смазочного масла в коробках передач и редукторах, за температурой, не допуская чрезмерного нагревания трущихся частей. Температура масла должна находиться в пределах 60-80 °C. При появлении посторонних шумов и стуков в насосе или приводе необходимо:

- остановить насос;

- выяснить причину и устранить выявленную неисправность.

Во время работы насоса следует контролировать количество жидкости в воздушных колпаках по показаниям манометра. При недостатке воздуха нужно пополнить его, открыв сапун или воздушный кран под всасывающими клапанами. Избыток воздуха удаляется из воздушного колпака через воздушный клапан на колпаке.

Во время работы насоса запрещается:

- поджимать сальники и соединения;

- наносить даже легкие удары по арматуре, трубопроводам и резервуарам, находящимся под избыточным давлением.

При остановке насоса следует руководствоваться следующим порядком:

- останавливают привод;

- закрывают всасывающий и нагнетательный клапаны;

- при остановке прямодействующих насосов – останавливают привод, закрывают клапан свежего пара, открывают краники продувания и оставляют открытым клапан отработавшего пара, нагнетательный и всасывающий клапаны закрывают.

Насос после остановки необходимо:

- тщательно осмотреть;

- устранить обнаруженные дефекты;

- обтереть;

- смазать и проверить механизм, с тем чтобы насос находился в постоянной готовности к работе.

При работе поршневых насосов могут встречаться следующие неисправности.

Жидкость не перекачивается:

- загрязнены фильтры;

- кингстоны;

- закрыт всасывающий или нагнетательный клапан;

- под всасывающий клапан попало постороннее тело (проверить и очистить фильтры и их сетки);

- продуть кингстон;

- проверить правильность открытия клапанов;

- прочистить клапаны и устранить зависание.

Насос не обеспечивает нормального напора и производительности:

- неплотности в соединениях всасывающего и нагнетательного трубопроводов;

- всасывающий и нагнетательный клапаны открыты не полностью;

- загрязнены фильтры;

- утечка перекачиваемой жидкости через неплотности в соединениях всасывающего и нагнетательного трубопроводов или через сальниковое уплотнение;

- изношено уплотнение гидравлического поршня;

- всасывающие и нагнетательные клапаны не плотно садятся на свои рабочие места;

- высокая температура перекачиваемой жидкости, повышенная вязкость жидкости;

- проверить и устранить неплотности в соединениях трубопроводов;

- проверить открытие клапанов;

- очистить загрязненные сетки фильтров;

- обжать сальниковое уплотнение или заменить на новые;

- заменить уплотнение гидравлического поршня;

- притереть клапаны или заменить на новые;

- включить подогрев перекачиваемой жидкости с целью повышения ее температуры.

При работе насоса возникают стуки и скрипы:

- ослабло крепление поршня на штоке;

- ослабли пружины на клапанах;

- большой подъем клапанов;

- наличие посторонних предметов в насосе;

- недостаточное количество воздуха в колпаках;

- выработка подшипников, втулок, пальцев поршней;

- износ уплотнений;

- слишком большой ход поршня (вскрыть цилиндр и подтянуть соединения);

- вскрыть клапанную коробку;

- сломанные пружины заменить;

- подтянуть слабозатянутые пружины;

- вскрыть цилиндр и удалить посторонние предметы;

- отрегулировать наличие воздуха в колпаке;

- заменить подшипники, втулки, пальцы поршней, заменить уплотнения.

Нагреваются поршневые штоки:

- перекошены или туго затянуты сальники;

- недостаточная смазка;

- устранить перекос сальника;

- ослабить затяжку сальникового уплотнения;

- проверить и устранить неисправность в системе смазки.

Нормальная работа поршневых насосов в значительной мере зависит от установочных зазоров в сопряженных трущихся частях.

Лопастные насосы

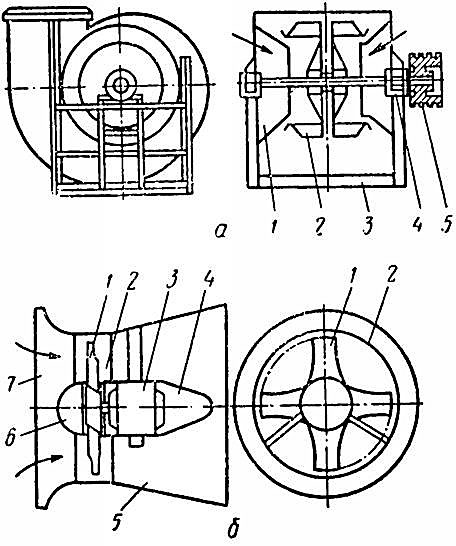

По конструктивному исполнению в зависимости от движения перекачиваемой жидкости различают следующие лопастные насосы.

Центробежные – наиболее распространенные на судах насосы для перекачки маловязких жидкостей. Поток жидкости в насосе перемещается от центра к периферии в радиальном направлении.

Осевые или пропеллерные – применяемые там, где необходима большая производительность при малом давлении нагнетания; при этом поток жидкости перемещается вдоль оси насоса.

Вихревые – применяемые в качестве насосов охлаждения вспомогательных двигателей. Поток жидкости у них перемещается по кольцевой периферии вихреобразно.

Центробежные насосы. Эти насосы широко применяются на судах в качестве:

- циркуляционных;

- пожарных;

- осушительных;

- насосов охлаждения и т. д.

К положительным качествам центробежных насосов относятся:

- простота и компактность конструкции;

- большая производительность при малых габаритах;

- равномерный напор при установившемся режиме;

- возможность перекачивания загрязненных жидкостей и возможность использования быстроходных двигателей без промежуточных передач.

К недостаткам центробежных насосов относятся:

- необходимость заливки насоса жидкостью перед пуском;

- невозможность регулировки производительности и давления;

- по сравнению с поршневыми насосами они имеют более низкий коэффициент полезного действия.

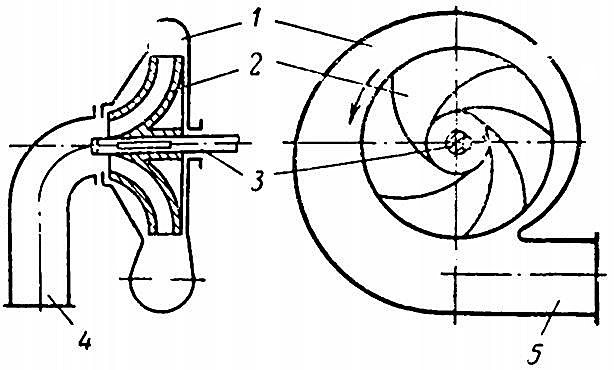

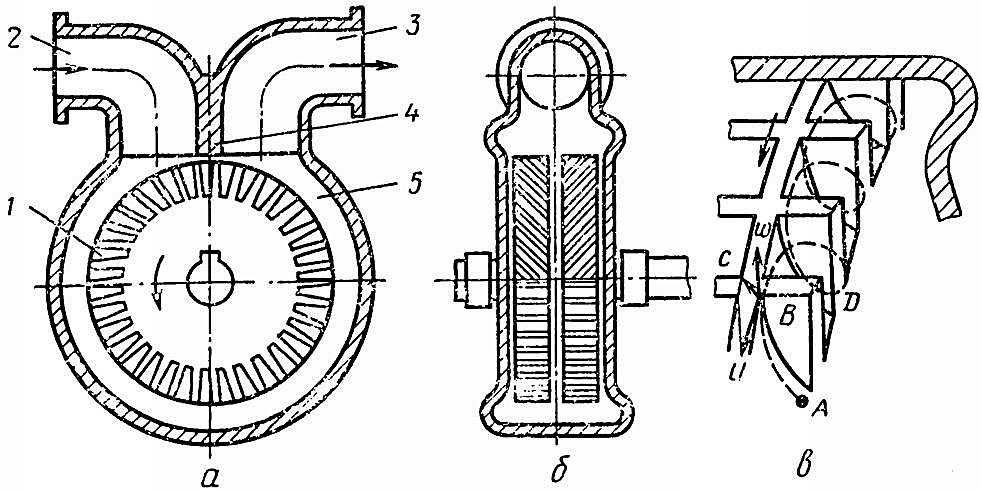

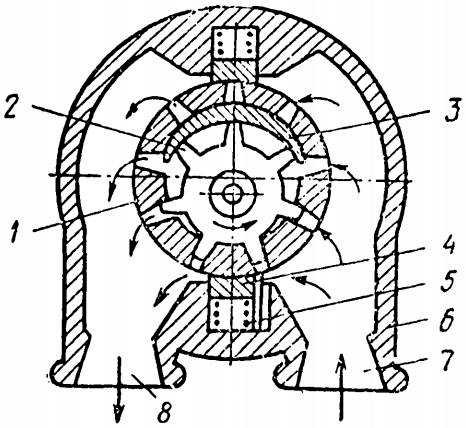

Схема устройства и принцип действия центробежного насоса показаны на рис. 14.

1 – корпус; 2 – рабочее колесо; 3 – вал; 4 – всасывающий патрубок; 5 – нагнетательный патрубок

Основными рабочими органами являются рабочее колесо (крылатка) 2, насаженное жестко на вал 3 и установленное в корпусе 1 спиралевидной формы, от которого отходят всасывающий 4 и нагнетательный 5 патрубки.

Принцип работы насоса следующий: поступая к насосу, жидкость при вращении рабочего колеса получает вращательное и радиально-поступательное движение от центра к периферии вследствие действия центробежных сил. Непрерывный подвод жидкости к рабочему колесу осуществляется за счет разрежения в центре колеса. При вращении рабочего колеса жидкость, находящаяся между лопатками, отбрасывается с него в направляющий аппарат, представляющий собой спиральный расширяющийся канал (улитки). Центробежные силы, возникающие при вращательном движении, отбрасывают частицы жидкости к наружной окружности. Здесь часть кинетической энергии, сообщенной жидкости в рабочем колесе, снижается и преобразуется в гидродинамическое давление, под действием которого жидкость через нагнетательный патрубок отводится в соответствующий трубопровод.

У большинства центробежных насосов окружные скорости на внешней кромке колеса измеряются десятками метров в секунду и примерно с такой же скоростью сбрасываются с рабочего колеса. Скорость движения жидкости в трубопроводе должна быть 2-2,5 м/с, поэтому для гашения больших скоростей спиральные камеры оборудуются диффузорами.

Судовые центробежные насосы могут быть подразделены по:

- расположению рабочего вала – на горизонтальные и вертикальные;

- способу подвода жидкости к рабочему колесу – на насосы с односторонним и двусторонним подводом жидкости;

- способу привода – на насосы с приводом от двигателей внутреннего сгорания, электронасосы и турбонасосы;

- соединению проточных частей – на насосы одноступенчатые и многоступенчатые;

- конструкции корпуса – на насосы однокорпусные и секционные;

- быстроходности – на насосы тихоходные, нормальные и быстроходные;

- всасывающей способности – на насосы самовсасывающие и несамовсасывающие.

Коэффициентом быстроходности называется число оборотов в минуту так называемого модельного насоса с потребляемой мощностью 736 Вт и создающего напор 1 м вод. ст. при производительности 75 л/с воды. Коэффициент быстроходности определяется:

где:

- ns – коэффициент быстроходности;

- n – частота вращения вала, об/мин;

- Q – производительность насоса, м/с;

- H – напор, создаваемый насосом, м вод. ст.

В зависимости от коэффициента быстроходности изменяют форму рабочего колеса, т. е. коэффициент быстроходности помогает выбрать наиболее рациональные размеры рабочего колеса при заданном напоре, подаче и частоте вращения. При значениях коэффициента быстроходности:

- 40-80 подбираются рабочие колеса для тихоходных центробежных насосов;

- при 80-150 – для нормальных;

- а для 150-300 – для быстроходных;

- а при значениях более 300 – для диагональных, осевых и пропеллерных насосов.

По конструкции направляющего аппарата, в котором кинетическая энергия (скоростной напор) преобразуется в статический напор (давление), насосы бывают:

- улиточные – с диффузорным спиральным каналом;

- турбинные – с лопаточными диффузорами;

- комбинированные – в которых установлены лопаточный и улиточный диффузоры.

Центробежный насос состоит более чем из двадцати деталей, основными из которых являются рабочие колеса, выполняемые с одно- и двусторонним всасыванием. Основными материалами для изготовления рабочих колес являются:

- бронза;

- чугун;

- сталь;

- а в отдельных случаях и пластмасса.

Стальные колеса делают сварными и клепаными.

Валы центробежных насосов изготавливают из углеродистой или специальной стали с добавками хрома и никеля. Для насосов, предназначенных перекачивать агрессивные среды, применяют бронзовые или стальные валы с бронзовыми защитными втулками.

Корпус центробежного насоса изготавливают в виде спирали (улитки). В многоступенчатых насосах корпус делают цилиндрическим, состоящим из отдельных секций в виде колец, образующих сообщающиеся между собой камеры, разделенные перегородками-диафрагмами с уплотнением на валу. Секции соединены между собой связями. Обычно корпуса центробежных насосов изготавливают из чугуна или стали. Корпуса снабжены отверстиями для установки краников и пробок для заливки и выпуска жидкости и воздуха.

Сальники центробежных насосов применяются для уплотнения вала и подразделяются на набивочные и механические. Уплотнение устанавливают со стороны всасывающей и нагнетательной полостей насоса, оно предотвращает утечку жидкости и подсос воздуха снаружи. Сальники бывают:

- самоохлаждаемые;

- охлаждаемые;

- и торцевые.

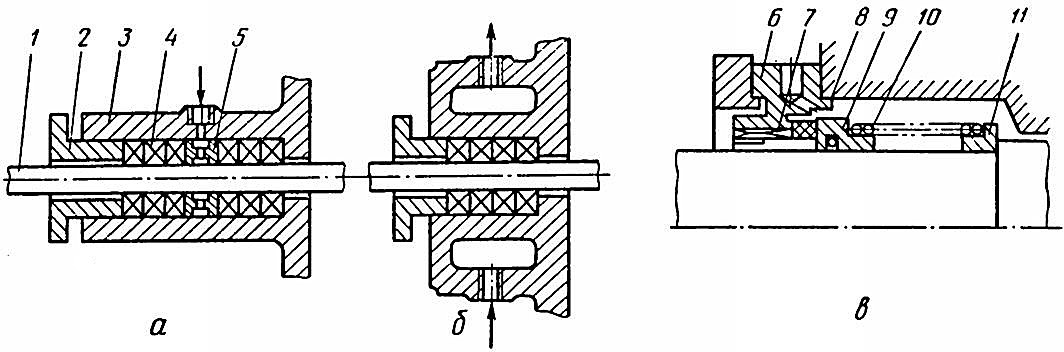

Самоохлаждаемый сальник устанавливают на всасывающей стороне насоса (рис. 15, а).

а – самоохлаждаемый; б – охлаждаемый; в – торцевой.

1 – вал; 2 – нажимная втулка; 3 – корпус насоса; 4 – набивка; 5 – фонарик; 6 – крышка; 7 – штифт; 8 – неподвижное кольцо; 9 – втулка; 10 – пружина; 11 – тарелка

Предотвращение подсоса воздуха в насос устраняется укупоркой сальника водой: если перекачивается чистая жидкость с достаточным напором, ее используют для укупорки сальника, если же жидкость загрязнена или мал напор, вода на укупорку подается от другого источника. Воду подводят через отверстие в корпусе сальника, затем она засасывается по валу к насосу.

Охлаждаемый сальник (см. рис. 15, б) применяется в насосах, перекачивающих горячую воду. Корпус сальника охлаждает вода, прокачиваемая через сальник.

В качестве уплотнения для сальников используются хлопчатобумажная прографиченная или пропитанная маслом набивка. Для набивки сальников можно применять асбест, пеньку и прессованную древесину.

Торцевые механические сальники (см. рис. 15, в) имеют небольшие размеры и действуют автоматически. Они позволяют уменьшить трение и износ вала. Однако сложность изготовления и тщательность пригонки, плохая работа при биении вала ограничивают их область применения. В центробежных насосах широко используются сальники сильфонного типа.

При определении основных параметров центробежного насоса за исходные данные принимают:

- производительность насоса;

- создаваемый напор;

- и число оборотов в секунду.

Коэффициент быстроходности насоса ns определяется по формуле:

где:

- Q – производительность насоса, м3/с;

- H – создаваемый напор, м вод. ст.

Окружная скорость колеса на внешней окружности u2 вычисляется по формуле:

где:

- ku – коэффициент окружной скорости, выбираемый в зависимости от коэффициента быстроходности по опытным данным.

М. Г. Хетагуров рекомендует принимать следующие коэффициенты окружной скорости в зависимости от коэффициента быстроходности:

| Зависимость коэффициента окружной скорости от коэффициента быстроходности | |

|---|---|

| Коэффициент быстроходности | Коэффициент окружной скорости |

| 40-50 | 1 |

| 50-100 | 0,97-0,98 |

| 100-150 | 1-1,05 |

| 150-200 | 1,05-1,15 |

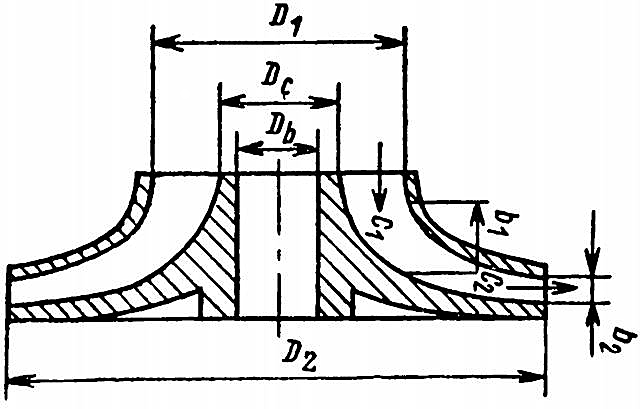

Наружный диаметр рабочего колеса (рис. 16) определяется по формуле:

Мощность, потребляемая насосом, определяется по формуле:

где:

- Qр – расчетная производительность насоса, принимаемая на 8-15 % больше заданной, с учетом щелевых потерь жидкости;

- H – напор с учетом высоты всасывания, м;

- γ – плотность перекачиваемой жидкости, Н/м3;

- ηн – общий КПД насоса.

Объемный КПД η0 учитывает утечки жидкости через зазоры и перепуск вследствие циркуляции и берется в пределах 0,75-0,98. Гидравлический КПД ηр учитывает потери на сопротивление в проточной части, вихреобразование и удары, принимается равным 0,55-0,9. Механический КПД ηм учитывает потери на трение в подшипниках и сальниках и берется в пределах 0,89-0,95. Общий КПД насоса учитывает все коэффициенты полезного действия и составляет 0,7-0,9, причем более низкий КПД имеют насосы с меньшим коэффициентом быстроходности.

Диаметр вала насоса выбирается из расчета на кручение по сниженным напряжениям и определяется по формуле:

где:

- dв – диаметр вала, см;

- N – мощность, кВт;

- n – частота вращения в минуту.

Диаметр ступицы рабочего колеса Dс (см) принимается равным:

Скорость входа жидкости с1 на рабочее колесо рассчитывается по формуле:

где:

- kс – коэффициент скорости входа, определяется опытным путем и выбирается в зависимости от коэффициента быстроходности.

| Зависимость коэффициента скорости входа от коэффициента быстроходности | |

|---|---|

| Коэффициент быстроходности | Коэффициент скорости входа |

| 50-60 | 0,18 |

| 70-80 | 0,15 |

| 90-100 | 0,13 |

| 100-130 | 0,13-0,15 |

| 130-150 | 0,15-0,17 |

| 150-170 | 0,17-0,2 |

| 170-200 | 0,2-0,22 |

Входной (внутренний) диаметр рабочего колеса определяется из уравнения расхода:

Наружный диаметр D1 и внутренний диаметр Dс связаны отношением:

| Коэффициент быстроходности и отношение наружного диаметра к внутреннему | |

|---|---|

| Коэффициент быстроходности | Отношение наружного диаметра к внутреннему |

| 40-80 | 2,5 |

| 80-120 | 2 |

| 120-200 | 1,5-1,8 |

Ширина рабочего колеса на внутренней окружности определяется из уравнения сплошности:

откуда:

Ширина рабочего колеса на наружной окружности b2 определяется по формуле:

где:

- c2 – радиальная скорость жидкости в колесе;

которая равна:

где:

- kr – коэффициент радиальной скорости, зависящий от коэффициента быстроходности.

| Зависимость коэффициента радиальной скорости от коэффициента быстроходности | |

|---|---|

| Коэффициент быстроходности | Коэффициент радиальной скорости |

| 40-100 | 0,1 |

| 100-150 | 0,1-0,12 |

| 150-200 | 0,12-0,15 |

Центробежные насосы в отличие от поршневых не обладают способностью к сухому всасыванию, поэтому перед пуском насоса всасывающий трубопровод должен быть залит перекачиваемой жидкостью. Насосы, которые перед пуском должны заполняться перекачиваемой жидкостью, называются несамовсасывающими. Чтобы устранить этот недостаток, современные центробежные насосы снабжаются вакуумным устройством, которое откачивает воздух из всасывающего трубопровода. За счет вакуума перекачиваемая жидкость поступает к насосу. Такие центробежные насосы называются самовсасывающими.

При работе центробежных насосов с односторонним подводом жидкости возникает осевое усилие, которое в многоступенчатых насосах доходит до 1 000 кгс. Осевое усилие направлено в сторону, противоположную входу жидкости; это объясняется тем, что жидкость из спирального канала под повышенным давлением просачивается между боковой поверхностью колеса и стенкой корпуса к центру насоса с обратной стороны. Так как со стороны входа жидкости в насос создается разрежение, то под действием разности давлений крылатка стремится сдвинуться навстречу жидкости. Это возникающее усилие в насосе уравновешивается при одностороннем подводе жидкости при помощи разгрузочных отверстий и каналов, соединяющих область повышенного давления за крылаткой с областью разрежения перед крылаткой, а также применением упорных подшипников или двусторонним подводом жидкости к рабочему колесу.

Центробежные насосы

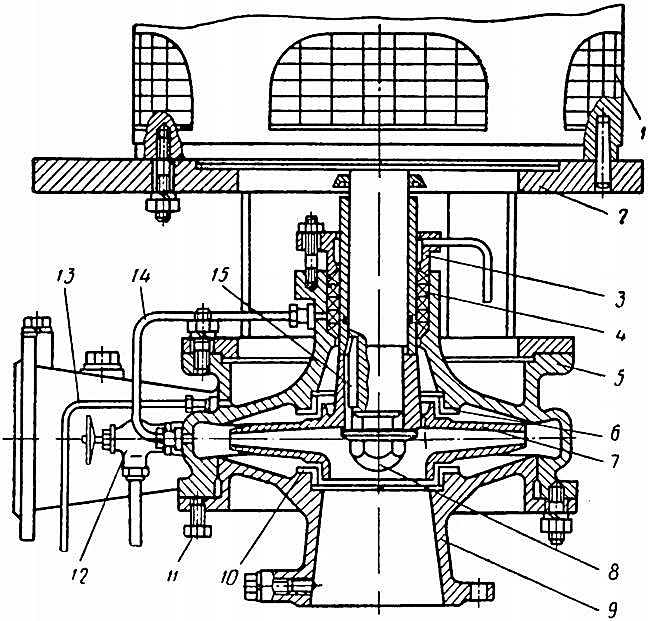

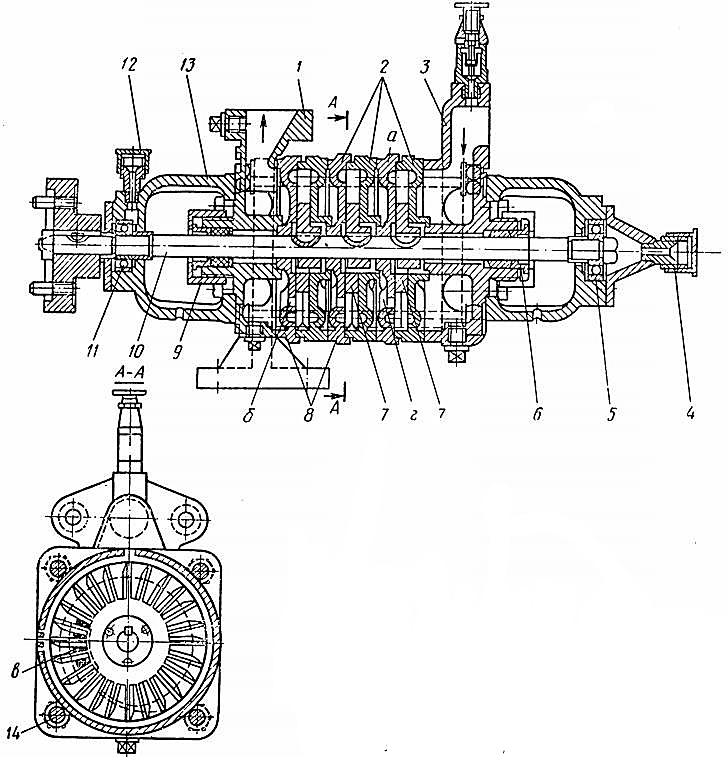

Одноступенчатый несамовсасывающий центробежный насос. На рис. 17 показана конструкция простейшего консольного одноступенчатого центробежного насоса с односторонним подводом жидкости, широко используемого в качестве пожарного насоса на промысловых судах.

1 – электродвигатель; 2 – фонарь; 3 – нажимная крышка; 4 – сальник с мягкой набивкой; 5 – корпус насоса; 6 – верхнее уплотняющее кольцо; 7 – рабочее колесо; 8 – гайка; 9 – всасывающий патрубок; 10 – нижнее уплотняющее кольцо; 11 – отжимной болт; 12 – кран нулевого расхода; 13 – дренажная трубка; 14 – трубопровод; 15 – шпонка

Центробежный насос состоит из корпуса гидравлической части 5, которая посредством сварного фонаря 2 подсоединена к электродвигателю 1 постоянного или переменного тока, и опор для бокового, среднего или нижнего креплений. В корпусе 5 гидравлической части насоса располагаются рабочее колесо 7, жестко насаженное на удлиненный конец вала электродвигателя с крепящейся на нем шпонкой 15 и стопорной гайкой 8, верхний 6 и нижний 10 уплотняющие кольца, сальник с мягкой набивкой 4, которая уплотняется при пропуске воды нажимной крышкой 3. В средней части сальника установлено резиновое кольцо гидравлического затвора. Вода из напорной полости насоса поступает к гидравлическому затвору по трубопроводу 14. Рабочее колесо 7 от осевых усилий разгружается посредством нескольких специальных отверстий в ступице, которые уравновешивают давление в ступице по обе стороны рабочего колеса.

С приемной магистралью насос соединен посредством всасывающего патрубка 9, который крепится к нижней части насоса и который отсоединяется от него с помощью отжимных болтов 11.

Снижение скорости перекачиваемой воды обеспечивается напорным патрубком, имеющим форму расширяющегося конуса. Напорный и всасывающий патрубки имеют бобышки с резьбой, предназначенные для присоединения контрольно-измерительных приборов (манометра и мановакуумметра).

Спуск воды, просачивающейся через уплотнение 4 и скапливающейся во внутренней части фонаря, производится при помощи дренажной трубки 13. При поступлении большого количества воды необходимо равномерно поджать нажимную крышку 3 сальникового уплотнения.

Перед пуском центробежного насоса заполняют водой корпус гидравлической части насоса, так как насосы такого типа несамовсасывающие. Пуск насоса осуществляется при закрытом нагнетательном клапане, которым регулируют и подачу воды в нагнетательную магистраль во время работы насоса.

Во избежание нагрева воды в гидравлической полости насоса во время длительной работы при нулевом расходе предусмотрен кран 12 с трубкой, через который вода из насоса удаляется в трюм или за борт из расчета 1 м3/ч.

Все детали насоса (рабочее колесо, уплотнительные кольца, облицовка вала и др.), работающие в агрессивных средах (забортная вода), изготавливают из специальной коррозийно-стойкой бронзы.

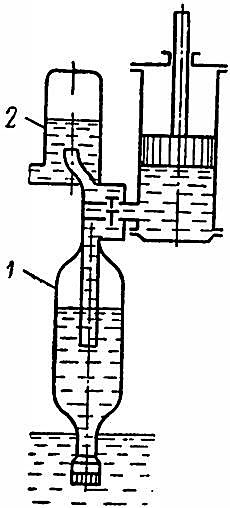

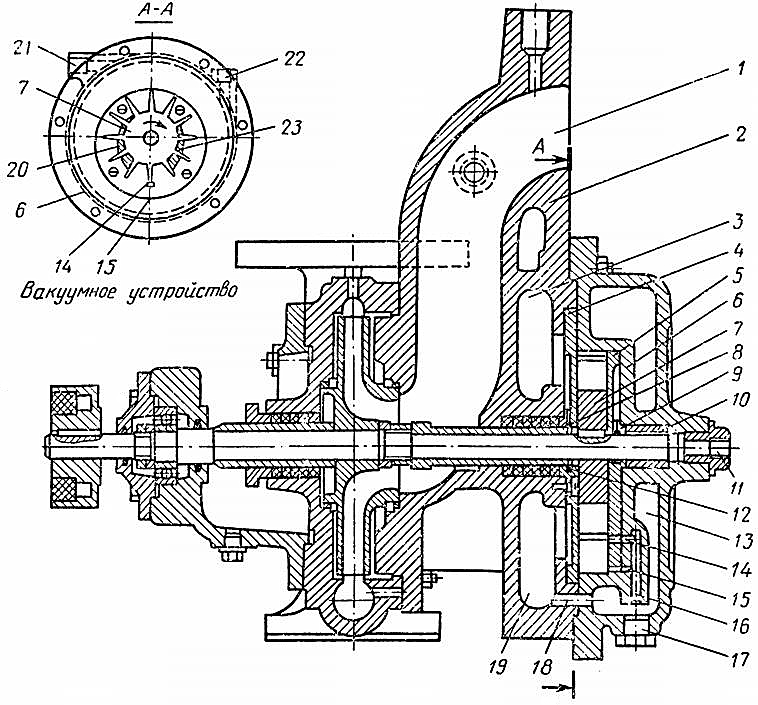

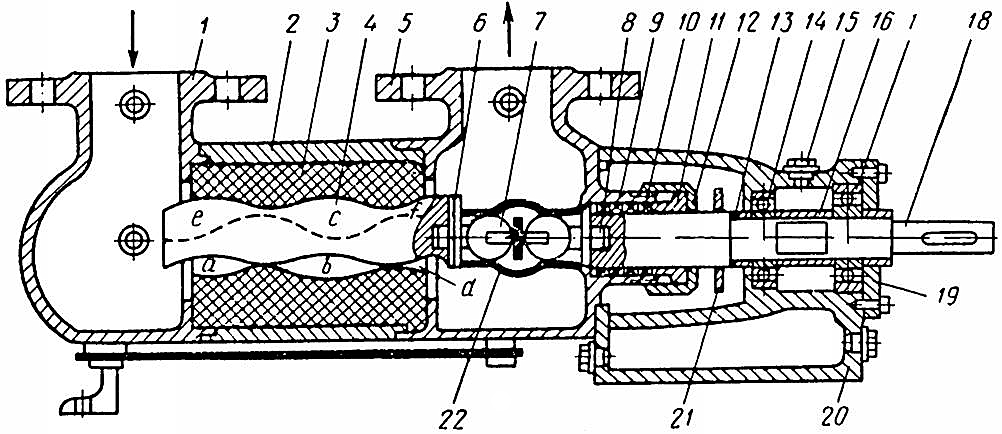

Одноступенчатый самовсасывающий центробежный насос. В качестве осушительного насоса на судах часто применяют одноступенчатый центробежный насос с вакуумным устройством, продольный разрез которого показан на рис. 18.

1 – приемный трубопровод; 2 – корпус насоса; 3 – полость; 4, 5 – бронзовые диски; 6 – корпус вакуумного насоса; 7 – ротор вакуумного насоса; 8, 9 – резиновые уплотнения; 10 – втулка; 11 – отверстие с резьбой; 12 – сальник; 13 – полость; 14 – отверстие; 15, 18 – отверстия для спуска воды; 16 – вертикальное отверстие; 17 – спускная трубка; 19 – полость; 20, 23 – серповидные вырезы; 21 – отверстие; 22 – пробка

Вакуумное устройство, создающее предварительное разрежение во всасывающем трубопроводе и обеспечивающее подвод жидкости к центру насоса, состоит из ротора 7 с радиальными лопатками. Ротор закреплен на конце вала центробежного насоса и расположен эксцентрично в отдельном корпусе 6. С обеих сторон ротора установлены сменные бронзовые диски 5 и 4 с минимально допустимым зазором. Между валом и дисками устанавливаются резиновые уплотнения 8 и 9, для которых в дисках предусмотрены специальные выточки.

Передний диск 4 одновременно является нажимной втулкой для сальника 12, а задний 5 удерживает от осевого перемещения втулку 10, являющуюся вторым подшипником насоса. У втулки имеются продольные канавки для смазки, которые смазываются при помощи масленки, ввертываемой в отверстие 11. В переднем диске 4 имеется серповидный вырез 23, который сообщается с полостью 3 в корпусе насоса 2. При помощи медной трубки полость 3 сообщается с приемным трубопроводом 1. На заднем диске 5 имеется такой же серповидный вырез 20, который сообщается с полостью 13 и через трехходовую пробку в момент пуска соединяется с атмосферой. Перед пуском насоса через пробку 22 в корпус вакуумного насоса заливается вода, заполняющая пространство между лопатками ротора.

При вращении ротора под действием центробежных сил жидкость отбрасывается к стенкам корпуса. Вследствие эксцентрической посадки ротора в корпусе и возникающих центробежных сил жидкость отбрасывается от центра, образуя свободную полость с разрежением в зоне переднего выреза. Воздух из приемного трубопровода через медную трубку заполняет образующуюся пустоту между ротором и жидкостью. Вследствие эксцентрической посадки ротора жидкость подойдет к центру, а воздух, переносимый из зоны переднего выреза 23 в зону выреза 20, будет выталкиваться подходящей жидкостью через вырез 20 и полость 13, из которой через открытый трехходовой кран, ввернутый в отверстие 21, уйдет в атмосферу. Таким образом, в приемном трубопроводе постепенно создается разрежение, жидкость подходит к центру крылатки, и насос работает на самовсасывание. Вакуум-насос также забирает воду из приемной магистрали и выбрасывает ее через воздушную трубку наружу.

При появлении воды из воздушной трубки трехходовой кран переключают и вода по отводной трубке перепускается в приемную трубу насоса. Для спуска воды из корпуса насоса служит отверстие 15, через которое вода попадает в вертикальное сверление 16, из него в полость 13, а затем удаляется через спускную трубку 17. Отверстие 14, расположенное на окружности, описываемой концами лопаток, в процессе работы вакуум-насоса должно лежать ниже уровня воды, находящейся в корпусе ротора. Если уровень воды опустится ниже отверстия 14, концы лопаток ротора в нижней части также выйдут из воды и всасывающий вырез может соединиться с нагнетательным. Но такого явления не произойдет, поскольку как только отверстие 14 окажется в области, свободной от жидкости и имеющей пониженное давление, через него моментально добавится жидкость из полости 13. Отверстие 18 служит для спуска воды из полости 19, которая отделена от полости 3 ребром корпуса. На отливном трубопроводе насоса должен быть установлен невозвратный клапан или заслонка, закрывающаяся в момент остановки.

При эксплуатации центробежных насосов с вакуумным устройством особое внимание следует обращать на зазор между ротором и боковыми дисками. Величина этого зазора не должна превышать 0,25 мм на сторону.

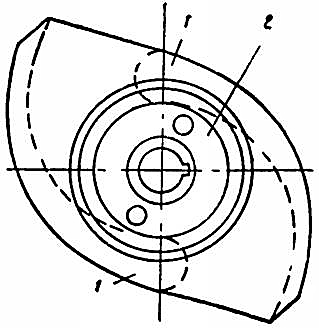

Рабочее колесо центробежного насоса показано на рис. 19.

1 – лопатки; 2 – входное отверстие

Две лопатки 1 являются одновременно стенками колеса. Межлопаточный канал имеет плавное внутреннее очертание; так как ширина его равна диаметру входного отверстия 2, то вход жидкости на колесо получается очень плавным. При диаметре колеса 204 мм и 1 450 об/мин насос развивает производительность 20 м3/ч и создает напор 25 м вод. ст.

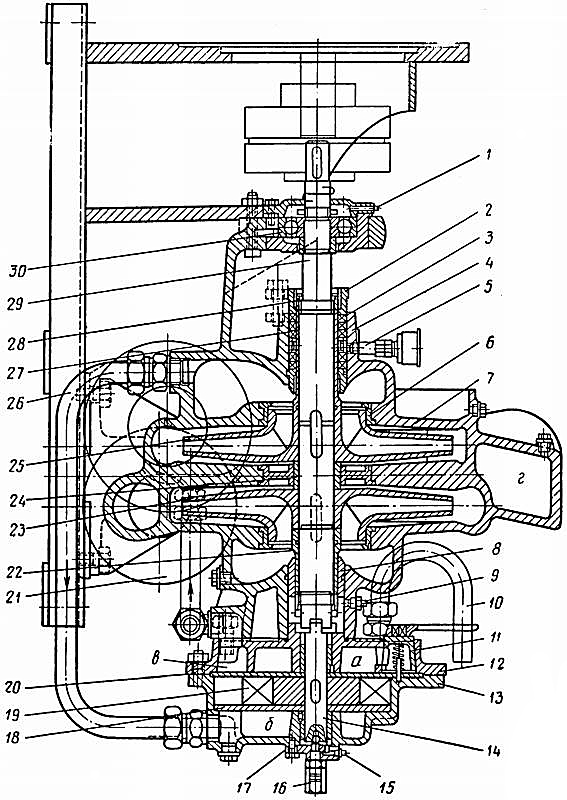

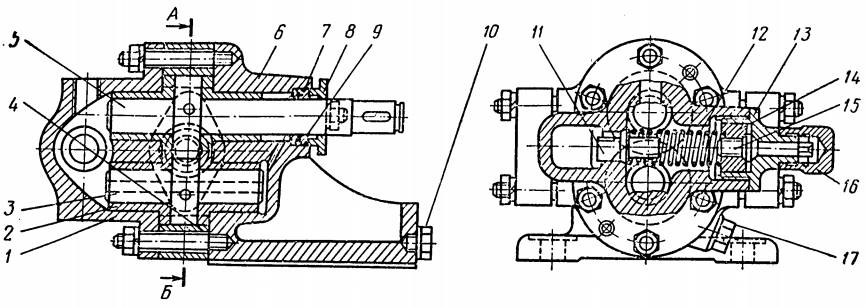

Двухступенчатый самовсасывающий центробежный насос. Эти насосы используются на промысловых судах в качестве пожарных насосов. На рис. 20 показан продольный разрез этого насоса.

а, б, в – полости насоса; г – отводной канал.