При достройке. Машины, поступающие на достройку, должны быть укомплектованы в соответствии с техническими условиями на поставку.

- Требования к паровым машинам, поступающим на монтаж при достройке и ремонте

- Демонтаж и дифектация паровых машин при ремонте

- Демонтаж паровой машины

- Дефектация

- Погрузка, монтаж и сборка машины на судне

- Погрузка и монтаж машины в собранном виде

- Монтаж и сборка машины на судне при ремонте вне судна с выгрузкой по частям

- Установка машинной рамы, сборка станин и колонн

- Сборка паровых цилиндров в блок

- Укладка коленчатого вала

- Сборка золотникового движения

- Подготовка машины к пуску и испытания

- Подготовка машины к пуску

- Прогревание и пуск

- Испытания машины

- Неисправности в машине при испытании и способы их устранения

Требования к паровым машинам, поступающим на монтаж при достройке и ремонте

Каждую машину после изготовления и сборки подвергают стендовым испытаниям на заводе-изготовителе в соответствии с программой для проверки Общие методы ремонта и повышения ресурса деталейкачества сборки машины, приработки всех ее частей и получения запроектированных параметров: мощности на различных ходах и режимах, оборотов, парораспределения и пр., а также качества работы всех механизмов и трубопроводов, навешенных на машину.

Полученные стендовые данные заносят в формуляр — документ, удостоверяющий основные технические характеристики данные изготовления, испытания, ремонтов и технического состояния за весь период эксплуатации машины от начала его постройки.

В формуляр вносятся следующие данные:

- проектные—конструкторским бюро, разрабатывающим рабочие чертежи;

- по изготовлению и стендовым испытаниям — заводом-изготовителем машины;

- по швартовным и ходовым испытаниям — заводом-строителем судна;

- о состоянии и текущих ремонтах в период эксплуатации — плавсоставом судна, а при среднем и капитальном ремонтах ремонтирующим заводом.

Каждая машина, поступающая для монтажа на судне, должна иметь следующую документацию:

- тех условия на поставку;

- формуляр;

- соответствующее количество экземпляров отчетных чертежей, а также специальный инструмент и запасные части по договорной спецификации.

При ремонте.

- Если для ремонта в цехе необходима выгрузка машины, требования к ней аналогичны требованиям при достройке (при наличии на ремонтирующем заводе подъемных средств, оборудования и производственной площади ремонтировать в цехе предпочтительнее, чем на судне).

- При ремонте на судне отдельные узлы снимают с машины, выгружают и ремонтируют или вновь изготовляют в цехе с последующей их установкой на машине.

- Проверяют наличие маркировки на основных деталях и узлах, плохо сохранившуюся маркировку восстанавливают или наносят вновь.

- После ремонта детали и узлы машины должны находиться в допусках, предусмотренных чертежами или другими документами. Всякое отступление производится с разрешения конструкторского бюро и должно быть согласовано с заказчиком, отступления заносят в формуляр (требования — см. табл. 1).

- Ремонтируемые детали обрабатывают из расчета возможности повторной их обработки при последующих ремонтах, новые детали должны соответствовать рабочему чертежу или эскизу, в некоторых случаях деталь изготовляется по месту. При отсутствии данных марка материала устанавливается согласно требованиям ведомственных нормалей по судостроению на поковки и отливки.

- Оставлять детали без ремонта допускается в том случае, если износ не превышает 40% предельно допускаемого.

- Заварка трещин и других дефектов, а также наплавка пли заделка выполняются дипломированными сварщиками по ведомственным нормалям с применением соответствующих электродов и флюсов.

- Поковки и отливки деталей должны соответствовать ГОСТ и ведомственным нормалям по судостроению, приемка их осуществляется визуальным осмотром, проверкой замеров и по результатам обязательных испытаний, предусмотренных ГОСТ и ведомственными нормалями на поковки и отливки.

- Все вновь изготовленные детали подлежат приемке путем:

- визуального осмотра;

- проверки размеров;

- проверки правильности геометрических форм и положения поверхностей;

- проверки чистоты обработки;

- проверки химического состава и механических характеристик (по марке материала, по сертификату на партию или по результатам испытания образцов поковок и отливок).

- Методы и технологические процессы восстановления деталей суднаВновь изготовленные детали должны иметь маркировку, соответствующую категории отливки или поковки, и клеймо ОТК, маркировка должна содержать номер или шифр детали по данной машине.

Общие сведения по подготовке производства и организации монтажных работ/span>Допуски на обработку и нормы износа цилиндров или их втулок и втулок золотниковых коробок приведены в табл. 2, на обработку и нормы износа мотылевых и рамовых шеек коленчатого вала – в табл. 3, на обработку и нормы износа эксцентриков – в табл. 4.

Демонтаж и дифектация паровых машин при ремонте

Демонтаж паровой машины

- Предварительно проверяют состояние центровки машины с валопроводом, а результаты замеров заносят в таблицу.

- При ремонте машины вне судна разъединяют фланец вала машины, соединенный с фланцем упорного или промежуточного вала, вынимают болты, крепящие машину к фундаменту, отсоединяют все судовые трубопроводы и снимают детали, которые могут мешать выгрузке машины или могут быть повреждены при транспортировке (Шверты, рули и их арматура на малотоннажных судахарматура, механизмы, приборы, трубопроводы и пр.).

- Все снятые детали должны иметь маркировку, точно определяющую их расположение на машине.

- Отверстия патрубков и фланцев паровой машины закрывают стальными или фанерными заглушками, прикрепляющимися на двух-трех болтах, а мелкие и резьбовые отверстия — деревянными пробками.

- При ремонте машины на судне снимают части и детали, подлежащие ремонту, и направляют их в соответствующий цех, условия маркировки — те же.

Дефектация

- Вид ремонта паровой машины определяется предварительной ремонтной ведомостью, которая составляется организацией-владельцем судна. На основании этого, а также обмера деталей при разборке, а по возможности и проверки машины в действии, составляется дефектная ведомость на заводе, производящем ремонт, совместно с представителем завода и владельца судна.

- При дефектации составляются таблицы, характеризующие состояние как машины в целом, так и отдельных ее частей.

При дефектации выполняются следующие работы. До разборки и выгрузки машин.

- Если представляется возможным, для определения причин неисправности машину проверяют в действии, при этом снимают серию индикаторных диаграмм, которыми пользуются для предварительной установки парораспределения после ремонта.

- Внешний осмотр машины, состояния опорных прокладок под машиной и подшипниками валопровода и крепительных болтов.

- Проверка центровки (излом и смещение) линии валопровода от фланца гребного вала до фланца машины. Проверка производится одним из способов, указанных в (Крепление механизмов на фундамент судна).

- Замер осевых зазоров упорного подшипника и осевого разбега коленчатого вала при нормальном его положении, при этом середина средней мотылевой шейки должна совпадать с осью ц. с. д.

При вскрытии паровых цилиндров и золотниковых коробок.

- Осмотр состояния паровых цилиндров и золотниковых коробок и их крепления на штоках.

- Замер высоты вредных пространств в обеих полостях каждого цилиндра (табл. 5).

- Замер радиальных зазоров между цилиндром и поршнем в положениях (верх, середина, низ), а также между втулками золотниковых коробок и золотниками (табл. 6).

- Проверка парораспределения у каждого цилиндра.

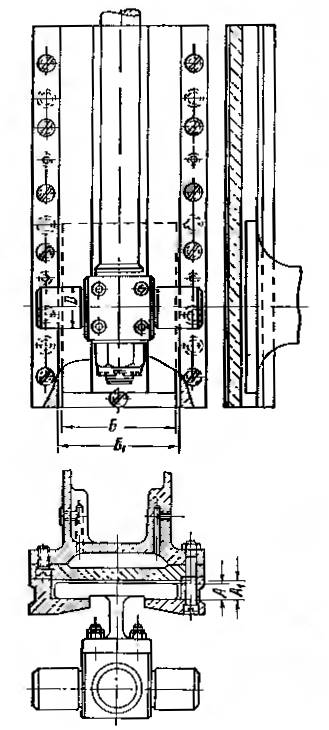

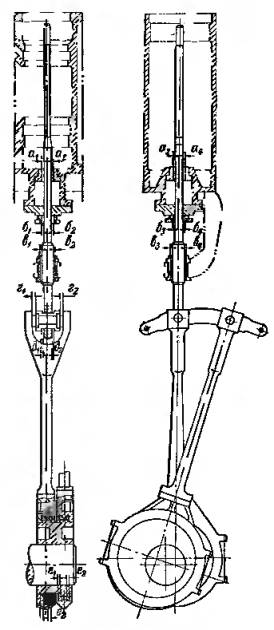

- Замер зазоров в стыках и по высоте в пазах поршневых и золотниковых колец (рис. 1, табл. 7).

- Проверка прилегания компенсаторов и задвижек отсечки и прилегания золотников к зеркалу золотниковых коробок.

При разборке поршневого движения и золотникового привода.

- Замер зазоров между грундбуксами, нажимными втулками сальников и поршневыми или золотниковыми штоками (рис. 2, табл. 8).

- Замер зазоров между параллелями, щеками и ползунами по рабочей части и в трех боковых положениях ползунов по высоте (рис. 3, табл. 9).

- Замер зазоров между втулками и вкладышами направляющих кронштейнов золотниковых штоков.

- Замер зазоров между камнями и секторами кулис (рис. 4, табл. 10).

- Замер радиальных и осевых зазоров в рамовых, мотылевых и головных подшипниках, в подшипнике золотникового штока, эксцентриковых тягах и в бугелях эксцентриков (рис. 5, табл. 11, а также табл. 12, 13).

До выемки коленчатого вала.

- Замер величины проседания коленчатого вала по калибру, скобам или по рискам на машинной раме.

- Замер радиальных и осевых зазоров в рамовых подшипниках коленчатого вала.

- Проверка прямолинейности машинной рамы по контрольным площадкам (реперам), а также прямолинейности Ремонт судового вало-винтового комплексаоси коленчатого вала.

Погрузка, монтаж и сборка машины на судне

Погрузка и монтаж машины в собранном виде

- Если машину грузят на судно в собранном виде, то методы работы не зависят от того, производится достройка или ремонт судна.

- До погрузки машины на судне подготовляют отсек, где все сварочные работы и гидравлические испытания корпуса должны быть закончены и сданы, а кроме того, установлены, приварены, обработаны (в соответствии с техническими требованиями) и сданы фундаменты.

- Весь валопровод, включая и упорный подшипник, не встроенный в главную машину (с корпусом, не соединенным жестко с машинной рамой), должен быть закончен и сдан.

- Грузят и крепит все вспомогательные механизмы и устройства, погрузку которых невозможно осуществить после установки главной машины из-за их габаритов, а также трубы, монтаж которых невозможен или затруднен при наличии машины. Если корпус упорного подшипника жестко закреплен с машинной рамой, рекомендуется до погрузки снять и отправить упорный вал в цех для спаривания с промежуточным валом, а также для совместного разворачивания отверстий в фланцах и пригонки болтов. В этом случае погрузка производится без упорного вала, который устанавливают на судно к началу центровки.

- Для подъема и погрузки машины разрешается пользоваться только проверенными стропами, имеющими контрольные бирки.

- Проверяется наличие приспособлений для передвижения машины при центровке. Для вертикального перемещения применяют отжимные болты, для них в лапах машины предусмотрены нарезные отверстия, количество и размер которых указывается в чертеже. Во избежание порчи фундаментных полок под отжимные болты в местах сопряжения с фундаментом устанавливают монтажные прокладки толщиной 8—10 мм.

- Центровку, установку и крепление машины выполняют согласно указаниям гл. 2 и 3 и оформляют актом с приложением данных по излому и смещению валопровода. Все замеры заносят в формуляр машины.

- При готовности трубопроводов и вспомогательных механизмов, обслуживающих машину, разрешается готовить ее к пуску.

Монтаж и сборка машины на судне при ремонте вне судна с выгрузкой по частям

- Детали и узлы паровой машины, поступающие из цеха на сборку, должны быть сданы работникам контрольно-приемного аппарата, а замеры основных деталей занесены в формуляр. Детали и узлы после ремонта маркируют и устанавливают на машине по маркам и рискам, определяющим взаимное положение деталей и узлов.

- Сборка машины после выгрузки по частям для ремонта производится на судовом фундаменте, подготовку фундамента ведут согласно указаниям в (Крепление механизмов на фундамент судна).

Установка машинной рамы, сборка станин и колонн

- Машинную раму устанавливают на судовой фундамент таким образом, чтобы продольная ось рамы и верхняя опорная поверхность были горизонтальны. Проверку выполняют по ватерпасу и линейке, по контрольным площадкам (реперам) и по боковым и нижним поверхностям гнезд постелей под рамовые подшипники. Допускается отклонение от горизонтальности оси рамы и верхней поверхности машинной рамы не более 0,10 мм, нижние и боковые поверхности гнезд под рамовые подшипники проверяют путем наложения линейки, под которую не должка проходить пластинка щупа толщиной 0,05 мм. После этого машинную раму закрепляют струбцинами, при наличии в фундаменте старых отверстий раму крепят штатными болтами (около 50% от номинального количества). При этом деформация рамы не допускается, (проверка производится, как указано выше.

- На площадку машинной рамы устанавливают станины и колонны. Площадки, проверяемые по плите на краску, должны лежать в одной горизонтальной плоскости. Отклонения допускаются не более 0,10 мм, при большем отклонении производится шабровка площадок.

- Опорные поверхности лап колонн и станин пригоняются по опорным поверхностям площадок с точностью не менее 1 пятна на 1 см2.

- Плоскость, проходящая через середину параллели перпендикулярно к ее рабочей поверхности (основная вертикальная плоскость станины), должна быть перпендикулярна оси вала (оси расточки гнезд в машинной раме).

- Отклонения при установке станин и колонн на машинную раму: неперпендикулярность основной вертикальной плоскости к оси вала — не более 0,10 мм на 1 м, непараллельность рабочей поверхности параллели оси вала (разворот параллелей) — не более 0,15 мм на 1 м.

- Основная вертикальная плоскость станины, устанавливаемой на машинную раму, должна совпасть с осью парового цилиндра и быть перпендикулярной оси вала (оси расточки гнезд под рамовые подшипники). Отклонения — не более 0,10 мм на 1 м.

- Фланцы станин под лапы цилиндров пришабриваются в одну горизонтальную плоскость с точностью 1 питно на 1 см2. Отклонении от горизонтальности — 0,10 мм на 1 м.

- Завершив установку станин и колонн на раму проверяют совпадение и состояние отверстий для призонных болтов и, в случае надобности, развертывают их, после этого производится крепление штатными болтами.

Сборка паровых цилиндров в блок

- Сборку выполняют после запрессовки втулок. Оси цилиндров должны быть параллельны и лежать в одной плоскости. Допустимые отклонения: смещение оси среднего цилиндра от плоскости, проходящей через оси концевых цилиндров, не более 0,30 мм, непараллельность оси одного цилиндра относительно плоскости, проходящей через оси других цилиндров, не более 0,20 мм на 1 м.

- Фланцы цилиндров должны быть пришабрены таким образом, чтобы пластинка щупа толщиной 0,05 мм не проходила между ними при отжатых болтах.

- Опорные поверхности фланцев для присоединения крышек должны находиться в одной плоскости, допустимое отклонение — не более 0,30 мм.

- Опорные поверхности лап цилиндров, устанавливаемых на станины, должны лежать в одной плоскости и быть пригнаны с точностью 1 пятно на 1 см2.

- После этого цилиндры соединяют, фиксируют призонным болтами и устанавливают на станины и колонны.

- При установке соблюдается плотность прилегания плоскости лап цилиндров к опорным поверхностям фланцев станин, что достигается шабровкой. После установки блока пластина щупа толщиной 0,05 мм не должна проходить в разъеме между лапами блока и фланцами станин.

- Оси цилиндров должны быть перпендикулярны к оси расточки гнезд в машинной раме под Основы структуроскопического и дефектоскопического контроля материалов и деталей подшипниковрамовые подшипники. Допустимые отклонения:

- неперпендикулярность осей цилиндров к оси расточки гнезд 0,20 мм на 1 м;

- смещение осей цилиндров от оси расточки в сторону станин или колонн 0,4 мм;

- плотное прилегание прокладок между колоннами и лапами цилиндров к опорным поверхностям фланцев и лап, пластинка щупа толщиной 0,05 мм не должна проходить между прокладкой и опорной поверхностью;

- после установки Анализ конструкций судовых ДВСблок цилиндров должен быть закреплен к станинам и колоннам штатными болтами. Положение блока фиксируют призонными болтами.

- Окончательная проверка установленных деталей, положение оси расточки гнезд для вкладышей под рамовые подшипники, осей паровых цилиндров и рабочих поверхностей параллелей должны находиться в допусках, указанных выше.

Укладка коленчатого вала

- До укладки коленчатого вала рамовые подшипники пригоняются по постелям-гнездам в машинной раме, вкладыши должны быть залиты баббитом с припуском на пригонку к шейкам вала.

- Ось коленчатого вала при укладке должна лежать в плоскости, проходящей через оси цилиндров и ось расточки гнезд рамовых подшипников.

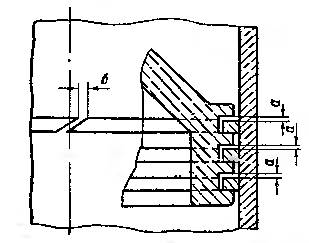

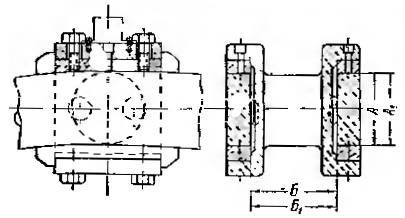

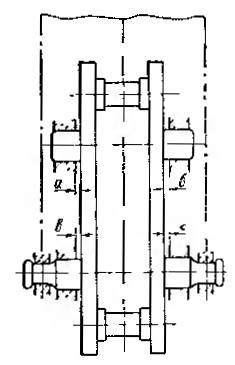

- По замерам проверяют высоту положения коленчатого вала относительно верхней базовой плоскости рамы у концевых рамовых подшипников специальными скобами при помощи линейки и штихмаса (размер 1, рис. 6, а). Непараллельность оси коленчатого вала относительно оси рамы в вертикальной плоскости, т. е. неперпендикулярность к оси цилиндров, допускается не более 0,10 мм на 1 м.

- Определяется смещение и перекос оси коленчатого вала по замерам расстояния от стенки гнезд концевых рамовых подшипников и шейкам вала (размеры 2 и 3, рис. 6, а). Несимметричность положения коленчатого вала в машинной раме (смещение в горизонтальной плоскости) допускается не более: при диаметре до 120 мм — 0,20 мм, свыше 120 мм — 0,3 мм, перекос вала в горизонтальной плоскости — не более 0,10 мм на 1 м. Ось вала должна быть расположена по высоте так, чтобы высота вредных пространств соответствовала установочным величинам.

- Вкладыши подшипников пригоняются по шейкам вала на краску с точностью не менее 2—3 пятен на 1 см2, коленчатый вал следует установить несколько выше номинального положения с учетом проседания его вследствие усадки и износа баббита во время обкатки и испытаний.

- Проверяют прямолинейность оси Подготовка дизелей к ремонтуколенчатого вала по раскепам (разность расстояний между щеками мотыля в двух диаметрально противоположных его положениях), замер производится микрометрическим штихмасом или индикатором в четырех положениях мотыля: верх, низ, правый и левый борта. До сборки поршневого движения допускается раскеп: при диаметре вала до 300 мм — не более 0,03—0,04 мм, свыше 300 мм — не более 0,05 мм.

- При помощи двух индикаторов, одновременно установленных на шейке вала с носовой и кормовой стороны, определяется биение рамовых шеек коленчатого вала. Допускается биение при диаметре до 300 мм не более 0,05 мм, свыше 300 мм — не более 0,07 мм. При наличии овальности шеек, не устраненной при ремонте, допускается биение до 50% овальности.

- Определяется осевой разбег коленчатого вала в обе стороны от нормального положения, при котором середина мотылевой шейки совпадает с осью цилиндра. Наличие разбега определяется по величинам зазоров по обе стороны каждой рамовой шейки (размеры 4 и 5, рис. 6, б).

- После работ по укладке вала и проверке допусков следует убедиться в нормальном проворачивании коленчатого вала от руки или при помощи валоповоротного устройства (если оно смонтировано).

Величину масляных осевых зазоров и рамовых подшипниках, а также данные замеров положения вала по высоте (по скобам) у первого и последнего рамовых подшипников следует сборка поршневого движения.

Предлагается к прочтению: Методы обнаружения дефектов и повреждений

- Так как сборка поршневого движения производится в холодном состоянии, работу необходимо вести с учетом последующего расширения парового цилиндра и изменения положения параллелей после прогревания паровой машины.

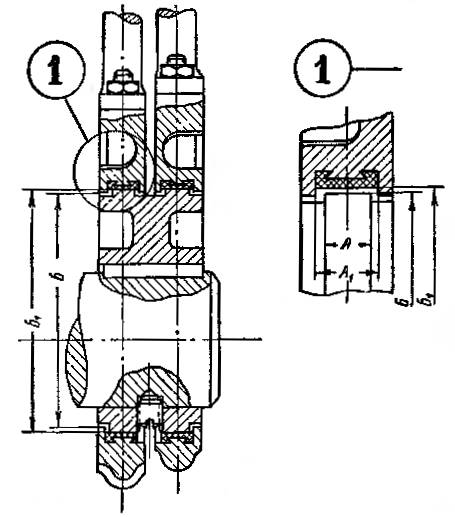

- Замеряют непараллельность оси поршневого штока относительно оси цилиндра, допускается отклонение 0,20 мм на 1 м, замер производится между стенкой цилиндра и штоком в трех положениях: верх, середина, низ, ползун при этом должен быть прижат к параллелям по оси вала и в плоскости вращения мотыля. Смещение оси поршневого штока относительно оси цилиндра проверяют по разности кольцевого зазора между грундбуксой и штоком и между стенкой цилиндра и поршневым штоком (размеры 1а, 1б, 2а и 2б, рис. 7).

- Допускаются зазоры между параллелями и ползуном как по рабочей части, так и боковые (табл. 9), а также разность масляного зазора двух накладок одной параллели в положениях верх, середина, низ: по рабочей части не более 0,05 мм, боковые (размеры 3а и 3б, рис. 7) не более 0,10 мм.

- Пригоняются головные и мотылевые подшипники шатуна по шейкам поперечины и коленчатого вала. Шатун устанавливают в среднее положение так, чтобы осевые зазоры 4а и 4б (рис. 7) по обе стороны головного подшипника были равны, на ось шатуна совпала с осью поршневого штока, допускается смещение осей не более 0,2 мм. Осевые зазоры в мотылевом подшипнике (размеры 5а и 5б, рис. 7) с обеих сторон также должны быть примерно одинаковы.

- Поршни насаживают и закрепляют гайками, последние должны плотно прилегать к телу поршня, чтобы при навёрнутой, но не затянутой гайке, пластинка щупа толщиной 0,05 мм не проходила под нижний торец гайки.

- Полностью собирается поршневое движение, устанавливается крышка и нажимная втулка сальника. Проверяют все зазоры, которые должны соответствовать установленным.

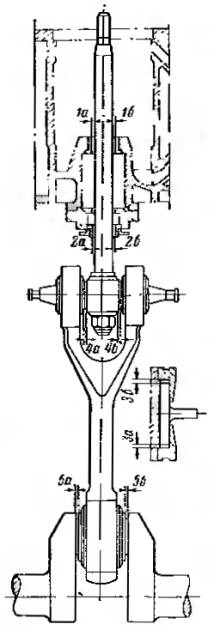

Сборка золотникового движения

- Направляющие кронштейны золотниковых штоков должны быть установлены по осям золотниковых коробок, допускается непараллельность золотникового штока относительно оси золотниковой коробки не более 0,3 мм на 1 м, а смещение золотникового штока относительно оси золотниковой коробки при равенстве кольцевого зазора между вкладышем направляющего стакана и штоком в1 = в2 и в3 = в4 (рис. 8) допускается в пределах 50% от величины среднего кольцевого зазора между грундбуксой и штоком (а1, а2 и т. д., рис. 8).

- Вкладыши направляющих кронштейнов пригоняются на краску с точностью 1 пятно на 1 см2.

- Бугели по эксцентрикам пригоняются таким образом, чтобы верхние опорные площадки обоих бугелей под пятки тяг лежали в горизонтальной плоскости. При этом коленчатый вал нужно установить в такое положение, при котором образующие обоих золотников одного привода будут находиться в одной горизонтальной плоскости (плоскости, параллельной оси коленчатого вала), допускается отклоненне не более 0.2 мм на 1 м.

- Эксцентриковые тяги устанавливают параллельно оси золотниковой коробки таким образом, чтобы оси обоих подшипников каждой (переднего и заднего) эксцентриковой тяги была параллельна оси коленчатого вала, а середина одноименных подшипников обеих тяг лежала в плоскости, перпендикулярной оси коленчатого вала при собранном золотниковом приводе, отклонения допускаются не более 0,20 мм на 1 м.

- Приборы и автоматы для комплектования подшипниковПодшипники эксцентриковых тяг, камни кулисы и переводных тяг пригоняются по соответствующим шейкам кулис с точностью 1—2 пятен на 1 см2 к должны прилегать по всей рабочей длине вкладышей без перекоса.

- Осевые зазоры в подшипниках эксцентриковых и переводных тяг в бугелях эксцентриков и в подшипнике камня кулис распределяются поровну в обе стороны подшипников (г1 = г1, д2 = д2 и e1 = е2, рис. 8), разность между зазорами допускается не более 25% от величины среднего зазора, причем нельзя выбирать зазор в одну сторону.

- После сборки золотниковых приводов и реверсивного устройства проверяют перекладку кулис при помощи переводного вала и его тяг в плоскости, перпендикулярной оси вала.

- Окончательно собирают и крепят золотниковые приводы, проверяют установочные зазоры (рис. 4, 9, табл. 10) и выполняют установку парораспределения. Отклонения по рис. 9, а – б или в – г не более 0,2 мм.

- Парораспределение устанавливается при холодном состоянии вновь строящейся машины. Работу ведут на стенде по проектным данным с последующей проверкой по фактическим индикаторным диаграммам. На ремонтируемой машине установка парораспределения производится на судне (если позволяют условия, то рентабельнее эту работу осуществлять в цехе на цеховом стенде). При наличии проектных данных или последних индикаторных диаграмм парораспределение устанавливается по этим данным, при условии, что детали парораспределения не подвергались конструктивным изменениям.

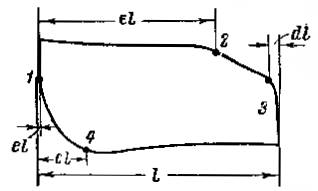

Работа в основном сводится к установке элементов парораспределения (рис. 10), каждый из которых определяется делением пройденного отрезка пути поршня от мертвой точки до изменения парораспределения на длину хода поршня (мертвые точки выносятся на вал).

По диаграмме узнаем:

- εl — величину наполнения – (ε — степень наполнения, l — длина диаграммы), мм;

- dt — величину предварения выпуска (d — степень предварения выпуска), мм;

- cl—величину сжатия (с — степень сжатая), мм;

- el — предварение впуска (е — предварение впуска), мм.

Если необходимы отступления от проектных данных, то на ремонтируемой машине рекомендуется устанавливать элементы парораспределения согласно табл. 14 с проверкой по индикаторным диаграммам во время работы машины.

Подготовка машины к пуску и испытания

Подготовка машины к пуску

Подготовку машины к пуску начинают с ее расконсервации.

- Производится Главные и вспомогательные паровые котлыполный наружный осмотр состояния машины, тщательно проверяют затяжку фундаментных болтов, а также болтов трубопроводов и особенно тщательно — соединение и крепление подвижных частей.

- Проверяют исправность и насколько легко действуют приводы арматуры, реверсивного и валоповоротного устройств, исправность контрольно-измерительных приборов (стрелки их должны стоять на 0), машинного телеграфа, переговорных труб и прочих средств связи, кроме того, следует убедиться в отсутствии на машине посторонних предметов.

- Проверяют работу главного стопорного клапана и его разгрузочного клапана, клапанов распределительной коробки, клапана добавочного пара, открывают все продувательные и воздушные краны и клапаны.

- Осуществляют заливку маслом расходного бачка, смазывают движущиеся части, набивают фитилями масленки-капельницы. Заполняют вручную от плунжерного насоса масляные магистрали внутренней смазки, проверяют подачу масла через невозвратные клапаны.

- Отдают тормоза на валопроводе.

- Валоповоротным устройством поворачивают коленчатый вал на ½ оборота, убедившись в исправности движения машины и валоповоротного устройства, отключают последнее.

- Проверяют исправность действия реверсивной машинки, смазывают все трущиеся поверхности Пусковой рычаг машинки ставят на «Стоп».

- Проверяют исправность действия всех навешенных, а также вспомогательных механизмов, обслуживающих главную машину, как-то, конденсатора, циркуляционного насоса и др.

Прогревание и пуск

- Все машины, устанавливаемые на судне, до начала официальных испытаний подвергают проверке, включающей прогревание и первые пуски, прогревание машины производится с целью:

- постепенного повышения температуры всех ее частей примерно до температуры рабочего состояния во избежание возможных повреждений от быстрых и неравномерных тепловых расширений;

- удаления из цилиндров и золотниковых коробок конденсата во избежание аварии от гидравлических ударов при пуске машины.

- Открывают приемный и отливной клинкеты циркуляционного насоса, пуск которого осуществляется на малых оборотах, выпускают воздух из улитки насоса и водяной камеры конденсатора.

- Продувают главный паропровод, осторожно открывая главный разобщительный клапан и медленно открывая продувательный клапан на корпусе главного стопорного клапана. После прогрева трубопровода прогревают главный стопорный клапан, открывая и закрывая его несколько раз (не более чем на ¼ оборота маховика).

- Медленно открыв главный стопорный клапан, подают пар в золотниковую коробку ц. в. д. и клапаном добавочного пара – в золотниковые коробки ц. с. д. и ц. к. д., при этом давление пара не должно превышать для золотниковой коробки ц. с. д. 1,5 кг/см2, для золотниковой коробки ц. н. д. 0,3 кг/см2.

- Открывают клапан отработавшего пара реверсивной машинки и подают свежий пар в течение 5 мин. для прогрева машинки.

- Для равномерного прогрева машины кулисы золотникового привода вручную плавно переводят с переднего на задний ход и обратно (по возможности -не пользуясь клапанами добавочного пара в ц. с. д. и ц. н. д.). Время прогрева — около 30 мин. К этому времени цилиндры, золотниковые коробки и трубы отработавшего пара достигают примерно температуры 90—100° и машина легко страгивается при перемене хода, после этого даются пробные обороты.

- Увеличив число оборотов циркуляционного насоса, медленно открывают главный стопорный клапан. Если машина при этом не страгивается, то при помощи клапана добавочного пара дают пар в тот из цилиндров, мотыль которого перешел мертвую точку, при этом давление пара в золотниковых коробках не должно превышать для золотниковой коробки ц. с. д. 2 кг/см2, для золотниковой коробки ц. н. д. 0,5 кг/см2, как только машина стронется, быстро закрывают клапан добавочного пара, и машина проворачивается на пол-оборота или целый оборот. Продувательные краны цилиндров и золотниковых коробок должны быть открыты.

- При помощи реверсивной машинки машину попеременно поворачивают па передний и задний ход на 1—2 оборота. После нескольких повторных пусков число оборотов увеличивается на тот и другой ход, убедившись в нормальной работе машины, заканчивают пробные пуски. Машина считается подготовленной к пуску в ход для обкатки в соответствии с разработанной программой.

- Во время работы машины следует прислушиваться к ее шуму, обращая особое внимание на гидравлические удары в цилиндрах, проверять подачу масла и проверять на ощупь детали движения. Если в цилиндре слышатся удары воды, стопорный клапан прикрывают, а вода удаляют через продувательные краны. При перегреве элементов движения машину останавливают, вторичный пуск допускается только после ликвидации неисправностей.

- После устранения всех обнаруженных во время пробных пусков неисправностей разрешается готовить машину к официальным испытаниям.

Подготовка и проба проводятся па стенде как для машин новой постройки, так и для ремонтируемых. При отсутствии на ремонтирующем заводе стенда работы выполняются на судне.

Испытания машины

Общие сведения по подготовке производства и организации монтажных работЗаключительный этап монтажных работ на судне составляют испытания, которые разделяются на швартовные и ходовые.

Швартовные испытания машины.

- Цель швартовных испытаний — проверить качество монтажа, комплектности и надёжности работы машины, валопровода, вспомогательных механизмов и трубопроводов, обслуживающих машину в действии.

- Перед началом испытаний заказчику должны быть предъявлены следующие материалы:

- договор и спецификация на машину и вспомогательные механизмы, обслуживающие ее;

- технические формуляры;

- описание и инструкция по обслуживанию (только для вновь построенной машины);

- чертежи общих видов (только для вновь построенной машины);

- ведомость запасных частей по договору;

- документы приемки ОТК и заказчика.

- Во время швартовных испытаний машины ведут запись замеров по штатным и специально установленным контрольно-измерительным приборам.

- С момента начала швартовных испытаний ведут вахтенный журнал машино-котельной установки.

- Окончание швартовных испытаний оформляется соответствующими документами по установленной на данном заводе форме.

- Швартовные испытания проводятся по разработанной ранее программе.

- Во время испытаний осадка судна должна быть близкой к осадке при полном водоизмещении.

- Примерная программа испытаний паровых машин на швартовных испытаниях:

- режим малого переднего хода при 50% оборотов от полных— в течение 15 мин.;

- режим среднего переднего хода при 75% оборотов от полных — в течение 15 мин.;

- режим полного переднего хода при соответствующем наполнении цилиндров (по стендовым данным) для получения запроектированной мощности при полном рабочем давлении в котле — в течение 2,5 часа (учитывая, что при швартовных испытаниях винт работает на упор, машина при соответствующем наполнении в цилиндрах разовьет 100% мощности, но не сможет развить полных оборотов);

- режим переднего перегрузочного хода при соответствующем наполнении цилиндров для получения мощности 110—120% от проектной — в течение 30 мин. при полном давлении пара в котле;

- режим полного заднего хода при наполнении цилиндров, соответствующем полному переднему ходу — в течение 30 мин.

- На полном и перегрузочном режимах через каждые 30 мин. Индицирование судового двигателя внутреннего сгоранияпроизводится индицирование и подсчет для определения мощностей по цилиндрам.

- Испытывают реверсивное устройство на надежность действия и обеспечение реверса машины:

- механическим способом 5 раз;

- ручным способом 3 раза.

- Испытывают тормозное устройство, проворачивая валопровод валоповоротным устройством при зажатом тормозе.

- Во время работы машины на швартовных испытаниях проверяются и принимаются в действии на всех режимах:

- контрольно-измерительные приборы (правильность показаний);

- механизмы, навешенные на главную машину;

- конденсатор с прокачкой его циркуляционным и трюмно-пожарным насосами;

- масляный насос (его регулировка);

- система охлаждения главной машины.

- На всех режимах работы машины ведут запись необходимых параметров в специальных таблицах.

Методы испытания главных машин на всем диапазоне мощностей у стенки завода. Швартовные испытания не обеспечивают спецификационного числа оборотов гребного винта и исключают окончательную регулировку машин у стенки завода. Для этого необходимо проводить ходовые испытания, после которых судно возвращается к заводу для устранения неисправностей и ревизии главных машин.

Читайте также: Механическая мастерская на судне

В настоящее время разработаны и проверены в действии нижеследующие способы испытания машин и сверки завода, исключающие необходимость выхода судна в море на ходовые испытания. Эти способы обеспечивают работу винта на спецификационных оборотах при нормальной мощности машины, что позволяет окончательно регулировать машины, а также устранять неисправности, не выходя на испытания в море:

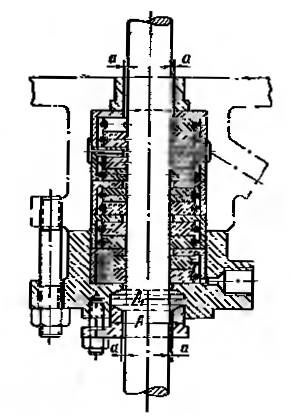

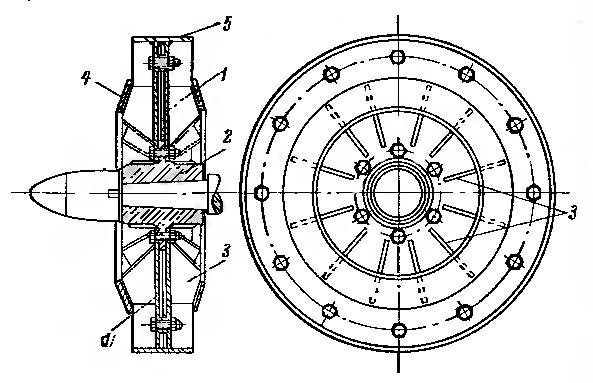

- применение гидротормоза — устройства, работающего по принципу центробежного насоса с двусторонним подводом воды;

- испытание силовой установки способом подвода воздуха к гребному винту от воздушной магистрали завода, Гидротормоз (рис. 11) надевают на время испытаний на конус гребного вала взамен гребного винта. Рабочий аппарат гидротормоза представляет собой симметричное двустороннее лопастное колесо с ободом, двусторонний подвод воды происходит у ступицы колеса, выход воды также двусторонний — через отверстия у обода. Благодаря симметричной конструкции рабочего колеса гидротормоз полностью разгружен от осевых усилий, на испытаниях судно с таким устройством не имеет осевых перемещений.

Тормозной момент создается за счет развивающихся скоростей воды, центробежных сил водяных масс и трения о детали колеса. Изменяя размеры крылатки, можно получить спецификационные обороты гребного вала, что позволяет производить регулировку и испытание силовой установки у стенки завода.

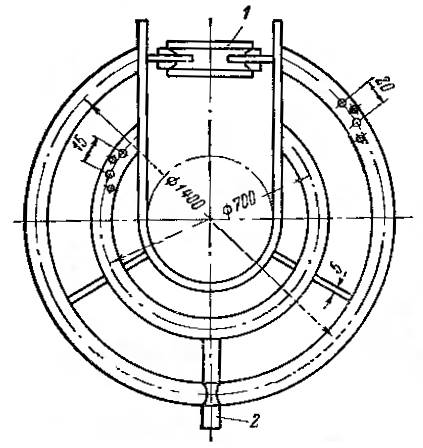

Испытание силовой установки при помощи подвода воздуха к винту производится специальным устройством (рис. 12). Устройство крепится к корпусу судна перед гребным винтом, оно состоит из двух трубчатых колец с отверстиями, расположенными в шахматном порядке. Воздух подводится от заводской воздушной магистрали. Количество воздуха регулируется клинкетом, установленным на воздушной магистрали. Во время работы машины к гребному винту подается воздух, создается разрежение, и энергия не тратится на преодоление потока воды, подтекающего под гребной винт, чем облегчается работа вантами создается возможность получать спецификационные обороты при нормальной мощности машины. Эти условия позволяют выполнить полные испытания силовой установки у стенки завода.

Ходовые испытания.

- Испытания машины составляют неотъемлемую часть ходовых испытаний вновь построенного судна.

- Регулировочные работы, швартовные и ходовые испытанияЦель ходовых испытаний — проверить возможность обеспечения машиной и обслуживающими ее механизмами заданных элементов вновь построенного судна, а также проверить надежность работы машины и механизмов в ходу.

- До начала ходовых испытаний должна быть подготовлена сдаточная команда и составлено расписание обязанностей каждого члена ее по обслуживанию машинной установки во время испытаний.

- До начала испытаний принимают на борт и распределяют на штатных местах запасные час™, аварийно-спасательное и пожарное имущество.

- Приемка машины на ходовых испытаниях производится одновременно с приемкой судна в целом и осуществляется приёмной комиссией, которой до начала ходовых испытаний предъявляются (и для новых, и для отремонтированных машин):

- документы, подтверждающие проведение швартовных испытаний машины;

- перечень отчетной документации на машину с письменным подтверждением передачи этой документации личному составу.

- Главную паровую машину с обслуживающими ее механизмами проверяют и принимают на ходу судна по утверждённой программе.

Примерное содержание программы:

- малый передний ход — 30 мин.;

- средний передний ход — 30 мин.;

- полный передний ход — 4 часа для новой машины и 2,5 часа — для отремонтированной;

- перегрузочный режим 110% мощности — 30 мин.;

- полный задний ход —15 мин.

В случае перерыва режима испытания после устранения неисправностей повторяются с режима, на котором они были прерваны.

- Проверяют реверсивное устройство:

- механическим способом 3 раза;

- ручным способом 2 раза. При этом определяется продолжительность реверса.

- На всех режимах полного хода через каждые 30 мин. производится индицирование машины для определения мощности и ее распределения по цилиндрам.

- При всех режимах работы машины ведут наблюдение за работой котла, вспомогательных механизмов, валопровода и конденсатора.

- Записи всех параметров производятся по показаниям штатных и специально установленных контрольно-измерительных приборов через каждые 15 мин. и заносятся в подготовленные таблицы.

- Проведение ходовых испытаний оформляется актом, к которому прилагается вся документация по испытаниям.

Неисправности в машине при испытании и способы их устранения

В табл. 15 приводятся данные об основных неисправностях в машине и способах их устранения, а в табл. 16 часто встречающиеся виды индикаторных диаграмм, характеризующие недостатки в работе машин.