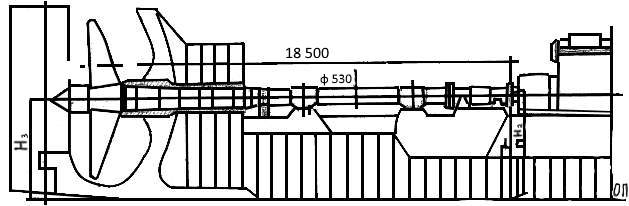

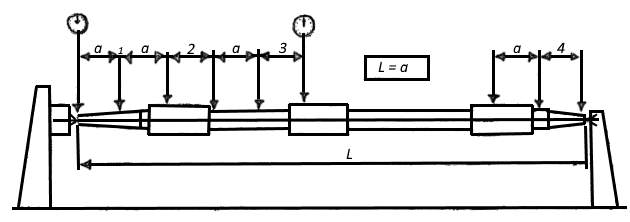

В состав вало-винтового комплекса (ВВК) входит гребной винт, упорный, промежуточные и гребной валы, соединенные между собой фланцами или муфтами и опирающиеся на подшипники. Схема компоновки вало-винтового комплекса показана на рис. 1. Все элементы этого комплекса имеют высокий уровень нагрузок и проектируются с высокими коэффициентами запаса прочности, что обуславливает их большие весовые и габаритные характеристики, что в значительной степени затрудняет их ремонт.

Для проведения ремонтных операций СРП должны располагать достаточным станочным парком, современным сварочным оборудованием, специальной оснасткой и высококвалифицированными исполнителями. Поэтому ремонт любого элемента комплекса возможен только на СРП, признанных PC. Все ремонтные работыРемонт деревянных частей корпуса судна и изоляционные работы выполняются по согласованным с Регистром инструкциям при соблюдении требований нормативной документации.

Демонтаж составных элементов

В составе комплекса имеются подвижные и неподвижные соединения. Единственным штатным видом повреждения валов является их износ в подвижных соединениях подшипников и уплотнений. Все прочие виды повреждений от коррозии, подвижек, усталости, перегрузок являются следствием недостатков проектирования, изготовления, экстремальных условий эксплуатации и аварий.

Учитывая непосредственное влияние ВВК на ходкость, управляемость и безопасность плавания PC предусматривает его регулярное освидетельствование, которое наиболее в полном объеме производится в период ремонта судна при постановке его в док при полном демонтаже валопровода и его основных устройств. Все операции по разборке и демонтажу крупногабаритных элементов ВВК являются сложными, трудоемкими и требуют особой тщательности выполнения с соблюдением мер предупреждения повреждений в виде задиров, забоин, деформации и коррозии. В ряде случаев приходится принимать меры по обеспечению температурного и влажностного режима, исключения загрязнения среды.

Разборку ВВК начинают с демонтажа гребного винта. Наиболее трудоемкой она является при его посадке с натягом на конусе гребного вала. В зависимости от уровня необходимых усилий, связанных с массой винта и состоянием поверхностей посадки, используют несколько способов.

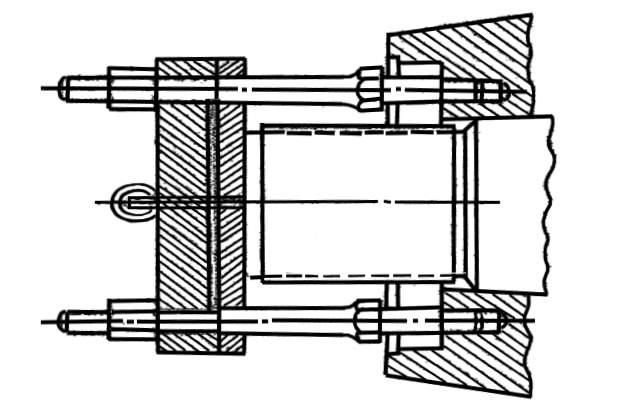

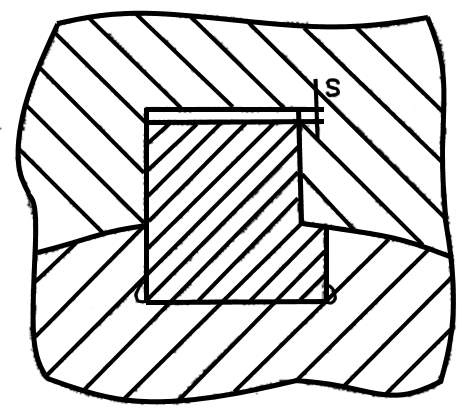

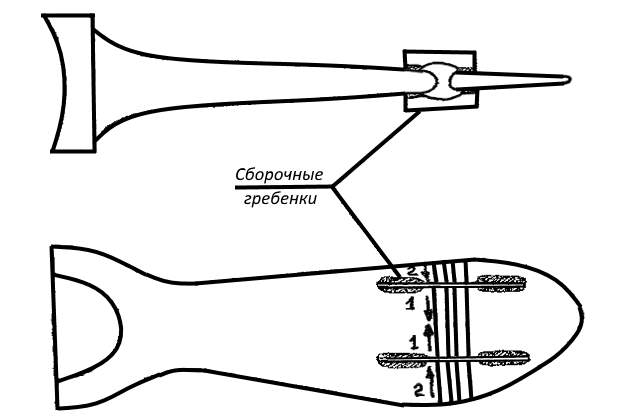

До начала операции рекомендуется подать керосин под ступицу через отверстие, используемое для пневматических испытаний уплотнения ступицы. Простейшие механические приспособления для страгивания винта путем приложения осевых усилий показаны на рис. 2. В одном случае усилия создаются завинчиванием гаек на шпильках, в другом – достаточно большие усилия создаются поршнем гидравлического домкрата.

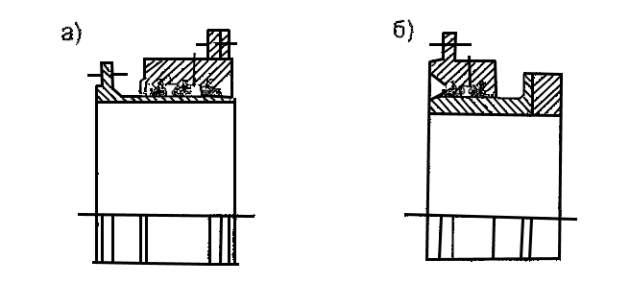

Если ступица винта снабжена специальными каналами подвода и распределения масла (рис. 3, а), необходимые усилия можно создать давлением масла в пределах его допустимого расчетного значения. Для страховки бесконтрольного перемещения винта вдоль конуса в рассмотренных вариантах гайка крепления винта должна быть только приотдана и отодвинута от ступицы на 5-10 мм.

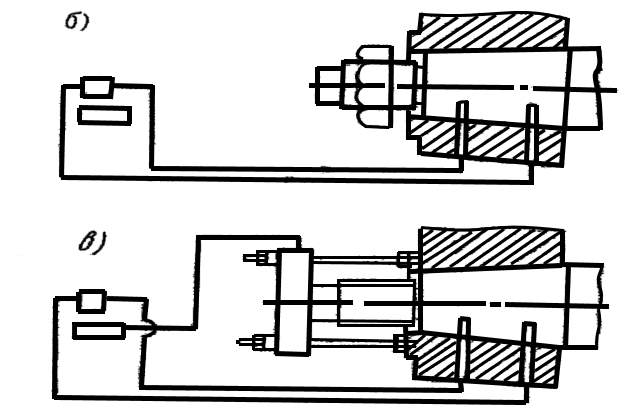

Если при создании расчетных усилий страгивания винта не происходит, то создают дополнительные усилия домкратом (рис. 3, б) или расклиниванием между ахтерштевнем и носовой частью ступицы. В виде исключения по согласованию с PC допускается беспламенный подогрев ступицы (паром, электрогрелками) до температуры не более 100°С. Нагрев открытым пламенем гребных винтов может привести к температурному растрескиванию при остывании, либо- коррозионному растрескиванию в эксплуатации.

Дальнейшее перемещение гребного винта осуществляется с помощью кранов и заканчивается его укладкой на деревянные подкладки на палубе дока для осмотра конусной поверхности и шпоночного паза ступицы.

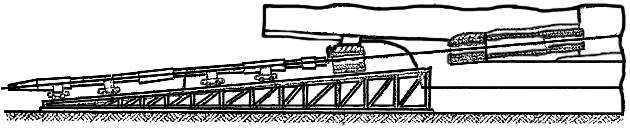

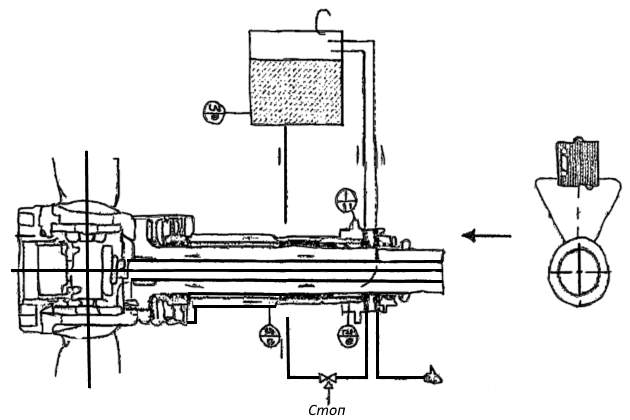

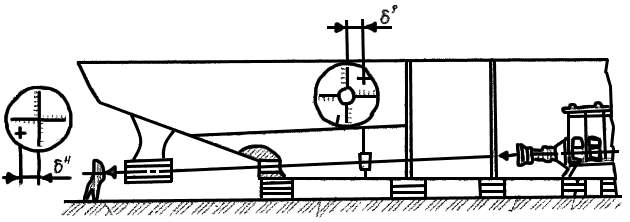

Демонтажу секций валопровода предшествует проверка его центровки. Способ демонтажа, расположенного в дейдвудном устройстве гребного вала, зависит от конструкции его соединения с промежуточным валом. Если используется муфтовое соединение, то после ее разборки вал выводится наружу через дейдвудную трубу с передачей весовых усилий на специальные подвижные устройства (рис. 4).

Если гребной вал имеет фланец, то для его выемки с судна приходится вырезать палубу (см. рис. 18 Общий вид шейки валаПредупреждение повреждений и деформаций при демонтаже и транспортировке) или борт судна (рис. 5). Аналогичным образом демонтируют и снимают с судна промежуточные валы, если для детальной дефектации и ремонта требуется их доставка в цех.

Ремонт промежуточных и упорных валов

Промежуточные и упорные валы работают в более благоприятных условиях, чем гребные, и их ресурс соизмерим с ресурсом судна в целом. Наличие на них трещин – довольно редкое явление и может встречаться лишь в шпоночных пазах муфтовых соединений. Основные виды и причины повреждений представлены в таблице 1.

Дефектация валов производится с использованием осмотров и инструментального контроля износов и трещин.

Подшипниковые шейки валов изнашиваются очень мало и при нормальных условиях смазки могут до списания судна не требовать никакого ремонта. Забоины, риски, натиры и задиры из-за некачественного масла или его недостатка устраняются обработкой на станках проточкой и шлифованием. Если при этом зазоры в опорных подшипниках будут превышать установленные нормативы, то их восстановление будет производиться перезаливкой и обработкой подшипников. Использование системы ремонтных размеров для судовых валов не предусмотрено из-за больших габаритов и редкости повреждений. Аналогичным образом устраняются возможные повреждения и гребня упорного подшипника.

Коррозионные повреждения устраняют зачисткой поверхностей. При этом выясняют причину и принимают меры по ее предупреждению (нарушение окраски, попадание воды в масло или через уплотнение). По требованию Регистра эти зоны могут быть подвергнуты дополнительной проверке на наличие трещин, из-за вероятности коррозионной усталости.

При подозрениях (неравномерные натиры на шейках, нагревы и износ подшипников, вибрация при работе) наличие изгиба устанавливается проверкой рабочих и нерабочих шеек на биение на двух опорах при медленном вращении (рис. 6). Если установлен изгиб вала, выходящий за допустимые пределы, то его устранение возможно безударными способами – поверхностным пластическим деформированием, обкаткой роликами в зонах, противолежащих выгибу или упругопластическим изгибом.

Как правило, правкой полностью изгиб устранить не удается, и поэтому окончательная форма вала обеспечивается проточкой отдельных его шеек и торца фланца для ликвидации биения последнего. В необоснованных случаях следует избегать проточки базового торца фланцев, которая приводит к смещениям секций и гребного винта в нос.

После ремонта промежуточные и гребные валы должны удовлетворять следующим требованиям:

- биение рабочих шеек (подшипниковых и под посадку муфт) в пределах 0,05 мм;

- нецилиндричность шеек в пределах 0,001 диаметра;

- биение гребня упорного подшипника и торца фланца не более 0,03 мм;

- неплоскостность фланца не более 0,03-0,05 мм, выпуклость не допускается.

ТО валолровода внутри судна предусматривает выполнение следующих операций:

- повахтенный контроль за температурой подшипников с проверкой уровня и состояния масла с оценкой уровня вибрации;

- на стоянке проверять состояние стопоров гаек фланцевых болтов и оценивать уровень затяга гаек обстукиванием и проверять совмещение меток взаимного положения фланцев;

- контролировать состояние защитной окраски и при ее нарушении восстанавливать.

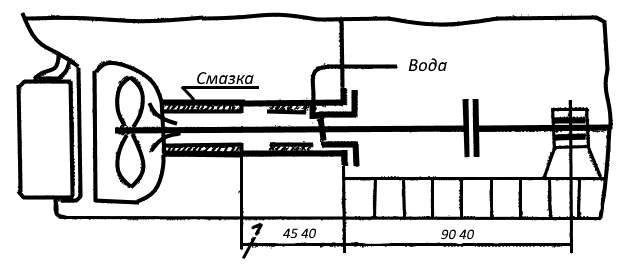

Ремонт дейдвудного устройства при смазке водой

Дейдвудное устройствоРемонт деталей валопроводов судна включает в себя гребной вал, неметаллические подшипники, носовое уплотнение, препятствующее поступлению воды в корпус судна (рис. 7). Смазка и охлаждение подшипников осуществляется водой от специальной системы. Эта система может быть незамкнутой со свободным выходом воды в сторону гребного винта. Если используется замкнутая система охлаждения, то дополнительно еще устанавливается кормовое уплотнение вала.

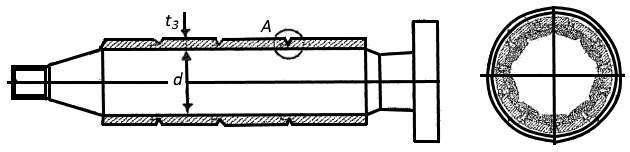

Гребной вал такого устройства воспринимает изгиб, сжатие, кручение, вибрацию и агрессивное воздействие забортной воды. Поэтому его диаметр увеличивают по сравнению с промежуточным и еще защищают защитной облицовкой из бронзы или нержавеющей стали (рис. 8). Неметаллические подшипники отливают из капролона в виде втулок, или делают наборными в виде бочки из планок материалов, имеющих низкий коэффициент трения в воде (резины, текстолита и др.) (рис. 8). В качестве носового уплотнения обычно используются сальники с набивками, в качестве кормового — уплотнение торцевого типа (Цедерваль, Deep Sea Seal и др.).

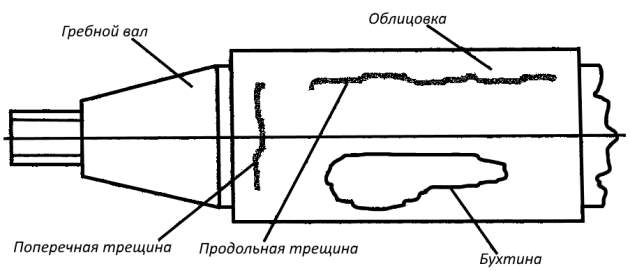

Штатным видом повреждения гребного вала является износ его облицовки от прямого контакта с подшипниками, набивкой и абразивных загрязнителей воды. Кроме линейного износа на облицовке появляются грубые риски, борозды, ускоряющие износ подшипников. Наибольший износ облицовок происходит в зоне сальника с образованием глубоких борозд.

Другие виды повреждений представлены на рис. 9. Образование трещин в облицовках происходит либо от чрезмерного натяга в их посадке на вал (продольные), либо от переменного изгиба вала, усиливающегося по мере износа набора подшипника в кормовой зоне (поперечные). Еще один характерный вид трещин имеет место в кольцевых сварных швах, соединяющих составные части облицовки.

Определение и классифицирование нарушения целостности корпуса судов при дефектацииБухтины представляют собой зоны неприлегания облицовок к валу (воздушные «мешки»), наличие которых устанавливают обстукиванием по глухому звуку. Бухтины недопустимы в кормовой части вала, а общая их площадь не должна превышать 15% общей площади контакта с валом. Если эти условия не выполняются — облицовка подлежит замене.

Коррозия и трещиныРемонт корпуса судна под облицовками у кормового торца облицовки (фреттинг-коррозия) и в коррозионных зонах (коррозионная усталость).

Практика ремонта показывает почти полное совпадение трещин с коррозионными зонами. Попадание воды на вал происходит через трещины в облицовках и в местах неметаллических покрытий вала (стеклоткань с эпоксидной смолой) в промежутке между носовой и кормовой облицовками.

При недостаточном натяге в посадке гребного винта на конус вала происходит смятие боковин шпонок и шпоночного паза, образование трещин от кромок паза и повреждение конуса фретгинг-коррозией от подвижек.

Грубые риски, борозды, нецилиндричность облицовок устраняются точением и шлифованием с компенсацией увеличения зазора заменой набора подшипников. В зоне сальника уменьшение диаметра компенсируется установкой набивки большего сечения. Ремонт проточкой облицовок возможен только в пределах допустимого утонения, оговоренного нормами Регистра. Восстановление диаметра облицовки, посаженной с натягом, методами наплавки не допускаются. Производимое по согласованию с Регистром напыление металлов на облицовки широкого применения не получило.

Устранение трещин в облицовках возможно по согласованию с Регистром методами сварки. Кольцевые трещины допускается заваривать прямо на валу, без контакта наплавляемого металла с телом стального вала. Продольные трещины допускается заваривать только после снятия облицовки с вала.

Удаление локальных дефектов, глубина которых находится в пределах 1% диаметра вала, производится по технологии СРП, одобренной Регистром, с учетом того, что:

- обеспечивается максимально возможная плавность переходов при удалении дефектов;

- обеспечивается минимально возможная шероховатость поверхности в зоне удаленного дефекта (шлифование, полирование);

- отсутствие дефекта контролируется одним из одобренных методов дефектоскопии (магнитная, цветная и др.).

Ремонт глубоких дефектов, выходящих за пределы 1% диаметра вала, выполняется по технологии СРП, одобренной Регистром, с учетом того, что:

- возможно удаление дефектов, если обеспечивается достаточная прочность вала (в расчете используется диаметр по дну дефекта максимальной глубины или фактические характеристики сечения вала в зоне дефекта);

- допускается заварка дефектов по технологии СРП с последующим удалением усиления сварного шва и упрочнением зоны наплавки методом поверхностного пластического деформирования (обкатка роликом или шаром) при холодном состоянии металла; рекомендуется применять электроды с высоким уровнем пластичности; перед упрочнением вала необходимо проведение дефектоскопии.

Особый подход осуществляется к устранению повреждений на конусных поверхностях гребного вала. Удаление значительного слоя металла может привести к недопустимому смещению винта или полумуфты. Предельные положения указанных деталей по оси вала определяются проектной документацией. С учетом этого предпочтение отдается тонким методам обработки (шлифованию, шабрению) по технологиям СРП с одобрения Регистром. Качество сопряжения должно контролироваться по сопрягаемой поверхности на краску по установленным нормам. Контроль осуществляется в условиях, исключающих изгиб конуса вала от массы винта, для чего вал вывешивается вертикально, или при горизонтальном положении вала вес винта должен восприниматься специальными устройствами.

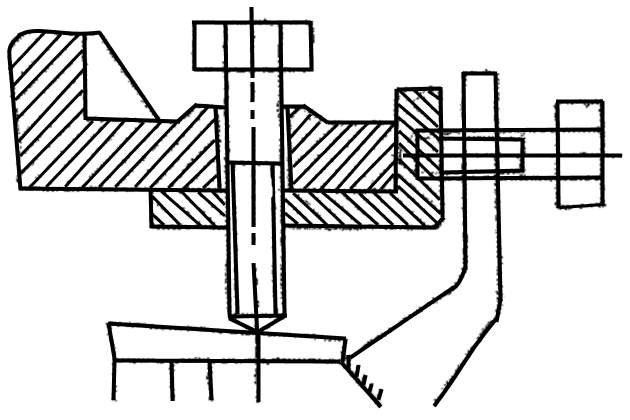

Повреждения шпоночных пазов (смятие, трещины) устраняются по технологии СРП и обычно приводят к увеличению ширины паза сверх допустимых пределов с заменой шпонки. При различии ширины паза на валу и на ступице допускается установка ступенчатой шпонки (рис. 10) при соблюдении установленных зазоров. Наплавка шпоночных пазов не допускается.

Наличие подвижек во фланцевом соединении (см. рис. 29 Следы подвижки на фланце гребного валаПовреждения от подвижек) неизбежно приводит к смятию фланцевых болтов и раздаче отверстий с искажением их формы.

В этом случае необходима обработка отверстий расточкой с увеличением их диаметра. Для обеспечения совпадения осей отверстий в смежных фланцах расточку производят в состоянии соединения двух валов со строгой фиксацией и маркировкой их взаимного положения (спаривание валов). Такую операцию рекомендуется выполнять на специальных станках, допускающих установку двух валов одновременно. Однако при отсутствии других повреждений Регистр допускает такую обработку на борту судна с использованием переносных станочных установок. Обработка производится при затянутых болтах с поочередным их удалением в месте обработки.

После расточки всех отверстий изготавливают новые болты с полем допуска по H7/h6. Все болты и гайки маркируют по номеру фланцевого соединения и номеру отверстия в них. При затяжке гаек болтов регламентированным усилием проверяется прилегание опорных поверхностей головок болтов и гаек к фланцам. Щуп 0,05 мм не должен проходить.

Втулки и сегменты неметаллических антифрикционных материалов, имеющие недопустимый износ, оплавление, обугливание, расслоение подлежат замене с компенсацией суммарного износа облицовки и подшипника. При заменах допускается производить новый набор более качественными материалами по согласованию с Регистром.

Для повышения эффективности охлаждения капролоновые втулки должны иметь боковые «карманы», а на стыках наборных планок должны прорезаться каналы (рис. 8, б).

Ремонт дейдвудного устройства при смазке маслом

Такое устройство оборудовано двумя металлическими подшипниками с баббитовой заливкой, отдельной системой смазки и двумя уплотнениями вала в носовой и кормовой частях (рис. 11). Забросу воды в систему препятствует избыточное давление, создаваемое напорным бачком, уровень масла в котором на 2-3 м выше ватерлинии. Наличие подъемных и опускных трубок обеспечивает циркуляцию и охлаждение масла. Уплотнение системы обеспечивается набором высококачественных манжет (рис. 12). В кормовом уплотнении манжета 1 запирает масло, а манжеты 2 и 3 препятствуют проходу воды. В полости между манжетами 1 и 2 может создаваться вакуум, что значительно увеличивает перепад давления на манжете 1 и способствует снижению ее ресурса. Для снятия вакуума в ряде конструкций предусмотрена компенсационная система, сообщающая эту полость с атмосферой или масляным бачком. Она одновременно служит как система диагностики: появление в ней воды или выход масла указывает на повреждение соответствующих манжет.

Носовое уплотнение имеет две манжеты 4 и 5, запирающие масло. Полость между ними снабжена дополнительной системой смазки с отдельным бачком, расположенным относительно вала на уровне в два раза меньше, чем главный бачок. Помимо подъемных и опускных труб система снабжена холодильником, который включается в зависимости от условий плавания. Такая конструкция носового уплотнения позволяет снизить перепад давления на каждую манжету и повысить их ресурс.

Манжеты нагружаются давлением уплотняемой среды, но имеют очень узкую полосу контакта и способны создавать значительные износы на валу в виде борозд. Поэтому защита валов от изнашивания обеспечивается использованием втулок из износостойких материалов (нержавеющая сталь, специальные сплавы), одеваемых на вал.

Износ металлических подшипников имеет скорость в 30-50 раз меньшую, чем неметаллических, в связи с чем они имеют большой ресурс и почти не требуют ремонта. Характерные виды и причины повреждений элементов дейдвудного устройства приведены в табл. 2.

Подавляющее количество отказов уплотнений вызвано повреждениями резиновых манжет и работающих в паре с ними металлических втулок. Поскольку повреждения манжет связано не только с износами, но и старением резины, поэтому они подлежат замене при освидетельствованиях, даже если и не достигли предельного состояния (достаточность натяга на втулке, узкая зона контакта и т. п.).

Металлические втулки, имеющие борозды износа, подлежат ремонту по технологии фирмы-изготовителя или по технологии СРП, одобренной Регистром. При отсутствии таких технологий втулки бракуют.

Предлагается к прочтению: Покрытия для внутренних помещений судов

Один из методов ремонта предусматривает наплавку зоны износа материалами, использование которых подтверждено положительной практикой эксплуатации. Другой метод предусматривает выведение борозд механической обработкой. Необходимо иметь ввиду, что уменьшение диаметра в этом варианте снижает уровень натяга манжет и их ресурс.

Очень большое влияние на ресурс и отказы уплотнений имеет качество монтажа втулок на вал, главным показателем которого является минимальная величина радиального биения.

Несоблюдение этого требования за короткий срок приводит к отказам из-за повышения уровня протечек масла.

Все работы с уплотнениями производятся СРП или специализированными предприятиями, имеющими лицензию фирмы- изготовителя с предоставлением гарантий.

Металлические подшипники обычно получают повреждения при низком качестве масла, нарушениях условий смазки, аварийных ситуациях. Основной вид ремонта заключается в удалении старого баббита и заливке аналогичного по составу нового. Наиболее качественная заливка получается при центробежном способе, создающем однородную, плотную структуру. Возможная замена марки баббита должна быть одобрена Регистром.

При наличии незначительных поверхностных повреждений в нижней части без существенного износа допускается перестановка подшипника с разворотом на 180°С. При нормальных условиях эксплуатации подшипники ремонтируют не более 3-5 раз за весь период использования судна.

Гребные валы не имеют защитных облицовок, работают в антикоррозионной среде и имеют лишь повреждения, связанные с механическими воздействиями и попаданием абразивов и воды. В этих случаях ремонт осуществляется по рассмотренным выше технологиям с обеспечением требуемых зазоров в подшипниках, уровня биения шеек и фланцев, норм прочности.

Проверка валопровода в действии после ремонта производится при медленном вращении валоповоротным устройством в доке или на плаву. При этом не допускается продолжительная работа «всухую» во избежание повреждений подшипников и уплотнений. Работоспособность уплотнений оценивается по наличию и объемам протечек, нормированным техническими требованиями документации.

Комплексная проверка качества ремонтных работ осуществляется в период швартовных или ходовых испытаний. При этом контролируется количество протечек через уплотнения, температура дейдвудных, опорных и упорных подшипников, температура смазочно-охлаждающих жидкостей, уровень вибрации.

Ремонт гребных винтов

Гребные винты работают в коррозионноактивных средах при высоком уровне нагрузок статического и циклического характера. Они изготовляются из коррозионностойких сталей марок 08X14НДЛ и 08Х15Н4НДЛ и сплавов на основе меди-латуней и бронз. Допускается также изготовление из сталей 25Л и 08ГДНФЛ.

Сплавы на основе меди по классификации МАКО подразделяются на категории, которым соответствуют отечественные марки:

- Cu1 – марганцовистая латунь (ЛЦ40МцЗЖ);

- Сu2 – никель-алюминиевая бронза (БрА9Ж4Н4);

- Сu3 – марганцовистая алюминиевая бронза (Нева-60, Нева-70).

Характерными видами повреждений винтов являются: коррозионный и эрозионный износ, трещины, загибы и обрывы лопастей (рис. 13).

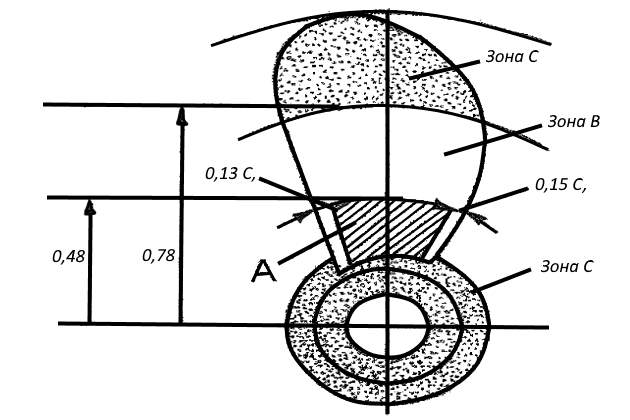

Порядок устранения дефектовДефекты и методы дефектоскопии деталей в гребных винтах, количество и размеры дефектов, допускаемых без устранения, зависят от расположения дефектов на лопастях и ступице. Лопасти и ступицы разбиваются на технологически зоны, учет особенностей которых необходим при ремонте гребных винтов и техническом наблюдении за ремонтом (рис. 14).

Зона А — участок, испытывающий воздействие самых высоких рабочих напряжений и поэтому требующий максимального контроля. Она распространяется на обе стороны лопастей винтов из сталей и только на нагнетательную сторону для сплавов меди.

В зоне А сварка для устранения дефектов, как правило, не допускается, но она может быть разрешена после специального рассмотрения инспектором Регистра по технологии, одобренной им, для каждого частного случая.

Зона В – участок, в котором рабочие напряжения не выходят за пределы стандартных для данного гребного винта. В этой зоне следует избегать устранения дефектов сваркой, если имеются альтернативные технологические приемы. Сварка в зоне В допускается по технологии, одобренной Регистром.

Зона С – участок, в котором рабочие напряжения невелики, а толщины лопастей сравнительно небольшие, и ремонт дефектов и повреждений методом сварки безопасен, если он осуществляется методом, одобренным Регистром. Поэтому сварка в этой зоне допускается без особых ограничений.

Гребной винт, подлежащий освидетельствованию, должен быть очищен от загрязнений, продуктов коррозии и обрастания.

После очистки выявление дефектов и повреждений осуществляется визуальным осмотром, а в зоне А — с обязательным применением магнитопорошковой дефектоскопии или капиллярной дефектоскопии.

Если возникают сомнения в отсутствии дефектов в корневых сечениях лопастей в зоне А, то может потребоваться в качестве дополнительного контроля применение метода ультразвуковой или рентгеновской дефектоскопии.

Повреждения, допускаемые без устранения. Все дефекты, глубина которых меньше или равна t/50, устраняются шлифованием без последующей заварки, где t — толщина лопасти.

После шлифования должен быть произведен визуальный осмотр и неразрушающий контроль, чтобы убедиться, что дефект полностью устранен. Профиль вырубленной канавки должен быть гладким, без острых углов, чтобы не вызывал концентрации напряжений и не был источником эрозии.

В зависимости от класса гребного винта при определении вида и размеров дефектов, допускаемых без исправления, ориентируются на технологический документ, применимый на СРП.

Устранение дефектов и повреждений гребных винтов методом механической обработки (фрезерование, зачистка и т. д.) допускается на величину, не превышающую значения допустимых предельных отклонений по толщине.

Устранение погнутостей. Правку кромок и тонких сечений лопастей толщиной не более 15-20 мм при углах гиба не более 20° в зоне С допускают в холодном состоянии с обязательным отпуском винта.

При выполнении работ по правке следует руководствоваться данными физико-механических свойств материалов в холодном и горячем состоянии.

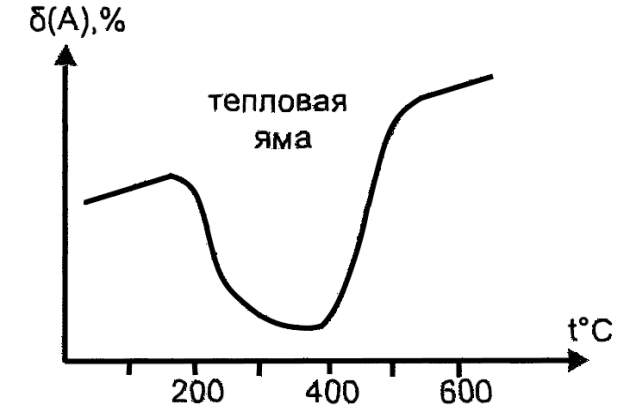

Следует иметь в виду, что некоторые материалы могут резко менять пластичность в некотором диапазоне температур. Такую зону называют «тепловой ямой» (рис. 15).

Так для БрА9Ж4Н4 она находится в диапазоне температур 200-500°С, при которых не проводится никаких ремонтных работ, тем более правка. Холодная правка и правка в горячем состоянии допускаются только при условии отсутствия на внешней стороне загиба визуально видимых (в том числе через лупу) трещин.

Правку лопастей в горячем состоянии следует производить при температурных режимах, указанных в технологических инструкциях. Так, для сталей он находится в диапазоне 750-850°С, для бронз 700-800°С, латуней 500-800°С.

Нагрев лопастей гребных винтов для правкиРемонт валопроводов и судовых гребных винтов может производиться одним из следующих способов: в электронагревательных печах, печах, работающих на газообразном или жидком топливе, с помощью электронагревателей (элементами сопротивления, гибкими индукторами), газовой горелкой или другими способами, обеспечивающими требуемый нагрев.

Нагрев погнутого участка или зоны газовой горелкой должен производиться с обеих сторон лопастей медленно и равномерно только рассредоточенным пламенем со скоростью 80-100 °С/ч. Для правки должно предоставляться достаточное время, чтобы температура нагрева стала равномерной по всей толщине лопасти и должна поддерживаться в интервалах, указанных в инструкции.

Контроль температуры нагрева лопастей под правку должен производиться контактными термоэлектрическими термометрами, фотоэлектрическими пирометрами или другими способами, обеспечивающими контроль температуры с погрешностью ±20°.

После правки должен производиться контроль поверхности лопасти на отсутствие трещин в месте нагрева и гиба.

Устранение повреждений сваркой и наплавкой. Для устранения сваркой выявленных дефектов и трещин гребной винт, как правило, должен быть снят с гребного вала. Должны быть обеспечены оптимальные условия для проведения сварочных работ так, чтобы участок, на котором производится сварка, был бы в нижнем положении или наклонном положении (с углом наклона не более 60°).

Временные ремонтные работы или мелкий ремонт, в том числе кромок и прилегающих к ним участков толщиной до 30 мм в зонах В и С, могут производиться при нахождении гребного винта на валу.

Размеры допускаемых к устранению дефектов и повреждений определяются размерами разделки под заварку и регламентируются ремонтной документацией в зависимости от вида материала и зоны расположения. Регламентируются обязательно и используемые сварочные материалы.

Дефекты, подлежащие заварке, разделываются до «здорового» металла так, чтобы во всех местах был обеспечен провар. Кромки подготовленных под сварку мест должны быть пологими, а поверхность подготовленного под заварку углубления не должна иметь острых углов и заусенцев. Поверхность, прилегающая к месту разделки под сварку, на расстоянии 10-15 мм должна быть зачищена до металлического блеска.

Заварка сквозных трещин и вырывов на кромках допускается дня винтов всех классов.

Заварка дефектов на всех стальных гребных винтах и особенно из марок 08X14НДЛ и 08Х15Н4ДМЛ должна производиться с обязательным предварительным подогревом перед сваркой и сопутствующим подогревом во время сварки до температуры 100-150°С в случае, если заварка ведется электродами, аналогичными основному металлу.

Допускается приварка концов лопастей взамен отломанных в районе свыше 0,5 радиуса винта, при этом площадь наделки не должна превышать 20% площади одной стороны лопасти.

Наделки для ремонта лопастей гребных винтов изготавливаются из материалов соответствующей марки, сварка должна производиться электродами, аналогичными основному металлу с последующим отпуском.

Приварка наделок к лопастям гребных винтов производится по технологии, разработанной заводом применительно к каждому случаю и согласованной с Регистром.

В целях уменьшения деформации, необходимо учитывать следующее:

- для устранения угловых деформаций с обеих сторон лопасти через каждые 200 мм длины шва необходимо устанавливать и приваривать гребенки из малоуглеродистой стали (рис. 16);

- для уменьшения поводки в процессе сварки приварку наделок рекомендуется производить обратноступенчатым способом — от середины лопасти к краям с симметричным относительно центра сечения заполнением разделки.

Зоны выполнения сварочных работ должны надежно укрываться от дождя и сквозняков, зачищаться от шлака и брызг. Во время производства окрасочных работ на корпусе винты должны быть защищены от попадания брызг краски.

Сварные швы могут проверяться травлением на отсутствие трещин. При подозрениях на наличие скрытых дефектов контроль осуществляют рантгеноскопией до толщин 70 мм и гаммаскопией до 200 мм. После завершения сварочных работ все швы, зоны наплавки и неровности в других зонах тщательно зашлифовываются для устранения концентраторов напряжений.

Термическая обработка. Термическая обработка является важнейшей технологической операцией ремонта гребных винтов и должна тщательно контролироваться инспектором. Она проводится с целью предотвращения разрушения лопастей в эксплуатации, обеспечивая снятие повышенных неблагоприятных остаточных растягивающих напряжений, возникших в процессе ремонта за счет нагрева материала. Для марганцовистых латуней Cu1 и Сu2 и марганцовистой бронзы Сu4 выполнение термической обработки обязательно.

Термическая обработка производится после следующих технологических операций в эксплуатации и при ремонте гребного винта для материалов, склонных к коррозионному растрескиванию (Сu1, Сu2, Сu4):

- обрезки кромок лопастей немеханическим путем;

- сварки и наплавки в любой зоне поверхности винта;

- правки лопастей в горячем и холодном состоянии;

- местного неравномерного нагрева ступицы при демонтаже гребного винта с вала.

Термическая обработка в зависимости от объема сварочных работ и наличия печей для отжига может быть местной и общей. Общая и местная термические обработки заключаются в отжиге гребных винтов при температурах, указанных в технологических инструкциях. Нагрев кислородноацетиленовым и кислородно-пропановым пламенем не допускается.

Для гребных винтов из углеродистых сталей и никель-алюминиевых бронз Сu3 термическая обработка, как правило, не производится, за исключением ремонта с крупным объемом сварки и приварки части лопасти.

Контроль гребных винтов после ремонта. Вследствие ремонта гребного винта или технологических операций по его обслуживанию могут измениться геометрические характеристики, что приведет к ухудшению основных эксплуатационных показателей судна, в частности, к вибрации, к нарушению соответствия гребного винта двигателю и др.

Читайте также: Разборка судовых технических средств

Для обеспечения эффективной и надежной работы гребного винта после ремонта, включающего нагрев лопастей, их правку, заварку, приварку отдельных частей, необходимо на разметочной плите с помощью штатного заводского шагомера разметить и обмерить гребной винт. Если искажения геометрии превосходят требования допусков, они должны быть приведены к нормам и вновь проверены.

После ремонта, связанного с корректировкой элементов гребного винта, т. е. обрезкой, сваркой, наплавкой, должна быть проведена статическая уравновешенность гребного винта (статическая балансировка).

Наиболее часто статическую балансировку производят на горизонтальном стенде на ножах или роликах. Качество проведенной балансировки проверяется путем оценки степени чувствительности балансировочного стенда.

Полностью отремонтированный гребной винт устанавливается на вал, изготовленный из стали. Шейки вала должны быть закалены до твердости HRC 45-55. Радиальное биение шеек, оправки и конусов не должно быть более 0,05 мм. Ножи должны быть строго параллельны и закалены до твердости HRC 4 550.

Гребной винт считается уравновешенным, а устройство, на котором он балансировался и сдается, ему соответствующим, если лопасти без груза занимают безразличное положение, когда винт устанавливается на стенд. При этом после установки контрольного груза на конец каждой горизонтально установленной лопасти винт начинает вращаться. Угол поворота лопасти вокруг оси гребного винта не должен быть меньше 15°.

Масса контрольного груза определяется по требованиям Правил Регистра.

Снятие металла для уравновешивания осуществляется с засасывающей стороны «тяжелой» лопасти (принимающей на стенде нижнее положение).

На завершающем этапе ремонта производится подгонка ступицы по конусу вала с отметкой на валу нулевого положения, относительно которого будет контролироваться перемещение винта при посадке на вал.

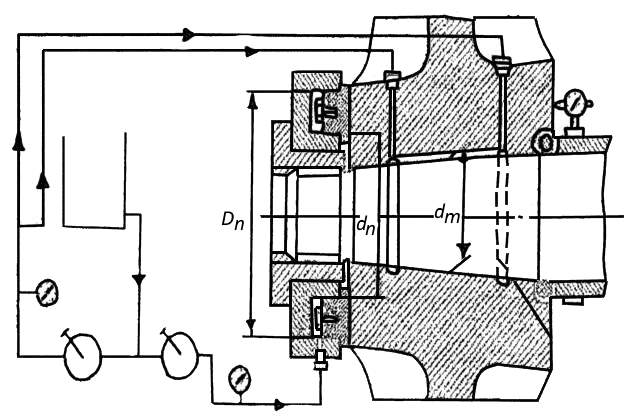

Контроль за посадкой винта и обеспечением натяга производится по требованиям документации проектанта. Схема гидропрессовой посадки с контролем осевого перемещения по индикатору показана на рис. 17.

Положение винта на валу фиксируется гайкой, имеющей надежное стопорение.

После установки обтекателя и носового уплотнения ступицы их непроницаемость проверяется пневматическими испытаниями с мыльными растворами.

Ограниченный ремонт (на время перехода к СРП). Инспектору Регистра в процессе эксплуатации судна может быть представлен гребной винт, имеющий эксплуатационные дефекты, требующие исправления в заводских условиях, а условия для такого качественного ремонта отсутствуют, и возникла необходимость перехода до базового порта, базы ремонта или базы докования, то с разрешения инспектора может быть произведен ограниченный временный ремонт с выдачей временных документов.

Обнаруженные крупные коррозионно-эрозионные дефекты желательно устранить шлифованием до чистого металла.

Для временного ремонта трещин необходимо определить их конец и глубину, используя цветную дефектоскопию, либо, как вынужденная мера, лупы 10-кратного увеличения. Если трещина не выходит на кромку, следует в ее середине проделать контрольное отверстие для определения глубины. Трещины, удовлетворяющие по глубине требованиям, устраняются шлифованием. Если трещины более глубокие, принимаются меры по уменьшению скорости их распространения. Для этого сверлятся отверстия по концам на глубину 4-5 мм глубже основания трещин, диаметром, на 10-15% превышающим ширину трещины. Отверстия заглушаются гужонами, которые расчеканиваются. Значительные, глубокие трещины длиной более 79-100 мм стягиваются планками.

При наличии трещин Регистр назначает ограничение частоты вращения гребного винта по расчетам по нормам Регистра.

Погнутые участки лопасти, в виде исключения, могут исправляться на плаву, если длина их не превышает 50 мм, только холодной правкой без ударных нагрузок. При наличии погнутостей большей протяженности, вызывающих вибрацию, необходимо до базы ремонта снизить частоту вращения гребного винта до допустимого уровня. Править более протяженные погнутости крайне рискованно.

При обломе одной-двух смежных лопастей, если ремонт с демонтажем гребного винтаЦентровка и монтаж валопровода невозможен, допускается (как самая крайняя вынужденная мера) симметричная обрезка противоположных лопастей. Обрезка производится только механическим путем без применения газовых или электродуговых резаков по согласованию с классификационным обществом. Концы обломанных и обрезанных лопастей желательно обработать абразивным инструментом, сняв острые углы. Надо помнить, что обрезка противоположных лопастей позволяет только снизить дисбаланс для сохранения дейдвудного устройства и уменьшения вибрации, но резко ухудшает качество гребного винта, что влечет за собой удорожание последующего ремонта.

Монтаж и центровка валопровода

Монтаж валопровода производится с соблюдением требований ОСТ 5.4368-81 «Валопроводы судовых движительных установок. Монтаж».

Заводка и установка секций валов с учетом их весовых и габаритных показателей производится с особой тщательностью и использованием направляющих устройств, которые применялись и при демонтаже.

Перед заводкой гребного вала на него и подшипники наносят равномерный слой консервационной смазки, которая для металлических подшипников должна соответствовать используемым маслам в системе. Положение гребного вала вдоль оси валопровода после сборки фланцев должно быть проверено и зарегистрировано измерением расстояния от его носового фланца до дейдвуда и маркировкой результата на торце вварыша дейдвуда.

После монтажа гребного винта на вал проверяются зазоры между валом и подшипниками кронштейна и дейдвуда. Зазоры в нижней части дейдвудных подшипников и кронштейна не допускаются. Положение гребного вала в кормовом подшипнике регистрируется по показаниям прибора измерения просадки или по зазорам. Результат маркируется цифрами на торце дейдвудного подшипника или трубы. Проверке подлежит также достаточность расстояния от ступицы винта до дейдвуда, оговоренного документацией.

Для подшипников может быть оговорено требование прилегания к ним шеек валов «на краску» и упорных подушек к гребню упорного вала. При незатянутых болтах крепления подшипников щуп 0,1 мм не должен проходить между лапами, полками фундамента и прокладками. До установки прокладки смазывают тонким слоем масла.

Все гайки креплений подшипников и фланцев валопровода должны обжиматься тщательными усилиями и стопориться предусмотренными способами. Между сопрягаемыми поверхностями опор и головки болта или гайки щуп 0.05 мм может проходить на длине не более 0,33 их периметра.

Независимо от применяемых методов монтажа окончательная сдача водопровода заказчику и Регистру производится по результатам ходовых испытаний.

Общие требования по центровке валопровода. ВалопроводРемонт деталей валопроводов судна предназначен для передачи мощности от двигателя к гребному винту и восприятия усилий от действия последнего. Штатными нагрузками на валопровод являются: действие момента кручения и крутильных колебаний, усилие осевого упора гребного винта, весовая нагрузка его составных частей и гребного винта, реакции подшипников. Учитывая роль валопровода в обеспечении ходкости и управляемости судна, основные его элементы проектируются и изготовляются по отношению к указанным нагрузкам с достаточными запасами прочности. Однако существуют еще и не штатные нагрузки, обусловленные качеством монтажа при укладке и сборке валопровода, изменением состояния подшипников и корпуса судна в процессе эксплуатации.

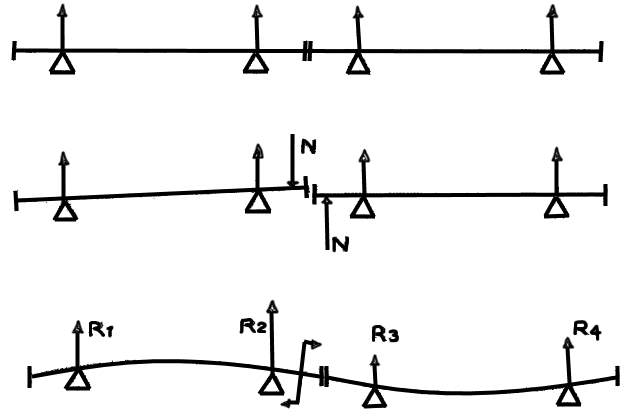

При идеальном монтаже, когда оси всех валов лежат на одной прямой линии, реакции подшипников соответствуют только весовым нагрузкам на них и в принимаемых схемах расстановки опор находятся примерно на одном уровне (рис. 18, а). Это реализуется только при условии нахождения всех опор строго на одном уровне. Если же какие-то опоры выходят из этого ряда, то при укладке секций валопровода это проявляется в расхождении соединительных смещения по высоте и углового расхождения торцевых поверхностей (рис. 18, б).

Для их соединения придется прикладывать дополнительные усилия N, чтобы убрать смещение и за счет изгибающего момента убрать их угловое расхождение (рис. 18, в). Эти воздействия приведут к изменению уровня реакций, с его увеличением на приподнятой опоре (R2) и уменьшением на опущенной (R3) по сравнению с исходным состоянием до соединения фланцев. Таким образом, к штатной нагрузке добавляется действие изгибающего момента и изменение опорных реакций.

Действие изгибающих моментов и соответствующих им напряжений изгиба потенциально опасны для вращающихся деталей ввиду их усталостного воздействия от циклической смены сжатия и растяжения волокон вала при повороте на каждые 180°. Опасность такого воздействия усиливается от того, что напряжения кручения и изгиба действуют во взаимно перпендикулярных плоскостях и создают сложно-напряженное состояние, вызывающее значительное снижение механических характеристик материалов, определяемых при одномерном нагружении.

Изменение реакций опор также может иметь негативные последствия. Повышение реакций способно привести к перегрузкам, росту температуры и повреждениям в подшипниках. Уменьшение реакции может достигать такого уровня, когда вал оказывается в неустойчивом положении и в эксплуатации сможет отрываться от подшипника и опускаться на него с ударами.

Для предупреждения опасных воздействий дополнительных усилий приходится регламентировать их уровни. Ограничительными характеристиками по нормам Регистра являются:

- напряжения изгиба в промежуточных и упорных валах не более 350 МПа, в гребных валах не более 250 МПа;

- изменение реакций опор в пределах ±50% от их штатного уровня, определенного только по весовому показателю.

Контроль за соблюдением указанных ограничений осуществляют соответствующими измерениями показателей расцентровки осей составных элементов валопровода при начальной укладке и сборке, выполнении ремонтов, проведении освидетельствований, наблюдении за состоянием валопровода в эксплуатации.

Центровка и монтаж валопроводаЦентровка валопровода в полностью собранном состоянии и смонтированном гребном винте должна производиться на плаву. При этом судно приводится к водоизмещению не менее 85% водоизмещения порожнем при погруженных в районе расположения валопровода и главного двигателя основных тяжеловесных судовых механизмов и устройств, твердом балласте массой более 2% от массы главного двигателя. Допускается имитация массы механизмов, устройств и балласта. Имитирующий груз должен быть погружен в местах расположения отсутствующих механизмов, устройств и балласта.

Допускается привести судно к водоизмещению менее 85% от водоизмещения порожнем, если расчеты упругих деформаций корпуса или контрольные измерения технологических параметров центровки, выполненные не менее чем на трех судах серии, подтверждают такую возможность.

Допускается выполнять центровку валопровода на стапеле (в доке) в случаях, согласованных с Регистром или Заказчиком, когда контрольные измерения параметров центровки валопровода подтверждают сохранение их значений в допускаемых пределах после спуска судна на воду.

В процессе центровки валопровода необходимо исключить возможность касания деталей переборочных сальников с валами. Шестерня или червяк валоповоротного устройства должны быть выведены из зацепления с зубчатым колесом, закрепленным на фланце вала.

Центровка валопроводаЦентровка валопровода должна быть произведена одним из способов:

- по нагрузкам на подшипниках;

- по изломам и смещениям в соединениях валов;

- по положению подшипников относительно теоретической оси валопровода.

Допускается комбинирование перечисленных выше способов на отдельных участках валопровода.

Все операции по центровке валопроводов осуществляются только специализированными бригадами СРП, квалификация которых Регистром признана достаточной и на всех этапах контролируется ОТК. Допустимые параметры расцентровок указываются проектантом или определяются расчетами.

Центровка по нагрузкам на подшипники. Центровка осуществляется на валопроводе при обжатых фланцевых болтах усилиями на штатном уровне. В таком состоянии проверяется, насколько отличаются реакции подшипников от расчетного значения, определяемого из выражения:

где:

- Rк — конструктивная нагрузка на подшипник, кН;

- Q – суммарная масса промежуточных валов, кН;

- n — количество подшипников промежуточных валов.

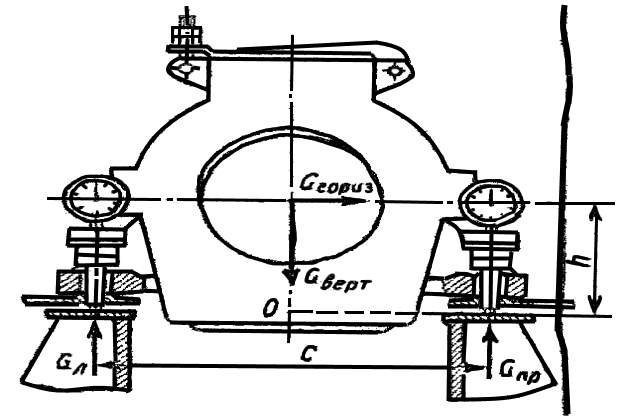

Проверка осуществляется следующим образом. Под крышки подшипников на шейки валов устанавливают промасленный картон для исключения перемещений валов внутри подшипников. На лапы каждого подшипника в отверстия под болты устанавливают по два динамометра (рис. 19).

Для контроля состояния центровки при освидетельствованиях, после ремонта корпуса, подшипников, валопровода, нагружением динамометров добиваются отрыва лап подшипников от опорных прокладок в пределах 0,1 мм. Реакции подшипников в вертикальной Rв и горизонтальной Rг плоскостях определяются выражениями:

где:

- Gл и Сп — показания динамометров, кН;

- q — масса подшипника, кН;

- с и – конструктивные размеры, мм.

Центровка на данном этапе признается удовлетворительной, если выполняются условия:

Проверка центровки завершается определением дополнительных нагрузок на кормовой подшипник двигателя ΔR1 и на носовой подшипник дейдвуда ΔR2, на которые не могут быть установлены динамометры. Их значения определяются расчетным путем по уравнению трех моментов, которые сравнивают с допустимыми значениями, заданными проектантом.

Если все указанные условия выполняются, центровка признается удовлетворительной, нагрузку с динамометров снимают и все подшипники закрепляют на их фундаментах.

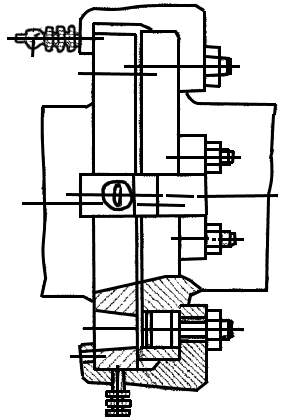

В ряде случаев фактические нагрузки на концевые подшипники двигателя или редуктора и дейдвуда определяют с помощью динамометров, устанавливаемых на фланцы (рис. 20)

По показаниям динамометра 1 определяют усилия стягивания фланцев, а динамометр 4 показывает нагрузку, необходимую для совмещения их по высоте (дополнительную нагрузку на опоры).

Нагрузку на отдельные подшипники регулируют их опусканием для уменьшения и подъемом для увеличения. В горизонтальной плоскости величину реакции, обусловленную выгибом вала, уменьшают сдвигом подшипника в сторону, противоположную выгибу (большего показания одного из динамометров).

При начальной укладке валов в период постройки и при ремонте с заменой и расточкой подшипников центровка проводится аналогичным образом и заканчивается изготовлением опорных прокладок по замерам на фундаментах и установкой на них подшипников.

Если центровка осуществляется на стапеле (в доке), то она считается предварительной и допуски на отклонения реакций уменьшают вдвое. Окончательно центровка проверяется на плаву.

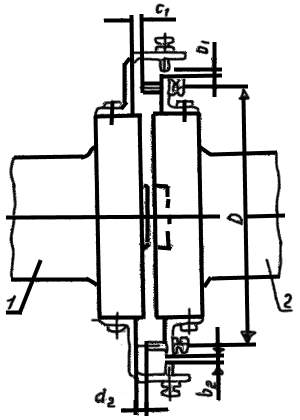

Центровка по изломам и смещениям. Измерение изломов и смещений осей производят на промежуточном валопроводе в условиях полного разобщения всех фланцев и сдвига валов в корму для образования зазоров не менее 2 мм или до полного выхода центровых заточек.

Это интересно: Технические средства ремонта и безопасные методы труда, электродуговая ручная сварка

Смещением называется линейное отклонение концевых точек осей смежных валов в зоне проведения измерений.

Изломом называется непараллельность осей смежных валов, оцениваемая их угловым расхождением в размерности мм/м.

Для их определения производят измерение зазоров на двух стрелах, устанавливаемых на фланцах (рис. 21).

Винты стрел регулируют и стопорят таким образом, чтобы при проворачивании валов зазоры на них не достигали нулевого значения (не упирались в стойки). Измерения зазоров на стрелках осупдествляют пластинчатыми щупами при одновременном проворачивании двух смежных валов, для чего в отверстия фланцев устанавливают, но не затягивают, два временных болта, играющих роль поводков.

Измерения производят при каждом повороте валов на 90° в четырех положениях: верх, ЛБ, низ, ПБ. Для удобства вычислений результаты измерений заносят в таблицу специальной формы, образец которой приведен в приложении. Полученные по результатам вычислений значения изломов φ и смещений δ сравнивают с нормами их допустимых значений, установленных на основании расчетов, по ограничению напряжений изгиба. Чем жестче валопровод (большой диаметр и малая длина), тем меньшие допустимые значения получают для δ и φ. (Так, например, при одинаковой длине валопровода нормы уменьшаются вдвое при увеличении диаметра в два раза).

При освидетельствованиях и контрольных проверках в период ремонта ограничиваются только проверками δ и φ с нормативами. При начальной укладке валопровода и выполнением ремонта имеется необходимость регулирования δ и φ, что осуществляется соответствующим перемещением подшипников в вертикальном и горизонтальном направлениях с помощью отжимных болтов (рис. 22). По окончании центровки в этих случаях устанавливают прокладки требуемой толщины и фиксируют подшипники.

Центровка валопровода по положению подшипников относительно теоретической оси валопровода. Эту операцию выполняют при постройке судна, когда двигатель устанавливают до монтажа валопровода, а при ремонте после значительных деформаций корпуса от повреждений или сварки с необходимостью перестановки двигателя на фундаменте или расточке дейдвудных подшипников.

Такую операцию выполняют при удаленных промежуточных и гребных валах с помощью оптических приборов, смонтированных на фланце КВ и мишеней, устанавливаемых в зоне дейдвуда и промежуточной опоры (рис. 23). По базовым мишеням корректируют положение двигателя по отношению к дейдвуду или мортире. После завершения этой операции и креплении двигателя устанавливают подшипники с закрепленными на них мишенями, добиваясь совмещения последних с оптической осью двигатель — дейдвуд. По окончании регулировок изготовляют и устанавливают опорные прокладки соответствующих толщин и крепят подшипники.

Проверка центровки и монтажа. Независимо от применяемых методов проверки центровки сдача валопровода заказчику и Регистру производится по окончании ходовых испытаний. Валопровод считается принятым, если при работе главного двигателя на номинальной мощности не будет наблюдаться:

- повышенный нагрев подшипников дейдвуда, промежуточных и упорного валов выше установленных норм;

- вибрация подшипников и их фундаментов, соединительных муфт и редукторов;

- повышенные протечки через уплотнения;

- работа подшипников верхней половиной.

Наличие указанных явлений, выявленных в процессе эксплуатации и зафиксированных в документации, является основанием для назначения проверки центровки валопровода.

ТО валопроводов и дейдвудиых устройств

Элементы ВВК проектируются и изготавливаются с солидными запасами прочности и обладают высокой надежностью при условии надлежащего ухода за ними в процессе эксплуатации. ТО этих элементов предусматривает регулярный контроль за техническим состоянием и выполнение профилактических мероприятий по обеспечению нормального функционирования. Планами ТО предусматривается выполнение следующих операций.

Промежуточные и упорные валы. На ходу судна повахтенный контроль состояния подшипников с проверкой их температуры термометрами или ощупыванием и уровня масла в резервуарах, оценка его состояния. Температура исправных подшипников меняется в небольших пределах в зависимости от температуры охлаждающей воды и степени загрузки судна, когда может изменяться центровка вала и реакции на его опорах.

Состояние масла оценивается по его прозрачности и появлению пузырьков воды. Потемнение масла говорит о его старении, обводнение о повреждении системы охлаждения.

При смене масла проверяется характер отложений в поддонах. Наличие металлической пыли укажет на износ или повреждение подшипника.

Проведением обстукивания гаек проверяется состояние креплений подшипников и фланцевых соединений вала. Производится это на стоянке судна с периодичностью, предусмотренной планом-графиком. Вне плана такие операции проводят при появлении признаков их ослабления: повышение уровня вибрации, появление темной пыли на стыках фланцев, обнаружение сдвига меток на смежных фланцах, наносимых при обработке фланцев (спаривании валов). Кроме проверки крепежа при повышенной вибрации обстукивают и проверяют фундаментыУстановка и центровка фундаментной рамы подшипников на наличие в них трещин.

При подозрениях на износ проверяют состояние шеек вала и величины зазоров в подшипниках.

Обращается внимание на состояние защитной окраски, которая кроме предупреждения коррозии от конденсата служит хорошим индикатором трещин. В местах отслоений окраску восстанавливают.

Дейдвуд при смазке маслом. Контроль давления и расхода воды, подаваемой в дейдвуд. Контроль только по давлению недостаточен.

Регулировка сальника на приемлемый уровень проточек и температуры.

(При необходимости добавления в сальник колец набивки производить эту операцию только при условии отсутствия давления воды со стороны дейдвуда, для чего использовать специальное запорное устройство, а при его отсутствии создавать необходимый дифферент на нос или проводить укупорку дейдвуда («подвязать галстук») с помощью водолазов. Несоблюдение этих условий может создать экстремальную ситуацию в виде затопления кормового отсека или тоннеля гребного вала).

Контроль просадки гребного вала на подшипниках дейдвуда предусмотренных инструкцией средствами.

Дейдвуд при смазке маслом. Регулярный контроль уровня масла в напорных бачках.

Контроль уровня протечек масла по объемам его добавления с регистрацией в документации. При протечках выше установленных норм допускается переход на использование более вязких сортов масла, оговоренных в инструкции по эксплуатации.

Контроль температуры масла в системе и температуры подшипников, не допуская ее повышение выше 60°С. При необходимости использовать принудительную циркуляцию, подключать систему охлаждения.

Контроль состояния системы компенсации давления в кормовом уплотнении. Повышение в ней уровня масла свидетельствует о повреждении носовой манжеты, а появление воды о повреждении кормовых манжет.

Регулярный отбор проб масла с проверкой наличия воды, частиц металла, содержания хлоридов, показателей старения масла.

Не реже 1 раза в год контролировать просадку вала на подшипниках с анализом изменения зазоров в них и обеспеченности достаточного слоя баббита.