Ротационный насос в судовых системах занимает особое место и обеспечивает надежную и эффективную работу механизмов. Эти устройства, известные также как насосы объёмного действия, играют ключевую роль в перекачивании жидкостей различной вязкости – от пресной воды и топлива до масел и химикатов. Их широкое применение обусловлено способностью создавать высокий напор и поддерживать стабильную подачу даже при переменной скорости вращения. В отличие от центробежных насосов, где перекачивание жидкости происходит за счёт центробежной силы, ротационные насосы на судне работают по принципу вытеснения, перемещая фиксированный объём жидкости в каждом цикле.

В данном материале мы подробно рассмотрим классификацию и принцип работы ротационных насосов, применяемых на судах. Мы познакомимся с их основными типами – от лопастных и фигурно-роторных до шестеренчатых и винтовых, – а также разберем особенности их конструкции и области применения в судовых системах, что позволит лучше понять их роль в обеспечении бесперебойной работы судна.

Общие сведения о ротационных насосах

Ротационные насосы – типы и особенности работы на суднеРотационные насосы находят особенно широкое применение на теплоходах и используются главным образом при перекачивании жидкостей с повышенной вязкостью.

Всасывающий и нагнетательный процессы у насосов этой группы осуществляются благодаря непрерывному вращательному движению роторов. Классификация ротационных насосов зависит от формы и конструктивного выполнения роторов, поэтому эти насосы можно разделить на:

- лопастные насосы;

- насосы с фигурными роторами;

- шестеренчатые насосы;

- винтовые насосы.

Рассмотрим преимущества и недостатки ротационных насосов. К достоинствам ротационных насосов относятся:

- равномерная подача жидкости;

- малые габариты и малый вес;

- большое число оборотов, что обеспечивает значительную производительность при малых габаритах;

- возможность применения быстроходных двигателей напрямую.

Недостатками ротационных насосов следует считать:

- необходимость в тщательной пригонке по большой поверхности трущихся частей;

- малую всасывающую способность большинства из них.

Лопастные и фигурно-роторные насосы

Ротационные Лопастные насосы и их эксплуатация на суднелопастные насосы просты по конструкции, надежны в работе и удобны в эксплуатации. Следует также отметить, что насосы этого типа с числом лопастей больше двух при подводе к ним жидкости под давлением могут быть использованы в качестве двигателя. Рассмотрим основные параметры и применение лопастных насосов на судне.

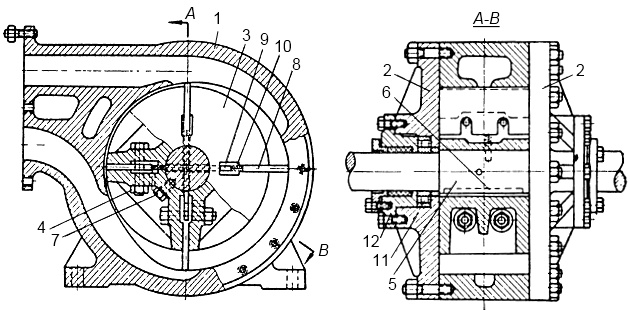

На некоторых судах промыслового флота четырехлопастные насосы, получающие жидкость от насоса аналогичной конструкции, применяются для привода таких вспомогательных механизмов, как брашпили и лебедки. На рис. 1 показаны общий вид (а) и схема (б) двухлопастного насоса простейшей конструкции, применяемого в качестве масляного насоса небольших двигателей внутреннего сгорания.

Насос состоит из круглого, расточенного изнутри корпуса 1, имеющего в нижней части приемный и отливной патрубки. Внутри корпуса эксцентрично устанавливается ротор 2, соприкасающийся с корпусом в нижней части. В роторе имеется сквозной диаметральный паз, в который вставлены две лопасти 3, прижимаемые к внутренней поверхности корпуса пружинами, помещенными между лопастями. Ротор имеет шейки, которые скрепляют обе его половины и лежат в подшипниках; одна шейка лежит в подшипнике корпуса, а другая, большей длины, выходит через подшипник крышки наружу. На этой шейке закрепляется приводная шестерня или звездочка. При вращении ротора по часовой стрелке лопасть, проходящая левый (всасывающий) патрубок, создает за собой разрежение, в результате чего осуществляется всасывание жидкости, которое продолжается до момента подхода этой лопасти к нагнетательному патрубку. Вторая лопасть в этот момент перекрывает всасывающий патрубок и при своем дальнейшем вращении нагнетает жидкость через правый патрубок.

В процессе эксплуатации насоса происходит износ лопаток, увеличивается зазор между боковыми стенками корпуса и ротором, а также между корпусом и окружностью ротора в нижней части. Равномерный износ лопастей по окружности не оказывает заметного влияния на работу насоса; увеличение же торцовых зазоров и зазора в нижней части уменьшает объемный КПД, поэтому величина их не должна превышать 0,25 мм.

Двухлопастные насосы создают давление 5-6 ат (490-587 кн/м2) и подают жидкость неравномерно. Для получения более равномерной подачи и высокого напора применяются многолопастные насосы с числом лопастей от 4 до 12.

Читайте также: Судовые насосы и их эксплуатационные характеристики

Многолопастные насосы российской конструкции могут создавать давление до 70 ат (6 820 кн/м2).

Теоретическая производительность насоса с двумя лопастями за один оборот ротора равна удвоенному объему рабочей камеры насоса.

Для вычисления производительности введем следующие обозначения (см. рис. 1, б):

- Sк – площадь ACBDEH, являющаяся поперечным сечением рабочей камеры насоса;

- Sр = πr2 – площадь поперечного сечения ротора;

Sс – площадь сегмента ABK (

);

- S0 – площадь поперечного сечения корпуса;

- l – длина хорды AB.

Площадь рабочей камеры насоса (заштрихованная часть) равна:

Определив площадь поперечного сечения рабочей камеры, можно подсчитать производительность насоса:

где:

- R – радиус корпуса, дм;

- r – радиус ротора, дм;

- l – длина хорды, дм;

- b – ширина корпуса, дм;

- η0 – объемный КПД, равный 0,7-0,85;

- n – число оборотов в минуту.

На рис. 2 изображен гидравлический двигатель, работающий по принципу лопастного насоса.

Гидродвигатели подобного типа используются на судах в качестве Брашпили и шпили: конструкции и принципы работыприводов к брашпилям и лебедкам.

Гидродвигатель имеет литой чугунный корпус 1, снабженный двумя фланцами для присоединения трубопроводов. С боков корпус закрывается крышками 2, поставленными на бумажные прокладки. Внутренняя поверхность корпуса обработана по криволинейному контуру, часть которого составляют две дуги различного радиуса, проведенные из общего центра, а участки контура между дугами соединены плавными симметричными кривыми. В расточенный корпус помещен цилиндрический ротор 3, боковая поверхность которого прилегает к расточенному корпусу на дуге меньшего радиуса, а со стороны большего радиуса между корпусом и ротором образуется канал постоянного сечения на дуге 115-120°.

Ротор, состоящий из четырех частей, соединенных одна с другой болтами 4, закрепляется непосредственно на грузовом валу 5 лебедки при помощи шпонки 6 и стопорного винта 7. Между частями ротора имеются радиальные пазы, в которые по точной скользящей посадке помещены четыре лопатки 8.

Диаметрально расположенные лопатки распираются стержнями 9 и пружинами 10, поэтому они все время оказываются плотно прижатыми к внутренней поверхности корпуса.

Во избежание заклинивания лопаток и возможности некоторой «игры» их при неравномерной выработке корпуса между лопатками и стержнями со стороны пружин при монтаже оставляют зазор 1,5-2 мм.

Вал 5, опирающийся на роликовые подшипники 11, выходит из корпуса через уплотнительные сальники 12. Боковой зазор между торцами ротора и крышками должен составлять 0,05-0,06 мм на сторону.

Насос, обслуживающий гидродвигатель, установленный в моторном отделении, имеет точно такую же конструкцию и приводится в действие от электродвигателя.

Жидкость, подаваемая насосом в гидродвигатель, предположим, через верхний патрубок, оказывает давление на лопатку, приводит ротор во вращение и, пройдя через гидродвигатель по нижнему патрубку, уходит к насосу. Изменение стороны вращения ротора осуществляется путем изменения направления подвода жидкости к гидродвигателю. Для этой цели служит специальный распределительный золотник, установленный на посту управления механизмом.

Гидродвигатели этого типа при простой и компактной конструкции надежны в работе, обладают длительным сроком службы, бесшумны и удобны в эксплуатации. В качестве рабочей жидкости при плавании в северных морях применяется специальное масло температурой замерзания -40 °C, а при работе в южных широтах может быть использован любой Масла для вспомогательной судовой техникисорт масла.

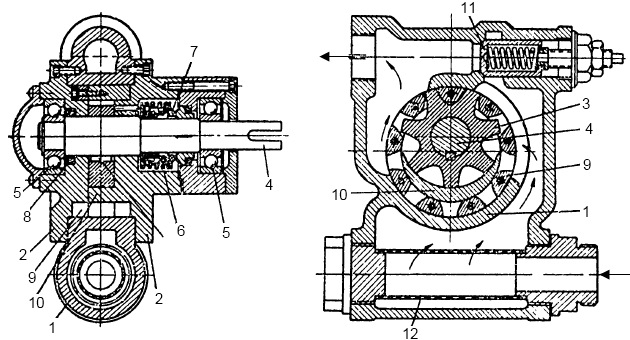

На рис. 3 показана одна из разновидностей конструкции фигурно-роторного насоса, применяемого на судах для перекачки нефтепродуктов.

Насос состоит из чугунного корпуса 1 и чугунных крышек 2, между которыми с малым осевым зазором помещается звездообразный стальной внутренний ротор 3. Ротор 3 закреплен на приводном валике 4, лежащем на шарикоподшипниках 5. Выход вала из корпуса с одной стороны уплотнен сильфонным вращающимся сальником 6 с маслостойким графитовым кольцом 7, а с другой – уплотнением 8 типа «Зиммеринг».

Зубцы внутреннего ротора входят в вырезы внешнего ротора 9, наружная поверхность которого по точной скользящей посадке подогнана к расточенной цилиндрической поверхности корпуса 1. Внутренняя поверхность внешнего ротора 9 точно подогнана по поверхности сегмента 10, выполненного заодно с правой крышкой.

Насос снабжен предохранительным клапаном 11. При вращении внутреннего ротора в направлении, указанном стрелкой, он увлекает за собой внешний ротор, и поскольку последний расположен по отношению к внутреннему ротору эксцентрично, то на части оборота зубцы внутреннего ротора выходят из вырезов внешнего ротора и создают, таким образом, подсасывающее действие.

Жидкость заполняет впадины внутреннего ротора и вырезы внешнего, проносится в них вдоль сегмента и выталкивается на второй части оборота в нагнетательную полость.

Насосы такой конструкции при тщательной подгонке трущихся поверхностей и хорошей очистке поступающей жидкости от механических примесей имеют длительный срок службы и просты в эксплуатации.

Рекомендуется раз в неделю производить осмотр и чистку приемного фильтра 12.

Шестеренчатые и винтовые насосы

Ротационный насос шестеренчатого типа благодаря компактности, простоте устройства, надежности в работе, длительному сроку службы, удобству привода и монтажа широко используется для перекачки Топлива, смазочные масла и их обработкатоплива и масла. Эти насосы изготовляются с прямозубыми и косозубыми шестернями, а также с шестернями, имеющими шевронные зубья.

Насосы с прямозубыми шестернями проще и дешевле в изготовлении, но уступают в производительности и равномерности подачи насосам, имеющим шестерни с косым и шевронным зубом.

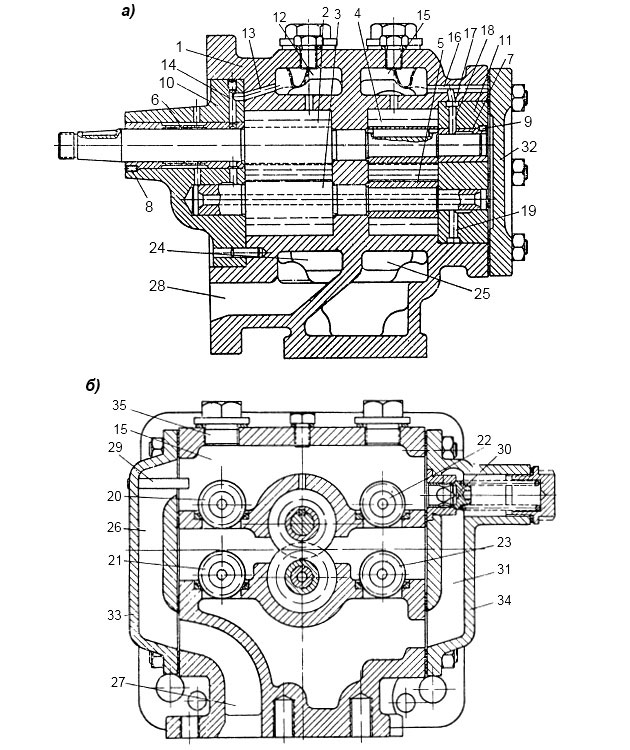

Шестеренчатые насосы выполняются с постоянным и переменным направлением подачи жидкости. У последних при изменении направления вращения шестерен изменяется на обратное и направление подачи. Такой насос, навешенный на двигатель, не может быть использован для смазки реверсивного двигателя, так как он при реверсе будет отсасывать масло от трущихся поверхностей. Для этой цели необходим насос, обеспечивающий постоянное направление подачи при любом направлении вращения шестерен. На рис. 4 показан масляный шестеренчатый насос судового дизеля мощностью 300 э. л. с. (220 квт).

а – продольный разрез; б – поперечный разрез

В литом корпусе 1 размещены четыре прямозубые шестерни 2, 3 и 4, 5, попарно сцепляющиеся одна с другой. Шестерни 2 и 3 выполнены как одно целое с валиками, шестерня 4 закреплена на ведущем валике при помощи шпонки, а шестерня 5 свободно насажена на ведомом валике. Шейки ведущего валика лежат в бронзовых втулках 6, 7, закрепленных стопорными винтами 8, 9 в крышках 10, 11 корпуса. Шейки ведомого валика втулок не имеют. Смазка к передним подшипникам подводится из нагнетательной полости 12 по каналам 13 и 14, а к задним – из полости 15 через отверстие 16, кольцевую выточку 17 и сверления 18 и 19. Шестерни 4, 5 забирают масло из расходного масляного бака и нагнетают его в Масляные системы судов морского флотамасляную систему двигателя, а шестерни 2, 3 засасывают масло из картера и возвращают его в расходный бак.

Каждая пара шестерен снабжается четырьмя шариковыми клапанами 20, 21, 22, 23, два из которых – 21 и 23 – всасывающие, а два – 22 и 20 – нагнетательные. Шарики лежат в бронзовых гнездах и имеют с ними контакт по линии. При отливке корпуса предусматриваются две отделенные одна от другой всасывающие полости 24, 25 и две нагнетательные полости 12 и 15, соединенные с патрубками литыми каналами.

При вращении ведущей шестерни 4 по часовой стрелке с левой стороны в полости между клапанами создается разрежение, левый клапан 21 открывается, жидкость через него подходит к шестерням и захваченная впадинами между зубьями проносится по окружности и нагнетается в правую межклапанную полость. Под действием давления, создавшегося в результате нагнетания жидкости в эту полость, правый нагнетательный клапан 22 открывается и через него жидкость поступает в полость 15, из которой по каналу 26 уходит к нагнетательному патрубку 27.

При обратном вращении шестерен разрежение создается в правой межклапанной полости: жидкость засасывается через правый всасывающий клапан 23, проносится к левой полости и через нагнетательный клапан 20 уходит по каналу 26 в том же направлении.

Аналогичным образом работают шестерни 2, 3. Жидкость к ним подводится по каналу 28, а нагнетается по каналу в крышке, идущему параллельно каналу 26.

Для предотвращения попадания шариков в отливные каналы установлены отражательные штифты 29. При чрезмерном повышении давления в нагнетательной полости жидкость через предохранительный клапан 30 перепускается по каналу 31 во всасывающую полость.

Для удобства монтажа шестерен насос снабжается передней 10 и задней внутренней 11 крышками; передняя крышка крепится к корпусу винтами, а задняя прижимается к гнезду корпуса внешней крышкой 32. Для постановки шариков в гнезда имеются боковые съемные крышки 33 и 34, поставленные на прокладки из плотной бумаги.

При эксплуатации насоса происходит постепенное увеличение радиальных и боковых зазоров между шестернями и корпусом. Уменьшение радиальных зазоров возможно только путем постановки в гнезда шестерен втулок с последующей расточкой; боковые зазоры можно компенсировать подшабриванием соответствующих плоскостей крышек. Вследствие сжатия жидкости во впадине рабочего зуба создается распирающее усилие, которое вызывает односторонний износ подшипников. Для устранения этого явления в крышках 10 и 11 выфрезерованы канавки, соединяющие зону сжатия с межклапанным пространством насоса. При разработке рабочих полей клапанных гнезд производится пригонка клапанов, осуществляемая легким постукиванием стальных шариков по бронзовым гнездам при помощи отрезка трубы, пропускаемого в корпус через отверстия 35.

Будет интересно: Насосы вытеснения и основные принципы действия на судне

При 1 600 об/мин левая пара шестерен 2 и 3, отсасывающая масло из картера и нагнетающая его через фильтр и маслоохладитель в расходный бак, имеет производительность 72 л/мин, а производительность правой пары шестерен 4 и 5, которые забирают масло из расходного бака и прогоняют его через системы двигателя в картер, равна 60 л/мин. Вследствие этого уровень масла в картере двигателя не поднимается выше приемного патрубка отсасывающей секции насоса.

Устройство насосов на судне, таких как шестеренчатые насосы с односторонним вращением, отличается простотой и нашли широкое применение, поскольку они не имеют клапанов, в отличие от насосов с переменным направлением вращения.

За один оборот шестерен теоретическая производительность насоса должна быть равной объему впадин между зубьями обеих шестерен. Если предположить, что объем зуба равен объему впадины, то за один оборот обеих шестерен насос подаст в отливную полость объем жидкости, равный объему кольца, наружный и внутренний диаметры которого будут соответственно равны диаметрам окружности головок и впадин, а ширина будет равна ширине шестерни:

где:

- Dг – диаметр окружности головок, м;

- Dв – диаметр окружности впадин, м;

- b – ширина шестерни, м.

Если шестерни насоса делают n об/мин при коэффициенте наполнения ηн, то действительная производительность насоса может быть подсчитана по формуле:

Коэффициент наполнения ηн лежит в пределах 0,7-0,9 и зависит от:

- плотности соединений;

- вязкости жидкости;

- температуры;

- окружной скорости шестерен.

Для обеспечения хорошего заполнения скорость на начальной окружности шестерен не должна превышать 5 м/сек.

Мощность, потребляемая шестеренчатым насосом, вычисляется по формуле:

где:

- Q – производительность насоса, л/мин;

- γ – удельный вес, кГ/м3;

- H – высота напора, м;

- ηм – механический КПД насоса, равный 0,95-0,98;

- KE – коэффициент вязкости, определяемый по эмпирической формуле:

где:

- E° – вязкость, °Э;

- v – окружная скорость на начальной окружности шестерен, м/сек;

- pн – давление нагнетания, кГ/см2.

Диаметр начальной окружности шестерен может быть ориентировочно определен по следующей эмпирической формуле:

где:

- Q – производительность насоса, л/мин;

- n – число оборотов шестерен в минуту.

Число зубьев шестерен z обычно равняется 6-10, при этом необходима коррекция зацепления, так как при числе зубьев меньше 14 у шестерен с углом зацепления 20° происходит подрезание ножки зуба.

Наиболее распространенный способ коррегирования основан на небольшом смещении режущего инструмента от оси шестерни при ее нарезании. Если обозначить величину смещения инструмента c, а модуль шестерни

m, то отношение

называется коэффициентом коррекции.

Величина этого коэффициента зависит от числа зубьев шестерен и может быть определена по следующему эмпирическому соотношению (для шестерен с z < 30):

В результате коррегирования наружный и внутренний диаметры шестерни увеличиваются на 2c при неизменном начальном диаметре. Благодаря этому ножка зуба укорачивается, а головка удлиняется; зуб при нарезании получается более заостренным, подрезания его не происходит. Расстояние между центрами шестерен после коррегирования становится больше на величину:

где:

- K – коэффициент коррекции;

- m – модуль.

Диаметр окружности головок коррегированных шестерен подсчитывается по формуле:

где:

m – модуль зацепления, равный

мм;

- Dн – начальный диаметр шестерни, мм;

- K – коэффициент коррекции.

Диаметр окружности впадин определяется по формуле:

При коррегировании происходит заострение зуба, которое не должно быть чрезмерным, ширина зуба на окружности выступов не должна быть меньше 0,25m. Ширина шестерен:

Если необходимо получить более точные результаты, расчет шестеренчатых насосов можно вести по способу проф. Сурвилло.

Наряду с шестеренчатым насосом на судах широко применяют ротационный насос винтового типа.

Винтовые насосы выполняются:

- одновальными,

- двухвальными,

- трехвальными.

Для чего применяются винтовые насосы?

Винтовые насосы применяются для перекачивания любых жидкостей, но лучше работают на жидкостях с повышенной вязкостью.

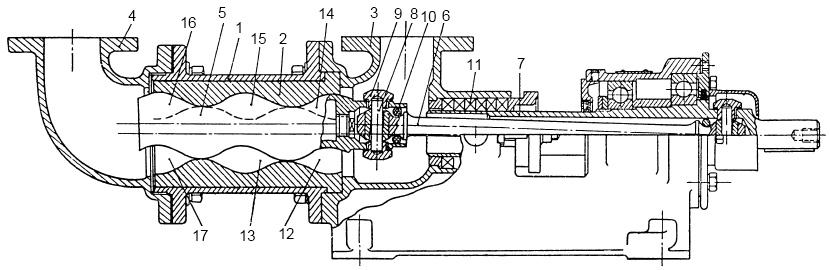

На рис. 5 показан одновальный винтовой насос, применяемый для циркуляционной перекачки масла и топлива.

Он состоит из стального цилиндрического корпуса 1, внутрь которого вставляется втулка 2 из специальной топливостойкой резины. К корпусу крепятся на болтах всасывающий 3 и нагнетательный 4 патрубки. При креплении к корпусу всасывающего патрубка между фланцами защемляется буртик резиновой втулки, удерживающий ее от вращения. Во втулку, имеющую полого нарезанную двухзаходную резьбу, вставляется полого нарезанный, но однозаходный стальной червяк 5, шлифованный по наружной поверхности. Червяк и втулка в собранном виде показаны на рис. 6.

Правый конец червяка при помощи особого шарнирного соединения связан с тягой 6 (см. рис. 5), проходящей внутри втулки 7, к которой при помощи аналогичного шарнирного соединения прикреплен другой конец тяги. Втулка 7 лежит на двух шарикоподшипниках и получает вращение от электродвигателя. Шарнирное соединение состоит из штыря 8, закрепленного своими концами в стенках червяка с помощью гаек 9. На среднюю часть штыря с определенным зазором надевается головка тяги. Для плавности работы в соединение вводится резиновое амортизирующее кольцо 10. Между втулкой 7, выходящей в зону всасывающей полости, и корпусом во избежание подсоса воздуха из атмосферы помещается сальниковая набивка 11. Втулка 7, получающая вращение от электродвигателя, через тягу 6 и концевые шарнирные соединения передает вращение червяку 5.

Благодаря соответствующей внутренней конфигурации резиновой втулки червяк одновременно приобретает возвратно-поступательное движение в вертикальной плоскости, сопровождающееся качательным движением тяги относительно концевых шарниров. Зазоры между головками тяги и штырями обеспечивают возможность необходимого движения. На рис. 5 червяк показан в верхнем положении, при котором в нижней части втулки образуются полости 12, 13 и 17, заполняющиеся жидкостью, в результате создающегося в них разрежения при резком подъеме червяка. Повернувшись на 180°, червяк займет нижнее положение, показанное на чертеже пунктиром, при этом в верхней части образуются полости 14, 15 и 16 пониженного давления.

В момент поворота червяка его виток соединяет полость 12 с полостью 15, а также полость 13 с полостью 16, и жидкость, вытесняемая падающим червяком, перетекает из полости 12 в полость 15, а из полости 13 в полость 16, лежащую на входе в нагнетательный патрубок. Когда червяк снова приходит в верхнее положение, жидкость из полости 14 перепускается в полость 13, а из полости 15 вытесняется в полость 17.

Предлагается к прочтению: Судовые поршневые насосы – параметры и конструктивные особенности

Насос данной конструкции, используемый в качестве топливоперекачивающего, развивает производительность 10 м3/ч при наружном диаметре корпуса 170 мм и рабочей длине втулки 260 мм. Мощность двигателя насоса при этом равна 5 л. с. (3,6 квт) при давлении нагнетания 25 м вод. ст. и при 1 450 об/мин. На траулерах типа «Россия» подобные насосы используются также в качестве осушительных, развивающих производительность 30 м3/ч при 1 000 об/мин.

При эксплуатации винтовых насосов с резиновой втулкой категорически запрещается пуск насоса при отсутствии жидкости во всасывающем патрубке, так как работа всухую вызывает моментальное оплавление и даже горение втулки.

При нормальной эксплуатации насоса втулка может работать несколько лет, после чего ее заменяют запасной, и насос вновь используют по назначению.

В процессе работы втулки и шарнирные соединения разрабатываются и их заменяют по мере надобности.

К положительным качествам этих насосов следует отнести:

- высокую производительность при малых габаритах;

- равномерную подачу жидкости;

- способность перекачивать жидкость при любом положении корпуса.

Вследствие значительных потерь на трение эти судовые насосы обладают невысоким КПД (0,55-0,6).

На рис. 7 показан двухвальный винтовой насос.

Подобные насосы, способные развивать напор до 100 м вод. ст., используются на рефрижераторных траулерах типа «Пушкин» в качестве масло- и топливоперекачивающих насосов.

Насос имеет литой чугунный корпус 1 с приливом для крепления предохранительного клапана 2 и фланцами 3 для присоединения крышек 4. Корпус снабжен также двумя фланцами для присоединения Трубопроводы, арматура и устройство судовых системприемного трубопровода, подходящего к полости а, и отливного трубопровода, отходящего от полости б.

Во внутреннюю расточенную часть корпуса с зазором по окружности 0,05 мм помещены два нарезных вала; ведущий вал 5 имеет двухзаходную ленточную резьбу правого вращения, а ведомый вал 6 снабжен такой же резьбой левого вращения. Витки резьбы одного вала плотно входят во впадины резьбы другого вала.

Для обеспечения взаимного осевого положения валов на них предусмотрены круговые выступы 7. Концы валов опираются на бронзовые скользящие подшипники 8, работающие в хороших условиях смазки и снабженные лабиринтовым уплотнением.

При вращении ведущего вала по направлению стрелки жидкость захватывается впадинами резьбы червяков из полости а, поступательно, подобно гайке, движется вдоль червяков и нагнетается в полость б. Вследствие разности давлений в приемной и нагнетательной полостях червяки испытывают осевое усилие, направленное в сторону приемной полости. Для разгрузки червяков от осевого усилия в ведущем валу просверлен осевой канал, выходящий на левый торец; жидкость из нагнетательной полости по этому каналу поступает под левый торец ведущего вала и по сверлению в упорной шайбе 9 проходит под торец ведомого вала. Сверление ведомого вала служит для перетекания масла, попавшего под передний торец этого вала, в камеру всасывания.

Эти сверления снимают осевую нагрузку и обеспечивают также хорошую смазку упорных торцов валов и их подшипников. Выход ведущего вала из корпуса уплотняется сальником 10, и дополнительно к этому передний подшипник ведущего вала имеет лабиринтовое уплотнение.

При эксплуатации насоса необходимо следить, чтобы он был заполнен жидкостью, и ни в коем случае не запускать его всухую, так как это приведет к сильному разогреву червяков и заклиниванию подшипников. Запускать насос необходимо при открытых всасывающем и отливном клапанах.

На рис. 8 показан трехвальный винтовой вертикальный насос, применяемый на транспортных рефрижераторах типа «Прибой» в качестве циркуляционного масляного насоса для смазки главного двигателя.

Насос состоит из чугунного корпуса 1, отливаемого заодно со всасывающим 2 и нагнетательным 3 патрубками, к которым присоединяются всасывающий и нагнетательный трубопроводы. С торцов корпус закрывается глухой нижней крышкой 4 и верхней крышкой 5, через которую выходит наружу центральный, приводимый от электромотора нарезной вал 6. Выход вала из корпуса уплотняется сильфонным сальником 7. Центральный вал, лежащий на подшипниках скольжения 8, 9 и снабженный опорным буртом 10, имеет пологую резьбу специального профиля, которая точно подгоняется по резьбе двух боковых нарезных валов 11, 12. Эти боковые валы имеют подшипники 13 только в нижней части. Все три вала с минимальным зазором (0,05 мм) помещаются во вставке 14, расточенной по наружной поверхности валов.

При вращении центрального вала боковые винты также приходят во вращение и в процессе выхода выступов резьбы центрального вала из впадин резьбы боковых червяков в последних создается разрежение и жидкость заполняет впадины. Поскольку резьбы валов плотно сцепляются друг с другом, жидкость не может вращаться вместе с валами, и вынуждена двигаться вдоль валов к нагнетательному патрубку.

Двух- и трехвальные винтовые насосы широко распространены на современных морских судах благодаря:

- малым габаритам и весу;

- высокой производительности;

- способности создавать высокое давление (200 атм и выше);

- высокому КПД (80-90 %);

- равномерной подаче жидкости;

- длительному сроку службы.