Безопасная и эффективная эксплуатация судна неразрывно связана с функционированием целого комплекса жизненно важных систем. Среди них особое место занимают трубопроводные системы, обеспечивающие транспортировку различных рабочих сред, а также связанные с ними арматура и приводы управления. Эти элементы являются основой для работы многих судовых механизмов и систем, включая те, что отвечают за поддержание остойчивости, удаление нежелательной жидкости и предотвращение загрязнения окружающей среды. Данный материал посвящен детальному рассмотрению ряда ключевых судовых систем. В первую очередь будет приведена классификация судовых систем, с акцентом на их функциональное назначение и конструктивные особенности.

Особое внимание будет уделено трубопроводам как важнейшему элементу этих систем: будут рассмотрены типы труб, способы их соединения, требования к материалам и прокладке. Не менее важной частью являются арматура (клапаны, задвижки, краны и др.) и приводы управления ею (ручные, пневматические, электрические, гидравлические), обеспечивающие регулирование потоков рабочих сред и безопасность эксплуатации. Необходимо отметить, что приведенный материал актуален на период существования СССР и будет рассматриваться с позиции истории.

Классификация систем и их конструктивные элементы

Что такое судовые системы?

Судовые системы – это совокупность специализированных трубопроводов с механизмами, аппаратами, приборами и устройствами, предназначенных для выполнения определенных эксплуатационных функций. Трубопровод системы представляет совокупность труб и арматуры, предназначенных для перемещения жидкостей, паров и газов.

Разнообразие функций, выполняемых Судовые системы бытового водоснабжениясудовыми системами, обусловливает многообразие их конструктивных форм. Классификация судовых систем насчитывает более шестидесяти видов систем. Все суда, независимо от назначения, оборудуются многими из них, а часть судов имеет, кроме того, специфические системы (ледоколы, танкеры, буксиры-спасатели, транспортные рефрижераторы и др.).

Классификация судовых систем морских судов приведена в табл. 1.

| Таблица 1. Классификация общесудовых систем морских судов | ||

|---|---|---|

| Группы систем | Подгруппы систем | Системы, составляющие группы и подгруппы |

| Трюмные | Осушительные | Осушительные, водоотливные |

| Балластные | Креновые, балластные, дифферентные | |

| Противопожарные | Водяные противопожарные | Водотушения, спринклерные, водораспыления, тонкораспыленной воды, орошения помещений |

| Пожарной сигнализации | Пожарной сигнализации (дымовые и электрические) | |

| Парогазовые объемного тушения | Паротушения, газотушения, жидкостные, инертных газов | |

| Пенотушения | Химической и воздушно-механической пены | |

| Искусственного микроклимата | Вентиляции | Естественной и искусственной вентиляции |

| Отопления | Парового, водяного, воздушного отопления | |

| Охлаждения | Охлаждения воздуха провизионных кладовых, морозильных камерах, рефрижераторных трюмах | |

| Осушения воздуха | Осушения воздуха в грузовых трюмах сухогрузных и наливных судов | |

| Кондиционирования воздуха | Кондиционирования воздуха в жилых и служебных помещениях | |

| Санитарные | Бытового водоснабжения | Питьевой, мытьевой и забортной воды |

| Канализации | Фановые и сточные | |

| Специальные для нефтеналивных судов | Погрузочно-разгрузочные | Грузовые, зачистные |

| Газоотводные | ||

| Подогрева вязких нефтепродуктов | ||

| Мойки танков | ||

На наливных судах, помимо общесудовых, имеются специальные системы:

- грузовая,

- зачистная,

- газоотводная,

- мойки танков и др.

Основные конструктивные элементы судовых систем следующие:

- трубы и гибкие шланги;

- путевые соединения (для соединения труб и присоединения их к насосам, цистернам и т. д.);

- разветвляющая арматура;

- переборочные стаканы, прокладки;

- арматура запорно-переключающая;

- автоматическая арматура;

- приводы управления арматурой;

- компенсаторы удлинения и сжатия труб под воздействием температуры и изгибов судовых конструкций;

- протекторы;

- цистерны, баллоны, расходные баки и другие емкости;

- подвески и кронштейны для крепления труб и арматуры;

- контрольно-измерительные и сигнальные приборы.

Нагнетание рабочей среды в системах осуществляется:

- насосами,

- вентиляторами,

- компрессорами.

Трубопроводы и арматура систем. Приводы управления арматурой

В данном пункте приведены типы судовых трубопроводов и их характеристики. В судовых системах современных морских судов применяют в основном трубы:

- стальные оцинкованные,

- медные,

- латунные,

- алюминиевые,

- титановые,

- и пластмассовые.

В трубопроводах, предназначенных для перекачивания морской и пресной воды, применяют обычно стальные оцинкованные или бакелизированные (покрытые изнутри бакелитовым лаком), медные, полиэтиленовые или винипластовые трубы. Для водяного пара применяют стальные и медные трубы, а для сжатого воздуха – стальные легированные или биметаллические (футерованные изнутри слоем меди). Вентиляционные трубопроводы изготавливают из стальных или алюминиево-магниевых труб.

В судовых системах применяют в основном трубопроводы круглого сечения; исключение составляют системы вентиляции и кондиционирования, трубопроводы которых преимущественно прямоугольного сечения. Кроме того, материал труб выбирают в зависимости от рабочей среды, ее давления и температуры.

В зависимости от способа изготовления трубы могут быть горячекатаными (ГОСТ 8731-74 и ГОСТ 8732-70) и холоднотянутыми или холоднокатаными (ГОСТ 8733-74 и ГОСТ 8734-75). Рекомендуемый сортамент стальных бесшовных труб для Материалы для трубопроводов судовых системсудовых трубопроводов определяется ограничительной нормалью С1-643-59.

Для судовых трубопроводов применяют трубы из углеродистой стали марок 10 и 20 обычной точности изготовления. Холоднотянутые трубы должны иметь наружный диаметр 6-133 мм с толщиной стенки 1-10 мм, горячекатаные – диаметр 159-426 мм с толщиной стенки 5-14 мм (в зависимости от диаметров труб). Трубы изготовляются длиной 4-12,5 м и поставляются термически обработанными. Трубы, например, диаметром 70 мм с толщиной стенки 3 мм длиной 5 м, изготовленные из стали марки 10, условно обозначают 7×3×5 000 (ГОСТ 8734-75).

Электросварные стальные трубы имеют весьма ограниченное применение в судовых трубопроводах, так как на них при гибке появляются трещины. Применение их требует особого согласования с Регистром СССР.

Водогазопроводные (газовые) трубы (ГОСТ 3262-75) выпускаются оцинкованными, неоцинкованными (черные), с резьбой на обоих концах и без резьбы. Водогазопроводные трубы обозначаются по диаметру резьбы. Оцинкованные трубы должны иметь сплошное цинковое покрытие по всей наружной и внутренней поверхности. Оцинкованная труба, например, с условным проходом 25 мм без резьбы обозначается: О-б/р 25 (ГОСТ 3262-75). Трубы бесшовные из нержавеющей стали (ГОСТ 9940-72) по способу изготовления подразделяются на холоднотянутые (или холоднокатаные) и горячекатаные. Для судовых трубопроводов в основном применяют трубы из нержавеющей стали марки 1×18Н9Т, т. е. трубы, которые содержат:

- 1 % хрома;

- 18 % никеля;

- и 9 % титана.

Длина этих труб от 1,5 до 7 м, поставляются они термически обработанными.

Сортамент медных труб для судовых трубопроводов определяется ограничительной нормалью С1-645-53. Медные трубы бывают тянутыми и прессованными. Для судовых трубопроводов применяют трубы тянутые (или холоднокатаные) из меди марки МЗС. По состоянию материала тянутые трубы изготовляются мягкими (отожженными) и твердыми (без отжига) и обозначаются соответственно М и Т.

Тянутые трубы поставляются длиной от 1 до 6 м (в зависимости от диаметра труб). Медные трубы применяют для трубопроводов с температурой рабочей среды до 230 °С и скоростью потока до 1,2 м/с.

Биметаллические трубы состоят из двух слоев металла: внутреннего слоя меди толщиной 0,6-0,8 мм и наружного стального. Изготовляются биметаллические трубы из стали марки 10 или 20 (ГОСТ 1050-74) и меди марки МЗС (ГОСТ 617-72). Внутренний медный слой является защитным слоем стальной оболочки от коррозии. Биметаллические трубы выпускаются с наружным диаметром от 6 до 370 мм. Применение таких труб позволяет уменьшить расход дефицитных, дорогостоящих медных труб. Эти трубы поставляются длиной 1,5-7 м. Биметаллические трубы применяются для рабочей среды с температурой до 250 °С. Их используют для транспортировки морской воды.

Трубы из дюралюминиевых сплавов бывают тянутыми (путем холодной протяжки и прокатки) и прессованными. Для трубопроводов на судах применяют тянутые трубы из материала АД и АД1, отожженные (М), а также из сплава АМГ-5-6. По размерам тянутые трубы изготовляются наружным диаметром 6-120 мм, с толщиной стенки 0,5-5 мм (в зависимости от диаметра).

Читайте также: Судовые насосы и их эксплуатационные характеристики

Полиэтиленовые трубы изготовляются по техническим условиям ВТУ М-821-60 из полиэтилена марок ПЭ-450, ПЭ-500 и др. Максимальный диаметр полиэтиленовых труб, применяемых для судовых трубопроводов, не превышает 150 мм. В зависимости от номинального (условного) давления напорные трубы из полиэтилена выпускаются следующих типов:

- легкие Л (номинальное давление 2,5 кгс/см2);

- средние С (номинальное давление 6 кгс/см2);

- и тяжелые Т (номинальное давление 10 кгс/см2).

Полиэтиленовые трубы допускается применять при температуре рабочей среды не выше 40 °С. По сравнению со стальными полиэтиленовые трубы обладают малым гидравлическим сопротивлением, не отпотевают; их не нужно покрывать грунтом и изолировать.

Принятые для судостроения условные проходы и соответствующие им наружные диаметры стальных и медных труб приведены в табл. 2.

| Таблица 2. Условные проходы и соответствующие им наружные диаметры стальных и медных труб | |||

|---|---|---|---|

| Условный проход Dу, мм | Диаметр резьбы стальных водогазопроводных труб, мм | Наружный диаметр труб, мм | |

| стальных бесшовных | медных | ||

| 3 | – | 6 | 6 |

| 6 | – | 10 | 9, 12, 14 |

| 10 | 3/8 | 14 | 14, 15, 16 |

| 15 | 1/2 | 17/22 | 18, 22 |

| 20 | 3/4 | 25, 28 | 24 |

| 25 | 1 | 32 | 28, 32 |

| 32 | 11/4 | 38, 40 | 35, 36, 38, 40 |

| 40 | 1 | 45 | 45, 46 |

| 50 | 2 | 57 | 55, 60 |

| 60 | – | 70 | 65, 70 |

| 70 | 21/2 | 76 | 75, 80 |

| 80 | 3 | 89 | 85, 90 |

| 100 | – | 108, 114 | 105, 110 |

| 125 | – | 133, 140 | 130, 135 |

| 150 | – | 159, 168 | 155, 160 |

| 175 | – | 194 | 181, 185 |

| 200 | – | 219, 245 | 206, 210 |

| 250 | – | 273, 290 | 258, 260 |

| 300 | – | 325, 351 | 307, 310 |

| 350 | – | 377 | 357, 360 |

| 400 | – | 428 | – |

Кроме того, государственные стандарты регламентируют условные проходы, условные, рабочие и пробные давления, применяемые для трубопроводов и арматуры.

Условный проход (Dу) – это номинальный внутренний диаметр трубопроводов. Рядом с буквенным обозначением условного прохода Dу ставится цифра, показывающая размер диаметра в миллиметрах (например, Dу 80). При гидравлических расчетах трубопроводов, зная условный проход и стандартную толщину стенки трубы, подбирают ее наружный по стандарту диаметр.

Для трубопроводов, работающих при внутреннем давлении, толщина стенки металлической бесшовной трубы определяется по формуле:

где:

- s – расчетная толщина стенки трубы, мм;

- P – расчетное давление (избыточное) кгс/см2;

- d – наружный диаметр трубы, мм;

σд – допускаемое напряжение, кгс/мм2, принимаемое для стальных бесшовных труб с температурой среды до 300 °С равным

(где: – предел текучести при температуре 20 °С);

- C – прибавка к расчетной толщине стенки, равная 1,5 мм для холоднокатаных и холоднотянутых труб и 2 мм – для горячекатаных и горячетянутых труб.

Окончательно толщина стенки трубы назначается по таблице Регистра СССР в зависимости от температуры рабочей среды.

Трубы после окончательной обработки и сварки должны быть подвергнуты гидравлическому испытанию пробным давлением. Например, приемные, осушительные и балластные трубопроводы, проходящие через цистерны, испытываются на судне при давлении 4 кгс/см2, а не проходящие через цистерны – 2 кгс/см2; грузовая и зачистная системы (напорный трубопровод) – на полуторное рабочее давление в данном трубопроводе (согласно «Правилам классификации и постройки морских судов»).

Что такое пробное давление?

Пробное давление – это предельное кратковременное давление, которое должна выдержать труба при гидравлическом испытании водой, имеющей определенную температуру.

Судовая арматура, предназначенная для расчетного давления более 1 кгс/см2, должна испытываться на прочность пробным давлением, величина которого определяется по формуле (кгс/см2):

где:

- P – рабочее давление, кгс/см2;

- K – коэффициент, принимаемый по табл. 3 ниже;

Условное давление учитывает понижение механических свойств материалов и соединительных элементов вследствие повышенной температуры перемещаемой по ним рабочей среды (относительно температуры воды, принятой для пробного давления). По этому давлению по стандарту подбирают арматуру для судового трубопровода.

| Таблица 3. Параметры и коэффициент (K) материала арматуры | ||||||||

|---|---|---|---|---|---|---|---|---|

| Материал | Рабочая температура, °С, до | 200 | 250 | 300 | 350 | 400 | 430 | 450 |

| Сталь углеродистая | P, кгс/см2, до | 200 | 200 | 200 | 200 | 100 | 100 | 100 |

| K | 0 | 1 | 3 | 5 | 8 | 11 | 17 | |

| Бронза, латунь и медь | P, кгс/см2, до | 200 | 32 | 32 | – | – | – | – |

| K | 1 | 3,5 | 7 | – | – | – | – | |

| Примечание. Таблица заимствована из Правил Регистра СССР и приведена частично | ||||||||

Что такое рабочее давление?

Рабочее давление – это давление перемещаемой среды в трубопроводе при действительной рабочей температуре. Оно должно быть меньше условного и является наибольшим, допускаемым в эксплуатации.

Соединения трубопроводов могут быть неразъемными:

- для стальных труб выполняются сваркой;

- для медных – сваркой и пайкой.

Регистр СССР разрешает применять путевую Арматура судовых систем – классификация, особенности эксплуатацииарматуру судовых систем, выполненную из чугуна, стали и бронзы.

Фланцевые соединения обычно бывают у трубопроводов с условным проходом Dу>32 мм. В зависимости от крепления фланцев к трубе их подразделяют на три типа:

- приварные,

- навертные,

- и свободные.

Преимущество свободных фланцев по сравнению с приварными состоит в том, что они облегчают монтаж, свободно поворачиваются до совпадения отверстий, а также допускают применение стали при цветном материале трубопровода, что экономичнее. Поэтому они получили большое распространение.

Фланцевые соединения трубопроводов применяются при давлении Pу⩽64 кгс/см2. Непроницаемость трубопроводов с фланцевыми соединениями достигается постановкой между фланцами прокладок, материал которых выбирают в зависимости от давления, температуры и свойств перемещаемой среды (табл. 4).

| Таблица 4. Параметры для выбора прокладочного материала между фланцами трубопровода | |||

|---|---|---|---|

| Условное давление трубопровода, кгс/см2 | Проводимая среда | Наибольшая температура среды, °С | Материал прокладки |

| 64 | Пар насыщенный и перегретый | 400 | Паронит – невулканизированная смесь асбеста с каучуком |

| 50 | 250 | ||

| 6 | Вода морская и пресная (кроме питьевой) | -30 | Резина с тканевой прокладкой |

| 6 | Вода морская, рассол и воздух | +30 | Резина чистая, не содержащая вредных примесей |

| -30 | |||

| 10 | Вода питьевая и пищевые среды | +150 | Пластикат специальный (пластмасса) |

| -30 | |||

| 10 | Нефть, мазут, соляр, масло, керосин, бензин | +30 | Прессшпан непропитанный |

| +90 | |||

| 6 | Нефть, мазут, соляр, масло | +30 | Прессшпан, пропитанный в олифе |

| 10 | Керосин, бензин | ||

| 64 | Воздух, мазут, соляр, масло | +100 | Фибра |

| 300 | Пар перегретый, сжатый воздух | 350 и более | Красная медь отожженная |

| Примечание. Прокладочные материалы должны соответствовать: паронит – ГОСТ 481-71; медь М3 – ГОСТ 859-66 и другим стандартам | |||

Прокладки не должны выступать в объем движущейся по трубопроводам воды во избежание коррозионных разрушений трубопроводов в направлении движущейся среды.

Для достижения требуемой плотности фланцевые соединения имеют специальные уплотнительные канавки (2-3 концентрические окружности) глубиной 0,5-0,8 мм. Необходимое уплотнение фланцевого соединения достигается за счет создания давления при обжатии прокладки во время монтажа соединения. Для трубопроводов, работающих при высоких давлениях (Pу⩾25 кгс/см2), применяют фланцы с выступом и впадиной. Прокладку укладывают в выточку фланца и зажимают выступом другого фланца. Ширина выточки определяется материалом прокладки и обычно составляет 7-10 мм.

Толщину прокладок выбирают в зависимости от условного прохода труб:

| Условный проход, мм | Толщина прокладки, мм |

| 20-100 | 1,0 |

| 100-250 | 1,5 |

| 250-400 | 2,0 |

| 400 и более | 3,0 |

Резиновые прокладки для аналогичных диаметров труб выбирают на 0,5 мм толще указанных.

Проходящие по трубопроводам под давлением вода, пар, воздух, нефть, масло и другие вещества могут при достаточно плотных фланцевых соединениях труб просачиваться через сальники установленной на трубопроводе арматуры. Во избежание такой утечки сальники набивают плетеным шнуром, материал которого выбирают в зависимости от рабочей среды, давления и температуры (табл. 5).

| Таблица 5. Параметры и типы материала для плетеного шнурка | |||

|---|---|---|---|

| Набивка | Среда | Давление рабочей среды, кгс/см2, не более | Температура рабочей среды, °С |

| Бумажная сухая | Пресная вода | 6 | До 60 |

| Бумажная пропитанная | Масло, вода морская | 16 | До 60 |

| Воздух, топливо | 25 | До 60 | |

| Асбестовая пропитанная | Пар, горячая вода | 40 | 61-300 |

| Асбесто-проволочная | Выхлопные газы | 100 | 300-400 |

| Асбестовая сухая, прографиченная чешуйчатым графитом | Пар | 32 | 300-400 |

Ниппельно-штуцерные соединения применяются обычно в трубопроводах с условным проходом Dу<32 мм. Материалом ниппеля может являться отожженная красная медь, особенно в тех случаях, если весь трубопровод изготовлен из труб красной меди. Ниппельно-штуцерные соединения применяют в бензо-, масло- и воздуховодах. Имеются ведомственные нормали на эти соединения, в которых даны размеры всех их частей для различных диаметров труб. Для достижения непроницаемости ниппелю в той его части, где он соприкасается со штуцером, придают сферическую форму.

Дюритовые соединения Правилами Регистра СССР допускается применять только в качестве коротких патрубков. При этих соединениях на концы соединяемых труб ставят дюритовую эластичную муфту, закрепленную обжимаемыми хомутами. Дюритовые соединения выполняются с развальцовкой соединяемых концов труб (для судовых систем, подверженных внутреннему давлению), а также без развальцовки (в сточной, фановой и других системах, не подверженных внутреннему давлению). Обычно дюритовые соединения применяются при давлениях внутри трубопровода не более 10 кгс/см2. В зависимости от агрессивности перемещаемой среды такие соединения изготовляются из дюрита определенного качества: для топливопроводов – из нефтебензостойкого дюрита, обеспечивающего надежную работу в интервале температур от -45 до +80 °С, для маслопроводов – из маслостойкого дюрита, обеспечивающего работу при температурах от -35 до +135 °С и т. д.

Дюритовые соединения – простой вид путевых соединений – значительно упрощают монтаж трубопроводов, не боятся вибраций, тепловых расширений, так как эластичный дюрит поглощает последние без специального компенсатора. Кроме того, такие соединения амортизируют действие ударных нагрузок и уменьшают вес системы. Благодаря этим преимуществам применение дюритовых соединений возрастает. Однако им присущи и недостатки:

- малый срок службы (6-12 мес);

- недостаточные огнестойкость и прочность;

- невозможность вторичного использования.

Муфтовые резьбовые соединения применяются для воздушных и измерительных труб Цистерны, трубопроводы и электрооборудование судовводяных цистерн и льял. При сборке этих соединений уплотнение достигается за счет смазывания резьбы суриком или белилами и навивки льняного волокна, промазанного суриком или белилами.

Для разветвления трубопроводов применяется разветвляющая арматура, которая может быть литой, стальной или бронзовой, а также сварной. Так как применение этой арматуры увеличивает число фланцев на трубопроводах и массу систем, распространение получило непосредственное соединение труб между собой и с разветвляющей арматурой сваркой и пайкой.

Для предохранения системы от попадания посторонних предметов ставятся приемные латунные или стальные сетки. Латунные сетки рекомендуется устанавливать на медноникелевые трубы.

Проводка трубопроводов через водонепроницаемые переборки осуществляется при помощи переборочных стаканов различных конструкций, к которым крепятся трубопроводы, а также посредством фланцев. При проводке трубопроводов при помощи переборочных стаканов через переборки проходит сам стакан, а к нему присоединяют трубопровод. При фланцевом соединении через переборку пропускают трубопровод и укрепляют на ней одним или двумя фланцами. Для трубопроводов с Dу>32 мм обычно применяются переборочные стаканы, а для трубопроводов с Dу<32 мм – штуцерные переборочные стаканы. Переборочный стакан может иметь на своих концах нарезку под газовые фитинги. При дюритовых соединениях переборочные стаканы могут быть не только металлическими, но и литыми резиновыми. Переборочные фланцы, при помощи которых также осуществляется монтаж трубопроводов, проходящих через водонепроницаемые перегородки, позволяют уменьшить массу системы. Они бывают двусторонними и односторонними.

Количество проходов труб через водонепроницаемые конструкции должно быть минимальным. На главных водонепроницаемых переборках установка перепускной арматуры, не связанной с трубопроводами, допускается только на нефтеналивных судах.

В местах прохода через переборки пластмассовых труб устанавливают стальные стаканы и клапаны с приводом для закрытия с обеих сторон. Сквозные отверстия для болтов и шпилек в водонепроницаемых конструкциях корпуса не допускаются. Такие отверстия выполняют при условии применения стальных бесшовных труб с утолщенными стенками и установки стальных защитных кожухов прочной конструкции.

Проводка труб через хранилища жидкого топлива Правилами Регистра СССР ограничена. В случаях необходимости эти трубы должны быть проведены в нефтенепроницаемых туннелях.

Бестуннельная прокладка трубопроводов забортной воды, а также топливных, измерительных, воздушных и переливных трубопроводов через хранилища топлива может допускаться при условии применения бесшовных труб с толщиной стенки не менее 5 мм (по возможности без разъемных соединений труб внутри этих хранилищ). Если разъемных соединений избежать нельзя, то они должны быть фланцевыми с нефтестойкими прокладками.

Все трубы, проходящие через грузовые трюмы, угольные ямы, цепные ящики и другие помещения (кроме машинно-котельного отделения), должны быть надежно предохранены от повреждений стальными или деревянными защитными кожухами. Все балластные, осушительные, воздушные и измерительные стальные трубы должны быть оцинкованы. Свинцовые трубы по Правилам Регистра применяются в отдельных случаях.

Арматура трубопроводов предназначена для обеспечения нормальной и безопасной работы судовых систем, необходимых при эксплуатации переключений трубопроводов и механизмов, постоянных параметров жидкости в трубопроводах, защиты механизмов от попадания в них посторонних предметов.

По своему назначению арматура судовых систем может быть подразделена на:

- запорно-переключающую (клапаны и клапанные коробки, краны, клинкеты);

- и автоматическую (предохранительные редукционные клапаны и др.).

Правилами Регистра установлено, что бортовая и донная арматура должна быть изготовлена из стали, бронзы или другого материала, предусмотренного Регистром. На стальных трубопроводах рекомендуется корпуса арматуры делать также стальными (из углеродистой или легированной стали – в зависимости от судовой системы).

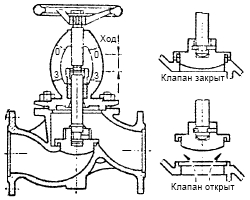

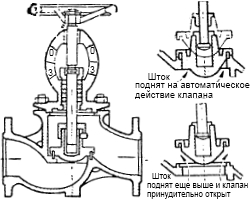

Клапаны являются наиболее распространенной арматурой судовых систем. Выполняются они пяти конструктивных типов:

- запорные;

- невозвратно-запорные;

- невозвратно-управляемые;

- невозвратные;

- дроссельные.

Перечисленные клапаны различаются особенностями соединения тарелки со шпинделем клапана. Устройство и принцип действия судовых клапанов приведены в табл. 6.

Наибольшее распространение получили клапаны с Dу до 350 мм.

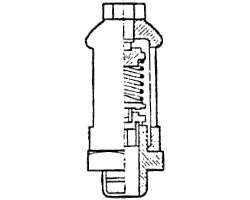

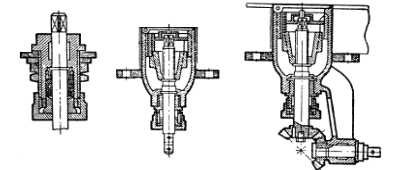

Краны – это запорная арматура, перекрытие в которой осуществляется поворотом пробки с помощью рукоятки. Конструктивное выполнение и схематическое положение пробок различных кранов показаны на рис. 1.

Манипулятор отличается от крана тем, что обеспечивает только переключение и не может перекрыть трубопровод.

Что такое клинкеты?

Клинкеты – это запорная арматура, применяемая на трубопроводах, по которым перемещаются большие массы жидкости.

Клинкеты находят применение преимущественно в трубопроводах с Dу = 50-800 мм. Время открытия и закрытия клинкета больше, чем у другой арматуры (ход его клина обычно составляет 3Dу).

Предохранительные и редукционные клапаны относятся к автоматически действующей арматуре. Предохранительный клапан предназначен для предотвращения повышения давления в трубопроводе, на котором он установлен, выше заданного. Он состоит из:

- корпуса;

- тарелки, прижимаемой к своему седлу пружиной;

- нажимной втулки для поджатия пружины.

Клапан работает автоматически: при повышении давления в системе выше установленного он открывается и через него протекает некоторое количество жидкости, в результате чего давление под клапаном начинает падать и при достижении рабочего давления клапан садится в свое гнездо.

Редукционный клапан предназначен для снижения давления жидкости, протекающей через него, и поддержания постоянства этого давления в допустимых пределах. От редукционных клапанов требуется обеспечение постоянства давления жидкости, выходящей из него независимо от перемены величины давления поступающей в него жидкости. Это требование выполняется путем изменения величины зазора под тарелкой клапана при изменении давления перед ним. Способствует этому наличие канала, соединяющего объем, который заполнен жидкостью, прошедшей редуцирование, с объемом под диафрагмой.

В табл. 7 приведены конструкции, характеристики и назначение клапанных коробок, переборочных сальников, палубных втулок и приводов управления арматурой, имеющих преимущественное распространение на Актуальность электродвигателей на современных морских судахморских судах.

Кроме металлической, распространение получила трубопроводная арматура из пластмасс. Для изготовления пластмассовой арматуры применяются капрон и прессматериал по (ГОСТ 20437-75).

Судовая трубопроводная арматура, изготовленная из пластмасс, имеет стоимость и массу в 3-5 раз меньше, чем аналогичная металлическая арматура. Для повышения надежности резьбовых соединений корпуса и крышки арматуры армируются металлическими резьбовыми втулками, а шпиндели и штоки изготавливаются металлическими.

Серийно выпускаемая пластмассовая арматура (клапаны, краны и задвижки) имеет условные проходы до 50 мм и рассчитана на применение при температурах проводимой среды до 90 °С и рабочем давлении до 10 кгс/см2. Невозвратно-запорные клапаны из пластмасс имеют тарелки, уплотнительная поверхность которых завулканизирована резиной. Пробковый кран того же назначения имеет цилиндрическую пробку. Уплотнение между цилиндрической пробкой и корпусом осуществляется посредством двух резиновых колец, надетых на вкладыши. Такая конструкция по сравнению с применяемой в металлических кранах более надежна.

Правила Регистра СССР предъявляют к донной и бортовой арматуре ряд строгих требований. На всех трубопроводах, подводимых из помещений, расположенных ниже палубы переборок, к приемным и отливным отверстиям в наружной обшивке машинно-котельных отделений и в помещениях, где расположены механизмы, в местах пересечения водонепроницаемых переборок должны быть установлены запорные органы с дистанционными приводами, выведенными выше палубы переборок.

Предлагается к прочтению: Судовые водоопреснительные установки и общие сведения о них

Каждое отливное отверстие трубопровода, идущего из помещений, расположенных ниже предельной линии погружения, должно быть снабжено либо одним невозвратно-запорным клапаном с дистанционным закрытием с места выше палубы переборок, либо двумя клапанами, один из которых должен быть невозвратным и устанавливаться непосредственно у отверстия в наружной обшивке, а второй – невозвратно-запорным и устанавливаться на трубопроводе выше самой высокой грузовой ватерлинии, в месте, всегда доступном для обслуживания и осмотра. Донная и бортовая арматура, как правило, должна устанавливаться на приварышах; допускается также установка ее на приварных и съемных патрубках при условии, что они будут обладать надлежащей жесткостью и иметь минимальную длину. Толщина стенки приварного патрубка должна быть не менее толщины наружной обшивки корпуса в оконечностях судна. Дистанционные приводы бортовой арматуры должны быть всегда доступны для обслуживания и снабжены указателями положения клапанов («Открыто», «Закрыто»).

Приемная донная и бортовая арматура, кроме арматуры, установленной на кингстонных и ледовых ящиках, должна быть оборудована системой продувания паром и воздухом. Отливная бортовая арматура на случай обмерзания должна быть оборудована системой обогрева. Каждый кингстонный и ледовый ящик должен быть оборудован устройством для продувания паром или воздухом, а также воздушной трубой, выведенной из самой верхней части ящика выше палубы переборок. Воздушная труба должна иметь запорный клапан, установленный непосредственно на ящике. Для судов, плавающих в ледовых условиях, ящики должны оборудоваться системой рециркуляции охлаждающей воды. Приемные отверстия в наружной обшивке должны иметь защитные решетки. Ширина просветов между ребрами или диаметр сверлений решеток не должны превышать 20 мм; при этом суммарную площадь живого сечения решетки рекомендуется принимать в 2,5 раза большей площади прохода соответствующей арматуры.

Ребра решеток должны располагаться вдоль судна.

Аппараты и другие элементы современных судовых систем управляются посредством местных и дистанционных приводов – ручных или автоматических. Дистанционные приводы бывают:

- механическими,

- валиковыми,

- гидравлическими,

- пневматическими,

- электромагнитными.

Приводы управления должны отвечать следующим основным требованиям:

- обеспечивать требуемую скорость срабатывания;

- исключать самопроизвольное изменение режима работы управляемого объекта;

- допускать возможность постоянного контроля за состоянием управляемого объекта;

- допускать в случае необходимости использование резервных средств управления (ручных или механических);

- исключать в работе ложные сигналы, искрообразование, а также шумы сверх допустимых;

- элементы привода не должны нарушать непроницаемости настилов судовых покрытий, через которые они проходят.

Гидроприводы арматуры бывают нескольких конструктивных разновидностей:

- с поршневым сервоприводом и электроманипулятором;

- с гидромашинкой;

- с лопастным гидромотором.

Первые два проще и надежнее.

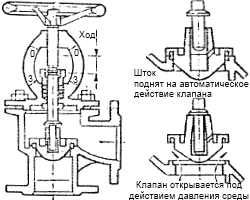

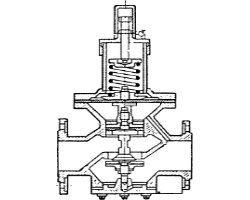

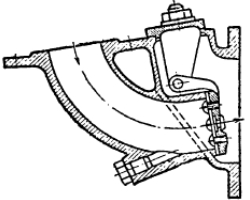

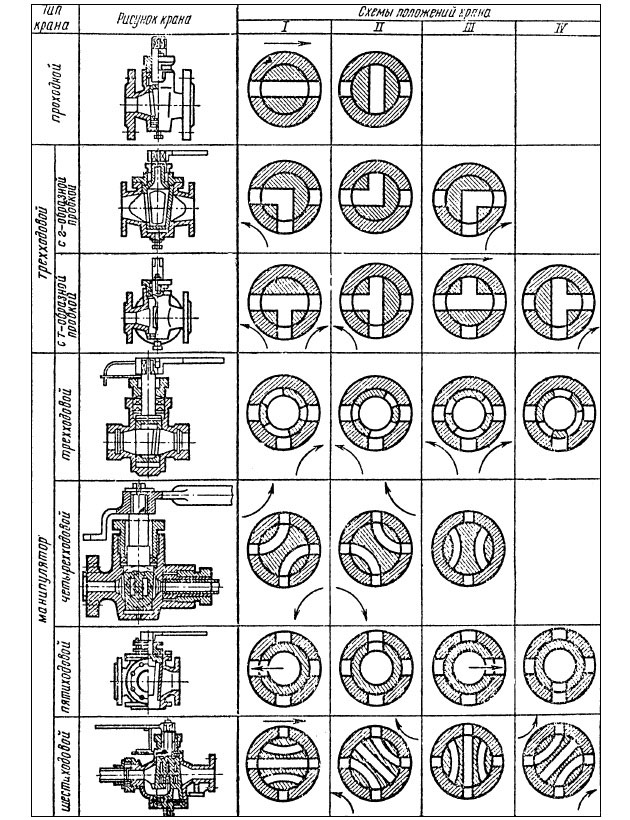

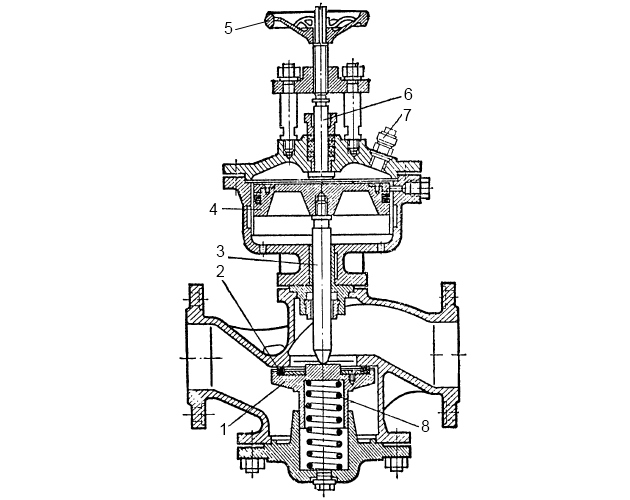

На рис. 2 показан запорный клапан с поршневым сервоприводом и электроманипулятором, имеющим дистанционное управление, который находит все более широкое применение.

Он используется в общесудовых системах и трубопроводах, требующих централизованного управления (креновая, балластная, водяная противопожарная системы, топливоперекачивающий трубопровод и т. п.). Арматуру с гидроприводом устанавливают на основных магистралях для разобщения их на автономные участки, а также на отростках к потребителям.

Рабочей средой гидропривода служит масло с давлением 70-100 кгс/см2, поступающее от системы гидравлики к электроманипуляторам, от которых масло направляется по соответствующим трубам к дистанционно управляемой арматуре. Изображенный на рис. 2 запорный клапан с гидроприводом имеет также и ручной привод (на рисунке не показан). Когда переключательный золотник находится в нейтральном положении, каналы Г и Д электроманипулятора перекрыты поршнями. При необходимости открытия клапана электроимпульс подается к электромагниту 10, последний втягивает переключательный золотник, и происходит открывание каналов Г и Д. Масло под давлением поступает по трубе в полость Б клапана на его открывание. Перемещаясь под давлением, поршень 9 повертывает вал 8 и серьгу 7. Последняя шарнирно соединена с шатуном 6 и воздействует на тарельчатую пружину 4, ползун 5 и шток 3. Тарелка 2 поднимается и открывает гнездо клапана 1. Из полости А масло направляется через канал Д в сливной трубопровод.

При необходимости закрытия клапана подаются электроимпульсы к противоположному электромагниту 11 манипулятора. В этом случае масло под давлением начинает поступать в полость А через канал Д, а слив осуществляется через канал Г в сливную магистраль. Электроманипуляторы, дистанционно обслуживающие арматуру с гидроприводом, обычно располагаются в одном или нескольких Жилые помещения малотоннажных судовпомещениях судна, откуда осуществляется централизованное управление арматурой соответствующей системы или трубопровода.

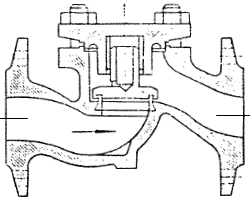

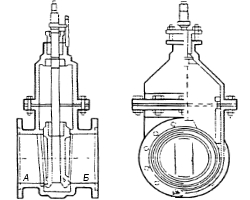

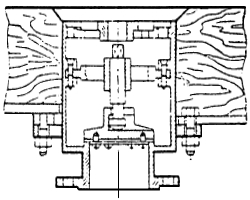

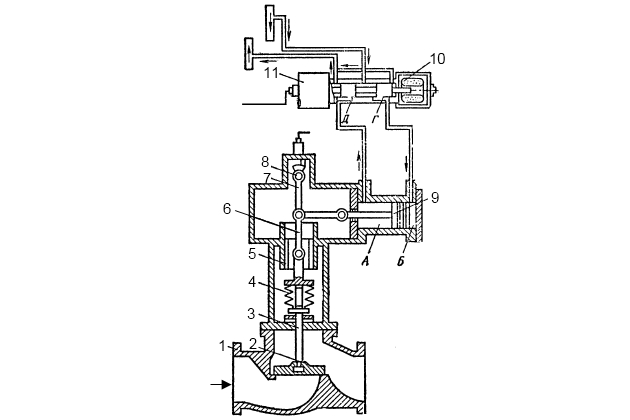

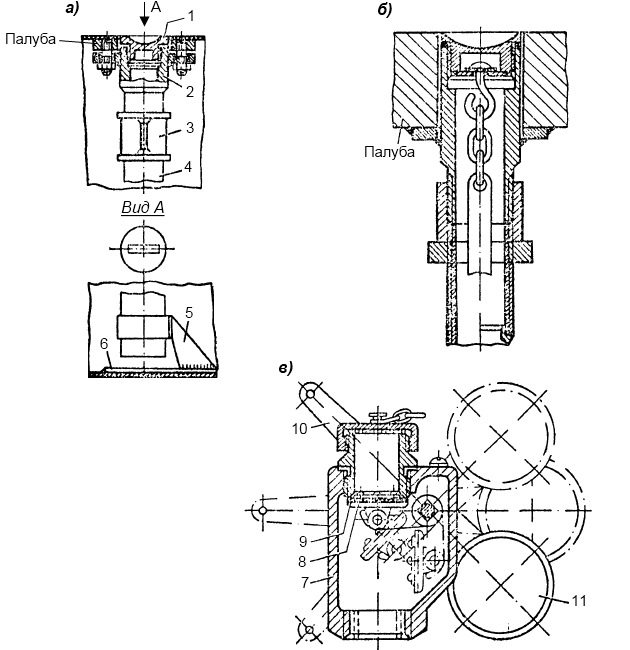

Устройство и принцип действия гидропривода с гидромашинкой, работающей на масле, представлены на рис. 3.

1 – корпус клапана; 2 – тарелка; 3 – полукольцо; 4 – стопорное кольцо; 5 – шток; 6 – прокладка уплотнительная; 7, 28 – кольца уплотнительные; 8 – вкладыш; 9 – стакан; 10 – ползун; 11 – втулка; 12 – пружина тарельчатая; 13 – втулка; 14 – ось серьги; 15 – серьга; 16 – зубчатый сектор; 17 – корпус гидромашинки; 18 – крышка; 19 – зубчатая рейка; 20, 26 – штуцеры; 21 – гайка стопорная; 22 – фиксатор; 23 – втулка; 24 – пружина; 25 – пробка; 27 – дроссель; 28 – резиновые кольца; 29 – ось сектора

Гидромашинка состоит из корпуса 17 с ввернутыми с обеих сторон крышками 18, зубчатой рейки 19, зубчатого сектора 16 и серьги 15. Концы рейки 19 одновременно служат поршнями, для чего они имеют уплотнительные резиновые кольца 28. При перестановке крана-манипулятора в положение «Открыто» левая полость гидромашинки сообщается с напорным трубопроводом системы гидравлики, обеспечивающей рабочей средой (маслом) приводы. Под давлением масла на левый поршень рейка 19 перемещается вправо, поворачивая в ту же сторону сектор 16 относительно оси 29, а серьга 15 одновременно поворачивается на оси 14 влево. При этом сама ось 29 перемещается влево, а ось 14 идет вверх, перемещая за собой шток 5 с тарелкой 2. По достижении рейкой крайнего правого положения клапан полностью открывается. В этом положении от произвольного смещения влево рейку удерживает фиксатор 22.

Для закрытия клапана кран-манипулятор переставляют в положение «Закрыто», при котором правая полость гидромашинки сообщается с напорным трубопроводом, а левая полость – со сливным трубопроводом. При заполнении маслом правой полости рейка 19 перемещается влево, вытесняя поршнем из левой полости масло через кран-манипулятор в сливной трубопровод системы гидравлики. По достижении рейкой крайнего левого положения тарелка 2 подходит к седлу и клапан закрывается. Гидропривод отличают плавность работы и, вследствие этого, мягкость посадки тарелки клапана на седло.

Российской промышленностью освоен выпуск запорных, невозвратно-запорных клапанов и клинкетных задвижек с Dу = 100-250 мм. Арматура изготовляется в герметическом исполнении и сохраняет свою работоспособность в морской воде при аварийном наружном давлении до 1,5 кгс/см2.

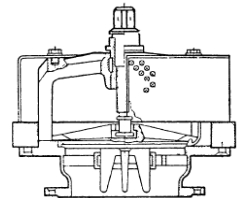

Пневматический привод подобен гидравлическому, но имеет ряд особенностей, обусловленных свойствами сжатого воздуха. Обычно системы пневмопривода не имеют собственных источников получения сжатого воздуха, а получают его непосредственно от системы сжатого воздуха судна либо от заполненных заранее баллонов со сжатым воздухом. После использования сжатого воздуха для открытия или закрытия арматуры он стравливается в атмосферу, что делает систему легче и проще по сравнению с гидроприводом. Однако из-за стравливания использованного воздуха работа привода сопровождается шумами.

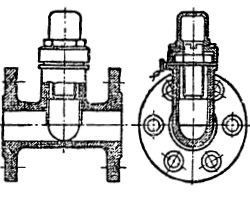

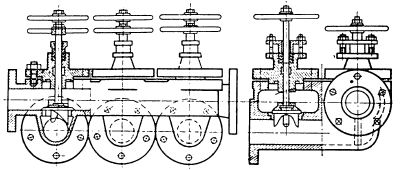

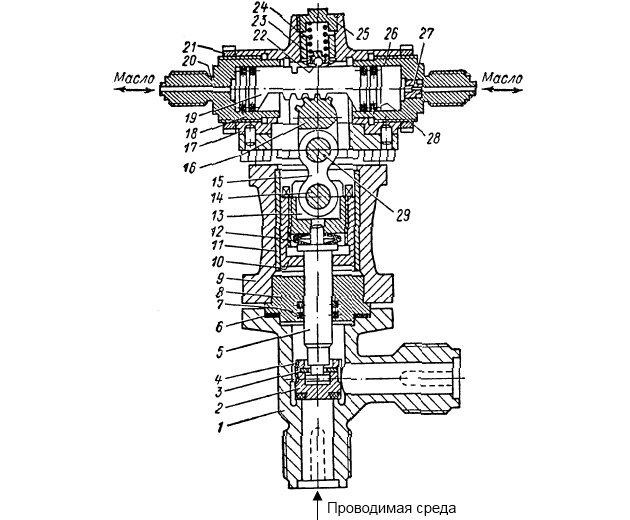

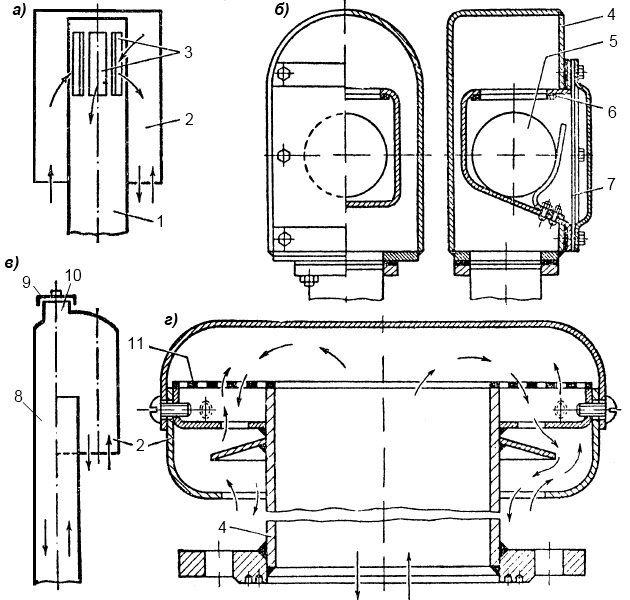

На рис. 4 показано устройство клапана с пневмоприводом одностороннего действия, устанавливаемого на раздаточных трубопроводах (на входе в воздушно-пенные стволы) и работающего при давлении 3-5 кгс/см2.

При подаче воздуха через штуцер 7 в верхнюю полость сервомотора поршень 4 перемещается вниз и своим штоком 3 открывает клапан 1, преодолевая усилие пружины 8. По окончании действия системы подача воздуха прекращается и клапан 1 под действием пружины 8 поднимается вверх, пока не сядет уплотнительными кольцами 2 в седло. При помощи маховичка 5 и через систему валикового привода 6 можно в случае необходимости открыть клапан.

Элементы трюмно-балластных систем

Трюмно-балластные системы, применяемые на большинстве судов, подразделяют на осушительные и балластные. Первые предназначены для удаления воды из отсеков Принципы проектирования конструкций корпуса суднакорпуса судна, а вторые – для регулировки осадки, крена, дифферента и остойчивости. Эти системы представляют собой комплексные трубопроводные устройства и могут иметь общие участки трубопроводов и насосы, что уменьшает металлоемкость системы и их вес.

К составляющим элементам трюмно-балластных систем относятся:

- измерительные и воздушные трубы;

- спускные и перепускные средства;

- трюмная сигнализация.

Измерительные трубы являются одним из средств замера положения уровня жидкости в льяле, отсеке или цистерне. Через них опускается футшток-мерная линейка, которая выполняется в виде цельной металлической рейки длиной 1-1,5 м или состоящей из отдельных частей длиной 0,2-0,7 м с делениями. Линейки могут быть градуированы в линейных единицах, единицах объема или массы жидкости.

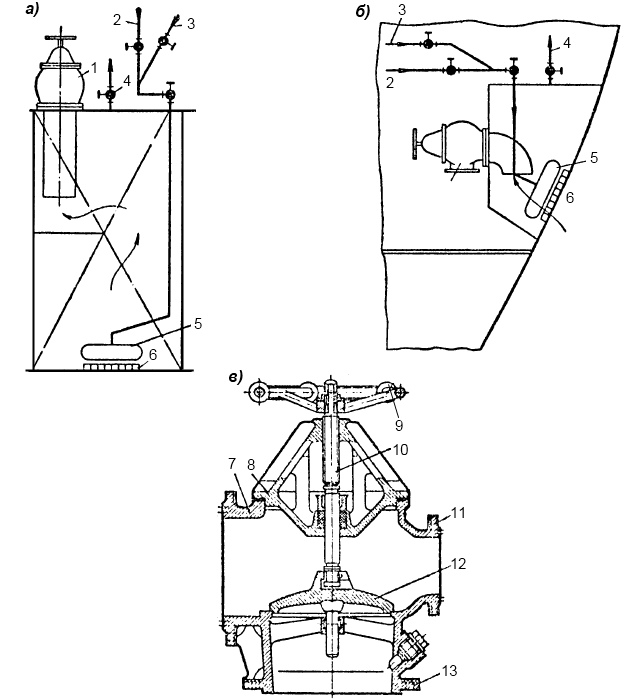

Футштоки, протарированные для данной емкости, называют штатными. Их прикрепляют к крышке измерительной трубы (рис. 5) или размещают вблизи нее.

а – измерительная труба со съемной втулкой; б – измерительная труба с приварной втулкой и штатной мерной рейкой (футштоком); в – клапан самозапорной измерительной трубы.

1 – крышка втулки; 2 – втулка палубная; 3 – муфта соединительная; 4 – труба измерительная; 5 – кронштейн; 6 – планка под трубу приварная; 7 – корпус; 8 – тарелка; 9 – прокладка; 10 – рычаг; 11 – груз

Измерительные трубы изготавливают из стальных труб диаметром более 32 мм.

Для предотвращения повреждения обшивки от ударов футштока под нижним отверстием труб приваривается планка. Обычно концы труб, выведенные на палубу переборок, закрывают втулками и располагают в удобных для замера местах; для исключения возможности засорения измеряемой жидкости втулки приподнимают над палубой на 100-400 мм.

Измерительные трубы льял, колодцев или цистерн, находящихся в районе машинно-котельных отделений, туннелей гребных валов, рецессов, могут не выводиться на палубу, а заканчиваться в пределах помещений. Верхние концы таких труб снабжаются самозапорными органами (пробками), запирающими трубопровод после замера.

Цистерны с плоским днищем должны иметь две измерительные трубы, расположенные в противоположных частях. К элементам набора корпуса судна измерительные трубы крепятся на кронштейнах и подвесках. Для придания антикоррозионных свойств стальные измерительные трубы должны оцинковываться или футероваться (например, полиэтиленом).

Воздушные трубы предназначены для обеспечения свободного доступа атмосферного воздуха при осушении и выходе воздуха при наполнении цистерн. Стальные воздушные трубы обычно оцинковывают или футеруют полиэтиленом. Диаметр их не менее 40 мм для водяных и не менее 50 мм для топливных цистерн (толщина не менее 4 мм). Трубы выводятся над верхней палубой на высоту 0,9-1 м и над палубами рубок и надстроек – на высоту 0,4-0,5 м.

Воздушная труба может быть объединена с измерительной в том случае, если самая высокая часть цистерны расположена над ее наиболее глубоким местом. Конструктивное исполнение головок воздушных и воздушно-измерительных труб различного назначения представлено на рис. 6.

а – приемно-выпускная головка воздушной трубы; б – приемно-выпускная головка воздушной трубы сварная, с предохранительной сеткой с поплавком; в – головка на воздушно-измерительной трубе; г – головка на воздушной трубе: из цистерн, хранящих нефтепродукты.

1 – труба воздушная; 2 – колпак защитный; 3 – отверстия для прохода воздуха в трубу и из нее; 4 – корпус; 5 – поплавок; 6 – кольцо уплотнительное; 7 – сетка; 8 – труба воздушно-измерительная; 9 – крышка; 10 – отверстие для прохода футштока (при снятой крышке); 11 – сетка медная – пламепрерыватель

Количество воздушных труб и их размещение зависят от площади и формы крыши цистерны.

По Правилам Регистра СССР воздушные трубы должны устанавливаться по бортам и в каждой цистерне и каждом отсеке двойного дна, служащим для приема жидкости, в местах, противоположных приемным трубам и наиболее возвышенных (для свободного притока воздуха по ним при наличии крена или дифферента). Суммарная площадь поперечного сечения воздушных труб водяных и масляных цистерн должна быть не менее суммарного сечения труб наполнения той же цистерны: при заполнении цистерны насосом и отсутствии переливных труб площадь сечения воздушных труб должна быть на 25 % больше площади наполнительных. Испытание этих труб на судне производится одновременно с испытанием цистерн.

Спускными и перепускными средствами являются спускные и перепускные трубы и арматура, позволяющие отводить воду в трюмную часть корпуса, к приемнику осушительной системы ближайшего отсека. Необходимость в таких средствах вызвана тем, что оборудовать каждое помещение приемниками осушительной системы не всегда возможно.

Спускные и перепускные средства являются составными элементами осушительных и балластных систем. Арматурой для спуска или перепуска воды из одного помещения в другое (где установлен приемный отросток системы, откачивающей воду) можно управлять дистанционно и при помощи ручного местного привода. Для помещений, доступ в которые затруднен или где редко бывают Подготовка экипажа к борьбе за живучесть судначлены экипажа, используются автоматические спускные и перепускные запорные органы.

На рис. 7 показано устройство автоматического спускного клапана, открывающегося под действием гидростатического давления воды, если ее уровень над тарелкой 2 превосходит определенную высоту (200-500 мм).

Такая работа клапана обеспечивается соответствующей регулировкой нажатия пружины 1, поддерживающей тарелку 2. Конструкция клапана также позволяет применять для управления им валиковый привод, соединенный со шпинделем 3, с помощью которого клапан можно открывать и закрывать.

На современных судах также используется трюмная сигнализация, которая обеспечивает дистанционный контроль количества и уровня жидкостей и давления в отдельных участках трубопроводов.

Для трюмной сигнализации используются:

- уровнемеры,

- расходомеры,

- манометры,

устанавливаемые в емкостях и трубопроводах и связанные с постами контроля, а также различные датчики.

Трюмные системы выполняют из материала, имеющего повышенную стойкость против коррозии Такими материалами, обеспечивающими надежность и долговечность систем судна, являются стальные, качественно оцинкованные трубы – для балластной и осушительной систем, а для трубопроводов охлаждения двигателей – сплав «Юркалбро» (суда типа «Академик Туполев»).x. Откачиваемые по трюмным системам за борт воды не должны содержать нефтепродуктов. Арматура систем и расположение их трубопроводов должны исключать возможность самопроизвольного заполнения отсеков судна водой и обеспечивать осушение и заполнение отсеков, цистерн и других емкостей не только при нормальном положении судна, но и при длительном крене в 15° и дифференте 5°. Трюмные системы должны быть оборудованы спускными и перепускными средствами, обеспечивающими скопление воды в местах ее забора.

Обслуживающие механизмы (как и управление ими) трюмных систем могут быть:

- автономными,

- групповыми,

- централизованными,

- комбинированными.

От формы магистрали (кольцевая или линейная) расположение обслуживающих механизмов не зависит.

При автономном расположении механизмов предусматривается наличие Требования к монтажу вспомогательного оборудования и механизмов устройств суднавспомогательного механизма в каждом отсеке трюмной системы. Централизованный принцип расположения предусматривает наличие одного механизма, обслуживающего все отсеки системы, а групповой – несколько отсеков.

Наиболее высокую живучесть трюмной системы обеспечивает автономный принцип ее построения. Кроме того, при этом отпадает необходимость в прокладке труб через поперечные переборки и можно использовать трубы меньших диаметров, чем при централизованном расположении вспомогательных механизмов. Однако, рассредоточение управления и низкий коэффициент использования оборудования снижают достоинства автономного принципа.

Комбинированный принцип управления предусматривает, в случае выхода из строя механизма в одном отсеке, возможность обслуживания его механизмом соседнего отсека, что повышает живучесть системы.

Осушительные системы

В данном пункте рассмотрим принцип работы судовой осушительной системы. Осушительные системы предназначены для удаления за борт воды и жидких остатков из сборных колодцев и льял, в которых они скапливаются из-за протечек воды через неплотности в соединениях труб, арматуры, а также вследствие конденсации водяных паров и при мытье устройств и конструкций. Своевременное удаление воды, скопившейся в отсеках корпуса судна, предотвращает подмокание и увлажнение перевозимых грузов и уменьшает интенсивность коррозионного разъедания набора и обшивки судна. Следует отметить, что чрезмерное скопление трюмной воды на рефрижераторных судах может привести в негодность изоляцию холодильных трюмов.

Осушительные системы используются также для откачки небольших количеств воды при аварии и тушении пожара. На выполнение последнего условия направлено требование Регистра СССР о том, что производительность насосов осушительной системы должна превышать на 20-30 производительность пожарных насосов. Это требование распространяется на пассажирские и приравненные к ним суда, а также на сухогрузные суда.

При выполнении осушительных систем морских судов предусматривают централизованный и групповой принципы управления ими. Осушительный трубопровод должен обеспечить осушение любого трюма и машинно-котельного отделения любым из осушительных насосов. Трубопровод системы, как правило, не должен прокладываться в междудонном пространстве. Каждый отсек имеет трубопровод с приемными отростками, снабженными защитными сетками, предотвращающими возможность попадания грязи, щепок или ветоши в трубы, арматуру и насос.

На концах приемных отростков устанавливают невозвратные клапаны, предотвращающие возможность затопления смежного отсека через осушительный трубопровод в случае его разрушения и затопления соседних отсеков. Невозвратные клапаны позволяют также избегать смешивания забортной воды с водой из различных систем.

Будет интересно: Конструкции водоопреснительных установок и типы, применяемые на судах

Не оборудуются приемниками осушительной системы нефтеналивные отсеки танкеров. Для осушения носовых отсеков и помещений этих судов допускается установка эжекторов с подачей рабочей воды от водопожарной системы. Производительность осушительного насоса выбирают в зависимости от диаметра труб осушительной магистрали. Правила Регистра СССР устанавливают, что на каждом судне должно быть не менее двух осушительных насосов с механическим приводом, способных осушить любой отсек и обеспечить в магистральных трубопроводах при нормальных условиях эксплуатации скорость воды не менее 2 м/с. Для пассажирских судов количество осушительных насосов должно быть увеличено до 3-4. В качестве одного из механических осушительных насосов могут быть использованы независимый балластный, санитарный насос или насос общесудового назначения, подача и высота всасывания которого обеспечивают осушение наиболее удаленного отсека.

Центробежные насосы, используемые в осушительной системе, должны быть самовсасывающими. Для пассажирских судов длиной свыше 91,5 м осушительные насосы должны быть размещены так, чтобы при заполнении любых отсеков хотя бы один из насосов был пригоден к действию. Поэтому осушительные насосы размещают в различных водонепроницаемых отсеках. Подача поршневых и центробежных (самовсасывающих) осушительных насосов составляет 15-400 м3/ч при напоре 10-30 м вод. ст. и высоте всасывания 5-6 м.

Осушительные насосы танкеров предназначены для осушения только машинного и котельного отделений. Для осушения насосных отделений на нефтеналивных судах используются специальные насосы, установленные в самих насосных отделениях. Для осушения насосных отделений могут быть использованы также зачистные насосы при условии установки на открытых концах осушительных отростков невозвратно-запорных клапанов, а на трубопроводе между насосом и клапанной коробкой – запорных клапанов.

Для осушения коффердамов имеются эжекторы или насосы, а носовые отсеки, расположенные вне грузовых трюмов, – автономные насосы или эжекторы, получающие рабочую воду от водяной противопожарной системы танкера. Коридоры валопроводов осушаются отростками осушительной системы.

Согласно Правилам Регистра СССР, внутренние диаметры (мм) приемных осушительных труб вычисляются:

- для магистралей и отростков, присоединяемых непосредственно к насосам, по формуле:

- для приемных отростков отсеков и ручных насосов:

где:

- L – длина судна, м;

- H – высота борта судна, м;

- B – ширина судна, м;

- l – длина осушаемого отсека, м.

Площадь сечения магистрального трубопровода при этом должна быть не менее суммарной площади сечения двух наибольших приемных отростков, которые присоединяются к этому магистральному трубопроводу. Независимо от результатов вычислений диаметры приемных отростков должны быть не менее 49 мм. На всех самоходных судах, помимо приемных отростков, предусматривается аварийное осушение отделений циркуляционным насосом – на пароходах и насосом, охлаждающим ДВС, – на теплоходах.

Трубопроводы осушительной системы могут быть выполнены стальными бесшовными оцинкованными или футерованными полиэтиленом трубами с бронзовой, стальной или чугунной арматурой. Защитные цинковые покрытия труб для перекачки Теплообмен в испарителях морской воды на суднеморской воды должны иметь толщину не менее 120 мк, а труб для перекачки пресной воды – не менее 100 мк.

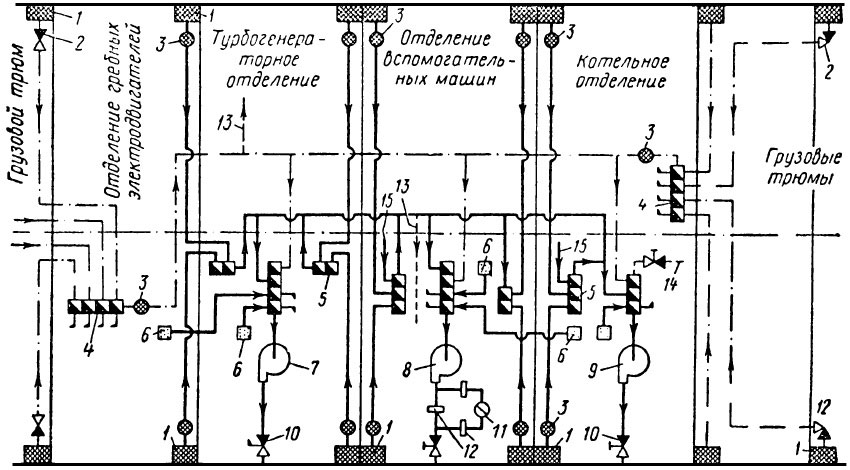

На рис. 8 приведена принципиальная схема осушительной системы на судне, имеющем несколько машинных отсеков.

1 – решетка сборного колодца; 2 – клапан невозвратный; 3 – коробка грязевая; 4 – коробка с невозвратно-запорными клапанами, управляемыми дистанционно; 5 – коробка с невозвратно-запорными клапанами; 6 – сетка приемная отростка аварийного осушения помещения; 7, 8, 9 – насосы осушительные; 10 – отливной невозвратно-запорный бортовой клапан; 11 – сепаратор трюмных вод; 12 – клинкет; 13, 14 – труба к балластной системе; 15 – труба из топливно-балластных цистерн

Поэтому здесь три осушительных насоса установлены в котельном, турбогенераторном отделениях и отделении вспомогательных механизмов. Для осушения этих отделений служит магистраль машинного отделения и обособленная общесудовая магистраль. В связи с отсутствием водоотливной (спасательной) системы для откачки воды приемники аварийного осушения присоединены к осушительной системе и снабжены арматурой, дистанционно управляемой с палубы переборок. Для выполнения этой функции осушительные насосы должны быть погружного типа, т. е. обеспечивать работу в затопленном помещении.

Для очистки откачиваемой воды от остатков нефтепродуктов в системе предусмотрены сепараторы трюмных вод (СТВ).

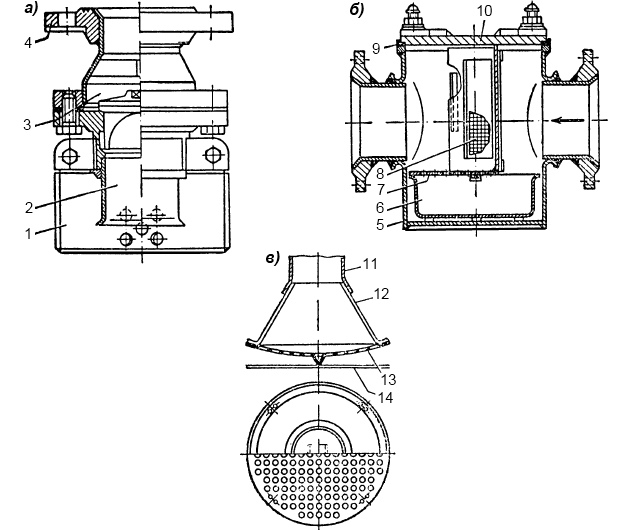

На рис. 9 показаны грязезащитные элементы осушительной системы.

а – невозвратный клапан с защитной сеткой на приемном конце трубы; б – коробка грязевая проходная; в – приемник.

1 – сетка; 2 – патрубок приемный; 3 – клапан невозвратный; 4 – фланец трубный; 5 – корпус; 6 – корыто; 7 – решетка; 8 – сетка; 9 – прокладка; 10 – крышка; 11 – труба; 12 – раструб; 13 – защитная сетка; 14 – днище

Приемники осушительных отростков снабжаются легкодоступными для очистки разбирающимися сетками, имеющими отверстия диаметром не более 10 мм при общей площади отверстий не менее тройной площади сечения трубы приемного отростка (рис. 9, а). Коробки должны быть герметичными, поскольку устанавливаются во всасывающих трубопроводах, удобными для осмотра и очистки.

Приемник, изображенный на рис. 9, в, представляет раструб с защитной сеткой, которая предотвращает попадание грязи в насос с перекачиваемой трюмной водой.

Балластные системы

Балластные системы предназначены поддерживать нормальную График дифферента (Диаграмма осадки носом и кормой)осадку и дифферент, которые могут быть нарушены при загрузке судна. Указанное назначение системы обеспечивается путем заполнения, перекачки и удаления водяного балласта из балластных цистерн, размещенных в фор- и ахтерпиках, междудонных отсеках двойного дна, бортовых и глубоких (подвесных) цистернах Глубокими называются цистерны, расположенные выше двойного дна и ограниченные сверху платформами.x.

Что такое балластная система?

Балластная система – это система трубопроводов, обеспечивающих заполнение перечисленных емкостей водой и удаление ее в целях регулировки остойчивости, устранения крена и дифферента на судах (кроме ледоколов и ледокольных судов). Морские транспортные, пассажирские и рефрижераторные суда оборудуются балластными системами, выполненными в виде единых комплексов с емкостью балласта около 20-30 % от водоизмещения судна. На танкерах в порожнем пробеге балласт может составлять 50 % водоизмещения, что обеспечивает необходимое заглубление гребного винта.

Наиболее распространенным является централизованный принцип построения балластной системы, соединяемой для создания резерва с осушительной системой.

Так как наполнение и осушение балластных цистерн производится по одному и тому же трубопроводу, а также в целях исключения попадания воды как забортной, так и из балластных цистерн в грузовые трюмы и машинно-котельное отделение система имеет клапаны запорного типа. Отливной трубопровод системы снабжается невозвратно-запорным клапаном.

Для контроля количества балласта в цистернах (танках) применяют измерительные трубы и средства трюмной сигнализации. Заполнение балластных танков обычно производится через ахтерпик или форпик путем манипуляции стопорными балластными клапанами при условии, что вода с берега или плавучей емкости подается в форпик или ахтерпик. Заполнение продолжают до появления воды в воздушных трубах. Прием воды из танков осуществляется через приемные сетки. В зимнее время для предотвращения замерзания воды в воздушных трубах танки заполняют не полностью; замораживание воздушных труб привело бы к образованию воздушных подушек при заполнении и вакуума при откачке жидкости из цистерн. Балластная система может быть использована для кренования судна и для откачки воды при заполнении отсеков.

Для полного спуска воды из балластных цистерн при осушении корпуса судна (в доке) пользуются пробками, имеющимися на обшивке корпуса судна в местах расположения цистерн. Прием забортной воды в отсеки системы производится через днищевой или бортовой кингстоны. На рис. 10 изображены кингстон и схема его установки.

а – на днище; б – на борту; в – кингстон бронзовый с маховиком и квадратом под привод.

1 – кингстон; 2 – труба для выпуска воздуха из выгородки; 5 – перфорированная труба для выпуска пара или сжатого воздуха с целью обогрева или продувки приемного отверстия с решеткой; 6 – решетка на приемном отверстии кингстонной выгородки; 7 – корпус; 8 – крышка; 9 – маховик; 10 – шпиндель с квадратом под привод; 11 – фланец трубный; 12 – тарелка с направляющим пальцем; 13 – фланец донный

Следует отметить, что неисправность кингстонов-клапанов может привести к тяжелой аварии – затоплению машинного и котельного отделений судов.

Для предотвращения попадания в систему взвешенных частичек на приемном трубопроводе устанавливают фильтр – грязевую коробку (см. рис. 9, б).

Очистка воды от остатков нефтепродуктов (если они имеются в балластируемой цистерне) осуществляется сепараторами трюмных вод.

Трубопроводы системы прокладываются в пределах междудонного пространства или размещаются в специальном коридоре. В последнем случае возможность порчи водой грузов исключается даже при неисправности балластного трубопровода.

Правила Регистра СССР рекомендуют диаметр отростков балластных трубопроводов определять для отдельных цистерн по формуле:

где:

- V – емкость балластной системы, м3.

Балластная система должна обслуживаться по крайней мере одним насосом, подача которого выбирается из условия обеспечения скорости воды не менее 2 м/с при диаметре приемного трубопровода, вычисленном по приведенной выше формуле. В качестве резервного могут быть использованы другие насосы, достаточные по подаче (осушительные, резервные, охлаждающие, пожарные). Полный напор балластного насоса в большинстве случаев не превосходит 15-20 м вод. ст., подача – 100-400 м3/ч. На пассажирских и сухогрузных судах удаление всего балласта должно быть произведено за 8-10 ч, а наибольшей цистерны – за 2 ч.

Для перекачки балласта на танкерах используют Грузовые насосы газовозов – работа с погружными и центробежными насосамигрузовые насосы. Трубопроводы балластных систем изготовляют из стальных труб, которые после окончательной гибки и сварки должны иметь противокоррозионное покрытие. Прокладки между фланцами трубопровода – паронитовые или резиновые, арматура – стальная или бронзовая. В трубах устанавливают цинковые протекторы. Трюмные системы подвергают гидравлическому испытанию после изготовления (на прочность) в цехе и после монтажа (на плотность) на судне на давление 4 кгс/см2, а затем раз в четыре года на то же давление при классификационном освидетельствовании.

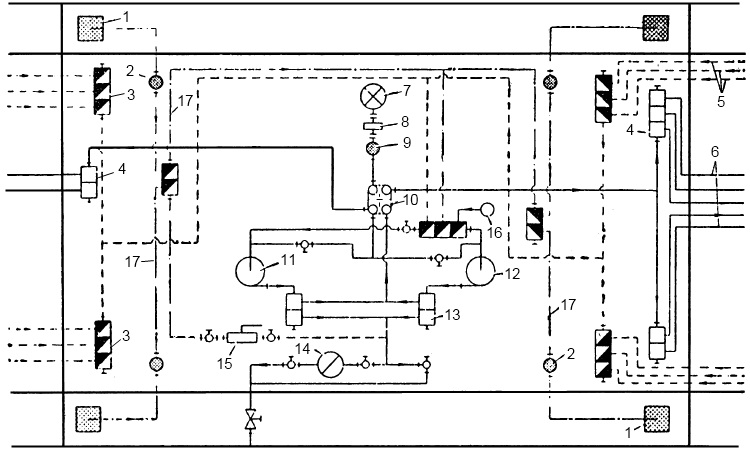

На рис. 11 показана принципиальная схема балластной системы вместе с осушительной, где для сокращения количества арматуры использованы распределительные коробки.

1 – решетка сборного колодца; 2 – грязевая коробка; 3 – коробка с невозвратно-запорными клапанами; 4 – коробка с запорными клапанами; 5 – трубы осушительной системы грузовых трюмов; 6 – трубы балластной системы; 7 – кингстон; 8 – клинкет; 9 – фильтр (грязевая коробка); 10 – коробка с запорными клапанами (манипулятор); 11 – насос балластный; 12 – насос осушительный; 13 – коробка с запорными клапанами; 14 – сепаратор трюмно-балластных вод; 15 – ручной насос; 16 – защитная сетка на приемном отростке аварийного осушения машинного отделения; 17 – труба осушения машинного отделения

На трубопроводе, идущем в форпик, в пределах последнего устанавливается запорный орган, имеющий дистанционный привод с пункта, размещенного на палубе переборок. Это необходимо для запирания трубопровода на случай аварии с затоплением форпика для предотвращения возможности затопления судна через трубопровод балластной системы. Для этой же цели служит и невозвратно-запорный клапан, установленный на отливном трубопроводе.

Вся регулирующая арматура, клапанные коробки и манипуляторы, как правило, располагаются в районе машинного отделения, где и устанавливаются балластные насосы. Управление арматурой – дистанционное или местное (в зависимости от размещения оборудования и необходимой степени автоматизации его работы).

Сепараторы трюмно-балластных вод и их эксплуатация

Международная конвенция по предотвращению загрязнения моря нефтью установила запрет на слив за борт трюмно-балластных вод, содержащих более 100 мг/л нефтепродуктов в пределах 50 миль от берега.

По советским санитарным нормам 1964 г. слив нефтесодержащих вод с любых судов в пределах 50 миль от берегов запрещается, если содержание нефтепродуктов в них превышает 50 мг/л. В акваториях портов и территориальных водах возможность слива нефтесодержащих вод устанавливается санитарно-эпидемиологической службой в зависимости от местных санитарных условий.

Во внутренних морях – Азовском, Белом и Каспийском слив за борт загрязненных вод запрещен.

На состоявшихся в Лондоне конференциях в 1972-1973 гг. принята Международная конвенция по предотвращению загрязнения моря – МАРПОЛ 73/78Международная конвенция по предотвращению загрязнения моря, повысившая требования и ограничения к сбросу за борт нефтепродуктов, химикалий и других загрязняющих природную среду веществ, затопление которых в океане запрещается или сброс их разрешается в ограниченном количестве.

В целях усиления борьбы с загрязнением внутренних морских и территориальных вод СССР и открытого моря веществами, вредными для здоровья людей или для живых ресурсов моря, в начале 1974 г. были приняты по этому вопросу Постановление Совета Министров СССР от 14 февраля 1974 г. и Указ Президиума Верховного Совета СССР от 26 февраля 1974 г. Для их реализации был издан приказ министра морского флота СССР от 13 марта 1974 г. «Об усилении борьбы с загрязнением моря веществами, вредными для здоровья людей или для живых ресурсов моря», согласно которому капитаны судов обязаны сообщать администрации ближайшего советского порта сведения о готовящемся или произведенном вследствие крайней необходимости сбросе с их судов либо непредотвратимых потерях ими в пределах внутренних морских и территориальных вод СССР веществ, вредных для здоровья людей или живых ресурсов моря, и смесей, содержащих такие вещества свыше установленных норм. Загрязнение внутренних морских и территориальных вод СССР в нарушение установленных норм и международных соглашений наказывается лишением свободы на срок до двух лет, или исправительными работами до одного года, или штрафом. Те же действия, принесшие существенный вред, наказываются лишением свободы и штрафом.

Перечень веществ, сброс которых запрещается, и нормы предельно допустимой концентрации этих веществ в сбрасываемых смесях разработаны и утверждены в ноябре 1974 г. Министерством мелиорации и водного хозяйства СССР совместно с Министерством рыбного хозяйства СССР и Министерством здравоохранения СССР.

Согласно Международной конвенции по предотвращению загрязнения моря с судов 1973 г. допускается сброс нефтеводяных смесей с судов (включая нефтяные танкеры), если он производится на ходу и содержание нефти и нефтепродуктов в сбрасываемой смеси не превышает 15 мг на литр смеси без предварительного их разбавления.

Запрещается сбрасывать:

- хозяйственно-фекальные сточные воды из всех видов туалетов, ванн, душевых;

- стоки из помещений, в которых содержатся животные;

- сточные воды, если они перемешаны с перечисленными выше;

- а также все виды пластмасс и пищевых, бытовых и эксплуатационных отходов.

Разрешается сброс хозяйственно-фекальных вод в территориальных водах СССР с судов, где численность экипажа и пассажиров не превышает 6 чел., при этом сброс должен производиться на ходу судна.

По условиям Международной конвенции каждое судно должно оборудоваться сепарационной установкой, обеспечивающей очистку льяльных вод от нефтеостатков до содержания их в откачиваемой воде в пределах установленных норм, и емкостью для сбора и хранения льяльных вод во время стоянки в портах (до 6 сут), с повышенными требованиями к очистке воды. Сливной трубопровод для сдачи этой воды приемщиками должен выводиться на оба борта и иметь подсоединительные фланцы международного образца.

Судовые нефтесодержащие воды делятся на:

- льяльные (МО/МКО);

- балластные (топливных цистерн и танкеров);

- и промывочные (танкеров).

Льяльные воды и небольшие объемы балластных вод топливных цистерн обычно откачиваются после сепарации. Большие объемы балластных вод (топливных цистерн и танкеров) откачиваются без сепарации, но с контролем нефтесодержания. Промывочные воды танкеров чаще всего очищаются на берегу или в разрешенных морских зонах.

Производительность сепарирующих устройств определяется наибольшим количеством воды, которое может непрерывно перекачиваться через них в единицу времени при обеспечении спецификационных очистных характеристик. Производительность сепаратора равна подаче перекачивающего насоса. Установлена следующая шкала производительности судовых сепараторов, т/ч:

- 0,5;

- 1,25;

- 3,16;

- 5,0;

- 10,0;

- 16,0;

- 25,0.

Для откачки льяльных вод машинных и машинно-котельных отделений используется система трубопроводов для откачки трюмных вод. Сепарирующие устройства при этом включаются по мере накопления этих вод в льялах или сборных колодцах, как правило, не чаще одного раза за вахту; продолжительность откачки не превышает 1 ч. При откачке балластных вод топливных цистерн сепараторы включаются при необходимости откачать принятый балласт и работают более продолжительное время.

Отделение примесей от воды осуществляется в сепарирующих устройствах. Крупные частицы нефтепродуктов (с удельным весом меньше единицы) довольно интенсивно отделяются путем простого отстаивания. Для интенсификации выделения более мелких частиц воду подогревают или применяют специальные механические устройства.

Нефтепродукты, эмульгированные в воде, практически не отстаиваются, поэтому для их отделения применяют более сложные методы:

- коалесценции (укрупнения),

- коагуляции,

- флотации,

- фильтрации.

На судах морского флота используются три типа сепарационных установок:

- коалесцирующие,

- отстойные,

- флотационные.

Коалесцирование широко применяют при доочистке (после отстоя) льяльных вод, поскольку коалесцирующие материалы в отличие от материалов задерживающих фильтров обладают значительно большей нефтеемкостью и при сравнительно небольших количествах льяльных вод обеспечивают достаточно длительный цикл фильтрации.

Ведутся разработки специальных материалов для Судовые установки очистки нефтесодержащих водочистки воды на судах с использованием сепарирующих устройств. Эти материалы работают по-разному:

- одни приводят к коалесценции частиц;

- другие способствуют их агрегатированию с последующим всплытием или выпадением в осадок.

И в том и в другом случае происходит разрушение эмульсии и выделение ее из нефтепродуктов.

Сепараторы коалесцирующего типа наиболее перспективны. Принцип их действия основан на укрупнении мелких частиц нефтепродуктов на поверхности материала, к которому они прилипают. Постепенное укрупнение частиц приводит к увеличению подъемной силы, отрыву их и быстрому всплытию. Эти сепараторы состоят из полостей отстоя и доочистных коалесцирующих фильтр-элементов. Коалесцирующими материалами служат:

- песок;

- синтетические волокна;

- материалы на основе целлюлозы.

Коалесцирующие сепараторы просты по конструкции, в них отсутствуют движущиеся части, их размеры и масса меньше, чем у сепараторов отстойного типа.

Для очистки воды от нефтепродуктов с удельным весом до 0,95 применяется двухступенчатая система с сепаратором коалесцирующего типа. Здесь предусматривается первоначально грубая очистка (предварительное отстаивание), а затем тонкая, при которой вода проходит через коалесцирующие фильтры с последующим окончательным отстаиванием.

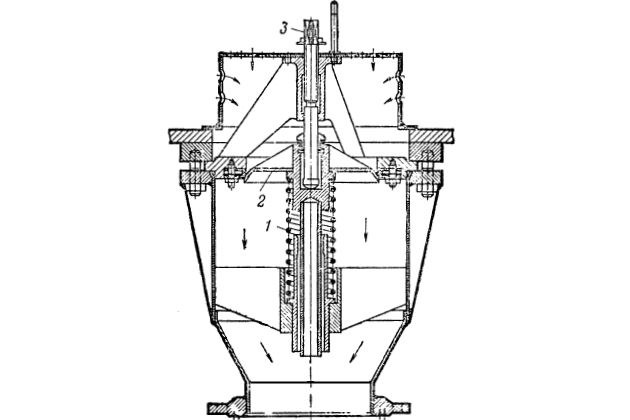

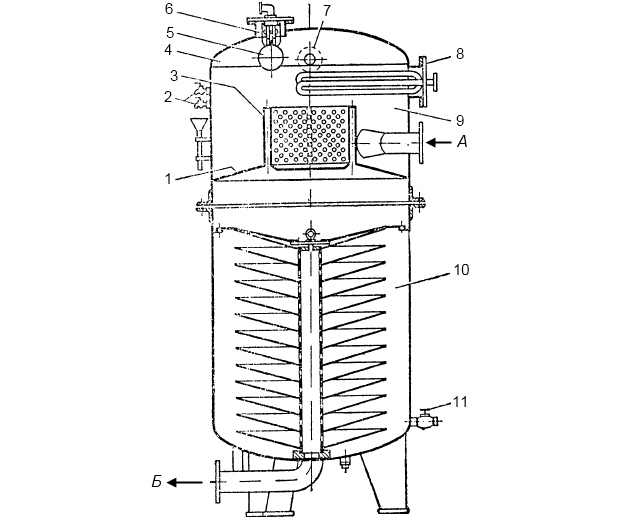

Тонкая очистка может производиться, например, в доочистном сепараторе «Атлантик», представленном на рис. 12.

1 – коалесцирующий патрон; 2 – нефтесборные полости; 3 – воздушный клапан; 4 – патрубки выпуска нефтепродукта; 5 – манометры; 6 – перегородка

Очистка воды от эмульгированных частиц нефтепродуктов осуществляется в фильтрах-патронах 1, в которых происходит их укрупнение. После этого вода, содержащая частицы нефтепродукта, направляется в отстойную полость сепаратора, где осуществляется ее окончательное расслоение и раздельный отвод выделенных нефтепродуктов и очищенной воды. Коалесцирующими материалами, заполняющими фильтры-патроны, являются:

- целлюлоза марок ЦА и ЭИ;

- хлопковая целлюлоза и др.

Смену фильтрующего материала необходимо производить не менее четырех раз в месяц. При отсутствии цистерны предварительного отстаивания фильтрующий материал надо заменять чаще, в среднем 8-10 раз в месяц. Однако, как показали испытания, проведенные на:

- теплоходе «Мичуринск»;

- пароходе «Ангарск» и других судах,

качество очистки значительно повышается при наличии в системе цистерны предварительного отстаивания.

В отстойных сепараторах нефть отделяется от воды за счет разности их плотностей. Частицы нефти, обладая меньшей массой, всплывают на поверхность воды. Время всплытия зависит от величины частиц и от сопротивления воды. Время всплытия мелких частиц велико, так как межмолекулярные силы тормозят всплытие. Обладая большей подъемной силой, крупные частицы всплывают быстрее.

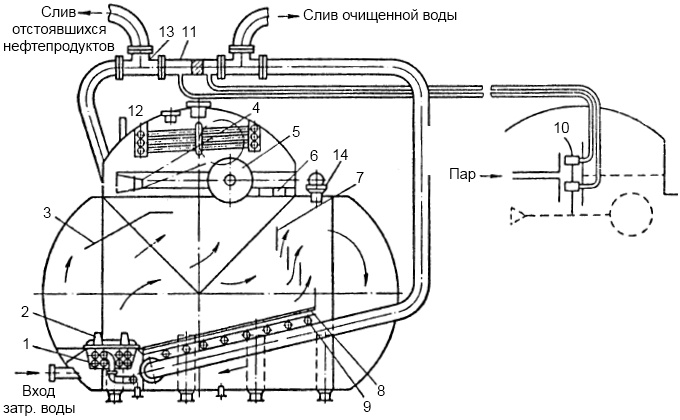

Серийные танкеры типа «Варшава» имеют сепаратор отстойного типа СТВ-100 (рис. 13), предназначенный для очистки балластных вод.

Сепаратор работает в режиме проточного отстоя с производительностью не более 100 м3/ч. Объем отстойной полости сепаратора около 25 м3, продолжительность проточного отстоя при:

- производительности 100 м3/ч равна 14 мин;

- а при производительности 50 м3/ч – 28 мин.

Рабочее давление в сепараторе составляет 2,5 кгс/см2.

Корпус сепаратора сварной (из листовой стали) и состоит из двух частей:

- горизонтальной отстойной полости;

- и вертикальной нефтесборной полости.

Сепаратор СТВ-100 оборудован автоматической системой слива отстоявшихся нефтепродуктов, в которую входят поплавковый датчик 5, управляющий золотник 10 и сдвоенный сливной клапан 13 с паровым сервоприводом 11. Имеющееся в сепараторе коалесцирующее устройство гидродинамического типа состоит из шести центробежных сопел 2. В уплотнительной камере коалесцирующего устройства расположены паровые подогревательные змеевики 1.

В отстойной полости сепаратора расположены:

- горизонтальная каскадная перегородка 8;

- отражательная перегородка 3, предотвращающая возмущения в нефтесборной полости, вызванные струйным характером выходящей из сопел воды;

- вертикальные гидравлические перегородки 7;

- и паровой змеевик подогрева 9.

В нефтесборной полости размещаются:

- поплавковый датчик системы автоматического слива отстоявшихся нефтепродуктов;

- решетка 6, служащая нижним упором для поплавка;

- змеевики подогрева 4.

Снаружи нефтесборной полости размещены пробные краники и термометр 12 для контроля температуры в нефтесборной полости. Выпуск воздуха из нефтесборной полости осуществляется вручную – открытием клапана или через нефтесливную трубу.

Для управления работой подогревательных змеевиков сепаратор снабжен штатной арматурой. Контроль давления в сепараторе, а также пара в змеевиках осуществляется манометрами. На сепараторе установлен предохранительный клапан 14.

Работа сепаратора сводится к следующему. Загрязненная вода через входной патрубок входит в уплотнительную камеру и через сопла попадает в отстойную полость, по которой перемещается в горизонтальном направлении к выходному патрубку. За время нахождения воды в отстойной полости частицы нефтепродуктов под воздействием силы тяжести всплывают и собираются в нефтесборной полости, а освобожденная от них вода через сливной клапан направляется за борт. При накоплении отстоявшихся нефтепродуктов происходит переключение сливного клапана 13 в положение «Слив отстоявшихся нефтепродуктов»; при этом слив очищенной воды из сепаратора прекращается. После удаления из нефтесборной полости отстоявшихся нефтепродуктов клапан переключается в положение «Слив очищенной воды».

Переключение сливного клапана осуществляется подачей пара в одну из полостей сервопривода 11 и регулируется паровым золотником в зависимости от положения поплавка 5. Соотношение объема и веса поплавка выбрано таким образом, чтобы при погружении в воду поплавок находился в крайнем верхнем положении, а при погружении в нефтепродукты опускался в крайнее нижнее положение. Поплавковый датчик 5, находящийся в верхней части сепаратора, связан системой рычагов с управляющим золотником 10. На рисунке золотник изображен в среднем положении, которое соответствует некоторому определенному уровню нефтепродуктов, условно показанному пунктирной линией. По мере скопления нефтепродуктов этот уровень снижается, а так как удельный вес нефтепродуктов меньше, чем воды, то поплавок при этом опускается. Золотник перемещается вниз и сообщает верхний канал пара с сервоприводом 11. Поршенек последнего, перемещаясь вправо, прекращает слив очищенной воды и открывает сливной клапан 13. Нефтепродукты сливаются в сборную цистерну обводненного топлива и масла. По мере удаления нефтепродуктов подъемная сила, действующая на поплавок, увеличивается, и он поднимается, перемещая золотник вверх. Когда золотник достигает среднего положения, подача пара к сервоприводу прекращается, но сливной клапан все еще остается открытым. Продолжая подниматься, поплавок поднимает золотник выше среднего положения; при этом пар к сервоприводу поступает по нижнему трубопроводу, поэтому сливной клапан закрывается и вновь начинается слив очищенной воды. Затем цикл повторяется.

На сухогрузных судах типа «Ленинский комсомол» и плавучих рыбоконсервных заводах типа «Андрей Захаров» для очистки трюмно-балластных вод от нефтепродуктов Сепараторы топлива и маслаустановлены сепараторы СТВ-50. Как и сепаратор СТВ-100, они предназначены для работы в режиме проточного отстоя, но с производительностью не более 50 м3/ч. Объем отстойной полости составляет около 14 м3, продолжительность проточного отстоя:

- при производительности 50 м3/ч равна 17 мин;

- а при производительности 25 м3/ч – 34 мин.

Отделение нефтепродуктов от воды в сепараторе СТВ-50 происходит в том же порядке, как и в сепараторе СТВ-100. Сепаратор оборудован автоматической системой слива отстоявшихся нефтепродуктов, состоящей из:

- поплавкового датчика;

- электропереключателя;

- щита управления и сигнализации;

- двух задвижек с электроприводами.

Работа системы автоматического слива отстоявшихся нефтепродуктов состоит в следующем. Перемещение поплавка, вызванное изменением окружающей его среды, через валиковый привод передается эксцентрику электропереключателя; последний поворачивается и замыкает контакты микропереключателя, которые через реле управления коммутируют цепи электроприводов задвижек слива воды и отстоявшихся нефтепродуктов. При наполнении нефтесборной полости нефтепродуктами поплавок опускается в крайнее нижнее положение, замыкая контакты левого микропереключателя, который через управляющее реле коммутирует цепи электроприводов задвижек. При этом открывается задвижка слива нефтепродуктов и закрывается задвижка слива воды. При заполнении нефтесборной полости водой поплавок поднимается в крайнее верхнее положение, замыкая контакты правого микропереключателя, который через управляющее реле закрывает задвижку слива нефтепродуктов и открывает задвижку слива воды.

На щите управления и сигнализации установлены сигнальные лампочки синего и желтого цветов, указывающие положение электрозадвижек, а также обычная лампочка, показывающая наличие напряжения. На случай выхода из строя автоматического управления электрозадвижками предусмотрено ручное дистанционное управление, осуществляемое с помощью пакетного переключателя, рукоятка которого устанавливается по мере надобности в положение «Слив воды» или «Слив нефти». При отсутствии электроэнергии управление задвижками производится ручным приводом. Отвод из нефтесборной полости отстоявшихся нефтепродуктов может быть осуществлен вручную (при отсутствии электроэнергии или в случае выхода из строя автоматического устройства).

На ряде судов установлены сепараторы СТВ-10, предназначенные для очистки льяльных вод машинных отделений и работающие в режиме проточно-статического отстоя с производительностью не более 10 м3/ч. Объем отстойной полости сепаратора 1,38 м3. Продолжительность проточного отстоя:

- при производительности 10 м3/ч равна 8 мин;

- при производительности 3 м3/ч – 27 мин.

Рабочее давление в сепараторе 3 кгс/см2.

Использование быстроходных поршневых и центробежных насосов для обслуживания сепаратора недопустимо, так как это приведет к измельчению частиц нефтепродуктов, находящихся в воде, и отделение частиц от воды станет практически невозможным. Превышение подачи насоса по отношению к производительности сепаратора приводит к уменьшению продолжительности сепарации и увеличению скорости потока, что также отрицательно сказывается на качестве очистки льяльных вод. Иногда для приведения в соответствие подачи насоса и сепаратора перепускают часть воды из напорного трубопровода во всасывающий. Эта мера хотя и улучшает условия работы сепаратора, однако приводит к измельчению частиц нефтепродуктов и в конечном счете также отрицательно сказывается на работе сепаратора.

Понижение подачи перекачивающих поршневых насосов необходимо осуществлять уменьшением числа двойных ходов до 50 и менее.

Перспективно применение винтовых насосов для обслуживания сепараторов, так как у них степень измельчения нефтепродуктов (при прохождении воды 7 через насос) меньше, чем у поршневых и центробежных насосов.

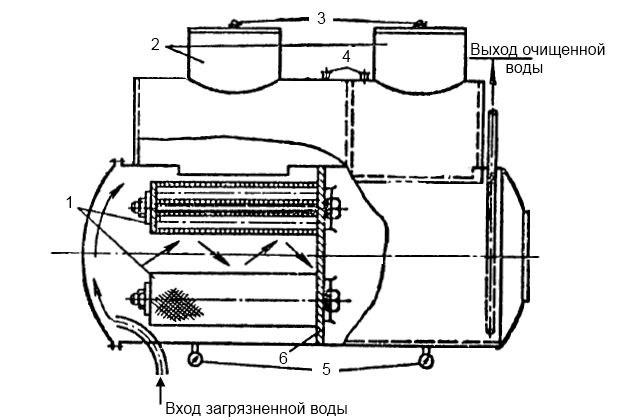

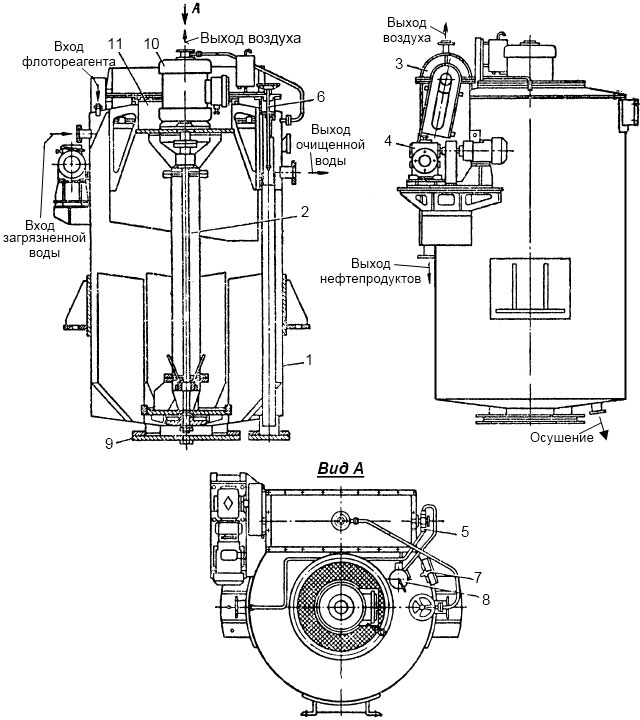

Сепаратор «Турбуло» (рис. 14) служит для отделения от воды нефтепродуктов, главным образом нефти, содержащейся в трюмной и балластной воде судов.

Смесь нефтепродуктов и воды подается в сепаратор «Турбуло» через патрубок с фланцем А. Внутри устройства смесь сперва протекает через грубосепарационную камеру 9, где предварительно очищается. Затем сливается в находящуюся под камерой 9 тонкосепарирующую камеру 10, которая состоит из установленных на равномерном расстоянии друг от друга листовых перегородок: там происходит тонкая очистка. Отделяемая нефть улавливается на нижних поверхностях перегородок, на кромках которых спустя некоторое время собирается крупными каплями; она поднимается вверх, улавливается переборкой 1, расположенной между камерами грубой и тонкой сепарации, и через подъемные трубы 3 отводится в сборную камеру 4. Отсюда совместно с отсепарированной уже в камере 9 нефтью сливается через спускной патрубок 7. Отсепарированная вода выходит из сепаратора через патрубок 6.