Безопасность эксплуатации рулевых устройств – один из важнейших аспектов современного судостроения и эксплуатации судов. В современном мире рулевые устройства на судах играют ключевую роль в обеспечении безопасности и маневренности. Оно является сложной системой, состоящей из множества компонентов, каждый из которых выполняет свою важную функцию. В данном материале будут рассмотрены особенности рулевых устройств различных типов судов.

Экипаж судна должен иметь полное представление об устройстве и принципах работы рулевого устройства, а также о требованиях, предъявляемых к нему. В случае возникновения нештатной ситуации, связанной с работой рулевого устройства, экипаж должен быть готов к оперативным и эффективным действиям, от которых зависит безопасность судна.

Важно отметить, что требования к судовым рулевым устройствам постоянно совершенствуются. Это связано с развитием судостроительной техники, а также с необходимостью обеспечения более высокого уровня безопасности плавания.

Составные части рулевого устройства

В данном пункте подробно рассмотрим составные части рулевых устройств и их функции. Рулевые устройства судна. Дефектация и ремонтРулевое устройство судна состоит из четырех дополняющих друг друга частей, каждая из которых выполняет определенное назначение:

- руль воспринимает давление воды и изменяет направление движения судна;

- рулевой привод связывает руль с рулевой машиной и передает вращающий момент, необходимый для поворота баллера;

- рулевая машина (двигатель) обеспечивает работу рулевого привода;

- телединамическая передача (телемотор) рулевой машины связывает ее с постом или постами управления судна.

Рулевая машина – наиболее сложная часть всего рулевого устройства – состоит из двигателя и передачи.

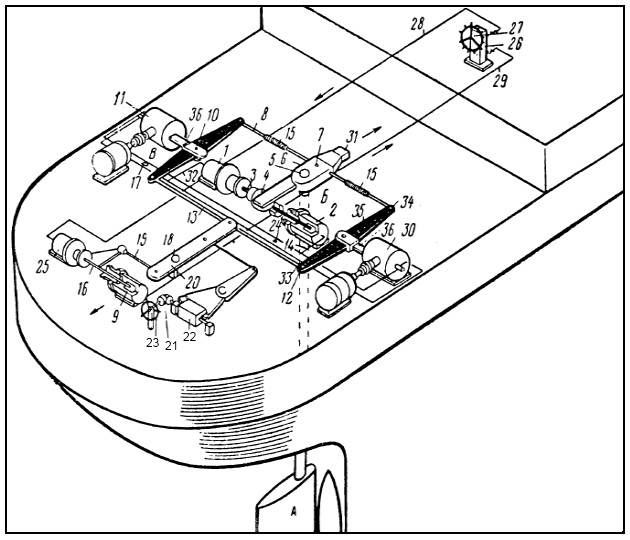

На рис. 1 схематически изображено рулевое устройство морского крупнотоннажного судна, состоящего из:

- руля А;

- гидравлического рулевого привода Б, имеющего два гидравлических цилиндра 1 и 2 и скалки 3, соединенные шарниром 4 с румпелем 6;

- электрогидравлической рулевой машины В;

- телединамической гидравлической передачи.

При вращении штурвала 27, размещенного в рулевой рубке судна, против часовой стрелки поршень в цилиндре датчика 26 перемещается и жидкость по трубе 28 нагнетается в цилиндр 25 приемника телемотора, в результате чего скалка 16 цилиндра 9 переместится вправо. Вместе с ней вправо передвигается тяга 19, которая повернет рычаг 20 вокруг оси 18 против часовой стрелки. В результате этого тяга 13 передвинется влево и повернет рычаги 32 и 35 по часовой стрелке (эти рычаги имеют одинаковое устройство). Рычаг 32 шарниром 10 связан с тягой 36 регулировочного кольца масляного насоса 11, а в точке 34 – с концом тяги 8, закрепленной в шарнире 7 на румпеле 6, надетом на баллер 5 руля.

Поскольку в данный момент руль не перекладывается, рычаг 35 повернется относительно точки 34 по часовой стрелке. При этом регулировочное кольцо сместится влево и начнется нагнетание масла в гидравлический цилиндр 2 из цилиндра 1. Скалка 3 под давлением масла перемещается влево и через шарнир 4 поворачивает румпель, баллер и перо руля по часовой стрелке. Возвращение регулировочного кольца Судовые насосы и их эксплуатационные характеристикимасляного насоса в нулевое положение обеспечивает сервомотор, который в рассматриваемой рулевой машине работает следующим образом.

С началом перекладки руля шарнир 7, а следовательно, и тяга 8 начнут перемещаться вправо, причем при вращении штурвала тяга 13 перемещается влево с такой же скоростью, с какой тяга 8 движется вправо. В результате этого рычаг 35 поворачивается по часовой стрелке вокруг шарнира, а регулировочное кольцо остается в отклоненном положении; следовательно, насос будет нагнетать масло в гидравлический цилиндр 2 и перо руля – перекладываться. Когда рулевой прекратит вращать штурвал, шарнир 12 к точке 33 останется неподвижным, рычаг 35 под действием тяги 8 повернется по часовой стрелке и возвратит регулировочное кольцо насоса в среднее положение – нагнетание масла в гидравлический цилиндр прекратится. Если рулевой будет вращать штурвал 27 в другую сторону, масло насосом будет нагнетаться в гидравлический цилиндр 1, а перо руля перекладываться на другой борт.

Электрогидравлическая рулевая машина снабжена двумя масляными насосами 11 и 30, из которых один работает, а другой находится в резерве. Возможна одновременная работа двух насосов, которые включают при прохождении узкостей, встречном течении и т. п. При этом перекладка руля будет происходить быстрее. Для пуска резервного насоса достаточно включить его электродвигатель.

Чтобы давление жидкости в гидравлических цилиндрах при плавании во льдах или в шторм не повышалось, гидравлические рулевые машины всегда снабжаются предохранительными клапанами. В данном случае машина (типа РЭГ) снабжена предохранительными клапанами 24 и 17. При сильном ударе волны (или льдины) по перу руля резко повысится давление в одном из гидравлических цилиндров, а следовательно, в соответствующем трубопроводе клапан сожмет свою пружину и перепустит жидкость по трубам в другой цилиндр. Клапан 17 сработает при повышении давления в цилиндре 1, а клапан 24 – в цилиндре 2. Пружины 15 делают систему рычагов эластичной.

В случае выхода из строя телемотора управление машиной можно осуществлять из румпельного отделения с помощью маховика 23, конических шестерен 21 и червячной пары 22. При управлении с мостика эта передача отключается.

При выходе из строя обоих масляных насосов переходят на ручную перекладку руля с помощью специального устройства (на рис. 1 выше не показано). Для этого трубопроводы гидравлического телемотора 29 и 28 соединяются напрямую соответственно с трубами 32 и 14 и, вращая штурвал 27, создают давление в гидравлическом цилиндре 1 или 2. Как крайняя мера, руль перекладывается с помощью румпель-талей, которые крепятся к отверстиям 31 румпеля. Устанавливаются современные Рулевые машины на судахрулевые машины в непосредственной близости к баллеру руля (в румпельном отделении), за исключением небольшой группы машин для малотоннажных судов.

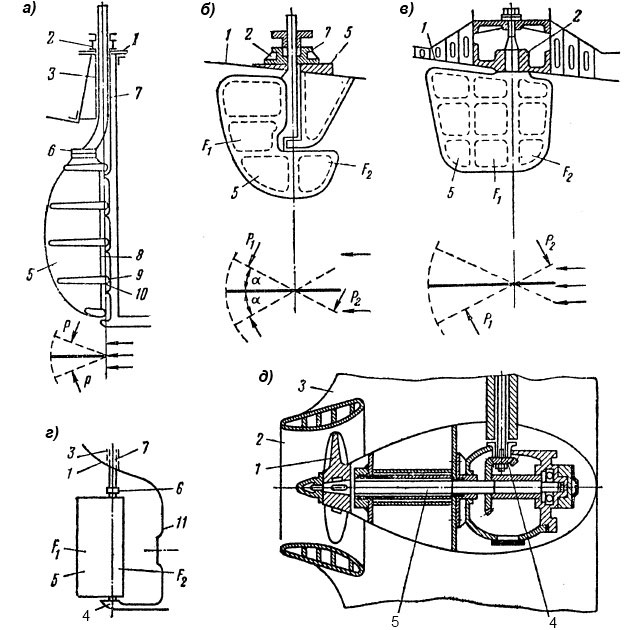

Влияние конструкции рулевого устройства на управляемость судна – важный аспект мореходности. На рис. 2 приведены типы рулей, применяемые на современных морских судах.

1 – наружная обшивка судна; 2 – верхний подшипник баллера; 3 – гельмпортовая труба; 4 – нижняя опора руля; 5 – перо руля; 6 – фланцевое соединение баллера с пером руля; 7 – баллер; 8 – рудерпис; 9 – рудерпост; 10 – петли руля; 11 – старнпост

Обыкновенный руль (рис. 2, а) имеет ось вращения, проходящую через носовую его часть, и перо руля, расположенное в корме. Если при движении судна переложить руль на борт, то поток воды, обтекающий судно, окажет давление на перо руля с равнодействующей силой P, которая начнет поворачивать судно. Рулевая машина, поворачивая баллер руля, обеспечивает указанное действие силы P.

Полубалансирные и балансирные рули (рис. 2, б, в, г) позволяют уменьшить момент, создаваемый рулевой машиной для поворота руля. У этих рулей ось вращения находится на некотором расстоянии от носовой кромки пера руля, т. е. руль разделен на две части, площади которых равны F1 и F2.

При повороте руля на угол α нужно затратить усилие на преодоление силы давления воды P1, действующей на площадь F1; в то же время сила P2, приложенная к поверхности F2, помогает рулевой машине переложить (повернуть) руль на заданный угол, что позволяет уменьшить мощность рулевой машины. Применение полубалансирного руля создает необходимость в большей мощности рулевой машины, чем при использовании балансирного, но первый более удобен в эксплуатации, чем и объясняется его большая распространенность.

Активный руль помещен (рис. 2, д) в специальном обтекаемом кожухе грушевидной формы в нижней части обычного пера руля 3 с насадкой 2 и приводится в действие электродвигателем мощностью примерно 26 кВт с частотой вращения около 1 000 об/мин. Гребной вал 5 винта 1 и конические шестерни валикового привода 4 вмонтированы в наделку пера руля. Винт активного руля получает вращение от вала, приводимого в действие электродвигателем, даже при попадании в последний Теплообмен в испарителях морской воды на суднеморской воды. По форме поперечного сечения рули бывают:

- пластинчатые (плоские);

- и обтекаемые.

Последние наиболее распространены. Придание рулям обтекаемой формы увеличивает силу нормального давления на перо руля до 30 % (при той же скорости судна) по сравнению с плоскими рулями. У обтекаемых рулей, кроме того, меньше сопротивление при движении судна. Обтекаемая форма была предложена Н. Е. Жуковским, в честь которого эту форму руля часто сокращенно называют НЕЖ (метод определения величины силы давления на перо руля приведен в п. «Расчет рулевых устройств и их эксплуатация на суднеОпределение давления на перо руля и момента на баллере»). Формами рулей с наилучшими характеристиками являются ЦАГИ, NАCА (американская аэродинамическая лаборатория). Мощность электродвигателя вспомогательного винта составляет 8-10 % мощности главного двигателя, а напряжение вращения – противоположное (для достижения лучшей маневренности). Активные рули, применяемые на буксирах, рыболовных траулерах, в сочетании с винтом регулируемого шага (ВРШ) позволяют судну поворачиваться на месте с застопоренной главной машиной и обеспечивают эффективность маневрирования в узкостях и при швартовке. Винт активного руля позволяет также увеличить скорость судна.

На современных судах встречаются приводы с гибкой и жесткой связью. Такое деление рулевых приводов зависит от связи, которая передает движение рулевой машины баллеру руля. Например, если для передачи движения применяют штуртрос или цепь, рулевой привод называется приводом с гибкой связью; если же применяют винты, секторы и зубчатые колеса – приводом с жесткой связью.

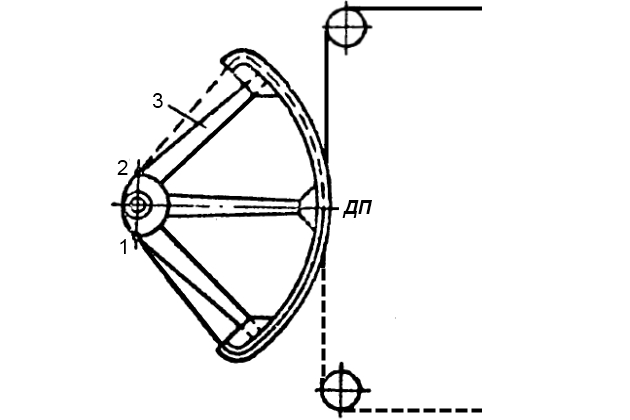

Провисание штуртроса, наблюдаемое в ранее применявшемся штуртросовом приводе с обыкновенным румпелем в секторном рулевом приводе (рис. 3) со штуртросовой проводкой, отсутствует.

В этом приводе вместо румпеля имеются три спицы 3, соединенные общим сектором. Замена румпеля сектором при том же штуртросовом приводе позволяет уравнять длины сбегающего и набегающего тросов при перекладке пера руля. На внешней стороне сектора имеются две канавки, в которых размещаются два противоположных конца штуртроса. Штуртрос, подводимый к сектору, крепится у ступицы в точках 1 и 2. Трос к проушинам крепят через амортизационные пружины, работающие на сжатие. Амортизационные пружины должны быть изготовлены из специальной стали и иметь определенную стрелу прогиба, соответствующую заданной техническими условиями нагрузке.

Читайте также: Гидродинамические силы, влияющие на рулевое устройство малотоннажного судна

Секторный рулевой привод исключает провисание штуртроса, так как последний не сходит полностью с сектора при его повороте на требуемые углы перекладки руля (не более 35° на борт) и обеспечивает постоянство плеча, создающего момент на баллере. Недостатком его является необходимость в большом пространстве для монтажа и работы.

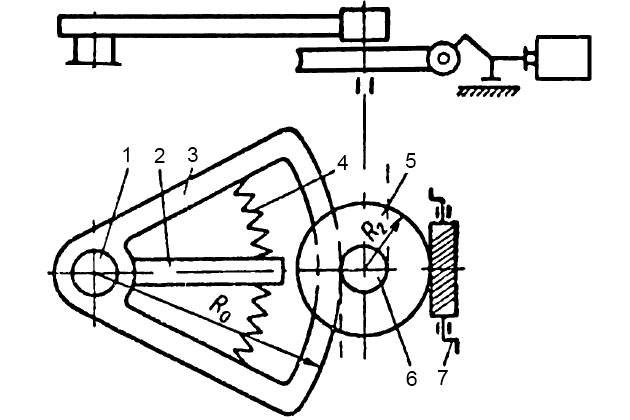

Зубчатый секторный рулевой привод (рис. 4) состоит из румпеля 2, жестко укрепленного шпонкой на голове баллера 1, и свободно насаженного на баллер зубчатого сектора 3, пружин 4, соединяющих сектор с румпелем, и цилиндрической шестерни 6, сидящей на одном валу с червячным колесом 5.

Последний входит в зацепление с червяком 7, находящимся на валу двигателя. Из всех приводов с жесткой связью этот привод наиболее распространен. Для предохранения зубчатой передачи от поломки при ударе волны и льда о перо руля служат амортизационные пружины 4. На случай поломки амортизационных пружин румпель с сектором соединяется при помощи специальных болтов. Однако работа зубчатого сектора без амортизационных пружин является ненормальной и может быть допущена лишь временно.

Одной из разновидностей рассмотренного привода является зубчатый привод с эксцентрично насаженной шестерней.

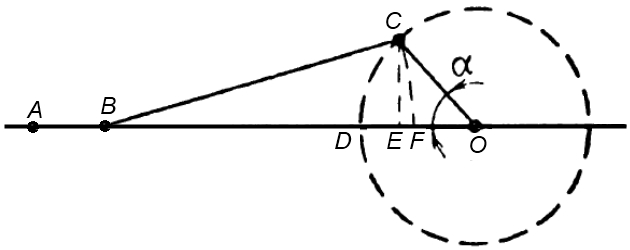

Винтовой рулевой привод имеет небольшие размеры по ширине, что позволяет располагать его в узком помещении. Вследствие этого его часто используют в качестве аварийного. Однако такой привод имеет недостаток, суть которого легче разобрать на кривошипном механизме. Допустим, что кривошип ОС (рис. 5) повернулся от левой мертвой точки на некоторый угол α.

До поворота шатун занимал положение AD, а после поворота – BC. Если бы шатун был бесконечной длины, т. е. оставался бы все время параллельным первоначальному своему положению, то путь ползуна от левой мертвой точки измерялся бы отрезком DE, при этом точка E являлась бы проекцией центра C штыря, образующего шарнирное соединение его с кривошипом, на ось шпинделя. Так как длина шатуна конечна и путь АВ, проходимый его левым концом по прямой, больше горизонтальной проекции пути, проходимого правым концом по дуге окружности, то, как это видно из рисунка, DF > DE. С уменьшением длины шатуна косвенное влияние конечности его длины, а значит, и разность в прохождении путей ползуном увеличивается. Такое же явление имеет место и в тягах винтового привода.

Для предотвращения заклинивания ползунов, передвигающихся в ленточной резьбе, т. е. для исключения вредного влияния конечной длины тяг, предусматривают возможность некоторого осевого перемещения ползунов за счет сдвига самого шпинделя в осевом направлении. По этой причине шестерня привода имеет большую ширину зубьев, чем шестерня, входящая с нею в зацепление. Для уменьшения слабины поперечный румпель делают не прямым, а под некоторым углом (~4°) в месте соединения его половин у баллера (у ступицы).

К другим недостаткам винтового привода относятся низкий механический КПД и жесткость соединений, что ограничивает применение его на транспортных морских судах в качестве основного рулевого привода.

Гидравлические рулевые приводы Грузоподъемные механизмы современных морских судовсовременных морских судов могут иметь различное конструктивное выполнение, но общей их особенностью является то, что передаваемое ими усилие от рулевой машины воспринимается непосредственно румпелем. Это гидродвигатели объемного принципа действия для ограниченных углов поворота исполнительного вала – баллера руля. В рассмотренных же ранее рулевых приводах передача усилия к сектору (румпелю) могла происходить через валиковую или штуртросную передачу. Гидравлические рулевые приводы должны удовлетворять следующим требованиям:

- для надежной работы плунжерного гидравлического рулевого привода должна быть обеспечена надежность уплотнения плунжеров в цилиндрах;

- сальники уплотнений должны выполняться из материала, не разрушаемого жидкостью, заполняемой гидропривод;

- плунжеры гидропривода должны иметь шарнирное соединение с концом румпеля;

- давление жидкости в цилиндрах привода должно быть достаточным для создания необходимого момента на баллере руля;

- должна обеспечиваться возможность быстрой разборки и устранения неисправностей;

- привод должен быть прост и удобен в обслуживании.

По конструкции гидравлические рулевые приводы подразделяются на:

- плунжерные,

- лопастные,

- и винтовые.

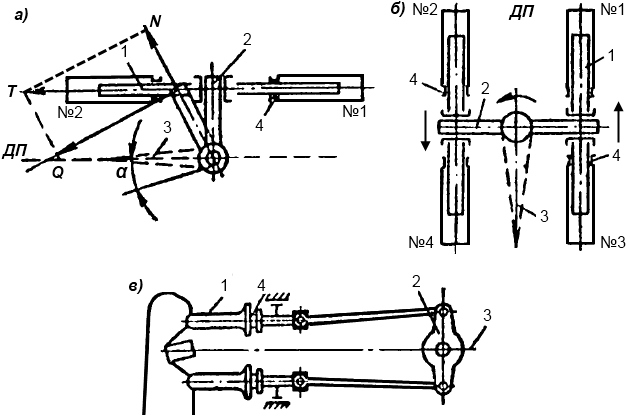

Гидравлические плунжерные приводы могут быть двух- и четырехцилиндровыми (рис. 6).

а – двухцилиндрового; б – четырехцилиндрового; в – с цилиндрами простого действия.

1 – плунжер; 2 – румпель; 3 – руль; 4 – сальники

Плунжеры в цилиндрах воспринимают давление жидкости, нагнетаемой насосом, и обеспечивают поворот румпеля и баллера с пером руля. При перекладке пера руля на некоторый угол α от диаметральной плоскости (рис. 6, а) давление жидкости, передаваемое румпелю плунжером, создает силу T. Поворот румпеля осуществляется под действием силы Q, направленной перпендикулярно ему и являющейся составляющей силы T. Вторая составляющая сила N будет вызывать изгиб баллера. В четырехцилиндровом приводе при перекладке пера руля сила N, направленная вдоль оси румпеля, будет взаимно уничтожаться в каждой паре плунжеров, действующих с противоположных концов румпеля. Такой привод позволяет получить большие моменты на баллере, так как цилиндры работают попарно. Другими словами, для перекладки руля на правый борт, как указано на рисунке, необходимо, чтобы масло нагнеталось в цилиндры №2 и 3, а откачивалось из цилиндров №1 и 4. Для перекладки руля на левый борт следует изменить порядок подачи масла на обратный.

Для создания крутящего момента на баллере основную роль играет давление нагнетаемой жидкости, которое на морских судах достигает 100-300 кгс/см2 соответственно для двух- и четырехцилиндрового приводов.

Таким образом, кинематическая схема плунжерных приводов обеспечивает возрастание крутящего момента на баллере руля при увеличении угла его перекладки (принципиально эти приводы повторяют принцип работы привода с тележками, ранее применявшегося на судах). Недостатком этих приводов являются их значительные габаритные размеры.

Что называют нормальным плунжерным приводом?

Нормальным плунжерным приводом называют двух- и четырехцилиндровый гидравлический рулевой привод (рассмотренный на рис. 6 выше). Конструкция надежна и обеспечивает многолетнюю эксплуатацию.

Вращающий момент на баллере, создаваемый рулевыми электрогидравлическими машинами с плунжерными приводами, достигает 600 тс·м и является значительно большим, чем создаваемый другими приводами. Большие габаритные размеры привода, достигающие на крупнотоннажных судах длины 5-6 м (вдоль оси цилиндров), не всегда позволяют расположить их в румпельном отделении, поэтому находят более широкое применение плунжерные приводы с цилиндрами простого действия (рис. 6, в) и поршневые с цилиндрами двойного действия (рис. 7), удовлетворяющие также условию любого расположения баллера руля.

1, 2 – полости цилиндров; 3, 10 – поршни; 4, 9 – полости цилиндров (правые); 5 – ползуны; 6 – поперечный румпель; 7 – баллер; 8 – тяги поперечного румпеля

Действие указанных приводов понятно из приведенных рисунков. Недостатком их является то, что косвенное влияние конечной длины тяг поперечного румпеля при перекладке руля из среднего положения делает длину перемещения плунжеров и объем всасывающей и нагнетательной полостей цилиндров неодинаковыми. Этот недостаток компенсируют устройством открытой гидравлической системы питания.

Приводы с цилиндрами двойного действия имеют меньшую разность объемов всасывающей и нагнетательной полостей. Применение сквозных штоков в приводе с цилиндрами двойного действия позволяет выравнять указанные объемы полостей. Масса таких приводов больше по сравнению с нормальными плунжерными, поэтому широкого распространения они не получили. Уплотнение плунжеров в рассмотренных приводах осуществляется сальниками (деталь 4 на рис. 6) из маслостойкой резины. Уплотнительные кольца набивки прижимаются к плунжерам давлением масла. Благодаря хорошему уплотнению рабочих полостей объемный КПД плунжерного привода близок к единице. Отсутствие в приводе сложной кинематики и зубчатых передач обеспечивает его КПД до 0,76, а в пределах угла 0-5° – до 0,84. С уменьшением полезной нагрузки имеет место уменьшение КПД привода. Плунжерные приводы имеют длительный срок службы и могут эксплуатироваться без вскрытия и ремонта 5-7 лет и более.

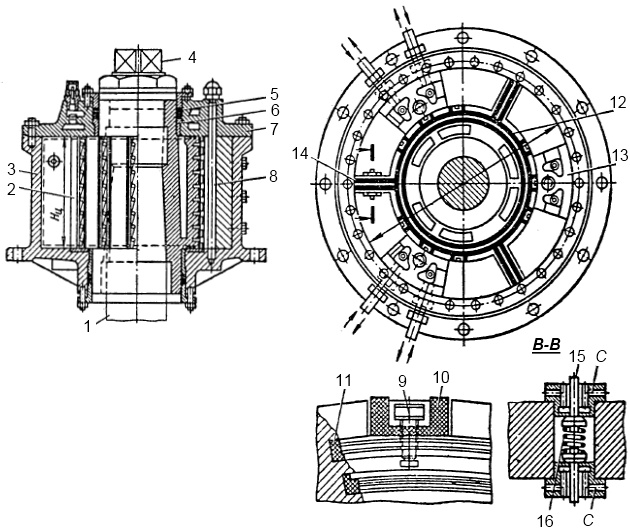

Конструкция лопастного привода приведена на рис. 8.

На конусную часть вспомогательного баллера или баллера руля 1, если привод непосредственно устанавливается на голову баллера руля, на шпонке насаживается лопастной ротор 2, помещенный в цилиндр 3. Перемычки 13 и лопасти 14 ротора делят рабочий объем цилиндра на три полости I и три полости II. Сверху цилиндр закрыт крышкой 7 и стянут шпильками 8. В днище и крышке цилиндра предусмотрены сальниковые уплотнения 5, набивка которых из маслостойкой резины упирается при зажиме во втулки 6. В случае, если деталь 1 является вспомогательным баллером, на квадрат 4 может быть насажен поперечный румпель, связанный тягами с румпелем баллера руля. Если деталь 1 является основным баллером, то на квадрат 4 может быть надет румпель аварийного привода. При нагнетании масла из полости I и отсасывании из полости II ротор 2 и баллер 1 поворачивают против часовой стрелки, при нагнетании в полости II – по часовой стрелке.

Для повышения объемного КПД привода и уменьшения утечек масла из напорных полостей во всасывающие на вертикальных и торцевых поверхностях ротора имеются уплотнения 12 из маслостойкой резины, запрессованной в пазы ротора. В вертикальных пазах зажаты стальной планкой и болтами 9 резиновые полосы 10.

Резиновые кольца 11 препятствуют перетеканию масла по торцам ротора 2. Устройство, ограничивающее угол поворота, состоит из двух клапанов 15 и распирающей их пружины 16. При упоре штока клапана 15 в перемычку 13 клапан открывается и каналы с-с сообщают полости I и II, что делает дальнейший поворот ротора невозможным. Недостаток конструкции – необходимость полной переборки привода в случае замены уплотнений. При их замене необходимо следить, чтобы концы уплотнения заполняли все углы при стыке и имели такую длину, чтобы при запрессовке их в кольцевые пазы они прилегали в месте стыка друг к другу плотно под давлением. Описанной конструкции привод выполняется для моментов на баллере до 40 тс·м и при давлениях рабочей жидкости 25-40 кгс/см2.

Лопастные гидравлические приводы встречаются с двумя и тремя лопастями.

Привод с секторно-кольцевыми плунжерами также находит распространение на морских Конструктивные типы транспортных судов и особенности проектирования их конструкцийтранспортных судах.

Винтовые гидроприводы могут быть с поступательным и поступательно-вращательным движением поршня.

Следует отметить, что наиболее перспективным для рулевых машин средней и малой мощности является лопастной привод, имеющий наименьшие массу и габаритные размеры по сравнению с другими приводами. Для рулевых машин, развивающих большие моменты, наряду с использованием лопастных приводов по-прежнему применяются нормальные плунжерные приводы.

Как указывалось ранее, одним из основных узлов рулевого устройства является телединамическая передача:

- механическая,

- гидравлическая,

- или электрическая.

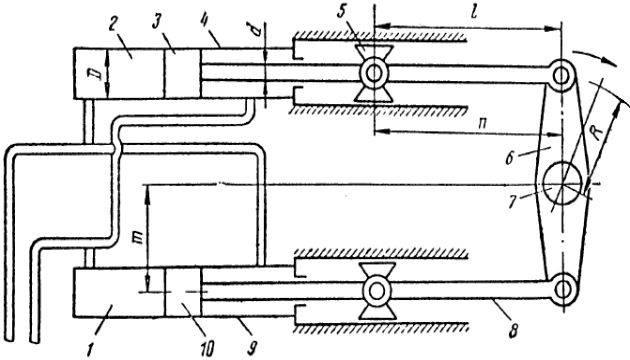

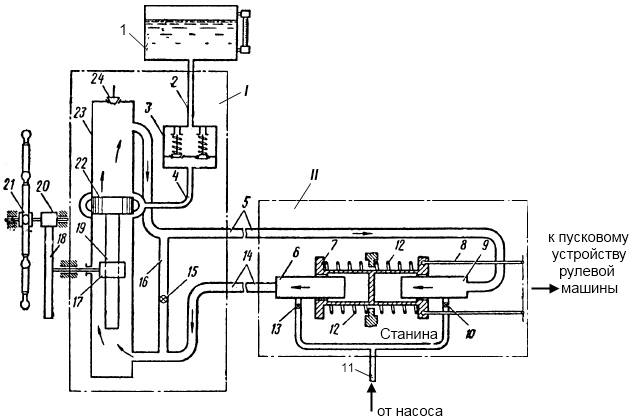

Последние две имеют преимущественное распространение. Схема гидравлической телединамической передачи (телемотора) показана на рис. 9.

Телемотор состоит из двух основных частей:

- датчика (или манипулятора) I, расположенного в рулевой рубке или на мостике и непосредственно связанного с рулевым штурвалом;

- приемника II, установленного в румпельном отделении около рулевой машины и соединенного с ее пускорегулирующим устройством.

Манипулятор-датчик состоит из цилиндра 23, в котором движется поршень 22. Шток поршня представляет собой зубчатую рейку 19, находящуюся в зацеплении с цилиндрической шестерней 17. Верхняя и нижняя полости цилиндра 23 датчика с помощью трубопроводов 5 и 14 соединены с пустотелыми неподвижными втулками 9 и 6 приемника. Втулки входят в полости подвижного цилиндра 7, соединенного тягами 8 с устройством пуска рулевой машины.

Вся система заполняется рабочей жидкостью через трубу 11 и клапаны 10 и 13 до появления ее в отверстии, закрываемом пробкой 24. При вращении штурвала 21, например против часовой стрелки, будут вращаться шестерни 20, 18 и 17, а зубчатая рейка 19 будет перемещать поршень 22 вверх. При этом жидкость из верхней полости цилиндра 23 вытесняется по трубе 5, втулке 9 в правую полость цилиндра 7 приемника. Цилиндр под давлением жидкости на среднюю перегородку сместится влево и при помощи тяг 8 приведет в действие пусковое устройство рулевой машины. При этом из левой полости цилиндра 7 жидкость через втулку 6 и трубу 14 вытесняется в нижнюю полость цилиндра 23. При вращении штурвала 21 по часовой стрелке жидкость в трубах, полостях и втулках переместится в противоположном направлении, и цилиндр 7 будет двигаться вправо, что приведет к действию рулевой машины и перекладке руля в обратном направлении.

Предлагается к прочтению: Рулевое устройство и авторулевой системы управления судном

Установочные пружины 12, упирающиеся во фланцы цилиндра 7 и неподвижную станину, работают на сжатие.

При перемещении цилиндра датчика нагрузка на пружины становится неодинаковой: так, при движении влево возрастает нагрузка на правую пружину и ослабевает – на левую. Для того чтобы поставить руль обратно в среднее положение, рулевому достаточно выпустить из рук штурвал 21. Пружины 12, имеющие большую нагрузку, выпрямятся и переместят цилиндр 7 в исходное положение. Цилиндр, перемещаясь, тягами 8 приводит в действие рулевую машину, которая поставит руль в диаметральную плоскость. Одновременно жидкость вытесняется из приемника в датчик, перемещая поршень 22 датчика в среднее положение, вращая через шестерни штурвал. В этом положении полости телемотора сообщаются между собой при помощи свободных кольцевых патрубков цилиндра 23, давление в полостях уравнивается и обеспечивает нормальные исходные положения поршня 22 и цилиндра 7. Для отключения датчика от манипулятора служит клапан 15 на перепускной трубе 16. Для автоматического пополнения телемотора жидкостью в случае утечек или удаления ее излишков при расширении от повышения температуры служит коробка 3 с невозвратными клапанами, сообщающаяся посредством труб 2 и 4 с расширительной цистерной 1 и цилиндром 23.

Некоторые суда, например танкер «Леонардо да Винчи», имеют две системы телемоторов:

- рабочий гидравлический;

- и электрический запасной.

Достоинства гидравлических телемоторов следующие:

- точность передачи движения штурвалу;

- отсутствие влияния деформации корпуса судна на работу телемотора;

- безотказность действия;

- автоматическое возвращение руля в среднее положение;

- удобство монтажа;

- высокий механический КПД.

К недостаткам их следует отнести:

- необходимость тщательного ухода;

- более значительную массу оборудования по сравнению с механическими телемоторами;

- сравнительно сложное и периодически повторяющееся из-за пропусков жидкости регулирование;

- необходимость в строгом контроле за качеством жидкости.

В этих телемоторах нельзя применять смеси масел различных марок, особенно минерального и растительного, так как в этом случае образуется осадок, препятствующий нормальной работе телемоторов.

Вся система гидравлического телемотора заполняется водой с глицерином согласно инструкции. Необходимо поддерживать определенное процентное содержание глицерина в смеси в зависимости от внешней температуры, особенно при открытой Судовые системы и трубопроводыпроводке трубопровода телемотора. Так, при температуре наружного воздуха:

- не ниже 8 °С количество глицерина должно составлять по объему 25 %;

- при 12 °С – 33 %;

- при 28 °С – 50 %.

Не следует без надобности увеличивать содержание глицерина, так как с ростом вязкости смеси возрастает усилие на штурвале.

Для заполнения системы жидкостью открывают клапан, через который она сообщается с трубопроводом, идущим от ручного насоса‚ и полостями приемника. При заполнении системы жидкостью поршень датчика должен быть установлен строго в среднее положение для сообщения нижней и верхней полостей цилиндра датчика каналами с полостями зарубашечного пространства. По мере заполнения системы ручным насосом воздух будет вытесняться. После появления жидкости в отверстии пробку ставят на место и подкачку жидкости продолжают до появления ее из сигнальной трубы. Рекомендуется засечь это время и продлить подкачку в течение времени, в два раза превышающего этот промежуток, для того чтобы система полностью освободилась от воздуха, который нарушает нормальную работу телемотора.

При выпуске воздуха из системы через воздушный кран на манипуляторе необходимо поставить поршень манипулятора в среднее положение – этим достигается сообщение обеих полостей манипулятора с уравнительным бачком. После удаления воздуха воздушный кран закрывают и поднимают давление в системе ручным насосом до значения, приведенного в заводской инструкции, и снова выпускают оставшийся в системе воздух. Для регулирования телемотора открывают перепускной клапан и устанавливают в среднее положение датчик и приемник. При этом перо руля должно быть установлено вдоль диаметральной плоскости судна, а стрелки аксиометра – стоять на нуле. После окончания регулировки клапаны закрывают. В схеме гидравлического телемотора предусмотрен резервуар с клапанами, через которые соответственно восполняется убыль жидкости в системе и сбрасывается излишек жидкости, возникающий в связи с увеличением ее объема от температурного расширения. Гидравлическим телемотором создается давление в системе 14 атм и более.

Требования, предъявляемые к рулевым устройствам судов

Ко всему комплексу механизмов рулевого устройства предъявляются определенные технико-экономические и тактические требования, к которым относятся:

- надежность и безопасность в работе в любых навигационных условиях;

- обеспечение определенной скорости перекладки пера руля на заданный угол.

Основной привод должен обеспечивать непрерывную перекладку руля с борта на борт в течение не менее 10 мин при максимальной скорости переднего хода судна. При этом время перекладки руля с 35° одного борта на 30° другого борта не должно превышать на морских судах 28 с При ограниченном угле перекладки время перекладки пропорционально уменьшается.x; запасный рулевой привод должен обеспечивать непрерывную перекладку руля с борта на борт при скорости переднего хода, равной половине максимальной скорости хода судна (но не менее 7 уз) в течение не менее 10 мин. При этом время перекладки руля с 20° одного борта на 20° другого борта не должно превышать 60 с; аварийный рулевой привод должен обеспечивать перекладку руля с борта на борт при Ходовые испытания судна и прием механизмов, систем и судовых устройств после ремонтаскорости хода судна не менее 4 уз без ограничения перекладки по времени и усилия на рукоятке штурвального колеса; возможность быстрого перехода от основного вида управления к запасному Регистр РФ считает необходимым, чтобы запасной рулевой привод имел механический двигатель при диаметре головки баллера 230 мм на пассажирских судах, а на остальных – более 355 мм.x (не более 2 мин); возможность управления с нескольких мест (например, на первом в мире атомоходе «Ленин» сделаны четыре поста управления); удобство управления; простоту устройства, ухода и обслуживания при наименьших габаритных размерах и массе; высокую экономичность.

Кроме того, непосредственно к рулевым машинам предъявляют также следующие требования:

- пуск рулевой машины должен происходить с момента поворота штурвала (или заменяющего его устройства На судах с электрическими рулевыми машинами штурвал заменяют рукояткой или кнопкой.x, расположенного на любом из имеющихся постов управления);

- рулевая машина должна обеспечивать перекладку пера руля в ту же сторону, в какую вращается штурвал;

- рулевая машина должна останавливаться по прекращении вращения штурвала, а при изменении вращения штурвала на обратное – перекладывать руль в противоположную сторону. Действие рулевой машины должно происходить без промедления;

- определенному углу поворота штурвала должен соответствовать вполне определенный угол перекладки руля;

- при подходе руля к крайним положениям рулевая машина должна автоматически останавливаться (во избежание аварии);

- рулевая машина должна быть уравновешена, чтобы не вызывать сотрясений, и, кроме того, все устройства должны работать бесшумно.

Особенности гидравлического привода обусловливают дополнительные требования к рулевым электрогидравлическим машинам:

- сальники должны иметь такое уплотнение, чтобы утечка рабочей жидкости не превышала 0,2-0,25 л/сут;

- расхождения между показаниями стрелок заданного и исполненного положения руля в посту управления не должно быть больше ±2°;

- количество манометров высокого давления должно быть равно числу цилиндров машины;

- в румпельном помещении должно быть отопление, обеспечивающее плюсовую температуру в помещении.

Все эти требования учитываются при конструктивном выполнении отдельных узлов рулевой машины и привода управления, что напрямую влияет на эффективность работы рулевых устройств в различных условиях.