Грузовое оборудование современных морских судов предназначено для выполнения погрузочно-разгрузочных работ. Они позволяют поднимать, перемещать и устанавливать грузы различной массы и габаритов, обеспечивая безопасность и эффективность грузовых операций. Современные грузовые устройства судна отличаются высокой степенью автоматизации, использованием новых материалов и технологий. Все большее распространение получают электрические и гидравлические приводы, системы дистанционного управления и автоматического контроля.

В данном материале вы узнаете все о грузоподъемных механизмах, используемых на морских судах. Рассмотрим основные типы механизмов, их устройство, принцип работы и области применения. Особое внимание уделено грузовым, шлюпочным и траповым лебедкам.

Общие сведения о грузовом устройстве

Для выполнения грузовых операций все Грузовые и грузопассажирские морские транспортные судаморские суда снабжены подъемными механизмами. Различают основные и вспомогательные грузовые устройства судна. Первые предназначены для операций с перевозимыми грузами, вторые – для внутрисудовых операций.

Грузоподъемными механизмами являются:

- лебедки,

- краны,

- подъемники,

- транспортирующие механизмы.

Различают лебедки грузовые и специальные. К специальным относятся:

- топенантные,

- буксирные,

- траловые,

- шлюпочные,

- траповые и другие лебедки.

Они могут быть:

- паровыми,

- электрическими,

- или гидравлическими.

Краны бывают:

- стреловыми,

- поворотными,

- козловыми.

Последние применяются на новейших судах – контейнеровозах. По типу привода краны подразделяются на:

- электрические,

- гидравлические.

К подъемникам относятся лифты – пассажирские и грузовые, элеваторы. Подъемники имеют преимущественно электрический привод.

Транспортирующими механизмами являются:

- транспортеры,

- пневможелоба,

- аэролифты.

Эти механизмы используются на некоторых специализированных судах.

Краны быстрее подготавливаются к действию и более производительны, вследствие чего их устанавливают не только на пассажирских и приравненных к ним судах, но и на грузовых.

Грузовые стрелы – наиболее распространенное грузовое устройство, работа которого обеспечивается грузовыми лебедками. Количество грузовых лебедок, обслуживающих стрелу, зависит от того, какая схема выполнения грузовых операций применяется. Применяются следующие основные схемы работы грузовыми стрелами:

- работа одиночной легкой грузовой стрелой;

- спаренными грузовыми стрелами;

- стрелами с двойными топенантами;

- тяжеловесной стрелой.

Работа спаренными стрелами (одна стрела устанавливается в положение «за борт», а вторая – в положение «над люком») значительно ускоряет производство грузовых операций, но требует большего числа лебедок.

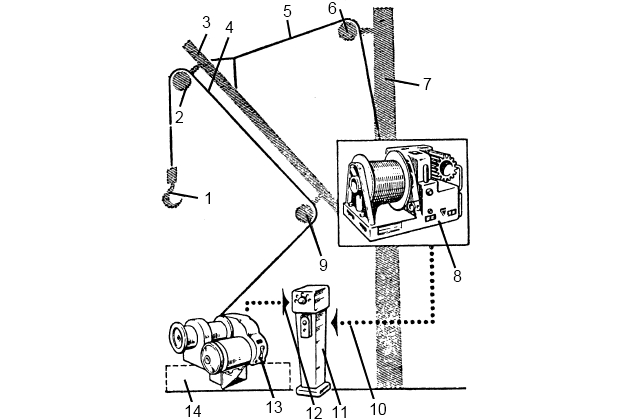

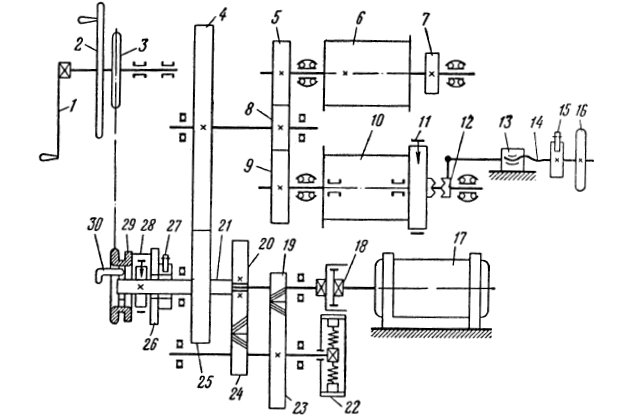

На рис. 1 показана схема грузового устройства с одиночной стрелой. Такая легкая грузовая стрела устанавливается над люком и может обеспечить грузоподъемность до 10 тс.

К ноку 3 стрелы присоединен стальной канат 5, называемый топенантом, который пропущен через блок 6, мачты 7 и подсоединен к барабану лебедки 8 топенанта. Для крепления груза служит гак 1, соединенный со шкентелем 4. Последний проходит через два блока 2 и 9 и подсоединяется к барабану лебедки 13. Подъем и опускание стрелы производятся с помощью лебедки топенанта, управляемой дистанционно с поста управления 11. Гак с грузом перемещается посредством лебедки 13. Боковое движение стрелы от грузового люка 14 за борт и обратно производится с помощью тросовых оттяжек, которые перемещаются специальными лебедками. Изменение угла наклона стрелы необходимо для увеличения или уменьшения вылета стрелы за борт судна, который составляет 1,8-4 м, а также для укладки стрелы в положение по-походному. (Стрелками 10 и 12 на рисунке показаны связи лебедок с постом управления).

Грузовые стрелы изготавливают:

- деревянными (при грузоподъемности 1,5-3 т);

- металлическими (при грузоподъемности 5-15 т).

Грузовые стрелы могут навешиваться на двуногие, П-образной формы мачты, более жесткие по сравнению с мачтой, показанной на рис. 1 выше, что исключает необходимость установки дополнительных подпалубных подкреплений и применения Такелажные цепи и предметы такелажного оборудованиястоячего такелажа. В результате вес мачтового устройства уменьшается примерно на 15-25 %. Кроме того, использование двуногих мачт освобождает верхнюю палубу по всей длине ее носовой и кормовой частей и позволяет применять для обслуживания средних трюмов судна подвижные краны грузоподъемностью до 5 т.

Суда специального назначения могут иметь стрелы-тяжеловесы, обеспечивающие грузоподъемность 25-30, а иногда 300 т. Эти суда оборудуются также мостовыми кранами.

Тяжеловесные грузовые стрелы имеют оснастку, аналогичную оснастке легких стрел с грузовыми талями и топенант-талями, но опираются не на мачту, а на палубу у мачты.

Топенантная лебедка грузового устройства обеспечивает подъем и опускание стрелы, грузовая лебедка – перемещение гака с грузом, лебедка оттяжек – поворот стрелы. В качестве бегучего такелажа на грузовых устройствах со стрелами используются, как правило, стальные канаты.

На судах типа ро-ро (Ролл он-Ролл офф) Теплоходы «Инженер Мачульский», «Инженер Сухоруков» и типа «Академик Туполев».x, с горизонтальным способом грузовых операций судно оборудуется:

- угловой кормовой аппарелью (для въезда на борт колесной техники с причала);

- внутренними рампами (для проезда погрузочных машин на верхнюю палубу и в трюм).

Подъем и опускание аппарели и подвижной рампы производятся с помощью гидравлических лебедок.

Что такое аппарель?

Аппарель – это наклонная платформа, служащая для подъема и спуска различных объектов и грузов.

Предусмотрены также бортовые погрузочные машины:

- два С-вана (фирмы «Валмет»), представляющие собой автоконтейнеровозы, приспособленные для установки контейнеров в два яруса внутри судна (для 20-футовых контейнеров);

- и вилочные автопогрузчики грузоподъемностью 12 и 4 т.

С-ваны снабжены специальными захватами для перевозки пакетированного генерального груза и рулонов. Кроме того, для очистки палуб имеется уборочная машина с механическими щетками и устройствами для отсоса мусора. Все погрузочные и уборочные машины оборудованы устройствами для нейтрализации выхлопных газов.

Грузовые лебедки

Как работают грузовые лебедки на кораблях: грузовые лебедки являются неотъемлемой частью судового оборудования, играющие ключевую роль в погрузочно-разгрузочных работах. Устройство и принцип работы грузовых лебедок основан на преобразовании механической энергии в тяговое усилие. Двигатель лебедки приводит в движение барабан, на который наматывается трос или цепь. При вращении барабана трос натягивается, и груз поднимается или перемещается.

Какие бывают грузовые лебедки для судов, по типу привода их подразделяются на:

- электрические,

- электрогидравлические,

- гидравлические,

- паровые,

- моторные.

Электрические лебедки приводятся в действие электродвигателями постоянного или переменного тока.

Электрогидравлические и гидравлические лебедки имеют в качестве привода аксиальный гидромотор роторного типа, встроенный в корпус лебедки. Масло в гидромотор нагнетает насос с электроприводами, которые могут составлять один агрегат с гидромотором или находиться от него на значительном расстоянии.

Паровые лебедки обычно приводятся в действие двухцилиндровой паровой машиной, которая может быть выполнена для работы с расширением или без расширения пара.

Мотолебедки, имеющие в качестве привода двигатели внутреннего сгорания, применяются обычно на судах, имеющих энергетическую установку малой мощности.

Лебедки могут быть одно-, двух- и трехскоростными.

Электрические Грузовые лебедки БМРТгрузовые лебедки устанавливаются не только на теплоходах, но и на судах с паросиловыми установками. Лебедки с электродвигателем выполняются с планетарной, червячной и шестеренчатой передачей вращающего момента от двигателя к грузовому барабану. Они могут иметь реверсивный и нереверсивный электродвигатель.

Механическая часть электрических лебедок с реверсивными электродвигателями аналогична механической части паровой лебедки. Шестерни первой передачи от вала электродвигателя к промежуточному в электрических лебедках заключают в масляную ванну. Так как скорость опускания груза регулируется автоматически электротормозом, то в новейших конструкциях устанавливается только одна зубчатая передача к грузовому валу.

Механическая часть электрических лебедок с червячной передачей аналогична электрическому брашпилю, описанному выше.

Электрические лебедки с шестеренчатой передачей имеют несколько увеличенные габаритные размеры по сравнению с лебедками, имеющими червячную передачу, так как компоновка деталей их механической части усложнена (обеспечивается большое передаточное число). Кроме того, при работе этих лебедок возникает большой шум. Вследствие того, что лебедки с реверсивными электродвигателями имеют пониженный КПД, а частые реверсы вредно отражаются на работе электрооборудования, стали использовать лебедки с нереверсивными двигателями.

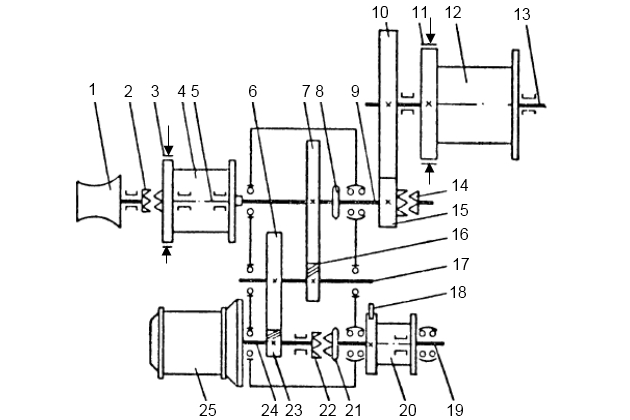

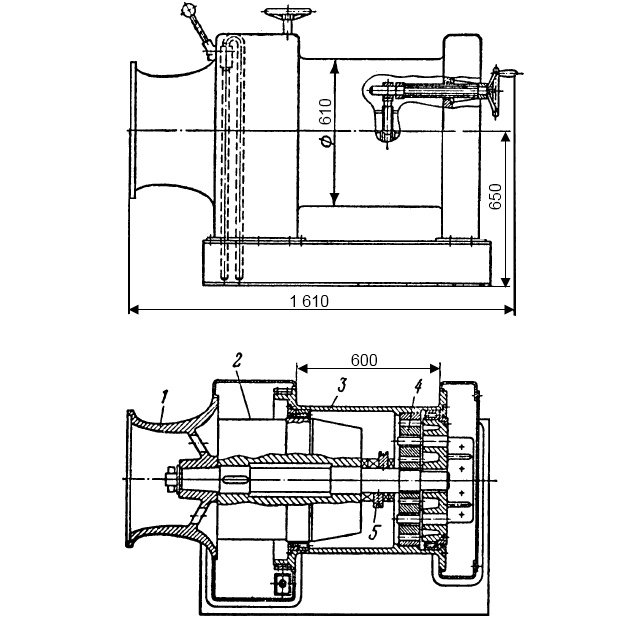

На рис. 2 показана кинематическая схема грузовой лебедки ЛЭ-45.

1 – турачка; 2, 14, 22 – кулачковые муфты; 3, 11 – ленточные тормоза; 4 – грузовой барабан (3 т); 5 – грузовой вал; 6, 7, 10 – зубчатые колеса; 8, 21 – звездочки; 9, 13, 17, 19, 24 – валы; 12 – грузовой барабан (10 т); 15, 16, 23 – шестерни; 18 – храповой механизм; 21 – топенантный барабан; 25 – электродвигатель

При работе грузового барабана 4 обеспечивается быстрый подъем груза не более 3 т, а при работе грузового барабана 13 – медленный подъем груза не более 10 т. Действие лебедки достаточно ясно из рисунка.

На рис. 3 приведена электроприводная лебедка ЛЭ-44 со скоростным электродвигателем, установленная на судах типа «Ленинский комсомол».

1 – электродвигатель; 2 – колодочный тормоз; 3 – соединительная зубчатая муфта; 4 – ведущий вал; 5 – ось; 6, 7 – двухвенечный сателлит; 8 – грузовой барабан; 9 – вал-шестерня, 10, 22 – роликоподшипники; 11 – швартовная турачка; 12 – крышка; 13, 14 – гайка со стопором; 15 – ленточный тормоз; 16, 17 – плавающие зубчатые венцы; 18 – зубчатая коронка; 19 – ведущая шестерня; 20 – водило; 21 – стойка

Тяговое усилие лебедки 10 тс, скорость поднимаемого груза 25 м/мин. Электродвигатель трехскоростной, переменного тока, мощность 32/13/4,8 кВт, частота вращения 1 420/425/200 об/мин соответственно.

Конструкция лебедки предусматривает стопорное устройство, смонтированное на стойке лебедки, и допускает раздельную работу грузового барабана и швартовной турачки. Основной узел стопорного устройства – винт или стопор, перемещаемый по оси при помощи ручного рукояточного переключателя. Винт оборудован штифтом, который перемещается по осевой направляющей и предотвращает его проворачивание. При производстве грузовых работ ленточный тормоз барабана растормаживается и стопорный винт отводится в крайнее правое положение. Головка винта входит в паз на ободе швартовной турачки и застопоривает ее. Крышка турачки соединена жестко с турачкой и валом-шестерней, который также застопоривается. Плавающие зубчатые венцы, связанные зацеплением с валом-шестерней, не имеют возможности проворачиваться при этом и остаются неподвижными.

Пуск лебедки производится включением электродвигателя. Одновременно поступает ток на электрический колодочный тормоз, растормаживающий вал двигателя. Двигатель соединен с ведущим валом лебедки зубчатой муфтой. Вращение двигателя передается сателлитам через ведущий вал и ведущую шестерню. Внутри барабана запрессован зубчатый венец, дополнительно застопоренный на ободе при помощи штифтов. Сателлиты смонтированы на своем водиле и входят в зацепление левыми венцами с зубчатым венцом барабана, а правыми – с плавающими венцами. Поскольку плавающие венцы неподвижны, то сателлиты обегают вокруг них правыми венцами, а левыми заставляют вращаться зубчатый венец и грузовой барабан.

Переключением скоростного устройства двигателя регулируется скорость вращения грузового барабана и подъема груза.

При производстве Швартовка на море – особенности управления судномшвартовных операций ленточный тормоз грузового барабана затормаживается, и швартовная турачка расстопоривается отводом стопорного винта влево. При этом зубчатый венец грузового барабана будет неподвижным, а плавающие венцы – подвижными. Сателлиты будут обегать теперь своими левыми венцами вокруг неподвижного зубчатого венца, а правыми венцами передавать вращение швартовной турачке через плавающие венцы на вал-шестерню.

Колодочный тормоз предохраняет лебедку от проворачивания в случае обесточивания электродвигателя. Подшипники лебедки – шариковые и роликовые, смазка зубчатых передач осуществляется непрерывно маслом, залитым внутрь грузового барабана. Для заливки и спуска масла из барабана предусмотрены специальные винтовые пробки. Характеристики электрических грузовых лебедок приведены в табл. 1 ниже.

| Таблица 1. Характеристики электрических грузовых лебедок | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Тип лебедок | Характеристики лебедок | ||||||||

| Тяговое усиление, тс | Скорость, м/мин | Диаметр каната, мм | Электродвигатель* | Масса лебедки, кг | |||||

| подъема | опускания | посадочная | режим, % | мощность, кВт | частота вращения, об/мин | ||||

| ЛЭ0,5 и ЛЭ0,5-1 | 0,5 | 22 | 55 | – | 11 | 25 | 2 | 1 170 | 542 |

| ЛЭГр1,5 и ЛЭГр1,5-1 | 1,5 | 29 | 53 | 8 | 15,5 | 40 | 6,8 | 910 | 2 225 |

| ЛЭГр1,5/1 и ЛЭГр1,5/1-1 | 1,5 | 29 | 33 | 8 | 15,5 | 40 | 2 600 | ||

| ЛЭГр1,5/1-2; ЛЭГр1,5/1-3 | 1,5 | 29 | 33 | 8 | 15,5 | 40 | 2 265 | ||

| ЛЭГр5 | 5,0 | 23,5 | 45 | 3,5 | 26 | 40 | 17 | 700 | 5 280 |

| ЛЭГр5-1 | 3,0 | 40 | 76 | 5 | |||||

| ЛЭГр5/1-1; ЛЭГр5/1-3 | 3,0 | 39 | 44 | 5,8 | 26 | 15 | 2,2 | 200 | 5 280 |

| ЛЭГр5/1-4; ЛЭГр5/1-6 | 5,0 | 14 | 17 | 4,5 | 26 | 40 | 4 740 | ||

| ЛЭГр5/1-5; ЛЭГр5/1-7 | 3,0 | 22 | 26 | 6,5 | |||||

| ЛЭ45-4 и ЛЭ45-5 | 3,0 | 45 | 75 | 7 | 19,5 | 40 | 18 | 1 160 | 3 720 |

| ЛЭ45-6 | 3,0 | 45 | 75 | 7 | 19,5 | 40 | 18 | 1 160 | 6 100 |

| ЛЭ45-7 | 10,0 | 14 | 22 | 2,1 | 35 | 40 | 18 | 1 160 | 6 100 |

| * Режим, мощность и число оборотов, показанные дробью, соответствуют числу включенных полюсов электродвигателя | |||||||||

Находятся в эксплуатации и устанавливаются на новых судах лебедки по ГОСТ 12617-67. Этот стандарт предусматривает 11 моделей лебедок (табл. 2).

| Таблица 2. Модели лебедок по ГОСТ 12617-67 | |

|---|---|

| Модель лебедки | Тяговое усилие на грузовом барабане, кгс·103 |

| 1 | 0,56 |

| 2 | 1,8 |

| 3 | |

| 4 | 3,6 |

| 5 | |

| 6 | |

| 7 | |

| 8 | 3,6 |

| 9 | |

| 10 | |

| 11 | |

Для двухскоростных лебедок два значения тягового усилия в таблице показаны дробью. При наличии двух барабанов величина тягового усилия дана в виде суммы (модели 6 и 10). Модели лебедок:

- 3 и 7;

- 4 и 8;

- 5 и 9;

- 6 и 10,

при одинаковых тяговых усилиях имеют разные скорости движения шкентеля, при этом модели 7, 8, 9, 10 являются быстроходными. Каждая модель имеет модификации по роду тока электропривода, наличию турачки, а также по исполнению (правое и левое). Лебедки без турачек чаще всего применяются для оснащения судовых грузовых механизированных стрел.

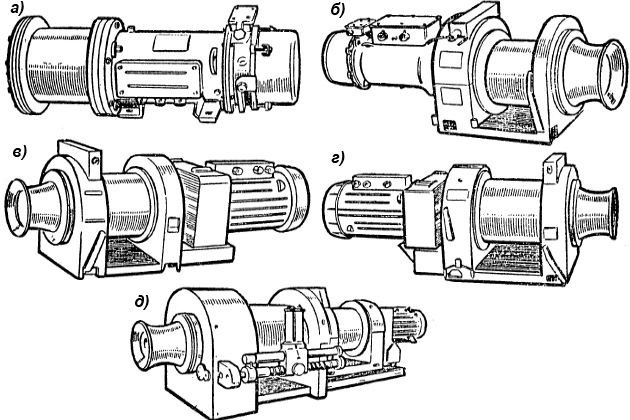

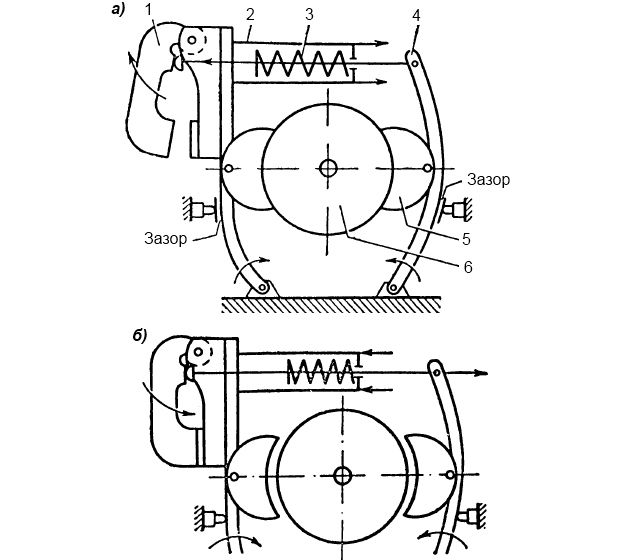

На рис. 4, а показана лебедка ЛЭ68 (модель 1), работающая на переменном токе напряжением 380 В.

Скорость выбирания шкентеля 18 м/мин, канатоемкость барабана 25 м. Габаритные размеры лебедки – 825 × 325 × 325 мм, масса с полным комплектом электрооборудования равна 300 кг. Особенностью этой лебедки является отсутствие специальной фундаментной рамы. Корпус, выполненный в виде стакана, установлен непосредственно на фланце приводного электродвигателя. Такое конструктивное решение, наряду с применением планетарного редуктора, встроенного внутрь барабана, позволило создать компактную механическую часть лебедки. Для привода лебедки ЛЭ68 применены электродвигатели:

- МАП112 переменного тока;

- и ДПМ11 постоянного тока.

На рис. 4, б выше показана лебедка ЛЭ69 (модель 2), работающая на переменном токе напряжением 380 В со скоростью выбирания шкентеля 24 м/мин. Канатоемкость барабана 60 м. Габаритные размеры лебедки 1 600 × 615 × 585 мм, масса с полным комплектом электрооборудования равна 715 кг. Для привода лебедки применен фланцевый электродвигатель с дисковым тормозом и планетарным редуктором.

Читайте также: Эксплуатация траловых и грузовых лебедок, уход за ними

Лебедка ЛЭ71 (модель 4), работающая на переменном токе напряжением 380 В, имеет скорость выбирания шкентеля 50 м/мин и канатоемкость барабана 100 м (рис. 4, в). Масса лебедки с полным комплектом электрооборудования составляет 2 565 кг, габаритные размеры ее 2 250 × 925 × 935 мм. Производительность:

- 40 циклов в час при работе с номинальными грузами;

- 60 циклов в час – с грузами, имеющими вдвое меньшую массу.

Лебедка ЛЭ75 (модель 8) конструктивно и внешне не отличается от лебедки ЛЭ71. Она снабжена таким же электродвигателем, но с большей частотой вращения и большей мощностью, что позволяет получить скорость движения шкентеля до 65 м/мин. Внутрь барабана встроен планетарный редуктор. На электродвигателях установлен автоматический колодочный тормоз с электрогидротолкателем.

Двухскоростная лебедка ЛЭ72 (модель 5) работает на переменном токе напряжением 380 В со скоростью выбирания шкентеля 28/50 м/мин (рис. 4, г). Канатоемкость барабана 90 м, масса лебедки с полным комплектом электрооборудования 3 300 кг, габаритные размеры 2 545 × 965 × 1 065 мм. Производительность лебедки составляет 30-40 циклов в час при работе с номинальными грузами и пути пробега шкентеля за цикл 50 м. Лебедка ЛЭ72 снабжена электродвигателем переменного тока МАП612.

Двухбарабанная лебедка ЛЭ73 (модель 6), работающая на переменном токе напряжением 380 В, имеет тяговое усилие на базовом (малом) барабане 5 600/3 600 кгс и на приставном (большем) – 11 200/7 000 кгс (рис. 4, д). Грузовые устройства судна включают в себя эту лебедку, где наряду с легкими стрелами имеется и тяжеловес. Шкентель базового барабана используется для легкой стрелы, а шкентель приставного – для полиспастов тяжеловеса.

Что такое полиспаст?

Полиспаст – это специальное устройство, которое позволяет поднимать тяжелые грузы с меньшими усилиями. По сути, это система блоков, соединенных между собой тросом или цепью. Блоки могут быть как неподвижными (крепятся к неподвижному основанию), так и подвижными (перемещаются вместе с грузом).

Скорость выбирания шкентеля на базовом барабане 28/50 м/мин, на приставном – 12/22 м/мин. Канатоемкость первого барабана 90 м, приставного – 250 м.

Гидроприводные грузовые лебедки нашли применение на судах вследствие простоты их конструкции (по сравнению с электро- и пароприводными лебедками) и быстродействия. Стремление к наибольшей механизации погрузочно-разгрузочных работ обусловило широкое применение лебедок с групповыми системами гидравлики.

При рассмотрении гидравлических якорно-швартовных механизмов при групповой системе средняя потребляемая каждым из механизмов мощность уменьшается. Для различного числа судовых грузовых лебедок, коэффициент потребления мощности составляет:

- для двух лебедок – 0,75;

- трех – 0,65;

- четырех – 0,62;

- пяти – 0,6;

- шести и более 0,58.

Таким образом, для восьми лебедок с мощностью привода 40 кВт каждой групповая насосная станция будет потреблять 186 вместо 320 кВт при индивидуальном приводе.

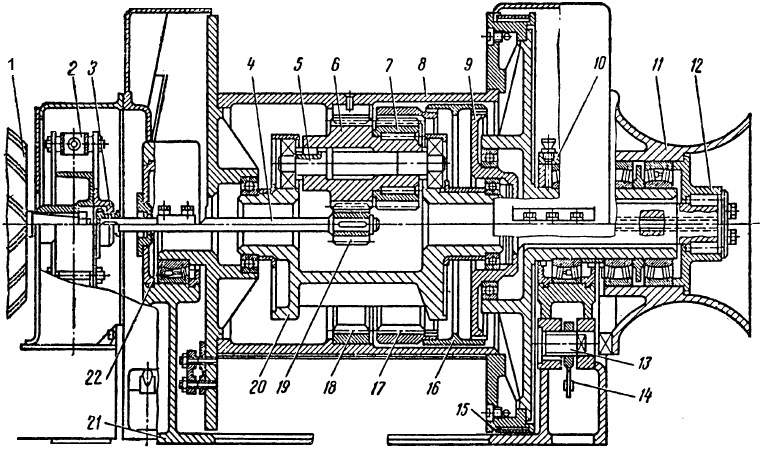

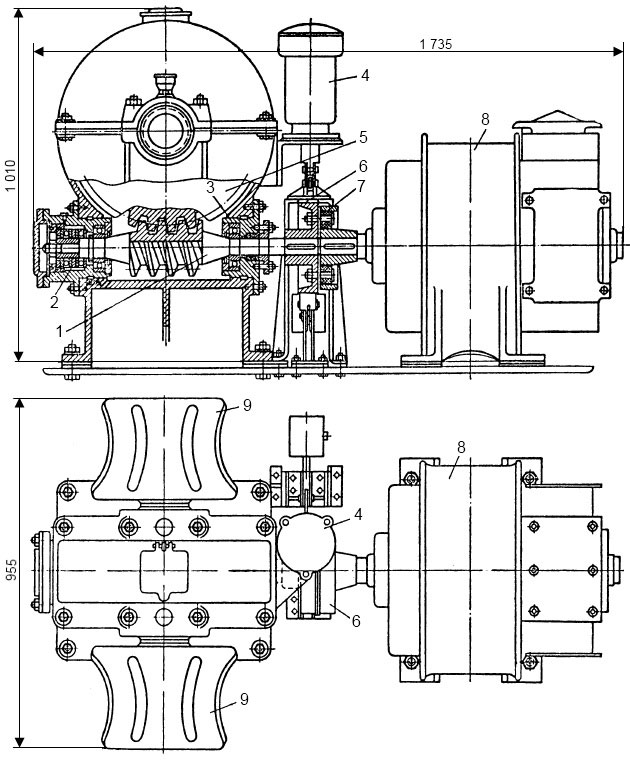

На рис. 5 показана компоновка трехтонной грузовой лебедки марки WTB (ГДР).

Высокомоментный аксиально-поршневой гидромотор 2 встроен в барабан лебедки и одновременно является опорой для грузового барабана 3 и турачки 1. Привод турачки осуществляется непосредственно от гидромотора, а грузового барабана – через редуктор 4 и разобщительную кулачковую муфту 5.

В Палубные механизмы и устройства корпусапалубных лебедках все большее применение находит гидропривод высокого давления, который имеет меньший вес и габаритные размеры и более высокий КПД по сравнению с гидроприводами низкого давления.

В грузовых лебедках применяется высокомоментный гидромотор радиально-плунжерного типа ГРП-2А с цапфовым распределением. Основные его технические характеристики:

- номинальный вращающий момент на валу не ниже 450 кгс·м при перепаде давления 97 кгс/см2;

- максимальное рабочее давление 100 кгс/см2;

- объемная постоянная 3,7 л/об;

- максимальная частота вращения 100 об/мин;

- объемный КПД 0,88, общий КПД не ниже 0,8;

- сухая масса 350 кг;

- моторесурс 750 ч.

Где применяются паровые лебедки?

Паровые лебедки применяются на танкерах, имеющих паровые котлы для обеспечения работы грузовых паровых насосов для привода вспомогательных грузовых стрел сухогрузного трюма и стрел подачи грузовых шлангов, а также на небольших паровых судах каботажного плавания. Паровые лебедки бывают одно- и двухскоростные.

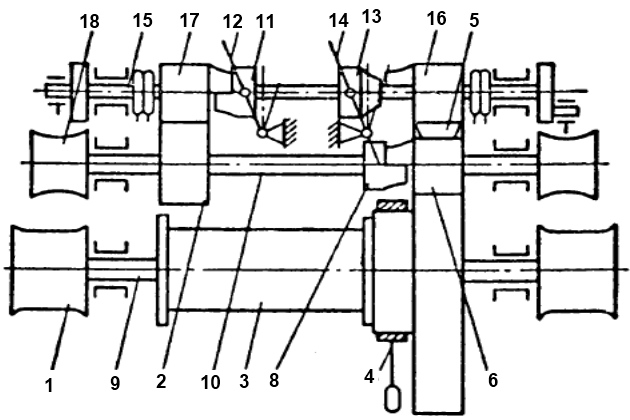

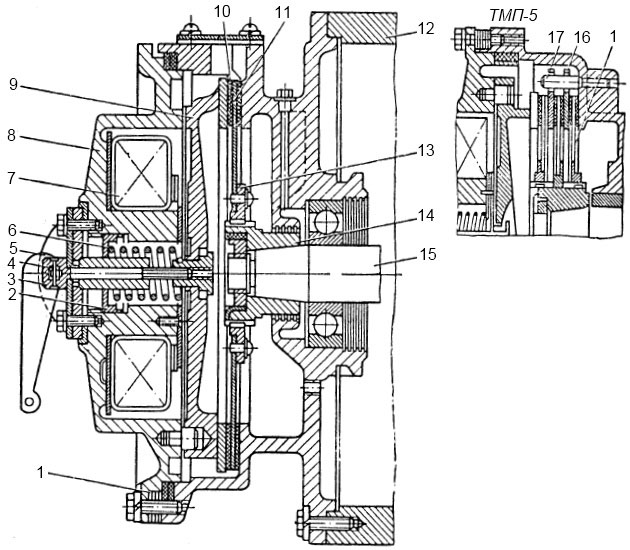

На рис. 6 приведена кинематическая схема, а на рис. 7 – конструкция наиболее распространенной двухскоростной паровой грузовой лебедки (обозначения на рис. 6 и 7 аналогичные).

Двигатель этой лебедки – двухцилиндровая паровая машина, которая может работать без расширения и с расширением пара.

В последнем случае двигатель лебедки реверсируется кулисой (обычно двухэксцентриковой), которая переставляется переводным валиком 19 при помощи рычага 7. Реверс лебедки с паровой машиной, работающей без расширения пара, производится при помощи пускового золотника. На коленчатом валу 15 паровой машины свободно насажены шестерни 16 и 17. На промежуточном валу 10 на шпонках насажены шестерня 2 и малые турачки 18 и свободно насажена шестерня 6. На грузовом валу 9 на шпонках насажены большие турачки 1 и грузовой барабан 3, с которым соединена шестерня 5. Шестерни 6 и 16 могут быть соединены с валами, на которых они сидят, полумуфтами 8 и 13. Приведение этих муфт в действие одной рукояткой делает невозможным одновременное их включение, что предотвращает аварию.

Сцепление шестерни 17 с ее валом осуществляется полумуфтой 11 при помощи рукоятки 12. Так как шестерни можно включать и выключать, это позволяет лебедке иметь две передачи:

- двойную – для медленного подъема тяжелых грузов со скоростью не менее 0,25-0,5 м/с;

- одинарную – для быстрого подъема легких грузов со скоростью не менее 0,5-1 м/с.

Для подъема тяжелых грузов надо включить двойную передачу, повернув рычаги 12 и 14 в крайнее левое положение (как показано на рис. 7 выше), после чего полумуфты 11 и 8 включаются, и вращающий момент передается от вала 15 паровой машины через зубчатые шестерни 17 и 2 на промежуточный вал 10 и от него через зубчатые шестерни 6 и 5 на грузовой вал 9, на котором насажен грузовой барабан 3. Для подъема легких грузов одинарная передача включается поворотом рычагов 12 и 14 в крайнее правое положение, полумуфты 11 и 8 (и соответственно шестерни 17 и 6) выключаются, а включается полумуфта 13, при помощи которой шестерня 16 жестко соединяется с валом 15 паровой машины. Вращающий момент от вала Главные паровые машины на судахпаровой машины через шестерни 16 и 5 передается на грузовой вал 9 и грузовой барабан 3. Ленточный тормоз 4 на ободе колеса, связанного с шестерней 5, зажимается рычагом, приводимым в действие от педали 20. При швартовных операциях для вращения турачек 18 полумуфты 8 и 13 выводят из зацепления с шестернями 6 и 16, установив рукоятку 14 в среднее (вертикальное) положение. Тяговое усилие этих лебедок от 1,5 до 10 тс.

Паровые лебедки довольно просты в устройстве, дешевы, надежны в работе и допускают большие перегрузки, вследствие чего имели большое распространение на грузовых и промысловых судах, не только паровых, но и дизельных. Недостатками являются:

- большой расход пара (в среднем около 50 кг на 1 т переработанного груза);

- сильный шум при работе;

- большие затраты времени и материальных средств для поддержания в исправном техническом состоянии.

Паровые лебедки на пассажирских судах не устанавливаются, здесь предпочтение отдают электрическим.

Характеристики паровых грузовых лебедок приведены в табл. 3.

| Таблица 3. Характеристики паровых грузовых лебедок | ||

|---|---|---|

| Характеристика | Лебедки | |

| ЛП5 и ЛП5-1 | ЛП6 и ЛП6-1 | |

| Тяговое усилие, тс: | ||

| при двойной передаче | 5,0 | 10,0 |

| при прямой передаче | 3,0 | 5,0 |

| Скорость выбирания каната, м/мин: | ||

| при двойной передаче | 35 (при грузоподъемности 5 тс) | 18 (при грузоподъемности 5 тс) |

| при прямой передаче | 60 (при грузоподъемности 3 тс) | 35 (при грузоподъемности 5 тс) |

| Тяговое усилие на швартовном барабане, кгс | 5 000 | 5 000 |

| Диаметр каната, мм | 26 | 35 |

| Длина выбирания каната, м | 120 | 120 |

| Паровая машина: | ||

| частота вращения кривошипного вала, об/мин | 145 | 80 |

| предельное давление пара в цилиндре, ата | 16 | 16 |

| давление пара перед цилиндром, кгс/см2 | 12 | 12 |

| противодавление отработавшего пара, ата | 3 | 3 |

| индикаторная мощность, и. л. с. | 76 | 80,2 |

| средний расход пара, кг/и. л. с.·ч | 31,5 | 30 |

Так как паровые грузовые лебедки (а также приводы Основные характеристики судовых насосов и системцентробежных насосов и парогенераторы) могут иметь паровую машину, работающую не только без расширения пара, но и с расширением, со степенью впуска 70-95 %, необходимо расширить представление о принципе действия вспомогательных паровых машин, работающих с расширением пара.

Такие машины должны иметь золотник с перекрышами, отличающийся по конструкции от ранее рассмотренного коробчатого золотника без перекрышей.

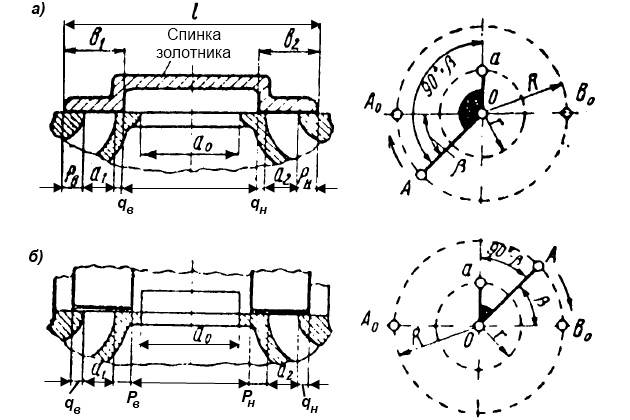

На рис. 8, а приведена схема золотника с перекрышами, работающего при внешнем впуске пара.

Здесь каждое поле золотника (b1 и b2) длиннее соответствующих паровых окон (a1 и a2) на величину перекрышей впускных (Pв и Pн) и выпускных (qв и qн); общая длина золотника l; длина выпускного окна a0; эксцентриситет Oa-r; эксцентриситет находится впереди мотыля ОА (опережающий эксцентриситет).

Золотник для внутреннего подвода пара изображен на рис. 8, б. Паровпускные перекрыши (Pв и Pн), а выпускные (qв и qн) – на внешних. Угол установки эксцентриситета по отношению к мотылю составляет 90° – β. Эксцентриситет Oa расположен позади мотыля ОА (отстающий эксцентриситет). Работа плоского золотника при внутреннем подводе пара нецелесообразна, так как свежий пар под спинкой будет отжимать золотник от зеркала, что недопустимо. Поэтому внутренний впуск пара возможен только при цилиндрических золотниках, которые свободны от прижимающего давления пара. Цилиндрические золотники пригодны и для внешнего подвода пара, однако предпочитают внутренний впуск пара, так как при этом уплотнение золотникового штока разгружается от действия свежего пара.

Будет интересно: Траловые лебедки с приводом от двигателя внутреннего сгорания

В существующих паровых машинах золотники асимметричны, т. е. все величины перекрышей обязательно разные:

как при внешнем, так и при внутреннем впуске пара.

Основной целью указанных изменений полей золотника является стремление производить отсечку впуска в обеих полостях на одинаковых частях хода поршня, что при симметричных золотниках не может быть достигнуто вследствие косвенного влияния конечной длины шатуна.

Различие в величинах одноименных перекрышей приводит и к различным линейным опережениям. Фактически:

Большая величина паровпускных перекрышей P относительно паровыпускных q предопределяет необходимый впуск пара за 50-70 %, а выпуск – за 80-90 % величины хода поршня в цилиндре (наиболее экономичный режим работы).

В паровых машинах, работающих с расширением пара, предусматриваются периоды предварения впуска и выпуска, а также сжатия пара. Под предварением впуска понимается поступление свежего пара в полость цилиндра, когда поршень еще не дошел до крайнего положения (одной или другой мертвой точки). Предварение впуска и сжатие пара необходимы для образования паровой подушки, обеспечивающей плавный переход поршнем мертвых точек. Сжатие отработавшего пара нужно также для уменьшения расхода свежего пара на заполнение вредного пространства. Предварение выпуска снижает давление отработавшего пара при выпуске из цилиндра, а также способствует плавности перехода поршня через мертвую точку.

На рис. 9 представлена условная теоретическая диаграмма, построенная с учетом предварения впуска и выпуска, а также сжатия пара.

Линии на диаграмме отражают процессы в полости цилиндра:

- 1-2 – впуска свежего пара;

- 2-3 – расширения;

- 3-4 – выпуска отработавшего пара;

- 4-1 – сжатия.

Точки на контуре условной диаграммы обозначают главные моменты парораспределения в полости цилиндра:

- 1 – начало предварения впуска;

- 2 – отсечка впуска (конец наполнения цилиндра паром и начало расширения);

- 3 – начало предварения выпуска;

- 4 – начало сжатия.

Величина сжатия отработавшего пара в полости цилиндра, т. е. давление сжатого пара в точке 1, обозначены pс.

В течение двух ходов поршня (одного оборота коленчатого вала) поршень описывает вполне определенные объемы за каждый период работы пара, которые обозначаются для периодов:

предварения впуска –

;

наполнения –

;

предварения выпуска –

;

сжатия –

.

Отношение объема, описанного поршнем в течение соответствующего периода работы пара, к полезному (рабочему) объему цилиндра

называется степенью парораспределения.

Тогда:

степень предварения впуска

;

степень наполнения

;

степень предварения выпуска

;

степень сжатия

.

Так как в двух полостях цилиндра одноименные степени периодов рабочего процесса по величине всегда неодинаковы, то для каждого цилиндра берутся средние значения таких степеней.

Принято пользоваться относительной величиной вредного пространства, выражаемой в сотых долях или процентах от полезного объема цилиндра

, т. е.:

Полезным объемом цилиндра является объем, описываемый поршнем за один ход, т. е.:

где:

- Fп – площадь поршня;

- S – ход поршня.

Величина, обратная степени наполнения, называется степенью расширения:

где:

– объем, описываемый поршнем при ходе от его крайнего положения до отсечки впуска пара.

Площадь условной диаграммы в определенном масштабе выражает работу пара в килограммометрах.

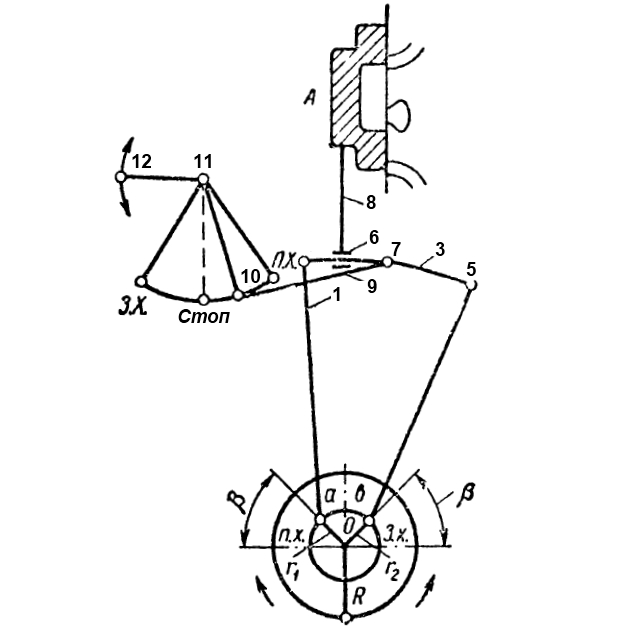

На рис. 10 приведена схема кулисы Стефенсона, состоящей из двух нереверсивных эксцентриковых приводов, рассмотренных выше.

Один из эксцентриков работает на передний ход, другой – на задний, поэтому кулису часто называют двухэксцентриковым реверсивным приводом.

На рисунке 10 выше обозначены:

- R – радиус мотыля;

- r1 и r2 эксцентриситеты для переднего и заднего ходов;

- 7 – тяга подвеса кулисы.

Эксцентрики при посредстве эксцентриковых тяг 1 и 2 шарнирно соединены с концами 4 и 5 кулисного сектора 3, в котором помещен ползун, называемый кулисным камнем 6, соединенный золотниковым штоком 8 золотника А. Сектор соединен с помощью переводной тяги 9 с мотылем 10 переводного вала 11, вследствие чего рычагом 12 он может устанавливаться в любое положение.

Если сектор с помощью кулисной тяги 7 установить так, чтобы камень оказался около левого его края 4, то золотник будет находиться под воздействием эксцентрика переднего хода, и машина станет вращаться по часовой стрелке. Если же сектор переставить так, чтобы камень оказался около правого края сектора 5, то произойдет смещение золотника, а следовательно, изменится направление впуска пара. Золотник окажется под воздействием эксцентрика заднего хода, и машина станет вращаться против часовой стрелки. Если сектор установить так, чтобы камень оказался в средней его части, то открытие окна золотника будет незначительным, а сжатие в цилиндре окажется большим. При этом положении камня машина не будет работать (положение «стоп»).

Рекомендуется к прочтению: Техническая характеристика паровых траловых лебедок

Если немного не довести сектор до крайнего положения, то работать будет главным образом тот эксцентрик, в сторону которого переведена кулиса. Вследствие этого машина будет работать, но парораспределение изменится. При этом отсечки впуска и выпуска станут наступать раньше. Указанное явление происходит при действии на золотник мнимого (или заменяющего) эксцентриситета r′ = oa′.

Машина будет работать на малый передний или задний ход – в зависимости от положения кулисы. По величине мнимый эксцентриситет меньше действительного, т. е. r′< r. Поэтому при недоведенном положении кулисы ход золотника меньше. Мощность машины при недоведенной кулисе снижается вследствие уменьшения степени наполнения и увеличения степени сжатия. Степень наполнения тем меньше, чем ближе камень к середине сектора. Это обеспечивает возможность управления мощностью, развиваемой машиной.

Исследование характеристик моментов парораспределения золотником с перекрышами необходимо для установления рациональной величины степени наполнения и сжатия. Как уже отмечалось, предварением впуска и выпуска обеспечивается плавность хода машины. Следовательно, для экономичной и плавной работы машины необходимо установить надлежащие степени основных периодов рабочего процесса, т. е. правильное парораспределение. Обычно рассматривается восемь основных характерных моментов парораспределения, соответствующих определенным положениям золотника и эксцентриситета, а также поршня и мотыля.

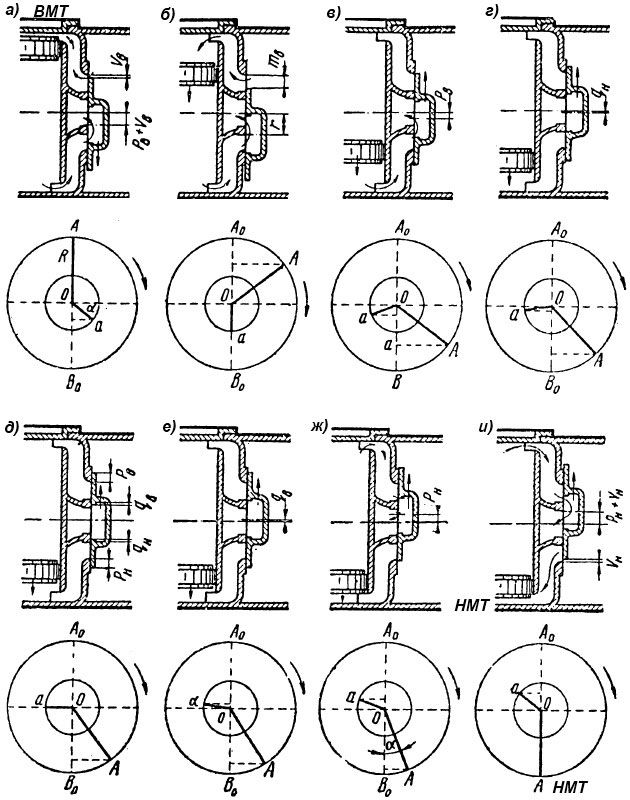

На рис. 11 выше приведены основные моменты парораспределения, совершаемые в течение одного хода поршня (при повороте мотыля на 80° при внешнем подводе пара):

Последовательность моментов следующая:

1 Линейное опережение впуска в верхнюю полость (рис. 11, а): мотыль OA и поршень находятся в ВМТ. Золотник открыл верхнее окно для пуска пара на величину Vв, называемую линейным опережением, и движется вниз. Так как при среднем положении золотника он перекрывает окно на величину паровпускного перекрыша, то при положении, указанном на рис. 11, а, он прошел путь:

где:

- Pв – величина впускного перекрыша верхней полости.

Окно нижней полости открыто для выпуска пара больше, чем окно верхней полости для впуска пара. Вследствие работы пара поршень передвигается вниз, а его мотыль и, следовательно, эксцентрик поворачиваются по часовой стрелке, увеличивая открытие паровпускного окна.

2 Наибольший впуск пара в верхнюю полость (рис. 11, б): при нахождении эксцентрика в нижнем положении наступил момент наибольшего открытия впускного окна. Золотник прошел от среднего положения путь:

где:

- mв – величина наибольшего открытия окна для впуска свежего пара в верхнюю полость, составляющая 0,6-0,8 всей высоты парового окна.

В нижней полости совершается полный выпуск. Поршень продолжает двигаться вниз, а золотник в следующий момент начнет подниматься вверх.

3 Отсечка впуска в верхней полости (рис. 11, в): двигаясь вверх, золотник не дошел до среднего положения на величину паровпускного перекрыша Pв и, поравнявшись своей кромкой с кромкой окна, произвел отсечку впуска. С момента отсечки поршень продолжает свое движение вниз под действием расширяющегося пара. Так как паровпускной перекрыш нижней полости меньше паровпускного перекрыша верхней полости, то в первой еще продолжается выпуск пара.

4 Начало сжатия в нижней полости (рис. 11, г): продолжая свое движение вверх, золотник производит отсечку выпуска в нижней полости, в результате чего в ней начинается сжатие оставшегося пара. Таким образом, создается паровая подушка для замедления скорости движения поршня перед НМТ, что обеспечивает плавность перехода через нее. В этот момент золотник еще не дошел до среднего положения на величину паровыпускного перекрыша qн нижней полости. Поршень продолжает свое движение вниз под действием расширяющегося в верхней полости пара.

5 Среднее положение золотника (рис. 11, д): при таком положении окна обеих полостей закрыты, поэтому в верхней полости все еще продолжается расширение, а в нижней – сжатие пара. Середина золотника совпадает с серединой золотникового зеркала. В целях уменьшения степени сжатия в верхней полости в паровых машинах значительных мощностей паровыпускной перекрыш выполняют отрицательным (например, в парогенераторах).

6 Предварение выпуска из верхней полости (рис. 11, е): золотник поднялся вверх от своего среднего положения на величину qв. Поршень продолжает двигаться вниз, сжимая пар в нижней полости.

7 Предварение впуска в нижнюю полость (рис. 11, ж): золотник, продолжая двигаться вверх, поднялся от своего среднего положения на величину Pн нижнего паровпускного перекрыша нижней полости. В верхней полости происходит выпуск пара, а в нижней должен начаться впуск свежего пара. Угол:

на который мотыль не дошел до своего крайнего нижнего положения, называется углом предварения впуска в нижнюю полость.

8 Линейное опережение впуска в нижней полости (рис. 11, и): золотник открыл окно для впуска пара в нижнюю полость на величину линейного опережения и находится выше среднего положения на величину суммы перекрыша Pн и линейного опережения Vн. Поршень достиг своего нижнего положения. Из верхней полости продолжается выпуск пара. При дальнейшем повороте мотыля увеличится открытие паровпускного окна нижней полости.

Последовательность положений золотника и поршня будет аналогичной и для случая движения поршня от НМТ вверх, а также для внутреннего впуска пара.

Шлюпочные и траповые лебедки

Судовое оборудование, такое как шлюпочные и траповые лебедки, играет ключевую роль в организации безопасной эвакуации и посадке людей на борт, а также значительно упрощает и ускоряет погрузочно-разгрузочные работы.

Шлюпочные лебедки должны иметь вращающий момент, достаточный для подъема или спуска полностью нагруженной шлюпки. Шлюпочное оборудование должно обеспечивать выполнение следующих операций:

- вываливание шлюпки с полным количеством снабжения и людей при крене судна до 15° и дифференте до 10°;

- вываливание шлюпки с полным количеством снабжения и спусковой командой в составе трех-пяти человек для тех случаев, когда предусматривается посадка людей в шлюпку, вываленную за борт;

- спуск на воду шлюпки с полным количеством снабжения и людей при крене судна до 15° и дифференте до 10°;

- кратковременный подъем, полный подъем и заваливание шлюпки с полным снабжением и людьми.

Лебедки для обслуживания шлюпбалок снабжают автоматически действующими тормозами. Для регулирования скорости спуска спасательной шлюпки с таким расчетом, чтобы она находилась в пределах 18-30 м/мин, должно быть два тормоза – ручной и автоматический.

Механические лебедки устанавливаются для Коллективные спасательные средства на морских судахподъема шлюпок или трапов массой более 510 кг. Для подъема более легких шлюпок и трапов используют механизмы, приводимые в действие вручную.

По типу привода шлюпочные лебедки могут быть:

- ручными,

- механическими.

Последние в свою очередь подразделяются на:

- безмоторные,

- приводные.

Безмоторные лебедки имеют два тросовых барабана, на которые навиваются лопари шлюпбалки, и третий (вспомогательный) барабан с тросом, свободный конец которого проведен через канифас-блоки на швартовный барабан грузовой лебедки, шпиля или брашпиля. Вал вспомогательного барабана снабжается рукояткой ручного привода.

Безмоторные шлюпочные лебедки применяются на небольших транспортных судах.

Приводные шлюпочные лебедки имеют, как правило, электрический, реже гидравлический привод. Обычно шлюпка с парой шлюпбалок обслуживается одной лебедкой, тросовый барабан которой разделен на две части. Применяются и сдвоенные двухбарабанные лебедки, обслуживающие две шлюпки (две пары шлюпбалок). В этом случае мощность лебедки уменьшена, так как одновременный подъем шлюпок, обслуживаемых одной лебедкой, не предусматривается. Основные характеристики шлюпочных лебедок некоторых типов приведены в табл. 4.

| Таблица 4. Основные характеристики шлюпочных лебедок | |||||||

|---|---|---|---|---|---|---|---|

| Характеристика | Номинальное тяговое усилие лебедки, тс | ||||||

| 0,75 | 1,0 | 1,6 | 2,0 | 4,0 | 6,3 | 10,0 | |

| Скорость вытравливания каната, м/мин | 40 | 2 | – | 60 | 60 | 40-50 | – |

| Наибольшая скорость спуска шлюпки, м/мин | 20 | 30 | 30 | 30 | 25 | 20-25 | 30 |

| Скорость выбирания каната, м/мин | 6,5 | – | – | 9 | 10 | 10 | – |

| Средняя скорость подъема шлюпки, м/мин | 3,2 | 5 | 5 | 4,5 | 5 | 5 | 5 |

| Длина каната, м | 40 | 40 | 40 | 40 | 40-60 | 60 | 60 |

| Масса лебедки, кг | 356-420 | – | – | 620-755 | 1 053-1 120 | 1 470 | – |

| Мощность электродвигателя, кВт | 1,0-1,2 | – | – | 2,7-2,8 | 3,5 | 8-14 | – |

| Габаритные размеры, м: | |||||||

| длина | 1,20 | – | – | 1,44 | 1,36 | 1,94 | – |

| ширина | 0,84 | – | – | 0,97 | 1,00 | 1,28 | – |

| высота | 0,67 | – | – | 0,82 | 1,00 | 0,96 | – |

Лебедки с ручным приводом применяются только для обслуживания шлюпок вместимостью менее 20 человек. Усилие, приходящееся на одного работающего на рукоятке ручного привода при подъеме шлюпки с полным снабжением без людей, не должно быть более 12 кгс. Работающих на рукоятке не должно быть больше четырех человек. Эти требования распространяются и на устройство подъема рабочих шлюпок при помощи шлюпталей (без лебедок).

У лебедок с механическим приводом обязательно предусматривается вспомогательный ручной привод. Основная функция ручного привода – окончательное заваливание (после остановки электродвигателя конечным выключателем) стрел шлюпбалок как со шлюпкой, так и без шлюпки. Кроме того, ручной привод служит для подъема шлюпки и заваливания шлюпбалки при отсутствии тока в сети электрического привода. Чтобы избежать больших колебаний скорости подъема (спуска) шлюпки, а также колебаний нагрузки на лебедку, связанных с резким изменением плеча момента от тягового усилия на барабане лебедки, лопарь следует укладывать не более чем в четыре слоя.

На рис. 12 показана одна из конструкций простейшей электрической шлюпочной лебедки, которая приводится в действие электродвигателем 8.

Его вал при помощи эластичной муфты 7 соединен с червячным валом 1. Полумуфта червячного вала снабжена тормозной лентой 6, соединенной при помощи рычажной передачи с электромагнитным тормозом 4. Червячный вал покоится на опорных шариковых подшипниках 3, а возникающее аксиальное давление на вал червяка воспринимает шариковый упорный подшипник 2. От червяка вращающий момент передается червячному колесу 5, на валу которого на шпонках крепятся одинаковые барабаны 9 с намотанным на них шкентелем талей шлюпочного устройства. Для изменения направления движения шкентель должен быть намотан на барабан 9 в обратную сторону.

Для удаления золы и шлака на судах с угольным отоплением применяются мусорные лебедки, подъемно-вакуумное устройство и мусорный эжектор.

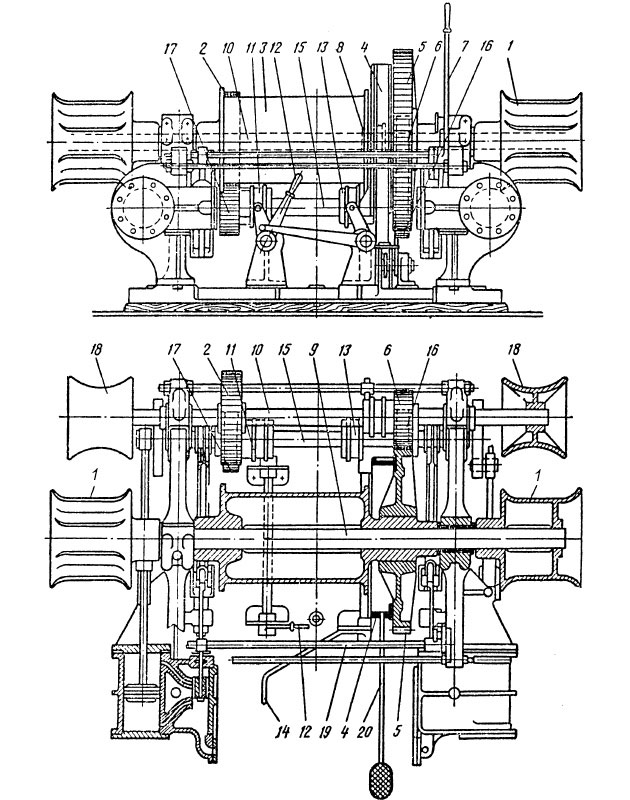

На рис. 13 приведена кинематическая схема российской электроприводной шлюпочной лебедки ЛЭРЗ/1.

Лебедка предназначена для обслуживания одной шлюпки и оборудована двумя грузовыми барабанами, расположенными параллельно друг над другом. Верхний барабан сидит на валу жестко, нижний – свободно. Барабаны получают вращение от электродвигателя 17 переменного тока через редуктор и имеют ручной привод от рукоятки 1. Таким образом, механический и ручной приводы не имеют непосредственного соединения с рабочим валом, что создавало бы опасность для Обучение и подготовка персоналаобслуживающего персонала и людей, находящихся в шлюпке.

В корпусе редуктора установлены косозубые шестерни 19, 23, 24 и 20, пара шестерен 25 и 4 и шестерня 8, находящаяся в одновременном зацеплении с шестернями 5 и 9. На шлицах полого вала 21 сидит шестерня 20. Валы редуктора лежат в шарикоподшипниках, а ведущий вал имеет игольчатый подшипник, установленный внутри полого вала 21. На первом промежуточном валу редуктора смонтирован центробежный скоростной тормоз 22. Когда частота вращения вала достигает 1 400 об/мин, что соответствует предельной скорости спуска, колодки под действием центробежной силы преодолевают сопротивление пружин, прижимаются изнутри к тормозному барабану и притормаживают вращение вала, ограничивая скорость спуска шлюпки.

На левом конце полого вала 21 находится так называемая безопасная рукоятка, назначение которой – предотвращать обратное самопроизвольное вращение лебедки при подъеме шлюпки. Это устройство состоит из неподвижного насаженного на вал 21 тормозного барабана 28 с тормозной лентой и свободно сидящим на валу диском 29, имеющим звездочку. Соединение их с торцом вала осуществляется с помощью собачки 30. На ступице тормозного барабана свободно сидит ведущий диск 26 с храповиком 27. При подъеме шлюпки от электропривода собачка 30 выводится из зацепления с валом 21. При этом вращение от тормозного барабана 28 через сжатую пружиной тормозную ленту и рычаг передается на ведущий диск к храповику 27. Безопасная рукоятка приводится в действие от штурвала 2 через звездочку 3 цепной передачи.

Грузовой барабан 6 и шестерня 7 укреплены жестко на грузовом валу. Нижний барабан 10 с ленточным тормозом 11 соединяется с валом при включении кулачковой муфты 12 вращением маховика 16. При подъеме шлюпки вращающий момент, создаваемый электродвигателем 17, передается на грузовые барабаны через центробежную муфту 18, шестерни редуктора и шестерни 8, 5 и 9. При этом кулачковая муфта 12 должна быть включена, а ленточный тормоз 11 расторможен. Это обеспечивается механизмом блокировки, который соединен с валиком 14 и гайкой 13.

На шпонках валика 14 установлены храповое колесо 15 и маховик 16. При вращении маховика и включении муфты 12 собачка входит в зацепление с зубцами храпового колеса 15 и стопорит его. Только после этого возможно ослабление тормоза 11. В случае поворота маховика 16 в противоположную сторону кулачковая муфта выключается, собачка храпового зацепления через механизм блокировки выводится из зацепления, что дает возможность затянуть ленточный тормоз 11. Окончание подъема (для заваливания шлюпки) делается рукояткой 1. При аварийном ручном подъеме шлюпки вращение рукоятки 1 передается грузовым барабанам через цепную передачу и шестерни 25, 4 и 8, 5, 9. При этом собачка 30 должна соединять торец вала 21 с приливом звездочки диска 29.

Обратному проворачиванию препятствует тот же храповой механизм 27. Спуск шлюпки осуществляется поворотом штурвала 2. При этом от вращения звездочки поворачивается диск 29 и своим выступом нажимает на ролик рычага тормозного барабана 28. Рычаг поворачивается, сжимает пружину и растормаживает тормоз (на схеме не показан). Шлюпка начинает опускаться под действием собственного веса. При этом собачка 30 должна быть выключена. Для остановки шлюпки при спуске достаточно повернуть штурвал 2 в обратную сторону (табл. 5).

| Таблица 5. Основные технические характеристики шлюпочной лебедки ЛЭРЗ/1 | |

|---|---|

| Суммарное тяговое усилие в канатах на барабане, тс: | |

| при спуске шлюпки вручную | 2 |

| при подъеме шлюпки электродвигателем | 1,3 |

| Скорость, м/мин: | |

| подъема шлюпки электродвигателем | 6 |

| спуска шлюпки вручную | 30 |

| Мощность электродвигателя переменного тока, кВт | 2 |

| Частота вращения электродвигателя, об/мин | 1 425 |

| Масса лебедки с электрооборудованием, т | 0,65 |

Спуск и подъем забортных трапов производятся на судах при помощи ручных и электроприводных траповых лебедок. Последние имеют запасной ручной привод. Электродвигатель вращает грузовой барабан через червячную или цилиндрическую зубчатую передачу и снабжен дисковым электромотором.

Растормаживанием вала двигателя вручную производится опускание трапа под действием собственного веса. Каждый трап снабжается собственной лебедкой. Из российских электроприводных траповых лебедок находят широкое применение лебедки ЛЭ-50, ЛЭ-32 и др. (грузоподъемность соответственно 0,5 и 1,5 тс; мощность двигателя 1,6-2 кВт). Устройство лебедки ЛЭ-50 в основном подобно устройству грузовой лебедки ЛЭ-44, приведенной на рис. 3 выше.

Предлагается к прочтению: Проверка и наладка отдельных узлов траловых лебедок

Судовые подъемные механизмы оборудуются:

- двухколодочными,

- дисковыми,

- и ленточными тормозными устройствами.

При двухколодочных тормозах (рис. 14) схема питания электромагнита обеспечивает одновременное включение или выключение тормоза и привода грузоподъемного устройства.

а – тормоз замкнут; б – тормоз разомкнут.

1 – клапан; 2 – рамка; 3 – пружина; 4 – рычаг; 5 – колодка; 6 – тормозной шкив

Стрелками показано направление действующих усилий замыкания и размыкания тормоза. Применяются двухколодочные тормозные устройства в грузовых лебедках и кранах.

Дисковое тормозное устройство (рис. 15) применяется в:

- брашпилях,

- шпилях,

- и грузовых лебедках.

Дисковые тормоза пристраивают к электродвигателям грузоперемещающих устройств или встраивают непосредственно в механизмы (электротали и др.).

1 – шайба; 2 – гайка; 3 – тяга; 4 – ось; 5 – эксцентриковая рукоятка; 6 – пружина; 7 – катушка электромагнита; 8 – корпус тормоза; 9 – якорь электромагнита; 10 – фрикционное кольцо; 11 – диск вращающийся; 12 – корпус двигателя; 13 – втулка зубчатая наружная; 14 – втулка зубчатая внутренняя; 15 – вал электродвигателя; 16 – диск невращающийся; 17 – палец

Тормозной момент создается на прижимаемых пружинами друг к другу пластинах (дисках), часть которых укреплена на приводном валу, а другая – в неподвижном корпусе. Рабочие поверхности дисков покрыты обкладками из фрикционных материалов – стали, чугуна, асбестовой или вальцованной ленты по металлу. Растормаживание осуществляется электромагнитами. Предусмотрено ручное аварийное растормаживание.

Дисковый тормоз ТМП пристраивается к электродвигателям Технические характеристики судовых палубных механизмовсудовых механизмов с повторно-кратковременным или кратковременным режимом работы. Катушка электромагнита включается (отключается) одновременно с электродвигателем; предусмотрено ручное растормаживание. Тормозной момент регулируют гайкой 2, затягивающей пружину, а зазор – ходом якоря, изменяя количество шайб 1. Материал прижимных пружин – сталь или пружинная проволока, фрикционные кольца – асбестовые.

Ленточные тормоза используют в:

- грузовых,

- шлюпочных,

- и траповых лебедках.

Ленту покрывают фрикционной облицовкой. Лента ножного тормоза приводится в действие через систему рычагов от педали. При снабжении лебедки электромагнитным тормозом, действующим автоматически, наличие тока в цепь электродвигателя и электромагнита растормаживает тормозную ленту, а при отсутствии его тормозная лента сжимает диск под действием груза (пружины), производя торможение.

На судах находит применение пневматический привод механизмов и устройств. Использование энергии сжатого воздуха объясняется рядом преимуществ пневматического привода по сравнению с другими приводами, имеющими твердые звенья передач:

- возможность передачи энергии движения на большие расстояния и в различных направлениях;

- простота конструкции;

- меньший вес (на 15-20 % по сравнению с электроприводом);

- простота управления;

- быстродействие;

- возможность длительной работы в любом режиме (рабочем и стояночном);

- возможность пуска механизмов и их остановки под полной нагрузкой.

Наряду с этим пневматический привод имеет обусловленные, в основном, свойствами воздуха недостатки:

- изменение температуры при расширении и сжатии воздуха, приводящее к выделению влаги или возможной вспышке смазки в системе пневмопривода;

- потери давления воздуха по длине трубопровода и местные потери, вследствие чего снижается КПД пневмопривода;

- расширение и сжатие воздуха в пневматических устройствах, приводящие к относительно большим изменениям температур и вследствие этого в некоторых случаях к образованию льда;

- меньшее давление воздуха в пневматических системах по сравнению с давлением масла в гидросистемах, что обусловливает большие размеры конструкций пневматических устройств;

- удары при остановке механизма с пневмоприводом и нарушение необходимой плавности хода вследствие легкого изменения объема, занимаемого воздухом, при изменении его давления.

На судах применяют траповые и шлюпочные лебедки, работающие на сжатом воздухе. В этом случае на судне устанавливают компрессор или используют один из имеющихся, который обеспечивает постоянный запас сжатого воздуха в дополнительно установленных для этой цели баллонах.

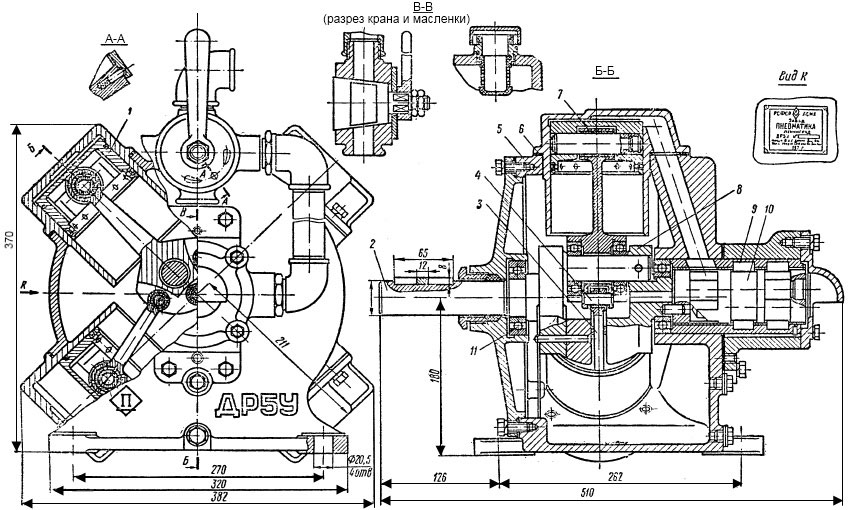

На рис. 16 представлен пневматический поршневой двигатель ДР54 траповой лебедки Современные транспортные суда различного назначениятанкеров типа «София», который состоит из литого чугунного корпуса 5, имеющего две лапы для крепления двигателя к раме, четырех съемных цилиндров 6, прикрепляемых болтами к корпусу двигателя, четырех поршней 1 и кривошипно-шатунного механизма, в который входят коленчатый вал 2 со съемной щекой 8, опирающиеся на два шариковых подшипника 11, главный шатун 7 и три прицепных шатуна 3, соединенные с главным шатуном посредством шатунных пальцев 4, золотник 10 с золотниковой коробкой 9.

Пуск и реверсирование двигателя осуществляются трехходовым краном, рукоятка которого может устанавливаться в трех положениях:

- «стоп»,

- «правый ход»,

- «левый ход».

Воздух из крана поступает в золотниковую коробку через литые окна ее корпуса и по впускному каналу золотника подводится к каналам корпуса, по которым попадает в цилиндры. Поршни цилиндра под действием сжатого воздуха совершают возвратно-поступательное движение, которое с помощью кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала. Золотник приводится во вращение коленчатым валом. По мере вращения золотника его распределительные окна последовательно соединяются с каналами корпуса, ведущими в цилиндры, и тем самым осуществляется в нужной последовательности впуск и выхлоп сжатого воздуха из каждого цилиндра. Двигатель 8 л. с. (при 600 об/мин) потребляет 7 м3/мин воздуха давлением 5 кгс/см2. Масса двигателя 92 кг.

Недостатком таких двигателей является их низкий КПД.