Основная сфера применения гидрозубчатых передач – судовые силовые установки: они являются критически важным компонентом для обеспечения эффективной и надёжной передачи мощности от главных двигателей (таких как дизели, газовые турбины или электродвигатели) к движителю судна (винту).

В данном материале мы подробно рассмотрим, как типовые схемы силовых установок используют гидрозубчатые передачи, а также углубимся в конструкцию и принцип работы муфт, которые являются сердцем и наиболее динамичным элементом всей системы. Понимание этих аспектов необходимо для обеспечения безопасной, экономичной и долговечной эксплуатации морских и речных судов.

Типовые схемы силовых установок с гидрозубчатыми передачами

В мировом судостроении все большее распространение для главных Методы выявления дефектов силовых установок, устройств, систем и корпуса суднасиловых установок находят дизели средней быстроходности (n = 500-750 об/мин), что вызывает необходимость использовать в судовых установках гидрозубчатые понижающие передачи большой мощности. В данном пункте рассмотрим схемы судовых силовых установок и применение ГЗП на судах.

Судовые силовые установки с несколькими среднеоборотными дизелями, работающими через гидрозубчатую передачу на гребной винт, по сравнению с силовой установкой той же мощности, но состоящей из одного тихоходного дизеля с прямой передачей, обладает примерно в 2 раза меньшим весом, требует примерно на 30 % меньше объема машинного отделения, имеет большую живучесть, гибкость и маневренность и позволяет ввести большую степень автоматизации.

В то же время строительно-монтажная стоимость такой установки, даже при наличии винта регулируемого шага, очень незначительно превышает стоимость установки с тихоходным дизелем.

Например, при продолжении серии транспортных рефрижераторов типа «Прибой» замена тихоходного двигателя «Гетеверкен» двумя двигателями «Пильстик» с гидрозубчатой передачей позволила увеличить емкость рефрижераторных трюмов и цистерн на 600 м3 и повысить скорость судна на один узел.

Учитывая высокий моторесурс дизелей «Пильстик» (моточистка через 8 000-10 000 ч, замена вкладышей через 20 000-30 000 ч, замена цилиндровых втулок через 50 000 ч), можно заключить, что эксплуатационные расходы не будут выше, чем в установке с тихоходным дизелем.

Однако в результате ввода редуктора и соединительных муфт установка в целом, естественно, получается более сложной и требует более грамотной технической эксплуатации.

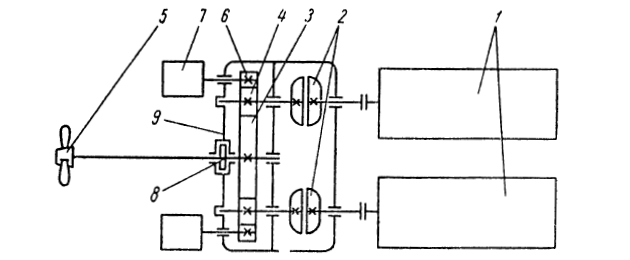

На транспортных рефрижераторах дедвейтом 8 000 т типа «Остров Русский» применяются судовые силовые установки (см. рис. 1).

Он состоит из двух нереверсивных двигателей «Пильстик» 1 мощностью по 6 000 э. л. с. каждый при 514 об/мин, приводящих через гидромуфты 2 и шестерни 3, 4 Гребные винты малотоннажных судовгребной винт 5 регулируемого шага. От ведущих шестерен 3 через шестерни 6 приводятся во вращение валогенераторы переменного тока 7 мощностью по 650 кВт каждый. Гидромуфты, шестерни редуктора и упорный подшипник 8 смонтированы в общем корпусе 9 и представляют сравнительно легкую (около 90 т) и компактную конструкцию. Шестерни 3, 4, 6 со спиральным зубом изготовлены из высококачественной хромоникельмолибденовой стали и обработаны по высшему классу точности.

Подшипники валов гидромуфт и шестерен выполнены скользящими, залиты высококачественным баббитом и имеют централизованную смазку.

Что такое баббит?

Баббит – это антифрикционный сплав на основе олова или свинца, используемый для заливки или напыления на корпус вкладышей подшипников скольжения. Он предназначен для работы при высоких нагрузках и скоростях, обеспечивая низкое трение и износостойкость. В состав баббита входят также легирующие добавки, такие как медь, сурьма и никель, которые придают сплаву специфические свойства.

При переходе на промысел и обратно оба двигателя работают на гребной винт и валогенераторы.

Обычно при переходе на промысел все потребности в электроэнергии удовлетворяются одним валогенератором, а при возвращении с промысла с полным грузом мороженой рыбопродукции электроэнергия снимается с обоих работающих параллельно валогенераторов.

Во время нахождения на промысле в период приема рыбопродукции от добывающих судов главные двигатели обычно не работают, и бортовая электросеть питается от двух дизель-генераторов мощностью по 600 кВт.

При одновременной работе обоих главных двигателей на полную мощность судно развивает скорость 18 узлов, а при одном двигателе – около 15 узлов.

Читайте также: Паровые турбины и зубчатые передачи

Гидрозубчатый редуктор является высоконадежным агрегатом, практически не требующим серьезного ремонта на протяжении всего срока службы судна. Наличие гребного винта регулируемого шага несколько усложняет силовую установку, но обеспечивает любую минимальную скорость судна, необходимую для маневрирования при работе с добывающими судами.

Вес приведенной силовой установки в 2 раза меньше веса тихоходного двигателя одинаковой мощности.

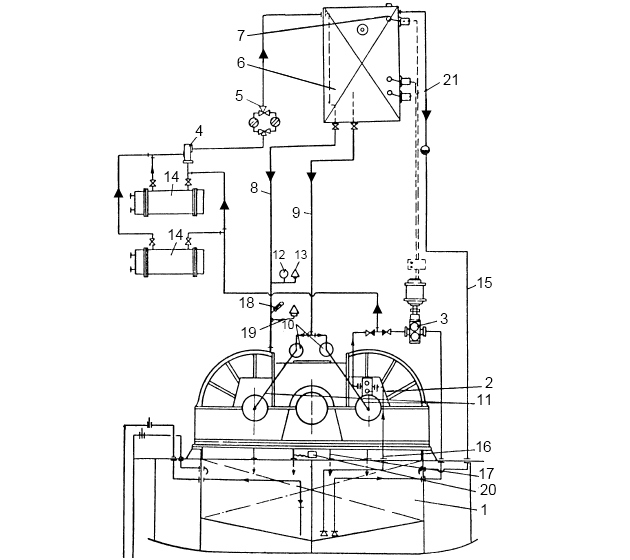

На рис. 2 приведена схема смазки и принцип работы судового редуктора с гидромуфтой.

Запас масла для гидрозубчатого агрегата размещается в сточном танке 1 двойного дна, расположенном под агрегатом и отделенном от наружной обшивки коффердамом. Для обеспечения циркуляционной смазки редуктора и системы управления предназначен навешенный насос 2 и электроприводной насос 3.

Перед пуском двигателей запускается электроприводной насос 3, забирающий масло из сточного танка 1 и нагнетающий его через терморегулирующий клапан 4 и сдвоенный фильтр 5 в напорную цистерну 6. При достижении верхнего уровня в цистерне поплавковый выключатель 7 останавливает электроприводной насос 3. От напорного танка по трубопроводу 8 масло подводится ко всем подшипникам и шестерням редуктора и валогенераторов, а по трубопроводу 9 – к дистанционно управляемым клапанам 10. От клапанов 10 по трубам 11 и через пустотелые цапфы в валах масло может поступать в гидромуфты. До тех пор, пока в трубопроводе 8 смазки редуктора не создается нормального давления, двигатели не могут быть запущены. Дистанционный манометр 12 масла и датчик 13 сигнала низкого давления выведены в центральный пульт. После Особенности работы судовых дизельных двигателейзапуска двигателей открываются дистанционно управляемые клапаны 10 и одновременно закрываются спускные отверстия из гидромуфт. Масло поступает в гидромуфты и заполняет их, в результате ведущие роторы приобретают вращение и через редуктор передают его гребному винту. От редуктора начинает вращаться навешенный насос 2, забирающий масло из сточного танка 1 и нагнетающий его через холодильники 14, терморегулирующий клапан 4 и фильтр 5 в напорную цистерну 6.

Поскольку производительность навешенного маслонасоса выше расхода масла на смазку редуктора, напорная цистерна оказывается постоянно целиком заполненной, а излишки масла через переливную трубу 15 стекают в сточную цистерну.

Для выключения гидромуфт из центрального пульта или из ходовой рубки достаточно закрыть клапаны 10. При этом одновременно открываются спускные отверстия из гидромуфт и масло из них по трубам 16 стекает в сточную цистерну. Операция расцепления гидромуфт занимает 6-10 сек. Смазочное масло от подшипников и шестерен редуктора собирается на дне картера и затем по трубам 17 стекает в сборную цистерну. На подводе масла к редуктору установлены обычный 18 и дистанционный 19 термометры и датчик 20 сигнала повышения температуры на выходе масла из редуктора. Напорный бак снабжен сигнальным датчиком 21 низкого уровня.

На старых паровых судах промыслового флота применяются комбинированные паросиловые установки, состоящие из главной машины и турбины отработавшего пара. Схема такой комбинированной установки и ее Системы топливные, охлаждения, смазки, сжатого воздухасистема смазки показаны на рис. 3.

Активная турбина 1, работающая только на передний ход, через две пары косозубых шестерен 2, 3 и гидромуфту 4 связана с промежуточным валом 5 судового валопровода.

Включение турбины при работе главной машины на передний ход и выключение ее при работе машины на задний ход осуществляются посредством гидромуфты.

Система смазки турбины и система масляного управления гидромуфтой обслуживаются реверсивным шестеренчатым насосом 6, получающим вращение от большого зубчатого колеса, закрепленного на промежуточном валу.

Рекомендуется к прочтению: Гидродинамические передачи и типы устройств, применяемые на судах

Масло, забираемое насосом 6 из картера турбины, нагнетается в напорный бак 7, из которого направляется к фильтру 8 для очистки от грязи и механических примесей. При очистке фильтровых вставок масло поворотом переключательного клапана направляют в систему помимо фильтра.

Часть масла после фильтра через редукционный клапан и холодильник направляется к трущимся частям турбины и гидрозубчатой передачи, а другая часть перед редукционным клапаном отводится в систему управления гидромуфтой. При выходе из строя навешенного насоса система обслуживается электроприводным резервным насосом.

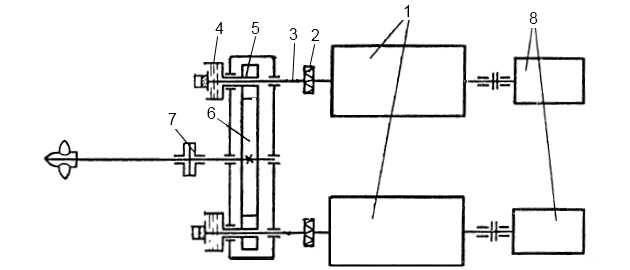

На рис. 4 показана принципиальная схема силовой установки.

На большой серии транспортных рефрижераторов дедвейтом 8 000-12 000 т применяют судовые силовые установки подобного типа. В приведенной схеме вместо гидромуфт использованы фрикционные дисковые муфты фирмы «Ортлинггауз» с гидравлическим управлением.

Два двигателя 1 фирмы «Пильстик» мощностью около 6 000 л. с. через эластичные муфты 2 связаны валом 3 с ведущими фрикционными дисками муфты 4. Ведомые диски муфты жестко соединены с ведущими шестернями 5.

Сжатие фрикционных дисков муфты, обеспечивающее связь двигателей с гребным валом, осуществляется гидравлическим устройством, обслуживаемым специальными насосами.

Ведущие шестерни 5 находятся в зацеплении с ведомой шестерней 6, закрепленной на валопроводе. Упорный подшипник 7 выполнен выносным и установлен позади редуктора. На носовые концы обоих двигателей навешены валогенераторы 8 мощностью по 1 400 кВт, достаточной для обеспечения электроэнергией всех потребителей в режиме перехода от одного валогенератора. С помощью редуктора обороты двигателей снижаются с 500 до 140 об/мин, при которых вращается Винты регулируемого шага на судахвинт регулируемого шага. При стоянке на промысле при неработающих главных двигателях потребность в электроэнергии обеспечивается двумя дизель-генераторами мощностью по 650 кВт.

Имеется возможность при отключенной фрикционной муфте работать одним двигателем на валогенератор, но загрузка его при этом будет около 30 %.

Данная силовая установка из-за малооборотистых валогенераторов и выносного упорного подшипника по габаритно-весовым показателям уступает силовой установке, приведенной на рис. 1 выше.

Схема масляного управления фрикционными муфтами и смазки редуктора показана на рис. 5.

Система управления муфтами обслуживается двумя насосами 1, которые одновременно используются для разворота лопастей гребного винта регулируемого шага.

Один из насосов является резервным. Масло насосами засасывается из сточного танка 2 и под давлением 70 кГ/см2 по трубопроводу 3 и сверлению в гребном валу нагнетается в цилиндр перестановки лопастей ВРШ.

Часть масла по трубопроводу 4 подводится к редукционному клапану 5, в котором давление масла снижается до 24 кГ/см2, и по трубопроводам 6, 7 поступает к гидравлическим нажимным цилиндрам фрикционных муфт. В Судовые системы и трубопроводынагнетательный трубопровод управления фрикционных муфт включен аккумулятор 8, обеспечивающий постоянное давление в трубопроводах.

На трубопроводах управления муфтами установлены трехходовые клапаны 9, управляемые дистанционно с центрального пульта машинного отделения. Во время работы силовой установки один из насосов постоянно находится в действии и держит всю масляную систему под давлением. В те моменты, когда потребления масла не происходит, оно через предохранительные клапаны 10 по трубопроводам 11 сливается в сточный танк.

Для включения фрикционных муфт дистанционно управляемые клапаны ставятся в положение, обеспечивающее нагнетание масла к фрикционным муфтам. Для выключения муфт достаточно эти клапаны перевести в положение, обеспечивающее сток масла из трубопроводов 6, 7 по трубопроводам 12 в сточный танк.

Смазка подшипников редуктора и шестерен обеспечивается двумя насосами 13, один из которых является резервным. Насосы забирают масло из сточного танка, расположенного под редуктором, и через магнитные фильтры 14 нагнетают его в масляный холодильник 15, оборудованный термостатическим клапаном 16.

Пройдя через термостатический клапан, масло нагнетается к пунктам смазки редуктора и из его картера стекает в сточный танк. Картер редуктора снабжен воздушной трубой 17.

Система снабжена достаточным количеством контрольно-измерительных приборов и сигнализаторами низкого давления и понижения уровней масла, выведенными на центральный пульт управления.

Конструкция и работа муфт силовых установок

В данном пункте рассмотрим конструкцию и назначение муфт в силовой установке на судне. В многомоторных силовых установках применяются в основном два типа разобщительно-соединительных муфт:

- гидромуфты,

- фрикционные дисковые муфты.

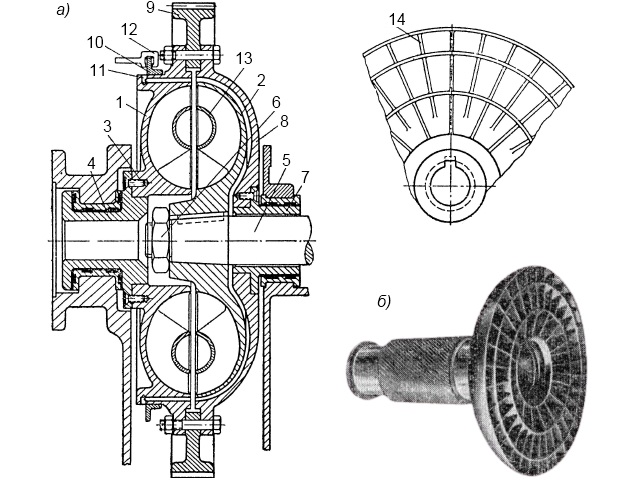

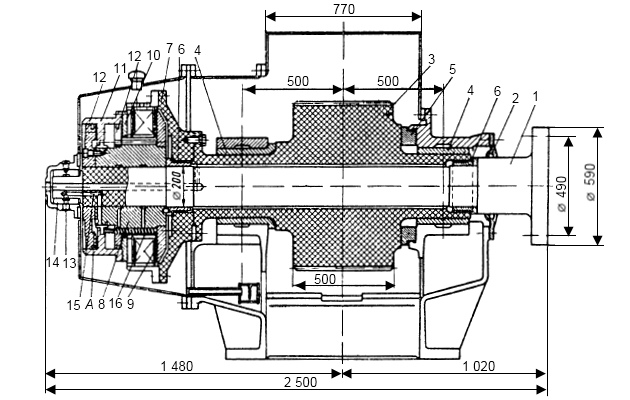

Гидромуфта (рис. 6) состоит из двух чашеобразных роторов, расположенных один против другого и имеющих между собой зазор 5-10 мм.

а – разрез; б – общий вид ведомого ротора

Ротор 1 посредством винтов 3 крепится к пустотелой цапфе 4, лежащей в подшипнике с высококачественной баббитовой заливкой, а ротор 2 закрепляется при помощи шпонки на ведомом валу 5.

От осевого перемещения ведомый ротор удерживается гайкой 6, снабженной надежным стопорным устройством. Ведомый вал свободно проходит внутри пустотелой цапфы 7, к которой крепится чашка 8, охватывающая ведомый ротор и служащая для удерживания масла в гидромуфте. Между фланцами ведущего ротора 1 и чашки 8 зажимается косозубая шестерня 9, входящая в зацепление с шестерней, закрепленной на валу двигателя. Ведущий ротор гидромуфты имеет тщательно обточенный заплечик, на который надевается кольцо 10 (скользящая посадка). Оно вращается вместе с ротором и может перемещаться в осевом направлении.

Кольцо 10 служит для перекрытия отверстий 11 при заполнении муфты маслом и открытия их при выпуске последнего. Перемещение кольца производится с помощью захвата 12, связанного через систему рычагов и тяг с поршеньком гидравлического управления муфтой.

В гидромуфтах, примененных на транспортных, рефрижераторах типа «Остров Русский», опорожнение муфт от масла производится через автоматически срабатывающие клапаны, расположенные по окружности роторов муфты.

Рабочие поверхности захвата покрывают баббитом. Внутреннее пространство, образуемое сферическими стенками роторов и литыми круговыми полукольцами 13, разделяется радиальными лопатками 14 на отдельные каналы постоянного сечения.

Ведущий ротор имеет 32 радиальные лопатки, из которых 16 делаются длинными и доходят до ступицы ротора, а остальные выполняются более короткими и оканчиваются на сферических внутренних стенках. Ведомый ротор имеет 30 радиальных лопаток, половина которых также делается длинными, а половина короткими. Внутреннее пространство круговых полуколец также разделено радиальными лопатками, являющимися как бы продолжением основных лопаток.

Работа гидромуфты основана на циркуляции рабочей жидкости (масла) между ведущим и ведомым роторами. Заполнение муфты маслом осуществляется при закрытых отверстиях 11 через пустотелую цапфу 4 и зазор между роторами. При заполненной маслом гидромуфте ведущий ротор, вращающийся от двигателя, выполняет функцию Типовые конструкции судовых центробежных насосовцентробежного насоса, а ведомый работает как турбина.

При вращении ведущего ротора масло, заключенное между его лопатками, под действием центробежных сил, развивающихся при вращении, выбрасывается из каналов ведущего ротора и попадает в каналы ведомого.

Продолжая вращение по инерции, масло давит на боковые стенки радиальных лопаток ведомого ротора и сообщает ему тем вращательное движение. Подходя по каналам ведомого ротора к центру, оно засасывается ведущим ротором, и процесс повторяется снова. Таким образом, в каналах обоих роторов возникает круговая циркуляция масла в гидромуфте судовой установки, являющаяся необходимым условием её работы.

Для возникновения круговой циркуляции необходимо, чтобы центробежные силы на окружности ведущего ротора были несколько больше центробежных сил на окружности ведомого ротора, т. е. ведущий ротор должен вращаться несколько быстрее ведомого.

Отставание ведомого ротора, возникающее вследствие естественного проскальзывания его по отношению к ведущему, обеспечивает необходимую разность центробежных сил и создает условия для возникновения кругового потока жидкости.

Величина скольжения колеблется от 2 до 4,5 %.

К преимуществам гидравлических муфт следует отнести надежное действие даже при эксцентричном расположении осей валов, простое и быстрое соединение и разобщение валов, уменьшение крутильных колебаний валопровода и машины, предохранение двигателя от резких колебаний нагрузки ведомого вала и высокий КПД.

Главным недостатком конструкции является то, что гидравлическая муфта становится громоздкой (имеет большие габариты) при необходимости передачи больших крутящих моментов.

На рис. 7 показано конструктивное выполнение фрикционной муфты, применяемой в силовой установке, изображенной на рис. 4.

Ведущий вал 1, соединенный с двигателем, через уплотнение 2 вводится в картер редуктора и свободно проходит в центральном отверстии ведущей шестерни 3. Цапфы ведущей шестерни лежат на подшипниках скольжения 4, залитых высококачественным баббитом.

Для восприятия осевого усилия, возникающего вследствие применения косого зуба, предусмотрено упорное кольцо 5 и бурт у левого подшипника. Для уменьшения трения при относительном вращении вала и шестерни, возникающего при выключенной муфте, предусмотрены втулки 6, залитые баббитом по наружной поверхности. К фланцу ведущей шестерни на болтах прикреплен корпус 7 фрикционной муфты, с которым при помощи шлицевого соединения связан набор ведомых фрикционных дисков.

Будет интересно: Актуальность электродвигателей на современных морских судах

Второй комплект ведущих дисков, расположенных между ведомыми, также через шлицевое соединение связан со ступицей 8, закрепляемой на ведущем валу. На ступице также закреплены неподвижный диск 9 и подвижной нажимной диск 10, между которыми размещаются фрикционные диски. К подвижному диску 10 на болтах прикреплена обойма 11 с внутренней перегородкой, выполняющей роль поршня. Обойма может скользить по направляющим цилиндрическим вставкам 12, жестко соединенным со ступицей и имеющим на своих рабочих поверхностях уплотнительные кольца.

Масло через сверление 13, вращающуюся втулку 14 и сверление 15 нагнетается в полость А и, действуя на перегородку обоймы, перемещает обойму вперед и прижимает друг к другу фрикционные диски.

В случае перестановки дистанционно управляемого клапана на картер обойма под действием пружин 16 отходит назад, нажатие на фрикционные диски снимается, и ведущая шестерня отсоединяется от вала.

Время включения муфты не превышает 3 сек.

Для увеличения срока службы фрикционных дисков рекомендуется включать муфту при нулевом положении лопастей гребного винта регулируемого шага и при работе двигателей на 250 об/мин.