Из ряда параметров, характеризующих пригодность подшипника для установки в узел машины, рассмотрим только геометрические параметры: к ним относятся — габаритные размеры, зазоры, точность вращения и углы контакта.

Приборы для контроля габаритных размеров подшипников

Под габаритными размерами подшипника понимают следующие параметры: диаметр наружной цилиндрической поверхности наружного кольца, диаметр отверстия внутреннего кольца, ширина внутреннего и наружного колец (для радиальных подшипников), высота (или монтажная высота) подшипника (для радиально-упорных и упорных подшипников).

Контроль диаметра наружной цилиндрической поверхности, диаметра отверстия внутреннего кольца, ширины кольца и монтажной высоты подшипника осуществляют на приборах, применяемых для отдельных колец, описанных в статье “Приборы для контроля колец подшипников”.

Отличие заключается в методике контроля монтажной высоты подшипника.

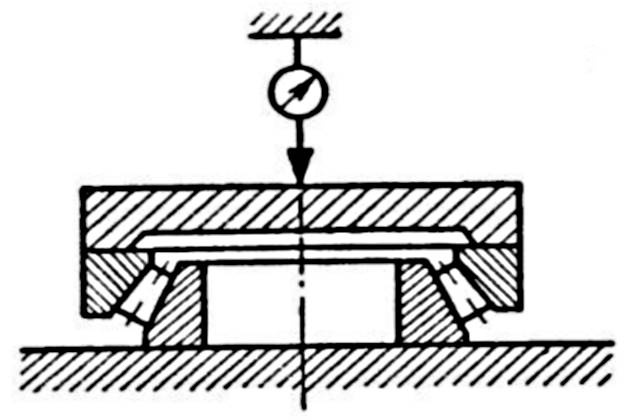

Под монтажной высотой подшипника ной высоты подшипника понимают расстояние между точками пересечения оси подшипника с плоскостями, прилегающими к базовому торцу наружного кольца и к противолежащему торцу внутреннего кольца подшипника.

В соответствии с этим определением контролируемый подшипник устанавливают на столик прибора базовым торцом наружного кольца вверх и кладут на наружное кольцо специальную накладку. Измерительный наконечник устанавливается по оси подшипника (рис. 1).

Монтажную высоту крупногабаритных подшипников контролируют без применения накладки. В этом случае измерительный наконечник устанавливают на середину базового торца наружного кольца подшипника и измеряют высоту подшипника не менее чем в трех равнорасположенных по окружности сечениях, поворачивая при этом весь подшипник, без смещения колец. Монтажную высоту подшипника определяют как среднее арифметическое результатов измерений.

Приборы для контроля зазоров в подшипниках

В собранных подшипниках различают два вида зазоров: радиальные и осевые.

Под случайным радиальным зазором понимают наибольшее перемещение в одном, случайно выбранном радиальном направлении одного кольца подшипникаТехнические требования к деталям и собранным подшипникам относительно другого при произвольной угловой ориентации в радиальной плоскости колец и тел качения. Для подшипников регламентируют радиальный зазор, равный среднему арифметическому значению случайных радиальных зазоров, измеренных при различной угловой ориентации в радиальной плоскости колец и тел качения и в различных радиальных направлениях.

При контроле радиального зазора одно кольцо подшипника укрепляют неподвижно, а другое кольцо нагружают знакопеременной нагрузкой в направлении измерения зазора.

В промышленности используют два метода контроля радиального зазора подшипников.

Первый метод заключается в том, что производят измерение случайных радиальных зазоров в двух взаимно перпендикулярных направлениях, сохраняя при этом постоянное взаимное угловое положение колец подшипника. Радиальный зазор определяют как среднее арифметическое двух полученных значений.

Второй метод заключается в том, что производят 3 раза измерение случайного радиального зазора в одном направлении, каждый раз поворачивая свободное кольцо вокруг оси на 120°. Радиальный зазор определяют как среднее арифметическое трех полученных значений.

Оба метода дают практически одинаковые результаты. В Контрольно-измерительные приборы и регуляторыизмерительных приборах используется в основном второй метод измерения. для контроля радиального зазора подшипников с диаметром отверстия мм применяют прибор СМ-9ЗА; 3—10 мм — прибор CM-107A. Для контроля радиального зазора подшипников с наружным диаметром 32—150 мм применяют прибор P-123; 90—250 мм — прибор Р-124 (табл. 1).

| Таблица 1. Технические характеристики приборов для контроля зазоров в подшипниках | ||||||

|---|---|---|---|---|---|---|

| Прибор | Диапазон измерения диаметра в мм | Нагрузка при измерении в кг | Измерительная головка | Габаритные размеры в мм | Погрешность измерения в мкм | |

| наружного | внутреннего | |||||

| СМ-93А | – | 1-3 | 0,4 | ИГП-1 | 130 × 140 × 142 | 2 |

| СМ-107А | – | 3-10 | 1,0; 1,5; 2,0 | 210 × 180 × 250 | 2 | |

| Р-123 | 32-150 | – | 5; 10; 15 | ИГП-2 | 400 × 400 × 630 | 3,5 |

| Р-124 | 90-250 | – | 15 | 460 × 500 × 800 | 2,5 | |

| А-121 | 13-35 | – | 0,8; 1,2; 1,6; 2 | Индикатор | 290 × 180 × 250 | 10 |

| А-122 | 40-100 | – | 4; 6; 8; 10 | 340 × 230 × 330 | 10 | |

| А123 | 120-250 | – | 15 | 470 × 300 × 660 | 17 | |

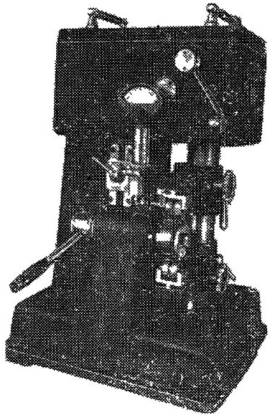

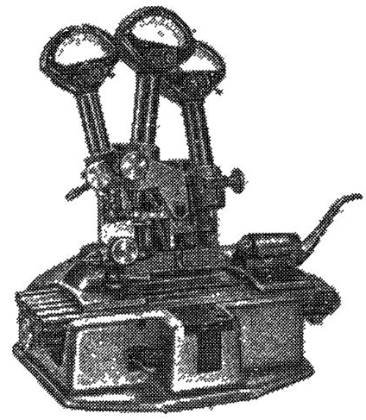

Прибор Р- 123

Назначение: контроль радиального зазора подшипников.

Конструкция (рис. 2). Прибор имеет литую станину, на которой смонтированы все узлы и детали прибора.

Измеряемый подшипник устанавливают на сменную втулку и притягивают торцом внутреннего кольца к заплечику втулки затяжным штоком с шайбой, проходящим через отверстие подшипника.

Нагружение измеряемого подшипника осуществляют грузами через систему рычагов, смонтированных внутри верхней части станины. Колонка, связанная с системой рычагов и несущая на себе два, кронштейна с упорами, перемещается в вертикальном направлении на подшипниках.

Управление нагружением осуществляется рукояткой. Перемещение наружного кольца измеряемого подшипника передается через рычаг на измерительную головку.

НастройкаПриборы для контроля тел качения. Прибор оснащают сменной оснасткой (штоками, втулками и шайбами), соответствующей проверяемым подшипникам. При настройке устанавливают грузы на рычагах в положение, соответствующее требуемой нагрузке.

После установки грузов рукоятку ставят в среднее положение, на прибор устанавливают измеряемый подшипник и закрепляют его. Подводят кронштейн с измерительным рычагом до контакта рычага с наружным кольцом подшипника и устанавливают стрелку измерительной головки в середину шкалы.

Кронштейны с упорами располагают так, чтобы между упорами и проверяемым подшипником был зазор около 0,5 мм.

Под случайным осевым зазором подшипника понимают наибольшее перемещение в осевом направлении одного кольца подшипника относительно другого при произвольной угловой ориентации в радиальной плоскости колец и тел качения.

Для подшипников регламентируют осевой зазор, равный среднему арифметическому значению случайных осевых зазоров, полученных при различной угловой ориентации в радиальной плоскости колец и тел качения.

При контроле осевого зазора одно кольцо подшипника укрепляют неподвижно, а другое кольцо нагружают знакопеременной нагрузкой в осевом направлении. При контроле свободное кольцо поворачивают вокруг оси примерно 90°. Осевой зазор определяют как среднее арифметическое двух результатов измерений.

Для контроля осевого зазора шарикоподшипников применяют приборы A-121, А-122 и А-123 (см. табл. 1). Приборы аналогичны по конструкции и отличаются только размерами.

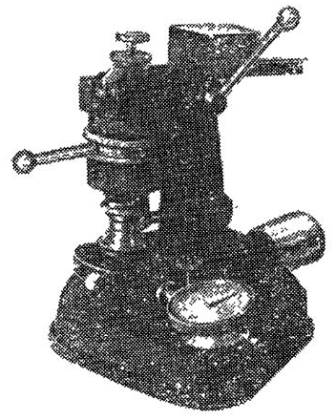

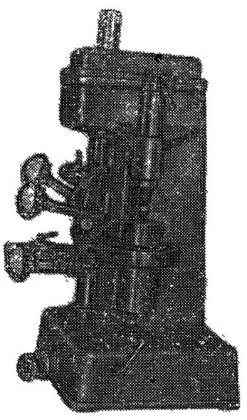

Прибор А-121

Назначение: контроль осевого зазора подшипников.

Конструкция (рис. 3). На литой станине установлены сменные столики (два нижних и два верхних). Наружное кольцо проверзаемого подшипника зажимают между наружными столиками посредством втулки и подъемной гайки с рукояткой. Для центрирования подшипника служит вилка. Внутреннее кольцо во время измерения перемещается поочередно вверх и вниз под действием усилий, создаваемых грузами и передаваемых через рычаги на внутренние столики. Управление нагружением производят при помощи рукоятки, снабженной эксцентриком. Величину нагрузки регулируют перестановкой груза на плече верхнего рычага и сменой нижнего груза. Положение верхнего рычага регулируют винтом.

Внутреннее кольцо во время измерения проворачивают на некоторый угол (примерно 90°) рукояткой.

Предлагается к прочтению: Подъемные механизмы плавучей буровой установки и системы их управления

Осевой зазор определяют по отклонению стрелки индикатора, связанного с нижним штоком прибора передающим рычагом.

Настройка. Прибор оснащают сменными столиками, соответствующими проверяемому подшипнику.

Устанавливают нижний сменный груз, величина которого обусловлена ТУ на подшипник. Верхний груз располагают на рычаге против деления, обозначающего удвоенную величину нижнего груза. Контролируемый подшипник зажимают между нижним и верхним столиками прибора и устанавливают центрирующую вилку. С помощью винта регулируют положение верхнего рычага, который в опущенном состоянии не должен касаться эксцентрика прибора.

Приборы для контроля угла контакта подшипников

Для радиально-упорных шарикоподшипников одной из важнейших характеристик является угол контакта. Под углом контакта подшипника понимают угол между линией, проходящей через точки контакта тел качения с дорожками качения (точнее, через середины пятен контакта тел качения с дорожками качения), и плоскостью, перпендикулярной к оси подшипника.

Необходимый угол контакта подшипника обеспечивают при сборке комплектовкой деталей подшипника определенных размеров, исходя из следующего соотношения:

где:

- β — угол контакта;

- Dн — диаметр желоба наружного кольца;

- Dв — диаметр желоба внутреннего кольца;

- rн — радиус желоба наружного кольца;

- rв — радиус желоба внутреннего кольца;

- dш — диаметр шариков.

Известны два метода измерения угла контакта в собранном подшипнике: по соотношению осевой и радиальной жесткостей подшипника, кинематический — по соотношению углов поворота (или числа оборотов) колец и сепаратора подшипника.

В промышленности нашел применение кинематический метод измеренияПриборы для контроля колец подшипников угла контакта радиально-упорных подшипников, как наиболее точный и более просто реализуемый на практике.

Сущность кинематического метода измерения угла контакта заключается в следующем. Если предположить, что желоба колец и шарики имеют правильную геометрическую форму, что контакт тел качения происходит в точке и что отсутствует проскальзывание в точке контакта, то между углом контакта, геометрическими размерами и углами поворота колец и сепаратора имеется следующая общая зависимость:

где:

- Dо — диаметр по центрам шариков;

- nо — угол поворота сепаратора;

- nн — угол поворота наружного кольца;

- nв — угол поворота внутреннего кольца.

При неподвижном внутреннем кольце зависимость выражается формулой

При неподвижном сепараторе (кольца вращаются в разные стороны) зависимость выражается формулой

При расчетах следует учитывать, что углы поворота есть векторная величина и знаки их совпадают, если они направлены в одну сторону. Для контроля угла контакта применяют приборы У-125 и СП-2.

Прибор У- 125

Назначение: контроль угла контакта шариковых радиально-упорных подшипников с диаметром отверстия 20— 250 мм.

Конструкция. Прибор У-125 механизированный. Все деталиВосстановление и упрочнение деталей механизмов смонтированы в литом корпусе. Контролируемый подшипник устанавливают на нижний столик шпинделя вращения наружного кольца. Внутреннее кольцо нагружают через сменный верхний столик, закрепленный на шарнире штока нагружения.

На верхнем столике закреплена шкала отсчета углов поворота сепаратора. Перемещение верхнего столика в вертикальном направлении и нагружение при измерении осуществляются пневматическим поршневым приводом. В поршне привода смонтирована мембрана камеры нагружения. Работой пневматического привода управляют с помощью специального крана. После нагружения начальное деление шкалы устанавливают против риски на сепараторе контролируемого подшипника. Величину нагрузки на измеряемый подшипник устанавливают по образцовому манометру.

При измерении наружное кольцо вращается нижним столиком и делает пять оборотов. Вращение включают нажатием на рукоятку фиксатора. Вращение столику передается от электродвигателя через ременную передачу и червячный редуктор. После пяти оборотов вращение автоматически выключается рычажным фиксатором. По шкале отсчета определяют угол поворота сепаратора, а затем по таблице находят угол контакта контролируемого подшипника. Для каждого типа подшипника составляют отдельную таблицу.

Регулируя винт стабилизатора, устанавливают по манометру давление, соответствующее заданной нагрузке.

| Техническая характеристика | |

|---|---|

| Нагрузка при изменении в кг | 2-160 |

| Габаритные размеры в мм | 610 × 300 × 645 |

| Погрешность измерения в мин | 40 |

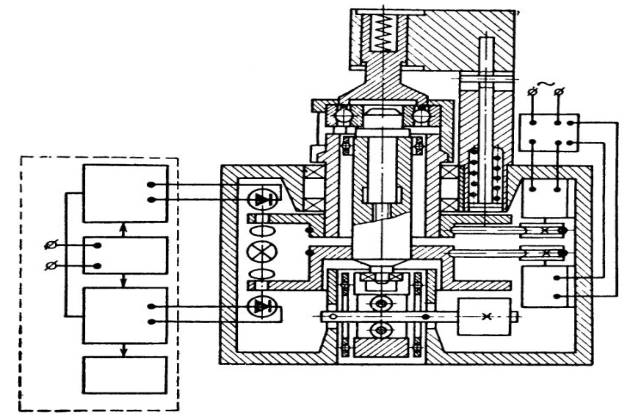

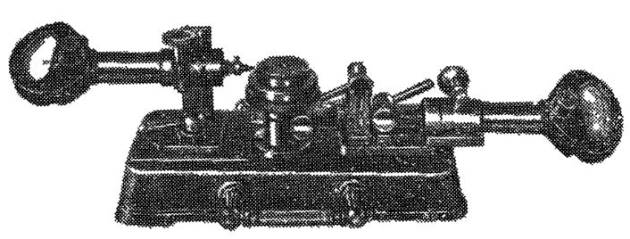

Прибор СП-2

Назначение: контроль угла контакта радиально-упорных подшипников с диаметром отверстия 1—20 мм.

Конструкция (рис. 4). Прибор имеет литой корпус, в котором вмонтированы шпиндели, имеющие привод через ременные передачи от электродвигателей. Шпиндели вращаются в разные стороны. Частоту вращения внутреннего шпинделя регулируют потенциометрами «грубо» и «плавно». Контролируемый подшипник устанавливают на сменную оправку, наружное кольцо фиксируют сменной обоймой. Наружный шпиндель установлен жестко на подшипниках в корпусе прибора, а внутренний шпиндель может перемещаться в осевом направлении за счет того, что его нижняя опора смонтирована в подвижной втулке, перемещающейся в шариковых направляющих.

Верхняя часть шпинделя удерживается подшипником, допускающим осевое перемещение шпинделя.

Контролируемый подшипник нагружают грузом через рычаг, имеющий опору в одной или в другой точке и соответственно передающий нагрузку на подвижную втулку вверх или вниз в зависимости от необходимой наладки прибора.

Измерение количества оборотов шпинделей производят при помощи фотоэлектрической системы и счетчика импульсов. На наружном и внутреннем шпинделях прибора установлены диски, имеющие по 100 отверстий, расположенных равномерно по окружности. При вращении диски периодически прерывают световой поток, вследствие чего фотоэлектрической системой вырабатываются электрические импульсы.

Импульсы от наружного шпинделя поступают в командный счетчик, а с внутреннего — в измерительный счетчик. Оба счетчика кнопкой «Пуск» включаются одновременно. По достижении командным счетчиком заданного числа импульсов наружного шпинделя счет прекращается и на показывающем табло измерительного счетчика фиксируется количество импульсов от внутреннего шпинделя.

СепараторРазборка судовых технических средств контролируемого подшипника после визуальной остановки может фиксироваться специальной втулкой, нагруженной легкой пружиной. Это устройство можно выводить из зоны измерения.

В комплект прибора входит пересчетная шкала, которая состоит из основания, сменных шкал и визира и служит для определения угла контакта подшипника по результатам счета импульсов и размерам деталей подшипника.

Настройка. На прибор устанавливают сменную оснастку, соответствующую контролируемому подшипнику, а также подбирают сменную шкалу. Лупу устанавливают в положение, обеспечивающее удобное наблюдение за остановкой сепаратора. Затем устанавливают необходимую величину нагрузки на подшипник, перемещая груз по рычагу. На счетчике импульсов устанавливают объем счета. После этого прибор готов к работе.

| Техническая характеристика | |

|---|---|

| Нагрузка при изменении в кг | 0,1-3 |

| Габаритные размеры в мм | 240 × 220 × 315 |

| Погрешность измерения в мин | 30 |

Приборы для контроля точности вращения подшипников

Основными показателями, характеризующими точность вращения подшипников, являются радиальное и осевое биения наружного (внутреннего) кольца. При контроле биений создают такие условия, чтобы произошла самоустановка одного кольца подшипника относительно другого. Самоустановка кольца подшипника происходит под действием веса кольца или веса кольца и дополнительного груза, надетого на подшипник. При вращении кольца преодолеваются силы трения, и кольцо занимает самое устойчивое для действующей системы внешних и внутренних сил положение. При этом становятся взаимно параллельными желоба шариковых подшипников или оси дорожек качения у роликовых подшипников.

При такой проверке можно приблизительно считать, что радиальные биения соответствуют разностенности колец, а осевые биения — непараллельности дорожек качения к торцам колец.

Однако ввиду того, что самоустановка колец подшипника, как правило, бывает нестабильной, погрешность измерений биений собранных подшипников сравнительно велика. Вследствие этого надежный контроль биений собранных подшипников высоких классов точности оказывается невозможным и зачастую приходится ограничиваться контролем отдельных колец подшипника.

В последнее время разрабатывают методы контроля действительных биений собранных подшипников, которые могут быть выполнены при взаимно ориентированных кольцах подшипника. При проверке действительных биений взаимно ориентируют посадочные поверхности колец подшипника: либо устанавливают параллельно базовые торцы колец, либо отверстие устанавливают перпендикулярно базовому торцу наружного кольца. Такие условия проверки имитируют условия работы подшипника в собранном узле машины.

Исследования показывают, что погрешность измерения биений при ориентированных кольцах меньше, чем при обычном контроле, что позволяет осуществлять контроль собранных подшипников высоких классов точности. Следует отметить, что при ориентированных кольцах исчезают понятия осевых биений колец. В этом случае наблюдается только параллельное смещение колец подшипника одно относительно другого в осевом направлении — осевое биение подшипника.

Контроль биений собранных подшипников с ориентированными кольцами пока не находит применения из-за отсутствия соответствующих норм, но является перспективным и в дальнейшем может получить широкое применение.

В настоящее же время с использованием этого метода созданы только опытные макеты приборов.

Читайте также: Главная энергетическая установка буксирного судна

В промышленности для контроля радиальных и осевых контрольных биений колец собранных подшипников применяют следующие приборы.

Для контроля биений колец подшипников с наружным диаметром 7—80 мм применяют прибор Б-122; с наружным диаметром 52—260 мм — прибор Б-1 11 (см. табл. 2); с наружным диаметром свыше 260 мм — прибор 905. Все эти приборы конструктивно сходны между собой. Проверяемый подшипник устанавливают на конусную оправку, ось которой расположена горизонтально.

Прибор Б-122

Назначение: контроль биений подшипников.

Конструкция (рис. 5). Прибор имеет станину, на которой установлена на шариковых подшипниках каретка. На каретке размещены горизонтальные центры, в которых укрепляют конусную оправку с контролируемым подшипником, Над центрами прибора установлены кронштейны трех измерительных головок, позволяющих с помощью рычагов измерять биения подшипника. При контроле биений наружного кольца оправка неподвижна, вращают наружное кольцо.

При контроле биений внутреннего кольца наружное кольцо неподвижно, вращают оправку с внутренним кольцом.

НастройкаРемонт автоматики, регуляторов частоты вращения и систем регулирования. Устанавливают контролируемый подшипник на оправку и зажимают оправку в центрах. Перемещают каретку до контакта с наконечником рычага, измеряющего осевые биения подшипника. Устанавливают наконечник этого рычага на середину торца наружного кольца, а наконечник рычага для измерения радиального биения — на середину наружной цилиндрической поверхности подшипника. Устанавливают стрелки измерительных головок в середину шкалы.

В промышленности применяют также приборы, в которых конусная оправка, на которой устанавливают проверяемый подшипник, расположена вертикально. На этих приборах контроль биений производят с дополнительными грузами. Это приборы Б-124 и 914.

Прибор Б-124

Назначение: контроль биений подшипников.

Конструкция (рис. 6). Прибор выполнен на литой станине, на которой установлены центры. Ось центров вертикальна. Верхний центр регулируется по высоте. Параллельно центрам установлена колонна, на которой смонтированы кронштейны измерительных головок с передающими рычагами. Колонна может перемещаться на шарикоподшипниках вдоль своей оси, вес ее уравновешен грузом, действующим через блок.

Настройка. Измеряемый подшипник устанавливают на оправку и укрепляют в центрах прибора. Измерительные головки подводят к подшипнику (перемещая колонну), и затем настраивают требуемое положение головок относительно подшипника (рычаги головок, измеряющих осевые биения и биение торца, должны касаться середин торцов колец; измерительная головка, измеряющая радиальные биения, должна касаться середины наружной цилиндрической поверхности подшипника). Затем устанавливают стрелки измерительных головок на середину шкалы.

При измерении биений наружного кольца, вращают наружное кольцо, оправка неподвижна. При измерении биений внутреннего кольца наружное кольцо неподвижно, вращают оправку с внутренним кольцом.

Следует отметить, что на одном и том же приборе с конусной оправкой можно осуществлять контроль биений как наружных, так и внутренних колец.

В промышленности применяют также серию приборов для контроля биений, в которых подшипникОценка условий работы подшипников коленчатого вала базируют не отверстием на конусную оправку, а торцом наружного или внутреннего кольца на регулируемые кулачки На этих приборах, в отличие от оправочных приборов, можно измерять биения только наружных колец или только внутренних колец подшипников.

Для контроля биений наружных колец шарикоподшипников с наружным диаметром 30—100 мм применяют прибор Б-323; 100—200 мм — прибор Б-324; 200—360 мм — прибор Б-325 (см. табл. 2). Эти приборы одинаковы по конструкции.

| Таблица 2. Технические характеристики приборов для контроля биений подшипников | |||||

|---|---|---|---|---|---|

| Прибор | Диапазон измерения диаметра в мм | Габаритные размеры в мм | Измерительная головка | Погрешность измерения биения в мкм | |

| радиального | осевого | ||||

| Б-122 | 7-52 | 350 × 230 × 250 | ИГП-1 | 1,2 | 2,5 |

| Б-111 | 52-260 | 880 × 460 × 415 | 1,25 | 2 | |

| Б-124 | 30-250 | 480 × 500 × 930 | 2 | 4 | |

| Б-323 | 30-100 | 330 × 240 × 165 | 5 | ||

| Б-324 | 100-200 | 430 × 250 × 175 | ИГП-2 | 5 | |

| Б-325 | 200-360 | 635 × 320 × 200 | 2,5 | 3 | |

| Б-423 | 30-62 | 400 × 208 × 168 | ИГП-1 | 1,6 | 6 |

| Б-424 | 62-100 | 385 × 248 × 185 | 1,7 | 5 | |

| Б-425 | 110-215 | 540 × 408 × 205 | ИГП-2 | 1,5 | 3 |

Прибор Б-323

Назначение: контроль биений наружных колец шарикоподшипников.

Конструкция (рис. 7). Детали прибора смонтированы на литой станине. Контролируемый подшипник базируют на короткой оправке с фланцем (в других приборах на кулачки). В пазах станины размещены каретки, несущие кронштейны двух измерительных головок и передающего измерительного рычага. Для контроля биений подшипников под нагрузкой прибор оснащается сменными грузами.

Настройка. Контролируемый подшипник устанавливают на прибор. Подводят измерительные устройства к подшипнику так, чтобы измерительная головка для измерения радиального биения касалась подшипника в середине высоты наружного кольца, а рычаг измерительной головки для измерения осевого биения — середины торца наружного кольца.

Для контроля биений внутренних колец шарикоподшипников с наружным диаметром 30—62 мм применяют прибор Б-423; 62—100 мм — прибор Б-424; 110—215 мм — прибор Б-425; 230—360 мм прибор Б-426 (см. табл. 2). Эти приборы также одинаковы по конструкции.