В судовых системах, где требуется эффективная и надёжная перекачка жидкостей, центробежные насосы играют ключевую роль. Они используются для широкого спектра задач, от подачи охлаждающей воды к двигателям и Противопожарные системы и их эксплуатация на танкерахсистемам пожаротушения до осушения трюмов и балластировки судна. Их популярность обусловлена простотой конструкции, компактными размерами, высокой производительностью и способностью работать с загрязнёнными жидкостями. Характеристики центробежных насосов и их принципы работы – являются важными аспектами для каждого, кто отвечает за эксплуатацию и обслуживание судового оборудования.

Данный материал поможет вам подробно изучить работу центробежных насосов, понять, какие силы влияют на их эффективность и как оптимизировать их для обеспечения безопасности и надёжности на море.

Общие сведения о центробежных насосах

В данном пункте рассмотрим основные характеристики и параметры центробежных насосов. Центробежные насосы на Морская сигнализация и связь на современных судахсовременных судах довольно широко распространены и применяются в качестве:

- циркуляционных,

- охлаждающих,

- пожарных и т. п. насосов.

Положительными качествами центробежных насосов являются:

- простота и компактность конструкции;

- большая производительность при малых габаритах;

- равномерная подача и постоянное давление при установившемся режиме;

- способность перекачивать неоднородные жидкости;

- возможность применения быстроходных двигателей без промежуточных передач.

Центробежные насосы имеют и ряд существенных недостатков:

- необходимость заливки перед запуском приемного трубопровода и корпуса насоса;

- невозможность независимой регулировки давления и производительности;

- кроме того, при одинаковых условиях центробежные насосы потребляют больше мощности на 1 м напора, чем поршневые, т. е. имеют более низкий КПД.

Центробежный насос состоит из рабочего колеса, помещенного внутри улиткообразного корпуса, образующего по окружности колеса канал переменного сечения.

Рабочее колесо состоит из двух дисков:

- сплошного,

- кольцевого,

между которыми крепятся лопатки определенного профиля. Принцип действия центробежного насоса заключается в следующем. Рабочее колесо, непрерывно и равномерно вращаясь, приводит во вращательное движение жидкость, которая находится между лопатками колеса. При этом, как и при любом вращательном движении, возникают центробежные силы, под действием которых частицы жидкости отбрасываются от центра колеса к наружной окружности и попадают в спиральный канал корпуса. В результате отброса частиц у центра колеса создается разрежение, и сюда подходят новые порции жидкости из приемного трубопровода.

Так как при движении жидкости от центра колеса к окружности скорость движения жидкости увеличивается, то и кинетическая энергия ее также увеличивается. Приращение энергии используется на создание давления, или так называемого напора.

У большинства центробежных насосов окружные скорости на внешней кромке колеса измеряются десятками метров в секунду и примерно с такой же скоростью сбрасывается жидкость с рабочего колеса. Но в трубопроводах такие скорости недопустимы и возникает необходимость в снижении скорости, т. е. в переводе кинетической энергии жидкости в статическое давление. Превращение скоростного напора в статическое давление происходит в спиральном канале корпуса.

Центробежные насосы подразделяются на:

- одноступенчатые,

- многоступенчатые.

Те и другие выполняются с односторонним и двусторонним подводом жидкости.

В многоступенчатых насосах, создающих высокое давление, рабочие колеса соединены последовательно, а в тех случаях, когда требуется высокая производительность, параллельно.

У многоступенчатых насосов с последовательным соединением колес общее давление, создаваемое насосом, равно произведению числа колес на давление в одной ступени. Производительность такого насоса не меняется и равна производительности одной ступени.

У насосов с параллельным соединением общее давление равно давлению одной ступени, а производительность – прямо пропорциональна числу ступеней.

В качестве двигателей для центробежных насосов применяются в основном электродвигатели и турбины, работающие на вал насоса через понижающую передачу. Судовые насосы с небольшим числом оборотов иногда приводятся в действие быстроходными паровыми машинами и Монтаж судовых двигателей внутреннего сгораниядвигателями внутреннего сгорания. Быстроходность насосов характеризуется удельным числом оборотов, или коэффициентом быстроходности.

Что такое коэффициент быстроходности?

Коэффициент быстроходности – это число оборотов в минуту такого центробежного насоса, который во всех частях геометрически подобен данному, но размеры его подобраны так, что он при напоре в 1 м вод. ст. подает 75 л воды в секунду. Два насоса называются геометрически подобными, если проточные размеры одного из них могут быть получены путем умножения на одно и то же число соответствующих размеров другого насоса.

Для вывода коэффициента быстроходности необходимо иметь в виду, что производительность насоса пропорциональна числу оборотов, а создаваемый напор пропорционален квадрату числа оборотов:

Допустим, что необходимо определить коэффициент быстроходности насоса, производительность которого Q м3/сек, число оборотов в минуту n и создаваемый напор H м.

Для создания напора в 1 м вод. ст. этот насос должен делать:

так как:

Производительность насоса при этом будет равна:

Наш насос, создавая напор в 1 м вод. ст., стал делать n1 об/мин, имея производительность при этом Q1.

Привести производительность Q1 к 0,075 м3/сек можно изменив число оборотов, но при этом изменится и напор, который мы менять не должны, так как он уже приведен к 1 м вод. ст.

Привести производительность Q1 к 0,075 м3/сек можно путем изменения габаритов насоса, но для сохранения напора в этом случае необходимо менять и число оборотов.

Рекомендуется к прочтению: Поршневые насосы морских судов – классификация, устройство и принцип работы

Допустим, что таким путем получен насос, производительность которого 0,075 м3/сек, а напор 1 м вод. ст.

Так как изменится производительность, то и живое сечение приемного патрубка при сохранении скорости входа нужно изменить (допустим увеличить в

раз). Диаметр патрубка, находясь в квадратной зависимости от площади, изменится в:

Во столько же раз изменится диаметр рабочего колеса и прочие его размеры, так как мы рассматриваем два геометрически подобных насоса. Но изменение диаметра вызовет пропорциональное изменение скоростей на выходе, т. е. изменение напора. Для того чтобы напор насоса не изменился, нужно число оборотов изменить в отношении, обратном изменению диаметра колеса, т. е. в:

Это число оборотов и будет удельным числом оборотов, или коэффициентом быстроходности:

Так как:

а

то получим:

где:

- Q – производительность насоса, м3/сек;

- n – число оборотов в минуту;

- H – напор, развиваемый насосом, м вод. ст.

Для тихоходных насосов коэффициент быстроходности равняется 40-80, для насосов средней быстроходности 80-120, а для быстроходных насосов 120-200.

Коэффициент быстроходности облегчает определение наиболее рациональных размеров рабочего колеса и выбор наивыгоднейшего типа насоса.

Определение напора, создаваемого центробежным насосом

В данном пункте рассмотрим, как определить напор центробежного насоса. Расчет напора центробежного насоса можно начать с упрощенного предположения, что число лопаток в колесе бесконечно велико и каждая частица, проходя через колесо, описывает траекторию, подобную профилю лопатки, двигаясь при этом без трения.

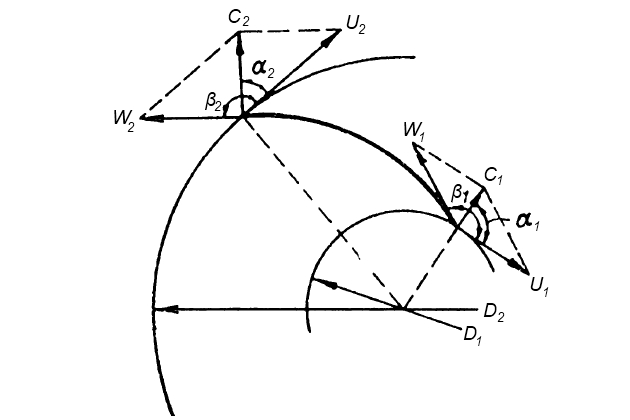

Допустим, что рабочее колесо насоса (рис. 1) вращается равномерно и жидкость входит на колесо со скоростью c1.

Так как насосы не имеют направляющего аппарата при входе, можно считать, что жидкость поступает на лопатку радиально. Поступившая на лопатку частица жидкости приобретает переносную скорость u1, направленную по касательной к внутренней окружности колеса, и относительную скорость w1, направленную вдоль лопатки. Скорость w1 для безударной встречи жидкости с кромкой лопатки должна быть направлена по касательной к профилю на входной кромке.

Пройдя по лопатке к выходной кромке, частицы жидкости приобретут переносную скорость u2, направленную по касательной к наружной окружности колеса, относительную скорость w2, направленную по касательной к лопатке на выходной кромке, и абсолютную скорость схода жидкости с колеса c2.

Так как при переходе с внутренней кромки на внешнюю скорости изменяются, то изменится и кинетическая энергия жидкости, приращение которой в общем случае определяется по формуле:

В рассматриваемом случае одновременно изменяются и скорости, поэтому общее приращение энергии можно выразить как сумму приращения энергии в результате изменения отдельных скоростей. Если предположить, что через колесо проходит 1 кг жидкости, то общее приращение энергии, которое произойдет в результате увеличения скоростей, будет равно:

где:

- – приращение энергии, вызванное центробежными силами вследствие изменения окружной скорости жидкости;

- – приращение энергии в результате изменения относительной скорости жидкости между лопатками;

- – приращение энергии вследствие увеличения абсолютной скорости жидкости при переходе с внутренней окружности колеса на наружную.

Суммарное приращение энергии может быть использовано на совершение работы по подъему 1 кг жидкости на высоту H, т. е. на создание напора:

Первый член правой части этого уравнения определяет статическое давление (статический напор), проявляющееся в взаимодействии соприкасающихся частиц жидкости в результате возникновения в них центробежных сил. Центробежная сила, возникающая при вращении колеса, пропорциональна квадрату окружной скорости и не зависит от числа и формы лопаток.

Второй член уравнения также оказывает влияние на статический напор, который возникает в результате изменения скорости движения жидкости в межлопаточных каналах.

Всякое изменение скорости вызывает изменение давления в обратной зависимости. Следовательно, если относительная скорость движения жидкости между лопатками возрастет, то давление, а соответственно и напор уменьшатся. Если же относительная скорость на выходе будет меньше относительной скорости на входе, то давление в межлопаточных каналах возрастет и статический напор увеличится. При равенстве относительной скорости на входе и выходе статический напор будет создаваться только за счет приращения энергии, вызванного центробежными силами в результате изменения окружной скорости жидкости (первый член уравнения).

Читайте также: Ротационные насосы – классификация и принцип работы на судне

Величина относительной скорости зависит только от площади сечения межлопаточного канала и при постоянной величине его по всей длине изменяться не будет.

Третий член уравнения представляет собой приращение кинетической энергии жидкости вследствие увеличения абсолютной скорости. Эта часть кинетической энергии используется на создание скоростного или динамического напора, который преобразуется в статический напор в спиральном канале корпуса.

Уравнение, выражающее полный теоретический напор, создаваемый центробежным насосом, может быть представлено в более удобной форме.

Рассматривая треугольники скоростей (см. рис. 1) на выходной и входной кромках, на основании теоремы косинусов можно написать:

Вычтем почленно из первого уравнения второе и разделим обе части равенства на 2g:

Перенося члены с квадратичными скоростями в одну сторону, получим:

Левая часть уравнения представляет собой теоретический напор, причем это выражение наглядно показывает, что увеличение относительной скорости w2 вызывает уменьшение суммарного напора:

Так как обычно угол α1 = 90°, то уравнение для напора примет вид:

Произведение c2 cos α2 можно рассматривать как проекцию абсолютной скорости c2 на направление действия окружной скорости u2. Обозначив c2 cos α2 = c2u, можно записать:

Вывод этого основного уравнения центробежного насоса принадлежит знаменитому ученому – члену Российской академии наук Л. Эйлеру.

На основании этого уравнения можно заключить, что напор, создаваемый центробежным насосом, прямо пропорционален окружной скорости на внешней окружности колеса и зависит от величины и направления абсолютной скорости схода жидкости. Окружная скорость определяется по формуле:

где:

- D2 – диаметр наружной окружности колеса.

Следовательно, увеличивая наружный диаметр колеса или число оборотов, можно повысить напор. Так как первый путь связан с увеличением габаритов, то для Классификация судовых насосов и принципы работысудовых насосов предпочитают увеличивать число оборотов. Однако необходимо иметь в виду, что большое число оборотов может служить причиной возникновения описанного ниже явления кавитации, которая резко снижает КПД насоса.

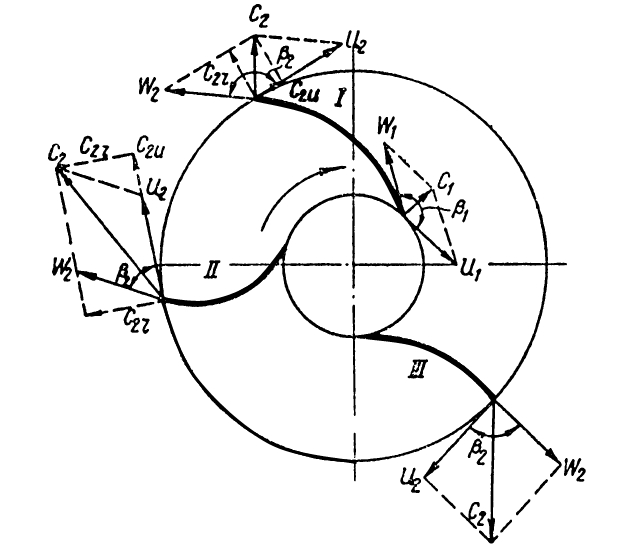

Абсолютная скорость схода c2 (рис. 2) и ее проекция c2u зависят от угла β2 схода жидкости и для готовых насосов могут быть определены графически.

Действительный напор, создаваемый насосом, будет меньше теоретического напора, вычисляемого по формуле 6, так как в последнем не учитываются гидравлические потери и оно выведено для колеса с бесконечно большим числом лопаток. Чтобы учесть влияние гидравлических потерь, в основное уравнение надо подставить гидравлический КПД, ηг, который колеблется в пределах 0,8-0,94. Чтобы учесть конечное число лопастей, в уравнение подставляют опытный коэффициент K, равный 0,6-0,82.

Оба коэффициента убывают с увеличением оборотов.

Действительный напор, развиваемый насосом, определится по формуле:

В ориентировочных расчетах напор можно подсчитывать по следующей формуле:

где:

- u2 – окружная скорость, м/сек;

- ψ – коэффициент, зависящий от числа лопаток и профилирующего угла на выходе, лежащий в пределах 0,9-1,1.

Коэффициент ψ возрастает с увеличением числа лопаток и уменьшением профилирующего угла на внешней кромке.

Лопатки насоса и их влияние на создаваемый напор

На напор, создаваемый центробежным насосом, влияет форма лопаток, их число, толщина и конструктивное исполнение концов. Форма лопатки определяется двумя профилирующими углами на внутренней и внешней кромках лопатки.

Профилирующий угол β1 представляет собой угол между положительным направлением окружной скорости на внутреннем диаметре колеса и касательной к профилю лопатки на внутренней кромке.

Аналогично определяется угол β2, отнесенный к внешней кромке лопатки.

Рассматривая скоростные треугольники на рис. 2, можно заключить, что:

Угол β1 всегда больше 90° и колеблется обычно в пределах 140-165°. Заметного влияния на напор он не оказывает и выбирается по соображениям безударной встречи лопатки с жидкостью.

Большое влияние на напор оказывает угол β2, определяющий направление абсолютной скорости схода жидкости на внешней кромке; от него зависит составляющая c2u, входящая в уравнение напора

Угол β2 колеблется в широких пределах (40-170°) и может быть:

- тупым,

- острым,

- прямым.

При β2>90° лопатки имеют форму, загнутую назад, при β2<90° лопатки загнуты вперед и при β2 = 90° имеют радиальный профилирующий угол.

Для сравнения этих трех типов лопаток в отношении создаваемого напора рассмотрим треугольники скоростей на выходной кромке лопатки, загнутой вперед.

Предварительно разложим абсолютную скорость схода c2 на составляющие, одна из которых (c2u) направлена по касательной к окружности, а другая (c2r) направлена по радиусу. Из треугольника скоростей на выходной кромке можно записать:

Подставим значение

в уравнение Эйлера:

При значении угла β2>90° второй член правой части уравнения приобретает отрицательное значение, при β2<90° он будет положительным и при β2 = 90° будет равен нулю. Следовательно, при одинаковых условиях колесо с лопатками, загнутыми вперед, создает больший напор, чем с лопатками, загнутыми назад. Среднее положение занимают лопатки с радиальным профилирующим углом.

Несмотря на это, большинство современных центробежных насосов имеют лопатки, загнутые назад. Это объясняется тем, что с увеличением напора увеличивается потребляемая мощность, и увеличение мощности не компенсируется повышением напора, т. е. КПД насоса с лопатками, загнутыми вперед, ниже, чем с лопатками, загнутыми назад. Малым значениям угла β2 соответствуют большие абсолютные скорости, в связи с чем, увеличиваются гидравлические потери и затрудняется превращение динамического напора в статический. Кроме того, при малых значениях угла β2 ввиду большого значения абсолютной скорости основная часть общего напора приходится на скоростной напор, находящийся в квадратичной зависимости от скорости. Поэтому даже незначительные колебания скорости вызывают резкие колебания напора.

Лопатки, загнутые вперед, находят широкое применение в Вентиляторы – классификация и принцип работы на суднецентробежных вентиляторах и редко используются в центробежных насосах. Частичное влияние на создаваемый напор оказывает толщина лопаток и их число.

Так как лопатки имеют определенную толщину и занимают часть проходного сечения колеса, то абсолютная скорость жидкости в момент вступления на колесо будет несколько больше скорости в приемном патрубке.

Принимая во внимание сужение проходного сечения, абсолютную скорость в момент входа на лопатку ориентировочно можно выбирать:

где:

- c0 – скорость жидкости в приемной трубе (3-5 м/сек).

Для сконструированного рабочего колеса скорость c1 может быть определена более точно по формуле:

где:

- t1 – шаг лопаток на внутреннем диаметре;

- σ1 – часть длины внутренней окружности, занимаемая одной лопаткой.

Абсолютная скорость входа c1 и окружная скорость u1 определяют профилирующий угол β1 на внутренней кромке:

Лопатка, построенная с углом β1, вычисленным по этой формуле, будет безударно работать только при определенных значениях c1 и u1, т. е. при расчетном режиме. Отклонение от расчетного режима повлечет непропорциональное изменение скоростей c1 и u1, и, следовательно, для безударной работы на новом режиме потребуется новое значение угла β1. Так как у готовой лопатки угол β1 меняться не может, то на новом режиме будут наблюдаться удары жидкости о лопатку, сопровождающиеся потерей энергии. Наиболее простым способом, позволяющим избежать ударной встречи жидкости с лопаткой на различных режимах, является закругление входных кромок лопаток.

Выходные кромки рекомендуется делать заостренными.

Предлагается к прочтению: Насосы вытеснения и основные принципы действия на судне

На основании анализа формулы Эйлера можно заключить, что на создаваемый напор влияет конечное число лопаток, причем установлено, что с уменьшением их числа напор падает. Падение напора при конечном числе лопастей объясняется возникновением в межлопаточных каналах так называемого осевого вихря, который заставляет двигаться жидкость в межлопаточных каналах по замкнутой кривой; жидкость у внешней окружности движется навстречу вращению, при этом поглощается часть энергии. Известно, что влияние осевого вихря уменьшается с увеличением числа лопаток, но, с другой стороны, при большом их числе уменьшается проходное сечение колеса, что увеличивает потери напора при проходе жидкости через колесо.

Число лопаток можно определить по формуле:

где:

- R1 – внутренний диаметр колеса;

- R2 – наружный диаметр колеса.

Исходя из практики российского насосостроения и в зависимости от коэффициента быстроходности ns рекомендуется принимать следующее число лопаток z:

| ns | z |

| 40-60 | 9 |

| 60-150 | 8 |

| 150-180 | 6 |

Профилирование лопаток и спирального канала корпуса

При профилировании лопаток нужно иметь в виду, что большая кривизна их удлиняет межлопаточные каналы, в связи с чем, увеличивается гидравлическое сопротивление и возрастает интенсивность образования осевых вихрей.

С другой стороны, при малой кривизне лопаток возникают большие радиальные скорости схода жидкости, вызывающие удар, в результате чего поглощается часть энергии. Поэтому существуют лопатки наивыгоднейшей длины и кривизны, при которых получаются наименьшие потери.

Построение профиля лопатки можно вести несколькими способами, дающими результаты различной точности.

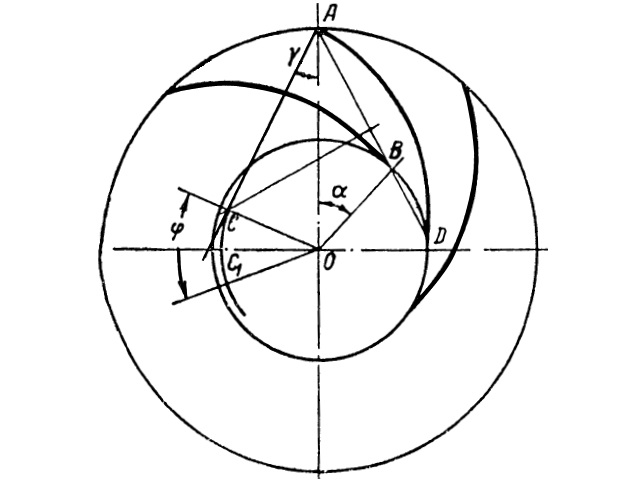

Довольно распространенным способом построения загнутых назад лопаток является метод профилирования лопаток дугами определенного радиуса (рис. 3).

Исходными данными при этом способе являются внешний и внутренний диаметры колеса и профилирующие углы β1 и β2 на входной и выходной кромках.

При наличии этих данных вычерчиваются в масштабе внутренняя и внешняя окружности колеса и от произвольного радиуса AO откладывается угол:

От центра круга с другой стороны по отношению к выбранному радиусу откладывается угол:

определяющий точку B на внутренней окружности. Точки A и B соединяются прямой, продолжаемой до вторичного пересечения с внутренней окружностью в точке D. Отрезок AD делится пополам и из середины его восстанавливается перпендикуляр до пересечения с лучом, проведенным под углом γ к радиусу. Из точки пересечения C радиусом CA очерчивается рабочая сторона лопатки. Для построения другой лопатки через точку C проводим вспомогательную окружность и от радиуса OC откладываем угол:

где:

- z – число лопаток.

Полученная точка C1 является центром кривизны другой лопатки.

Наиболее точные результаты дает способ профилирования лопатки по точкам.

Колесо центробежного насоса создает наряду со статическим и скоростной напор, для преобразования которого в давление должно быть предусмотрено в насосе специальное устройство.

У большинства современных одноступенчатых насосов преобразование скоростного напора в давление осуществляется в спиральном канале корпуса.

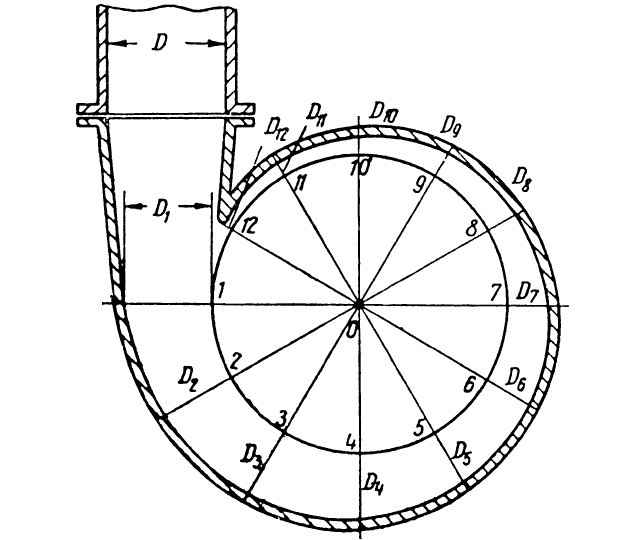

Жидкость, выбрасываемая рабочим колесом в канал увеличивающегося сечения, постепенно удаляется от центра вращения, теряя при этом скорость и увеличивая давление. Для большего снижения скорости спиральный канал на выходе оканчивается диффузором, имеющим угол образующего конуса 8-10°. Расчет спирального канала с учетом Основы гидравлики и насосы судовых системгидравлических сопротивлений является довольно сложной задачей, которая решается с рядом допущений. Наиболее простой способ построения спирального канала – очерчивание его по спирали Архимеда (рис. 4).

Построение ведется в предположении, что скорость жидкости во всех радиальных сечениях спирального канала одинакова. Для этой цели проводят внешнюю окружность рабочего колеса и разбивают ее на 12 равных частей. По радиусу 1 от кромки колеса откладывают в определенном масштабе отрезок:

где:

- D – диаметр нагнетательного трубопровода.

Отрезок D1 является диаметром наиболее узкого сечения диффузора, но самого широкого сечения спирального канала. На радиусе 2 откладываем отрезок

, на радиусе 3 – отрезок

, на радиусе 4 – отрезок

и т. д. Соединяя полученные точки плавной кривой, вычерчиваем внутренний контур спирального канала. Если сечение канала не является кругом, при построении вместо диаметров необходимо пользоваться площадями.

Высота всасывания и кавитация в центробежных насосах

Центробежные насосы не обладают сухим всасыванием, но в залитом состоянии поднимают воду на несколько большую высоту, чем поршневые. Это объясняется тем, что у центробежных насосов отсутствуют приемные клапаны и во Основные положения гидравлики и движение жидкости по трубопроводам суднавсасывающем трубопроводе создается установившийся поток жидкости, не имеющий инерционных сопротивлений.

Давление всасывания в любом сечении трубопровода может быть определено по уравнению Бернулли:

где:

- pа – атмосферное давление, выраженное в метрах столба данной жидкости;

- pв – абсолютное давление в метрах столба данной жидкости во всасывающем трубопроводе;

- z – геометрическая высота подъема, м;

- hг – высота, соответствующая всем гидравлическим сопротивлениям во всасывающей трубе;

- – скоростной напор, м.

Анализируя уравнение Бернулли, можно заключить, что жидкость, поднимающаяся под действием атмосферного давления, должна преодолеть геометрическую высоту установки, абсолютное давление во всасывающем трубопроводе, гидравлические сопротивления в нем и создать определенный скоростной напор.

Из уравнения Бернулли геометрическую высоту подъема можно выразить так:

Следовательно, геометрическая высота подъема жидкости уменьшается с увеличением абсолютного давления, скорости жидкости и гидравлических сопротивлений во всасывающем трубопроводе.

Если давление во всасывающем трубопроводе будет равно давлению Водяной пар и циклы паросиловых установокпарообразования при данной температуре, то при поступлении жидкости в трубопровод будет наблюдаться кипение ее и всасывание прекратится.

Наибольшая достижимая высота подъема при всасывании находится из уравнения Бернулли при условии:

где:

- pк – критическое давление парообразования при данной температуре жидкости,

В действительности ось лопастного колеса приходится располагать над уровнем жидкости ниже высоты, подсчитанной по приведенной формуле. Это объясняется кавитацией, возникающей при определенных условиях в центробежных насосах.

Что такое кавитация?

Кавитация – это образование в движущейся жидкости областей пониженного давления, свободных от жидкости и заполненных парами и выделившимися газами. Эти области возникают только у твердых стенок, ограничивающих поток жидкости.

При кавитации снижается производительность насоса и происходит более интенсивное механическое и химическое разрушение стенок, находящихся в кавитационных областях.

Механическое разрушение стенок объясняется ударным действием жидкости, устремляющейся с большими скоростями в области с пониженным давлением. Вследствие удара жидкости пары конденсируются, газы сжимаются и вдавливаются в мельчайшие трещины и неровности, постепенно их увеличивая и расширяя.

Газы, вдавливаемые в металл, в особенности кислород, способствуют более интенсивному химическому разрушению, т. е. коррозии.

Будет интересно: Лопастные насосы и их эксплуатация на судне

Как предотвратить кавитацию в судовом насосе. Для предотвращения кавитации в судовом насосе необходимо принимать ряд мер. Основными факторами являются снижение высоты всасывания и уменьшение температуры жидкости, так как это напрямую влияет на давление в рабочей зоне. Также критически важно обеспечить герметичность всасывающего трубопровода и минимизировать его гидравлические сопротивления. Кроме того, для снижения вероятности возникновения кавитации рекомендуется использовать рабочие колёса с закруглёнными входными кромками лопаток, а их поверхность должна быть тщательно отшлифована.

Практика эксплуатации центробежных насосов показала, что при перекачивании жидкостей температурой до 20 °С кавитация в насосе возникает весьма редко даже при высоте всасывания 6-7 м. Следовательно, основной причиной ее возникновения является температура жидкости. Поэтому при перекачивании жидкости с повышенной температурой рекомендуется создавать подпор, устанавливая насос ниже свободного уровня жидкости.