В графике организации монтажных работ предусматривают комплекс мероприятий по наиболее экономичному и качественному выполнению монтажа и увязке его по срокам с планом всех остальных работ на судне.

- Подготовка и организация монтажных работ. Требования к двигателям, поступающим на монтаж при достройке и ремонте

- Погрузка двигателей в корпус судна

- Подготовка к погрузке машин

- Спаривание валов, работающих на одном-двух подшипниках

- Спаривание проставочных валов

- Спаривание соединительных муфт

- Подготовка машинного отделения

- Подготовка такелажной оснастки

- Погрузка машин в корпус судна

- Монтажные работы на судне при достройке и ремонте

- Монтаж двигателя на судне

- Монтаж вспомогательного оборудования двигателей

- Монтаж трубопровода

- Демонтажные работы и дефектация при ремонте

- Испытание двигателей

- Швартовные испытания

- Ходовые испытания

- Неисправности в работе двигателей, способы устранения обнаруженных дефектов

Подготовка монтажа в основном заключается в следующем.

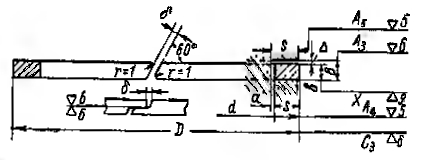

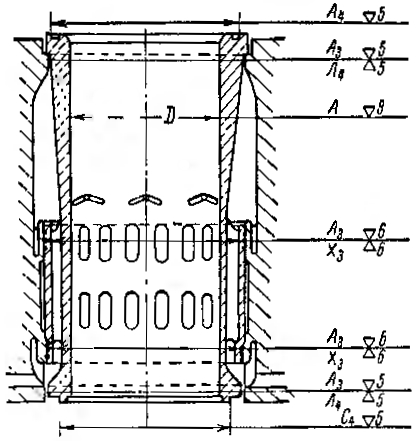

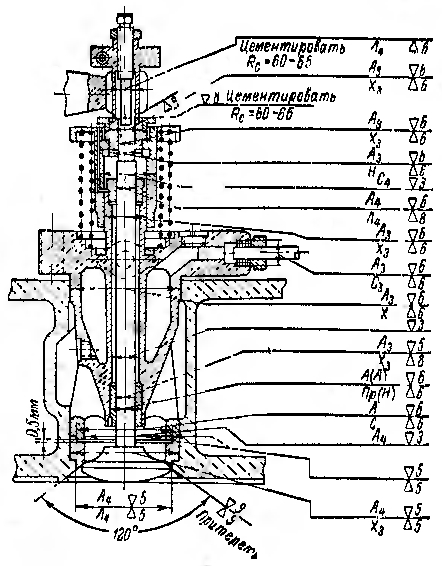

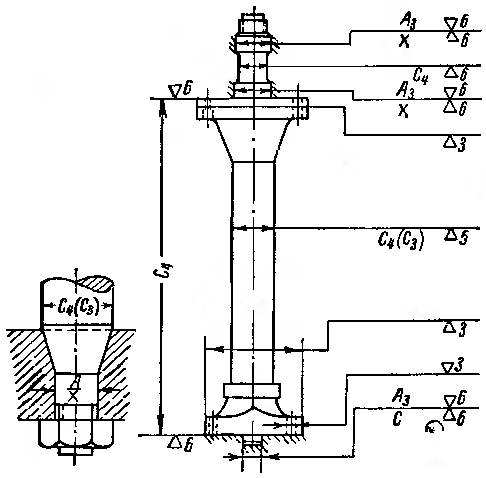

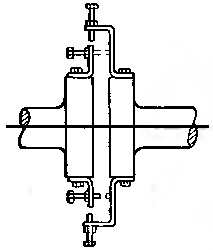

- Судостроительные чертежи и конструкторские документы по принятым стандартамПодготовка чертежей, технической документации и технологического процесса монтажа, ознакомление с местом работ. Особого внимания требуют документы, характеризующие размеры и конструкцию соединяемых при монтаже поверхностей деталей, узлов и механизмов, пример — чертеж присоединительных размеров патрубков двигателя 9Д (рис. 1).

- Получение необходимых для монтажа деталей, узлов, механизмов, материалов, аппаратуры, измерительных приборов, инструмента, приспособлений и т. д., приведение в нормальное эксплуатационное состояние указанного оборудования.

1 – подвод воздуха; 2 – подвод воды от масляного холодильника к цилиндровому блоку; 3 – подвод топлива к трехходовому крану; 4 – отвод воды из выхлопного коллектора; 5 – подвод масла к масляному насосу; 6 – отлив масла из масляного насоса; 7 – подвод топлива к топливному насосу; 8 – подвод масла к редукционному каналу; 9 – отвод масла из фундаментной рамы со стороны маховика; 10 – выхлопной патрубок турбины

Обеспечение механизации процесса в максимальном объеме. Подготовка рабочего места:

- правильная его планировка, хорошее размещение необходимых для монтажа материалов, инструмента, приборов, механизмов, а также обеспечение максимально возможных хороших условий для производства работ;

- обеспечение чистоты рабочего места;

- обеспечение правильного освещения, уменьшения шума, чистоты воздуха и т. д.

Подготовка и организация монтажных работ. Требования к двигателям, поступающим на монтаж при достройке и ремонте

Ниже, в табл. 1, приводятся основные данные отечественных судовых двигателей внутреннего сгорания (д. в. с.). Каждый двигатель перед отправкой на судно для монтажа проходит на стенде завода-изготовителя обкатку и испытания по установленной программе, основные из них — следующие.

- Пуск холодного двигателя воздухом назначенное число раз.

- Непрерывная работа двигателя на нескольких режимах с проверкой по каждому режиму мощности на валу, числа оборотов и, в случае необходимости, других параметров. Двигатель работает на каждом режиме назначенное число часов. Испытание двигателя производится без перерывов между режимами.

- Сбрасывание нагрузки с проверкой допускаемых отклонений, например, для двигателя 9Д при внезапном сбрасывании, при полной мощности и полном числе оборотов бросок числа оборотов не должен превышать 680 об/мин, после чего регулятор устанавливает устойчивое число оборотов не свыше 660 об/мин., соответственно для двигателей 6Д—630 АД и 520 об/мин, для двигателей 111Д—660 и 630 об/мин.

- Реверсирование двигателя (для реверсивных двигателей), назначенное количество раз, например, для двигателей 6Д и 9Д 12 раз при продолжительности реверсирования 12 сек. и давлении воздуха на реверс 12 кг/см2.

- Проверка минимального числа оборотов, например, для двигателей 6Д, 9Д и 11Д соответственно 250, 290 и 280 об/мин.

- Осмотр движения и проверка температуры подшипников на ощупь немедленно после остановки двигателя.

По окончании приработки и испытаний на стенде двигатель разбирают для проверки состояния и обмера важнейших его деталей.

Документы, определяющие результаты испытаний на стенде:

- Общие сведения по подготовке производства и организации монтажных работтехнические условия на постройку и поставку;

- протокол испытания и приемки двигателя ОТК завода;

- технический формуляр с заполненными построечными данями и результатами стендовых испытаний;

- описание двигателя и инструкции по обслуживанию, уходу и эксплуатации двигателя с альбомом чертежей.

- Завод-поставщик двигателя в соответствии с ТУ на поставку несет ответственность:

- за получение при испытании спецификационных характеристик;

- за надежную и безаварийную работу механизма при правильном обслуживании;

- Завод-поставщик обязан:

- безвозмездно устранять в кратчайший технически возможный срок дефекты и неполадки при испытании двигателя на судне;

- произвести определение запретных зон чисел оборотов до окончания испытаний на месте установки двигателя.

В объем поставки заводу, производящему монтаж двигателя на судне, входят:

- двигатель (двигатели) в сборе;

- комплект механизмов и изделий по согласованной ведомости;

- комплект измерительных приборов;

- комплект запасных частей;

- комплект приспособлении и специального инструмента для обслуживания, разборки и сборки двигателя;

- комплект фундаментных болтов;

- отчетная документация по согласованному списку.

Для удобства сборки при обследованиях и ремонте Классификация и маркировка ДВСпоставщик двигателя производит маркировку. Сопрягаемые детали (шатунные болты с гайками, анкерные связи с гайками, разъемные вкладыши и другие) клеймятся одноименными цифрами.

Завод-поставщик следующим образом осуществляет отправку двигателя на завод, производящий монтаж двигателя на судне. Перед упаковкой с двигателя снимают все приборы (тахометры, термопары и т. д.), при этом все обработанные поверхности деталей внутри двигателя и снаружи, а также все запасные части, приспособления и инструменты смазывают стойкой антикоррозионной смазкой. Во время консервации двигатель прокачивают маслом с одновременным проворачиванием коленчатого вала. Воду из двигателя выпускают, а водяные полости продувают воздухом. Все фланцевые отверстия патрубков закрывают прокладками (обычно прессшпановыми), прижатыми фланцами, а штуцерные соединения — деревянными пробками. Действие нормальной консервации сохраняется в течение шести месяцев со дня отгрузки двигателя с завода.

Механизмы, обслуживающие двигатель (при поставке с двигателем или отдельно), перед отправкой также подвергаются испытаниям на стенде.

При капитальном ремонте двигателей, если двигатель выгружается в собранном виде из корпуса судна и после ремонта и испытаний в цехе завода поступает на монтаж, к нему предъявляются требования, аналогичные указанным выше при достройке.

При ремонте на судне, например, при текущем и среднем ремонтах:

- Все вновь изготовленные или отремонтированные старые Как, и где изготавливают составные детали корпусных конструкций?детали и узлы должны поступать на сборку на судно после дефектации и устранения дефектов тщательно промытыми и обдутыми сжатым воздухом, а также с необходимой маркировкой.

- Сопрягаемые детали во всех неоговоренных случаях должны быть смазаны чистым маслом, применяемым в эксплуатации, непосредственно перед сборкой.

- Использование старых паронитовых, асбестовых, резиновых и бумажных прокладок и уплотнительных материалов (колец, набивок и т. д.) не допускается.

- Особое внимание обращают на то, чтобы при сборке грязь и посторонние предметы не попали внутрь узлов и агрегатов.

- Затяжка обычных гаек и болтов должна быть равномерной, а ответственных соединений — в соответствии с инструкцией на затяжку.

- Во всех неоговоренных случаях один конец шплинта должен отгибаться поверх гайки, а другой вниз сбоку гайки при шплинтовке «на якорь» оба конца шплинта разводятся в разные стороны по бокам гайки.

- Поступающие на сборку после ремонта детали и узлы должны иметь классы точности, посадки и чистоту поверхностей в соответствии с табл. 2.

Погрузка двигателей в корпус судна

Подготовка к погрузке машин

Подготовка двигателя и обслуживающих двигатель механизмов для погрузки в корпус судна заключается в следующем.

- Снимают «тяжелую» консервацию с главных двигателей и вспомогательных механизмов и накладывают «легкую», т. е. прокачивают двигатель и смазывают все поверхности маслом (если не предполагается большого перерыва между окончанием монтажных работ и началом швартовных испытаний двигателя).

- Расконсервируют опорную поверхность корпуса главного двигателя и торцовую поверхность фланца коленчатого вала.

- Приваливают к фланцам двигателей и электродвигателей соединительные муфты с предварительной проверкой по плите соединяемых поверхностей (если предусмотрено конструкцией). Развертывают отверстия, изготовляют калиброванные (призонные) болты по замерам с места и намечают их.

- Проверяют состояние обработанных опорных поверхностей корпуса двигателя и устраняют обнаруженные дефекты.

- В местах, где предусмотрена установка на амортизаторах, в лапах рамы сверлят отверстия для крепления амортизаторов.

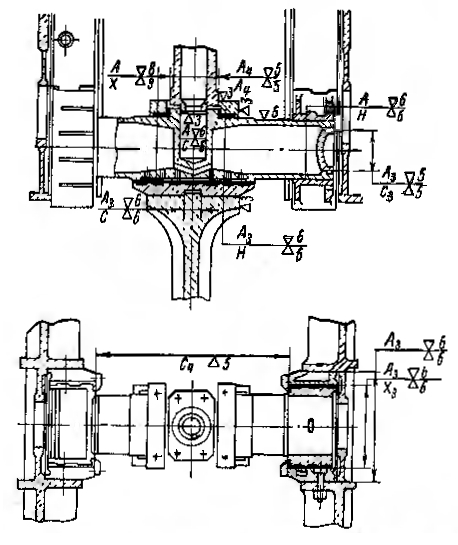

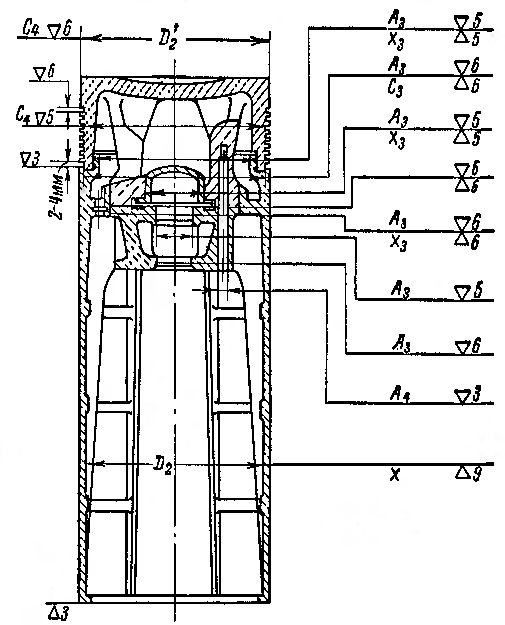

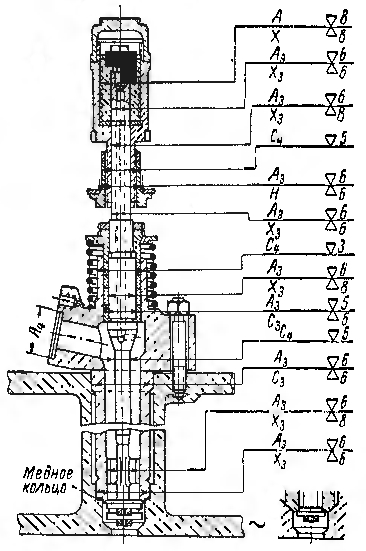

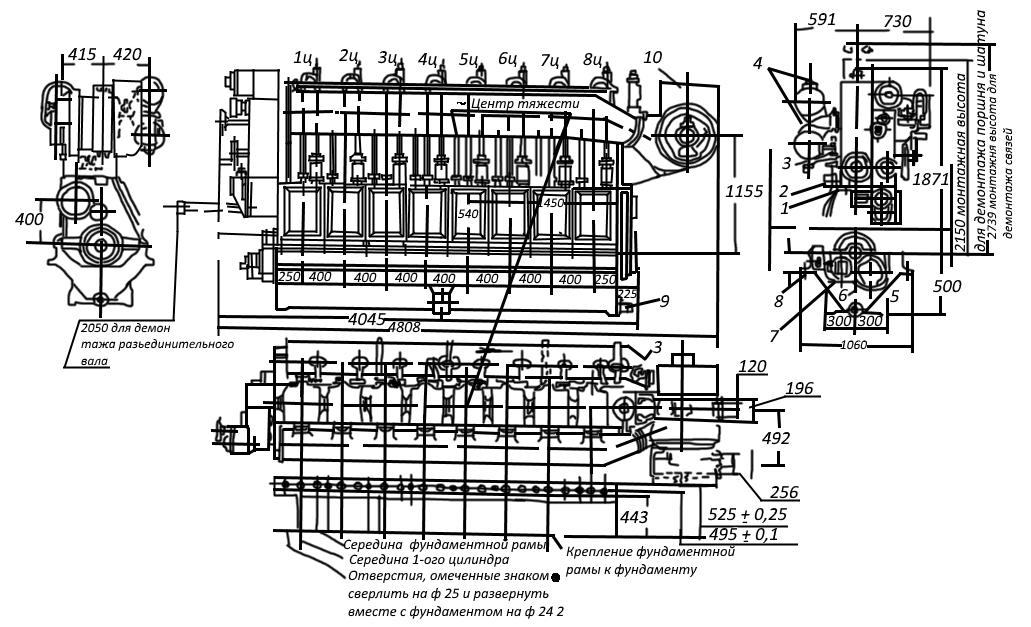

- С двигателя снимают детали, мешающие вести погрузку, устанавливают на двигатель и крепят погрузочное приспособление (рис. 2 и 3) согласно инструкции завода-поставщика двигателя и производят другие необходимые работы по подготовке двигателя к погрузке, учитывая указание завода-поставщика. Правила перевозки грузовПодготовляют к погрузке на судно обслуживающие двигатель механизмы и аппаратуру в соответствии с назначением, требованиями и последовательностью погрузки.

Спаривание фланца вала двигателя с примыкающими к нему валом или муфтой выполняют, как правило, на судомонтажном заводе, но иногда эту работу выполняют заводы-поставщики двигателей при сборке (спаривание с носовым промежуточным валом см. “Обработка фундаментов и центровка механизмов”).

Спаривание валов, работающих на одном-двух подшипниках

- Ремонт судового вало-винтового комплексаВал двигателя проворачивают и при помощи линейного индикатора проверяют биение по торцу кормового фланца, его центрующей выточке и наружному диаметру фланца. Биение не должно превышать допуски, указанные заводом-поставщиком двигателя (обычно около 0,03 мм).

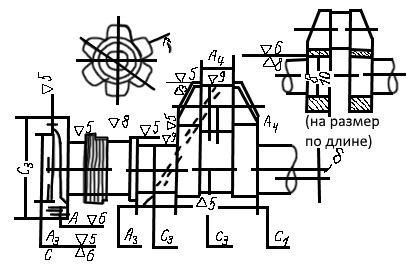

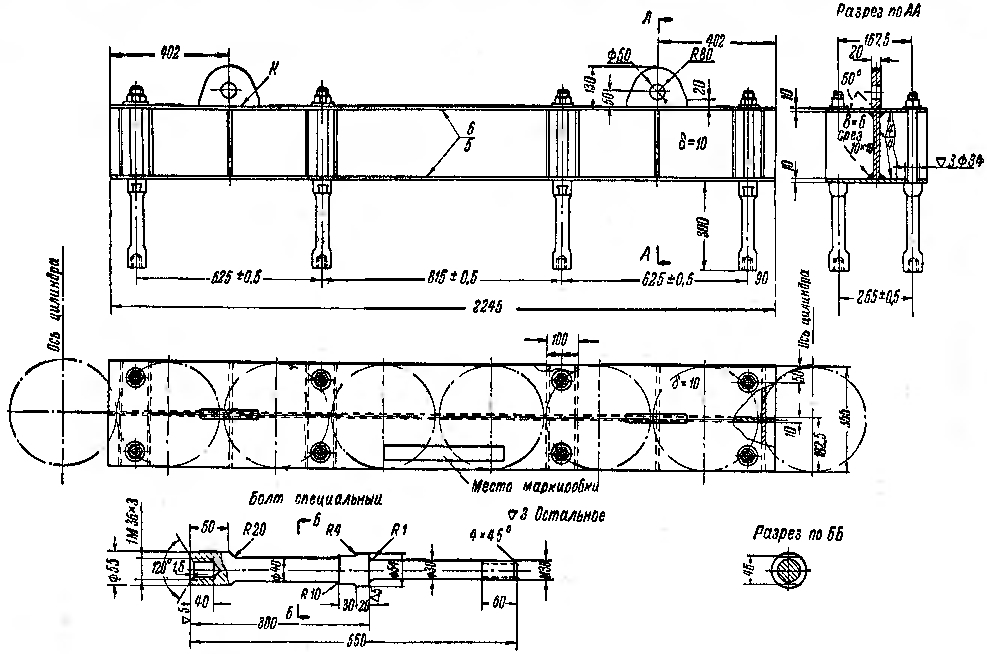

- Устанавливают на специально приготовленные монтажные подшипники спариваемый вал и прицентровывают его к коленчатому валу двигателя. Прицентровку ведут при помощи двух пар стрелок (рис. 4) с допусками 0,05 мм по смещению 1 и 0,05 мм на 1 м по излому.

- Спариваемый вал заводят на центрующее кольцо и приближают к фланцу двигателя, оставляя зазор между фланцами 1 0,35—1 мм. Если разница в величине зазора по окружности не превышает 0,03 мм, то фланцы стягивают временными болтами, причем перед стягиванием проверяют совпадение отверстий обоих фланцев. Если спариваемый вал лежит на двух подшипниках, то перед окончательной выверкой вала подшипник, установленный под монтажной шейкой, опускают. Выверка вала появляется на одном подшипнике, установленном под основной шейкой вала.

- Правильность положения спариваемых валов проверяют их поворотом с проверкой величины биения линейным индикатором по наружному диаметру присоединяемого носового фланца спариваемого вала, по шейкам вала, по торцу, выточке и наружному диаметру кормового фланца. В виде исключения допускается производить пришабривание носового торца фланца спариваемого вала в местах установленного биения с проверкой «на краску» по плите.

При нормальных допусках соединение считается подготовленным к развертыванию отверстий.

Спаривание проставочных валов

- Вал двигателя проворачивают и при помощи линейного индикатора проверяют биение по торцу кормового фланца, его центрующей выточке и наружному диаметру фланца.

- Вал-проставку крепят временными болтами к фланцу коленчатого вала двигателя и при помощи линейного индикатора центруют на соосность с коленчатым валом двигателя.

- Правильность положения спариваемых валов определяют их поворотом с проверкой величины биения линейным индикатором по наружному диаметру присоединяемого носового фланца вала-проставки по торцу, наружному диаметру и выточке кормового фланца.

При соответствии установленным допускам (по нормали С1-1335—50 или завода-поставщика) валы считаются подготовленными к развертыванию отверстий. В случае превышения допусков обнаруженные неточности исправляют взаимным разворотом фланцев.

Спаривание соединительных муфт

При спаривании валы устанавливают так, чтобы торцовые плоскости были параллельны и расположены концентрично. Для этого необходимо обеспечить совпадение образующих цилиндрических поверхностей и равенство зазоров между их торцами в любом положении. Зазоры по окружности муфт принято называть радиальными, а зазоры между торцовыми плоскостями муфты — осевыми.

- Вал двигателя проворачивают и при помощи линейного индикатора проверяют биение по торцу кормового фланца, которое не должно превышать 0,03 мм.

- При помощи проверочной плиты проверяют «на краску» присоединительную поверхность муфты, которой она соединяется с фланцем двигателя.

- Ведущую часть муфты временными болтами крепят к фланцу вала двигателя и при помощи линейного индикатора центруют по привалочным базам на соосность с валом двигателя. Если для шинно-пневматических муфт радиальное биение по привалочной базе и ведущей части муфты по двум линейным индикаторам, разнесенным на наибольшее расстояние, не превышает 0,20 мм, а торцовое и радиальное биение по привалочным базам зубчатых муфт не превышает 0,06 мм, то спаривание считается удовлетворительным и соединение муфты с двигателем, подготовленным к развертыванию отверстий.

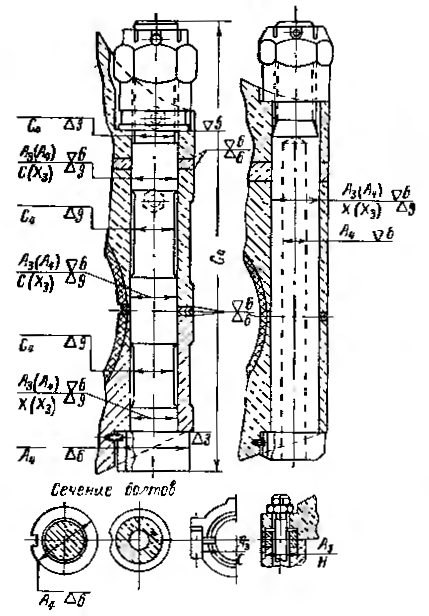

Отверстия для конических и цилиндрических болтов обрабатывают одновременно через фланец спариваемого вала или муфты и фланец двигателя.

Отверстия во фланцах спариваемых валов или муфт при развертывании под конические соединительные болты проверяют парными калибрами (для отверстия и болта) Допускается увеличение отверстия до 10 % от номинального размера, установленного чертежом, при дополнительном развертывании по какой-либо причине, например, при ремонте. Для плотного прилегания производится зачистка мест под головки болтов и гайки у соединяемых фланцев. При зачистке должна быть обеспечена перпендикулярность площади подрезки с осью отверстия. Для посадки с натягом диаметр стержня цилиндрического калиброванного болта выполняется по 2-му классу точности напряженной посадки.

При запрессовке в отверстие тело калиброванного болта и стенки отверстия должны быть смазаны животным жиром или ртутной мазью. Постановка болтов в отверстия производится медной кувалдой (вес около 4 кг, длина рукоятки 600 мм) не менее чем от пяти ударов. Осуществляют также необходимую маркировку болтов и мест их установки.

Осмотр и проверку состояния двигателей и обслуживающих их механизмов выполняют (до погрузки двигателя на судно) в цехе или на площадке судомонтажного завода для максимального сокращения продолжительности монтажа на судне.

Подготовка машинного отделения

- Все основные сборочные и сварочные работы, резка и рубка фундаментов и деталей корпуса должны быть закончены до погрузки

- Испытаны отсеки, наружные и внутренние цистерны в районе машинных отделений.

- Проверено и зафиксировано актом положение секции или блока корпуса при помощи шлангового уровня, репера или иным принятым способом. Определение и классифицирование нарушения целостности корпуса судов при дефектацииМестные бухтины, полученные при изготовлении секций, при этом не устраняются. Изменение положения корпуса судна относительно основной линии допускается до ±3 мм. При больших отклонениях производится выравнивание корпуса подбивкой кильблоков. Однако не допускается подбивать кильблоки и устранять деформации корпуса судна после погрузки двигателя и в момент “центровки. При положении корпуса судна или блока на ровном киле допускается отклонение по крену до ±2 мм.

- Подготовлены фундаменты под двигатели и обслуживающие их механизмы. Опорные плоскости фундаментов обычно окончательно обрабатывают после испытания отсеков и окончания корпусных работ в районе машинного отделения. Расконсервируют опорные полки судового фундамента. Проверяют соответствие геометрических размеров фундамента в пределах разрешенных допусков и наличие требуемого наклона и параллельности опорных поверхностей к плоскости ватерлинии. Установку фундаментов проверяют при помощи струны, натянутой по плазовым координатам осевой линии валопровода. За основную линию при отсчете высоты осевой валопровода принимается прямая, проходящая через две точки, нанесенные на носовой и кормовой переборках машинного отделения. Допускается и применяется проверка установки фундаментов при помощи визирной трубы (см. “Обработка фундаментов и центровка механизмов”). На опорные полки фундамента укладывают временные деревянные прокладки, на которые при погрузке устанавливается двигатель (рис. 5). Толщину прокладок принимают равной чертежной толщине клиньев или амортизаторов с прокладками. Прокладки убирают перед центровкой двигателя после установки его на отжимных болтах. Выставляются и закрепляются отжимные приспособления. Для предохранения опорной поверхности фундамента от повреждений под концы отжимных болтов подкладывают металлические прокладки толщиной не менее 10 мм. На рис. 5 показано расположение временных прокладок и отжимных приспособлений. Этим обеспечивается при центровке перемещение двигателя: вертикальное — при помощи отжимных болтов, горизонтальное — при помощи отжимных приспособлений. Иногда двигатель опускают не на деревянные прокладки, а на деревянные бруски высотой до 100 мм, уложенные поперек фундамента под каждую лапу.

- До погрузки машин в отсеке должны быть проложены и закрыты кожухами электрокабели, трубы и осуществлены другие работы, которые после погрузки машин и аппаратуры могут быть выполнены только с передвижкой машины.

- В соответствии с установленной очередностью погрузки машин, агрегатов и аппаратуры в машинное отделение грузят все механизмы и устройства, которые не могут быть погружены после двигателей.

Подготовка такелажной оснастки

- Такелажная оснастка (стропы, скобы и др.) должна быть испытана и иметь клеймо ОТК с указанием допускаемой нагрузки.

- Перед началом подъема необходимо произвести пробный подъем на высоту 50 -100 мм, во время которого проверяют:

- уравновешенность положения механизма и равномерность натяга стропов (самозатягивающиеся стропы должны затягиваться равномерно);

- надежное крепление поднимаемого механизма.

- Для удержания механизма в надлежащем положении подвязывают к нему необходимое количество оттяжек (из тонкого стального троса или пенькового каната), натягиванием которых регулируют положение механизма, одновременно предупреждая закручивание троса.

- В местах возможных повреждений механизма стропом, а также в местах возможного перерезания стропа острыми кромками механизма подкладывают плетеные матрацы или деревянные брусья.

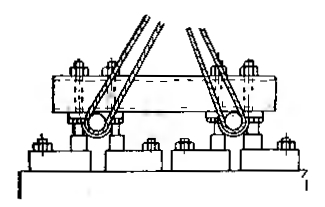

Погрузка машин в корпус судна

После необходимых осмотров, проверок и других работ по’ подготовке оборудования на судовой фундамент в нужной последовательности погружают и устанавливают двигатели и обслуживающие их механизмы, аппаратуру и др. На стапеле погрузку двигателя часто осуществляют двумя кранами, используя траверсу на погрузочном приспособлении (см. рис. 3). На плаву используют плавучий кран нужной грузоподъемности. В конструкции многих механизмов предусмотрены штатные рымы или скобы, за которые крепятся стропы для погрузки.

Для правильной установки двигателя на судовой фундамент при погрузке выполняют предварительную разметку установки и соответствии с координатами, указанными на чертеже. Намечают рисками точки совпадения на раме механизма и его фундаменте или принимают за базу отсчета расстояния поперечную переборку машинного отделения, шпангоут или поперечные осевые линии крайних кормовых отверстий под крепежные болты на раме двигателя, при помощи мерной рейки устанавливают на судовые фундаменты двигатель и обслуживающие механизмы.

Места плазовых точек удобнее всего размечать на носовой и кормовой переборках машинного отделения. Наносят контрольные окружности и перекрестиями двух линий толщиной 0,5 мм. причем одну из линий перекрестия требуется провести по отвесу, а в центре перекрестия — просверлить отверстие диаметром 1,0—1,5 мм. Выбранная установочная база должна обеспечить минимальные отклонения от заданного положения машины.

После установки машины на судовой фундамент снимают погрузочное приспособление, устанавливают машины на отжимные болты и приспособления и вынимают временные деревянные прокладки. Если ранее была установлена гидрозубчатая передача, то двигатель при помощи отжимных приспособлений подводится к ней таким образом, чтобы зазор между фланцами коленчатого вала и вала гидрозубчатой передачи составлял 0,2—0,5 мм.

На двигателе устанавливают и закрепляют снятые перед погрузкой приборы, аппараты, агрегаты и устройства и приступают к центровке, а затем к закреплению двигателя и обслуживающих его механизмов к судовым фундаментам (см. “Крепление механизмов на фундамент судна”).

Монтажные работы на судне при достройке и ремонте

При установке нескольких машин или агрегатов, связанных между собой, обычно выбирают одну машину или узел как основную — базовую, к которой последовательно присоединяется остальное оборудование. В качестве базовой могут быть выбраны: двигатель, гидрозубчатая передача, валопровод или спаренная муфта и т. п.

Монтаж двигателя на судне

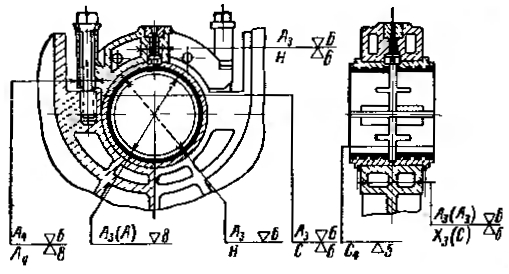

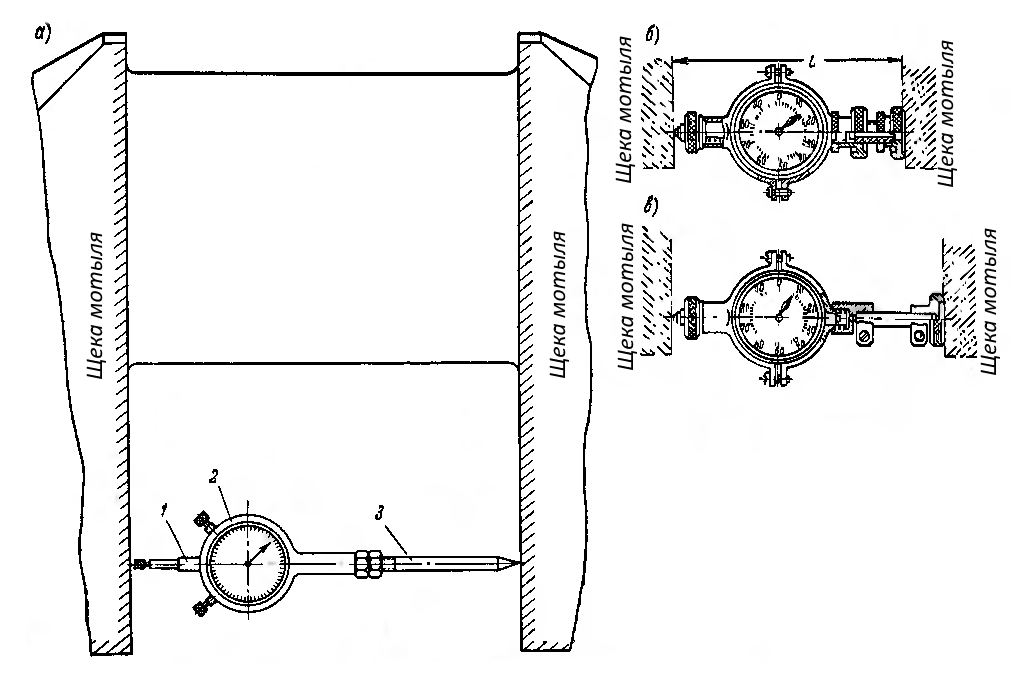

Если вне судна до погрузки не производилась привалка соединительных муфт валопровода к фланцу двигателя, то в вышеуказанной последовательности перед центровкой выполняют привалку муфт и передач, а после окончания центровки и закрепления машин на фундаментах сверлят в болтах отверстия для шплинтов, заводят болты и закрепляют их. Затем проверяют деформацию рамы двигателя и Подготовка дизелей к ремонтуколенчатого вала по раскепам, замеряют расстояние между щеками мотыля в вертикальных и горизонтальных (обычно в пяти) положениях (рис. 6), величина раскопов (табл. 3) не должна превышать данных завода-поставщика двигателей.

а – индикатор для замера; б – индикатор для замера расстояния между щеками 100-140 мм; в – то же с удлинителями для замера расстояния между щеками более 140 мм.

1 – индикатор; 2 – обойма для индикатора; 3 – хвостовик

Разность замеров расстояний между щеками разных мотылей не должна превышать 0,05 мм.

При монтажных работах после центровки и закрепления машин на судовых фундаментах рекомендуется каждый день продолжать проверку деформации и положения блока, секции или корпуса судна на стапеле и информировать монтажников о происшедших изменениях.

При монтажных работах на небольших рыбопромысловых судах, катерах и т. п. необходимо учитывать следующее.

- В целях безопасности маховик двигателя закрывают кожухом. Строго выдерживают расстояние между маховиком и переборкой машинного отделения.

- На судне с деревянным корпусом фундамент чаше всего выполняется из брусьев (может быть и металлический). твердой породы (дуб, ясень, лиственница), допускается применение брусьев из мелкослойной сосны. Когда судно находится на берегу, монтаж двигателя является предварительным, так как после спуска на воду корпус судна обычно несколько деформируется и положение линии валов изменяется. На основании этого предварительную установку двигателя на деревянном фундаменте выполняют с превышением расчетного положения оси коленчатого вала на 3—4 мм. Рама двигателя устанавливается на пластинах из листовой стали толщиной 8—10 мм, проложенных по всей длине рамы, и шириной, равной ширине фундаментных брусьев в верхней части.

- Труба для спуска масла из поддона двигателя выводится между шпангоутами для возможности полного слива масла.

- Если двигатель устанавливают на Крепление механизмов на фундамент суднасудовой фундамент на берегу, фланец вала редуктора не соединяют с фланцем гребного вала. После спуска судна на воду двигатель пускают в ход на некоторое время с разъединенными фланцами валов.

После подтяжки болтов, крепящих фундаментные брусья, и шпилек, крепящих двигатель к фундаменту, окончательно выверяют положение двигателя на фундаменте по соединительному фланцу гребного или промежуточного вала. К моменту окончательной выверки положения двигателя на фундаменте монтаж гребного и промежуточного вала (при наличии последнего) должен быть полностью закончен. Первую (грубую) проверку производят щупом. Определив зазоры между соединительными фланцами в четырех местах (верх, низ, левый борт, правый борт), поворачивая вал двигателя и регулируя положение двигателя прокладками под лапами, добиваются, чтобы зазоры были приблизительно равны. Одновременно при помощи линейки, наложенной на образующие соединительных фланцев, и щупа проверяют вертикальное и боковое смещение осей соединяемых валов и, насколько возможно, устраняют обнаруженное смещение. При второй окончательной проверке пользуются двумя парами стрелок, установленными на соединительных фланцах вала редуктора и гребного или промежуточного вала (см. рис. 4). Характер и объем работ в период ремонта зависят от вида ремонта. При ремонте двигателя с выемом его (в собранном виде) из корпуса судна, например, при капитальном ремонте, технологические приемы монтажных работ такие же, как и указывалось ранее. При ремонте двигателей без выема из корпуса судна, после того как отремонтированы отдельные детали или изготовлены новые, сборку двигателя производят на судне. Всю работу разбивают на три периода:

- Подготовка дизелей к ремонтудемонтаж двигателя;

- ремонт;

- монтаж двигателя.

В соответствии с данными дефектации и непосредственного обследования составляется и уточняется окончательный график работ.

Время ремонта значительно сокращается, если ремонт совмещают с монтажом двигателя, т. е. монтажные работы ведут непосредственно после монтажа. Для осуществления работ по указанному правилу возможен следующий порядок демонтажа.

- Разбирают коренные подшипники (снимают верхние и нижние вкладыши), вал остается на двух-трех опорах. Вынутые вкладыши подготовляют к заливке.

- Замеряют диаметр шеек вала и по ним уточняют форму для заливки вкладышей.

- Вкладыши заливают, обрабатывают и подводят под шейки вала.

- Остальные вкладыши заливают, обрабатывают и подводят под свои шейки. Указанный порядок работ обеспечивает заливку и установку вкладышей к концу демонтажа. Для этого требуется:

- проверить вкладыши по гнездам рамы;

- выполнить окончательную шабровку вкладышей с выравниванием линии вала;

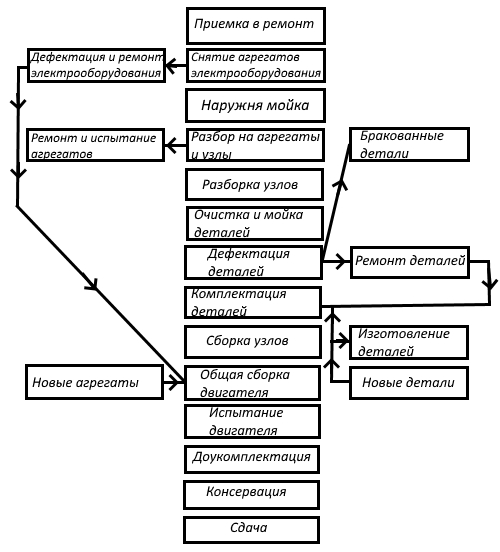

- закрыть подшипник вала. Схема технологического процесса ремонта небольших двигателей (типа ЗД6 и 7Д6) показана на рис. 7.

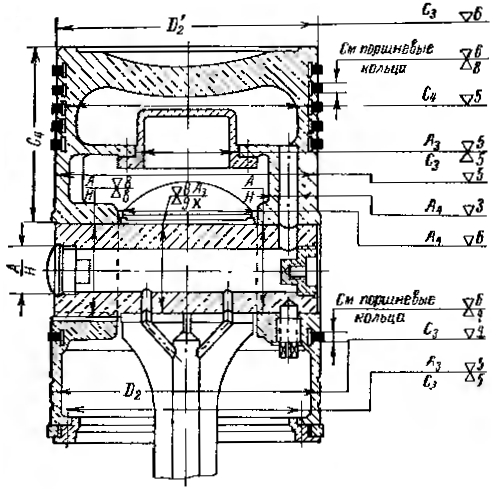

В зависимости от объема ремонтных работ производится проверка поступающих на монтаж деталей и узлов (при отсутствии данных ОТК о произведенной проверке). Сборка главных судовых двигателей внутреннего сгоранияПолная сборка двигателя на судне после ремонта обычно начинается с укладки вкладышей в постели (гнезда) фундаментной рамы двигателя. Если вкладыши не заменялись, их устанавливают по маркировкам, нанесенным при разборке. Зазор между торцовой поверхностью заплечика вкладыша и торцовой поверхностью опоры рамы не должен превышать 0,05 мм. Вкладыши должны входить в свои места от легких ударов деревянного молотка, а поверхность прилегания (проверяется по краске) — составлять не менее 70 % всей поверхности. При шабровке рабочих поверхностей вкладышей (после их укладки) проверяют линейкой или скобой соосность оси коленчатого вала и базовой плоскости фундаментной рамы (обычно верхней). Отклонения допускаются не более 0,03—0,05 мм.

Вкладыш после перезаливки и обработки должен быть заведен в гнездо с расчетом обеспечить положение шейки вала примерно на 0,05 мм выше полагающегося и с расчетом последующей осадки вновь залитого баббита при эксплуатации двигателя (если проверка производится по раскепу, то можно принять изменение его (0,03≈0,5 мм). Последняя операция при укладке коленчатого вала — проверка

Величины осевого перемещения вала. Для этого ножку установленного индикатора упирают в щеку вала или торец амортизатора, отжимая вал рычагом, определяют перемещение, которое не должно быть более заданного (например, для двигателей ЗД6, 7Д6 и др. при установке новых и старых упорных полуколец: 0,26—0,90 мм и др.).

Окончательно уложив вал, проверяют индикатором биение рамовых шеек, которое допускается не более 0,03 мм. В некоторых конструкциях двигателей (например, некоторых двигателях завода «Русский дизель») компрессор монтируется таким образом, что его вал располагается по осевой линии вала двигателя и соединен с последним.

При ремонте такой установки укладку вала двигателя ведут при вынутых нижних вкладышах вала компрессора. Вкладыши компрессорного вала подгоняются после окончательной укладки коленчатого вала двигателя. В противном случае нагрузка вала двигателя переносится на опорные шейки вала компрессора. При установке блока цилиндра на раму двигателя проверяют только плотность прилегания разъемов в плоскостях стыка блока и рамы (щуп 0,1 мм не должен входить). Точность сборки должна обеспечиваться за счет получения необходимых допусков на размеры блока и рамы при изготовлении и ремонте их в цехе.

Проверка правильности положения блока производится:

- вдоль оси — проверкой расстояния от торца блока до торца фундаментной рамы со стороны установочного подшипника;

- в поперечном направлении — проверкой параллельности вертикальных кромок подошвы блока цилиндров и верхней плоскости фундаментной рамы со стороны распределения (например, для двигателей ДЗО/50 номинальный размер уступа 15 мм. непяраллельность указанных плоскостей — не более 0,15 мм на 1 м длины).

При установке втулок цилиндров в блок, собранный с рамой двигателя, производятся следующие операции:

- до установки в блок замеряют диаметр, овальность и конусность цилиндровой втулки в двух взаимно-перпендикулярных положениях в верхней и нижней частях втулки (против резиновых уплотнительных колец);

- проверяют плотность прилегания опорного бурта втулки к блоку по краске. Втулка устанавливается без резиновых колец, причем должно быть обеспечено прилегание по всей окружности. При необходимости опорный пояс блока шабрится;

- одновременно проверяют щупом положение втулки в блоке относительно нижнего уплотнительного пояса блока. Для двигателей 8Д, 9Д, 9ДМ, 32Д зазор по всей окружности равен 0,07—0,13 мм. Привалка втулки осуществляется за счет шабровки опорного пояса блока;

- после окончательной установки втулки в блок (с резиновыми кольцами) и обжатия ее «технологической крышкой», т. е специально изготовленной плитой с большим центральным отверстием, производят замеры диаметра и овальности в тех же местах.

Изменение диаметра и овальности допускается не более 0,03—0,07 мм. В случае больших отступлений проверяют положение резиновых колец и их диаметры. Порядок проверки привалки движения следующий.

- Проверяют привалку шатуна к поршню.

При сборке шатуна с поршнем проверяют:

- разбег верхней головки шатуна но пальцу поршня;

- перекос осей шатуна и поршня.

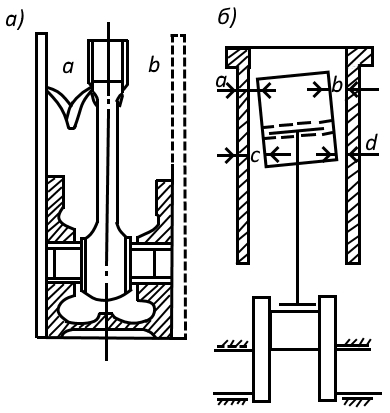

Разбег шатуна замеряется следующим образом: устанавливают поршень в сборе с шатуном головкой поршня вниз. Шатун сдвигают по пальцу до отказа в одну сторону, а с другой стороны щупом замеряют зазор между головкой шатуна и бобышкой поршня. Затем сдвигают шатун в другую сторону и щупом замеряют зазор в том же месте. Разность замеров дает величину осевого разбега, для двигателей типа 9Д он должен находиться в пределах 0,53—1,33 мм (предельный 1,8 мм). Для определения величины перекоса поршень в сборе с шатуном устанавливается днищем вниз (рис. 8). К образующей поршня прикладывают линейку так, чтобы она проходила через середину отверстия под палец. Шатун ставят в вертикальное положение, выбирают осевой разбег в сторону, противоположную шейке, и измеряют расстояние от кромки верхнего вкладыша шатуна до линейки. Точно таким же образом замеряют расстояние с другой стороны.

а – привалка шатуна; б – привалка поршня

Проверяют привалку поршня по втулке цилиндра. Поршень без колец с шатуном опускают в цилиндр, затягивают шатунные болты, проверяя масляный зазор. Проверяют зазор между поршнем и втулкой длинным щупом (200 мм) вверху и внизу в двух положениях около в. м. т. и н. м. т. Поршень приваливают за счет шабровки верхней части мотылевого подшипника.

Предлагается к прочтению: Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехах

В частности, для двигателей типа Д (32Д, 8Д, 9Д. 36Д) допускаются отклонения в пределах

Монтажные и предельно допустимые зазоры при сборке берут из формуляра машины, паспорта, чертежа или других технических документов, устанавливающих присущие подобной конструкции нормы. В случае отсутствия официального документа на механизм можно пользоваться следующими данными.

Диаметральный зазор в рамовых и мотылевых подшипниках, а = (0,0007-0,0009) d,

где:

- d — диаметр шейки вала, мм.

Осевые зазоры между буртами шеек вала и торцами рамовых, а также мотылевых подшипников выбираются в пределах (0.01—0.015) d,

где:

- d — диаметр вала.

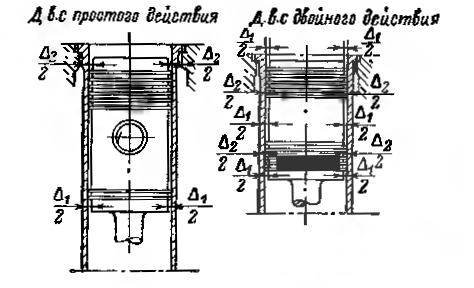

Овальность и конусность шеек у отремонтированных валов не должны превышать значений, указанных в табл. 4. Расчетные размеры и рекомендуемые зазоры поршневых колец (рис. 9) приведены в табл. 5 и 6. Допускаемые отклонения указываются в формуляре или другом техническом документе завода-изготовителя. При судовых сборочных работах на двигателе (при ремонте) после установки детали или узла на место проверяют фактические зазоры, добиваясь доведения их до допускаемых монтажных.

Аналогичную проверку Дефектация и ремонт клапанов и топливной аппаратурыосуществляют при дефектации узлов и деталей двигателя перед ремонтом, сравнивая их с предельно допустимыми при эксплуатации. Это позволяет определять внд ремонта узла или деталей. Допускаемые зазоры (монтажные и предельно допустимые при эксплуатации) указываются в формулярах или других документах завода-изготовителя двигателя. Ниже в табл. 7 и 8 приведены зазоры для некоторых двигателей средней мощности и легких.

Монтаж вспомогательного оборудования двигателей

Устанавливают валоповоротное устройство, которое используют при монтажных работах, и при необходимости подключают его к электросети завода. Если в машинном отделении из-за стесненности нет возможности установить буксовочный механизм на штатное место, то его постановочное гнездо сдвигают (часто вверх) на кронштейне с соответствующим подкреплением. При сборке зубчатых передач качество зацепления рабочих поверхностей зубьев проверяют по краске. Площадь зацепления должна быть, но длине шестерен и колеса не менее 75 % для переднего хода и 60 % – для заднего хода.

По высоте зуба приработка должна быть не менее 60 %. Боковые и радиальные зазоры между зубьями проверяют щупом, боковые — индикатором. Если нет специальных указаний в технических документах, то для шестерен с прямым зубом могут быть приняты зазоры согласно табл. 9. При винтовых передачах для наиболее используемых моделей от 6 до 8 зазор принимают от 0,15 до 0,25 мм.

Гидрозубчатая передача считается от центрованной по теоретической Ремонт деталей валопроводов суднаоси валопровода, если величина смещений перекрестий мишени (центровка осуществляется при помощи нивелира) не превышает допустимых величин, а отклонения в величинах нагрузки индикаторов по сравнению с величинами, указанными в формуляре гидрозубчатой передачи, не превышают для нагрузок до 1 500 кг — 5 %, для нагрузок свыше 1 500 кг — 3 %. Качество зубчатого зацепления проверяют по свинцовым оттискам.

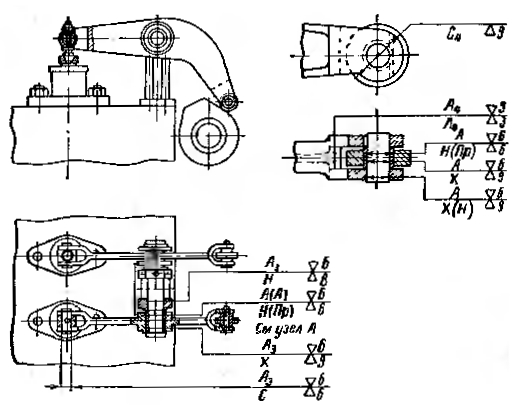

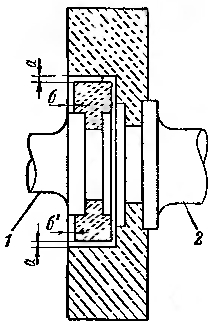

Монтаж уплотнения гидрозубчатой передачи осуществляют при помощи изготовленных по месту прижимных планок и резиновых полос с креплением их болтами через уголки, прихваченные к фундаменту электросваркой. После того как воздуходувка погружена на судовой фундамент и установлена на отжимных болтах и отжимных приспособлениях, сначала предварительно, а затем окончательно центруют ее промежуточный вал к коленчатому валу. Затем подводят воздуходувку к двигателю и выполняют ее окончательную центровку относительно вала главного двигателя (рис. 10):

- на смещение — по зазору, а и ах между ступицей и ведомым диском демпфера, которое допускается не более 0,1 мм;

- на излом — замеру величин несовпадения (зазоров) б и б’ торцов в ступице демпфера и ведомого диска демпфера, величина которых допускается не более 0,15 мм на 1 пог. м.

1 – вал воздуходувки; 2 – коленчатый вал главного двигателя

На небольших рыбопромысловых и им подобных судах обычно устанавливают вспомогательные механизмы, приводимые в действие от главного двигателя (лебедки, сетеподъемные машины). Передача мощности от главного судового двигателя к навешенным вспомогательным механизмам и промысловым устройствам производится со стороны маховика. На маховике двигателя обычно предусмотрен выступ с отверстиями, предназначенными под совместную развертку с сопрягаемой деталью и установку призонного болта. Описанное устройство служит для закрепления соединительной муфты привода вспомогательных механизмов. Для привода вспомогательных механизмов устанавливают муфту фрикционного типа, допускающую включение и выключение при работе двигателя.

Отбираемая на вспомогательные механизмы мощность не превышает 40 % номинальной мощности двигателя. Допустимые значения расцентровки соединительной муфты при сдаче после монтажа при достройке и ремонте указаны в табл. 10. Зазор между трущимися поверхностями колодок и внутреннего барабана допускается для муфт типа 2 ШМС и 4 ШМС не менее 3 мм, нормально 6-8 мм. При установке пультов управления соединительными муфтами, например, шинными, манометры, вмонтированные в пультах, должны быть амортизированы.

Монтаж трубопровода

Монтаж судового валопроводовСборку трубопровода, примыкающего к механизму, выполняют обычно после установки и закрепления этого механизма на судовом фундаменте. Трубопроводы поступают на монтаж преимущественно в изготовленном виде со свободными монтажными концами. Только иногда трубопроводы необходимо изготовлять на месте монтажа.

Осуществляя подгонку труб, нельзя допускать перекосы во фланцах при присоединении к агрегатам во избежание поломки корпуса механизма или перекоса всего агрегата с выходом его из строя. Чтобы предотвратить скопление конденсата и образование водяных мешков, воздухопровод должен иметь уклон в направлении потока воздуха согласно чертежу или —0,001—0,002 %. В соответствии со схемой или чертежом производят по месту установку штуцеров, патрубков, фланцев и других деталей для приборов, аппаратуры и устройств. При подгонке водяного и масляного трубопроводов в местах расположения термостатов рекомендуется заранее выставлять подготовленные жесткие макеты или в крайнем случае корпуса термостатов с вынутыми термосистемами. Внутренний радиус закруглений в местах изгибов топливных трубок высокого давления должен быть не менее утроенного наружного диаметра трубок.

Приварка соединительных элементов топливных трубок высокого давления допускается при условии применения последующей термообработки для снятия внутренних напряжений. Соединение труб и змеевиков охладителей производят без прокладок. Воздушные баллоны при прокладке воздухопровода рекомендуется устанавливать вертикально Расположенные вдоль судна баллоны устанавливают с уклоном в корму не менее 10°. В наиболее низкой части баллонов размещают приспособление для удаления конденсата. Если баллоны расположены поперечно, что не рекомендуется, устройства для удаления конденсата и масла устанавливают на обоих концах.

Если компенсация температурных расширений обеспечивается изгибом самих труб, то расстояние между центрами двух соседних изгибов должно быть не менее трех наружных диаметров, а длина изогнутой части — не менее восьми наружных диаметров трубы. Если в процессе обработки стальные и медные трубы подвергаются частичному нагреву (при гибке, приварке элементов труб или для других целей), то такие трубы (за исключением медных для контрольно-измерительных приборов) по окончании обработки и до окончательной постановки на место должны быть надлежащим образом отожжены. Если манометр присоединяется к контролируемому пространству /при помощи трубки (а не непосредственно), то последняя должна быть изогнута в виде сифона.

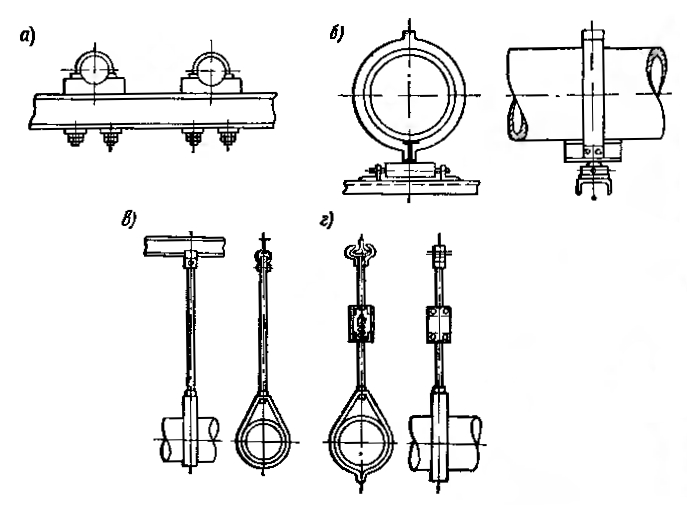

Трубы с внутренним диаметром до 32 мм могут иметь штуцерно-торцовые соединения, а свыше 32 мм — фланцевые или муфтовые в зависимости от назначения трубопровода. Арматуру устанавливают так, чтобы все клапаны и клинкеты закрывались при вращении маховиков, рукояток или ручек по часовой стрелке. На них должны быть нанесены четкие надписи и стрелки, показывающие положения «открыто» и «закрыто». Почти все трубы укладывают на опоры или подвески, некоторые типы которых изображены на рис. 11.

а – опоры трубопровода жесткие; б – то же подвижные; в – подвески трубопроводов жесткие; г – то же подвижные

Для разметки мест установки опор и подвесок используют:

- металлическую рулетку;

- уровень;

- натянутую вдоль оси трубопровода струну.

Горизонтальное положение трубы проверяют по уровню, вертикальное — по отвесу. Подвижные опоры должны обеспечивать свободное перемещение трубопровода при тепловом удлинении.

Особенное внимание требуется уделять надежному закреплению топливных трубок высокого давления для устранения вибраций. При соединении труб сваркой предварительно подгоняют стыки трубопроводов, для ускорения подгонки стыков труб прокладывают лист толщиной, равной сварочному зазору, затем трубу закрепляют и, вынув лист, прихватывают. Закончив подгонку, трубы снимают, щелочат, продувают воздухом и промывают составом согласно назначению: водяной трубопровод — водой, масляный — маслом, топливный — топливом, воздушный — воздухом. Полностью готовые трубы, поступающие на монтаж, подвергаются чистке и щелочению в цехе после изготовления. Проверив чистоту труб, производят их окончательную укладку и закрепление, в случае необходимости на концевых фланцах ставят заглушки обычно из листового материала с картонными прокладками, концы труб должны быть закрыты деревянными пробками, заглушками или обмотаны материей, чтобы предупредить попадание грязи.

Если в технической документации не указан материал прокладок, рекомендуется применять их в соответствии с указаниями в общих таблицах. Трубопроводы после окончания монтажных работ на судне подвергают гидравлическому испытанию на плотность и герметичность по нормам табл. 11 (если нет особых указаний в технических документах). После испытаний производят теплоизоляцию труб и Палубная арматура судна из стеклопластикаарматуры трубопроводов согласно чертежам.

Демонтажные работы и дефектация при ремонте

Объем и номенклатура демонтажных работ регламентируются видом и объемом ремонта. Качество выполнения, а также организация разборочных работ и дефектации оказывают значительное влияние на стоимость ремонта и эксплуатационное состояние двигателя после ремонта. Неподвижные соединения при демонтаже, как правило, разбирают лишь в том случае, когда можно отремонтировать или заменить деталь, только сняв ее или сопрягаемые детали с двигателя. Простые однотипные детали связывают одной общей проволокой, иногда их привязывают к тем крупным деталям, с которыми они непосредственно сопрягаются, это облегчает подбор и регулировку узла при сборке.

Рекомендуется при демонтаже применять специальное оборудование и инструмент для повышения производительности труда (коловоротные торцовые ключи, гайковерты и др.). С двигателя сначала снимают узел, а затем разбирают его на детали, проверяют наличие маркировки детали и, если необходимо, восстанавливают маркировку или наносят ее вновь. В процессе дефектации производят сортировку деталей на годные, требующие ремонта, и негодные. Для каждой детали техническими условиями определены допустимый зазор, размер до ремонта и предельный размер. Предельным называют такой размер, при котором деталь не годится к дальнейшей эксплуатации, требует ремонта или замены. Допустимым называется такой размер, изменение которого при эксплуатации до следующего ремонта не превысит предельного размера (для соединительных муфт — см. табл. 9).

Результаты дефектации деталей записывают в установленные технические документы, например, дефектовочную ведомость, формуляр машины, журнал или другие. При проверках руководствуются техническими требованиями, указанными в инструкциях, технических условиях, формулярах, чертежах организаций, строящих механизмы или контролирующих Восстановление работоспособности и повышение долговечности судовых деталей и механизмовкачество монтажных работ при достройке и ремонте. Для дефектации деталей используются:

- внешний осмотр для выявления трещин, поломок и других повреждений;

- специальные способы для обнаружения невидимых глазом трещин;

- измерение размеров для определения износа рабочих поверхностей;

- проверка инструментом и специальными приборами изгиба, скручивания или коробления детали. Для скрытых дефектов или пороков, которые трудно или невозможно обнаружить невооруженным глазом, используются:

- оптический метод (осмотр) с использованием увеличительных оптических приборов;

- акустический метод (простукивание);

- керосиново-меловой метод. Осматриваемую поверхность детали смачивают керосином; он проникает в трещины или рыхлости, если они имеются. Затем поверхность насухо вытирают и смазывают жидким меловым раствором. Когда меловой раствор высыхает, легкими ударами вызывают вибрацию детали, в результате чего проникший в трещину или рыхлость керосин выходит на меловой высохший слой;

- магнитно-акустический метод. Производят слабое намагничивание осматриваемой поверхности детали (примерно соответствующее остаточному магнетизму). Проходящую электродвижущую силу принимает прибор с усилителем и телефонной трубкой. В месте, где имеется дефект, характеристика приема изменяется, что обнаруживается по звуку в трубке;

- рентгеновский метод (просвечивание детали или участка);

- электромагнитный метод (изменение рассеяния силовых линий в месте дефекта, определяемое прибором);

- ультразвуковой метод (изменение характеристики ультразвука при проходе дефектного места);

- просвечивание лучами радиоактивных изотопов.

Для дефектации и ремонта большинство деталей, снятых с двигателя, обезжиривают и очищают от нагара, ржавчины и накипи.

Обезжиривание осуществляют, промывая детали в обычной ванне дизельным топливом при помощи щетинных и волосяных щеток или ершей. Окончательную промывку производят, погружая детали в бензиновую ванну или при помощи шприца. Применяют также керосиновый контакт-продукт следующего состава:

В течение 10—15 мин. детали хорошо очищаются этим составом. Для предохранения от последующей коррозии в контакт-продукт добавляют до 1 % хромпика. Этот раствор вредно действует на кожный покров рук, поэтому необходимы меры предосторожности или механизация работ. При большом объеме промывочные работы ведут при помощи много- или однокамерных моечных машин, где детали обезжириваются горячим содохромпиковым раствором, выбрасываемым на деталь через мелкие отверстия струей при давлении 3—4 кг/см2 и температуре 75—90°. Продолжительность промывки 8—10 мин.

Промывку стальных деталей разрешается производить и в растворе для сплавов. Хромпик разрешается заменять нитратом натрия в количестве 5 а на 1 л воды, а кальцинированную соду — каустической: 0,2 а на 1 л воды. Кальцинированную соду и хромпик растворяют раздельно как в горячей, так и в холодной воде. В моечной машине после промывки детали подвергаются также сушке.

Снятие пасты «Герметик» с плоскости разъема деталей (верхние и нижние картеры) производится нитрорастворителем № 647 по ГОСТ 4005—48. Запрещается снимать «Герметик» металлическими скребками, могущими повредить поверхность.

Приготовление и использование пасты «Герметик». Паста предназначена для обеспечения надлежащей плотности с целью предупреждения течи в стыковых соединениях и в местах разъемов деталей и узлов. Паста поступает в готовом виде согласно ТУ НКХП 1112—44 с максимальным сроком хранения четверо суток с момента выдачи. Загустевшая паста к употреблению непригодна.

Разводить ее каким-либо растворителем или водой воспрещается.

В процессе приготовления допускается подогревать пасту до 50—60° с периодическим перемешиванием раствора. Перед нанесением перемешивание или взбалтывание обязательно. Подготовку и покрытие лаком производят в такой последовательности.

- Удаляют коррозию зачисткой шлифовальной шкуркой.

- Обезжиривают и чистят от грязи, протирая поверхность чистыми концами, смоченными в бензине или нитрорастворителях 647 (ГОСТ 4005—48) или 646 (ГОСТ 5630—51).

- Просушивают обезжиренные поверхности, обдувая их сжатым воздухом или протирая сухими чистыми концами.

- На сухие чистые поверхности, подлежащие уплотнению, наносят кистью ровный слой лака и дают подсохнуть ему в течение 10—15 мин.

- Соединяют уплотняющие поверхности и производят полную затяжку гаек и винтов.

- В затянутом состоянии выдерживают узел в условиях нормальной температуры (15—30°) в течение 1,5—2 час. (до испытания).

- При сборке топливоподкачивающего насоса выдерживают узел в затянутом состоянии при нормальной температуре до испытания 24 часа.

Для снятия нагара пользуются химическим и механическим способами. При удалении нагара химическим способом детали (поршни могут быть в сборе с кольцами и без них) погружают в вашу с раствором, нагретым до 90—100°.

Хромпик и жидкое стекло раздельно растворяют в воде, нагретой до температуры 60—80°.

Через каждые 20—30 мин. деталь вынимают из горячего раствора и, погрузив в холодную воду, снимают размягченный нагар травяными щетками, а в канавках — деревянной палочкой. Погружение в горячий раствор и холодную воду чередуют несколько раз в продолжение 1—2 час., пока весь нагар не будет удален.

ТО и ремонт судовых дизелейУдаление нагара косточковой крошкой (скорлупа фруктовых косточек) применяется на некоторых заводах как быстрый дешевый и обеспечивающий хорошую механическую очистку деталей способ. Струя воздуха под давлением 4—5 кг/см2 увлекает косточковую крошку, которая, направляясь по шлангу на обрабатываемую деталь, разрушает слой нагара, не разрушая поверхности детали. После снятия нагара деталь промывают в растворе для обезжиривания.

Удаление коррозионного налета осуществляется механическим или химическим способами. При механической очистке наружную поверхность детали подвергают пескоструйной обработке мелким песком. При химической очистке используется раствор, состав которого приведен в табл. 12.

При обработке грубо обработанных и полированных поверхностей детали выдерживают в растворе 50—60 мин. при комнатной температуре (при значительных поражениях коррозией — до 4 час.). После травления детали промывают проточной водой, подвергают нейтрализации в 10 %-ном растворе соды и насухо протирают.

При обработке точных деталей топливной аппаратуры (например, плунжера, иглы распылителей и клапанов) раствор подогревают до 50—60°. Деталь в растворе выдерживают 1—1,5 часа, промывают в холодной проточной воде, затем в горячей, наконец, в 2 %-ном растворе соды при температуре до 60— 80° и протирают ватой.

Удаление накипи со стенок внутренних поверхностей блоков и головок блоков производится для черных металлов опусканием детали в подогретый до 30—40° раствор, состоящий из 3—5 кг тринатрийфосфата на 1 м воды. Разрыхленную накипь удаляют струей холодной воды. Для деталей, изготовленных из алюминиевых и медных сплавов, применяют 6 %-ный раствор молочной кислоты или раствор, состоящий из следующих компонентов:

Раствор подогревают до 30°. Деталь выдерживают 30—60 мин., после чего последовательно промывают холодной и горячей водой. Для предохранения от коррозии детали промывают подогретым до 80° раствором хромпика слабой концентрации (0,5—1 %) или 1—2 %-ным раствором нитрата натрия NaN03.

Очистка внутренних полостей головок поршней от нагара. Нагар в головках поршней, охлаждаемых маслом, образуется коксованием масла под воздействием высоких температур. Уже через 1 000—1 200 час. работы (двигателей на мощностях, близких к полной, образуется настолько значительный слой нагара, что он может вызвать обгорание головки поршней. Признаком перегрева поршня служит видимое невооруженным глазом выгорание металла на торце головки поршня под выхлопными клапанами. Очистку обычно производят через 4 500—6 000 час. выжиганием нагара в струе воздуха в такой последовательности:

- отсоединяют головку поршня от тройника;

- сливают остатки масла из головки, продувают ее воздухом и заливают керосином. Оставляют керосин на 5—6 час., после чего керосин сливают;

- заливают в головку 250 г свежего керосина;

- ставят головку поршня на плиту толщиной 10—20 мм, лежащую на углях работающего горна. Нагревают ее до момента самовоспламенения керосина (около 410°), не допуская нагрева головки до красного каления;

- во время горения паров керосина воздух в головку подают через шланг с металлическим наконечником так, чтобы не сбить пламя;

- после выгорания керосина продувают головку воздухом давлением 3—5 кг/см2 до тех пор, пока не прекратится выбрасывание из нее частиц раскаленного нагара;

- продолжают, обогрев головки на горне еще 5—7 мин., после чего повторно продувают ее воздухом. Операцию продолжают до тех пор, пока не прекратится выбрасывание частиц нагара из головки.

Очистку секций холодильника с турбулизаторами масла рекомендуется производить водным раствором, окисленным 4 %-ным петролеумом и 5 % каустической соды, при следующих условиях:

- скорость прохода раствора в трубках холодильника, отнесенная к живому сечению чистых трубок, 1,3- 1,6 м/сек;

- температура раствора не ниже 93°;

- время промывки: 80 мин. при движении раствора противоположно току масла и 40 мни. по направлению движения тока масла.

После раствора промыть секции в течение 15—20 мин. горячей водой с температурой не ниже 80°.

Испытание двигателей

Назначение испытаний:

- проверка качества сборочно-монтажных работ;

- проверка (правильности монтажа механизмов, устройств и трубопроводов, а также их действия;

- доведение механизмов до спецификационных параметров и проверка их эксплуатационных качеств.

Испытания разделяются на три этапа:

- швартовные—проверка монтажных работ и действия механизмов с необходимой регулировкой во время стоянки судна у набережной завода на швартовах;

- Регулировочные работы, швартовные и ходовые испытанияходовые (заводские) испытания, во время которых все механизмы постепенно доводятся до полной мощности, т. е. завод для себя проверяет работу механизмов и ее соответствие проекту;

- государственные испытания по специальной программе в присутствии особой комиссии заказчика.

На головных судах, кроме указанных выше, проводят прогрессивные испытания, во время которых определяют оптимальные показатели. Эти испытания носят исследовательский характер и выполняются по специально разработанной программе. Во время швартовных испытаний также производится подготовка к выходу на ходовые испытания.

Вместе с двигателями испытываются все вспомогательные механизмы и устройства, обслуживающие двигатель. Испытание резервных вспомогательных механизмов, обслуживающих двигатели, при выключенных основных вспомогательных механизмах, производится на швартовных и ходовых испытаниях одновременно с испытанием двигателей на режиме номинальной мощности. После швартовных и ходовых испытаний выполняется разборка отдельных узлов двигателя и вспомогательных механизмов для осмотра.

Швартовные испытания

Подготовка к пуску двигателя заключается в полной проверке деталей и узлов установки и устранении обнаруженных неисправностей. В соответствии с типом двигателя по заранее составленной номенклатуре и последовательности производят проверку и регулировку. Ниже приводится примерный перечень рекомендуемых проверок перед пуском двигателей средней мощности.

- Осмотр картера, чтобы убедиться в отсутствии посторонних предметов.

- Проверка шплинтовки гаек в картере.

- Осмотр цилиндровых втулок снизу.

- Осмотр цилиндров через окно ресивера.

- Съем заглушек гнезд форсунок, удаление масла из головок поршней, осмотр полостей цилиндров и ресиверов и постановка форсунок.

- Установка и крепление топливного трубопровода к форсункам.

- Осмотр сопел смазки подшипников воздуходувки.

- Осмотр крепления стоек и подшипников осей рычагов.

- Осмотр шплинтовки ударников траверз.

- Осмотр крепления кулачных шайб.

- Осмотр шплинтовки угольников смазки распределительного вала и стоек.

- Осмотр лотка распределительного вала.

- Испытание трубопроводов масла, топлива и воды на

плотность воздухом давлением 1,5 кг/см2 при работе всех манометров системы. - Проверка работы регулятора и пускового трубопровода, для этого ставят штурвал поста управления в положение «работа», а поршень сервомотора и отсечный механизм должны быть включены на подачу топлива.

- По окончании проверки трубопроводов на плотность топливный трубопровод (помимо форсунок) прокачать топливом и опрессовать давлением 8 кг/см2.

- Проверить нулевое положение насос-форсунки, отсоединить тягу к сервомотору регулятора.

- Проверить зазоры и одновременность открытия выпускных клапанов.

- Проверить запас хода плунжера насос-форсунки.

- Проверить начальное положение реек насос-форсунок.

- Осмотреть приемные сетки прокачивающего масляного насоса.

- Проверить действие буксовки.

- Опрессовать насос-форсунки на машине давлением 8 кг/см2.

- Проверить подачу масла через головные подшипники шатунов, охлаждение поршней, смазку шестерен, распределительного вала, оси и роликов рычагов.

- Проверить плотность невозвратного клапана, сточной цистерны масла и сетку.

- Проверить раскепы.

- Проверить перед заливкой в цистерну качество масла (по лабораторному анализу).

- Проверить и установить недостающие термостаты воды и масла, аэротермометры, гальванометры и термометры, пульты сигнализации температур и давления, термореле и реле давлений, фотометры разрежения в картере, термометры на перепускных патрубках. Проверить защиту аппаратуры от повреждений (укладку в панель, закрытие кожухом). Убедиться в отсутствии крутых переходов капиллярных трубок (радиус загиба не менее 200 мм).

- Проверить влагоочиститель муфты.

- Проверить время включения и выключения муфт.

- Проверить муфты на герметичность (обмыливание с выдержкой в течение 12 час).

- Проверить сигнализацию шинных муфт и постановку щеток на коллектор.

Пуск двигателя. Обкатку двигателя производят на швартовных испытаниях и при работе двигателя на винт. В случае использования гидротормозов обкатку заканчивают на швартовных испытаниях. В зависимости от объема ремонта суммарная продолжительность режимов обкатки составляет от 6 до 12 час. Примерная программа обкатки для двигателей средней мощности приведена в табл. 13.

После 6-го, 7-го и 8-го режимов осматривают через ресивер и продувочные окна поршни и втулки цилиндров. Для новых двигателей, установленных на судах, суммарную продолжительность режимов до выхода на полную мощность принимают 4—6 час.

Читайте также: Авторулевой Аист, общие характеристики

Для двигателей типа 8ДР43/61 завод рекомендует два варианта обкатки:

- 1-й для двигателей после ремонта или замены деталей движения;

- 2-й — во всех остальных случаях (табл. 14).

После каждого режима или вида обкатки двигатель осматривают, а также проверяют на ощупь детали движения и подшипники.

На некоторых заводах после окончания полной сборки небольших двигателей выполняют так называемую холодную обкатку, т. е прирабатывают двигатель, вращая его через ремень за маховик или шкив от электродвигателя в течение примерно 5—8 час. со снятыми форсунками. При обкатке и пусковой наладке двигателя во время подготовки к ходовым испытаниям в процессе регулировки осуществляют следующие обязательные требования:

- предельная температура воздуха и отбираемых газов, поступающих в воздухохранители, не должна превышать 60°;

- предохранительные клапаны воздушного компрессора и его охладителя регулируются на давление, превышающее наибольшее рабочее на 1—2 кг/см2;

- при расходовании воздуха с пониженным давлением через редукционный клапан, установленный после редуктора, предохранительный клапан регулируется на давление, превышающее рабочее на 1—2 кг/см2;

- всережимные регуляторы главных двигателей должны допускать изменение числа оборотов двигателя на ходу в пределах от 105 до 30 % от номинального; на некоторых двигателях допускают только до 40 %;

- предельные регуляторы главных двигателей, работающих на винт (непосредственно или через механическую передачу, а также при наличии разобщительных элементов в передаче), не должны допускать увеличения числа оборотов двигателя более чем на 15 % сверх номинального. При этом ограничение подачи топлива регуляторами должно начинаться при достижении 103 % номинального числа оборотов;

- сигнальные предохранительные клапаны, если они имеются на каждом цилиндре, регулируются на давление, превосходящее наибольшее рабочее на 25 %;

- температура поверхностей газовыпускпых охлаждаемых или неохлаждаемых коллекторов не должна превышать 60°;

- температура воды на выходе из системы охлаждения двигателя не должна превышать 50—55° в случае применения морской воды и 90° в случае применения пресной воды при наличии замкнутой системы охлаждения. При масляном охлаждении температура масла, отводимого из поршней, устанавливается в зависимости от марки масла и не должна превышать 80°;

- фильтры гонкой очистки масла должны обеспечивать пропуск не менее 5 % масла от производительности нагнетательного насоса.

Воспрещается давать двигателю полную нагрузку при первых пусках. При подготовке к пуску после длительного перерыва (от 15 суток до 6 месяцев), например, после ремонта, выполняются следующие операции.

- Спускают воду и удаляют грязь из всех масляных и топливных резервуаров.

- Проверяют под давлением плотность трубопроводов: охлаждающей воды, масляных, воздушных и топливных.

- Прокачивают от руки смазочные устройства высокого давления в течение 1—2 мин.

- Проворачивая двигатель при помощи валоповоротного устройства при открытых индикаторных кранах, проверяют подвижность всех частей двигателя.

- Прокачав от руки топливные насосы при открытых шариковых клапанах на форсунках, проверяют работу топливных насосов.

- Тщательно проверяют крепление и шплинтовку всех деталей внутри двигателя, особенно крепление и шплинтовку шатунных болтов.

Ежедневное обслуживание двигателейПуск двигателей средней мощности осуществляется следующим образом.

- Принимают в баллон и открывают через детандер подачу воздуха.

- Проворачивают коленчатый вал бунсовкой, одновременно прокачав машину маслом.

- Отключают буксовку.

- Опрессовывают и вентилируют топливную систему двигателя.

- Отключают от двигателя соединительную муфту.

- Открыв индикаторные краны, воздухом проворачивают машину, т. е. продувают ее, и закрывают индикаторные краны.

- Проверяют открытие газовыхлопа.

- Пускают машину в ход.

Для пуска легких двигателей операции производятся в такой последовательности.

- Агрегатом предварительной прокачки топлива прокачивают (30—40 сек.) топливную систему, удалив из нее воздух.

- Ставят маховик ручного и ручку гидравлического управления реверсивной муфты в положение переднего хода.

- Рычаг управления двигателем ставят на «Стоп».

- Включают агрегат предварительной прокачки топлива и масла до давления масла 0,5 кг/см2, сразу после чего воздухом пускают двигатель.

- Как только двигатель начнет работать, закрывают пусковой воздух и выключают агрегат предварительной прокачки топлива и масла. Максимальная длительность непрерывной работы агрегата не более 1 мин. Если через 30 сек. двигатель не завелся, агрегат выключают и после 2—3 мин. перерыва для охлаждения электродвигателя агрегата повторяют пуск.

После пуска двигатель прогревают, чтобы все детали, а также вода и масло прогрелись до соответствующих температур.

По окончании всех монтажных работ и швартовных испытаний судно считается готовым к ходовым испытаниям. Метод испытания главного двигателя на всем диапазоне мощностей у стенки завода.

Ходовые испытания

Перед выходом на ходовые испытания сдаточной команде, обслуживающей двигатель, сообщается состав испытаний, план выходов на испытания, суточный план и расписание на случай аварии. В соответствии с планом даются указания о времени подготовки двигателей, времени съемки с якоря и составе работающих механизмов. Даются также указания о необходимых периодических осмотрах, например:

- состояние затяжки анкерных связей обстукиванием производить перед швартовными испытаниями, через 200 час. работы двигателя, перед сдачей в эксплуатацию;

- наружный осмотр антивибратора и посадку его на конусе и шпонке — через первые 100 час. работы двигателя;

- проверку крепления рамовых подшипников — не реже чем через 50 час. работы двигателя, а также при подготовке его к длительной работе;

- при осмотрах движения проверяют состояние стяжных болтов среднего шарнира качалок;

- во избежание обводнения масла периодически проверяют наличие свободного стока воды из кронштейна (корыта) водяного насоса.

Во время похода без разрешения начальника контрольно-испытательной партии или механика завода-сдатчика запрещается пускать или останавливать работающий механизм, а также выполнять какие-либо переключения трубопроводов. Конструкция современных судовых двигателейДвигатель и любой механизм может быть остановлен мастером или рабочим без разрешения начальника контрольно-испытательной партии или механика завода-сдатчика только в случае угрозы аварии или опасности для жизни обслуживающего персонала.

Во время режимных ходов только начальник контрольно-испытательной партии или механик завода-сдатчика имеют право изменять режим работы и порядок испытания. Все замечания заказчика или инспектора передаются только через вышеуказанных лиц.

Регулировка двигателей. Регулирование двигателей производится при работе последних на винт на ходу при полной мощности.

Регулирование двигателей должно обеспечить:

- равномерное распределение нагрузок по цилиндрам, что проверяется по температурам выхлопных газов. Разность температур по цилиндрам допускается обычно не более 30—40° и только у некоторых типов двигателей до 60°;

- выравнивание давления вспышек по цилиндрам до разницы не более 4 кг/см2 и только у некоторых типов двигателей до 8 кг/см2;

- нормальные эксплуатационные параметры в соответствии с инструкцией на данный двигатель.

В результате регулировки фиксируются контрольные показатели работы двигателя на полной и максимальной мощности. Порядок регулировки двигателей на полной мощности.

- В период швартовных испытаний (при работе двигателя на малых оборотах и нагрузках) устраняют все отступления, возникшие и обнаруженные в процессе работы двигателя.

- Проверяют наличие и состояние всех штатных контрольно- измерительных приборов (манометров, термометров, пирометров, приборов сигнализации и т. п.). Приборы должны проходить контрольную проверку один раз в год.

- Подготовляют к работе индикаторы, пиметры, ручные тахометры, секундомеры. Проверяется срок годности приборов.

- Проверяют, соответствуют ли нужному качеству поступившие масло и топливо, сравнивая данные анализа и указания технических условий на двигатель.

- Устанавливают мерные бачки для замера расхода топлива. Предварительно производит тарировку (в литрах) мерных бачков обычно в присутствии представителей ОТК и лаборатории. Бачок заполняют топливом доверху. Определение объема производят сливом топлива из бачка в мензурку емкостью 0,5—1,0 л.

- Подготовляют таблицы и другие материалы для записи показания приборов.

- Подготовляют ртутные флютометры для замера наддува и водяной флютометр для замера противодавления на выхлопе. После окончания подготовительных работ судно выходит в море для регулировки двигателей на ходу.

При регулировке должны выполняться следующие условия.

- Замер параметров производится не ранее чем через полчаса после установления режима.

- Перед каждым снятием параметров индикатор и метр должны быть охлаждены, поршеньки их промыты спиртом или ацетоном и слегка смазаны моторным маслом. Регулировку двигателя можно производить различными способами, и в частности:

- изменением угла опережения подачи топлива за счет соответствующего смещения кулачной шайбы топливного насоса;

- изменением количества топлива, подаваемого в рабочий цилиндр, за счет изменения положения регулировочного болта толкателя всасывающего клапана топливного насоса.

Первый замер всех параметров (за исключением расхода топлива, противодавления и наддува) производится при 50 %-ной нагрузке двигателя, если у какого-либо цилиндра слишком высоки pt или tr (температура выхлопных газов), то сначала выполняется грубая подрегулировка.

Второй замер выполняют при нагрузке двигателя на 75—80 %. Операции регулировки те же, что и после первого замера. Затем нагружают двигатели на полную или близкую, к полной мощность (что грубо определяется по температуре выхлопных газов) и производят три серии замеров через каждые 20 мин. по следующим показателям:

- обороты в минуту n;

- температура выхлопных газов, град., (по цилиндрам и общая) tr;

- давление вспышек pz, показание пиметра pt температура масла и воды на входе и выходе, давление масла, воды и топлива;

- давление наддува, мм противодавление выхлопа, мм вод. ст. или мм рт. ст.;

- обороты турбовоздуходувки;

- температура засасываемого в двигатель воздуха;

- барометрическое давление, расход топлива, кг/час.

Первый из этих замеров выполняют через один час работы двигателя на полной мощности. В период регулировки недопустимо работать с перегрузкой двигателя, что проверяется по превышению сверхдопустимых tr, pz, расхода топлива и оборотов двигателя. После окончания регулировки качество ее проверяется работой двигателя на полной мощности в течение двух час. с замерами через каждые 30 мин. Рекомендуется через 5—10 мин. после выхода на полную мощность произвести замер pz с тем, чтобы не допустить работу двигателя со слишком высокими давлениями вспышки. При регулировке давления вспышек pz необходимо учитывать конструктивные особенности Обслуживающие системы главного дизелясистемы регулирования. На двигателях 9Д, 9ДМ и других поворот топливной шайбы на распределительном валу в сторону его вращения на один зуб повышает давление вспышки на 4—5 кг/см2. Выворачивание пробки толкателя топливного насоса на одну грань (⅙ оборота) повышает давление вспышки на 2—3 кг/см2, при этом приемное окно топливного насоса сокращается на 0,4 мм. До регулирования пробкой толкателя необходимо замерить приемное окно. Величина открытия приемного окна после регулировки должна остаться в допустимых пределах (табл. 16).

Для некоторых двигателей средней мощности поворот толкателя насос-форсунки на один оборот изменяет давление вспышки на 6—8 кг/см2. При завертывании толкателя на один оборот запас хода плунжера уменьшается на 2 мм. До регулировки необходимо проверить запас хода плунжера, величина которого допускается не менее 1,0 мм. Наличие перегрузки машины при работе двигателя можно проверить следующим образом.

Если наибольшая допустимая мощность на данных оборотах дизеля неизвестна, ее можно определить по формуле, исходя из условий работы двигателя с максимальным крутящим моментом, по формуле

- при условии:

где:

- Nд – допустимая мощность данного двигателя, л. с.;

- n – об/мин;

- Мкр – крутящий момент, кг·см.

Ниже приведены соответствующие данные для различных двигателей при оборотах свыше 60 % от полных.

Для некоторых двигателей средней мощности Nд равно от 1,33 n до 4,0 n.

Определяют действительную мощность сна данном режиме:

- при работе на винт — по расходу топлива.

Удельный расход топлива в г/э. л. с.-ч указывается в формуляре двигателя при работе по винтовой характеристике (табл. 15).

Определяют:

- R – часовой расход топлива двигателем (общий);

- k – объем мерного бачка, л;

- f — удельный вес топлива, кг/л;

- t — время расходования бачка, сек.

где:

- Nе — фактическая мощность, л. с.;

- ω — расход топлива, кг/л. с.-ч.

Например для двигателя средней мощности:

- ω = 0,185 кг/л. с.-ч,

- k – 15,1 л;

- f = 0,89 кг/л:

- t = 260 сек.

- при работе на генератор

где:

- А – сила тока, а;

- V – напряжение, в;

- η – коэффициент полезного действия генератора.

Проверяют наличие перегрузки машины по разности между допустимой мощностью на данных оборотах и действительной мощностью на данном режиме.

При наладке двигателя доводит до оптимальных значений все параметры и показатели его работы и производят необходимые проверки и регулировку узлов устройств и аппаратуры. Все испытания двигателей заканчивают на ходовых испытаниях, где фиксируют все параметры (давление, температуру, мощность, число оборотов и др.) и экономические показатели (расход топлива, масла, воды и др.). При испытаниях также определяют характер, амплитуды и частоту колебаний фундамента и двигателя гидроизмерительными приборами, вибрографами и виброметрами.

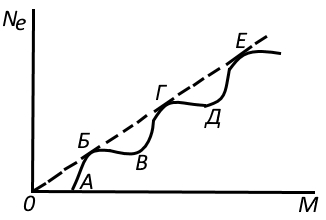

Крутильные колебания, достигающие опасной величины, можно фиксировать следующим образом:

- торсиографами — специальными приборами при непрерывном медленном изменении числа оборотов двигателя;

- тахографами, регистрирующими изменение угловой скорости вращения вала двигателя на его противоположных концах;

- приборами, регистрирующими мощность двигателя, которую можно определить при работе, а генератор электрической энергии или по расходу топлива. В нормальных условиях мощность двигателя повышается примерно пропорционально числу оборотов. Если же повышение числа оборотов не сопровождается соответствующим увеличением мощности (рис. 12, кривая с горизонтальными площадками Б, В и Г, Д в зонах критических чисел оборотов), это указывает на поглощение мощности системой вала в указанных зонах оборотов.

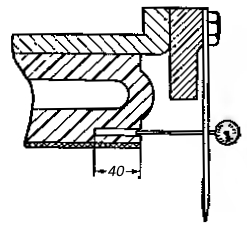

Если в установке работает муфта типа 2 ШМС или 4 ШМС, то при работе двигателя в запретной зоне или в случае дефектной работы амортизатора наблюдается резкое повышение температуры муфты. Шина муфты начинает работать как демпфер, и поглощаемая энергия выделяется в виде тепла. Нормально проверку производят антивибратором через каждые 750 час. работы. При нормальной работе муфты температурный перепад доходит только до 30°. При наличии ненормальностей температурный перепад повышается. Температурный перепад лучше всего определять игольчатой термопарой, для которой производят специальное сверление на глубину 40 мм сверлом диаметром 6 мм в торцовой части муфты (рис. 13). Замер температуры производят немедленно после окончания работы двигателя на интересующих оборотах с 50 %-ной нагрузкой по мощности.

Двигатели и вспомогательные механизмы как при достройке, гак и после ремонта, показавшие на ходовых испытаниях все экономические показатели и параметры в соответствии с заданными техническими условиями, считаются удовлетворительно прошедшими ходовые испытания. В табл. 16 приводятся показатели, которые должны быть получены при испытаниях некоторых типов двигателей.

После государственных испытаний производится ревизия механизмов, во время которой исправляют обнаруженные в период испытаний дефекты и окрашивают машинное отделение. Затем осуществляют контрольный выход продолжительностью примерно 2—4 час. преимущественно на полную мощность.

Неисправности в работе двигателей, способы устранения обнаруженных дефектов

Перечень таких неисправностей, а равным образом и способы их устранения для судовых двигателей приведены в табл. 17.