Безопасность на море, особенно на таком сложном и потенциально опасном типе судов, как танкеры, является первостепенной задачей. Учитывая перевозимые ими легковоспламеняющиеся грузы, вопросы предотвращения и эффективного тушения пожаров приобретают критически важное значение. Именно поэтому противопожарные системы судна представляют собой комплекс инженерных решений и организационных мер, направленных на своевременное обнаружение возгорания, его локализацию и ликвидацию с минимальным ущербом для экипажа, судна и окружающей среды.

Данный материал посвящен рассмотрению основных типов противопожарных систем, применяемых на танкерах, и особенностей их эксплуатации. Мы рассмотрим классификацию этих систем и общие требования, предъявляемые к ним международными и национальными регулирующими органами. Особое внимание будет уделено видам пожарной сигнализации, как первому рубежу защиты, а также принципам работы и особенностям эксплуатации водяных, парогазовых, жидкостных и пенных систем пожаротушения, включая системы высокократной пены. Понимание принципов действия, возможностей и ограничений каждой из этих систем является залогом эффективной борьбы с пожаром в случае его возникновения и обеспечения высокого уровня безопасности на борту танкера.

Классификация противопожарных систем и общие требования, предъявляемые к ним

Противопожарные системы входят составной частью в общую Противопожарные системы буксирных судовпротивопожарную систему защиты судов, направленную на предотвращение пожара, а также на его обнаружение, ограничение распространения и тушение. Противопожарная защита судов, помимо противопожарных систем и оборудования, включает:

- конструктивную противопожарную защиту;

- системы пожарной сигнализации;

- противопожарное снабжение.

По принципу получения служащего для тушения пожаров вещества противопожарные системы судна делятся на:

- системы водотушения, паротушения;

- системы инертных газов и жидкостного тушения (так называемые нехимические системы);

- системы пенотушения (воздушно-механического и химического) и углекислотного тушения (химические системы).

По способу тушения пожаров системы делятся на поверхностные и объемные. К первым можно отнести системы водотушения и пенотушения, действие которых при подаче вещества на поверхность очага пожара сводится к ее охлаждению и прекращению доступа кислорода воздуха в зону горения. К системам объемного тушения относятся:

- паротушение;

- система инертных газов (тушение продуктами сгорания топлива);

- системы жидкостного и углекислотного тушения.

Действие систем объемного тушения состоит в том, что вещества, подаваемые ими, заполняют свободный объем помещения и снижают в нем содержание кислорода. Вещества, подаваемые системами объемного тушения, смешиваясь с воздухом, уменьшают процентное содержание кислорода в атмосфере, окружающей очаг пожара (до 14-12 %), и делают горение невозможным.

Все противопожарные системы танкеров должны удовлетворять следующим общим требованиям:

- быть постоянно готовыми к действию (как во время хода, так и на стоянке судна);

- быть надежными и обеспечивать живучесть в аварийных условиях и в условиях пожара;

- при воздействии на очаг пожара исключать повторное возгорание или тление;

- обеспечивать местное и дистанционное управление;

- удовлетворять требованиям техники безопасности при эксплуатации.

Помимо прочего, требования к противопожарным системам определяются Правилами Регистра РФ в части противопожарной безопасности судов, обнаружения и тушения пожаров (как пассажирских, так и грузовых), а также общих противопожарных мер, соответствующих положениям Международной конвенции по охране человеческой жизни на море.

Для установления объема противопожарной защиты суда разделяются на следующие группы:

- пассажирские (перевозящие более 12 пассажиров);

- суда, приравненные к пассажирским, на которых сверх штатного экипажа размещается более 12 человек производственного персонала (линейные ледоколы, учебные суда, плавучие общежития и мастерские, экспедиционные и научно-исследовательские суда, промысловые перерабатывающие);

- сухогрузные суда;

- наливные суда (танкеры, баржи и лихтеры, нефтеперекачивающие и зачистные станции, нефтеналивные стоечные емкости);

- вспомогательные и специальные суда (портовые и вспомогательные ледоколы, буксиры, спасательные суда, пожарные суда, плавучие маяки, прочие вспомогательные суда, на которых сверх штатного экипажа размещается не более 12 человек);

- суда технического и портового флота;

- несамоходные и стоечные суда (дебаркадеры, несамоходные грунтоотвозные шаланды и др.).

Различные по важности Обеспечение живучести судна-газовозаобеспечения живучести судна помещения оборудуют различными противопожарными системами и средствами пожарной защиты в зависимости от назначения судна и требований Регистра РФ.

В зависимости от конструктивного исполнения противопожарные системы и оборудование подразделяются на:

- стационарные системы;

- и переносные установки.

Виды пожарной сигнализации

В данном пункте подробно рассмотрим какие виды пожарной сигнализации применяются на танкерах и других судах. Чтобы обнаружить очаг пожара в самом начале его возникновения, суда оборудуются пожарной сигнализацией. Особо необходима пожарная сигнализация для обнаружения пожара в помещениях, где почти не бывает людей (грузовые трюмы, кладовые, малярные и т. д.).

Судовая пожарная сигнализация подразделяется на:

а) сигнализацию обнаружения пожара, предназначенную для подачи сигнала с места возникновения пожара в центральный пожарный пост (ЦПП);

б) сигнализацию оповещения, предназначенную для уведомления экипажа, пассажиров и производственного персонала о возникновении пожара на судне;

в) сигнализацию предупреждения, предназначенную для уведомления экипажа и производственного персонала о пуске в действие одной из систем объемного пожаротушения.

Принцип действия пожарной сигнализации заключается в том, что установленные в помещениях извещатели, срабатывая при возникновении пожара, передают сигнал на станцию приема сигналов, которая размещается в ЦПП.

Световые или звуковые сигналы станции указывают вахтенному на помещение или район судна, где произошло загорание. Располагается ЦПП на мостике или постах управления, имеющих непосредственную связь с мостиком. По Правилам Регистра РФ продолжительность передачи сигнала от любого датчика-извещателя должна быть не более 1,5 мин.

На пассажирских и приравненных к ним судах сигналы о пожаре, принятые в ЦПП, должны дублироваться в помещении вахтенного или пожарного помощника капитана (если такие помощники на судне предусмотрены).

Наиболее распространена на судах электрическая пожарная сигнализация. Другим видом судовой пожарной сигнализации являются дымосигнальные автоматические системы обнаружения пожара. Автоматической пожарной сигнализацией обнаружения пожара оборудуются:

- жилые и служебные помещения;

- грузовые трюмы (сухогрузные);

- фонарные;

- малярные;

- кладовые легковоспламеняющихся материалов;

- насосные отделения (на танкерах).

Кроме того, на пассажирских судах устанавливают систему ручной Системы пожарной сигнализации и защиты на наливных судахпожарной сигнализации с датчиками сигналов, расположенными во всех доступных наблюдению помещениях. Судовая автоматическая пожарная сигнализация приводится в действие при повышении температуры либо появлении в данном помещении дыма.

Электрическая пожарная сигнализация имеет следующие основные части:

- датчики-извещатели, подающие сигнал о пожаре (чувствительные элементы датчиков могут иметь различный принцип действия: температурный, фотоэлектрический и др.);

- станции приема сигналов;

- систему электропроводов, соединяющих датчики-извещатели со станцией приема сигналов;

- источник питания, подающий электроэнергию во всю систему пожарной сигнализации.

Действие дымосигнальной системы обнаружения пожара основано на постоянном контроле задымленности воздуха в охраняемых помещениях сигнальными приборами. Воздух из помещения, двигаясь по трубопроводам диаметром не менее 12,5 мм, должен достигнуть ЦПП в течение 1,5 мин.

Обнаружение поступившего дыма производится с помощью фотоэлемента, реагирующего на затемнение света лампы, освещающей поток воздуха, который проходит через контрольный аппарат. В отдельных случаях проходящий из помещений воздух частично выпускают в ЦПП, чтобы вахтенный мог по запаху узнать о наличии дыма. О том, в каком именно помещении появился дым, вахтенный узнает по световому сигналу, подаваемому контрольным аппаратом. Это можно также установить по задымленности воздуха, выходящего из определенной трубки.

Дымовая сигнализация оповещения может быть выполнена с расположением извещателей-дымоощутителей непосредственно в охраняемых помещениях. В этом случае передача сигналов в ЦПП осуществляется по электрической сети.

Водяные противопожарные системы

В данном пункте рассмотрим как устроена и работает водяная противопожарная система на танкере и других типах судов. Судовые противопожарные водяные системы по способу воздействия на очаг пожара морской или пресной водой подразделяются на:

- систему водотушения, подающую мощные сплошные струи воды, направляемые ручными или лафетными пожарными стволами;

- спринклерную систему, создающую каплеобразный поток воды, подаваемый через автоматически срабатывающие спринклеры;

- систему водораспыления, подающую воду, распыленную до состояния мелкой пыли с помощью специальных водораспылителей;

- систему тушения мелкораспыленной водой, обеспечивающую подачу воды, распыленной до туманообразного состояния (диаметр раздробленных капель составляет 50-150 мкм);

- систему водяных завес, обеспечивающую подачу воды в виде сплошной водяной завесы или сплошного потока с помощью распылителей щелевого типа;

- систему орошения трапов и крюйс-камер, обеспечивающую подачу воды с помощью перфорированных труб и водораспыливающих головок щелевого типа.

Принцип тушения судовой системы водотушения основан на действии струи воды, сбивающей пламя. Скорость струи увеличивает ствол, присоединяемый к концу шланга, суживающаяся форма сечения которого преобразует статический напор в динамический. Система водотушения имеется на всех самоходных судах с главными двигателями мощностью 100 л. с. и более независимо от наличия на судне других средств тушения. Эта система состоит из:

- пожарных насосов;

- разводящего трубопровода;

- пожарных рожков;

- шлангов и стволов.

Система предназначена для тушения пожаров в жилых и служебных помещениях, на открытых палубах и платформах, а также для снабжения водой спринклерной системы, систем водораспыления, пеногенераторных установок и подачи воды на орошение переборок, конструкций и устройств. На пассажирских и приравненных к ним судах, где устанавливается два и более пожарных насоса, а также на прочих самоходных судах валовой вместимостью более 4 000 бр. рег. т водопожарная магистраль в районе надстроек должна выполняться по кольцевой системе. Количество насосов и давление у рожка должны соответствовать требованиям Регистра РФ, приведенным в табл. 1.

| Таблица 1. Требования Регистра РФ к насосам и давлению у рожка | ||||

|---|---|---|---|---|

| Валовая вместимость судна, рег. т | Пассажирские и приравненные к ним суда | Все прочие суда | ||

| Количество насосов | Давление у рожка, кгс/см2 | Количество насосов | Давление у рожка, кгс/см2 | |

| 300 и менее | 1 | 2,5 | 1 | 2,3 |

| От 301 до 1 000 | 2 | 2,8 | 1 | 2,6 |

| От 1 001 до 4 000 | 2 | 2,8 | 2 | 2,6 |

| Свыше 4 000 | 3 | 3,2 | 2 | 2,8 |

Стационарные пожарные насосы на самоходных судах должны приводиться в действие от источника механической энергии. Электрические и паровые приводы пожарных насосов должны обеспечивать работу насосов в любых условиях Безопасность эксплуатации суднаэксплуатации судна, в том числе при стоянке в порту. Стационарные пожарные насосы и их кингстоны размещаются ниже ватерлинии судна порожнем.

Насосы противопожарных систем, установленные в машинно-котельном отделении, должны получать воду не менее чем от двух кингстонов (днищевого и бортового); каждый из всех других насосов обеспечивается водой от одного самостоятельного кингстона.

Водопожарные насосы должны управляться с места установки и дистанционно (с ходового мостика). Суммарная производительность стационарных пожарных насосов (кроме аварийного) при указанном в табл. 1 давлении у рожка должна обеспечивать подачу воды через ручные пожарные стволы в количестве:

где:

- Q – длина судна, м;

- k – коэффициент для пассажирских и приравненных к ним судов, равный 0,016.

Величина m определяется по формуле:

где:

- L – длина судна, м;

- B – ширина судна наибольшая, м;

- H – высота борта до палубы переборок на миделе, м.

Пассажирские суда и суда, строящиеся на класс Регистра РФ со знаком F, удовлетворяют дополнительным требованиям к устройствам противопожарной защиты. Например, на пассажирских судах и судах, строящихся на класс Регистра РФ со знаком F валовой вместимостью более 1 000 рег. т, применяемые кингстоны, пожарные насосы и источники их питания должны располагаться в разных водонепроницаемых отсеках.

По практическим данным, водопожарные системы судов имеют общую производительность пожарных насосов в среднем 180 м3/ч: исключение составляют пассажирские и приравненные к ним суда, а также танкеры, которые могут иметь большую производительность насосов.

Давление в водопожарной системе должно быть не менее указанного в табл. 1 выше. Каждый стационарный пожарный насос должен обеспечивать подачу не менее двух струй воды при наибольшем диаметре стволов на данном судне. Диаметры ручных пожарных стволов должны быть не менее 12 мм, за исключением пассажирских судов ограниченного района плавания валовой вместимостью менее 100 бр. рег. т, на которых допускаются диаметры спрысков 10 мм. Диаметр спрыска ручных стволов для открытых палуб судов валовой вместимостью более 400 бр. рег. т, ледоколов и буксиров мощностью более 500 л. с., спасательных судов, плавучих доков должен быть равным 16 мм.

Рекомендуется к прочтению: Электрические и электрогидравлические рулевые машины

На судах специального назначения применяются спрыски ручных стволов диаметром 19-22 мм. Для повышения живучести системы на наливных судах предусматривается на напорной части водопожарной магистрали установка отсечных клапанов в надстройке юта перед выходом на открытую палубу, у кормовой переборки средней надстройки, у носовой переборки средней надстройки, через каждые 30-40 м длины открытой палубы между надстройками.

В условиях нормальной эксплуатации судна эти клапаны должны быть постоянно открыты. Пожарные рожки расположены на трубопроводе системы так, что присоединенные к ним шланги обеспечивают подачу двух струй воды от двух рожков в любую часть каждого помещения. При этом одна струя подается по одному рукаву, а вторая может быть подведена по двум таким же, как и первый, соединенным между собой. Исходя из этого и определяется количество пожарных рожков на судне.

Каждый пожарный рожок состоит из запорного клапана и стандартной присоединительной быстросмыкающейся гайки. Рожки, устанавливаемые на открытых палубах, снабжаются крышками, обеспечивающими быстрое открытие выходного отверстия для присоединения рукава. Длина рукавов:

- на палубе 20 м;

- в помещении – 10 м.

Пожарные рожки нумеруются (от носа к корме и снизу вверх), места их расположения должны быть освещены. В больших помещениях и длинных коридорах рожки должны быть удалены друг от друга не более чем на 20 м; наружные рожки располагаются на расстоянии не более 40 м один от другого. Трубопроводы системы водотушения имеют отличительные окрашенные суриком кольца шириной 50 мм.

Для надежной работы системы необходимо обеспечить постоянное наблюдение за ней. Проверка действия водопожарной системы должна производиться раз в неделю. При длительности рейса более одной недели проверка должна производиться перед выходом судна из порта, а последующие – раз в неделю в продолжение всего рейса.

При подготовке пожарной системы к действию необходимо путем внешнего осмотра убедиться в Трубопроводы, арматура и устройство судовых системисправности трубопроводов, рожков, пожарных шлангов и стволов и проверить работу предохранительных клапанов для исключения возможности повышения рабочего давления выше допустимого как в самом насосе, так и в пожарной магистрали. Запрещается использовать водяные системы для перекачки нефтепродуктов, масла или других воспламеняющихся жидкостей и для осушения отсеков, в которых могут оказаться остатки воспламеняющихся жидкостей. Для вывода водопожарной системы из действия необходимо остановить насос, спустить из всех трубопроводов воду и полностью их осушить. Клапаны пожарных рожков должны быть всегда в закрытом положении.

На судах, где постоянно поддерживается давление в системе водотушения с помощью аккумулятора давления – пневмоцистерны, необходимо следить за состоянием сальников штоков клапанов на пожарных рожках, которые должны быть всегда «расхожены» и иметь смазку. Особое внимание должно уделяться наличию на штатной соединительной арматуре резиновых прокладок.

При эксплуатации водопожарной системы в зимнее время нельзя допускать замерзания воды в ответвлениях, для чего нужно периодически на короткое время открывать все рожки, находящиеся под давлением и размещенные на участках, где температура ниже 0 °С. При длительном бездействии всей системы необходимо спустить воду из нее, а детали арматуры смазать снаружи и внутри техническим вазелином.

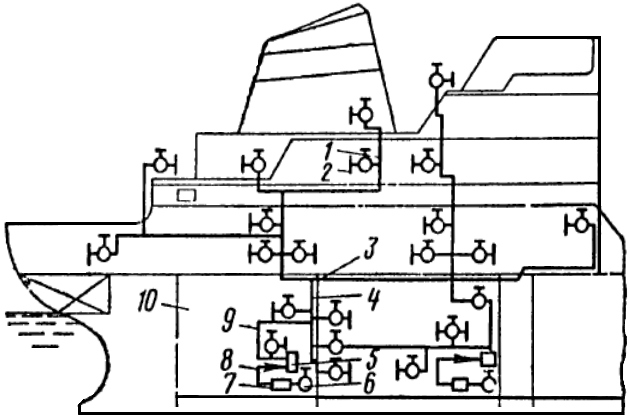

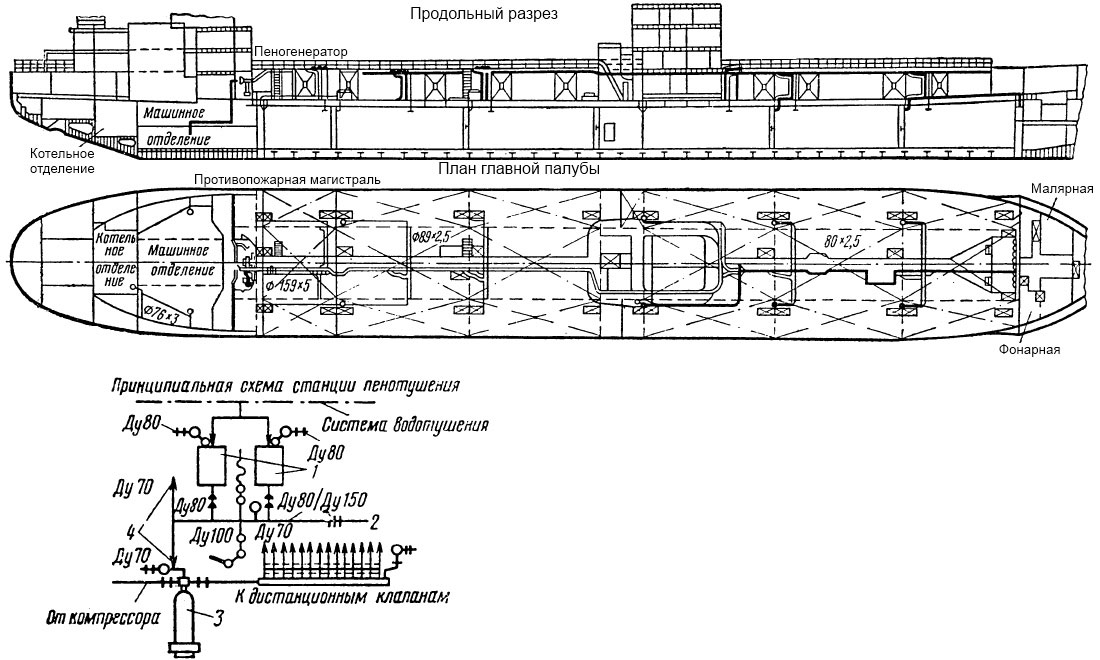

Наиболее распространенная схема системы водотушения изображена на рис. 1.

Система состоит из двух пожарных насосов 5 с приемными трубопроводами 8, напорной магистрали 3 и отходящих от нее отростков 1 на палубу и в помещения. Напорную магистраль, как правило, располагают под верхней палубой, чтобы предотвратить замерзание в ней воды. Каждый отросток заканчивается запорным клапаном с быстроразъемным соединением – пожарным рожком 2, к которому во время пожара подсоединяют парусиновый рукав со стволом на конце. Свернутый в кольцо рукав хранится в стальной корзине около рожка. На морских судах один из пожарных насосов работает постоянно, забирая воду через отдельный кингстон 6 и фильтр 7 и нагнетая ее по стояку 4 (вертикальной трубе) в магистраль 3. Таким образом, к пожарным рожкам всегда подведена вода с требуемым давлением. При отсутствии расхода воды через рожки или на другие потребности насос будет работать «на себя», т. е. перегонять воду через байпасный трубопровод 9, расположенный в машинном отделении 10, по замкнутому контуру. Число и расположение пожарных рожков должны обеспечивать подачу в любое место на палубе не менее двух струй воды. На специальных пожарных судах и буксирах, помимо рожков, устанавливают лафетные стволы, которые способны выпускать мощные водяные струи на другое горящее судно, находясь на расстоянии. Применяют пожарные насосы центробежного типа.

Спринклерная система устанавливается на пассажирских и приравненных к ним судах при втором способе Второй способ конструктивной защиты предусматривает установку во всех жилых и служебных помещениях автоматической спринклерной системы и автоматической системы пожарной сигнализации. К конструкции внутренних разделительных переборок никаких специальных требований не предъявляется.x конструктивной защиты. Свое название система получила от применения в ней спринклеров – распыливающих насадок с легкоплавким замком.

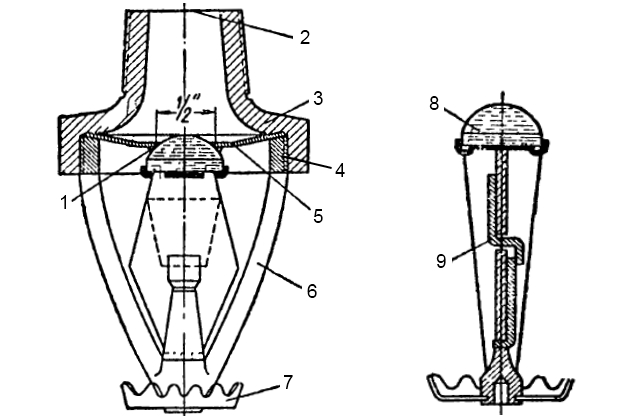

Спринклерная головка (рис. 2) состоит из корпуса 3, в который ввернуто кольцо 4, снабженное дужками 6.

В центре диафрагмы 5 имеется отверстие диаметром 12,7 мм, по периметру которого напаян припой‚ образующий седло 1 стеклянного колпака 8, служащего клапаном. Клапан 8 снизу поддерживается замком 9; части последнего соединены легкоплавким припоем, рассчитанным на температуру плавления:

- 79 °С;

- 93 °С;

- 141 °С;

- и 182 °С,

в зависимости от температурного режима помещения, а для жилых и служебных помещений – около 60 °С.

При повышении температуры в результате расплавления припоя замок распадается и клапан 8 открывается под давлением воды, подводимой к отверстию 2. Вытекающая вода, падая на розетку 7, разбрызгивается.

Спринклерные головки с металлическим замком имеют тепловую инерционность 0,5-1,5 мин, поэтому рекомендуется применение бульб-спринклеров, выполненных в виде стеклянной колбы, заполненной цветной легкоиспаряющейся жидкостью. Такая колба снижает тепловую инерционность спринклерной головки.

Трубопровод системы обычно заполняется сжатым воздухом, но при открытии хотя бы одного спринклера автоматически заполняется водой.

Радиус разбрызгивания воды спринклером 3-4 м, поэтому площадь палубы, орошаемая одним спринклером, не должна превышать 9 м2 при высоте помещения не менее 2,4 м. При меньшей высоте помещения величина защищаемой площади должна быть соответственно уменьшена.

В систему также входят:

- трубопровод;

- несущий спринклеры;

- контрольно-сигнальный клапан;

- пневмогидравлическая цистерна с автоматически включающимся насосом.

Пневмогидравлическая цистерна, например, с запасом рабочей воды 1 500 л (при обслуживании секции с числом спринклеров не более 40) находится постоянно под давлением и обеспечивает работу вскрывшихся спринклеров до начала подачи воды автоматически включающимися насосами. Устройство цистерны и ее автоматики такое же, как в санитарных системах водоснабжения.

В отдельных секциях допускается установка не более 250 спринклеров. Каждая секция спринклерной системы может быть расположена только в одной главной вертикальной противопожарной зоне судна.

Спринклерные системы, трубы которых постоянно заполнены водой, используются только в помещениях, имеющих в любое время года положительную температуру. Системы с трубами, постоянно заполненными воздухом, могут применяться в помещениях с положительной и отрицательной температурой. Для обеспечения нормального действия всех спринклеров главный питающий трубопровод системы соединяют с водопожарной системой судна.

Спринклеры располагаются на трубопроводе не более чем в 3 м друг от друга. Давление у всех спринклеров, включая самые удаленные и расположенные на высоте, должно быть не менее 1,5 кгс/см2 при этом расход воды через каждый вскрывшийся спринклер должен быть не менее 90 л/мин.

Контрольно-сигнальные клапаны должны быть установлены за пределами охраняемых помещений в специальных металлических выгородках или шкафах.

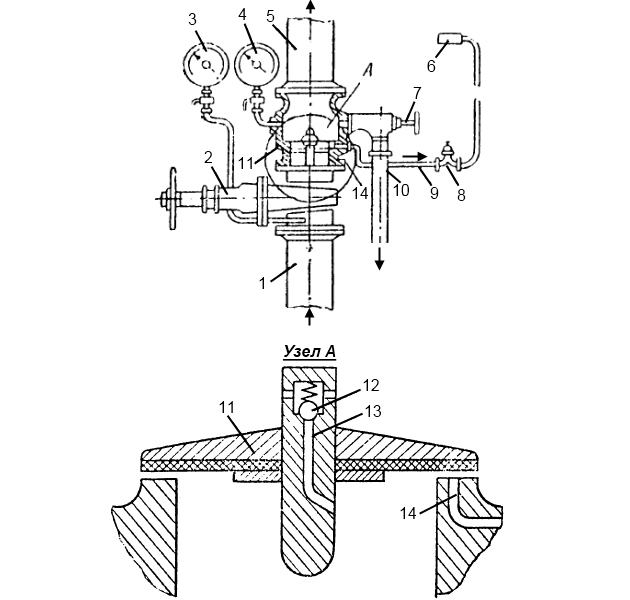

На рис. 3 изображен контрольно-сигнальный клапан, устанавливаемый на входе в трубопровод спринклерной системы, питающий секцию этой системы, расположенную в одном или нескольких помещениях.

В состоянии готовности системы трубопроводы 1 и 5 заполнены водой и клапан 11 находится на своем гнезде. Этот клапан перекрывает не только основной канал для прохода воды к спринклерам, но и канал 14 (имеющий под клапаном серпообразную форму), сообщающийся при помощи импульсного трубопровода 9 с водяной турбинкой сигнального колокола. Для компенсации небольших утечек, которые могут быть в трубопроводе спринклерной системы, в клапане 11 предусмотрен канал 13. Через этот канал и невозвратный клапан 12 вода поступает в пространство над клапаном 11, остающимся закрытым. При возникновении пожара и срабатывании хотя бы одной спринклерной головки давление воды в трубопроводе 1 резко падает, что приводит к открытию клапана 11. Поток воды устремляется к работающим спринклерам. Одновременно открывается и канал 14, по которому вода подходит к турбинке сигнального колокола. Возникает сигнал тревоги непосредственно у места установки контрольно-сигнального клапана, в ЦПП и в Машинное отделение и топливные бункерамашинном отделении.

Клинкет 2 служит для перекрытия спринклерного трубопровода при проверках системы и ремонтах, а также после срабатывания спринклеров, когда очаг пожара уже потушен. В рабочем положении клинкет должен быть постоянно открыт. Проверку исправности сигнализации осуществляют путем открытия запорного клапана 7 на сливном трубопроводе 10. Водяной сигнализатор 6 может быть заменен электроводяным, который срабатывает при повышении давления воды, подведенной по трубке 9, в результате чего сжимается сильфон и замыкаются контакты. Для отключения водяного сигнализатора предусмотрен клапан 8.

Контрольно-сигнальные клапаны устанавливаются за пределами охраняемых помещений в местах, позволяющих вести наблюдение за состоянием всех частей и особенно за показаниями манометров 3 и 4. Каждый контрольно-сигнальный клапан должен иметь табличку с обозначением секции и зоны, которые обслуживает данный клапан.

По Правилам Регистра РФ в помещениях, где имеются спринклеры, допускается не устанавливать извещатели пожарной сигнализации.

Система водораспыления предназначена для тушения пожаров в машинных и котельных отделениях, в помещениях, где применяется жидкое топливо 3-го разряда (дизельное топливо, мазут, смазочные масла). Она выполняется в виде систем нижнего и верхнего водораспыления, используемых для тушения пожара в нижней части отсека или вверху при затоплении отделения или аварии. Трубопроводы системы располагаются ярусами не менее чем через 5 м по вертикали (рис. 4).

1 – магистраль системы водотушения; 2 – клапан невозвратно-запорный; 3 – клапан предохранительный; 4 – труба от системы водотушения; 5 – звуковой сигнал; 6 – клапан быстродействующий; 7 – импульсный трубопровод системы нижнего водораспыления; 8, 9 – краны спускные; 10 – импульсный трубопровод системы верхнего водораспыления; 11 – трубопровод системы верхнего водораспыления; 12 – водораспылитель; 13 – трубопровод системы нижнего водораспыления; 14 – втулка палубная валикового привода; 15 – валиковый привод

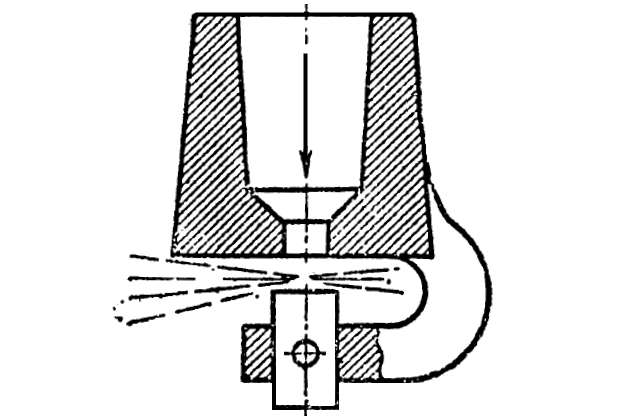

В кольцевом трубопроводе яруса установлены водораспылители (рис. 5), отстоящие друг от друга на расстоянии 1,2-1,5 м.

Наличие штифта в конструкции водораспылителя обеспечивает распыливание воды до состояния водяной пыли, выходящей из насадки в виде почти горизонтального веера. Диаметр выходного отверстия водораспылителя равен 3-7 мм. Напор воды при указанном типе распылителя составляет 40 м вод. ст. Водораспылители размещаются:

- под палубой защищаемого помещения;

- по всему сечению шахт машинно-котельных отделений выше расположения топливных и масляных цистерн и другого топливного оборудования;

- под плитами машинно-котельных отделений;

- над сточными колодцами и льялами;

- под платформами, цистернами и другим оборудованием машинно-котельных отделений, препятствующим попаданию распыленной воды на поверхности, по которым растекается жидкое топливо.

Трубопроводы системы имеют диаметр 15-40 мм и насадки, обеспечивающие подачу 0,2-0,3 л/с на 1 м2 площади орошаемой поверхности. Снабжаются они водой от независимых участков магистралей системы водотушения или от автоматически включаемого насоса; кроме того, предусматривается питание трубопроводов от противопожарной системы.

Трубопроводы системы водораспыления на судах должны быть постоянно заполнены водой до быстродействующих клапанов 6 (см. рис. 4). Импульсный трубопровод (от клапана 6 до спускных кранов 8) также заполнен водой. Открывая краны 8 (любой) и выпуская воду из импульсного трубопровода, обеспечивают срабатывание быстродействующего клапана 6, открывающего выход воды к распыливающим насадкам. Краны для спуска воды из импульсного трубопровода открываются непосредственно из помещения или дистанционно с палубы при помощи валикового привода 15.

Регистр РФ рекомендует применение автоматически действующей системы водораспыления. В этом случае система должна быть оборудована побудительными тепловыми элементами, установленными в охраняемых помещениях, которые при возникновении пожара должны подавать импульс для автоматического открытия запорных клапанов распределительного трубопровода и сигнал пожарной тревоги.

После срабатывания системы для приведения ее в дежурное положение необходимо закрыть спускные краны 8 на импульсном трубопроводе, заполнить этот трубопровод водой, что обеспечивает закрытие быстродействующих клапанов.

Система тушения мелкораспыленной водой (диаметр капель до 50-150 мкм) позволяет тушить различные нефтепродукты, хранящиеся в топливных цистернах и грузовых танках наливных судов. Мелкораспыленная вода может подаваться на поверхность очага пожара или охватывать весь объем охраняемого помещения. Практически вся подаваемая вода испаряется и образует паровую подушку, изолируя очаг пожара от кислорода воздуха. Для создания над горящей поверхностью паровоздушной прослойки, обедненной кислородом, необходимо подать 0,25-0,4 л/с воды на 1 м2 площади горения. Раздробление воды до туманообразного состояния обеспечивается применением сферических и полусферических распылителей с большим количеством отверстий диаметром 1-4 мм. Отверстий может быть 50-70 при их расположении в 2-8 рядов; при этом для качественного распыливания воды необходим напор не менее 40-50 м вод. ст.

Системы мелкораспыленной воды могут быть как стационарными, так и переносными. Последние рекомендуются Регистром РФ в целях повышения живучести системы, что особенно важно для танкеров, пожары на которых могут сопровождаться взрывами, выводящими из строя трубопроводы пожарной системы.

Расход системы мелкораспыленной воды определяется из расчета обеспечения одновременного тушения пожара в двух смежных наибольших по площади отсеках. Если предусматривается заполнение группы смежных отсеков инертными газами (продуктами сгорания топлива), то в расчет принимают площадь одного наибольшего отсека. В процессе эксплуатации системы необходимо:

- периодически (раз в неделю) осматривать систему и проверять плотность набивки сальников у клапанов;

- следить за чистотой распылителей, не допускать их засорения;

- проверять состояние трубопроводов арматуры включением в действие;

- раз в квартал, а также перед постановкой в ремонт и выходом из ремонта производить практическое испытание системы.

Такое испытание позволяет проверить работу распыливающих устройств, фактический расход и давление воды на каждой распыливающей насадке. Полученные результаты сравнивают с проектными или паспортными данными.

При подготовке системы к действию следует проверить легкость вращения штоков клапанов (и при необходимости «расходить» их) и убедиться в исправности труб, путевой арматуры, приборов и их креплений; в случае засорения распылителей – очистить их, а выявленные дефекты немедленно устранить.

Разобщительные клапаны на магистрали закрывают только при необходимости отключения отдельных участков системы; при готовности к действию клапаны должны быть открыты.

Система водяных завес используется для преграждения распространения огня в помещениях большого объема, в коридорах производственных помещений, а также для охлаждения водонепроницаемых дверей переборок класса А, имеющих изоляцию только с одной стороны. Для образования водяных завес применяются распылители щелевого типа, обеспечивающие образование сплошной водяной завесы или сплошного потока воды на охлаждаемых поверхностях.

Питание системы осуществляется от магистрали водотушения с расходом воды не менее 30 л/мин на каждый метр длины завесы. Управление водяными завесами, предназначенными для охлаждения переборки, может быть осуществлено с обеих ее сторон.

Регистр РФ рекомендует выполнять системы водяных завес автоматического действия.

Система орошения трапов и выходов предназначена для защиты людей при выходе из машинно-котельных отделений в случае пожара путем орошения всего пути выхода. Питание системы осуществляется от водопожарной магистрали. Регистр РФ рекомендует также предусматривать возможность питания от системы гидрофоров Системы охлаждения пресной и забортной водой на морских судахзабортной воды.

Управление системой орошения осуществляется из нижней части помещения перед выходом и снаружи, вблизи от входа. Для распыливания воды до туманообразного состояния применяются как водораспылители, так и перфорированные трубы. Ширина зоны орошения на высоте 2 м составляет не менее 0,5 м. Расход системы составляет 5 л/мин воды на 1 м2 площади переходных площадок и проекций трапов на горизонтальную плоскость.

Находящиеся в эксплуатации системы орошения трапов и выходов должны проверяться в действии. При выводе судна из эксплуатации и длительном бездействии систем необходимо осушить трубопроводы, высушить внутренние поверхности арматуры и густо смазать техническим вазелином регулировочные пробки, распылители и др. При расконсервации следует очистить смазанные поверхности арматуры и насухо протереть.

Системы парогазового тушения

Паровые и газовые противопожарные системы судна относятся к системам объемного тушения, так как рабочее вещество системы заполняет весь свободный объем закрытого помещения инертными для процесса горения парами или газами. В качестве рабочей среды в этих системах применяются:

- водяной пар – в системе паротушения;

- пары легкоиспаряющихся жидкостей – в жидкостных системах;

- углекислый и инертный газы – в системах тушения пожаров газами.

Методы парового и газового тушения опасны для людей, поэтому их не применяют в жилых помещениях судов; в служебных помещениях их можно использовать только при наличии предупредительной сигнализации, а также соблюдая все меры безопасности при использовании систем парогазового тушения на судне.

Система паротушения применяется для тушения пожаров в:

- грузовых трюмах сухогрузных и нефтеналивных судов;

- топливных и масляных цистернах;

- котельных и машинных отделениях;

- коффердамах;

- грузовых и насосных отделениях;

- глушителях главных двигателей;

- фонарных, малярных, кладовых багажа и в других подсобных помещениях;

- а также в помещениях для аварийных дизель-генераторов и пожарных дизель-насосов.

Давление насыщенного пара, применяемого в системе, составляет 6-8 кгс/см2. На станцию пожаротушения пар поступает от главных или вспомогательных котлов, а также с берега, из дока или с другого судна (при доковании и стоянке в ремонте). Для тушения пожара необходимо обеспечить подачу не менее 1,33 кг/ч пара на каждый 1 м3 помещения. Коллекторы станций паротушения должны получать пар по трубопроводам, независимым от других потребителей пара.

Система паротушения состоит из магистрального питательного трубопровода и ответвлений от него, заканчивающихся приспособлениями и устройствами для выпуска пара (насадками, шлангами со стволом и т. д.) и источника пара.

При горении жидких грузов пар вводится в верхнюю часть помещения, а при пожаре в сухогрузных трюмах – в нижнюю (0,8-1 м) от пайола трюма.

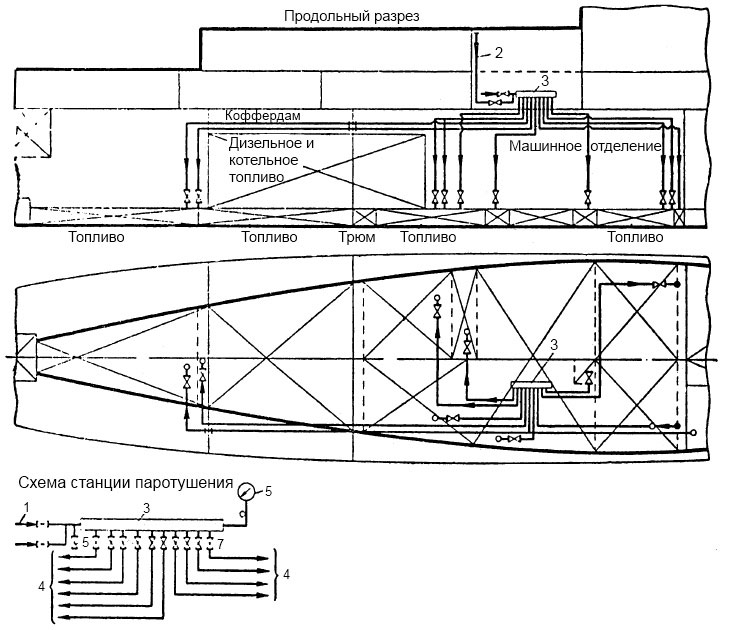

На рис. 6 показана принципиальная схема системы паротушения сухогрузного судна.

Пар по подводящему трубопроводу 1 направляется в распределительный коллектор 3. На последнем установлены манометр 5 и пробный кран 6. К коллектору может подаваться пар и от внесудового источника по паропроводу 2. Распределение пара по охраняемым помещениям в случае пожара производится открытием клапанов 7, в результате чего пар поступает в трубопроводы 4. Эти клапаны снабжаются отличительными надписями и окрашиваются в красный цвет.

Трубопровод паротушения должен быть изготовлен из стальных цельнотянутых труб, арматура – из стали или бронзы. Трубы, предназначенные для подвода пара от распределительных клапанов до охраняемого помещения, после изготовления должны быть гидравлически испытаны при двойном рабочем давлении, а по окончании монтажа – пари давлении, на 25 % превышающем рабочее.

Недостатком системы паротушения является возможность тушения пожара только в закрытом помещении, а также опасность применения пара при тушении угля, селитры и т. п. вследствие возможного образования гремучего газа и легких взрывчатых углеводородов.

Для судов, перевозящих легковоспламеняющиеся грузы, система паротушения применяется в качестве резервной, а основной противопожарной системой является система пенотушения.

Регистр РФ предъявляет также следующие требования к системе паротушения:

- количество отростков, через которые выпускается пар в охраняемые помещения, должно соответствовать объему помещения (например, при объеме помещения до 500 м3 – один отросток; при 500-1 500 м3 – два отростка; при большем объеме – три отростка). На наливных судах разрешается подавать пар по одному отростку независимо от объема грузового трюма;

- для грузовых трюмов минимальное значение внутреннего диаметра трубы, подающей пар в пределах обслуживаемого помещения, должно быть 25 мм, а для помещений небольшого объема – 15 мм (фонарные, малярные, глушители и др.);

- в целях повышения живучести системы на наливных судах магистральные паропроводы должны иметь отсечные клапаны, установленные у носовой и кормовой переборок средней надстройки и через 30-40 м длины магистрали между надстройками.

Систему паротушения следует полностью осматривать и приводить в действие не реже одного раза в месяц. О результатах осмотров делают записи в пожарно-контрольном формуляре. Все соединения в системе должны быть плотными, паропроводы – исправными и окрашенными в отличительные цвета. Нельзя допускать неплотного закрытия клапанов, появления свищей и разрывов паропроводов, нарушения их изоляции. Дефекты подлежат немедленному устранению. При невозможности устранить обнаруженные дефекты судовыми средствами необходимо принять временные меры и в ближайшем порту захода произвести ремонт.

Штоки клапанов и другие движущиеся Арматура судовых систем – классификация, особенности эксплуатациичасти арматуры паротушения должны быть всегда расхожены, сальники не должны давать пропусков. Нельзя допускать:

- засорения;

- замазывания краской;

- замерзания или ржавления выпускных концов паропроводов.

Запрещается закладывать их грузами и другими материалами. Клапаны постов управления паротушения должны быть под паром. Необходимо постоянно следить, чтобы на станциях паротушения манометры и пробные краники были в исправности. На танкерах невозвратно-запорные клапаны системы паротушения должны быть постоянно открыты на отростках к танкам, а главный клапан закрыт.

Наиболее распространенной системой газового тушения является углекислотная; внедряется система инертных газов.

Для тушения пожаров углекислоту применяют в двух видах:

- в обычном газообразном;

- туманообразном (снежном).

Если углекислота выходит из баллона, не имеющего сифона, то, будучи направлена вверх, она выходит в виде газа (образовавшегося еще в баллоне). При выпуске же углекислоты через сифонную трубку (или при положении баллона вентилем вниз) она, выходя под своим давлением, покидает баллон в жидком виде и, охлаждаясь у отверстия снаружи, переходит в туманообразное состояние или принимает вид хлопьев.

Углекислота при температуре 0 °С и давлении 35 атм обладает способностью сжижаться с уменьшением объема в 400-450 раз по сравнению с газообразным состоянием. При обратном переходе в газ она поглощает большое количество тепла, а при недостатке тепла газ непосредственно переходит в снегообразную массу, которая в свою очередь снова переходит в газ. Углекислота хранится в стальных баллонах, где ее пары при обыкновенной температуре имеют давление до 50 кгс/см2.

Читайте также: Судовые водоопреснительные установки и общие сведения о них

Сущность действия углекислотного газотушения сводится к разбавлению воздуха углекислым газом до снижения в нем процентного содержания кислорода, при котором горение прекращается. Так, при введении 28,5 % углекислого газа от объема помещения атмосфера этого помещения будет содержать:

- 56,5 % азота;

- и 15 % кислорода.

При содержании же кислорода в воздухе в количестве 8 % прекращается даже тление.

По Правилам Регистра РФ при пожаре нужно заполнять 30 % объема наибольшего сухогрузного трюма, а для машинных отделений – 40 % валового объема наибольшего охраняемого помещения (включая шахты) до уровня, на котором площадь горизонтального сечения шахт составляет 40 % и менее площади этого помещения, или 35 % валового объема наибольшего охраняемого помещения, включая шахты.

При определении потребного количества углекислоты для заполнения указанных объемов принимают, что 1 кг ее в свободном состоянии заполняет объем, равный 0,56 м3. Применяемая в углекислотных системах углекислота должна быть обезвожена и храниться на судне в стальных баллонах емкостью по 40 л. Наполнение баллонов производится из расчета 0,625 кг углекислоты на 1 л емкости баллона. Клапаны баллонов должны иметь конструкцию, исключающую самопроизвольное их открытие в условиях эксплуатации судна.

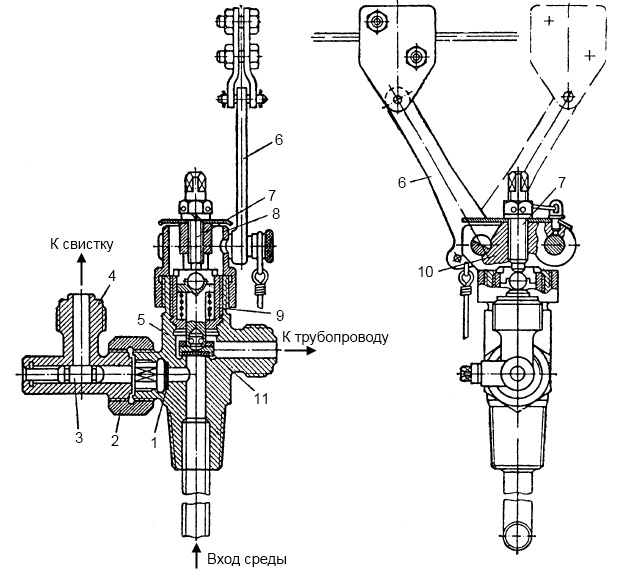

Конструктивно клапаны баллонов выполняются: двухседельными с сигнальным поршеньком (рис. 7) и с прорезными мембранами.

1 – мембрана предохранительная; 2 – муфта соединительная; 3 – поршень сигнальный; 4 – штуцер для присоединения предохранительного трубопровода; 5 – корпус головки; 6 – рычаг пусковой; 7 – винт нажимной; 8 – корпус затвора; 9 – втулка направляющая; 10 – рычаг поворотный; 11 – клапан двухседельный

Двухседельный клапан 11 головки углекислотного баллона при указанном на рисунке положении закрывает проход жидкой углекислоты через сифонную трубку, а в открытом положении, прилегая к верхнему седлу, препятствует движению ее вверх – в помещение углекислотной станции. Открытие клапана производится поворотом пускового рычага 6, который, воздействуя на нажимной винт 7, поднимает его, освобождая пружину, размещенную в направляющей втулке 9. Под действием пружины и давления углекислоты клапан 11 поднимается вверх, в результате чего углекислота поступает в трубопровод системы. В случае чрезмерного возрастания давления в баллоне (что может произойти при повышении температуры) до 175+15 кгс/см2 сила давления газа разрушит предохранительную мембрану, сдвинет влево сигнальный поршень 3, и углекислота станет выходить через штуцер 4 предохранительного трубопровода. При выходе углекислоты через предохранительный трубопровод в атмосферу подается звуковой сигнал, так как в выходном отростке предусмотрен свисток. При объединении нескольких баллонов в батарею устанавливают один общий свисток для всей батареи. О том, в каком именно баллоне произошел выпуск газа, узнают по красному хвостовику сигнального поршенька, вышедшему из своего гнезда.

Применение клапанов с прорезными мембранами Регистром РФ не рекомендуется, однако в случае их использования эта мембрана должна быть рассчитана на давление не менее 200 кгс/см2.

Устройства для открытия клапанов рычажного типа обеспечивают полное открытие клапана поворотом рычага на угол не более 90°. Диаметр клапанов, труб, соединяющих клапаны баллонов с групповыми коллекторами, а также сифонных трубок должен быть не менее 10 мм. Сифонные трубки имеют срез, не доходящий на 10-15 мм до днища баллона.

Если расчетное количество углекислоты превышает 1 400 кг, то при значительных размерах судна может потребоваться устройство двух станций углекислотного тушения, расположенных на максимально возможном удалении друг от друга.

Количество углекислоты, хранящейся в каждой такой станции, должно быть не менее 2/3 от полного расчетного количества. Станции углекислотного тушения имеют непосредственный выход на открытую палубу, Системы общесудовой вентиляции и кондиционирования воздухаснабжаются вентиляцией и тепловой изоляцией. На станции баллоны группируются в батареи с числом баллонов 10-12.

На рис. 8 представлена система углекислотного тушения с двумя станциями на сухогрузном судне.

1 – баллон с углекислотой; 2 – невозвратный клапан; 3 – гибкая или красномедная трубка; 4 – труба к коллектору; 5 – манометр; 6 – невозвратно-запорный клапан коллектора; 7 – коллектор; 8 – запорный клапан; 9 – невозвратно-запорный клапан воздушного трубопровода; 10 – трубопровод сжатого воздуха; 11 – трубопровод к охраняемому помещению; 12 – невозвратный клапан в охраняемом помещении; 13 – распределительный трубопровод в охраняемом помещении; 14 – сопло для выхода углекислоты; 15 – предохранительный трубопровод; 16 – свисток; 17 – трубопровод в МО

Система состоит из стальных цельнотянутых оцинкованных внутри труб диаметром от 12 до 25 мм, соединенных с углекислотными станциями и имеющих в охраняемых помещениях трубопроводы 11 диаметром 12-19 мм. Все соединения штуцерные. Отростки (сопла) 14 расположены в тех же помещениях, что и при паротушении, но находятся они в верхних его частях. Углекислотные станции расположены в отдельных помещениях в надстройке и на полубаке.

Температура воздуха в помещении станции должна быть ниже 40 °С. При большей температуре давление в баллонах возрастет, что может вызвать утечку углекислоты. Углекислотные баллоны 1 соединены трубопроводом с коллектором 7, на котором установлены невозвратно-запорные клапаны 6, открывающие доступ углекислоте к определенным помещениям. Для продувки системы к коллекторам подключают трубопровод сжатого воздуха 10 (подключение съемное).

Надежная работа системы обеспечивается при движении углекислоты на всем ее пути без испарения. Поэтому проходные сечения коллекторов и труб не должны быть больше суммы проходных сечений выпускных отверстий в головках баллонов, вскрываемых одновременно. При этом сечения труб должны пропускать в охраняемое помещение машинных отделений 85 % расчетного количества газа в течение 2 мин, в помещения с сухим грузом и другие, не содержащие жидкого топлива, – в течение 10 мин.

Углекислота в помещениях выпускается через сопла-насадки, суммарная площадь которых не должна быть более 80 % площади сечения трубопровода, подводящего углекислоту. В помещениях площадью менее 20 м2 может быть установлено одно сопло. Размещаются сопла в верхней части трюмов и твиндеков в сухогрузных трюмах и ярусами (при высоте помещения более 5 м) в машинно-котельных и производственных помещениях.

Для поддержания углекислотных систем в постоянной готовности к действию необходимо:

- ежедневно осматривать углекислотные баллоны и их крепление;

- раз в месяц проверять чистоту трубопроводов и сопел, производя продувку их сжатым воздухом;

- раз в месяц проверять подвижность перепускных и пусковых клапанов на трубопроводах;

- два раза в год проверять наличие углекислоты в баллонах.

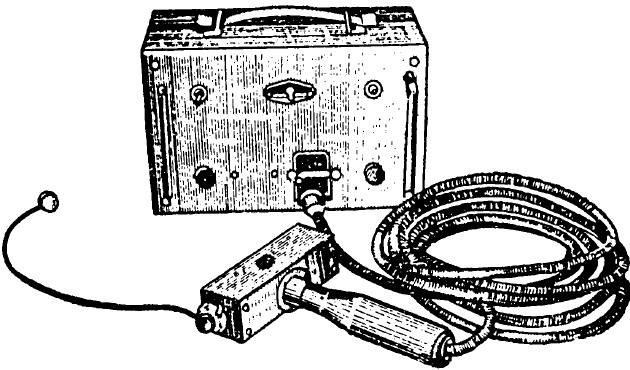

Допустимая утечка углекислоты (до 10 %) из баллонов определяется при взвешивании баллонов не реже одного раза в год. Вместо взвешивания утечку углекислоты можно определить при помощи уровнемера ИУ-7Б (рис. 9).

Он обеспечивает бесконтактное измерение уровня жидкости в закрытых сосудах при помощи радиоактивного изотопа кобальта с погрешностью измерения уровня ±10 мм при температурах наружного воздуха до 25 °С. Прибор состоит из:

- усилителя,

- счетчика,

- источника гамма-лучей малой активности, который помещается в металлическом цилиндре, закрепленном на конце скобы.

Скоба соответствует форме периметра баллона и позволяет измерять уровень при диаметрах до 220 мм. Скоба и источник гамма-лучей соединены с усилителем, который имеет небольшие размеры. Во время работы его держат в руке. Для определения уровня углекислоты скобу прибора перемещают вдоль баллона; при этом брать скобу за конец, окрашенный в красный цвет, и приближать его к себе ближе чем на 50 см запрещается. При достижении границы жидкости с газообразной средой поступающий со счетчика сигнал возрастает, в результате чего загорается контрольная лампочка на приборе. По окончании работы изотоп Co60 надо уложить в контейнер, который должен находиться на расстоянии не менее одного метра от места постоянного пребывания людей.

Также не реже двух раз в год производится проверка тросовой системы пуска и предохранительных клапанов коллекторов и баллонов. Для продувки трубопроводов используют сжатый воздух давлением 6-8 кгс/см2. При этом проверяют все сопла, неисправные снимают и чистят, после чего устанавливают на свои места. Следует обращать внимание на то, чтобы сопла устанавливались на свои места, так как иногда в той же установке могут быть сопла различных диаметров. При продувке соединения трубопроводов проверяют и при необходимости подтягивают.

Углекислотные баллоны должны быть окрашены в черный цвет. Место клеймения не окрашивается, оно обводится белой линией шириной 10-12 мм и покрывается лаком для лучшей видимости клейма. На цилиндрической части баллона желтой краской наносится надпись «Углекислота».

Преимущества углекислотного пожаротушения:

- можно тушить горящее электрооборудование, так как углекислота имеет низкую проводимость;

- углекислота не вызывает коррозии металла;

- углекислота сохраняет огнегасительные свойства в течение длительного времени;

- углекислотная система может применяться для тушения различных химических веществ, в частности при наличии в них карбидов, негашеной извести и легковоспламеняющейся жидкости.

Недостатки углекислотного пожаротушения:

- необходимость большого числа баллонов для хранения углекислоты;

- высокая первоначальная стоимость оборудования;

- необходимость затрат на зарядку баллонов;

- необходимость автоматической сигнализации;

- невозможность пребывания людей в горящем отсеке при действии углекислотной установки;

- не поддается тушению углекислотой ряд веществ, способных гореть в инертной среде, например, хлопок, киноленты и др.

Для устранения такого недостатка, как громоздкость и большая масса баллонов с жидкой углекислотой, на судах последних лет постройки (в том числе на судах типа ро-ро) практикуется хранение всего запаса углекислоты в общей емкости при температуре, обеспечивающей давление не более 25 кгс/см2.

Для этого имеется специальная холодильная машина, расположенная в помещении станции углекислотного тушения. Испаритель холодильной машины вмонтирован в емкость хранения углекислоты.

Включение в действие такой системы дистанционное, с центрального противопожарного поста.

Системы инертных газов на современных танкерахСистема инертных газов применяется в качестве основного средства тушения пожаров на сухогрузных судах и в качестве предупредительного – на нефтеналивных судах. Система обеспечивает снижение содержания кислорода до 8 % по объему.

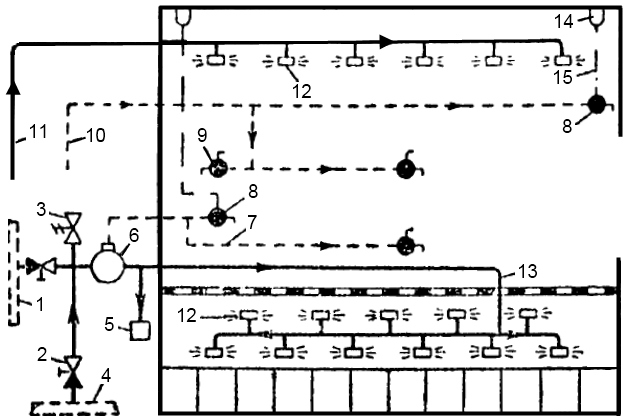

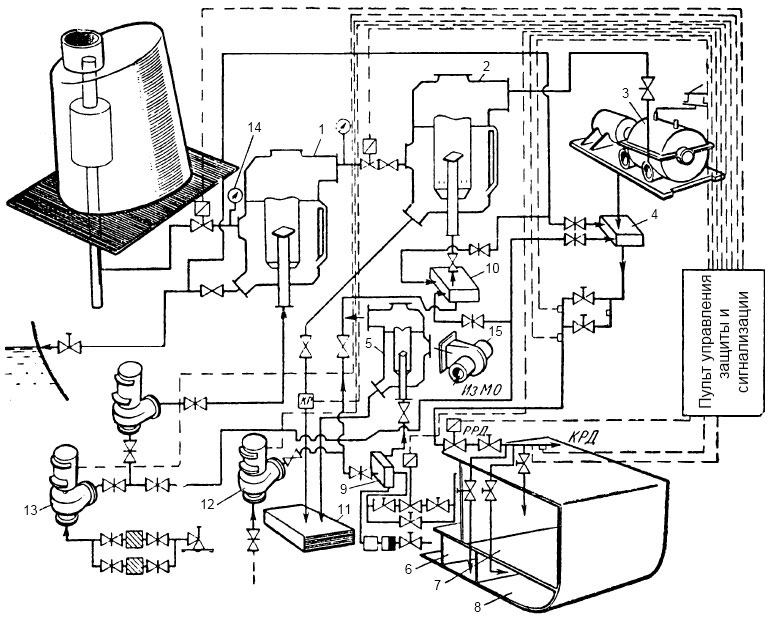

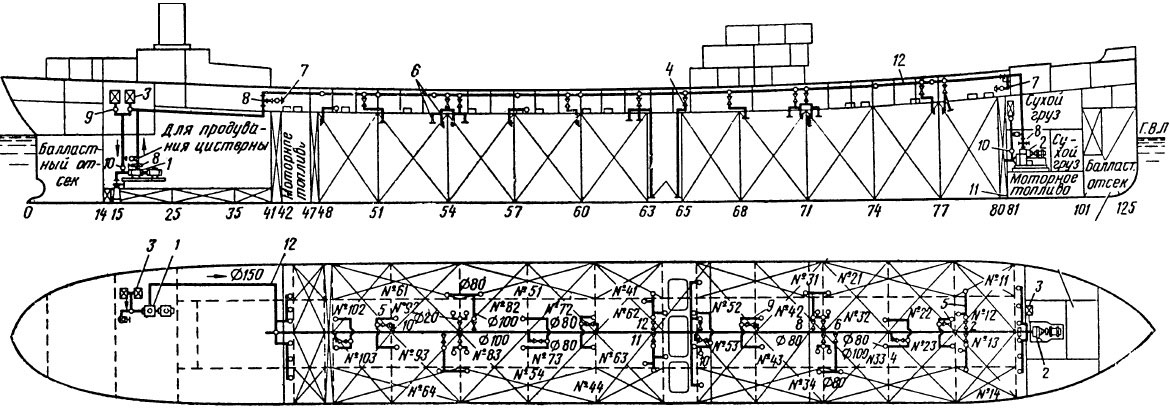

На рис. 10 приведена схема системы инертных газов танкера «Крым».

1 – циклонно-пенный охладитель и очиститель дымовых газов; 2 – циклонно-пенный абсорбер; 3 – нагнетатель газа; 4 – охладитель газа; 5 – циклонно-пенный десорбер; 6 – коридор второго дна; 7 – грузовой танк; 8 – второе дно; 9 – нагреватель раствора; 10 – охладитель раствора; 11 – бак с раствором LiCl; 12 – электронасос для раствора LiCl; 13 – охлаждающий электронасос; 14 – манометр; 15 – электровентилятор

Принцип действия систем основан на использовании отходящих дымовых газов главного котла, которые последовательно охлаждаются, очищаются от продуктов неполного сгорания и двуокиси серы, осушаются и затем подаются в грузовые танки и смежные с ними балластные отсеки и коридор труб в двойном дне. Охлаждение от 120 до 35 °С происходит в циклонно-пенном охладителе.

Производительность системы 18 000 м3/ч превышает максимальную производительность выгрузки, составляющую 15 000 м3/ч, что обеспечивает некоторое избыточное давление газов в танках, которое поддерживается автоматически. В рейсе инертные газы, находящиеся под давлением над поверхностью груза (в пределах 200-900 м вод. ст.), уменьшают потерю нефтепродуктов от испарения.

В системе инертных газов танкера «Крым» для осушения газов применяется водный раствор хлористого лития (LiCl). Они осушаются в циклонно-пенном абсорбере при прохождении слоя пены хлористого лития толщиной 0,3 м. Снижение влажности газов (с 90 % до состояния с точкой росы в 15 °С), подаваемых в танки (особенно в порожние), снижает разрушение металлических Принципы проектирования конструкций корпуса суднаконструкций корпуса судна от коррозии.

В системе инертных газов могут быть использованы отходящие дымовые газы не только котлов, но и двигателей внутреннего сгорания или специально установленных на судне газогенераторов.

Так как в высоконапорных нагнетателях инертные газы оказываются нагретыми до 25 °С, то для их охлаждения установлены поверхностные охладители, через которые прокачивается забортная вода двумя центробежными насосами. В процессе эксплуатации системы происходит обводнение раствора хлористого лития (начальная его концентрация 42 %), что приводит к потере влагопоглотительных свойств раствора. Поэтому обводненный раствор должен пройти регенерацию. Основным аппаратом системы регенерации является циклонно-пенный десорбер, обслуживаемый электровентилятором и нагревателем рассола.

Система инертных газов в целом обслуживается системой автоматического управления, контроля и сигнализации, которая осуществляет местный и дистанционный пуск и остановку оборудования, контроль и регулирование параметров работы системы, защиту и аварийную сигнализацию.

Помимо обеспечения взрывобезопасности танкеров, при заполнении грузовых танков инертными газами возможна мойка по замкнутому циклу (без опасности взрыва от зарядов статического электричества), при котором значительно уменьшается количество нефти, сбрасываемой в море.

Системы жидкостного тушения

Жидкостное тушение применяют при пожарах в:

- грузовых танках и насосных отделениях судов;

- топливных цистернах;

- а также в грузовых трюмах сухогрузных судов.

В качестве огнегасительной жидкости Регистр РФ рекомендует смесь, состоящую из бромистого этила (73 %) и тетрафтордибромэтана (27 %). Система, в которой применяется указанная смесь, известна под названием системы СЖБ.

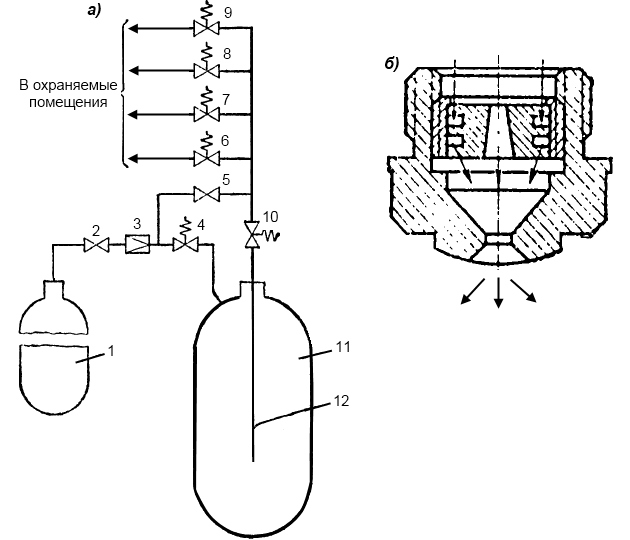

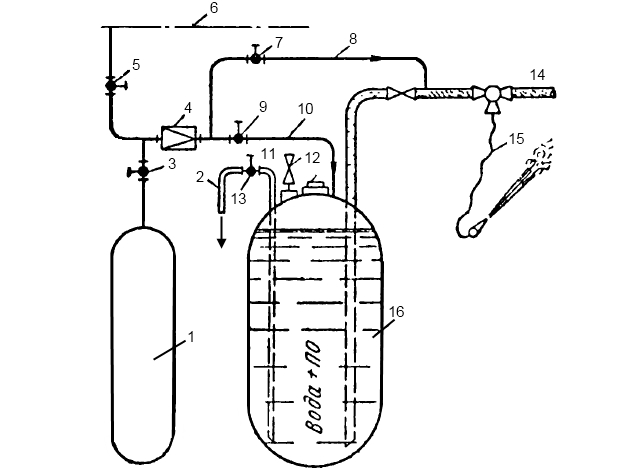

Схема станции СЖБ приведена на рис. 11, а.

Огнегасящая жидкость находится в баллоне 11, а сжатый воздух, необходимый для работы системы, – в баллоне 1. При возникновении пожара или опасном повышении температуры в каком-либо из контролируемых помещений (если управление системой автоматическое) импульс от термоизвещателя поступает на обмотки электромагнитных клапанов 4 и 10 и на обмотку соответствующего клапана 6-9 раздаточной магистрали. Электромагнитные клапаны открываются. Клапан 2 всегда находится в открытом положении (закрыт только при ремонте). Таким образом, воздух из баллона 1 проходит через редукционный клапан 3, где его давление снижается до 5-10 кгс/см2, в баллон 11 и вытесняет огнегасящую жидкость в сифонную трубку 12 – в раздаточную магистраль.

При дистанционном управлении те же операции выполняются путем переключения соответствующих тумблеров на посту управления системой. По окончании работы системы вручную открывают клапан 5 и продувают магистраль сжатым воздухом. В нормальном положении клапан 5 закрыт.

Предлагается к прочтению: Конструкции водоопреснительных установок и типы, применяемые на судах

Расход огнегасящей жидкости для машинных помещений – не менее 0,215 кг на 1 м3 валового объема помещения. Плотность ее 1,59 г/см3. Степень заполнения баллонов принимается 0,75-0,85 л жидкости на 1 л объема. Емкость воздушного баллона и давление сжатого воздуха должны обеспечить однократный выпуск расчетного количества огнегасящей жидкости. Конечное давление воздуха в баллоне должно быть не менее 5 кгс/см2. Выпуск жидкости в охраняемое помещение должен обеспечиваться в течение не более 1 мин.

Распылители системы (рис. 11, б) располагаются в верхней части обслуживаемого помещения. Для помещений высотой 5 м предусматривается двухъярусное размещение распылителей; давление у наиболее удаленных из них должно быть не менее 3 кгс/см2.

При обслуживании системы необходимо:

- контролировать газоанализатором пропуски огнегасящего состава внутри станции пожаротушения СЖБ, а также принимать меры для устранения пропусков;

- следить, чтобы температура в помещении станции не поднималась выше 40 °С и не опускалась ниже 2 °С;

- не реже одного раза в квартал осматривать выходные концы труб и арматуры и продувать систему сжатым воздухом;

- раз в три месяца проверять работу предупредительной сигнализации в охраняемых отсеках;

- раз в четыре года проводить внутреннее освидетельствование баллонов для хранения огнегасящей жидкости.

Системы пенотушения. Высокократная пена

В системах пенотушения в качестве рабочей среды используется пена. Это дисперсная структура, состоящая из множества пузырьков (ячеек), заполненных газом. Химическая пена, получаемая из пенопорошка в результате химической реакции, представляет собой систему пузырьков, заполненных углекислым газом.

Что такое воздушно-механическая пена?

Воздушно-механическая пена – это механическая смесь воздуха с водой и пенообразователем.

Пенообразователи как при химической реакции, так и при механическом введении в жидкость позволяют стабилизировать ячеисто-пленочную структуру и замедлять ее разрушение. Пенообразователь понижает поверхностное натяжение, что замедляет утонение и разрыв жидких пленок. Для пожаротушения применяют пенообразователи, обеспечивающие максимальную устойчивость пены только при определенной ее концентрации.

Расчетная концентрация пенообразователя для воздушно-механической пены принимается равной 2-4 от объема воды. Наиболее распространены пенообразователи ПО-1А и ПО-1Д. В качестве стабилизаторов пены, входящих в пенообразователь или пеногенераторный порошок, используют:

- экстракт лакричного корня;

- костный клей;

- щелочные мыла и другие вещества.

Химическую пену на судах получают в пеногенераторах, включаемых в водопроводную или рукавную линию.

Российская промышленность выпускает пеногенераторы ряда конструкций. Принципиально они представляют собой открытые пенообразующие аппараты, в которые засыпают сухой порошок и подают воду от водяной магистрали.

По конструкции пеногенераторы делятся на имеющие смесительные камеры и не имеющие их. К первым относятся пеногенераторы:

- «Промет» («Тремасс»);

- «Вуакориз» («Геф»);

- «Иффа» и другие,

ко вторым:

- ПГ-100;

- ПГ-50;

- ПГ-25 системы Мажаева;

- «Вато» и др.

Пеногенератор (рис. 12) состоит из бункера 4, в который при пожаре засыпают порошок, корпуса 2 и эжектора 9.

1 – патрубок для подвода воды; 2 – корпус; 3 – крышка; 4 – бункер; 5 – сетка; 6 – кольцо уплотнительное; 7 – клапан невозвратный шаровой; 8 – пружина; 9 – эжектор

Горловина бункера, сообщаясь с эжектором, перекрывается шаровым клапаном 7, удерживаемым в верхнем положении пружиной 8. Засыпав в бункер пенопорошок, открывают разобщительный клапан на трубопроводе подвода воды к эжектору из пожарной магистрали. Поток воды, проходя через узкую часть эжектора, создает в этом месте разряжение. Клапан 7 открывается, и порошок подсасывается из бункера. В пенопроводе порошок растворяется, образуя пену.

Недостатком пеногенераторов является неподготовленность их к немедленному действию, так как герметически закрытые банки с порошком вскрывают при возникновении пожара. Загрузить бункер пенопорошком заблаговременно нельзя ввиду его высокой гигроскопичности, которая приводит к слеживаемости и образованию комков. Хранят пенопорошок в герметически закрытых металлических банках (массой примерно по 20 кг).

Наряду с пеногенераторами применяют пеноаккумуляторы – аппараты того же назначения и аналогичного принципа действия, но с меньшим рабочим объемом. В них можно заранее загружать пенопорошок и в связи с этим быстро приводить в действие.

Применяются пенопорошки:

- единая смесь, состоящая из сернокислого алюминия Al2(SO4)3 с примесью каолина и бикарбоната натрия NaHCO3, обработанного экстрактом лакричного корня;

- две раздельные смеси порошков – сернокислый алюминий с примесью каолина (кислотная часть) и бикарбоната натрия с лакричным экстрактом (щелочная часть).

Порошки проверяют не реже одного раза в полгода. При снижении кратности пены ниже пяти их заменяют.

По Правилам Регистра РФ производительность системы химического пенотушения должна быть достаточной для покрытия в течение 10 мин слоем пены толщиной 100-225 мм площади палубы наибольшего из обслуживаемых системой помещений, а на танкерах – для покрытия суммарной площади наибольшего танка и смежных с ним. Расчетная толщина слоя пены для танкеров зависит от сорта нефтепродуктов и составляет:

- для бензина 225 мм;

- керосина и лигроина 175 мм;

- мазута 100 мм.

На судах, находящихся в эксплуатации, применяются системы химического и воздушно-механического пенотушения. На новых и строящихся судах предпочтение отдается системам, вырабатывающим воздушно-механическую пену, что связано с рядом недостатков химического пенотушения.

На рис. 13 приведена схема системы химического пенотушения, установленная на одном из танкеров.

Она предназначена для борьбы с пожаром в Подготовка грузовых танков газовозовгрузовых танках, коффердамах, в котельном и машинном отделениях. Система состоит из двух пеногенераторов ПГ-100 1, магистрали 2 с отростками во все обслуживаемые помещения, а также в машинно-котельное отделение 4 и к двум рожкам на главной палубе, из распределительной коробки и баллона сжатого воздуха 3 (30 кгс/см2) емкостью 40 л. Пеногенераторная станция и пост ее управления расположены в специальном помещении в средней надстройке, где размещается пенопорошок в банках. Производительность пеногенераторов до 100 л/с обеспечивает покрытие пеной слоем в 22,5 см наибольшего отсека и смежного с ним помещения в течение 10 мин. Магистральный трубопровод изготовлен из стальных, оцинкованных с двух сторон труб. Все отростки имеют дистанционные клапаны, управляемые путем подачи незамерзающей жидкости, находящейся под давлением воздуха, поступающего из баллона. Эта жидкость подводится к клапанам по специальным трубкам, идущим от распределительной коробки станции. К месту пожара пена подается от рожков по шлангам в любое место судна. При длине пенопровода до 40 м образуется более качественная пена.

Следует отметить, что для получения качественной химической пены необходимо определенное время для протекания реакции, поэтому наименьшая длина трубопровода (от станции пенотушения до выхода в охраняемое помещение) при его диаметре не менее 70 мм должна быть 30 м (при скорости движения пены 3-6 м/с). С другой стороны, при длине трубопровода 60-80 м происходит значительное разрушение пены. Комкование порошков при хранении затрудняет их полное использование. Кроме того, наличие комков в порошке, подаваемом в пеногенератор, создает угрозу закупоривания арматуры системы во время ее действия. Едкость пыли порошка при зарядке генератора, особенно в закрытом помещении, затрудняет обслуживание и вынуждает производить смену членов экипажа, обслуживающих систему, через каждые 5-8 мин. Все это, а также относительно высокая стоимость порошков, применяемых для получения химической пены, объясняет преимущественное применение на судах систем воздушно-механического пенотушения.

Для получения воздушно-механической пены используется пенообразователь ПО-1 и его модификации – ПО-1А и ПО-1Д. Пенообразователь ПО-1 изготавливается из вещества, содержащего не менее 44 % сульфокислот, костного клея, технического едкого натра и этилового спирта-сырца. По внешнему виду это жидкость темно-коричневого цвета с плотностью 1,12-1,14 г/см3 при температуре 20 °С.

ПО-1 имеет срок годности до 10 лет. Так как он замерзает при температуре – 8 °С, то уже при – 2 °С из-за повышенной вязкости транспортировать его по трубам нельзя.

Пенообразователь ПО-1А содержит:

- не менее 20 % алкилсульфата натрия;

- не более 5 % сульфата натрия;

- не более 1,6 % несульфированных соединений по отношению к активному веществу.

Пенообразователь ПО-1Д содержит 26-29 % рафинированного алкиларилсульфоната (РАС) на основе сульфокислот керосиновых фракций.

Для предотвращения испарения воды и выпадения осадков пенообразователи необходимо хранить в помещениях с температурой не выше 25 °С. Низкие температуры не оказывают отрицательного влияния при хранении, так как при оттаивании пенообразователи ПО-1 восстанавливают свои качества. В сочетании с водой (пресной или морской) эти пенообразователи образуют эмульсию (дисперсную систему), состоящую из двух несмешивающихся жидкостей. Пресная вода, имеющая низшую электропроводимость, используется в системах для тушения пожаров работающего электрооборудования.

Системы воздушно-механического пенотушения позволяют получать воздушно-механическую пену внутренним или внешним пенообразованием. Внутреннее пенообразование применяется в станциях систем, предназначенных для тушения сравнительно небольших пожаров остатков нефтепродуктов, работающих электромашин и т. д. Внешнее пенообразование применяется главным образом при тушении пожаров в грузовых отсеках танкеров, машинных и котельных отделениях и других аналогичных помещениях.

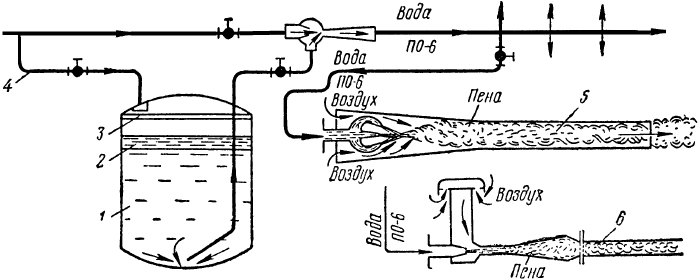

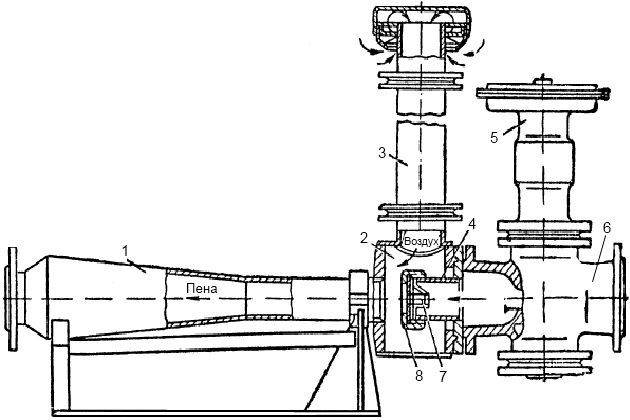

На рис. 14 приведена схема станции системы пенотушения для получения воздушно-механической пены с внутренним пенообразованием.

1 – баллон со сжатым воздухом; 2 – сливная труба; 3, 5, 7, 9, 13 – запорные клапаны; 4 – редукционный клапан; 6 – трубопровод системы сжатого воздуха на судне; 8 – трубопровод подачи сжатого воздуха для пенообразования; 10 – трубопровод подачи сжатого воздуха для вытеснения жидкости из резервуара при пуске системы в работу; 11 – предохранительный клапан; 12 – наливная горловина; 14 – пенопровод; 15 – гибкий шланг; 16 – резервуар со смесью воды и пенообразователя

На станции тушения размещается резервуар (для надежности системы ставят два резервуара), в котором находится смесь пенообразователя с водой в требуемой пропорции. Для вытеснения смеси из резервуара и образования пены на станции установлен баллон со сжатым воздухом, сообщенный с судовой магистралью сжатого воздуха. Требуемое для процесса пенообразования и вытеснения смеси давление воздуха определяется сопротивлением трубопроводной сети и обычно не превышает 5-10 кгс/см2 при длине трубопроводов до 50 м. Для снижения давления воздуха до требуемого в системе предусматривается редукционный клапан. Пуск сжатого воздуха в резервуар и трубопровод, соединенный с сифонной трубкой, находящейся в резервуаре, обеспечивает за местом входа воздуха в трубку образование пены. Начавшийся процесс пенообразования в трубопроводе завершается при выходе потока в атмосферу из наконечника гибкого шланга или отростка стационарного трубопровода. Для дозировки требуемых количеств смеси воды и пенообразователя с воздухом используются дросселирующие устройства в виде шайб, сопел или отверстий в стенке трубы. В последнем случае отверстия могут быть в сифонной трубке (в той ее части, которая находится над уровнем жидкости в резервуаре).

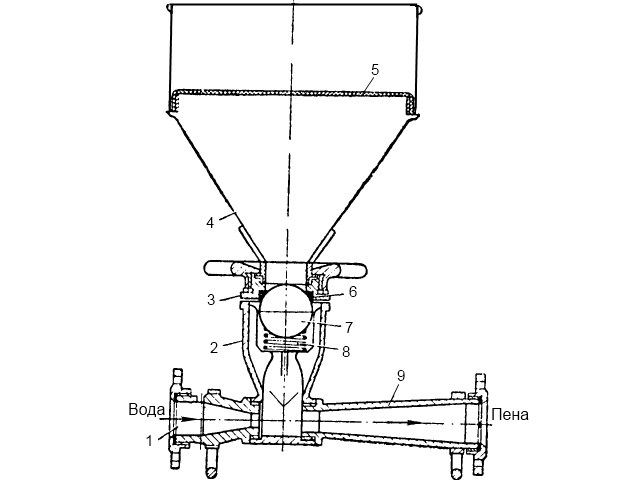

В системе с внешним пенообразователем (рис. 15) вода и пенообразователь хранятся раздельно.

На станцию тушения подводится трубопровод 4 от магистрали системы водотушения. Эта вода используется для образования эмульсии, состоящей из пенообразователя и воды, и вытеснения пенообразователя к месту его смешивания с водой. Чтобы в резервуаре 1, где хранится пенообразователь, не было смешивания воды с пенообразователем, устанавливается рассеиватель 3, обеспечивающий равномерное растекание воды, а сверху пенообразователя находится слой буферной жидкости 2, выполняющей роль поршня и изолирующей воду от пенообразователя.

Выдавленная водой пенообразующая жидкость вне резервуара встречается с водой (меньшего давления вследствие ее дросселирования), поступающей по трубопроводу к месту образования эмульсии.

Эмульсия образуется при помощи специальных смесителей или обеспечивается дозирующими устройствами, установленными на трубопроводах, подающих воду и пенообразователь. Как смеситель, так и дозирующие устройства должны обеспечить в эмульсии ~4 % пенообразователя по объему. Далее эмульсия направляется к воздушно-пенным стволам, в которых она смешивается с воздухом, т. е. образуется пена.

Будет интересно: Обеспечение безнакипной работы водоопреснительной установки и высокой чистоты получаемого дистиллята

Воздушно-пенные стволы могут быть переносными ручными 5 и стационарными 6. Первые бывают с эжектирующим устройством и без него. Наличие у ствола эжектора позволяет за счет энергии воды подсасывать воздух. В безэжекторных стволах подача воды и пенообразователя совершается по одному трубопроводу.

Ручные стволы развивают производительность до 8 м/мин пены. Качество получаемой в них пены не зависит от расстояния, на которое она подается в пределах судна.

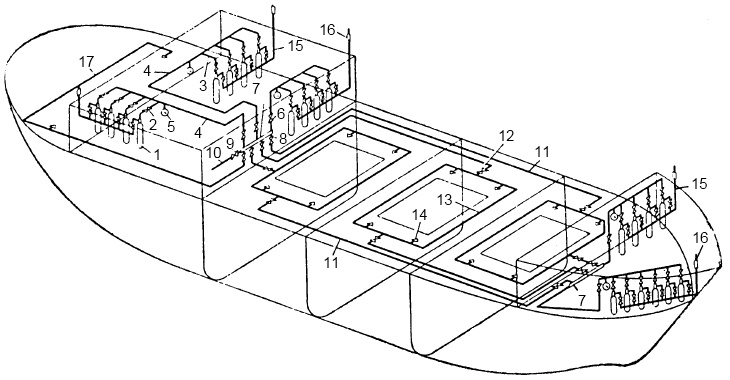

На рис. 16 приведена схема системы воздушно-механического пенотушения танкера, имеющего носовую и кормовую станции (для судов с валовой вместимостью более 4 тыс. рег. т).

Кормовая станция будет действовать при подаче насосом 1 воды под давлением до 10 атм, отбираемой из кингстона 11, во всасывающий трубопровод и жидкого пенообразователя из цистерн 3 через пусковые 9 и дозирующие 10 краны. Смесь воды с пенообразователем нагнетается через задвижку 8 в магистраль 12 и через отростки и задвижки 5 с дистанционным управлением – к стационарным пеновоздушным стволам 4, расположенным в охраняемых отсеках. В этих стволах смесь воды и пенообразователя, соединяясь с воздухом, образует пену, которая через пеносливы 6, представляющие собой дырчатые трубы, поступает в танки. Дистанционное управление осуществляется не только со станций, но и из рулевой рубки, в которой установлен щит, соединенный с воздушными баллонами. От щита к каждому дистанционному клапану на трубопроводе системы отходит трубка с Dу = 10 мм, по которой подводится сжатый воздух под давлением до 30 кгс/см2, обеспечивающий срабатывание привода клапана.

Для переносных пожарных шлангов и пенообразователей система снабжена полугайками Рота 7. Носовая станция системы работает от насоса 2 и конструктивно выполнена аналогично кормовой станции. Для увеличения живучести системы на основной магистрали установлены разобщительные клинкетные задвижки, управляемые с переходного мостика. Количество эмульсии пенообразователя (около 4 %) обеспечивается установкой дозирующей диафрагмы. Носовая и кормовая станции связаны между собой трубопроводами, от которых отходят отростки диаметром 80 и 100 мм. Для приведения системы в действие пуск электродвигателей насосов 1 и 2 может быть осуществлен не только со щитов, расположенных в самих станциях, но и из рулевой рубки.

После каждого стационарного воздушно-пенного ствола: установлены разобщительные мембраны из алюминиевой или свинцовой фольги толщиной 0,09-0,2 мм, обеспечивающие герметичность танков и предотвращающие проникновение газов по трубопроводу в помещения станций. При пуске пены в отсек мембраны разрываются.

На рис. 17 приведен стационарный ствол для получения воздушно-механической пены.

Когда при помощи пневматической системы управления открывается дистанционно управляемый клапан 5, смесь воды с пенообразователем входит через патрубок 6, заполняя патрубок 4, на конце которого имеются крылатка 7 и сопло 8. Крылатка обеспечивает перемешивание пенообразователя с водой. Смесь насыщается атмосферным воздухом, подсасываемым потоком из воздухопровода 3, в камере смешения 2 и затем в пенном стволе 1. Образующаяся воздушно-механическая пена из стволов через раструбы пенослива поступает на поверхность горящей жидкости. В отдельных случаях в охраняемые помещения пену подают через перфорированные трубы, что обеспечивает равномерное покрытие поверхности горящей жидкости. Чтобы пена не разрушалась при ее проходе через отверстия перфорированных труб, диаметр этих отверстий должен быть не менее 30-50 мм при шаге 100-150 мм. Производительность стволов достигает 100-130 м3/мин. Эти стволы бывают лафетными или устанавливаются непосредственно на палубе.

Интенсивность подачи воздушно-механической пены на 1 м2 площади охраняемого помещения, расчетное время непрерывной работы системы и запас пенообразователя должны соответствовать данным, приведенным в табл. 2.

| Таблица 2. Параметры для подачи воздушно-механической пены | ||||

|---|---|---|---|---|

| Разряд нефтепродуктов | Примерный перечень нефтепродуктов | Интенсивность подачи пены, л/с на 1 м2 | Расчетное время непрерывной работы системы, мин | Общее количество запаса пенообразователя на судне в процентах к расчетному количеству |

| 1 | Сырая нефть, бензин, лигроин, бензол, толуол | 1,5 | 5 | 600 |

| 2 | Сырая нефть, керосин, легкие дизельные топлива, легкие масла | 1,25 | 5 | |

| 3 | Дизельное топливо, мазут, смазочные масла | 1,0 | 5 | 400 |

Согласно Правилам Регистра РФ расчетная пенопроизводительность системы воздушно-механического пенотушения для грузовых отсеков танкеров вычисляется из условия покрытия пеной двух смежных наибольших по площади или трех отсеков, если на судне системой паротушения не обеспечивается подача требуемого по расчету количества пара. Расчетную пенопроизводительность системы можно также определять из условия покрытия пеной одного наибольшего по площади наливного отсека танкера, если на судне предусмотрено использование инертных газов для заполнения свободных объемов наливных отсеков, что является предупредительным противопожарным мероприятием. Эти газы получают использованием отработавших газов двигателей внутреннего сгорания, котлов или специальных генераторов газа. При этом содержание кислорода не должно превышать 7-8 % по объему, а температура 50 и 40 °С соответственно для сухогрузных и Специальные системы наливных судовналивных судов.

Для машинных и производственных помещений производительность системы вычисляется из условия покрытия пеной помещения наибольшей площади, когда на судне имеется возможность проведения предупредительных мероприятий (заполнение свободных отсеков инертными газами). В противном случае производительность системы должна быть достаточной для покрытия пеной площади двух смежных наибольших по величине отсеков.

Во избежание разрушения пены трубопроводы не должны иметь резких поворотов и перепадов сечений. Скорость движения эмульсии должна быть не более 4 м/с, а скорость движения пены – не более 8 м/с (рекомендуемая – 4-6 м/с). Магистральный трубопровод, подающий эмульсию к воздушно-пенным стволам, на танкере прокладывается под переходным мостиком и защищается от повреждений. Повышение живучести магистрали достигается постановкой на ней отсечных клинкетов и клапанов через каждые 30-40 м между надстройками, а также по одному клапану у кормовой и носовой переборок средней надстройки. Между двумя отсечными клапанами устанавливают сдвоенные пожарные рожки с внутренним диаметром 70 мм для присоединения пожарных шлангов с воздушно-пенными стволами. Расстояние между рожками по длине судна должно быть одинаковым и не превышать 20 м. Отсечные клапаны в условиях нормальной эксплуатации должны быть открыты.

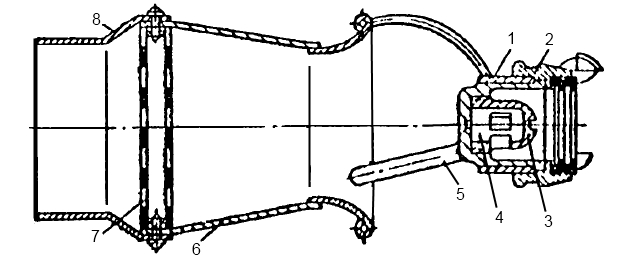

Находит широкое распространение высокократная пена, являющаяся новым средством пожаротушения на судах. Пену получают из эмульсии с тем же пенообразователем ПО-1, но повышенной концентрации (6 %). Для этого вместо обычных воздушно-пенных стволов применяют специальные пеногенераторы типа ПГВ, вырабатывающие пену с кратностью 100-120 и выше.

Пеногенератор (рис. 18) состоит из:

- распылителя,

- диффузора,

- и пакета из двух мелкоячеистых сеток.

1 – распылитель; 2 – быстросмыкающаяся гайка для присоединения пожарного рукава; 3 – вихревая камера распылителя; 4 – сопло распылителя; 5 – соединительные дуги; 6 – диффузор; 7 – пакет сеток; 8 – направляющая насадка

Эмульсия выбрасывается из распылителя на сетки в мелкораспыленном виде и покрывает их тонкой пленкой. Одновременно струя увлекает в диффузор воздух из атмосферы, который выдувает из пленки пенные пузырьки, вследствие чего и образуется 100-120-кратная пена. Пеногенераторы высокократной пены бывают стационарными и переносными, производительность их от 100 до 2 000 л/с и более.

Преимущества использования высокократной пены для тушения пожаров на танкерах делают ее применимой для судов всех типов и назначений. Наибольшая эффективность достигается при использовании в помещениях и отсеках, где она действует как средство объемного тушения.

Для получения высокократной пены рекомендуется применять переносный ручной пеногенератор типа ПГВ-600М или генераторы пены высокой кратности другой конструкции, согласованной с представителем Регистра РФ (табл. 3).

| Таблица 3. Характеристики пеногенератора ПГВ-600М | |

|---|---|

| Кратность пены | 100 |

| Давление перед пеногенератором, кгс/см2 | 4-6 |

| Расход воды, л/с | 5-6 |

| Расход пены, л/с | 600 |

| Максимальный расход пенообразователя при концентрации 6 %, л/с | 0,36 |

В табл. 4 приведены нормативы систем высокократного пенотушения.

| Таблица 4. Нормативы систем высокократного пенотушения | |||

|---|---|---|---|

| Судовые помещения | Интенсивность подачи раствора, л/мин 1 м2 | Расчетное время непрерывной работы, мин | Общее количество запаса пенообразователя на судне в процентах к расчетному количеству |

| Трюмы, предназначенные для перевозки сухих грузов | 4 | 15 | 300 |

| Машинно-котельные отделения, в которых расположены механизмы или котлы, работающие на жидком топливе, а также другие подобные помещения, в которых может возникнуть пожар жидкого топлива | 6 | 15 | 300 |

| Грузовые отсеки нефтеналивных судов при подаче пены извне для нефтепродуктов I, II и III разрядов | 4,5 | 5 | 600 |

Интенсивность подачи высокократной воздушно-механической пены дана для пены, полученной из 6 %-ного раствора пенообразователя ПО-1 в морской воде; при этом кратность пенообразования должна быть 100:1.

Выполнение на ряде танкеров пенотушения без разводки труб по отсекам повышает их надежность и живучесть, так как это исключает самопроизвольное разрушение мембран, устанавливаемых на ответвлениях труб при доводке их в танки, а также позволяет использовать лафетные стволы большей производительности и дальнобойности.

Эксплуатация системы воздушно-механического пенотушения включает:

- общее наблюдение и уход за системой;

- подготовку ее к действию;

- обслуживание во время работы;

- вывод из действия.

Общее наблюдение и уход за системой заключаются в:

- систематическом осмотре трубопроводов, арматуры, путевых соединений, резервуаров, баллонов со сжатым воздухом и щитов дистанционного управления;

- наблюдений за показаниями манометров с целью предупреждения снижения давления в воздушных баллонах;

- регулярной проверке пенообразователя на кратность пены.

Если показания анализов отрицательные, пенообразователь следует заменить. Кроме того, в помещениях станций пенотушения следят за температурой, не допуская ее понижения ниже 3 °С, за состоянием работающих мембран.

При подготовке системы к действию необходимо проверить наличие пенообразователя в резервуарах и воздуха в воздушных баллонах, работу дистанционных клапанов и клинкетных задвижек со щита дистанционного управления и с места их установки, нормальное рабочее положение запорных клапанов и клинкетов и легкость вращения штоков всей запорной арматуры.