Обслуживание котлов производится по регламенту. При обслуживании необходимо систематически продувать влагоотделительные устройства фильтры пневматических систем; следить за герметичностью, давлением в трубопроводах и уровнем рабочей среды в насосном баке гидравлических систем. В случае отклонения регулируемых параметров за установленные пределы проверять исправность задающих устройств регуляторов и при необходимости изменять их настройку.

Последнее допускается производить только с разрешения старшего механика. При ухудшении качества процесса регулированияПроцесс регулирования. Требования к процессу регулирования необходимо снизить нагрузку котла и проверить действие главных регуляторов, золотников топливных блоков, регуляторов вспомогательных механизмов и устройств (питательных насосов, вентиляторов и т. п.); выявленные дефекты устранить.

Каркас, обшивка и изоляция

Ремонт каркаса в основном сводится к замене части или целиком отдельных (группы) балок углового или таврового сечения, пораженных коррозией более чем на 30%. Балки, имеющие остаточные деформации, подлежат замене. Поврежденную часть балки вырезают кислородной резкой, балку зачищают от наплывов, брызг и пр., и приваривают новую. Перед удалением негодной балки (части балки) или узла следует предусмотреть надежный подпор во избежание деформации конструкцииМетоды упрочнения и повышения долговечности деталей и котла.

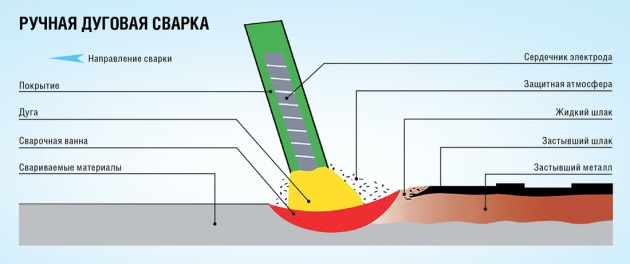

Сварку выполняют ручным электродуговым способом, полуавтоматическую — под слоем флюса в среде углекислого газа. В основу каркаса, кроме прямых и изогнутых балок, входят листы, кницы, планки, ребра, полукольца и другие, которые при их замене приходится размечать по шаблонам или вычерчивать с учетом припусков на обработку и сварку. При сварке следует строго соблюдать последовательность наложения сварочных швов (по технологическому процессу) во избежание возникновения значительных усадочных напряжений.

Читать далее: История водолазного дела в России

Для щитов обшивки по разметке сверлят отверстия, приваривают новые шпильки и планки для крепления изоляции. В последнее время каркас и обшивку предохраняют от коррозии гидростойкой эмалью К0813 после предварительного фосфатирования и металлизации напылением защитного металла пистолетом. Внутренние поверхности узлов каркаса и обшивки покрывают изоляцией — асбестовым картоном толщиной 10—20 мм, листы которого закрепляют с помощью планок проволочными скобами с шайбами.

Кирпичная кладка и топочные устройства

Кладку кирпичей производят на мартеле, разведенном водой или жидким стеклом, тщательно промазывая кирпичи и асбест с обеспечением толщины швов 3±1 мм. Чтобы повысить пластические свойства мертеля ВТ-1 и ШТ-1, в него добавляют пластификатор — раствор кальцинированной соды и сульфитно-спиртовую барду.

К обшивке кирпичи крепят на направляющих вдоль фронта или чаще болтами. Их укладывают так, чтобы стык двух кирпичей закрывался кирпичом последующего ряда. Зазоры между кирпичами и отверстия под головку болта тщательно заделывают мертелем.

Судовые котлы и котельные установкиОбслуживание котлов включает в себя и полный ремонт. При полной замене кладки сначала удаляют изоляционный слой, затем весь крепеж. Все детали заменяют новыми. Кладку начинают вести с поддона, предварительно выложив его асбестовым картоном толщиной 10 мм, стены также покрывают асбестовым картоном на силикатном клее. Кладку стен ведут снизу-вверх, начиная с углов. Стесанные поверхности кирпича, слегка отбитые углы и кромки следует укладывать внутрь стен.

Швы должны иметь перевязки в полкирпича и быть заполнены мертелем. После крепления каждого кирпича отверстия под головки болтов заполняют мертелем. Амбразуры выкладывают специальным фасонным кирпичом после предварительной сортировки и тщательной взаимной подгонки. Кладку ведут по шаблону, базой которого является временно установленная форсунка. Футеровку делают по чертежу.

После окончательной кладки все ее поверхности покрывают слоем огнеупорной обмазки. Затем приступают к сушке, которую выполняют постепенно в определенной последовательности согласно рекомендациям Правил технической эксплуатации котлов (если нет инструкции).

Важной работой является правильная центровка форсунки, так как если ее ось не параллельна осям коллекторов, то факел будет направлен в трубы или в под кирпичной кладки. Это повлечет за собой перегрев труб или преждевременный износ пода. Центровку форсунки можно выполнять с помощью шаблона.

Ремонт дутьевых устройств слагается из замены части или всего воздухопровода, пораженного коррозией. Вставляемую часть воздухопровода приваривают или закрепляют замком, если материал небольшой толщины. Воздухонаправляющее устройство чаще всего подвергают правке, лопасти регистров при значительном износе или деформации заменяют новыми, восстанавливают легкость их движения при управлении вручную и с помощью сервомоторов.

В значительной степени коррозированные части корпуса воздуходувок (вентиляторов) вырезают с последующей постановкой вставок сваркой. Негодные лопатки рабочего колеса заменяют, закрепляя новые сваркой. При этом лопатки следует подбирать с одинаковой массой, чтобы уменьшить неуравновешенность колеса. Восстанавливают валы и заменяют негодные подшипники качения. После ремонта рабочего колеса производят его балансировку. Дутьевое устройство проверяют в процессе испытания и сдачи котла.

Читать далее: Правильный уход за больным

Обслуживание котлов. Котельная арматура

Рабочие поверхности фланцев без прокладок или с металлическими прокладками должны быть тщательно отшлифованы. После проточки толщина фланцев не должна уменьшится более чем на 20% первоначальной. Металлические прокладки должны быть проверены по плите, не иметь рисок и вмятин на уплотняющихся поверхностях.

В случае, если проточка и шлифовка рабочих поверхностей фланцев невозможна, то их шабрят. При наличии на крышках трещин, раковин, глубиной более 30% номинальной толщины, и других серьезных дефектов, их заменяют.

Обслуживание котлов, в частности при потере плоскостности, забоинах, небольших остаточных деформациях крышки протачивают. Штоки (шпиндели) при наличии рисок и задиров на их рабочих поверхностях необходимо прошлифовать или проточить. Штоки котельной арматуры править не рекомендуется, так как (в отличие от обычной арматуры) при повторной деформации они ослабевают.

Рабочие поля корпусов тарелок и седел арматуры высокого давления после проточки дефектного слоя наплавляют, термически обрабатывают и протачивают до размеров, указанных на чертеже, с последующей притиркой. Окончательную притирку производят после сборки арматуры. Незначительные дефекты резьбы исправляют калибровкой.

Трещины, раковины и свищи после зачистки и подготовки устраняют заваркой при условии, что общая длина трещины на одной детали не превышает 25% условного прохода арматуры, а число раковин или свищей не более четырех на 100 см2 дефектной поверхности корпуса или другой крупной детали. Поврежденные шпильки, крепящие арматуру, следует заменить.

Обслуживание котлов выявляет незначительные повреждения (риски, розово-красные пятна из-за поверхностного обесцинкования и др.) пробок, седел кранов, при сохранении правильной геометрии которых устраняют путем притирки. Для ликвидации серьезных неплотностей между пробкой и корпусом крана их протачивают, если имеется необходимый натяг.

Если же натяг небольшой и при проточке пробка провалится в гнездо корпуса, допускается пробку крана пришабрить по плите, предварительно покрытой тонким слоем краски. Затем гнездо шабрят по проверенной пробке, которая является шаблоном. После проточки и пришабривания притирают пробки по гнезду корпуса.

Читать далее: Заболевания органов пищеварения

При замене дефектных стекол в водоуказательных приборах должны устанавливаться только термически обработанные стекла, плотно прилегающие к оправе и рамке прибора. Для снятия внутренних напряжений новые стекла должны быть прокипячены в масле в течение 30 мин с последующим медленным охлаждением.

Затем стекло следует проверить по контрольной плите и, если появляется необходимость, притереть по ней. Исправленная плоскость стекла является шаблоном для проверки и исправления плоскости прибора, к которому прилегает стекло.

Плохое прилегание стекла приводит к появлению в нем дополнительных напряжений после затяжки болтов, которые, суммируясь с рабочими, приводят к его поломке.

Теплообменные аппараты

Обслуживание котлов и ремонт коллекторов пароперегревателя котлов КВГ-25 состоит из работ по проверке магнитной дефектоскопией замеров коллектора для определения характера всех его повреждений, тщательной подготовки для предварительного подогрева газокислородными горелками дефектных мест до температуры 250—300°С. Отверстия наплавляют электродами марки УОНИ-13/55ХНК диаметром 3 мм.

После этого выполняют термообработку:

- нагревают в термической печи до 630÷650°С;

- выдерживают при этой температуре в течение 2 ч;

- охлаждают вначале вместе с печью до 400°С, затем на спокойном воздухе.

После механической обработки отверстий до заданного диаметра производят вновь магнитную дефектоскопиюДефекты и методы дефектоскопии деталей для определения качества работ. Трубы для, длинных змеевиков сваривают встык. Гнутые холодным способом по шаблонам трубы змеевиков или петель проверяют шариком диаметром на 10% меньше внутреннего диаметра трубы.

После гидравлического испытания трубРемонт систем трубопроводов и арматуры судна пароперегреватель собирают. Полностью собранный пароперегреватель подвергают гидравлическому испытанию на прочность и плотность пробным давлением рпр=1,5 рр+3,5, где рр — рабочее давление пара в пароперегревателе, МПа.

Змеевиковые экономайзеры с гладкими трубами, состоящие в основном из коллекторов и змеевиков, ремонтируют подобно пароперегревателям. При ремонте экономайзеры с ребристыми трубами в основном заменяют. Когда производится обслуживание котлов, по правилам технической эксплуатации трубы водяных экономайзеров заменяют, если более 20% змеевиков или секций заглушено, а также по признакам, перечисленным при рассмотрении замены водогрейных труб и пароперегревателя.

Если ребристые трубы имеют поперечный диск, то они насаживаются на трубу с зазором 0,2—0,3 мм с последующей ее раздачей. Если трубы оребряют продольными планками, то их приваривают к трубе. Заменяемые змеевики подвергают гидравлическому испытанию, а после сборки экономайзер испытывают пробным давлением Рпр = 1,5рр+3,5, где рр — давление, развиваемое питательным насосом, МПа.

Читать далее: Проведение расследований инцидентов и аварий на море

Ремонт воздухоподогревателей состоит в основном в частичной или полной замене труб, трубных решеток, воздушных перегородок и диафрагм. Заменяемые трубы крепят к трубным решеткам сваркой. Диафрагмы закрепляют прихватками. В связи с тем, что газовые воздухоподогреватели работают под давлением почти равным атмосферному, толщина трубных решеток небольшая. Поэтому для избежания их деформации трубы следует менять группами, оставляя по нескольку рядов старых. Рекомендуется приварку производить вольфрамовым электродом в среде аргона.

Вспомогательные и утилизационные котлы

Ремонт вспомогательных водотрубных экранированных однопроточных котлов, не имеющих хвостовых поверхностей нагрева, одинаков с ремонтом аналогичных главных котлов. Основными ремонтными работами утилизационных водогрейных котлов с принудительной циркуляцией являются замена дефектных змеевиков с их последующей проверкой шариком диаметром не менее 0,85 внутреннего диаметра трубы, восстановление резьб в штуцерных соединениях или их замена в соединениях с коллекторами.

Ремонт утилизационных и комбинированных котлов включает работы по:

- подвальцовке или заварке труб и наперстков,

- зачистке гнезд,

- замене поврежденных труб наперстков,

- заварке трещин и свищей на наперстках,

- наплавке очков с последующим разворачиванием или расточкой,

- замене прогоревшей цилиндрической вставки, направляющей газы.

В установках с байпасными газоходами необходимо заменить негодные заслонки и после сборки проверить плавность работы приводов вручную и сервомоторами. В утилизационных котлах следует тщательно устранять неплотность обшивки с последующей проверкой во избежание попадания выпускных газов в машинно-котельное отделение.

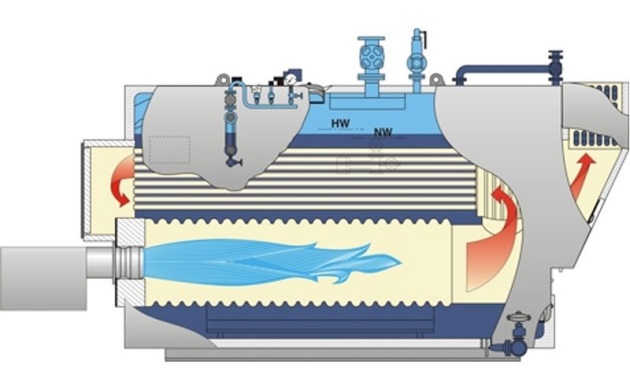

Ремонт вспомогательных и утилизационных огнетрубных котлов обычно сводится к выполнению следующих работ:

- частичной или полной замене дымогарных труб;

- развальцовке дымогарных труб, если они закреплены вальцовкой;

- зачистке гнезд в трубных решетках, наплавке и расточке гнезда в трубных решетках;

- замене части или целиком трубных решеток;

- заварке трещины в перемычках трубных решеток;

- заварке возможных трещин в жаровых трубах, топках и огневых камерах;

- ликвидации течи швов котла и др.

Частичную или полную замену негодных дымогарных труб ведут в следующем технологическом порядке. Дефектные трубы вырезают газовым резаком на расстоянии 50—100 мм от трубной решетки изнутри трубы. Оставшиеся хвостовики выбивают с помощью оправки пневматическим молотком. Если трубы приварены, их удаляют путем срезания сварного шва другим приспособлением.

После зачистки гнезда осматривают. Допускается овальность до 0,5 мм и кольцевые риски глубиной до 0,25 мм. Если повреждения гнезд выходят за допустимые пределы, производят развертку, но размер перемычек не должен уменьшаться более чем на 20%, в противном случае гнезда наплавляют с последующей разверткой или расточкой. Затем концы подготовленных труб раздают при условии, если увеличился диаметр гнезд. В этом случае концы труб следует отжечь. После этого трубы подвергают гидравлическому испытанию.

Работы по ликвидации трещин, замене части или целиком трубных решеток, постановке заплат производят по разработанному технологическому процессу, согласованному с инспекцией Регистра.

Испытание и сдача котлов в эксплуатацию

Испытание и сдача котла в эксплуатацию состоят из внутреннего освидетельствования, гидравлического и парового испытания, швартовных и ходовых испытаний котельной установки. Внутреннее освидетельствование проводят с целью проверки всех произведенных ремонтных работ и готовности котла к гидравлическому испытанию.

Во время гидравлического испытания проверяют прочность и плотность всех частей и соединений котла при температуре воды в котле не ниже +5°С. Вся арматура перед началом испытания должна быть закрыта, кроме воздушных клапанов. Котел заполняют водой до появления из воздушного крана сплошной струи. Запрещается производить гидравлическое испытание только с одним манометром, установленным на прессе. Кроме манометра, установленного на прессе, должен быть второй проверенный манометр, присоединенный непосредственно к котлу.

Давление плавно поднимают до рабочего значения и осматривают все части и сварные швы. Если дефектов и пропусков не обнаружено, давление поднимают до пробного pпр= 1,25pр, где pр — рабочее давление пара в котле, МПа. Пробное давление выдерживают 10 мин, затем его снижают до рабочего и вновь осматривают котел.

Одиночные нестекающие капли воды в вальцовочных и других механических соединениях допускаются. В сварных швах это недопустимо. Незначительную течь фланцевых соединений устраняют затяжкой гаек, а сварных швов — частичной вырубкой и подваркой швов только при давлении, сниженном до атмосферного, но с последующей проверкой пробным давлением.

Котел считают выдержавшим гидравлическое испытание, если не обнаружены неплотности и остаточные деформации. Гидравлическое испытание проводится заводом в присутствии заказчика и инспектора Регистра, последний записывает результаты испытаний в котловую книгу.

Целью парового испытания является проверка пропаривания соединений, тепловых зазоров, регулировка предохранительных клапанов и настройка органов регулирования. Перед подъемом пара проверяют наличие в котельном отделении противопожарных средств, основного и аварийного освещения, контрольно-измерительных приборов и включенного контрольного манометра, легкость открытия и закрытия арматуры и действие приводов, отсутствие грязи, воды, посторонних предметов и легковоспламеняющихся материалов. Все механизмы и Судовые теплообменные аппаратытеплообменные аппараты должны быть в рабочей готовности. Перед зажиганием форсунки ее опрессовывают, а котел вентилируют в течение 3—5 мин. Воздушный кран открывают для удаления воздуха и закрывают, когда из него пойдет чистый пар. Подъем пара до рабочего давления производят по инструкции.

Пропаривание во фланцевых соединениях арматуры устраняют после снижения давления пара до атмосферного. Проверяют тепловые зазоры опор и верхних креплений. При полной шуровке котла и закрытых стопорных клапанах проверяют или регулируют пружины предохранительных клапанов.

Предохранительный клапан должен подрывать превышение давления пара в котле более рабочего на 5% у огнетрубных котлов и более 8% у водотрубных. В течение 15 мин после подрыва клапана в огнетрубных и 7 мин в водотрубных котлах давление пара не должно быть больше рабочего на 0,075 МПа, а уровень воды в котле упасть не более чем до низшего допустимого. В течение этого времени предохранительный клапан может закрываться и открываться для травления пара.

Инспектор Регистра пломбирует один из предохранительных клапанов. Обнаруженные дефекты ликвидируют при атмосферном давлении пара в котле. После устранения дефектов паровую пробу повторяют. Результаты парового испытания инспектор Регистра заносит в котловую книгу.

После парового испытания постепенно снижают давление пара до атмосферного и при достижении температуры воды ниже 50°С ее спускают, после чего промывают пароводяное пространство из шлангов.

Швартовные и ходовые испытания являются заключительными этапами в сдаче котельной установки после ремонта. Их проводят по программе испытаний, согласованной с заводом, заказчиком и одобренной Инспекцией Регистра. До начала швартовных испытаний завод должен подготовить техническую документацию: сертификаты на материалы, пошедшие на ремонт котла, и данные их испытаний, акты о приемке работ ОТК, откорректированные чертежи котла, акты гидравлического и парового испытаний и пр.

На швартовных испытаниях проверяют работу арматуры, действие систем вспомогательных механизмов и устройств котла.

Сдачу котла можно ограничить швартовными испытаниями, но окончательную наладку систем автоматического регулирования его работы производят во время ходовых испытаний. Основной задачей этих испытаний является проверка надежности котла и его систем, устройств, механизмов на разных режимах с получением основных теплотехнических характеристик и определением экономичности работы котла.

Охрана труда и противопожарная защита при ремонте и испытании котлов

Во избежание ожоговОказание первой помощи при электротравмах, ожогах и утоплении категорически запрещается открывать крышки лазов и люков, если нет уверенности в том, что в котле нет пара или горячей воды и он надежно отключен от действующих котлов.

Для внутреннего осмотра котла и ремонтных работ разрешается пользоваться только исправными электрическими переносными лампами напряжением до 12 В. Работать внутри пароводяного или топочного пространства следует в защитной одежде, в обуви на кожаной подошве (во избежание скольжения) и в рукавицах.

Перед началом осмотра барабанов следует убедиться, что температура внутри не превышает 50°С и в них не содержится паров или газов (хотя бы поместив туда горящую свечу, которая гаснет при недостатке кислорода).

При очистке следует периодически проветривать котел. В процессе ремонта не следует загромождать проходы, особенно выходы из котельного отделения на палубу и в машинное отделение. Грязь, беспорядок, разбросанные инструменты и приспособления, замасленный настил, загроможденные проходы нередко являются причиной несчастных случаевПервая помощь при несчастных случаях.

Читать далее: Подводный туризм

Опасно работать неисправным пневматическим инструментом. Работать сверлильными машинками можно только в кожаных рукавицах. Во время сварочных или других работах внутри котла следует оставлять вахтенного, в обязанности которого входит наблюдение за состоянием работающих в котле людей и оказание им необходимой помощи.

При паровом, швартовном и ходовом испытаниях котельной установки зажигать форсунки следует только факелом на рукоятке длиной не менее 1 м. Во избежание взрыва скопившихся в топке газов перед зажиганием форсунки необходимо провентилировать котел в течение 3—5 мин.