Судовые палубные механизмы – это не просто вспомогательное оборудование, а системы, от исправности которых напрямую зависит рентабельность рейса и безопасность экипажа. Если главный двигатель обеспечивает движение, то подъемно-транспортные устройства и специализированные лебедки определяют способность судна выполнять свою основную экономическую функцию: обрабатывать грузы, проводить спасательные операции или обеспечивать логистику в составе караванов.

Эксплуатация палубного оборудования требует от машинной команды глубоких знаний гидравлики, электропривода и механики износа. Специфика работы в агрессивной морской среде, при постоянном воздействии динамических нагрузок, коррозии и перепадов температур, диктует жесткие требования к техническому обслуживанию.

В данном материале проведем разбор ключевых групп палубных механизмов. Понимание конструктивных особенностей и нюансов настройки этих агрегатов позволяет судовому механику не только грамотно проводить планово-предупредительный ремонт, но и оперативно устранять неисправности в рейсе, минимизируя простои судна.

Механизмы грузовых устройств

Для погрузки и выгрузки грузов используются различные грузовые устройства судна. Грузовые операции на газовозах морского типаГрузовые операции проводятся, как правило, в портах, оснащенных специальными механизмами (береговыми и плавучими кранами, конвейерными устройствами и другими разгружателями).

Большинство судов, предназначенных для эксплуатации на магистральных реках, водохранилищах и озерах, конструируют так, чтобы средствами береговой механизации было удобно выполнять погрузку отправляемых грузов и их выгрузку в месте назначения. Это достигается:

- расширением грузовых люков;

- увеличением прочности палуб для перевозки контейнеров и тяжеловесов, устройствами для горизонтальной погрузки и выгрузки катучих грузов;

- созданием специализированных судов-баржевозов и т. п.

В то же время суда, эксплуатирующиеся на реках и водохранилищах, обслуживающие причалы, не оборудованные средствами механизации грузовых работ, оснащают собственными (судовыми) механизмами и устройствами (портальными кранами, являющимися частью люкового закрытия трюмов, конвейерами, грузовыми стрелами и пр.).

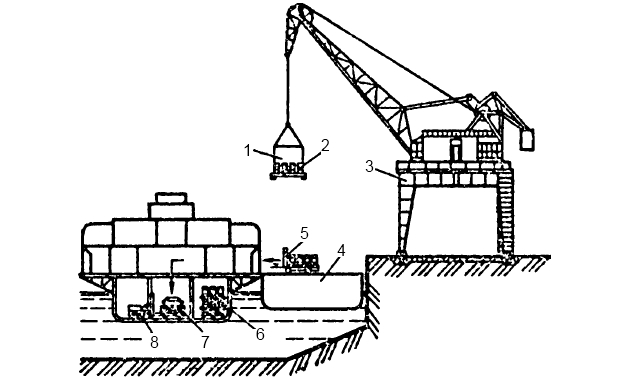

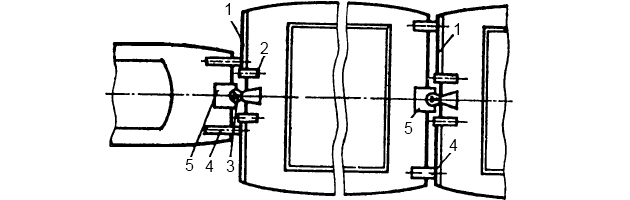

Отдельные эксплуатируемые речные суда конструктивно не приспособлены к достаточно эффективной обработке береговыми средствами механизации. Это, прежде всего, относится к грузопассажирским судам с надстройками, расположенными над люками грузовых трюмов, которые затрудняют использование береговых кранов. Грузовые работы в этом случае механизируют путем комплексного использования соответствующих береговых и судовых средств. На рис. 1 представлена схема загрузки трюма грузопассажирского судна с использованием понтона.

Береговой портальный кран 3 с помощью захвата 1 подает груз 2, находящийся на поддоне (специальной площадке), к электротележке 5, получающей питание от установленных на ней аккумуляторов. Принимающая груз электротележка размещается на балластирующемся понтоне 4, который предварительно загружается балластом с таким расчетом, чтобы его палуба оказалась на уровне главной палубы принимающего груз судна. Это позволяет груженой тележке подъехать к шахте грузового лифта, который опускает ее в грузовой трюм 7. Далее груженый поддон снимают с тележки электропогрузчиком 8 и укладывают в штабеля 6. Освобожденную тележку от груза закатывают в шахту лифта, поднимают до уровня главной палубы судна, перекатывают на балластирующий понтон и снова загружают береговым краном. Лифт представляет собой гидравлический подъемник с двумя платформами, которые могут подниматься и опускаться совместно и по отдельности, т. е. независимо одна от другой.

На грузовых теплоходах грузоподъемностью 1 000 т, построенных в Финляндии и используемых на реках Западной Сибири и Обь-Иртышского бассейна, в состав Люковые закрытия и специальные устройства судов с горизонтальным способом грузообработкилюкового закрытия типа «Невире Гетенверке» входит портальный кран грузоподъемностью 6-3,2 т при вылете стрелы 5-16 м. С помощью такого крана обеспечивается выгрузка доставленного теплоходом груза на плавучие средства или непосредственно на причал.

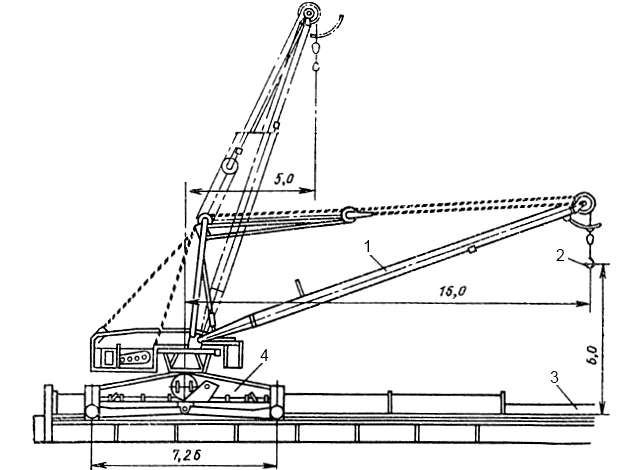

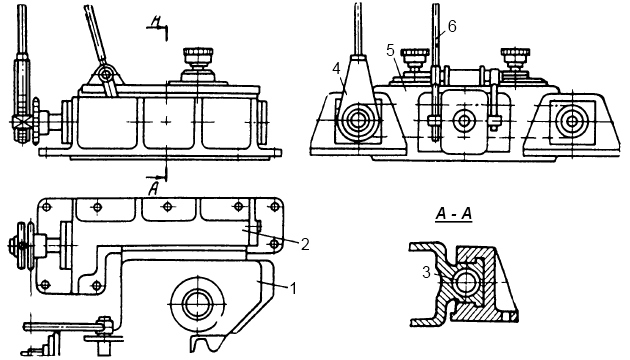

Некоторые грузовые теплоходы грузоподъемностью 600 т также оборудованы портальными кранами, являющимися элементом люкового закрытия трюма (рис. 2).

С помощью стрелы 1 грузозахватный крюк 2 поднимается на высоту до 6 м от головки подкранового рельса 3 при наибольшем вылете стрелы. Расстояние между передними и задними опорными катками портала 4 составляет 7,26 м. Крановыми электродвигателями механизмов изменения вылета стрелы, передвижения портала, механизма поворота стрелы и механизма подъема груза обеспечиваются необходимые скорости выполнения грузовых работ. Скорость подъема груза 0,11-0,26 м/с, масса крана 24 т, высота в походном положении над главной палубой 4 м.

К наиболее перспективным судовым грузоподъемным средствам относятся телескопические краны с гидравлическим приводом. Пассажирские суда оборудуют грузовыми ресторанными гидравлическими и электрическими подъемниками (лифтами), трюмными конвейерами и т. п., а нефтеналивные снабжают грузовыми стрелами, которыми перемещают гибкие рукава.

Механизмы шлюпочных устройств

Посредством шлюпочных устройств осуществляются спуск на воду и уборка на судно спасательных шлюпок и рабочих лодок. Шлюпочное устройство судна может иметь различное конструктивное исполнение. Наиболее удобными в эксплуатации являются склоняющиеся шлюпбалки, которые позволяют спускать (поднимать) шлюпки при помощи лебедок (ручных или электрических) с одновременным вынесением (вылетом) шлюпки за борт судна.

Однако в аварийных ситуациях ключевую роль играет принцип работы гравитационных шлюпбалок при отсутствии электроэнергии на судне. Такие системы позволяют осуществить спуск исключительно под действием силы тяжести самой шлюпки: после освобождения стопора балки и шлюпка начинают движение за борт автоматически, что гарантирует эвакуацию экипажа даже при полном обесточивании судна.

На крупных пассажирских судах получили распространение так называемые гравитационные шлюпбалки, которые бывают:

- скатывающиеся,

- склоняющиеся.

Что такое гравитационная шлюпбалка?

Гравитационная шлюпбалка – это специальное судовое устройство, предназначенное для спуска спасательных шлюпок на воду исключительно под действием силы тяжести (гравитации) самой шлюпки. В отличие от старых конструкций, где требовалась мускульная сила или работа электропривода для вываливания балок за борт, гравитационная система работает автономно и быстро, что критически важно при авариях и отсутствии электроэнергии на судне.

Преимуществом шлюпбалок этого типа является то, что выдвижение за борт обеспечивается массой шлюпки, которая удерживается от произвольного смещения лопарями (канатами), закрепленными на барабанах шлюпочной лебедки. Вывод за борт и спуск шлюпки на воду гравитационными шлюпбалками происходят автоматически при стравливании лопарей с барабанов лебедки. Подъем шлюпки и установка ее на ростр-блоки выполняются при реверсировании вращения барабанов лебедки без каких-либо дополнительных переключений.

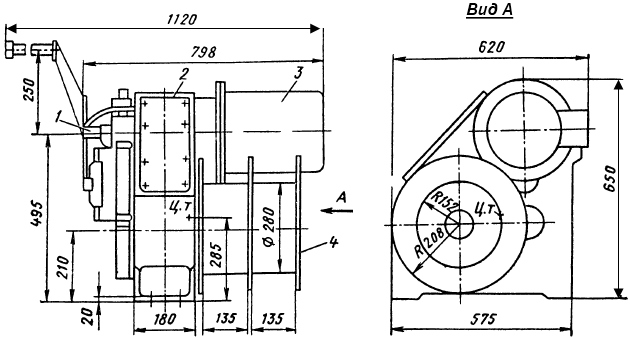

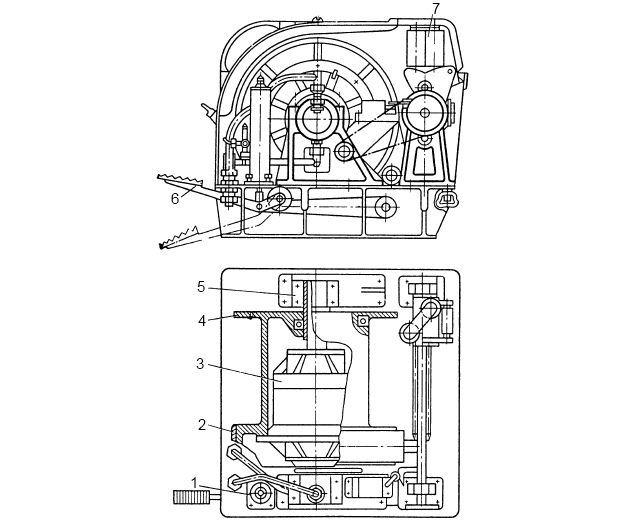

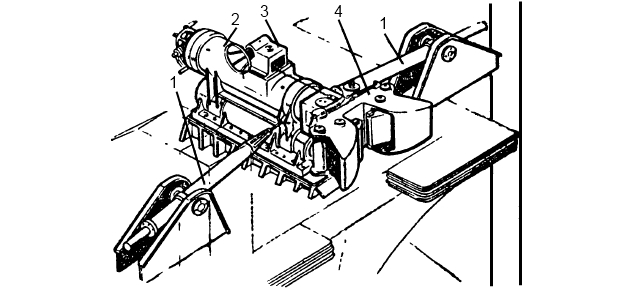

У электрической шлюпочной лебедки (рис. 3) типа ЛШ1 вал электродвигателя 3 соединен с входным валом редуктора 2, на выходном валу которого насажен сдвоенный барабан 4.

На каждой из частей (катушек) барабана закреплены канаты, обеспечивающие склонение и вылет шлюпбалок со шлюпкой. Мощность электродвигателя 2,2 кВт. Тяговое усилие при подъеме шлюпки с командой составляет 7,8 кН и с пассажирами – 15,7 кН. Скорость травления канатов 1 (0,6) м/с, подъема шлюпки – 0,095 м/с. В случае необходимости для работы лебедкой вручную второй конец входного вала редуктора 2 снабжен четырехгранником 1, на который надевают съемную рукоятку. Скорость подъема шлюпки вручную около 0,002 м/с, усилие на рукоятке 137 Н. Ручной привод используется в качестве резервного (аварийного) при выходе из строя на судне источников электрического тока.

Более крупная шлюпочная лебедка данного типа ЛШ3Д имеет электродвигатель мощностью 7 кВт. Она обеспечивает тяговое усилие при подъеме шлюпки с командой 19,6 кН и с пассажирами 39,2 кН. Шлюпки вручную поднимают два члена экипажа.

Рассмотрим расчет шлюпочной лебедки, основных параметров и характеристик. Для расчета усилий в канатах лебедки находят суммы действующих масс Σm1 и Σm2 по формулам:

где:

- mш – масса шлюпки с полным снабжением;

- mл – масса людей, находящихся в шлюпке;

- mт – масса шлюпочных талей;

- k1 – коэффициент неравномерности распределения масс, приходящихся на наиболее нагруженный канат, равный 1,1;

- k2 – коэффициент неравномерности распределения масс, приходящихся на наименее нагруженный канат, равный 0,9.

При оценке mл принимают массу, приходящуюся на 1 чел., равной 75 кг.

Тяговые усилия на барабанах шлюпочных лебедок, Н:

где:

- zбл – число блоков в одной шлюпочной тали;

- ηт – КПД тали;

- ηп – КПД проводки каната, учитывающий потери на трение в направляющих блоках.

Число блоков в талях может быть различным; в блочных подвесках шлюпбалок гравитационного типа ограничиваются двумя блоками. КПД тали:

где:

- ε – коэффициент трения, равный 1,05 для стальных канатов и 1,1 для пеньковых (или капроновых).

КПД проводки каната определяют как произведение всех направляющих блоков на пути от тали к барабану лебедки. При этом КПД одного направляющего блока при угле обхвата его канатов 45° принимают равным 0,95, а при угле обхвата 90° – 0,92.

Диаметр dк каната принимают по наибольшей расчетной нагрузке:

с 5-6-кратным запасом прочности.

Окончательно канат выбирают по действующему государственному стандарту. Для шлюпбалок гравитационного типа расчетную нагрузку увеличивают на 25-30 %, поскольку при вываливании такой шлюпбалки лопарь дополнительно нагружается под влиянием ее массы.

Необходимая длина лопаря одной ветви проводки:

- Hшл – высота подъема шлюпки над уровнем воды;

- φ – расчетный угол крена судна, при котором должен быть обеспечен спуск шлюпки, составляющий согласно принятым нормам 15°;

- L1 – длина участка лопаря от барабана лебедки до шлюпочных талей при склоненной к борту шлюпбалке;

- Dб = (24-28)dк – диаметр барабана шлюпочной лебедки;

- zзв – число запасных витков лопаря, постоянно остающихся на поверхности барабана, которое должно быть не менее 3-4.

Длину Lб барабанов шлюпочной лебедки обычно принимают небольшой (0,4-0,5 м), чтобы не увеличивать нагрузку на консоли грузовой оси барабанов. В этих целях допускается многослойная навивка лопаря на барабаны, однако общее число слоев полностью навитого на каждый барабан лопаря не должно превышать четырех.

Канатоемкость барабана:

где:

- Lу – участок лопаря от барабана до шлюпочных талей при положении шлюпбалки «по-походному».

Скорость навивки каната на барабан шлюпочной лебедки:

где:

- vшл – требуемая скорость подъема шлюпки;

- zл – число ветвей лопаря в тали.

Обычно скорость подъема шлюпки составляет 2-5 м/мин, а скорость травления каната при спуске не превышает 30 м/мин во избежание ударов при посадке шлюпки на воду.

Рекомендуется к прочтению: Управляемость буксирного судна, устойчивость на курсе

Зная vн, можно установить необходимую частоту вращения барабанов шлюпочной лебедки при трех слоях навивки лопаря:

Общее передаточное число механизма лебедки:

где:

- nдв = (800-1 700) об/мин – частота вращения вала электродвигателя лебедки.

Мощность на ведущем валу редуктора лебедки, кВт:

где:

- ηл = 0,78-0,81 – КПД лебедки.

Для шлюпбалок гравитационного типа электродвигатель выбирают с запасом мощности 20-30 %, имея в виду, что в положение «по-походному» их переводят с помощью той же шлюпочной лебедки.

Буксирные лебедки

Эти лебедки служат для выполнения операций, связанных с буксировкой несамоходных судов. На прямых участках судового пути буксировку выгодно осуществлять с помощью достаточно длинного каната, поскольку при этом уменьшается сопротивление воды движению Буксирные и швартовные устройства буксирных судовбуксируемых судов. Однако вождение состава на длинном буксирном канате хотя и выгодно, но затрудняет его проводку через извилистые участки судового хода, при прохождении под мостами, в шлюзованных системах и т. п.

Регулирование длины рабочей части буксирного каната обеспечивается с помощью буксирной лебедки. При необходимости укоротить канат лебедку включают в работу и на ее барабан навивается требуемое число витков, что позволяет подтягивание барж к буксировщику. С выходом же на прямые участки пути канат травится с барабана лебедки, в результате чего расстояние между буксировщиком и баржами увеличивается до его оптимального значения, которое составляет примерно 150-300 м в зависимости от грузоподъемности несамоходных судов и мощности буксировщика.

Буксирные лебедки бывают:

- автоматические,

- неавтоматические.

Автоматические лебедки амортизируют усилия, возникающие в буксирном канате при ударах волн о буксируемые суда. В первую очередь ими оборудуют морские и озерные буксиры-спасатели, а также суда, работающие на барах и прибрежных устьевых участках больших рек. В момент рывка, возникающего при шквальном ветре или при сильном лобовом ударе волны в носовую оконечность буксируемой баржи, двигатель такой лебедки автоматически травит буксирный канат, избавляя, таким образом, последний от опасных напряжений. После рывка двигатель автоматической лебедки без какого-либо воздействия извне начинает выбирать стравленную часть каната, устанавливает между буксировщиком и баржами исходное расстояние и лишь после этого автоматически останавливается.

Неавтоматическая буксирная лебедка должна гарантировать подтягивание буксируемого состава при уменьшенной скорости движения буксира, что позволяет без существенного ущерба для эксплуатации обойтись лебедкой сравнительно небольшой мощности. Понятно, что неавтоматические буксирные лебедки не могут обеспечить эластичную связь буксира с буксируемыми судами. Однако они проще и дешевле автоматических лебедок.

Современные буксирные лебедки в зависимости от рода используемой энергии делятся на:

- электрические,

- гидравлические.

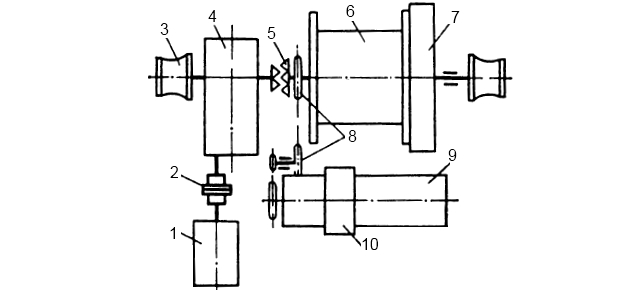

На речном флоте применяются в основном неавтоматические электрические буксирные лебедки. Устройство электроприводной буксирно-якорно-швартовной лебедки ЛБЯШ 1,5-3/12 показана на рис. 4.

Электродвигатель 1 через соединительную муфту 2 связан валом с редуктором 4. Грузовой барабан 6 имеет тормозной шкив, который охвачен тормозной лентой 7. На валу барабана сидит звездочка цепной передачи 8 к валу канатоукладчика 9, по которому перемещается каретка 10, навивающая буксирный канат на барабан 6. Редуктор 4 соединяется с валом барабана через зубчатую муфту 5. На концах вала барабана посажены турачки 3, назначение которых подтягивать швартовные или другие вспомогательные канаты при подаче и уборке Подача и крепление буксирного канатабуксирного каната. Данная лебедка развивает тяговое усилие 15 кН при выбирании каната диаметром 29 мм с частотой вращения 15 и 8 об/мин. Канатоемкость барабана 240 м, расчетное усилие на заторможенном барабане 120 кН, мощность электродвигателя 7/5,6 кВт.

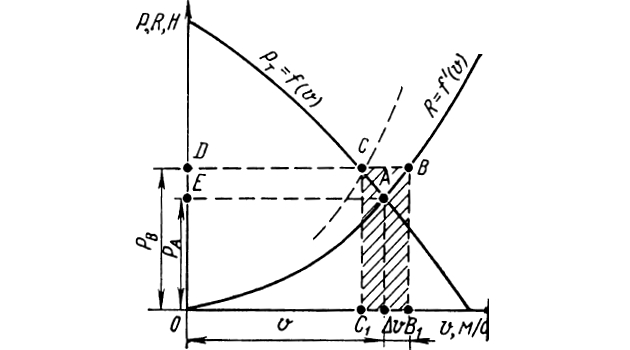

Для расчета буксирной лебедки необходимо знать значение тягового усилия Pв и скорость подтягивания буксирного каната. При установившемся движении буксира и ведомого им состава сопротивление воды движению этого состава R равно тяговому усилию Pт, развиваемому на буксирном гаке ведущего судна. В свою очередь тяговое усилие не является постоянным, оно зависит от частоты вращения n движителя. Для буксиров строят характеристику, на которой для заданных частот вращения n1, n2, n3, …, наносят кривые Pт = f(v). Если на эту характеристику наложить кривую сопротивления воды движению буксируемого судна (состава) R = f′(v), то пересечение ее с кривыми Pт = f(v) для различных значений n дает точки, абсциссы которых будут соответствовать в принятом масштабе скоростям v буксировки. Следовательно, если известна зависимость Pт = f(v) для данного судна и определена скорость v, то по кривой легко найти значение Pт.

На рис. 5 точка А характеризует тяговое усилие PА, развиваемое в буксирном канате при следовании состава со скоростью v.

Если с помощью буксирной лебедки буксирный канат будет подтягиваться, то скорость движения буксируемого состава возрастет на ∆v и сопротивление воды его движению R также увеличится. Новой точкой, характеризующей это сопротивление, станет точка B на кривой R = f′(v), а скорость движения буксируемого состава будет ∆v + v. Ордината точки B будет искомым тяговым усилием Pв, необходимым для Расчет основных деталей траловых лебедокрасчета лебедки, при условии, что подтягивание состава производится без уменьшения частоты вращения движителей. Отрезок C1B будет характеризовать скорость подтягивания, а отрезок OC1 < v – снизившуюся скорость движения самого буксира. Увеличение скорости движения буксируемого состава на ∆v приведет к увеличению сопротивления его движению. Новое значение сопротивления движению состава будет характеризоваться ординатой точки В. Разность площадей прямоугольников DBB1O и DCC1O – прямоугольник CBB1C1 в принятом масштабе характеризует необходимую мощность буксирной лебедки, поскольку его сторона BB1 выражает расчетное тяговое усилие Pв, а сторона C1B1 – скорость vп подтягивания буксирного каната. Очевидно, что чем меньше эта скорость, тем меньше необходимая мощность буксирной лебедки. Однако при чрезмерно низких значениях vп уменьшение длины рабочей части буксирного каната потребует больших затрат времени. Можно обеспечить заданную скорость выбирания буксирного каната при умеренной мощности буксирной лебедки, если до ее включения в работу предусмотреть снижение скорости движения буксира.

Тяговые характеристики буксира при различных частотах вращения движителя различны. При снижении скорости движения мощность лебедки уменьшается. Стремясь снизить мощность лебедки, нельзя, однако, допускать, чтобы скорость движения буксира vб в момент подтягивания оказалась меньше скорости течения vт. Поэтому минимально допустимой скоростью движения при выбирании буксирного каната следует считать сумму скоростей течения и подтягивания:

Для расчета тягового усилия буксирной лебедки при подтягивании со сниженной скоростью буксира необходимо иметь кривую Pт = f(v), соответствующую частоте вращения движителей, работающих во время подтягивания. Приближенно тяговое усилие Pв буксирной лебедки при подтягивании без снижения скорости хода буксира, а также Pmin можно вычислить по формулам:

где:

- Pт – сила тяги на гаке буксира при номинальной частоте вращения движителей;

- v – скорость движения буксируемого состава.

Прочностные расчеты буксирных канатов и определение их диаметров dк проводится по Правилам Речного Регистра РФ.

Диаметр Dб главного лебедочного барабана принимают в пределах (16-20)dк. Меньшие значения Dб позволяют получить более компактную конструкцию лебедки, но невыгодны тем, что сокращают срок службы каната. Длину Lб барабана принимают в 1,4-1,6 раза больше Dб. На ней должно укладываться целое число x витков буксирного каната, т. е.:

где:

- a – зазор между смежными витками, принимаемый в пределах 0,5-1,0 мм.

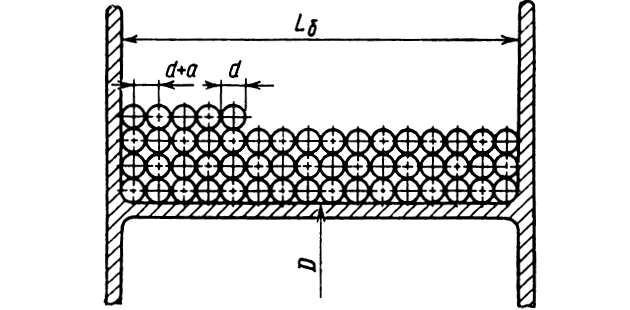

Канатоемкость барабана должна быть достаточной для укладки всего каната в несколько слоев, поэтому он должен иметь высокие реборды (рис. 6).

Между длиной Lк буксирного каната и числом zсл на барабане лебедки существует зависимость:

Отсюда можно определить максимальное число слоев каната:

Максимальное число слоев может быть различным, но желательно, чтобы оно было не более пяти. Дело в том, что по мере увеличения числа слоев каната на барабане возрастает необходимый вращающий момент, поскольку окружности, образующиеся при навивке, постепенно увеличиваются в диаметре. Одновременно возрастает и скорость навивания (подтягивания), т. е. другой фактор, влияющий на значение потребной мощности. Загрузка лебедочного двигателя получается неравномерной со всеми вытекающими из этого неприятными последствиями (необходимость создания известного резерва мощности, неэкономичная работа при недогрузке, неизбежной в начальный период работы лебедки, когда на ее барабане находится лишь несколько витков каната, и т. п.).

Читайте также: Подъемно-транспортные механизмы, применяемые на судах морского флота

При определении передаточного числа механизма лебедки и подборе двигателя считают, что на барабане навит не весь буксирный канат, а только часть его, составляющая 50-75 % общей длины. Поэтому при определении числа слоев Lсл по формуле 2 вместо полной длины Lк каната берут ее часть, равную (0,50-0,75)Lк.

Затем находят расчетный диаметр барабана:

Частота вращения барабана:

а соответствующее передаточное число:

где:

- nдв – частота вращения двигателя лебедки.

Мощность электродвигателя лебедки, кВт:

где:

- ηл = 0,75-0,80 – КПД механизма лебедки;

- ηб. у = 0,88-0,90 – КПД буксирного устройства.

На речном флоте достаточно широкое применение получили гидравлические буксирные лебедки, спроектированные ЦТКБ Минречфлота РФ. Их применяют на буксирных судах для Особенности работы буксиров и толкачей-буксировбуксировки плотов и баржевых составов.

Типовая гидравлическая буксирная лебедка ГЛБ 1,5/3 (рис. 7) состоит из барабана 4 с вставленным в него гидродвигателем 3, вал которого закреплен в стойках 5, а вращающийся корпус прикреплен к фланцу барабана.

Таким образом, гидродвигатель непосредственно передает вращение барабану лебедки поочередно в обоих требующихся направлениях. Ленточный тормоз 2 имеет гидравлическое управление от цилиндра 1. Рабочая жидкость (масло) поступает в гидродвигатель под давлением от насоса, приводимого в действие электродвигателем. Благодаря гидроприводу частоту вращения барабана лебедки можно регулировать в требуемых пределах. Данные лебедки, как и электрические, снабжаются канатоукладчиком 7. Цифрой 6 обозначена педаль тормоза. Тяговое усилие лебедки составляет 15 кН, а усилие на тормозе – 30 кН.

В качестве двигателя лебедки ГЛБ 1,5/3 используется высокомоментный пластинчатый гидродвигатель ВЛГК-1,4, серийно выпускаемый промышленностью.

На буксирах-плотоводах мощностью 330-500 кВт применяются установки с двумя гидравлическими буксирными лебедками ГЛБ 3/12.

Гидравлические буксирные лебедки рассчитывают по тем же исходным данным, что и электрические. Гидродвигатель лебедки выбирают из числа выпускаемых промышленностью. Он должен обеспечивать момент на барабане:

где:

- Pб – рабочее усилие лебедки;

- Dб – диаметр барабана, принимаемый обычно на третьем слое каната.

Автосцепы толкаемых составов

Для оборудования судов под толкание были созданы автоматические сцепные устройства. Вначале ими оборудовались суда, эксплуатируемые на реках (автосцепы Р), а затем и суда, плавающие по озерам и водохранилищам (автосцеп О).

Мы приведем лишь некоторые примеры конструктивного выполнения автосцепов.

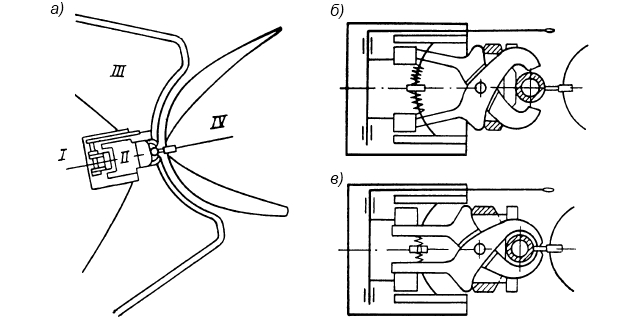

Автосцепы Р (речные) разделяются на 2 основных типа. У одного из них захватное приспособление расположено на толкаемом судне, оборудованном направляющим кринолином, а вертикальный трубчатый упорный брус – на толкаче (рис. 8).

а – общий вид сцепления толкача с шаландой; I – шаланда; II – замок автосцепа; III – кринолин; IV – толкач; б – замок раскрыт перед сцепкой; в – брус трубчатый толкача в зацеплении

Такой автосцеп применяют на малых судах. У другого оно состоит из центрально расположенного сцепного замка и двух боковых упоров, причем замок и вертикальные упоры находятся на носовой оконечности сцепляемого судна (рис. 9).

В этих автосцепах на кормовой оконечности баржи устанавливают:

- сцепную балку 3;

- вертикальные упоры 2;

- горизонтальную упорную балку 1.

На носовой оконечности баржи и толкача размещают замок 5 и вертикальные упоры 4, взаимодействующие с упорной балкой 1. В зависимости от ширины корпуса носовые упоры устанавливают один от другого на максимальном расстоянии (обычно 4 м у толкачей и 10 м у барж). Поскольку расстояние между носовыми упорами толкача больше расстояния между кормовыми упорами баржи, при сцепке они не взаимодействуют.

Будет интересно: Грузоподъемные механизмы современных морских судов

Поэтому суда ранней постройки можно водить толкачами как с носовыми упорами, так и с упорными башмаками при расстоянии между ними 2,5 м. Для толкача и барж с размещением упоров на носовой оконечности был создан замок Р-20МП (рис. 10) с устройством, позволяющим регулировать его положение относительно корпуса толкача.

1 – головка замка; 2 – направляющие опоры; 3 – винт регулирования положения головки замка; 4 – трещотка с рукояткой; 5 – передача цепная; 6 – рукоятка съемная местной расцепки замка

Автосцепы О (озерные) отличаются от речных не только размерами и надежностью, но и дополнительными приспособлениями для амортизации качки (рис. 11).

1 – амортизаторы; 2 – подвески замка; 3 – лебедка для расцепки; 4 – головка замка

Для толкания барж-приставок грузовыми теплоходами используют автосцепы О без дополнительных амортизаторов и вожжевые канаты с натяжными станциями.

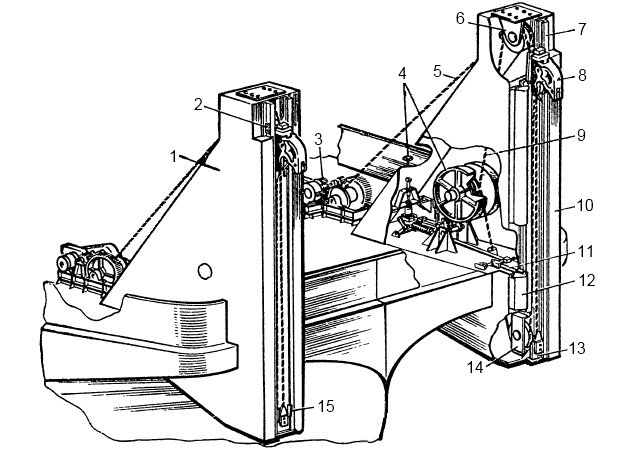

Дальнейшее развитие захватных приспособлений привело к созданию автосцепов УДР и УДО (универсальные двухзамковые). Они отличаются от рассмотренных не только конструкцией Сцепные устройства буксирных судовсцепного устройства, но также наличием двух специальных двухскоростных электроручных лебедок (рис. 12) правой и левой моделей, управляемых из рубки толкача со специального пульта.

1 – упор толкача; 2 – выключатель конечный подъема замка; 3 – лебедка; 4 – устройство тормозное; 5 – канат; 6 – блок верхний; 7 – направляющая замка; 8 – замок; 9 – система канатоблочная; 10 – брус упорный толкача; 11 – рычаг; 12 – устройство сбрасывающее; 13 – ключ; 14 – блок нижний; 15 – выключатель нижний конечный

Лебедки служат для расцепления состава подъемом ключа с помощью стального каната. Унифицированный двухзамковый автосцеп УДО-75 в отличие от автосцепа УДР снабжен дополнительным тормозным устройством, позволяющим амортизировать амплитуды качки толкача относительно баржи и дополнительных усилий, вызываемых ею.

Кроме того, имеются автосцепы, предназначенные для сцепки барж бортами. К ним относится универсальный двухзамковый автосцеп УДБ. Разработано несколько различных конструкций бортовых автосцепов (БР-20, БАР и др.).