Когда судно загружено огнеопасными газами, следует использовать инертный газ — для того, чтобы свести к минимуму возможность образования взрывоопасных смесей в танках или трубопроводах в процессе выпуска (выхода) газа.

- Способы подготовки грузовых танков и систем

- Получение и применение инертного газа

- Использование азота

- Захолаживание танков

- Подготовка к погрузке сжиженных газов

- Часть А. Основная часть

- Часть В. Очистка танков

- Часть С. Процесс погрузки

- Погрузка сжиженных газов

- Способы выгрузки сжиженных газов

- Выгрузка сжиженных газов

- Заключение

Инертный газ — это такой газ (или смесь газов), в котором содержание кислорода настолько низко, что он не может поддерживать горения. Используя инертный газ, проводят процессы инертизации и дегазации.

Способы подготовки грузовых танков и систем

Инертизация — это процесс изолирования атмосферы в инертизируемых пространствах от соприкосновения с пожароопасной поверхностью или взрывоопасным грузом. Цель инертизации — достижение такой остаточной концентрации паров груза в танке, значение которой меньше нижнего предельного значения, при котором происходит Газоотводная система терминала для утилизации газовых смесей получаемых с танкеравоспламенение смеси этих паров с воздухом.

Дегазация – это сведение значений концентраций всех вредных примесей в воздухе к таким, которые не превышают предельно-допустимых значений по санитарным нормам.

Инертный газ может содержать составляющие, которые вызывают неожиданные химические реакции с парами груза (в ограниченном пространстве). Грузовая система должна быть оборудована таким образом, чтобы проведение процесса инертизации представляло собой безопасную процедуру без образования опасных «карманов» (объемов) газа. Помимо того, грузовая система должна быть оборудована техническими средствами для надежного берегового снабжения. Пустые пространства следует либо инертизировать, либо заполнить сухим воздухом — независимо от перевозимого груза.

В производимом на судах-газовозах инертном газе содержание кислорода никогда не должно превышать 5 %. Необходимо обеспечить существование надежной системы тревожной сигнализации для своевременного предупреждения о превышении опасного уровня содержания кислорода; эта сигнализация должна быть постоянно включена. Следует также постоянно и непрерывно измерять содержание кислорода и паров пожароопасного груза в пожароопасных пространствах, а кроме того осуществлять контроль по диаграмме взрывоопасных концентраций для каждого груза.

При определении количества кислорода, который может содержаться в инертном газе, используемом для инертизации, решающими факторами являются некоторые характеристики самого груза. Основные правила по производству и использованию инертного газа содержатся в разделе 9 IMO Code для газовозов.

Перед очередной погрузкой продукта необходимо проводить зачистку танков и свободных пустых пространств (т. е. заполнение их газом, имеющим низкое содержание кислорода) — для обеспечения взрывобезопасности. Зачистку следует проводить до тех пор, пока содержание кислорода в атмосфере танка не опустится ниже огнеопасного предела. Максимально допустимое содержание кислорода в инертном газе определяется в Правилах заказчика или его устанавливает судовладелец.

Последовательность и количество операций, производимых при подготовке танков, зависят от химической совместимости предыдущего и нового грузов, а также от величины допустимой концентрации предыдущего груза в новом. Эту величину регламентирует фрахтователь или грузоотправитель. Например, в случае перевозки пропана после аммиака концентрацию последнего необходимо доводить до тысячных долей процента. Это требует проведения технологической подготовки по следующей схеме: «Инертизация, продувка воздухом и замена груза в грузовых танкахинертизация—дегазация—повторная инертизация—очистка». Дегазацию в этом случае выполняют с целью экономии инертного газа.

Для подготовки танков могут быть применены методы вакуумирования в сочетании со впуском инертной среды, а также продувка; могут использоваться и комбинации этих методов.

Вакуумирование и впуск инертной среды. Число циклов (Z) — вакуумирования и впуска газа (инертной среды, воздуха, нового груза), необходимых для достижения требуемой конечной концентрации предыдущего груза в новом, зависит от принятой степени разрежения.

Степень разрежения m определяется следующим выражением (исходя из условий обеспечения герметичности и прочности танков):

где:

- Pн, Pк — значения давления в начале и в конце процессов вакуумирования или впуска инертного газа соответственно.

Выражение, по которому определяют количество циклов, таково:

где:

- Z — необходимое число циклов;

- т — степень разрежения;

- Cн, C — начальная и изменившаяся концентрации в танке предыдущего груза соответственно.

Продувка. Как показывают расчеты, метод продувки является более эффективным в отношении экономии энергозатрат и требуемого времени. Однако при использовании этого метода расход инертной среды оказывается несколько выше, чем при вакуумировании. Тем не менее, есть возможность уменьшить расход инертной среды, если осуществлять продувку нескольких танков, соединенных последовательно. Особенность такой схемы продувки состоит в том, что при последовательном соединении первый по ходу продувки танк отключают в момент достижения в нем требуемого значения концентрации предыдущего груза. В цепь продувки, соответственно, подключается следующий танк. При последовательном соединении танков подача инертного газа осуществляется одновременно во все танки; как только в одном из танков достигается требуемое значение концентрации предыдущего груза, подача инертного газа в него прекращается. Использование метода последовательной продувки способно привести к достижению ощутимых преимуществ по затратам времени и инертной среды. По расходу паров нового груза этот метод практически не отличается от описанного выше метода вакуумирования.

Предлагается к прочтению: Грузовое устройство нефтяного танкера

Предполагая, что в танке происходит мгновенное перемешивание содержимого с продувочным газом, можно определить время, необходимое для получения в танке требуемой концентрации предыдущего груза. Можно рассчитать это время, пользуясь следующей приближенной формулой:

где:

- t — необходимое время продувки;

- k — кратность обмена (при вакуумировании или при продувке);

- Cвх — концентрация предыдущего груза в подаваемой инертной среде;

- Cн — начальная концентрация;

- C — требуемая концентрация предыдущего груза в танке.

Кратность обмена рассчитывают отдельно для метода вакуумирования и для метода продувки. Кратность обмена при вакуумировании определяют по формуле:

где:

- Vh — объемная характеристика компрессора;

- Vт — объем обрабатываемого танка.

Кратность обмена при продувке находят по такой формуле:

где:

- V — подача вентилятора;

- Vт — объем обрабатываемого танка.

Действительные значения этих величин могут отличаться от расчетных. Вызвано это тем, что в различных танках могут существовать разные формы газообмена – в зависимости от геометрической формы танка, относительного расположения его приточных и всасывающих патрубков. Также на формы газообмена влияют режимы течения приточных струй и соотношения плотностей продувочного воздуха и груза.

Получение и применение инертного газа

Существуют Специальные системы газовозовспециальные системы, способные производить инертный газ на борту судна. Эти же системы могут быть использованы для производства сухого воздуха.

Производство инертного газа. Инертный газ производят путем эффективного полного сгорания жидкого топлива с низким содержанием серы. Камера сгорания охлаждается забортной водой. Из камеры сгорания инертный газ поступает в обмывочную камеру; в ней он полощется и охлаждается морской водой, которая подается через сопло для достижения максимального контакта с газом.

После процесса промывки инертный газ пропускают через влагоотделитель (сепаратор) для устранения избыточной влажности. Затем газ поступает к фреоновому охладителю, в котором он охлаждается до температуры порядка 5 °С и дополнительно осушается. После охладителя инертный газ проходит в химический осушитель, в котором происходит абсорбция всей остаточной влаги из газа, а также снижается его точка росы до -55 °С. На газовозах устанавливают, как правило, две осушительные емкости. Они расположены таким образом, что в одной из них находится инертный газ, который поступает в грузовые танки, а в другой этот газ собирается из производящей его установки.

В том случае, когда система используется для производства сухого воздуха, происходит следующее. Воздух подают в систему посредством топочного вентилятора, без начального запуска топливной форсунки (т. е. без подачи топлива). Подача воздуха в судовую трубопроводную магистраль происходит по шлангам, устанавливаемым на палубе – временным или стационарным. Затем воздух проходит цикл осушения, аналогичный циклу осушения инертного газа.

Требования к клапанам и шлангам. Для того, чтобы предотвратить попадание паров груза через систему подачи инертного газа в Машинное отделение и топливные бункерамашинное отделение, устанавливают главный невозвратный (стопорный) клапан.

Ко всем стопорным клапанам, установленным на газовой магистрали, предъявляются особые требования, а именно: время закрытия стопорного клапана (от момента срабатывания аварийной сигнализации до полного закрытия клапана) не должно превышать значения t, рассчитываемого по следующей формуле:

где:

- V — незаполненный объем в обслуживаемом танке, м3;

- Qг — максимальная погрузочная производительность (скорость подачи груза между судном и берегом), м3/ч.

Исходя из вышеизложенного, следует регулировать максимальную подачу таким образом, чтобы ограничить воздействие гидравлического удара в клапан во время его закрытия. Также необходимо привести в соответствие скорость подачи груза и диаметр трубопровода, соединяющего берег с судном. Это означает, что между руководством судна и администрацией порта должно быть достигнуто соглашение о предельной скорости погрузки – подачи газа.

Все клапаны с аварийным приводом закрытия должны иметь не менее двух приводов, управляемых дистанционно из различных мест на судне. Один из таких дистанционно управляемых приводов должен быть расположен в грузовом контрольном пункте. Датчик контроля, работающий независимо от датчика аварийного сигнала по максимальному уровню, должен автоматически закрывать клапан, предотвращая переполнение танка и образование гидравлического удара в грузовом шланге. В состав системы контроля также должны входить плавкие предохранители — элементы, рассчитанные на значения температур 98…104 °С. Назначение этих элементов — в случае пожара подавать сигнал на закрытие клапанов. Располагают их на колпаках грузовых танков и в погрузочных станциях. Для плавких элементов необходимо также наличие ручного привода, позволяющего закрывать клапана на месте.

Аварийные клапаны на трубопроводах жидкого груза должны полностью закрываться при любых эксплуатационных условиях за 30 с. Время закрытия аварийных клапанов следует периодически проверять и уточнять, закрывать эти клапана необходимо равномерно. На борту обязательно должны присутствовать полная информация о времени закрытия клапанов, а также данные об их эксплуатационных характеристиках.

Максимальная интенсивность налива груза в танк газовозаГрузовые шланги, применяемые для перекачки груза и его паров, должны быть совместимы с грузом и соответствовать его температуре. Материал и конструкция шлангов обязаны выдерживать давление, величина которого более чем в 5 раз превышает максимальное давление, существующее в шлангах во время грузовых операций. Проверять на это давление следует каждый новый тип шланга. Температура шланга при испытании должна быть равна экстремальной рабочей температуре. Шланги, используемые для испытаний, не следует применять при выполнении самих грузовых операций. Поэтому перед использованием каждого нового шланга для нормальной эксплуатации необходимо провести гидравлическое испытание. Температура при испытании должна быть равна температуре окружающей среды, а давление — не менее чем в 1,5 раза превышать специфическое рабочее (которое составляет не менее 10 бар), но составлять не более 2/5 величины давления разрыва.

Параметры инертного газа. После охлаждения и осушения инертный газ на выпуске должен иметь приблизительно следующий состав:

- кислород O2 — не более 0,5 %;

- окись углерода CO — не более 0,1 %;

- водород H2 — не более 0,1 %;

- окислов серы SOx — не более 10 ррт;

- окислов азота NOx — не более 100 ррт;

- углекислого газа CO2 — около 14 %;

- азота N2 — около 85 %.

Запрещается использовать инертный газ сразу после прохождения им сепаратора, так как его точка росы будет на несколько градусов превышать температуру забортной воды. При использовании фреоновой холодильной установки для охлаждения инертного газа его температуру можно понизить до -55 °С. Поскольку инертный газ проходит через осушительную установку, меньше становится опасность забивания грузовой системы льдом.

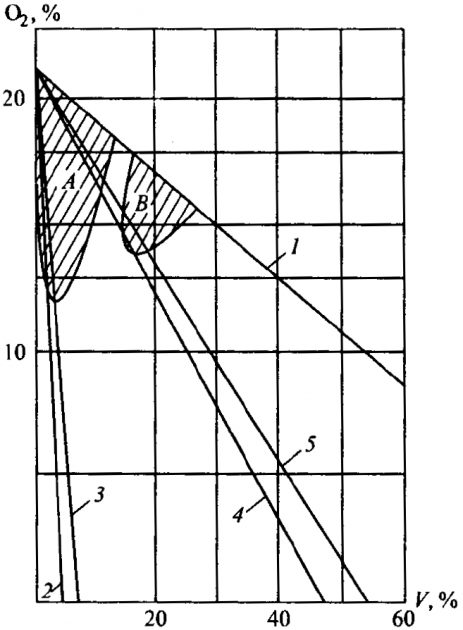

На рис. 1 приведена диаграмма, предназначенная для расчета взрывоопасных концентраций этилена (в смеси с кислородом).

I — инертизация после атмосферного воздуха; II — зачистка инертным газом; III — зачистка после выгрузки; IV — очистка газа атмосферным воздухом

На такой диаграмме изменение состава смеси, связанное с добавлением воздуха либо инертного газа, будет представлено переходом вдоль прямых линий к их верхней точке А (чистый воздух). По мере увеличения концентрации инертного газа необходимо опускаться по линиям вниз к точке G на оси содержания кислорода. Заштрихованный на диаграмме участок представляет собой значения концентраций смеси, при которых она пожароопасна. Другими словами, линии, соответствующие инертным смесям, расположенные справа от линии G—А, проходят через пожароопасные условия в период газовыпускной операции (при смешении с воздухом). Площадь, расположенная слева от линии G—А, соответствует составу смеси, которая становится безопасной при разжижении. Сама линия G—А называется линией критического разжижения.

Например, при зачистке грузового танка с парами груза методом разжижения с введением инертного газа смеси, соответствующие составам выше линии J—В, проходят через Свойства и характеристика опасных грузоввзрывоопасные условия; смеси, соответствующие составам, расположенным ниже линии J—B, через эти условия не проходят. При первоначальной концентрации кислорода (которой соответствует точка J) составы смесей будут сохраняться непожароопасными – при условии зачистки с грузовыми парами, а также при условии, что первоначальная концентрация паров груза (G) будет предотвращать образование взрывоопасных смесей в процессе зачистки от газа воздухом.

В практике технической эксплуатации газовозов безопасным значением считается 2 % газа (с запасом на погрешности оборудования, приборов и т. д.). Поэтому, обращаясь еще раз к диаграмме, следует отметить, что до начала выпуска газов концентрация паров груза в грузовой системе после очистки не должна превышать G/2 (%), а концентрация кислорода после инертизации перед зачисткой должна быть ниже J/2 (%).

При проведении всех процессов с участием инертного газа необходимо постоянно следить за точной калибровкой газоизмерительной аппаратуры и приборов.

Использование азота

Азот может быть использован для достижения различных целей. Чаще всего азот применяют для инертизации атмосферы грузовых танков (особенно после перевозки аммиака), однако этот газ находит применение и для выполнения иных операций.

Использование азота для инертизации. Если перевозимые продукты вступают в реакцию с углекислым газом СО2 или иными компонентами обычного инертного газа, либо если они требуют очень низкого содержания кислорода, то вместо обычного инертного газа следует использовать азот. Его необходимо закупить на берегу и погрузить через береговые соединения в коллектор. Танки и трубопроводы необходимо инертизировать азотом с берега. На судах, использующих ручную инертизацию с применением азота, существуют системы, предсматривающие подвод азота с берега. Наиболее приемлем азот для зачистки танков и инертизации после перевозки аммиака.

Азот можно получать и с помощью специальной воздухоразделительной установки.

Читайте также: Морро Касл – сожженный дотла

Иногда при перевозке аммиака инертизацию заменяют дегазацией, т. е. продувают танки воздухом. Для обеспечения безопасности необходимо знать и учитывать значения предельной концентрации взрываемости аммиачно-воздушной смеси, скорость нарастания давления взрыва и максимальную величину этого давления. Следует также иметь представление о возможности флегматизации аммиачно-воздушных смесей с применением различных добавок. Обратимся к рис. 2. На нем представлена диаграмма для определения взрывоопасных концентраций смеси углеводородов или аммиака с кислородом и инертной средой при дегазации танков на газовозах.

На этом рисунке обозначены нижний и верхний пределы взрываемости аммиачно-воздушной смеси: 14 % и 26 % содержания аммиака соответственно. Максимальная величина давления взрыва составляет 6 бар при содержании в смеси 22,5 % аммиака.

А — область взрывоопасных концентраций смеси с воздухом; В — область концентраций аммиачно-воздушной смеси

На этом же рисунке изображена диаграмма для определения взрывоопасных концентраций кислорода. Область А соответствует взрывоопасным значениям концентраций смеси воздуха с углеводородами, а область В — таким же значениям для аммиачно-воздушной смеси. Линия 1 соответствует процессу дегазации. Линии 2 и 4 отвечают предельным случаям дегазации без образования взрывоопасных смесей для углеводородов и аммиака соответственно. Точки пересечения этих прямых с осью абсцисс указывают значения концентраций горючего газа в смеси с инертной средой, не содержащей кислорода.

После перевозки аммиака инертизацию грузовых танков азотом необходимо проводить при содержании азота около 40…44 %. После такой инертизации можно осуществлять продувку танков воздухом. При большей концентрации горючего газа в смеси с инертной средой процесс дегазации (прямые 3 и 5 на рис. 2) будет взрывоопасен.

Азот поступает с берега по жидкостному трубопроводу — по верхней линии. Это означает, что азот вводится в танки через верхнюю впрыскивающую линию и вытесняет атмосферу, находящуюся в танке. Вытесняемая атмосфера (с парами груза) через нижнюю впрыскивающую линию отводится на берег по возвратному паровому трубопроводу. Для надежной инертизации насоса и трубопровода следует несколько раз открыть и закрыть разгрузочный клапан.

Прочие случаи использования азота. Если давление в танке в течение погрузки падает ниже определенного предела (например, до значения 0,035 бар по манометру для оксипропилена), следует автоматически заполнить танки азотом. Это можно осуществить, используя батарею, состоящую из 28 азотных баллонов по 50 л, под давлением 160 бар каждый. Такую батарею устанавливают на борту судна.

Во время разгрузки продуктов, требующих инертизации азотом, этот газ поступает в танки с берега через Судовые системы и трубопроводыпаровой трубопровод. Например, оксипропилен можно разгружать под давлением азота, поступающим с берега. В такой ситуации азот будет поступать по паровой магистрали, а груз будет выходить по грузовой линии. Остатки груза в танках и трубах можно затем выпарить, применяя горячий азот.

Азот используется и для работы сухих химических мониторов, используемых для пожаротушения (двух больших и пяти малых). При пожаре химическое вещество под давлением азота подается к месту возгорания. Газовоз может быть снабжен одиннадцатью баллонами для азота, используемого в подобных ситуациях.

Помимо того, давление азота может быть использовано для закрытия предохранительных клапанов безопасности в том случае, когда их не удается закрыть иным способом. Это можно сделать, передавая давление азота через специальный клапан, расположенный на верхней части предохранительного клапана на колпаке грузового танка.

Также следует знать, что в бустерных насосах применен сосуд с азотом. Этот сосуд обеспечивает через редуктор подачу избыточного давления на грундбуксу сальника вала насоса. Таким образом обеспечивается плотность прилегания сальника и исключается подсасывание воздуха.

Расчеты расхода азота. Рассмотрим зависимость расхода азота на инертизацию танка от способа добавления азота (или способа заполнения танка).

Предположим, что давление в танке составляет 1 ата, объем танка — 100 м3, содержание кислорода в нем — 20 %.

- Допустим, танк дважды заполняли азотом при давлении 4 ата, причем объем азота каждый раз составлял 300 м3. После этих манипуляций содержание кислорода в танке должно уменьшиться до уровня 1,25 %. Если в третий раз заполнить танк азотом — в том же количестве и при таком же давлении — то содержание кислорода уменьшится до 0,3 %. Очевидно, что общий расход азота составит 900 м3;

- Допустим, танк заполнили азотом при давлении 2 ата в количестве 100 куб. м. После этой операции содержание кислорода понизилось до 10 %. Затем проделали еще раз то же самое (в таком же объеме, при том же давлении). Содержание кислорода снова понизилось вдвое и стало равным 5 %. Предполагая, что танк заполняют азотом каждый раз в том же объеме и при таком же давлении, получим: после третьего заполнения содержание кислорода станет равным 2,5 %, после четвертого 1,25 %, после пятого 0,6 % и после шестого упадет до 0,3 %. В данном случае расход азота составит 600 м3, а на снижение концентрации кислорода до требуемого значения понадобится затратить время, необходимое для шестикратного заполнения грузового танка азотом;

- Допустим, танк заполняют азотом при вакууме 0,5 ата, т. е. при каждом заполнении танка азотом создают вакуум давлением 0,5 ата. В этом случае Погрузка груза в грузовые танки СПГ газовозазаполнение танка азотом в объеме 100 м3 при давлении 1,5 ата снизит содержание кислорода до 6,6 %. Второе подобное заполнение танка азотом (при тех же условиях) приведет к снижению содержания кислорода до 2,2 %, третье понизит его до 0,73 % и четвертое — до 0,25 %. Общий расход азота составит, как нетрудно подсчитать, 400 м3. При этом потребуется проведение операций по созданию вакуума.

Оборудование танка не позволяет осуществлять непрерывное вентилирование азотом. Поэтому расчет расхода азота в каждом конкретном случае будет зависеть от способа инертизации и от скорости заполнения танка. Важную роль играет и температура.

Часто на первый план выступает принцип «время — деньги». Поэтому в большинстве случаев выбор метода инертизации и, соответственно, расход азота основываются на соображениях экономической целесообразности.

В идеальных условиях расход азота для инертизации танка с воздушной атмосферой в рассмотренном нами примере составил бы 300…400 м3 при двух заполнениях танка.

Захолаживание танков

Захолаживание грузовых танков осуществляют непосредственно перед приемом груза, а также для поддержания пониженной температуры в танках во время балластных переходов. Процесс захолаживания весьма энергоемок, но его рациональное осуществление значительно повышает экономичность перевозок сжиженных газов морским путем.

Грузовые танки метановозов начинают захолаживать примерно за сутки до начала Изменение технологии грузовых работ и перевозки грузов — определяющий фактор в развитии конструктивных типов судовгрузовых операций — с тем, чтобы предотвратить температурное перенапряжение конструкций этих танков.

Захолаживание грузовых танков, которые находятся в постоянной технической эксплуатации, осуществляют только путем распыления сжиженного газа внутри танка. На метановозах природный газ поступает через специальные сопла (которых может быть 10…12), находящиеся в верхней части грузового танка. В течение первых двух-трех часов охлаждения танка распыление проводят с производительностью примерно 1 000 кг/ч, затем производительность возрастает в 5…6 раз. По истечении 14…18 ч температура грузового танка достигает -115 °С. При таком значении температуры уже можно производить загрузку танков метаном.

Современные транспортные суда различного назначенияСжиженный природный газ, используемый для захолаживания танков, во время балластных переходов хранится в одном из танков. Газ, испарившийся при захолаживании танков, поступает через систему выходящих газов в главную судовую электроэнергетическую установку, в которой успешно сжигается. Количество испаряющегося метана, например, составляет 0,18…0,22 % его общей массы за сутки.

Захолаживание танка метановоза, заново вводимого в эксплуатацию, начинают с трехкратного проветривания танка и его просушки. Для просушки грузовых танков используется сухой воздух, подаваемый внутрь танка, с точкой росы -25 °С. Танк можно считать просушенным, когда выходящий из него воздух будет иметь точку росы -20 °С. Затем сухой воздух вытесняют из танка инертным газом с точкой росы -45 °С. Подготовка танка заканчивается тогда, когда точка росы выходящего из танка инертного газа составляет -40 °С. Межбарьерное пространство перед захолаживанием обычно заполняют инертным газом под избыточным давлением, поскольку по мере снижения температуры происходит сжатие инертного газа.

При транспортировке сжиженных нефтяных газов обычно применяют одну из следующих трех схем захолаживания танков:

Первая схема — Захолаживание выполняют аналогично процессу захолаживания танков на метановозах. Отличие ее от схемы, применяемой для метановозов, заключается в том, что газ, испарившийся при охлаждении танков, снова сжимается в установке повторного сжижения.

Вторая схема — захолаживание осуществляют, используя береговые средства. Обычно эту схему применяют в том случае, когда невелика длительность рейса, поскольку возрастает стояночное время у терминала.

Третья схема представляет собой комбинацию первых двух. В этой ситуации при подходе к берегу на судне захолаживают только часть грузовых танков (например, первый и третий). Во время погрузки в порту захолаживают остальные танки (например, второй и четвертый). Такая схема позволяет примерно вдвое уменьшить количество сжиженного газа, оставляемого в балластном рейсе для захолаживания танков. Также эта схема приводит к снижению энергозатрат на повторное сжижение газа в судовых условиях.

Количество сжиженного газа, используемого для захолаживания грузовых танков, в которых транспортируются сжиженные нефтяные грузы, во время балластных переходов регламентировано в пределах 5 % от всего перевозимого груза (по массе).

Расчет объема газа, требуемого для захолаживания. Объем газа, требуемого для проведения захолаживания грузовых танков до определенного значения температуры в них, рассчитывают по формуле, приведенной ниже. Для расчетов необходимо располагать следующими сведениями: количество грузовых танков и их общий объем; значения начальной и конечной (требуемой) температур в танках; плотность и удельная теплоемкость охлаждаемых танков; удельная теплота парообразования груза.

Это интересно: Изменение технологии грузовых работ и перевозки грузов — определяющий фактор в развитии конструктивных типов судов

Расчетная формула выглядит следующим образом:

где:

- G — требуемый объем газа;

- ρт — плотность охлаждаемых танков;

- с — удельная теплоемкость охлаждаемых танков;

- V — объем танков;

- Tн.в, Tт — абсолютные значения температур наружного воздуха и танка соответственно;

- r — удельная теплота парообразования груза.

Например, в случае необходимости захолаживания грузовых танков метановоза, состоящего из пяти танков объемом 25 тыс. м3 каждый, от 20 до -115 °С, потребовалось бы около 400 т сжиженного природного газа (учитывая, что для метана r = 5 10,8 кДж/кг).

Подготовка к погрузке сжиженных газов

Перед прибытием в порт погрузки судно необходимо подготовить к получению груза, что означает — провести подготовительные операции для грузовых танков, грузовых магистралей и пустых пространств. Следует заблаговременно получить точную информацию о грузе. Сведения о нем должны содержать следующие данные:

- точное количество груза;

- плотность груза;

- температура погрузки;

- давление груза.

Вообще, сведения о грузе обычно представлены в так называемом «Информационном листе» (Information sheet) (табл. 1).

Необходимо также предварительно оценить скорость погрузки. Затем следует подготовить грузовую систему, шланги, а также получить инструкцию относительно погрузки от представителя администрации порта.

Если предыдущий груз, перевозимый на судне, был таким же, как предстоящий, то проведение подготовки будет весьма простым. Из сложных операций может потребоваться только предварительное захолаживание.

Если же предстоящий груз отличается от предыдущего, грузовую систему необходимо очистить и заполнить инертным газом еще до прибытия судна в порт. Все особенности подготовки грузовых танков при смене вида груза приведены в специальной таблице (табл. 2).

В этой таблице приведены рекомендации по условиям подготовки грузовых танков перед погрузкой аммиака, сжиженных газов и иных грузов в зависимости от типа предыдущего груза. Символами обозначены следующие операции:

- A — «мойка танка чистой водой»;

- B — «необходимо пройти внутрь танка и внимательно осмотреть его»;

- C — «необходимо провести продувку только азотом»;

- D — «необходимо осуществить продувку азотом или инертным газом»;

- MTY — «следует осушить танк полностью при помощи насосов»;

- S — «заполнение танка свободной жидкостью под давлением 0,5 бар».

Следует отметить, что инертизацию танков азотом можно проводить только в порту. Если в порту погрузки азота нет, а груз требует инертизации танков именно азотом, может даже потребоваться сменить порт для проведения такой инертизации (или для приобретения азота).

Заказчик обязан предоставить подробную инструкцию относительно транспортировки груза. В ней должны быть учтены и указаны все особые обстоятельства и требования к погрузке и условиям транспортировки груза.

Перед прибытием судна в порт обязательно следует проверить предохранительные клапана на соответствие давлению открытия, а также убедиться в функционировании аварийной системы, привести в состояние готовности противопожарное оборудование.

Проверка безопасности. Все контрольные операции, связанные с проверкой безопасности, перечислены в Инструкции IMO, которая в настоящее время используется в большинстве портов. В каждом порту и терминале существует собственный контрольный перечень мероприятий по проверке безопасности. В таких списках могут присутствовать те или иные изменения, учитывающие особенности и индивидуальные характеристики конкретного порта или терминала и их технического обеспечения.

Цель контрольных перечней — обеспечить выполнение всех необходимых мер предосторожности и безопасности, определенных обеими сторонами: руководством судна и администрацией терминала. Подготовка экипажа к борьбе за живучесть суднаВсе члены экипажа газовоза должны быть ознакомлены с требованиями, зафиксированными в контрольном списке, также они обязаны принимать все необходимые меры для повышения ответственности и четкого соблюдения всех правил безопасности при погрузке.

Декларация. Контрольный список представляет собой так называемую декларацию, состоящую из вопросов, на которые необходимо дать ответы. Безопасность эксплуатации требует, чтобы эти ответы были четкими и однозначными. Если на какой-либо вопрос дать однозначный ответ невозможно, в декларации следует отразить степень согласованности этого вопроса между руководством судна и администрацией терминала. Принятие решения о степени согласованности должно исходить из соображений обеспечения максимально возможной безопасности; информацию о степени согласованности вопроса необходимо зафиксировать в столбце для замечаний.

У вопросов, входящих в декларацию, могут стоять буквы «А», «Р» или «R». Наличие этих букв означает следующее:

- «А» — при необходимости согласования этого вопроса требуется подпись представителей обеих сторон («берег—судно») для любого аспекта технологического процесса погрузки; необходимо зафиксировать письменное подтверждение согласования этого вопроса в контрольном списке (декларации) и прочих соответствующих формах документов;

- «Р» — в случае негативного ответа на этот вопрос следует прекратить погрузку без разрешения администрации порта;

- «R» — ответы на такие вопросы контрольного списка (декларации) требуют перепроверки и подтверждения через определенные интервалы времени.

Образец декларации. Ниже приведен образец декларации — контрольного списка вопросов, на которые необходимо ответить перед началом погрузки.

Часть А. Основная часть

- Надежно ли пришвартовано судно?

- Имеется ли безопасный проход (трап) между судном и терминалом?

- Насколько надежно закреплены Буксирные и швартовные устройства буксирных судовшвартовные тросы?

- Судно готово передвигаться только при помощи собственного главного двигателя?

- Надежны ли вахты на судне и терминале?

- Установлена ли надежная связь между судном и берегом?

- Существует ли надежная, доступная и понятная аварийная сигнализация на судне и на берегу?

- Согласована ли процедура обслуживания груза, бункера и балласта?

- Существуют ли опасности, связанные с токсичностью вещества в грузе? Насколько понятна природа этих опасностей?

- Согласована ли аварийная защита на случай прекращения грузовых операций?

- Имеется ли противопожарное оборудование на берегу и на борту судна? Готово ли оно для немедленного использования?

- Имеются ли шланги и фланцы? В хорошем ли они состоянии? Готовы ли они к немедленному использованию?

- Эффективно ли заткнуты шпигаты? Установлены или нет желобки для капель на судне и на берегу?

- Обеспечена или нет надежность фланцевых соединений? Все ли болты закреплены?

- Существуют ли бортовые и забортные разгрузочные клапаны? Используются ли они? Закрыты ли они? Проверены ли визуально?

- Все ли колпаки на грузовых танках закрыты?

- Согласован ли порядок использования вентиляционной системы?

- Существуют ли особенности использования вентиляционной системы?

- Имеются ли ручные фонари одобренного типа?

- Имеется ли на судне портативная VHF/UHF транзисторная радиостанция допускаемого типа?

- Включены ли радары или передающая радиоаппаратура и их заземление?

- Имеются ли электрические кабели для переносного оборудования, отсоединенного от потребителя мощности?

- Все ли внутренние двери и отверстия закрыты?

- Существуют ли демонтированные воздухоснабжающие установки оконного типа?

- Имеются ли условия для доступа воздуха в емкости с газовыми парами? Перекрыты ли они?

- Обследовано ли кухонное и иное оборудование? Существуют ли специальные требования для его использования?

- Проверены ли требования по условиям курения?

- Проверено ли незащищенное световое оборудование?

- Существует ли снабжение для аварийного использования?

- Достаточно ли на борту и на берегу людей для использования аварийного оборудования?

- Надежна ли изоляция в местах соединений на борту и на берегу?

- Измеряется ли достаточность вентиляции насосных отделений?

- В том случае, если судно способно прекратить погрузку, имеются ли требования для соответствующих операций закрытия? Согласованы ли они?

- Имеется ли соединение возвратного парового трубопровода?

- В том случае, если присоединена Грузовая система СПГ танкерапаровая магистраль, согласованы ли параметры ее использования?

- Имеются ли аварийные противопожарные планы, расположенные на терминале? Если на судне установлена система инертных газов, или существует необходимость ее установки, следует ответить также на следующие вопросы.

- В рабочем ли состоянии находится система инертных газов? Готова ли она к работе?

- В хорошем ли рабочем состоянии находится палубное оборудование?

- Скорректированы ли показания уровней жидкости в танках?

- Имеются ли стационарные и переносные кислородные анализаторы? Откалиброваны ли они? Находятся ли они в рабочем состоянии?

- Находятся ли в рабочем состоянии стационарные приборы IG-давления и содержания кислорода?

- Во всех ли танках поддерживается атмосфера при положительном давлении и содержании кислорода менее 8 % по объему?

- В порядке ли все индивидуальные IG-клапаны на танках, если они имеются? Правильны ли их показания?

- Предупреждены ли все члены экипажа, привлекаемые к участию в грузовых операциях о следующем: «в случае неисправности установки инертных газов необходимо прекратить проведение грузовых операций и сообщить об этом на терминал»?

Часть В. Очистка танков

- Планируются ли операции по зачистке грузовых танков в период стоянки рядом с береговой установкой?

- Если такие операции планируются, информированы ли об этом представители портовой администрации и администрации терминала?

Часть С. Процесс погрузки

- Имеется ли надежная информация для безопасного обслуживания груза, включая возможное применение ингибиторов по Сертификату?

- Готова ли к работе водораспылительная система?

- Готовы ли к немедленному использованию предохранительное оборудование (включая дыхательную аппаратуру) и защитная спецодежда?

- Надежно ли инертизированы или заполнены сухим воздухом все ограниченные и внутрибарьерные пространства?

- Находятся ли в рабочем состоянии все контрольные и Специальные системы газовозовпредохранительные клапаны?

- В хорошем ли состоянии находятся все требуемые для погрузки грузовые насосы и компрессоры? Согласована ли между судном и берегом величина максимального рабочего давления?

- Находится ли в хорошем состоянии кипятящее и разжижающее оборудование?

- Находится ли в хорошем состоянии газоконтрольное оборудование? Откалибровано ли оно?

- Находятся ли в хорошем состоянии грузовые манометрические системы и сигнальные системы?

- Находится ли в рабочем состоянии система аварийного закрытия?

- Знают ли люди, имеющие отношение к погрузке (на судне и берегу) о скорости закрытия судовых автоматических клапанов?

- Располагают ли «судно» и «берег» информацией о максимальных и минимальных значениях температуры и давления груза, об их изменениях?

- Имеют ли грузовые танки защиту против переливов и разливов по небрежности во время проведения грузовых операций?

- Надежно ли вентилируется компрессорное помещение? Надежно ли защищено электромоторное помещение? Работает ли сигнальная система?

- Правильно ли установлены сливные клапаны грузового танка? Понятен ли принцип их действия? Проведена ли визуальная проверка этих клапанов и их работоспособности?

Погрузка сжиженных газов

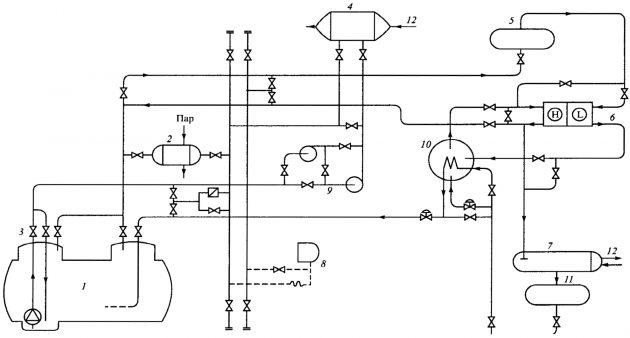

Погрузку сжиженных газов можно осуществлять различными способами, однако принципиальная схема оборудования и функционирования грузовой системы на газовозах одинакова. На рис. 3 изображена принципиальная схема грузовой системы газовоза.

1 — грузовой танк; 2 — испаритель; 3 — грузовой коллектор; 4 — подогреватель; 5 — сепаратор; 6 — компрессор; 7 — конденсатор; 8 — выпускной трубопровод к мачте; 9 — бустерный насос; 10 — регенеративный теплообменник; 11 — ресивер; 12 — трубопровод забортной воды

Определение предела заполнения танка. Перед погрузкой необходимо определить максимально допустимый предел заполнения грузового танка. Проделать это следует для того чтобы предотвратить переполнение. Переполнение может произойти, например, при нагревании танка до температуры окружающей среды — в случае аварии или пожара, поскольку для сжиженных газов характерны значительные коэффициенты термического расширения.

Максимальный объем заполнения для любого танка рассчитывают по следующей формуле:

где:

- Vr — предельный объем заполнения танка при указанной температуре;

- V — общий объем танка;

- dr — плотность груза при указанной температуре;

- d1 — плотность груза при погрузочных значениях температуры и давления.

Для судов, перевозящих газы под давлением без сжижения, указанная температура определяется как температура, соответствующая давлению паров груза при установленном давлении в предохранительных клапанах. На некоторых судах предохранительные клапана установлены на давление достигающее 18…19 бар, поэтому температура, соответствующая такому давлению, является максимально допустимой эксплуатационной температурой. Грузовые помещения и балластные цистерныГрузовые танки рассчитаны и сконструированы именно на такое давление.

На рефрижераторных судах предохранительные клапаны танков устанавливают на открытие по верхнему значению давления паров груза при максимальной температуре, достигаемой в цикле погрузки, перевозки и разгрузки.

На многих судах могут существовать два или три установочных значения давления в предохранительных клапанах (например, 4 бар и 0,3 бар). При этом понижение значения давления открытия достигают путем передвижения нагрузочной пружины, установленной над управляющим клапаном. Низшее установочное давление в предохранительных клапанах позволяет повысить пределы заполнения танка во время погрузки при низких температурах. При этом, однако, необходимо понимать, что повышается риск неожиданной потери груза в случае нарушения температуры охлаждения груза в акватории гавани.

В качестве примера можно рассмотреть изменение расчетного объема заполнения танка в зависимости от величины установочного давления предохранительного клапана. При погрузке полностью охлажденного груза пропана при температуре -40 °С предел наполнения танка составит величину: при установочном давлении предохранительного клапана 0,3 бар — 97 %; при установочном давлении предохранительного клапана 4 бар — 89 % полного объема танка.

Контроль уровня жидкого груза. Уровень жидкого груза в танках измеряют поплавковыми индикаторами. Такой индикатор представляет собой поплавок, присоединенный лентой к указывающему устройству. Показания уровня можно снимать как на местном, так и на дистанционном пульте. Поплавки передвигаются вместе с уровнем жидкости в танке. Если поплавковый индикатор уровня выходит из строя, находясь в танке в самом нижнем положении, при том что отсутствует возможность отремонтировать его немедленно, уровень жидкого груза можно определить приблизительно при помощи укрепленных стационарных труб. Эти трубы могут быть установлены, например, на уровнях, соответствующих 0, 50 и 98 % заполнения танка. На более старых судах существуют устройства — скользящие трубы, позволяющие производить измерения степени заполнения танка; расположены они на уровне от 90 до 98 % его объема. Датчики тревожной сигнализации расположены на уровне 98 % заполнения объема танка. При заполнении 99 % объема танка происходит включение аварийно-выпускающей системы.

Контроль температуры. Разница между температурой входящего груза и температурой стенок танка должна быть минимальной, чтобы не провоцировать возникновения повышенных термических напряжений во время погрузки. Поэтому танки должны быть охлаждены снизу. Нижнее охлаждение танков достигается за счет введения жидкого груза через впрыскивающую магистраль и охлаждающую нижнюю линию, при малой и тщательно контролируемой скорости. Если давление достигает нежелательных повышенных значений, пары груза следует возвратить на берег или произвести их сжижение, используя судовые компрессоры.

Читайте также: Подготовка морского газовоза к погрузке груза

Особенности процессов погрузки. Ниже приведены краткие описания существующих способов погрузки с указанием их характерных особенностей.

Погрузка с возвращением паров груза. Этот способ погрузки, при котором происходит возвращение паров груза на терминал, обычно используют в тех случаях, когда грузы токсичны. Также его применяют, если погрузка происходит в инертизированные танки на судах, на которых не могут работать судовые системы сжижения, при условии, что выпуск газов в окружающую атмосферу недопустим. Погрузка по этому способу довольно проста, если возвратная линия функционирует как паровая с избыточным давлением. Азот при этом либо сжигают в газовом пламени береговой установки, либо возвращают в танки.

Погрузка без возвращения паров груза. При использовании этого способа скорость погрузки регулируется в зависимости от производительности судовой установки для сжижения газов. Соответственно погрузку производят при очень малой скорости (особенно в тех случаях, когда грузы поступают при высоком давлении и высокой температуре). Погрузку, выполняемую по этому способу, может также задерживать присутствие неконденсируемых газов (таких как воздух, инертный газ или азот). Исходя из этого, чтобы предотвратить повышение давления, перечисленные газы удаляют из конденсатора. На большинстве судов применяют специальные диаграммы, учитывающие соотношение между скоростью погрузки и температурой груза. Подобные диаграммы рассчитаны для большинства наиболее распространенных грузов.

Погрузка с баржи. Осуществление погрузки с баржи или из грузового танка любого другого транспортного средства, без насосов и компрессоров, требует применения специальной технологии. Груз должен находиться при температуре окружающей среды и, соответственно, при повышенном давлении. Давление груза на барже (или в танке иного транспортного средства) должно быть выше, чем давление груза на судне. При этом условии в начале погрузки груз будет перемещаться самотеком, под действием собственного давления. Однако давление в грузовом танке судна, в который производится погрузка, будет быстро увеличиваться. Поэтому потребуется использовать сжижающую (рефрижераторную) систему — для того, чтобы уменьшать давление поступающего груза в судовом танке. Это будет способствовать сохранению естественного движения груза самотеком с баржи на судно. Выходящие пары либо сжижают и возвращают в судовые грузовые танки, либо направляют в «горячем» виде в танки баржи, для поддержания в них высокого давления.

Погрузка химических продуктов. Погрузку химических продуктов обычно производят при температуре окружающей среды, поскольку давление, при котором находятся химические продукты, как правило, ниже атмосферного. Обычно химические продукты загружают в танки, заполненные инертным газом или азотом. В течение рейса возникает необходимость повышения давления для устранения вакуума в танках (с применением азота). Охлаждение химических продуктов возможно только при использовании непосредственно системы охлаждения или же системы сжижения. Для перевозки химических продуктов существуют дополнительные требования. Например, транспортировка пропиленоксида требует выполнения многочисленных специальных условий и принятия мер предосторожности и безопасности. Все специальные требования перечислены в IMO Code.

Контроль процесса погрузки. На всех рефрижераторных и полурефрижераторных газовозах в процессе погрузки необходимо тщательно контролировать температуру и давление груза. На танкерах для перевозки сжиженных нефтяных газов (LPG) контроль температуры и давления осуществляют путем сжижения выкипающих паров газа и возвращением их в грузовые танки. Часто бывают случаи, когда при погрузке требуется уменьшать температуру LPG-гpyза, чтобы уменьшить количество огнеопасных газов, выходящих при выгрузке. Возникает такая ситуация вследствие того, что температура груза в грузовых танках оказывается ниже, чем его температура в береговых танках. В зависимости от типа груза и производительности рефрижераторной установки, а в некоторых случаях и от погодных условий, иногда для охлаждения груза может потребоваться несколько дней.

Не рекомендуется запускать компрессор в тяжелых погодных условиях (при волнении, в шторм и т. д.), чтобы предотвратить попадание в компрессор жидкости. Такая опасность существует вне зависимости от того, что большинство рефрижераторных установок оборудованы предохранительными клапанами на всасывание. Вентилировать компрессор необходимо в течение времени, которое потребуется для уменьшения давления и температуры, а также для испарения несжимаемой жидкости.

Если рефрижераторная установка работает непрерывно, обслуживая более одного грузового танка, необходимо тщательно контролировать количество возвращаемого конденсата, чтобы избежать переполнения установки.

Во время погрузки необходимо осуществлять постоянный контроль качества и надежности работы грузового оборудования; при этом не следует допускать утечек в азотную или воздушную магистраль.

На газовозах для перевозки сжиженных природных газов (LNG) может потребоваться индивидуальный визуальный контроль окружения грузового танка, если неисправен температурный датчик, расположенный внутри танка. Такие меры контроля необходимо выполнять с соблюдением всех правил безопасности при входе в ограниченные пространства, а также с учетом требований к контролю атмосферы смежных пространств.

При перевозке бутадиена разгрузочная температура компрессора не должна превышать 60 °С. При этом необходимо установить соответствующие параметры выключения, которое должно происходить, если температура превысит это значение.

При перевозке груза VCM температуру разгрузки компрессора следует ограничить уровнем 90 °С для предотвращения полимеризации груза.

В некоторых случаях может требоваться проведение обратных операций. Такая необходимость возникает тогда, когда продукт загружается при низкой температуре, а разгружаться будет при температуре окружающей среды. В таких ситуациях груз циркулирует через подогреватель, обогреваемый морской водой. Если температура забортной морской воды невелика, то скорость обогрева груза очень низка. Это означает, что Грузовые операции на СПГ газовозахпроцесс подогрева груза следует начинать заблаговременно, намного раньше прибытия судна в порт разгрузки.

Способы выгрузки сжиженных газов

Сжиженный газ, перевозимый на газовозах, по прибытии в порт выгружают различными способами. Например, сжиженный газ могут выгружать при помощи насосов: палубных, погружных и бустерных.

Палубные насосы при выгрузке применяют только при создании в танках избыточного давления — так, чтобы груз под напором сам подходил к насосу. В этом случае давление в грузовом танке создается либо за счет давления паров груза, подогреваемых с использованием компрессоров, либо за счет давления паров, подаваемых по паровой линии с берега.

Полностью погружные насосы расположены внутри танка. Применение таких насосов не требует создания дополнительного давления в танке. Однако в некоторых случаях может возникать необходимость повышения давления паров в танке для предотвращения избыточного охлаждения жидкости.

Бустерные насосы могут быть установлены на палубах некоторых судов, оборудованных полностью погружными насосами. Бустерные насосы могут включаться в работу в тех случаях, когда при подаче жидкости на берег возникает необходимость преодолеть повышенное давление на береговом терминале.

Перечисленные выше виды насосов относятся к типу центробежных. Далее будут рассмотрены некоторые сведения и характеристики центробежных насосов, применяемых на газовозах.

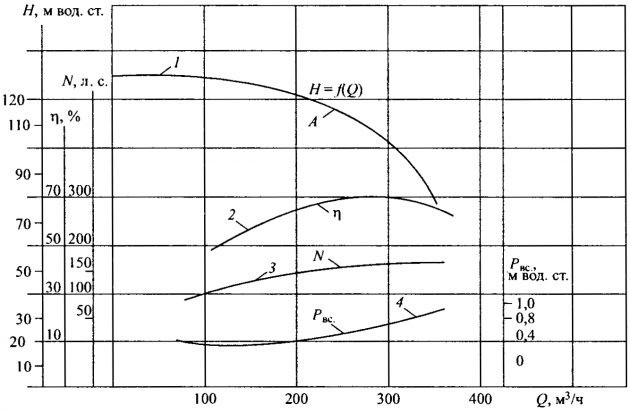

На рис. 4 представлены характеристики центробежного насоса типа NH 150/150-4-К+1.

H — напор, м вод. ст; N — мощность, л. с.; Q – подача, м3/ч; Pвс — давление всасывания, м вод ст, η к.п.д.

На этом рисунке по оси абсцисс расположены значения подачи насоса Q (м3/ч), а по оси ординат — значения напора H (м вод. ст). Следует отметить, что по физической сути напор не идентичен противодавлению, однако в эксплуатации высота столба жидкости (напор) будет характеризовать противодавление. Рассчитать напор на основе манометрического давления можно, если сначала определить разность значений манометрического давления, существующую между нагнетательной и всасывающей сторонами насоса. Затем полученную разность следует разделить на плотность жидкости (кг/м3).

Для каждого насоса существует своя индивидуальная кривая «Q—H» (кривая 1 на рис. 4). При известном значении напора всегда можно определить расход жидкости, подаваемой насосом в определенный момент. Чем больше напор, тем меньше расход жидкости, и наоборот (что вполне естественно). Это ясно видно из кривой 1 характеристики насоса, изображенной на рис. 4. По этой кривой можно определить, что при максимальном напоре (130 м вод. ст.) подача практически отсутствует; максимальная подача (350 м3/ч) соответствует напору в 75 м вод. ст. Координаты рабочей точки А, расположенной на кривой 1 характеристики насоса, составляют: напор 105 м вод. ст. и подача 290 м3/ч. При этих параметрах насос работает в наиболее экономичном эксплуатационном режиме.

Это интересно: Средства автоматизации главных энергетических установок

Обратившись к кривой, изображающей зависимость к.п.д. насоса от подачи (кривая 2 на рис. 4), можно отметить: при подаче 290 м3/ч к.п.д. насоса имеет максимальное значение — 70 %.

Необходимо отметить, что на всасывающей стороне насоса всегда должно быть обеспечено давление всасывания, чтобы насос постоянно был заполнен жидкостью — на случай, если отсутствует давление паров. Поэтому на всасывающей стороне насоса следует поддерживать рабочее давление, величина которого больше суммы давления всасывания и давления паров. Это необходимо для защиты насоса от такого отрицательного явления как кавитация. Существенно, что с увеличением расхода растет и величина давления всасывания насоса (см. кривую 4 на рис. 4).

На рис. 4 также приведена кривая 3 мощности (л. с.), необходимой для перекачивания продукта, имеющего относительную плотность 0,97. Реальные затраты мощности можно определить, если умножить определенное по графику значение на относительную плотность продукта. Максимальная мощность электродвигателя насоса равна 150 л.с.; при этой мощности максимальный расход газа «VCM» составит 250 м3ч при напоре 15 м вод. ст.

Для предотвращения резких изменений давления в танке необходимо контролировать напор насоса. Необходимую величину напора определяют по следующему выражению:

В этом уравнении K представляет собой определенный постоянный коэффициент. Контроль подачи насоса в течение разгрузки осуществляют, производя несложные расчеты.

Чтобы определить реальную скорость выгрузки для типичной установки, необходимо знать характеристику системы: давление, против которого должен работать насос. Величину этого давления определяет разность высот (между береговым танком и судовым соединением шлангов), а также давление в береговом танке. К этой величине необходимо добавить сопротивление в магистрали, которое увеличивается по мере возрастания расхода насоса.

Перед началом выгрузки насосами необходимо измерить статическое давление в коллекторе. Соотношение расхода и напора насоса для судна и берега следует определять на основе соответствующих кривых (характеристик насоса). Если разгрузка судна осуществляется в береговую систему, то рабочая точка насоса будет определена как точка пересечения кривой характеристики насоса и кривой характеристики береговой магистрали. Очевидно, что при протяженной береговой магистрали и при малых диаметрах труб кривая характеристики будет более крутой.

При определенных условиях более предпочтительна параллельная работа насосов. К таким условиям относится ситуация, когда значения статического давления и динамического давления с берега довольно низки, а насосы имеют общую кривую характеристики «Q—Н». Эта общая кривая характеристики получается сложением кривых характеристик по горизонтали. В том случае, когда противление (статическое давление) и береговое сопротивление имеют значительную величину (т. е. кривая характеристики береговой магистрали — крутая), параллельную работу насосов не применяют. В такой ситуации эффективнее использовать насосы, соединенные последовательно. Для последовательного соединения используют бустерные насосы. Обычно мощность бустерных насосов подбирают так, чтобы она была равна мощности двух самопогружных насосов при их параллельной работе. Общую кривую характеристики такого режима работы получают путем сложения кривых характеристик двух погружных насосов по горизонтали и удвоением всех значений по вертикали.

Выгрузка сжиженных газов

Выгрузку сжиженных газов производят различными способами. Перед выгрузкой, осуществляемой любым способом, необходимо провести ряд подготовительных операций.

Подготовительные операции перед выгрузкой. Перед входом в порт выгрузки газовоз нужно подготовить специальным образом. Следует собрать трубную магистраль, собрать и установить все соединения. Необходимо подготовить и проверить аварийную систему. Также обязательно следует проверить и подготовить к использованию Безопасность газовозов и источники воспламенения газовпротивопожарное оборудование и все необходимые приспособления. Во время проведения подготовительных операций необходимо узнать и оценить состав атмосферы и давление в танках и трубопроводах.

Помимо этого следует пройти по всем пунктам контрольного списка безопасности (декларации) и наилучшим образом обеспечить выполнение каждого из них. Перед началом выгрузки необходимо во всех танках произвести замеры температуры и давления; также следует замерить осадку и дифферент судна и занести полученные результаты в соответствующий журнал. Все особенности выгрузки и измеренные параметры согласовываются с береговой службой, чтобы исключить необходимость последующих согласований. После того, как судно будет технологически соединено с берегом и ответственный исполнитель работ доложит о полной готовности комплекса, можно начинать выгрузку.

Выгрузка погружными насосами. Перед началом работ все насосы необходимо проверить и прокрутить вручную; следует также убедиться в том, что насосы не обмерзли. Запускать насосы нужно с почти полностью закрытым клапаном на нагнетание — для предотвращения перегрузки и опасных последствий, которые могут наступить в том случае, если обнаружится неисправность нагнетательной магистрали.

Если насос работает нормально, то можно, с тщательным соблюдением всех мер предосторожности, полностью открыть нагнетательный клапан, а также открыть соответствующий клапан на коллекторе. До начала выгрузки на некоторых судах перед открытием береговых соединений устанавливают трубы, обеспечивающие рециркуляцию. В этом случае выгрузку осуществляют с противодавлением — с накачиванием паров груза обратно в танк. Такой способ помогает предотвратить образование опасных паровых карманов при перекачивании груза по трубопроводам в береговые танки.

Рекомендуется перед началом выгрузки в береговую магистраль сначала запустить только один насос и добиться его ровной и устойчивой работы. После этого можно будет подключать все остальные насосы, работающие на ту же магистраль.

Предпочтительно во время выгрузки возвращать пары с берега в Погрузка груза в грузовые танки СПГ газовозагрузовые танки, поскольку это обеспечивает поток паров, помогающий держать под контролем количество выгружаемого продукта.

Нормальную работу насоса контролируют по показаниям амперметра. При правильных условиях эксплуатации выключатель амперметра устанавливают на 80 % номинальной мощности для возможности его автоматической остановки. Если насос «сорвет» или он начнет работать вхолостую, то он неизбежно войдет в режим кавитации. В случае выгрузки, при которой возврат паров отсутствует, за количеством оставшегося груза можно следить по береговой установке. Осуществлять такой контроль необходимо, поскольку в грузовых танках будут уменьшаться давление и температура, достигая при этом нежелательных значений. Повышать давление можно путем подогрева паров в компрессоре, без использования конденсатора.

После опустошения танка необходимо остановить насосы и закрыть клапаны. Если остатки груза сливаются в погружной насос, его можно несколько раз включать в работу стартером на краткие интервалы (не более 10 с). После этого клапан выгрузки следует немедленно закрыть, чтобы предотвратить как вытекание жидкости обратно в танк, так и раскручивание насоса в обратную сторону. При раскручивании насоса в обратную сторону может произойти повреждение электродвигателя. Необходимо помнить и о том, что подшипники насоса в нагнетательном трубопроводе смазываются продуктом; эти подшипники никогда не должны быть сухими.

Выгрузка погружными насосами и бустерным насосом. Если в береговом танке давление и температура существенно выше, чем в грузовых танках на борту газовоза, к погружным насосам нужно последовательно подсоединить бустерный насос. Сначала запускают погружные насосы с нормальной выгрузкой на берег. После того как жидкость подойдет к всасывающей стороне бустерного насоса, его всасывающий клапан открывают на очень малую величину — так, чтобы бустерный насос был заполнен жидкостью без его прокручивания. Как только закончится заполнение жидкостью магистрали и бустерного насоса, последний запускают и полностью открывают клапана между ним и погружными насосами. Скорость выгрузки регулируют открытием клапана на нагнетательной стороне бустерного насоса или клапана на коллекторе.

Выгрузка с одновременным подогревом груза. Если существует необходимость производить выгрузку в танки, не рассчитанные на низкую температуру груза, в течение всей выгрузки продукт необходимо подогревать. Разгружаемая жидкость проходит через теплообменник, прокачиваемый забортной водой. Перед подачей груза следует убедиться, что через теплообменник проходит полный поток морской воды. Это очень важно, поскольку эта операция помогает предотвратить образование ледяных пробок и заторов в системе и магистрали забортной воды.

Выгрузка палубными насосами. Часто небольшие газовозы бывают оборудованы только палубными насосами. В этом случае жидкость должна поступать к насосам самотеком, под действием давления в танках. В такой ситуации в течение всего процесса выгрузки необходимо постоянно повышать давление паров, поддерживая его на определенном уровне. Поднимать давление в грузовых танках можно либо с применением компрессора, либо обеспечивая циркуляцию жидкости через грузовой подогреватель. Последний способ применяют при отсутствии погружного насоса или при его нерабочем состоянии. Можно также перекачивать груз в другой грузовой танк, в котором погружной насос находится в нормальном рабочем состоянии.

Выгрузка химических продуктов (растворителей). В нормальных условиях такие продукты транспортируют при температурах ниже их температуры кипения и перекачивают подобно легким бензиновым грузам. Перед выгрузкой химических продуктов грузовые танки необходимо заполнить инертным газом или азотом — из судовой, либо из береговой установки. В исключительных случаях, при наличии должного обоснования, в танках может находиться и нормальный воздух. Однако это допустимо только при условии, что перевозимый продукт не взрывоопасен.

Выгрузка пропиленоксида. При перевозке этого продукта для инертизации используется азот, поскольку содержание кислорода в продукте не должно превышать 0,3 %. Пропиленоксид транспортируют при температуре ниже его температуры кипения. В течение всего процесса выгрузки для поддержания избыточного положительного давления требуется специально заранее запланированное дополнительное количество азота. Установку для сжижения следует полностью вывести из рабочего состояния (выключить). Разумеется, в процессе выгрузки необходимо выполнять все специальные требования по очистке танков, наличию и готовности противопожарного оборудования и предохранительных устройств, в соответствии с таблицей IGC Code.

Заключение

Несмотря на принимаемые меры предосторожности и безопасности, смертельные случаи на газовозах происходят — с вероятностью 0,001 в год. Частота потерь газовозов составляет величину порядка 0,0013. Существует еще множество нерешенных проблем в области обеспечения абсолютно безопасной и надежной технической эксплуатации газовозов.

В частности, требует решения проблема эффективного тушения пожаров. Большинство систем пожарной сигнализации обладают определенными недостатками, которые приводят, с одной стороны, к немалому количеству «ложных» срабатываний, а с другой стороны — иногда системы слишком поздно реагируют на уже начавшийся пожар.

Известно, что при начале пожара главным фактором становится время, которое должно быть минимальным для обнаружения возгорания и принятия соответствующих мер по тушению. Пожар всегда оказывается настоящим бедствием, приводящим к самым плачевным результатам. И для предотвращения пожаров нужны такие системы сигнализации, которые реагировали бы на малейшие изменения соответствующих параметров.

Предлагается к прочтению: Охлаждение груза перед погрузкой в грузовые танки

Предположительно, подобная система должна иметь в своем составе компьютер и получать аварийные сигналы от пожарных датчиков различного типа, расположенных в разных местах. Наличие компьютера и развитой информационной системы позволило бы оператору в случае начинающегося пожара связаться по сети с несколькими подстанциями управления, сообщая об изменениях и отклонениях в показаниях чувствительных датчиков. Оператор мог бы в любое время обнаружить и проконтролировать распространение огня, а также дифференцировать его тип и обеспечить своевременное принятие необходимых противопожарных мер.

Не полностью еще изучены вопросы, связанные с возникновением статического электричества — при эксплуатации газовозов в различных условиях. Ученые во многих странах занимаются детальными исследованиями этой проблемы.

Необходимо также дальнейшее совершенствование конструкции грузовых танков и их тепловой изоляции. Очевидно следующее: чем меньше танков на газовозе, тем меньше требуется грузовых насосов и прочих устройств, тем более проста система трубопроводов. Соответственно, на таком судне меньше «опасных» мест и участков, а потому уменьшается и вероятность происхождения пожара или взрыва.

Известно, что интенсивность испарения груза достигает значений 0,10…0,15 % в сутки. Теплоотдача происходит на три четверти через поверхность танка, на одну четверть — через стальной корпус судна. Соответственно, необходимы специальные устройства, позволяющие уменьшать теплоотдачу вокруг корпуса танка.

Следует отметить и еще одну проблему, характерную для судов-газовозов — проблему использования газа, испаряющегося в грузовых танках во время рейса. Этот газ сжигают в утилизационных котлах, в главных и вспомогательных дизелях судовой электроэнергетической установки. Следовательно, необходима установка дополнительных устройств для нагнетания газа под высоким давлением при впрыске жидкого топлива в различных количествах в цилиндры дизеля. Поэтому газовозы нуждаются в специальных дизелях, способных использовать для работы два вида топлива.

На современных газовозах наблюдается тенденция к резкому сокращению количества членов экипажа вследствие появления надежных автоматических систем. В этих условиях надежная и безопасная техническая эксплуатация газовозов зависит от четкой работы систем диагностики и контроля, а также от квалификации членов экипажа — механиков и матросов.

В целях обеспечения минимальной численности судовых экипажей все члены экипажа должны постоянно повышать свою квалификацию, овладевая смежными профессиями (например, высококвалифицированные механики впоследствии могут стать механиками-судоводителями). На судах-газовозах должно быть предусмотрено постоянное и непрерывное обучение персонала. Высококвалифицированный рядовой состав, выполняющий работы на палубах, в машинном отделении, в сфере обслуживания судна, многое может сделать для обеспечения надежной технической эксплуатации судна и для выполнения успешных и безопасных рейсов судов-газовозов.