Ремонт судовых ДВС – это сложная и ответственная работа, требующая высокой квалификации и опыта. Судовой дизельный двигатель играет ключевую роль в работе судна, обеспечивая его движение и функционирование. Поэтому любые поломки или сбои в работе двигателя могут серьезно повлиять на безопасность и эффективность судна.

Ремонт судовых дизельных двигателей включает в себя различные виды работ, начиная от диагностики и обследования двигателя, до замены и ремонта отдельных узлов и деталей.

Причины износа судовых двигателей внутреннего сгорания

В процессе эксплуатации детали и узлы двигателей внутреннего сгорания подвергаются физическим и химическим воздействиям, что ведет к износу, повреждению деталей и ухудшению эксплуатационных показателей работы двигателя. Изнашивание деталей вызывается воздействием сил трения, изменением поверхностных слоев металла. Интенсивность изнашивания зависит от конструктивных форм деталей, материала, из которого они изготовлены, технологии обработки и условий эксплуатации.

Износы подразделяют на естественные и аварийные. Естественный износ возникает вследствие длительной работы сил трения, воздействия высоких температур и коррозии.

Под действием сил трения происходит изменение первоначальных форм и размеров трущихся деталей.

Химическая и электрохимическая коррозия вызывают разрушение трущихся поверхностей и поверхностей, охлаждаемых забортной или пресной водой (цилиндровые втулки, крышки, головки поршней). Цилиндровые втулки в районе камеры сгорания подвержены воздействию агрессивных газов, которые образуются при сгорании сернистого топлива.

Коррозийное разрушение и накипь на охлаждаемых поверхностях вызывают перегрев и прогорание деталей двигателя.

Некоторые детали ДВС (выпускные клапаны с седлами, выхлопные окна) подвержены выгоранию в результате воздействия высоких температур (до 600 °C) выхлопных газов. При выгорании нарушается герметичность клапанов и они выходят из строя.

Организация и планирование судоремонтаАварийный износ возникает в результате нарушения правил технической эксплуатации и характеризуется интенсивным ростом зазоров – до предельно допустимых. Аварийный износ приводит к полному разрушению деталей, и восстановить работоспособность двигателя возможно только путем замены деталей на новые. Аварийный износ деталей также может возникнуть в результате небрежности при осмотре или ремонте, когда в газовых полостях цилиндров, на вращающихся или подвижных деталях были оставлены ключи, гайки, болты. Поэтому при вскрытии и закрытии двигателей и механизмов необходимо соблюдать меры, позволяющие предотвратить попадание посторонних предметов в двигатель.

Поломки деталей от усталости материала также относятся к аварийным случаям. Усталостный излом возникает в результате воздействия знакопеременных нагрузок, которые вызывают в деталях циклические напряжения. Усталостному разрушению способствуют поверхностные дефекты, грубая обработка поверхности.

На износоустойчивость деталей оказывает влияние тепловое напряжение. Резкое увеличение нагрузки и нарушение регулировки топливной аппаратуры и газораспределения вызывают повышение температуры выхлопных газов, а значит, и деталей двигателя. В результате местного перегрева в крышках цилиндров и донышках поршней могут появиться трещины, а поршневые кольца могут утратить упругость.

Для предотвращения поломок судовых двигателей внутреннего сгорания необходимо проводить следующие мероприятия:

- ежегодные освидетельствования – наружный осмотр и испытание двигателя в работе;

- очередные освидетельствования – проводят один раз в четыре года и включают осмотр, обмер и испытание основных деталей и узлов двигателя;

- внеочередные освидетельствования – проводят по специальным программам после аварий.

При этом проверяют механические свойства материалов, из которых изготовлены детали двигателя.

После каждого освидетельствования составляют акт, где отмечают техническое состояние отдельных деталей и устанавливают сроки следующих освидетельствований. Регистр запрещает эксплуатацию двигателя, если появляющиеся дефекты могут привести к аварии. К таким дефектам относят:

- трещины в цилиндровых крышках и втулках, рамах и станинах;

- остаточные деформации и трещины коленчатых валов, шатунов, поршней, шатунных болтов и поршневых пальцев;

- подплавка рамовых, мотылевых и головных подшипников.

Качество ремонта двигателя во многом зависит от правильного определения его технического состояния и дефектации. Перед разборкой при участии представителей завода и заказчика делается контрольный выход судна, определяются дефекты путем визуального и акустического контроля, проверяются нагрев деталей и показания контрольно-измерительных приборов.

Контрольный выход позволяет определить следующие дефекты двигателя:

- пропуски воды, масла и топлива;

- стуки или шумы в кривошипно-шатунном механизме, в приводах зубчатых колес и подвижных деталях;

- степень нагрева деталей;

- перепады давления в масляном фильтре;

- величину давления вспышки по цилиндрам.

Дефекты, выявленные при контрольном выходе судна, не дают полного представления о нарушениях в работе двигателя, поэтому выявляют дефекты деталей и при их разборке.

Перед разборкой необходимо:

- удалить из двигателя масло, топливо, воду и убедиться в исправной работе валоповоротного устройства;

- проверить наличие инструментов и приспособлений;

- подготовить необходимый материал;

- установить стеллажи для снимаемых деталей;

- изготовить заглушки и обеспечить рабочее место.

На рабочем месте должно быть чисто и светло. Необходимо оградить рабочее место, приготовить бирки для снимаемых деталей и отвести место для их размещения.

Перед разборкой двигателя нужно проверить и записать моменты:

- газораспределения;

- величину зазоров между роликами и толкателями;

- высоту камер сжатия;

- Подготовка дизелей к ремонтураскепы коленчатого вала;

- положение передаточных зубчатых колес;

- величину зазоров в рамовых и мотылевых подшипниках и др.

Особое внимание следует обращать на исправность такелажных принадлежностей (тали, скобы, рамы, блоки, стропы и др.).

Разборка и дефектация судовых двигателей внутреннего сгорания

Разборку двигателя нужно проводить по инструкции завода-изготовителя. В первую очередь демонтируют:

- ограждения;

- кожухи;

- щиты;

- детали и узлы;

которые мешают разборке.

При поузловой разборке двигателя выполняют следующие работы:

- снимают контрольно-измерительные приборы;

- разбирают топливные, масляные, воздушные и водяные трубопроводы;

- снимают крышки картера;

- снимают навесные механизмы – насосы, компрессор, холодильники;

- снимают впускной и выпускной коллекторы;

- снимают форсунки и пусковые клапаны;

- разбирают толкатели и снимают топливные насосы;

- снимают цилиндровые крышки;

- разбирают систему охлаждения поршней, мотылевые подшипники и вынимают поршни вместе с шатунами;

- снимают продувочный насос;

- выпрессовывают цилиндровые втулки;

- снимают верхние крышки рамовых подшипников, замеряют раскепы;

при необходимости разъединяют коленчатый вал с валопроводом, снимают маховик и поднимают коленчатый вал для обмера, замеряют биение шеек.

Рекомендуется разборку и маркировку от начала до конца вести одной бригаде, а все замеры величины зазоров выполнять одному и тому же лицу.

Разборку двигателей и механизмов нужно выполнять специальными инструментами и приспособлениями, перечень которых указывается в инструкции по обслуживанию ДВС.

Не следует освобождать детали при разборке ударами молотка и зубила, не рекомендуется разбирать узел, если он не поддается разборке. Необходимо сначала выяснить причину этого явления, устранить ее, а затем приступить к разборке. Детали, сопряженные тугой посадкой, разъединяют при помощи специального инструмента – съемника. Отверстие полости двигателя нужно закрывать специальными крышками из картона или плотной бумаги во избежание попадания в него посторонних предметов и грязи. Концы трубопроводов следует глушить деревянными пробками.

Детали и узлы двигателя закреплены гайками или болтами, поэтому, чтобы избежать перекоса, нужно гайки или болты сначала поочередно ослабить, а затем отвернуть полностью.

При разборке деталей и узлов на свободной нерабочей поверхности на них ставят клеймо (нанесение сокращенного буквенного обозначения, указывающего, какому судну и механизму принадлежит деталь) и маркируют (наносят на поверхность сопрягаемых деталей метки для фиксирования их взаимного расположения). Разобранные узлы и детали двигателя нужно очистить от нагара, грязи и обезжирить. После очистки детали и узлы подвергают дефектации, которая проводится в присутствии механика судна, представителя ОТК и технолога. Данные, полученные при дефектации каждого узла и детали, записывают в ремонтные формуляры и сравнивают с техническими требованиями. На каждый отдефектованный узел или деталь составляется акт или комплектовочная ведомость, которые являются документом для калькуляции и ремонта. В зависимости от степени износа на основании технических требований выбирают технологический процесс ремонта.

Ремонт судовых двигателей внутреннего сгорания

Фундаментная рама. Наиболее характерные и часто встречающиеся дефекты фундаментных рам это –

- трещины;

- коррозийное разрушение и раковины;

- нарушение резьбовых соединений.

Трещины выявляют при внешнем осмотре, проведении мелокеросиновой пробы или при заполнении фундаментной рамы водой. Обнаруженные трещины заваривают, заделывают установкой гужонов или Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидным составом.

Перед заваркой кромки трещины разделывают под углом 90°, концы трещины засверливают сверлом диаметром 8-10 мм на глубину, равную 2/3 толщины стенки. Заваривают трещину электродуговой сваркой или ацетилено-кислородным пламенем. При электродуговой сварке применяют электроды стальные или медные. Для сварки чугунных деталей применяют специальные электроды. Сварочные работы проводят по технологии, согласованной с Регистром.

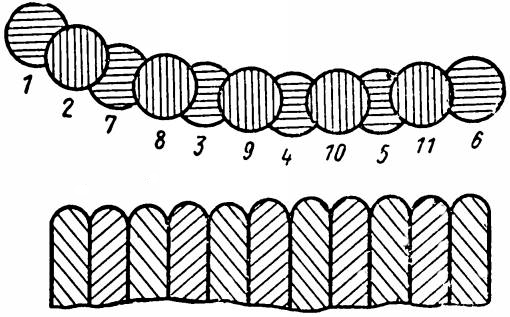

Иногда трещину заделывают путем установки гужонов, одновременно применяя сварку. Отверстия под гужоны сверлят диаметром, равным диаметру гужона. Последовательность сверления отверстия показана на рис. 1.

Сначала в отверстиях нарезают резьбу, затем резьбу нарезают на гужонах, изготовленных из прутков меди или латуни. Потом гужоны ввертывают в отверстия, где они перекрывают друг друга и прочно заделывают трещину. После установки гужонов их расклепывают или заваривают.

Трещину в фундаментной раме можно заделать эпоксидным составом. При этом поврежденное место разделывают, как под сварку, тщательно зачищают и обезжиривают. Деталь нагревают до 40-50 °C и наносят эпоксидный состав. На эпоксидный слой можно наносить стеклоткань.

Цилиндровые втулки. Характерными дефектами цилиндровых втулок являются:

- трещины;

- задиры рабочих поверхностей;

- износ;

- коррозийное разрушение;

- деформация втулок.

Причинами появления дефектов могут быть:

- большие отложения накипи, заедание поршня;

- неправильное расположение посадочной канавки;

- гидравлические удары;

- временное прекращение подачи охлаждающей воды и др.

По правилам технической эксплуатации дизелей на судах рабочие втулки, на которых обнаружены трещины, бракуют и в работе не используют. Если поверхности втулок поражены коррозией, то их тщательно зачищают и покрывают суриком. Большие разъедания и раковины устраняют металлизацией. Незначительные риски, задиры и наработок на зеркале втулки Слесарно-пригоночные работы и их механизация в судостроенииустраняют шабрением, зачисткой и шлифованием. Риски или задиры глубиной более 1 мм исправляют расточкой.

Коррозийное разъедание посадочных поясков исправляют:

- зачисткой;

- наплавкой;

- проточкой;

- или металлизацией.

Степень износа втулки определяют обмером микроштихмасом или нутромером в двух взаимно перпендикулярных плоскостях; при этом сечения для замеров выбирают следующим образом. Первый замер проводят на расстоянии 10-20 мм от границы рабочей поверхности, последующие – через каждые 200-250 мм по длине втулки. Данные замеров заносят в таблицу для определения:

- овальности;

- конусности;

- и бочкообразности.

Допустимый диаметр:

- овальности втулки равен 0,0025;

- бочкообразности – 0,005;

- конусности – 0,005.

Неравномерность выработки цилиндровых втулок устраняют расточкой, после чего проводят гидравлические испытания.

После установки втулок в блок опрессовывают Обслуживание деталей судового двигателя внутреннего сгораниязарубашечное пространство (при установленных цилиндровых крышках) давлением 0,3-0,5 МПа.

Цилиндровые крышки. Характерные дефекты цилиндровых крышек:

- обгорание (со стороны камеры сгорания);

- разъедание днища;

- трещины;

- повреждение и износ седел клапанов и их направляющих втулок;

- отложение накипи;

- неисправности центрирующего бурта и др.

Дефекты возникают из-за нагрева, неравномерной затяжки шпилек крышки, перегрузки двигателя и др.

Обгорание стальных крышек устраняется наплавкой и отжигом для снятия термических напряжений с последующей обработкой на токарном станке. После ремонта крышки со стороны днища подвергают гидравлическим испытаниям.

Трещины в стальных крышках устраняют электронаплавкой, в чугунных крышках – пайкой припоем в ацетилено-кислородном пламени. Трещины со стороны полости охлаждения заваривают или заделывают гужонами или эпоксидным составом.

В полости охлаждения цилиндровой крышки откладывается накипь. Чтобы ее удалить, нужно вскрыть лючки и сделать выщелачивание водяной полости, одновременно проверив состояние протекторов. При большом износе их заменяют на новые.

Дефекты центрирующего бурта крышки устраняют шабрением бурта и проверкой его по плите. Если обгорание бурта значительное, то крышку нужно браковать.

Изношенные направляющие втулки клапанов нужно заменять на новые. Седла клапанов при незначительном износе ремонтируют взаимной притиркой с клапаном. Существенные дефекты клапанных гнезд устраняют:

- фрезерованием;

- расточкой;

- или шарошением гнезд с последующей притиркой.

Притирают клапаны корундовым порошком, разведенным на масле или керосине (грубая притирка), а затем пастой или алмазной пастой (тонкая притирка).

Качество притирки клапанов проверяют следующими методами:

- на карандаш – на коническую поверхность мягким карандашом наносят поперечные штрихи, клапан прижимают к седлу и проворачивают на пол оборота в одну и другую сторону. Если притирка выполнена качественно, штрихи будут стерты;

- на краску – на сухую притертую поверхность седла и коническую поверхность клапана наносят тонкий слой краски (смесь сажи и машинного масла), прижимают и проворачивают клапан в одну и другую стороны на четверть оборота, если краска легла ровным непрерывным слоем на середине конической части тарелки клапана, притирка считается удовлетворительной;

- мело-керосиновая проба – собирают клапан в крышке и обводят мелом наружную поверхность клапана, устанавливают крышку клапаном вниз и наливают керосин, если через несколько минут керосин не просочится, то притирка удовлетворительная.

Подшипники скольжения (рамовые, мотылевые и головные). Характерными дефектами их являются:

- износ рабочих и торцевых поверхностей;

- растрескивание;

- выкрашивание и отставание белого металла;

- задиры.

Причинами появления дефектов являются:

- недостаточная и некачественная смазка;

- неудовлетворительная пригонка;

- нарушение режимов работы двигателя.

При большом износе и при наличии вышеперечисленных дефектов вкладыши подшипников перезаливают и обрабатывают на металлорежущих станках, а вкладыши с тонкостенной заливкой заменяют. Проточенные и опиленные вкладыши подшипников проверяют на разметочной плите, так как в процессе заливки может произойти коробление, а также проверяют плотность прилегания вкладыша к постели.

Пришабривается вкладыш по шейке вала. Шабрение выполняют так, чтобы пятна краски распределялись равномерно по всей поверхности. Шабровка считается законченной, если около 80 % поверхности плотно прилегает к шейке вала, т. е. имеется не менее 8-10 пятен на квадрат площадью 2,5×2,5 мм.

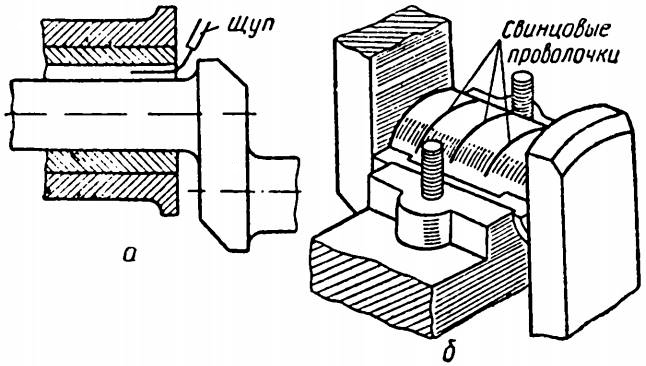

Масляный зазор в рамовых и мотылевых подшипниках можно измерять с обеих сторон щупом или свинцовыми выжимками (рис. 2).

а – щупом; б – свинцовыми выжимками

Для этого метки, если нет заводских, наносят одну на гайку, а другую – на крышку. Подшипник снимают и на шейке вала на равном расстоянии друг от друга укладывают 2-3 свинцовые проволоки диаметром 1 мм. Вкладыш ставят на место и затягивают гайки до их первоначального положения, затем подшипник разбирают и измеряют толщину сплющенных проволочек. Толщина проволочек и является величиной масляного зазора в подшипнике.

Для рамовых и мотылевых подшипников допустимые масляные зазоры определяют по следующей зависимости:

Поршни. Самыми распространенными Ремонт двигателей внутреннего сгораниядефектами поршней являются:

- обгорание днища;

- износ тройка;

- трещины;

- задиры;

- коррозийное разъедание;

- износ канавок компрессионных и масляных колец;

- износ отверстий бобышек.

Обгорание головок поршней устраняют наплавкой. Для этого наружную поверхность поршня протачивают до чистого металла, а затеям производят, наплавку с последующей механической обработкой. Небольшие трещины в головке стального поршня заваривают электросваркой. При наличии трещин в головках поршней в районе перемычек между канавками поршневых колец или в бобышках такие поршни бракуют и заменяют на новые.

Неглубокие задиры поршней исправляют опиловкой острых кромок или протачивают их под ремонтный размер.

Наиболее интенсивная разбивка кепов поршневых колец наблюдается в первых 2-3 верхних ручьях. В результате износа ручьи приобретают форму трапеции и зазор между кольцом и торцом ручья увеличивается. Выработка ручьев устраняется проточкой под ремонтный размер с последующим шлифованием. Поршни, имеющие предельный износ ручьев поршневых колец, бракуют и заменяют на новые.

В результате износа отверстия в бобышках могут быть овальными. При овальности более 0,02 мм и при наличии поршневого пальца ремонтного размера отверстия в бобышках растачивают, а при наличии в бобышках втулок размеры восстанавливают путем замены втулок; при этом наружный диаметр новых втулок протачивают под прессовую посадку.

После определения конусности и эллиптичности тронка поршня и зазора между поршнем и цилиндром определяют способ ремонта. Эллиптичность и конусность, а также небольшие риски и задиры устраняют проточкой и шлифованием на очередной ремонтный размер с соответствующей заменой цилиндровой втулки.

Характерными дефектами поршневых пальцев являются:

- износ рабочей поверхности;

- трещины;

- задиры;

- раковины;

- ослабление в местах посадки.

Если износ пальца превышает предельную величину, то палец подлежит замене. При диаметре пальца более 100 мм допускается ремонт его хромированием или раздачей. Перед ремонтом хромированием палец шлифуют для придания правильной геометрической формы, затем хромируют и снова шлифуют. При применении раздачи палец нагревают и раздают прошиванием специальной оправкой на больший диаметр. Затем палец подвергают нормализации, закаливают, цементируют и окончательно шлифуют на нужный размер. Овальность и конусность отремонтированного поршневого пальца не должны превышать 0,01-0,03 мм.

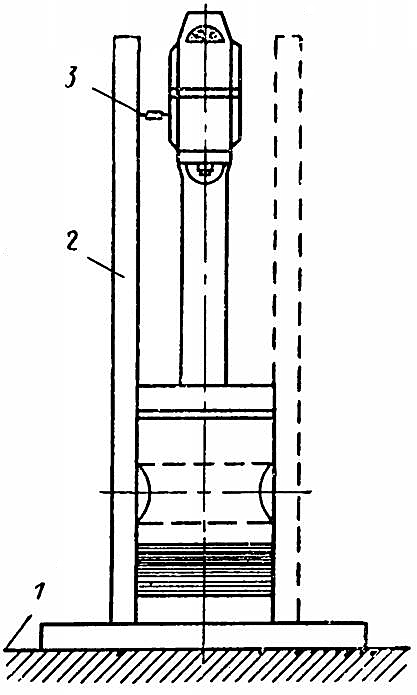

Привалка шатуна к поршню. Для проверки взаимной перпендикулярности осей пальца и шатуна, для определения аксиальных зазоров с поршня снимают компрессионные и маслосъемные кольца устанавливают его донышком на плиту (рис. 3).

1 – плита; 2 – линейка; 3 – штихмас

Деревянными клиньями шатун плотно прижимают к одной из сторон таким образом, чтобы весь аксиальный зазор был с одной стороны. С противоположной стороны поршня на его образующей и оси торца пальца прикладывают линейку 2 и штихмасом 3 измеряют расстояние от линейки до мотылевой головки. Затем шатун клиньями прижимают к противоположной стороне и проводят такие же замеры штихмасом. Допускается разность между замерами не более 2 мм на 1 м длины шатуна.

Взаимную перпендикулярность осей пальца и шатуна проверяют следующим образом. Линейку прижимают к поршню и замеряют расстояние от линейки до стержня шатуна с обеих сторон. Затем снимают шатун, поворачивают его на 180°, соединяют с поршнем и вновь измеряют расстояние от линейки до стержня шатуна, также с обеих сторон. Если расстояние до линейки останется большим с той же стороны, с какой оно было и раньше, то это указывает на перекос пальца в самом поршне. В этом случае заменяют поршень с пальцем на новые. Если же расстояние до линейки окажется большим с той стороны, с которой оно было меньшим, это указывает на неперпендикулярность осей стержня шатуна и головного подшипника. Для восстановления перпендикулярности шатун снимают с места и рабочую часть головного подшипника подшабривают со стороны, противоположной той, куда наклонен шатун. Шабровка должна сходить на нет к противоположному концу подшипника.

Отремонтированный поршень в сборе с шатуном заводят в цилиндр и делают привалку поршня. Различные виды перекосов поршня устраняют шабровкой мотылевых вкладышей подшипников или опиловкой мотылевой шейки с последующей пригонкой вкладышей. Допустимый перекос не должен превышать 0,15 мм на 1 м длины поршня. После привалки поршень выводят из цилиндра и устанавливают на него кольца, применяя специальный инструмент – щипцы или латунные пластины. Поршень с установленными кольцами опускают в цилиндр, применяя также специальное приспособление – направляющий хомут, и собирают мотылевый подшипник.

Компрессионные и маслосъемные кольца. Поршневые кольца – наиболее изнашивающиеся детали двигателя. Характерные дефекты:

- износ;

- потеря упругости;

- коробление;

- поломка.

Степень износа поршневого кольца определяют по зазору в стыке. Для этого кольцо устанавливают во втулку цилиндра или в специальный кольцевой калибр и при помощи щупа определяют зазор. Кольца бракуют, если зазор превышает предельно допустимый. Износ кольца по высоте определяется зазором между кольцом и канавкой. В случае чрезмерного увеличения зазора кольцо бракуют.

Коробление кольца проверяют при помощи специального приспособления, состоящего из двух полированных плит, которые устанавливают на расстоянии друг от друга, равном наибольшей высоте кольца. Кольцо должно провалиться между плитами под действием собственной массы.

Плотность прилегания кольца проверяют при помощи калибра диаметром, равным диаметру цилиндра. Прилегание считается хорошим, если по всему периметру кольца отсутствуют щели, пропускающие свет электрической лампы.

О потере упругости кольца можно судить по уменьшению зазора в стыке при свободном состоянии кольца. Если кольцо потеряло упругость, его заменяют новым.

Коленчатый вал. Коленчатый вал в процессе эксплуатации подвергается действию скручивающих и изгибающих усилий и сил трения. Наиболее характерными дефектами являются:

- истирание;

- задиры и наработки мотылевых и рамовых шеек;

- коррозийное разъедание;

- трещины;

- поломки, скручивания и погнутости.

Трещины и поломки вала могут быть вызваны:

- недоброкачественностью материала;

- усталостью металла вала, просадкой рамовых подшипников;

- гидравлическим ударом;

- заеданием поршня в цилиндре.

Для выявления трещин используют мело-керосиновую пробу, а скрытые трещины выявляют магнитной или ультразвуковой дефектоскопией. Обнаруженные трещины разделывают и по согласованию с Регистром принимают решение о его ремонте. При внутренних трещинах коленчатый вал бракуют.

Шейки валов измеряют микрометрами в двух взаимно перпендикулярных плоскостях по трем сечениям шейки. Данные обмеров заносят в таблицу и определяют эллиптичность и конусность шеек.

| Зависимость эллиптичности и конусности от диаметра шейки | |

|---|---|

| Диаметр шейки, мм | Допустимые величины эллиптичности и конусности для рамовых и мотылевых шеек, мм |

| До 100 | 0,0015 |

| До 200 | 0,001 |

| До 300 | 0,0009 |

Исправляют шейки вала при эллиптичности или конусности проточкой на станке с последующей шлифовкой или калибровкой специальными калибрами, которые накладывают на шейку, зажимают и проворачивают вокруг нее. Натертые места свидетельствуют о наличии эллипса, который снимают вручную напильником с последующей шлифовкой.

Неглубокие задиры и царапины можно зачищать личным напильником с последующей полировкой. Более глубокие задиры и царапины (свыше 0,5 мм) устраняют проточкой, шлифованием и полировкой шеек. Механическую обработку шеек делают только после правки вала.

Погнутость вала приводит к нарушению расположения кривошипно-поршневой группы и к быстрому износу рамовых и мотылевых подшипников. При обнаружении конусности ее можно устранить тремя способами.

- Первый – погнутость валов малых двигателей устраняется при помощи домкратов с подогревом или без подогрева. После правки с подогревом вал подвергается отпуску. Погнутость считается выправленной, если биение не превышает 0,025-0,05 мм.

- Второй – правку коленчатого вала можно проводить термическим способом, при котором вал устанавливают на призмы или в центрах токарного станка выпуклой стороной вверх; этот участок покрывают асбестом и равномерно нагревают до температуры 500-550 °C в течение 5-10 мин, нагретый участок покрывают асбестом и дают валу охлаждаться до температуры окружающей среды. Вал выпрямляется после нескольких прогревов; после правки вал подвергается отжигу для снятия термических напряжений в нагреваемом участке.

- Третий – правка вала наклепом. Этот способ применяется для небольших валов. Вал закрепляют в центрах токарного станка и сначала проводят пробное обстукивание по наружным и внутренним поверхностям шеек, затем проверяют правильность режима правки, а уже потом делают окончательную правку. После правки, вал отжигают для снятия напряжений, вызванных наклепом.

Для определения просадки коленчатого вала применяют специальную контрольную скобу. После укладки коленчатого вала, при снятых верхних вкладышах рамовых подшипников, скобу устанавливают над рамовыми шейками и измеряют расстояние между язычком скобы и шейкой вала. Средние значения зазоров между валом и скобой должны быть выбиты на табличке, закрепленной на скобе (контрольные скобы изготавливают на заводе). Увеличение зазора указывает на просадку коленчатого вала, которую можно устранить путем замены 1-2 нижних вкладышей рамовых подшипников без подъема коленчатого вала.

Читайте также: Надежность и диагностика главного двигателя судна

При неодинаковом износе рамовых подшипников возможны прогибы коленчатого вала, которые характеризуются раскепом – разностью показаний индикатора между положениями ВМТ – НМТ и правый борт – левый борт. Раскепы измеряют часовым индикатором или микрометрическим штихмасом. Индикатор устанавливают в центре оси щек, которые расположены на оси вала на расстоянии, равном радиусу шейки.

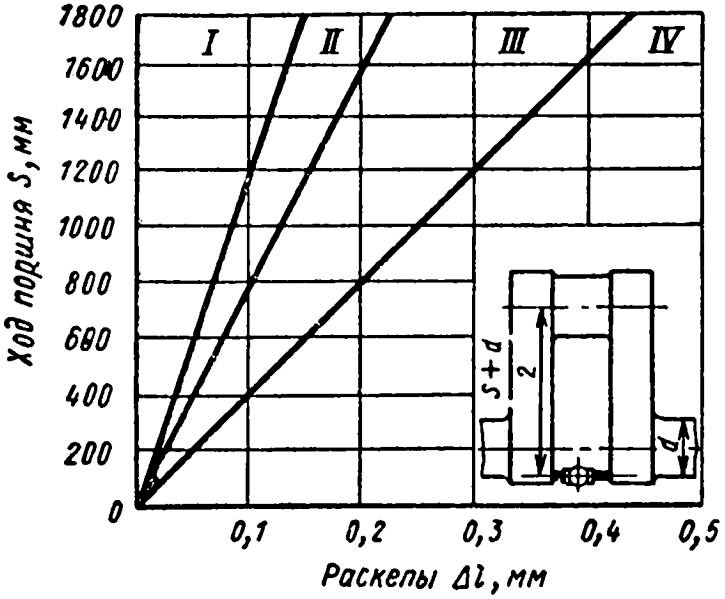

На рис. 4 изображена номограмма, позволяющая определить величину раскепа, при котором допускается эксплуатация двигателя.

По оси абсцисс откладывают величину раскепов, а по оси ординат – ход поршня. Номограмма разделена лучами, которые образуют 4 зоны, характеризующие качество укладки вала:

- I – состояние укладки хорошее;

- II – состояние удовлетворительное;

- III – состояние, допускаемое в процессе эксплуатации;

- IV – неудовлетворительное состояние, нужна переукладка коленчатого вала.

Шатуны, штоки, крейцкопф, ползун. Шатуны двигателя при правильной эксплуатации в ремонте не нуждаются. Износу подвергаются головные и мотылевые подшипники. Коррозии шатуны подвергаются лишь в том случае, когда в смазочное масло попадает вода. Если наблюдаются изгиб и скручивание шатуна, его правят под прессом в нагретом состоянии с последующей проверкой. Допускаются скручивание до 0,2 мм и отклонение от параллельности осей головок шатуна до 0,03 мм на 1 м длины.

Гвозди, нагели и винты для морских деревянных судовШатунные болты подлежат замене в том случае, если:

- имеются трещины;

- есть коррозионное разъедание;

- наблюдается удлинение тела;

- или нарушена и ослаблена резьба.

Если шатунные болты проработали указанное заводом-изготовителем время, то их необходимо заменять.

Длину шатунного болта измеряют специальной скобой, с микрометрической головкой; если остаточное удлинение болта более 0,002 мм первоначальной длины, его заменяют на новый. Затягивать шатунные болты рекомендуется в строгом соответствии с инструкцией на данный тип двигателя.

Характерными видами износа крейцкопфа являются:

- неравномерный износ цапф;

- царапины;

- задиры;

- трещины;

- изгиб и поломка.

Восстановить правильную геометрическую форму Элементы движения, распределительный вал, шатун и другие составляющие ДВСцапф крейцкопфа можно проточкой и шлифованием. Наработки на цапфах устраняют одновременно с эллиптичностью. Ремонт ползунов крейцкопфа сводится к перезаливке ползунов с последующим шабрением рабочих поверхностей.

В процессе сборки крейцкопфа проверяют:

- перпендикулярность осей цапф;

- параллельность;

- и перпендикулярность граней относительно осей цапф.

Форсунки и топливные насосы. У форсунок двигателей износу подвергаются:

- иглы;

- седла конусов игл;

- распыливающие отверстия сопла;

- пружины.

У топливных насосов изнашиваются:

- плунжерные пары;

- всасывающие и нагнетательные клапаны;

- пружины.

Перед ремонтом топливную аппаратуру:

- разбирают;

- моют;

- протирают;

- осматривают;

- и обмеряют.

Если на конусах игл и седел имеются следы наработка, царапины и риски, их притирают калибром. Для притирки используют алмазную пасту и пасту ГОИ; при этом цилиндрическую поверхность иглы смазывают машинным маслом. Если на конусной поверхности иглы появится поясок шириной 0,3-0,4 мм, притирка считается удовлетворительной. Изношенные иглы восстанавливают электролитическим хромированием, а затем притирают. С распылителей форсунок удаляют нагар и притирают торцевые поверхности распылителя к форсунке. После сборки форсунки ее испытывают на специальных установках. Качество распыления определяют визуально. Впрыск топлива должен начинаться и заканчиваться резко, при этом сопло должно оставаться сухим. Большие пропуски топлива между втулкой и плунжером топливного насоса указывают на износ. Изношенную поверхность восстанавливают никелированием с последующим шлифованием или плунжерную пару заменяют.

Плотность всасывающего и нагнетательного клапанов восстанавливают притиркой их по седлам с использованием пасты ГОИ. При значительном проседании иглы и при наличии раковин клапаны заменяют на новые.

После сборки топливный насос испытывают на плотность. Для этого в полость насоса нагнетают масло до рабочего давления. Если давление в течение 15 мин не упадет, то насос отремонтирован хорошо. Затем форсунку и топливный насос проверяют на стенде в течение 3 ч.

Сборка судовых двигателей внутреннего сгорания

Сборка двигателей после ремонта проводится по схеме, обратной разборке. При агрегатном методе ремонта Сборка судовых двигателей внутреннего сгораниясборку двигателя и механизмов можно проводить в цеху, а затем доставлять их на судно.

Сборку подразделяют на поузловую и общую. Вне стенда собирают:

- поршневую группу;

- цилиндровые крышки;

- топливную аппаратуру;

- навешенные механизмы и т. д.

Затем эти узлы собирают на стенде или судовом фундаменте.

Двигатели небольшой мощности доставляют на судно и монтируют на судовой фундамент, крупные двигатели доставляют на судно по узлам.

В первую очередь монтируют те детали и узлы, которые разбирались последними, Классификация и маркировка ДВСсоблюдая маркировку и клеймение. При сборке снова замеряют зазоры и заносят их значение в формуляр. При сборке запрещается пользоваться нестандартным инструментом. Обжатие крепежа нужно проводить равномерно, без рывков, не менее чем в три приема с диаметрально противоположных сторон детали.

При укладке коленчатого вала надо добиваться совмещения осей вала с рамовыми подшипниками, равномерного прилегания шеек вала к нижним вкладышам рамовых подшипников и масляного зазора в подшипниках. Выравнивание оси вала производится замерами раскепов, которые не должны превышать 0,0001 S (S – ход поршня, мм). Масляный зазор в подшипниках должен составлять 0,0003-0,0006 d, где d – диаметр шейки вала. Укладка вала считается удовлетворительной, если нижние вкладыши равномерно прилегают к шейкам вала (в среднем два пятна на 1 см2). После подгонки верхних вкладышей к валу затягивают гайки одновременно с двух сторон с использованием специальных динамометрических ключей, затем гайки шплинтуют или контрят.

Плотность прилегания блока при установке проверяют щупом. Зазор между блоком и рамой не должен превышать 0,05-0,1 мм. Блок обжимают анкерными связями, затем без применения рычагов навинчивают гайки. Затем гайки затягивают с усилием, указанным в заводской инструкции, в определенном порядке, чтобы не было перекоса блока цилиндров. Затяжку анкерных связей можно проводить гидравлическим прессом или термическим способом, который позволяет при равномерном нагреве связей получать необходимое удлинение.

Втулки устанавливают на судне. На втулку надевают резиновые уплотнительные кольца, которые смазывают жидким мылом, а опорный бурт – краской. При запрессовке втулок следят затем, чтобы она шла без перекоса. Установленную втулку обмеряют и опрессовывают давлением 0,4-0,6 МПа.

Поршень тронкового двигателя в сборе с шатуном заводят в цилиндр и проверяют соосность поршня и втулки. Проверку ведут путем замера зазоров между поршнем и втулкой в четырех точках (нос, корма, левый и правый борт) при положении поршня в ВМТ и НМТ. Односторонний перекос устраняют путем шабрения верхнего вкладыша мотылевого подшипника. Перекос не должен превышать 0,15 мм на 1 м длины.

После привалки поршня и установки необходимого масляного зазора в мотылевом подшипнике поршень с шатуном вынимают и надевают на него компрессионные и масляные кольца, затем поршень опускают в цилиндр, применяя специальный направляющий хомут, и собирают мотылевый подшипник.

Перед установкой цилиндровой крышки измеряют высоту камеры сжатия, для чего используют свинцовые кубики высотой больше высоты камеры сжатия па 5-10 мм. Кубики устанавливают по краям поршня – с носовой и кормовой сторон. Крышку цилиндра ставят на место и проворачивают коленчатый вал, затем замеряют высоту кубиков и сравнивают с заводскими данными. Регулируют высоту камеры сжатия подбором толщины медной прокладки или прокладками между пяткой шатуна и мотылевым подшипником.

Шпильки, крепящие крышку, затягивают равномерно в определенном порядке, не допуская чрезмерной затяжки, так как это приводит к образованию трещин на крышке или к обрыву шпилек.

Сборку поршня крейцкопфного двигателя проводят в следующем порядке:

- присоединяют шток к головке поршня;

- зажимают гайки и зашплинтовывают;

- к головке крепят тронк.

Крейцкопф с ползуном заводят между параллелями и подвешивают на прикрепленной к параллели планке. Устанавливают шатун и собирают мотылевый подшипник. Проворачивают коленчатый вал, шатун подводят под крейцкопф и собирают головное соединение по рискам. Перекос поршня устраняют шабрением верхнего вкладыша подшипника. После сборки планку убирают, а поршень со штоком соединяют с крейцкопфом.

При сборке механизма движения крейцкопфного двигателя должны соблюдаться следующие условия:

- ось поршневого штока должна находиться в одной плоскости с осями поршня и шатуна;

- ось цапф крейцкопфа должна быть перпендикулярна оси штока;

- направляющие должны быть параллельны оси цилиндра.

К механизму движения тронкового двигателя предъявляют следующие требования:

- оси подшипников шатуна должны быть параллельны между собой;

- каждая ось подшипника должна быть перпендикулярна оси шатуна;

- расстояние между осями головного и мотылевого подшипников должно быть одинаково;

- ось поршневого пальца должна совпадать с осью подшипника и быть перпендикулярна оси поршня и пересекаться с ней.

Самопроизвольное ослабление затяжки резьбового соединения обычно приводит к нарушению работы узла и может быть причиной аварии. Поэтому при сборке уделяют внимание надежности и стабильности затяжки.

Для устранения самопроизвольного ослабления затяжки применяют следующие виды стопорения:

- стопорение контр-гайкой – после затяжки навинчивают контргайку и затягивают ее до плотного соприкосновения с торцом основной гайки;

- стопорение шплинтом – головка шплинта утопает в прорези гайки, концы гайки разводят, а после установки шплинта проверяют, нет ли в местах перегиба трещин или надломов;

- стопорение пружинными шайбами – при правильной затяжке гайки пружинная шайба прилегает к опорной поверхности детали и к торцу гайки, концы шайбы врезаются в опорную поверхность, создавая момент трения;

- стопорение деформируемой шайбой – после затяжки гайки выступы шайбы отгибают: один на грань, второй по кромке корпуса;

- стопорение деформацией – после затяжки гайки или винта производят накернивание.