Проектирование корпуса судна начинается с разработки конструктивного мидель-шпангоута и конструкции отдельных перекрытий. Под конструктивным мидель-шпангоутом понимают поперечные разрезы металлического корпуса в средней его части, включающие все поперечные и продольные связи и детали набора с указанием их размеров. Для более полного представления о конструкции корпуса в необходимом количестве отдельно изображаются узлы, сечения и разрезы.

Работа по проектированию конструктивного мидель-шпангоута выполняется в курсовом проекте по основам кораблестроения. Дальнейшая разработка продольного разреза, плана палуб и днища проводится в курсовом проекте по Элементы конструкции корпуса суднаконструкции корпуса судна.

Выполнение курсового проекта имеет целью:

- закрепление теоретических знаний;

- изучение существующих конструкций современных судов;

- освоение методики проектирования мидель-шпангоута;

- приобретение навыков самостоятельной инженерно-конструкторской работы;

- ознакомление с техническими и нормативными материалами.

Проектирование корпусов судов, удовлетворяющих требованиям прочности и долговечности в речном судостроении, как и в морском, осуществляется методами обобщенного прототипа и расчетным. Для стандартных судов внутреннего и смешанного плавания нормативным документом являются Правила Российского Речного Регистра. В Правилах устанавливается область их распространения по конструктивным типам, соотношением главных размерений, материалам и т. п. и регламентируются размеры основных конструктивных элементов корпуса.

Такой подход и предусмотрен при выполнении курсового проекта.

Расчетный метод применяется, главным образом, для судов новых типов, судов с нестандартным соотношением главных размерений.

Суда внутреннего и смешанного плавания отличаются от морских судов условиями эксплуатации, соотношением главных размерений, конструктивным типом и т. д., что предопределяет особенности проектирования их корпусов.

При проектировании корпуса судна необходимо обеспечить его функциональность, общую и местную прочность, устойчивость конструкций, технологичность. Все эти вопросы последовательно решаются при выполнении курсового проекта.

Конструктивные размеры связей корпуса судна определяются в соответствии с требованиями части II «Корпус» Российского Речного Регистра. Эти требования, необходимые для выполнения проекта, изложены в настоящей статье. В приложении приведен ряд ГОСТов, ОСТов и отраслевых нормалей на материалы, профили и т. п.

При выполнении проекта необходимо руководствоваться нормативными документами по оформлению текстовых и графических материалов. Объем и последовательность работ определяется инструкцией.

В учебном пособии приведены рекомендации по проектированию конструкций судов традиционных типов.

Основные типы и характеристики современных судов внутреннего и смешанного плавания

Современный флот внутреннего и смешанного плавания отличается большим разнообразием типов по сравнению с морским флотом. Это определяется разнообразием условий эксплуатации на внутренних водных путях.

Самоходный грузовой флот по грузоподъемности имеет широкие пределы от 50 до 55 00 т. В подавляющем большинстве случаев Грузовые и грузопассажирские морские транспортные судагрузовые суда являются универсальными. Существует только несколько типов специализированных судов: овощевозы, контейнеровозы и т. п. Специфичным для грузовых судов является наличие в их составе судов-площадок, у которых груз перевозится на палубе. Грузовые суда для малых рек часто имеют аппарели для обеспечения возможности погрузки-выгрузки на необорудованный берег.

Чаще всего грузовые суда имеют кормовое расположение машинного отделения и блока жилых и служебных помещений. Большинство крупных грузовых судов имеют двойное дно и двойные борта.

В отличие от большинства судов морского флота суда внутреннего и смешанного плавания (за исключением средних и больших пассажирских судов и автомобилевозов) являются, как правило, однопалубными.

В большинстве случаев для судов внутреннего плавания существуют ограничения по осадке и габаритным размерам судопропускных сооружений. Это приводит к необходимости выбора для этих судов не всегда рациональных, с точки зрения ходкости, остойчивости и прочности, отношений L/B, B/T, L/H и B/H. Эти отношения для судов смешанного плавания, как правило превышают соответствующие значения морских судов.

По району плавания в соответствии с Правилами РРР суда внутреннего и смешанного плавания подразделяются на семь классов:

- “᛭Л0,6“;

- “᛭Р1,2“;

- “᛭O2,0“;

- “᛭М3,0“;

- “᛭О-ПР2.0“;

- “᛭М-ПР2,5“;

- “᛭М-СП3,5“.

За символом класса записываются расчетные значения высот волн в метрах однопроцентной обеспеченности для судов классов “Л” и “Р” и 3 %-ной обеспеченности для судов других классов. При воздействии этих волн должна быть гарантирована прочность судна данного класса.

Суда классов “О-ПР“, “М-ПР” и “M-СП” относятся к судам смешанного плавания, которые могут осуществлять бесперевалочные «река-море» перевозки. Такие перевозки выполняют также суда более высокого класса “КМ★II-СП“, которые находятся под наблюдением Российского Морского Регистра Судоходства. Для судов класса “II-СП” расчетная высота волны 3 %-ной обеспеченности составляет 6,0 м. Сравнительно недавно МРС ввел еще один класс для судов смешанного плавания “III-СП” с высотой расчетной волны 3,5 м, который практически эквивалентен классу “М-СП” РРР.

Отношения L/H и B/H нормируются Правилами РРР из условий обеспечения общей продольной и поперечной прочности.

Предельные отношения L/H и B/H приведены в табл. 1.

Требования Правил Регистра распространяются на все типы судов длиной до 140 м.

Отношения L/H и B/H для судов классов О-ПР и М-ПР принимаются такими же, как для судов классов О и М.

Конструкция судового набораСистема набора корпуса грузовых судов чаще всего комбинированная: днище, палуба и внутренний борт – продольная, наружный борт – поперечная.

По конструктивному типу сухогрузные суда можно разделить на трюмные, бункерные и площадочные. В трюмных судах перевозимый груз размещается в трюмах на грузовом настиле или настиле двойного дна. Количество грузовых трюмов от двух до четырех. Современные трюмные суда имеют двойное дно, двойные борта и трюм ящичной формы.

Бункерные суда имеют один трюм-бункер, который не делится на части поперечными переборками. Объем бункера ограничивается внутренними бортами, двойным дном и поперечными переборками. Для обеспечения прочности и непотопляемости межбортное и междонное пространство разделяется по длине водонепроницаемыми диафрагмами и флорами.

Суда-площадки предназначены для перевозки грузов на открытой палубе. Это, в основном, массовые и лесные грузы, контейнеры. Площадки максимально приспособлены для грузовых операций. Палубный настил площадок имеет увеличенную толщину из-за использования при грузовых операциях грейферов.

Наливные суда гражданского флотаНаливные суда подразделяются на самоходные (танкеры) и несамоходные (наливные баржи). Перевозимый груз, как правило, размещают в отсеках корпуса. Предусматривают двойное дно и двойные борта, а грузовые танки отделяют от МО насосным отсеком. Такие суда имеют сплошную палубу без вырезов и небольшую высоту надводного борта. Чтобы уменьшить отрицательное влияние жидкого груза на остойчивость судна, предусматривают одну или несколько продольных переборок. Двойное дно делают наклонным к ДП для облегчения зачистки груза.

Иногда встречаются танкеры (танкеры-раздатчики), в которых груз перевозится в отдельных баках, встраиваемых в корпус.

Отличительной особенностью большинства танкеров является наличие переходного мостика от кормовой надстройки к баку и расширительных шахт на палубе.

На буксирах и толкачах МО располагается в средней части судна, что облегчает их удифферентовку при различных состояниях нагрузки. Отличительной особенностью современных толкачей и толкачей-буксиров является наличие в носу упоров, через которые передаются усилия при толкании составов. Кормовая оконечность буксиров и толкачей имеет туннельные обводы для размещения гребных винтов наибольшего диаметра.

Отличительной особенностью пассажирских судов является наличие развитых надстроек (несколько ярусов); МО размещают в средней или кормовой части судна.

Элементы судовых конструкции

Корпус судна – коробчатая конструкция, состоящая из наружной обшивки и настилов, подкрепленных набором. Корпус судна разделяется по длине и ширине поперечными и продольными переборками на отсеки.

Корпус судна ограничивается днищевыми, палубными и бортовыми перекрытиями.

Перекрытие – часть обшивки или настила вместе с подкрепляющим набором, ограниченное опорным контуром.

Опорным контуром перекрытий являются жесткие корпусные конструкции, образованные другими перекрытиями, расположенными нормально данному. Например, опорным контуром палубных перекрытий являются борта и переборки, бортовых – палубные, днищевые перекрытия и поперечные переборки и т. д.

Набор – совокупность продольных и поперечных балок, обеспечивающих необходимую прочность и жесткость конструкции. По силовой функции балки набора подразделяют на рамные и холостые. Различаются они обычно высотой профиля.

Поперечные рамные балки, образующие шпангоутную раму, носят названия: по днищу – флоры, по борту – рамные шпангоуты, по палубе – рамные бимсы. К рамным продольным связям относятся:

- по днищу – диаметральный (вертикальный киль) и боковой кильсоны,

- по борту – бортовые стрингеры,

- по палубе – Элементы конструкции корпуса суднакарлингсы.

На судах с двойным дном флоры и кильсоны представляют собой поперечные и продольные листы, расположенные между обшивкой днища и настилом двойного дна.

В поперечные холостые связи включают днищевой и бортовой шпангоуты и холостой бимс.

К продольному холостому набору относят продольные днищевые балки, продольные балки двойного дна, продольные подпалубные балки. Их также называют ребрами жесткости.

При использовании нормативной документации следует иметь ввиду расхождение в терминологии, используемой в речном и морском судостроении.

Так, диаметральный кильсон на морских судах принято называть вертикальным килем, а боковые кильсоны – днищевыми стрингерами. Под термином “Конструкция надстроек и рубокнадстройка” в речном судостроении трактуют все закрытые помещения над верхней палубой, включая рубку.

Связи набора разбивают обшивку и настилы на отдельные пластины и являются опорным контуром этих пластин. Ориентация этих пластин определяет систему набора. Если в перекрытии длинная сторона пластины ориентирована вдоль судна – система набора продольная, поперек судна – поперечная. При близком соотношении сторон опорного контура систему набора называют смешанной (или коробчатой).

Если различные перекрытия корпуса набраны по разным системам, то такая система набора судна называется комбинированной.

Примером этого является система Шиманского, в которой днище и палуба набирается по продольной системе, а борта – по поперечной.

Большинство корпусов судов речного флота среднего и большого водоизмещения выполнены по комбинированной системе набора. На судах небольшого размера (буксиры, толкачи) применяют поперечную систему набора.

Конструкции оконечностей практически всех судов выполнены по перечной системе.

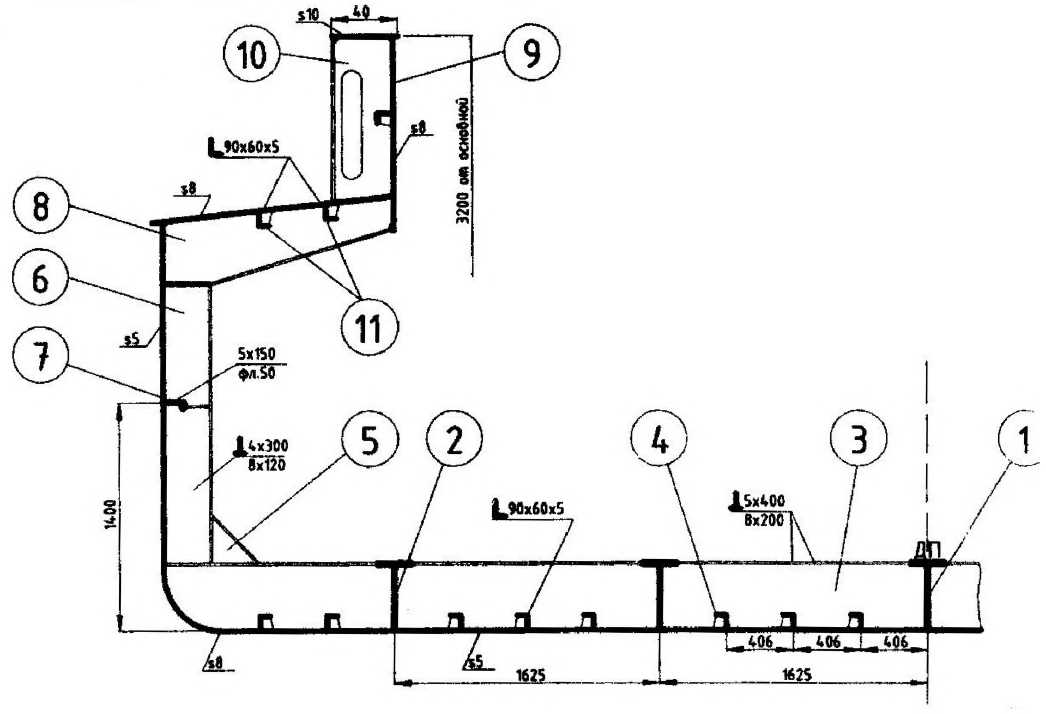

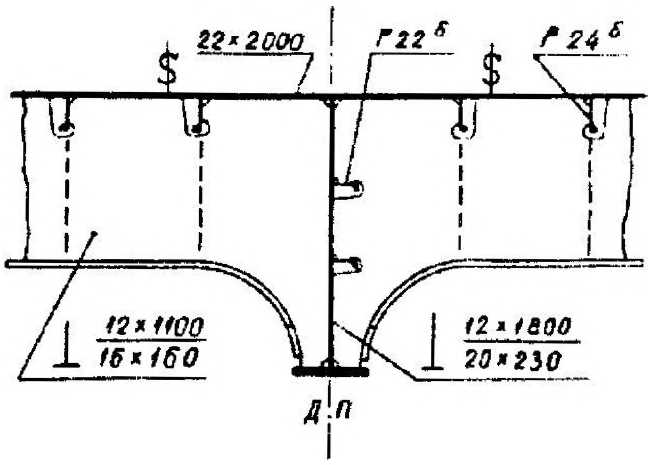

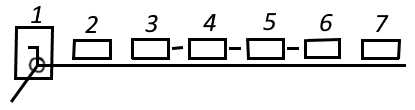

В качестве примера на рис. 1 показана конструкция в поперечном сечении судна.

1 – вертикальный киль; 2 – боковой кильсон; 3 – флор; 4 – днищевая продольная балка; 5 – кница; 6 – рамный шпангоут; 7 – бортовой стрингер; 8 – полубимс; 9 – комингс; 10 – бракета; 11 – подпалубные продольные балки

Условные обозначения на чертежах

Конструктивный мидель-шпангоут представляет собой сечения в средней части корпуса по рамному и холостому шпангоутам. Если этих сечений недостаточно для полного представления о Корпусные конструкции транспортных судов ледового плаванияконструкции корпуса, выполняют дополнительные сечения по другим характерным районам (МО, оконечностям и т. п.).

Так как набор обычно симметричен относительно ДП, достаточно вычертить поперечное сечение лишь для одной половины судна. Удобно компоновать сечения попарно: справа по рамному шпангоуту, слева по холостому. Следы ДП для каждого изображения следует раздвинуть на 30-40 мм с тем, чтобы показать на чертеже небольшую часть второй половины сечения. Над изображением указывается номер шпангоута, по которому проходит секущая плоскость и направление взгляда, например «78 шп. см. в нос».

Рекомендуются следующие масштабы чертежей 1:50, 1:25, 1:20, 1:10 в зависимости от ширины судна.

Судовые корпусные конструкции почти полностью изготовляют из листовой и профильной стали. Требования к стальному прокату (марки, толщины листов) для судостроения регламентирует ГОСТ 5521-93 и раздел «Материалы» Правил РРР.

Предусмотренная этим ГОСТом листовая сталь толщиной от 4 до 20 мм с интервалом 0,5 мм российской промышленностью для судостроения пока не поставляется. Ограничения ГОСТа выполняются по отраслевой нормали ОН 9-92-84, которая приведена в приложении.

Условные обозначения листовой и профильной стали установлены отраслевым стандартом ОСТ 5.0287-84.

Листовая сталь используется для изготовления полотнищ наружной обшивки, настилов, второго борта, переборок, платформ, надстроек и т. п. Кроме того, листовую сталь широко используют для изготовления днищевых листовых балок (вертикального киля, стрингеров, флоров). Из листовой стали вырезают многочисленные кницы и бракеты. В общей массе металлического корпуса судна листовая сталь составляет до 75-85 %.

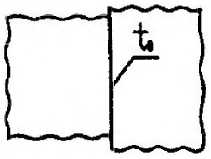

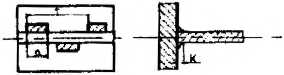

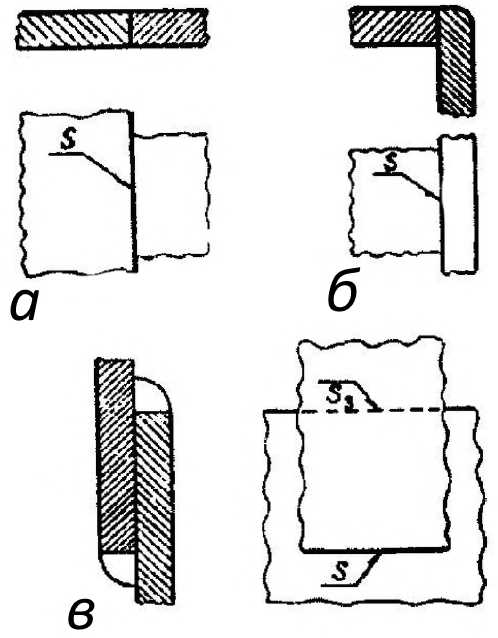

На чертежах корпусных конструкций требуемую толщину листовой стали обозначают строчной буквой s и целым числом (мм) для конкретной детали. Толщину листов, изображенных в разрезе, указывают на выносных линиях (рис. 2, 3).

Поясья наружной обшивки, настилов и т. п. часто изображают с указанием не только толщины, но и ширины листа (например 8 × 2 200 мм).

Обрыв листов на фронтальном изображении их поверхности показан сплошной тонкой волнистой линией. Обрывы смежных листов в плане следует показывать раздельно (рис. 2), не совмещая волнистые линии каждого из них. Недопустимо также изображать волнистую линию обрыва линией невидимого контура (т. е. штриховкой).

Листы в разрезе показывают утолщенной сплошной линией, а если в принятом масштабе она оказывается больше двух мм, то штриховкой.

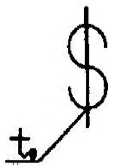

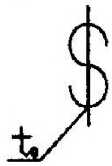

Наружная обшивка и подкрепляющий ее наборРамный и основной набор, попадающий в сечения на чертеже, изображают своим профилем утолщенными линиями. Для обозначения профиля балок ГОСТ 2.410-84 предусматривает условные знаки. Размер или номер выбранного профиля принимают из соответствующего ГОСТа или ОСТа и указывают на полке выносной линией справа от условного знака (рис. 3).

Условное обозначение профилей следующее:

- – равнобокий и неравнобокий угольник;

- – балка двутавровая;

- – несимметричный и симметричный полособульб;

- – тавровый профиль катанный;

- – тавровый профиль сварной;

- – зетовый профиль;

- – труба,

- – стержень круглого сечения;

- – сегментный профиль.

При проектировании судовых сварных конструкций очень важно определить место расположения стыков и пазов в полотнищах листов, а также соединений балок набора. При малом расстоянии между параллельными сварными швами возможно негативное термическое влияние, увеличение сварочных дефектов, снижение вязких свойств.

От взаимного расположения сварных соединений существенно зависит технологичность и надежность конструкций.

Оборудование, виды и способы сварки материалов при судостроенииСварные швы располагают в наименее напряженных конструкциях, подальше от возможных концентраторов напряжений. Необходимо исключать скученность сварных швов и их пересечение под острым углом (менее 60 °).

Размещение стыков и пазов наружной обшивки, настилов, стыков рамного и основного набора зависит от габаритных размеров листов, секций и блоков, от размеров шпаций и т. п.

Уменьшение объема сборочно-сварочных работ и уменьшение деформаций конструкций от сварки достигается за счет использования крупногабаритных листов и прежде всего за счет их ширины.

Расстояние между секционными стыковыми и угловыми сварными швам должно быть не менее 10 t при толщине листа t = 3-10 мм и 100 мм при t > 10 мм.

Расстояние между параллельными стыковыми и угловыми сварными швами, расположенными внутри секции, должно быть не менее 30-ти мм.

Монтажные стыковые швы смежных по длине секций должны находиться в одной поперечной плоскости корпуса судна. Однако монтажные стыки продольных балок могут и не совпадать с монтажными стыками листов обшивки и настилов. На чертежах необходимо указать принятое удаление монтажного сварного шва обшивки (стыкового и пазового) от ближайшего параллельного.

Условные обозначения стыков и пазов на основе рекомендаций отраслевого стандарта ОСТ 5.0287-84 приведены в табл. 2.

Изображение и обозначение швов сварных соединений

Условные изображения и обозначения швов сварных соединений в графических и текстовых документах выполняются в соответствии с требованиями ГОСТ 2.312-84. Видимые швы, независимо от способа сварки, условно изображают сплошной основной линией, а невидимые – штриховой.

Предлагается к прочтению: Монтаж, обкатка и испытания механизмов после ремонта

От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 4).

а – стыковом; б – угловом; в – нахлестанном

На поперечном разрезе сварного шва, выполненном в натуральную величину, его границы показывают сплошными основными линиями, а кромки соединяемых конструктивных деталей в границах контура шва – сплошными тонкими линиями. В сечении многопроходного шва допускается наносить контуры отдельных проходов с обозначением каждого из них прописными буквами русского алфавита.

Информация о рассматриваемом сварном шве дается условными обозначениями над полкой (для видимых) или под полкой (для невидимых) сварных швов в соответствии с ГОСТ 2.312-84.

Структура и последовательность обозначений стандартного шва показана на рис. 5.

1 – вспомогательный знак () и/или монтажный шов (); 2 – обозначение стандарта, определяющего типы и конструктивные элементы швов сварных соединений, например, ГОСТ 5264; 3 – буквенно-цифровое обозначение шва по стандарту, указанному в пункте 2; 4 – условное обозначение (допускается не указывать); 5 – знак ⌊ и размер катета по стандарту; 6 – размеры элементов прерывистого шва в случае его применения; 7 – вспомогательные знаки условных обозначений (см. табл. 4)

Все Оборудование, виды и способы сварки материалов при судостроениимонтажные швы в чертежах отмечают вспомогательным знаком , а внутрисекционные замкнутые швы – знаком , которые ставят на сломе линии-выноски.

Более того, допускается на чертежах проставлять только номер шва, а расшифровку давать в таблице сварке.

Вспомогательные знаки условных обозначений швов соединений приведены в табл. 3.

В соответствие с требованием Правил РРР в тавровых соединениях, работающих на отрыв и испытывающих вибрацию, следует применять двусторонние непрерывные швы, обеспечивающие сквозной провар притыкаемой стенки.

Типы швов тавровых соединений конструкций корпуса приведены в табл. 4.

Примечание: Д – двусторонний; О – односторонний; Т – точечный; К – катет шва, мм; a – длина проварки, мм; t – шаг, мм; b – ширина точки, мм.

Конструктивные элементы швов тавровых соединений без скоса кромок следует назначать по табл. 5.

Примечание: Катеты швов 5 мм и более, выполняемые автоматической и полуавтоматической сваркой под слоем флюса или в углекислом газе, допускается уменьшать на 1 мм.

Номера швов тавровых соединений для элементов корпусов судов назначаются по табл. 6.

Технологические процессы повышения прочности и долговечности деталей судна характеристики сварных швКоэффициент прочности, соответствующий номеру шва (табл. 5 и 6), представляет собой отношение расчетной высоты непрерывного шва к толщине наиболее толстого из соединяемых листов. Расчетная высота шва принимается равной 0,7 катета шва.

При соединении элементов корпусных конструкций встык должен быть обеспечен провар на всю толщину соединяемых частей.

Свободные концы стенок балок и ребер при односторонней приварке должны быть обварены вокруг с переходом шва на другую сторону на длину на менее 30-ти мм.

Необходимо также иметь в виду:

- применение точечных швов не допускается в подводной части корпуса;

- приварку холостого набора к стенкам рамного набора, переборкам и т. п. выполняют швом № 2;

- концы балок рамного набора (стенки и свободные пояски), не закрепленные кницами, должны привариваться швом № 2 на длине, равной высоте профиля балки;

- концы балок холостого набора, не закрепленные кницами, должны привариваться швом № 2 на длине, равной удвоенной высоте профиля балки.

Основные Методы и технологические правила для правки сварных конструкций корпуса суднахарактеристики сварных швов ручной сварки и их обозначения приведены в табл. 7.

Общие правила нанесения размеров на чертежах установлены ГОСТ 2.307-84. Все линейные размеры (габариты, отстояние палуб и платформ от ОП, толщина и ширина поясьев наружной обшивки и настилов, шпации и положение балок набора и т. д.) на чертежах обозначают числами в миллиметрах без указания этой размерности.

Местоположение и ориентацию конструктивных связей и деталей на чертежах указывают относительно базовых или параллельных им условных плоскостей судна. Базы и основные положения по базированию корпусов судов указаны в ОСТ 5.1058-84.

К базовым относят плоскости: диаметральную ДП, миделевую ⊗ и основную ОП.

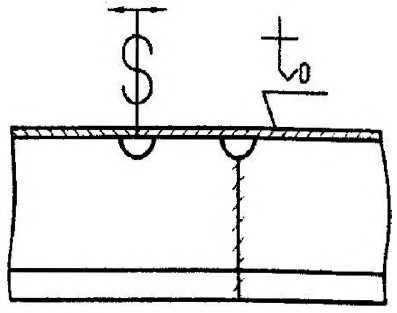

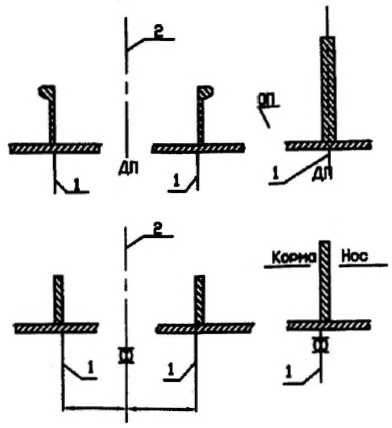

Положение привариваемых к обшивке или настилу балок набора, определяемые теоретическими линиями Теоретические линии служат основой для работ по разметке и проверке места установки балок набора, фундаментов, переборок и т. п.x указано в ГОСТ 2.419-84 и зависит от места установки конструкций относительно базовых плоскостей.

Читайте также: Ремонт деревянных частей корпуса судна и изоляционные работы

Для всех конструктивных элементов корпуса судна и надстроек, кроме расположенных в ДП, теоретической считают линию соединения с обшивкой (настилом) стенки балки (листа переборки), проходящую по стороне, ближайшей к соответствующей базовой плоскости (рис. 6).

Выполнение чертежа конструктивного мидель-шпангоута начинают с проведения базовых линий (ДП, ОП) и теоретических линий бортов, палуб, второго дна, переборок и балок рамного набора.

Значение толщины деталей корпуса из листовой стали (флоры, стрингеры, кницы и т. д.) наносят непосредственно на основном виде чертежа.

Можно размеры составных балок основного и рамного набора размещать на полках выносных линий. Аналогично на полках указывают размеры катаных балок из профилей.

Толщину и ширину поясьев наружной обшивки и настилов целесообразно указывать на размерных линиях, расположенных по периметру поперечного сечения.

На чертеже мидель-шпангоута над штампом указывают Размерения и понятияглавные размерения, символ класса судна, шпации, марки и категории стали.

Судостроительные стали

Основным материалом для постройки корпусов судов является корпусная сталь для судостроения по ГОСТ 5521-93.

Качество стали определяется ее химическим составом и внутренней структурой, в значительной степени зависящей от условий ее обработки.

По химическому составу различают следующие виды стали для корпусных конструкций:

- углеродистые горячекатаные обыкновенного качества, содержащие, кроме железа и углерода, «нормальные» примеси (марганец, кремний) и небольшое количество вредных примесей серы и фосфора;

- легированные стали, имеющие, кроме обычных примесей, легирующие добавки, которые улучшают ее прочностные свойства (никель, хром, медь, титан, марганец);

- содержание серы и фосфора не должно превышать 0,035 %.

Следует иметь в виду, что добавление легирующих элементов в корпусную сталь с целью повышения ее прочности уменьшает пластичность стали.

Для малоуглеродистых сталей важным является способ выплавки, который разделяет стали по способу раскисления на кипящие, спокойные и полуспокойные. Кипящая сталь получается при неполном раскислении, характеризуется возможностью образования при сварке внутренних горячих трещин, которые сложно обнаружить. Кипящая сталь имеет более высокий порог хладноломкости. Например, сталь 3кп переходит в хрупкое состояние при температуре -15…-20 °С, в то время как спокойная при -40…-70 °С. Кипящая сталь более, чем спокойная, чувствительна к концентрации местных напряжений и способствует образованию хрупких трещин. Все это необходимо учитывать при выборе материала.

Правилами РРР в зависимости от химического состава, степени свариваемого механических свойств и сопротивления хрупким разрушениям предусмотрено четыре категории стали A, B, D, E c пределом текучести Rен = 235 МПа.

Расшифровка буквенных обозначений сталей приведена ниже:

- А – марка судостроительной стали по ГОСТ 5521-93 нормальной прочности с пределом текучести 235 МПа и нерегламентируемой ударной вязкостью.

- A27S, А32, А36, А40, А40S – Как, и где изготавливают составные детали корпусных конструкций?судостроительная сталь повышенной прочности с регламентируемой ударной вязкостью при 0 °С. Цифры обозначают предел текучести в десятках МПа, буква S обозначает пониженные пластичность и ударную вязкость, более высокий предел прочности.

- В — марка судостроительной стали по ГОСТ 5521-93 нормальной прочности 235 МПа и регламентированной ударной вязкостью при 0 °С.

- D – марка судостроительной стали по ГОСТ 5521-93 нормальной прочности 235 МПа и регламентированной ударной вязкостью при -20 °С.

- D27S, D32, D36, D40, D40S – судостроительная сталь повышенной прочности с регламентируемой ударной вязкостью при -20 °С. Цифры обозначают предел текучести в десятках МПа, буква S обозначает пониженные пластичность и ударную вязкость, более высокий предел прочности.

- Е – марка судостроительной стали по ГОСТ 5521-93 нормальной прочности с пределом текучести 235 МПа и регламентируемой ударной вязкостью при -40 °С.

- E27S, E32, E36, E40, E40S – судостроительная сталь повышенной прочности с регламентируемой ударной вязкостью при -40 °С. Цифры обозначают предел текучести в десятках МПа, буква S обозначает пониженные пластичность и ударную вязкость, более высокий предел прочности.

В последние годы разработаны и внедрены хорошо свариваемые корпусные стали типа АБ с пределом текучести до 785 МПа.

Стальной прокат, поставляемый по ГОСТ 5521-93 «Прокат стальной для судостроения. Технические условия.», применяется при следующих условиях:

- сталь марок D, Е, D27, Е27, D32, Е32, D36, Е36, D40, Е40 любой толщины применяется без ограничений;

- сталь марок В, А27, А32, А36, А40 применяется для судов всех классов кроме ледового пояса;

- сталь марки А применяется для судов классов «О», «Р», «Л» кроме ледового пояса и Сцепные устройства буксирных судовконструкций сцепных устройств, а также для конструкций не участвующих в обеспечении общей прочности и ледового пояса.

При выборе материала для корпусных конструкций следует иметь в виду, что регламентируемые «Правилами» моменты сопротивления балок набора соответствуют стали с пределом текучести Rен = 235 МПа. При применении сталей с более высоким пределом текучести эти моменты сопротивления можно уменьшить пропорционально отношению 235/Rен.

Следует также помнить, что легированные стали дороже сталей обыкновенного качества, поэтому их применение оправдано, если оно дает выигрыш в массе и стоимости конструкций.

Выбор шпации

Поскольку при работе над проектом предполагается набор элементов конструкций выполнять по Правилам РРР, необходимо иметь в виду, что требования этих Правил РРР распространяются на Малотоннажные стальные судастальные суда, отношения главных размерений которых не выходят за пределы, указанные в табл. 1.

В судостроении используются два понятия: Графические методы плазовых работшпация теоретическая, принимаемая при построении теоретического чертежа и выполнения расчетов по теории корабля, прочности и т. п., и шпация конструктивная. Обычно теоретическая шпация принимается равной 1/20 длины судна. Шпация конструктивная0,800, 850, 900, 950 – это расстояние между теоретическими осями балок набора корпуса. Шпация занимает особое положение в общей системе проектирования корпуса судна. Она является общим элементом почти всех корпусных конструкций, от величины шпации зависят расчетные размеры почти всех продольных и поперечных связей корпуса. Она входит во все формулы для определения момента сопротивления балок, толщин обшивки и настилов, а также во все формулы для расчета устойчивости пластин и балок. Проектирование корпусных конструкций всегда начинается с определения шпации, которая может уточняться на каждом шаге.

Со шпацией связана компоновка помещений, установка оборудования и т. п.

В технологических операциях (разметка, проверка и др.) шпация рассматривается как исходная база. Среди показателей технологичности основными могут быть названы следующие: масса конструкции, трудоемкость и стоимость ее изготовления. Очевидно, что шпация влияет на все эти показатели. По данным ученых Санкт-Петербургского Государственного морского технического университета, для каждого перекрытия можно определить оптимальную шпацию, соответствующую минимуму массы, но эта масса сравнительно мало меняется даже при значительном отклонении фактической шпации от оптимальной. Поэтому при выборе шпации конструктор обладает разумной свободой и может изменять ее как в сторону больших, так и меньших значений по сравнению с рекомендациями «Правил».

Сложившееся соотношение цен таково, что обычно стоимость листов увеличивается с увеличением их толщин, а стоимость катаных профилей с увеличением их размеров уменьшается. Однако чем больше шпация, тем (при прочих равных условиях) требуются большие толщины и профили. Это приводит к тому, что стоимость материалов увеличивается не прямо пропорционально массе, а медленнее. Стоимость же трудовых затрат при прочих равных условиях, зависящая от количества балок и числа их пересечений, увеличением шпации уменьшаются быстрее, чем увеличивается стоимость материалов. Поэтому экономически оптимальной может являться шпация, несколько большая, чем та, которая соответствует минимуму массы конструкции.

Все отмеченное привело к стандартизации шпации, дающее значительные экономические выгоды.

Стандартизованные размеры шпаций: 400, 500, 550, 600, 700, 750,800, 850,900, 950, 1 000 мм.

Правила Регистра рекомендуют размер шпации 550 мм, но не более 650 мм.

Системы набора перекрытий и их выбор

Как уже отмечалось, Корпус судна и предъявляемые к нему требованиякорпус судна состоит из днищевых, бортовых и палубных перекрытий, образующих полую балку коробчатого сечения.

На судовые перекрытия действуют в общем случае две группы сил:

- усилия нормальные к плоскости перекрытия (давление забортной воды, льда, масса груза, балласта и т. д.),

- усилия в плоскости перекрытия (от общего изгиба судна, давление со стороны перекрытий, для которых рассматриваемое является опорой и т. д.).

Очевидно, что листы перекрытий (если нет потери устойчивости листов и достаточна площадь поперечного сечения) могут хорошо воспринимать нагрузки в своей плоскости. Нормальные нагрузки листы передают на свои опоры: подкрепляющие их балки набора. В свою очередь любая из балок, восприняв нагрузку, передает ее на свои опоры – более жесткие балки или другие перекрытия. Кроме восприятия поперечной нагрузки, балки обеспечивают устойчивость листов при действии сжимающих усилий (например, от общего изгиба судна).

При проектировании корпуса судна выбору системы набора уделяется много внимания. Естественно, что при любой системе набора прочность корпуса должна быть обеспечена, однако масса перекрытий и трудоемкость его изготовления будут различны.

Рассмотрим выбор системы набора перекрытий, исходя из двух аспектов: участия их в обеспечении местной и общей прочности судна.

При обеспечении местной прочности перекрытий определяющим фактором является соотношение сторон их опорного контура. Очевидно, балки надо располагать параллельно меньшей стороне опорного контура, что приведет к меньшей массе перекрытия (это справедливо при работе перекрытия на восприятие только поперечной нагрузки). А таких перекрытий в корпусе мало, большинство из них участвует в восприятии усилий от общего изгиба. Особенно велика роль днищевого и палубного перекрытий, образующих нижний и верхний пояски эквивалентного бруса. Здесь применение продольной системы может оказаться целесообразным.

Следует при выборе системы набора перекрытия иметь в виду следующее.

Для небольших судов (до 80 м) с малым отношением L/H общий изгибающий момент невелик, и целесообразно применять поперечную систему набора. При этой системе общая продольная прочность обеспечивается листами обшивки и настилов, а также мощными перекрестными связями (кильсонами, карлингсами). Устойчивость также можно обеспечить за счет толщины листов и перекрестных балок. С позиций технологии постройки, при поперечной системе набора требуется гибка большого количества шпангоутов в районе скулы и бимсов, однако облегчается стыковка секций и блоков, так как отсутствуют продольные Конструкция поперечных и продольных переборокребра жесткости.

По мере роста размеров судов поперечная система набора приводит к значительному увеличению массы конструкций за счет увеличения толщин листов обшивки и настилов. Это связано с трудностью обеспечения устойчивости листов от сжимающих усилий при общем продольном изгибе. Продольные ребра продольной системы не только лучше обеспечивают устойчивость листов (их Напряжения в корпусе судна при его общем продольном изгибеЭйлеровы напряжения примерно в четыре раза выше, чем при поперечной системе), но и увеличивают момент сопротивления эквивалентного бруса.

Следовательно, только за счет ориентации палубных и днищевых перекрытий длинными сторонами пластин вдоль судна можно добиться снижения металлоемкости при значительных изгибающих моментах.

Однако продольная система имеет некоторые недостатки: высокий рамный набор загромождает отсеки, она сложнее технологически.

Смешанная (клетчатая) система, приводит к увеличению массы конструкций. Однако при проектировании днищевых перекрытий крупных рудовозов, судов, перевозящих тяжеловесы, она может быть предпочтительной, так как обеспечивает на достаточном уровне и общую прочность, и местную при перевозе тяжелого груза.

В комбинированной системе ряд перекрытий набирается по продольной системе, ряд – по поперечной. Например, днище и палубу в средней части корпуса набирают по продольной системе, а аналогичные перекрытия оконечностей – по поперечной. В этом случае в средней части судна, где действует наибольший Общий продольный изгиб и общая продольная прочность корпусных конструкций суднаизгибающий момент, продольные связи палубы и днища позволяют обеспечить общую прочность и устойчивость при меньшей массе металлоконструкций. В оконечностях общие продольные изгибающие моменты не велики, но возрастают местные нагрузки, и поперечная система здесь оказывается предпочтительной. К тому же, в оконечностях она проще и технологически.

Другой пример комбинированной системы – продольная система днища и палубы и поперечная по бортам (система акад. Ю. А. Шиманского). Она может быть целесообразной потому, что в связях, наиболее удаленных от нейтральной оси (Ремонт подводной части судовпалуба и днище), действуют значительные нормальные напряжения от общего изгиба крупных судов. Здесь продольный набор, воспринимая сжимающие или растягивающие напряжения, позволяет проще обеспечить продольную прочность и устойчивость при меньшей массе конструкций.

В районе бортов действуют значительные поперечные нагрузки, а нормальные напряжения от общего изгиба не велики (в районе НО они равны нулю). Поперечная система набора борта здесь оказывается предпочтительней.

Необходимо подчеркнуть, что на сухогрузных судах расстояние между поперечными переборками существенно больше, чем между палубой и днищем. По этой причине установка основного набора (шпангоутов) параллельно меньшей стороне опорного контура оказывается предпочтительней.

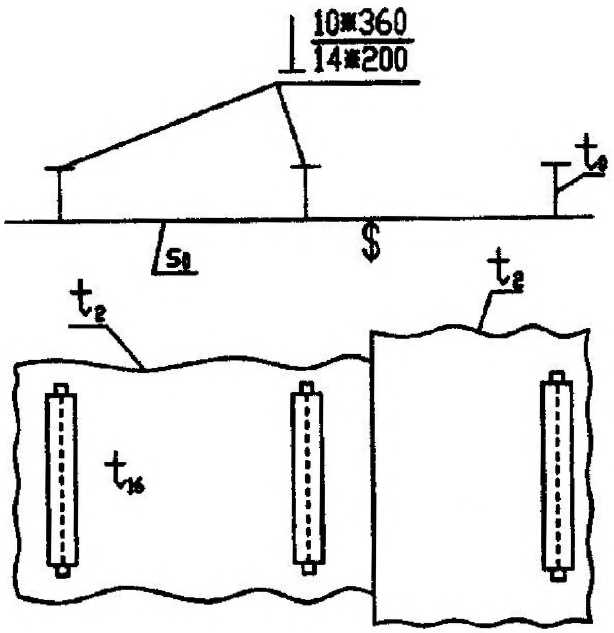

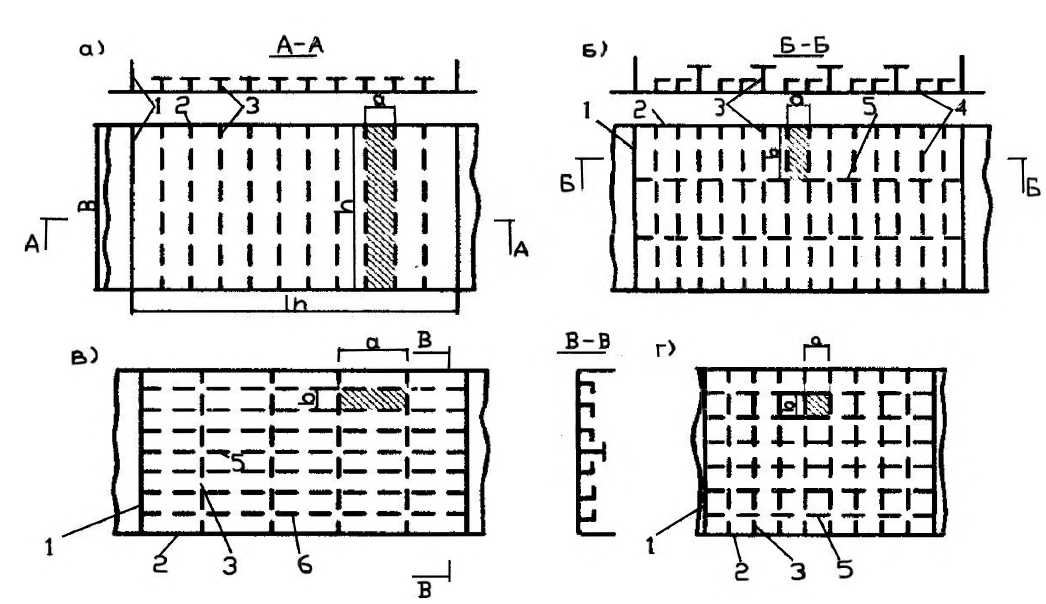

Примеры различных систем набора приведены на рис. 7.

а – поперечная с однородным набором; б – поперечная с чередующимися флорами и холостыми шпангоутами; в – продольная; г – клетчатая; ln – расстояние между поперечными переборками

В табл 8 приведены рекомендации по выбору систем набора перекрытий корпуса в средней части.