- Методы постройки. Влияние образований корпуса на технологичность конструкции

- Характеристика методов постройки

- Установившаяся технология постройки корпуса

- Связь теоретического чертежа с технологией

- Основы технологического проектирования

- Трассирование геодезических линий по корпусу теоретического чертежа и корректировка его на технологичность

- Технологическое проектирование основных связей корпуса

- Заготовительные работы

- Плазовые работы и шаблонизация

- Заготовка деталей набора корпуса

- Предварительная сборка секций и узлов

- Стапельные работы

- Сборка корпуса судна

- Основные правила постройки

- Конопатные работы

- Испытание корпуса на водонепроницаемость

- Особенности технологии склеивания

- Краткие сведения по технологии склеивания

- Техника безопасности при работе с клеями

- Некоторые сведения о верфях деревянного судостроения

- Состав цехов и их оборудование

- Группа заготовительных цехов и участков

- Группа сборочных цехов и участков

- Технологическая документация

Методы постройки. Влияние образований корпуса на технологичность конструкции

Характеристика методов постройки

Современное морское деревянное судно является достаточно сложным инженерным сооружением, насыщенным различным машинным и электротехническим оборудованием, судовыми устройствами, системами и трубопроводами, вспомогательными механизмами и снабжением, которые в совокупности обеспечивают судну и находящемуся на нем экипажу безопасность плаванияБезопасность эксплуатации судна. Поэтому постройка судна является сложным технологическим процессом, распадающимся на многочисленные заготовительные и сборочные работы.

В практике некоторых верфей, где строятся морские деревянные суда, вопросам механизации заготовки деталей корпуса уделяется недостаточно внимания, многие детали по-прежнему изготовляются вручную корабельными плотниками.

За последние 10— 15 лет на ряде отечественных верфей деревянного судостроения достигнуты крупные успехи в механизации заготовительных работ и введении на сборочных процессах различных фиксирующих приспособлений, позволивших в значительной мере преодолеть специфические трудности технологии постройки корпусов. Внедрение клееных конструкций, применение для наружной обшивки и переборок бакелизированной фанеры и, наконец, появление такой системы набора, как продольно-монолитная, открывают дальнейшие перспективы для совершенствования деревянного судостроения.

Наряду с внедрением склеивания, применение нагельных средств креплений пока сохраняет главенствующее значение. Поэтому в дальнейшем основное внимание уделяется постройке судов на нагельных средствах крепления, а об особенностях технологии при применении склеивания сказано ниже, в “Особенности технологии склеивания”.

Характеризуя способы постройки морских деревянных судов, необходимо остановиться на следующих трех основных методах, отличающихся главным образом организацией стапельных (сборочных) работ.

Индивидуальный метод постройки. Судно до спуска на воду строят на одном стапельном месте, и основные судоплотницкие работы по корпусу ведет одна бригада. Монтажные работы также проводятся без узкой специализации. Для заготовительных работ характерен большой объем работ, выполняемых по размерам с места.

Бригадно-позиционный метод постройки. Одновременно строится и монтируется несколько однотипных судов, заложенных на разных стапелях через примерно равные промежутки времени. Работы разбиты на ряд узлов и ведутся несколькими бригадами по принципу узкой специализации. Суда строятся до спуска на воду на одном стапельном месте. Заготовка деталей корпуса, устройств и оборудования ведется предварительно по плазовым шаблонам и чертежам, откорректированным по головному судну.

Поточно-позиционный метод постройки. Суда закладывают и строят на одной линии, передвигая на тележках или санях. Процесс постройки и монтажа разбит в технологической последовательности на несколько равных по трудоемкости периодов — позиций. По окончании работ суда передвигают одновременно по всей линии на следующую, очередную позицию. Детали, секции и готовые изделия для стапельных работ заготовляют предварительно по чертежам и плазовым шаблонам.

Выбор метода постройки зависит от многих факторов. Индивидуальный метод постройкиКонструктивные и архитектурные типы морских деревянных судов, наиболее простой для организации и исполнения, широко применяется на небольших, слабо оборудованных верфях при единичной и мелкосерийной постройке. Поскольку этот метод, отличающийся длительным циклом постройки, малоэффективен, при серийной постройке целесообразно организовать бригадно-позиционный или поточно-позиционный метод.

Между бригадно-позиционным и поточно-позиционным методами постройки имеется принципиальное отличие: при бригадно-позиционном методе рабочие переходят с одного судна на другое для выполнения закреплённых за ними работ, а в поточно-позиционном — суда перемещаются к рабочим.

Поточно-позиционный метод, в силу особенностей постройки деревянных судов, несмотря на дополнительные затраты по передвижке судов по позициям, является наиболее экономичным. При серийной постройке судов важнейшим фактором является стандартность корпусов, исключающая дополнительные разметочные и проверочные работы. Стандартность обеспечивается стапель-кондуктором.

При поточно-позиционном методе постройки первую позицию всегда выполняют на стапель-кондукторе — единственном для всей линии. При бригадно-позиционном методе строить стапель-кондукторы по числу стапелей неэкономично, в силу чего приходится работать без них. По сравнению с бригадно-позиционным поточно-позиционный метод имеет и следующие преимущества:

- исключение или резкое сокращение затрат на оборудование многих стапелей клетками, лесами, мачтами со струнами, контрольными рыбинами, а также на обслуживание их электроэнергией, сжатым воздухом и транспортом;

- облегчение работ по выставке штевней, шпангоутов и сгибанию продольных связей;

- упрощение планирования и учета работ, а также организации и обеспечения рабочих мест за счет концентрации их на одной линии;

- обеспечение оперативного контроля за ритмичным выпуском судов по строгому графику и за работой всех цехов, участвующих в постройке и монтаже судов на линии.

Поточно-позиционную постройку следует применять там, где строится большая серия малых судов, и доля затрат на передвижку их по линии незначительна, а бригадно-позиционный метод — при малой серии относительно больших судов.

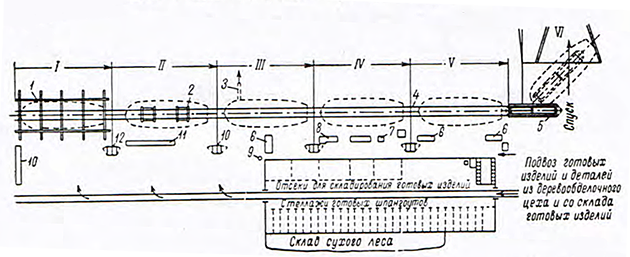

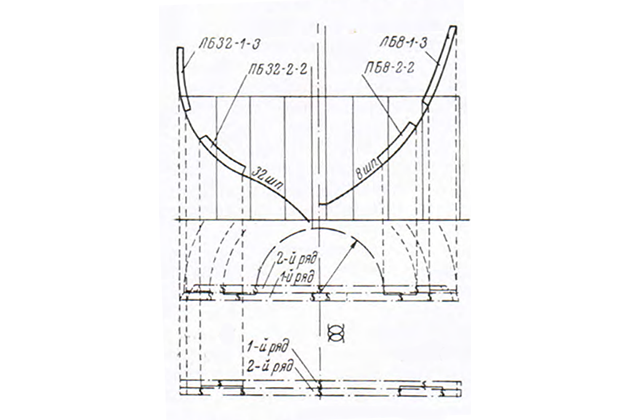

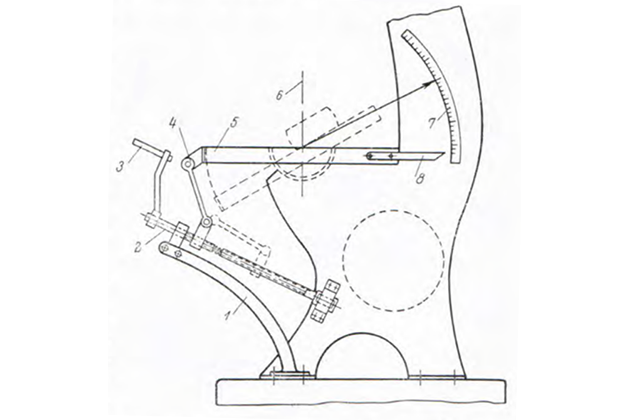

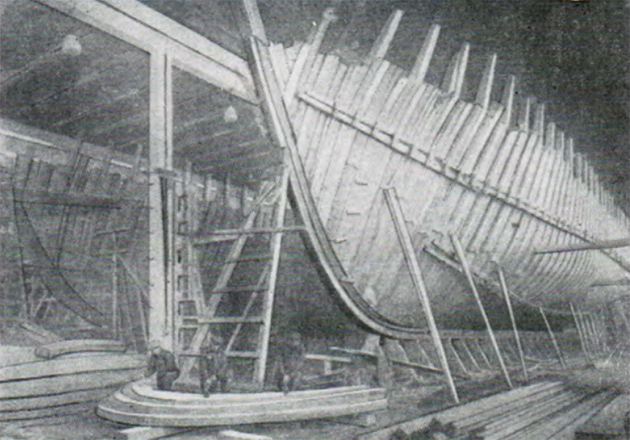

При разработке технологических процессов для поточно-позиционной постройки деревянных судов целесообразно организовать поточную линию на стапельных (сборочных) процессах и вести работы, имея склад комплектации, на котором должен поддерживаться постоянный запас готовых деталей и изделий, поставляемых заготовительными цехами с опережением на 5—10 судов. Примером такой организации работ служит проект поточно-позиционной линии для постройки мотоботов, разработанный из расчета выпуска 60 — 70 единиц в год при односменной работе. Технические характеристики мотобота приведены в статье (Основные типы морских деревянных судов), а его общий вид представлен на рис. 24. Технологический процесс постройки и монтажа предусматривает пять позиций на берегу, а шестую— после спуска на воду у достроечного причала, с шагом передвижки судов на линии каждые 4 смены и общей продолжительностью постройки 24 смены. Принципиальная схема организации стапельных работ на позициях представлена на рис. 1.

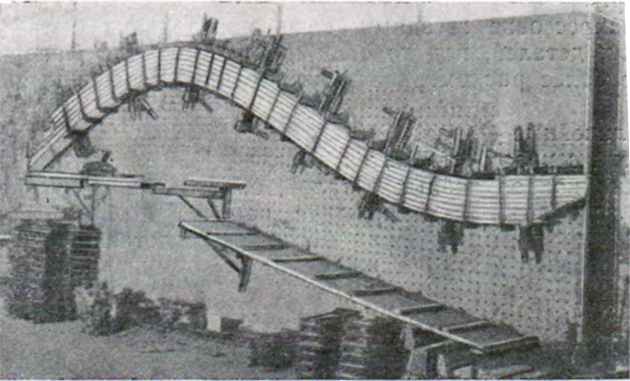

Ограниченность территории верфи вынудила направить линию постройки параллельно акватории, с последующим разворотом судов при спуске. Закладка и передвижка судов производятся на двух разобщенных тележках вагонеточного типа с колеей 1 000 мм; для наклона корпуса при постановке наружной обшивки и конопатных работах на тележках установлены кильблоки с откидной частью. Спуск судовНеуправляемые спуски ведется на сварных санях, выполненных в виде продолжения узкоколейного пути; судно накатывается на сани на тех же построечных тележках и после закрепления спускается вместе с тележками в воду по склизу. Все заготовительные работы по корпусу механизированы на основе тщательной плазовой разбивки и шаблонизации.

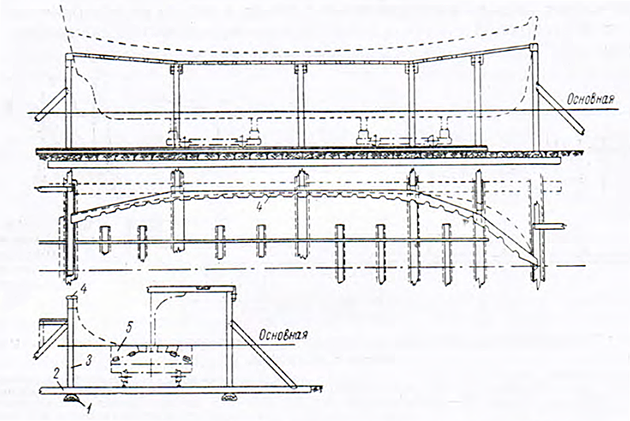

На первой позиции в специальном разборном стапель-кондукторе (рис. 2) производится выставка закладки корпуса, шпангоутов, кильсона, фундамента главного двигателя, подбалочных брусьев и пр. Поскольку, ввиду крутых образований корпуса в носовой части, сгибать пропаренные доски обшивки было бы затруднительно, для облегчения применен способ предварительного сгибания досок с большим выгибом на болване, соответствующем носовым образованиям.

По окончании работ на первой позиции, обеспечивающих надлежащую жесткость каркаса корпуса, освобождаются гребенки стапель-кондуг гора, а также опорный брус транца, и судно перекатывается на вторую позицию. Чтобы удобнее было ставить наружную обшивку в днищевой части, на второй позиции откидную часть кильблоков опускают, и корпус ложится на скулу. Такой же прием применяется и на третьей позиции при конопатных работах. До постановки палубного настила на подпалубный набор выставляются шаблоны, соответствующие комингсам рубки и люкам. Рубку собирают на судне из четырех щитов, заготовленных заблаговременно, а люки подаются полностью собранными.

Основные монтажные работы начинаются с четвертой позиции. При трубопроводных работах широко применяется метод предварительной заготовки отдельных труб, которую ведут по головному мотоботу, прошедшему все позиции. Это позволяет укладываться в отведенное для монтажа время. На берегу делается лишь крепление сварной рамы двигателя к фундаменту, а сам двигатель крепится к раме после спуска судна на воду и окончательной центровки, так как практика постройки показала неизбежность перецентровки линии вала после спуска деревянного судна на воду. Остальные построечно-монтажные работы на плаву проводятся обычным порядком.

Конопатчики, маляры и столяры работают на линии периодически, по мере необходимости, что не отражается на организации работ, так как на верфи в то же время строятся и ремонтируются другие суда.

Рассмотренную схему организации стапельных работ и простейшие приспособления, примененные на отдельных позициях, можно использовать в качестве прототипов при разработке таких упрощенных поточно- позиционных линий для серийной постройки других деревянных судов, с большими главными размерениями и спусковым весом.

Установившаяся технология постройки корпуса

Для определения возможности совершенствования технологии постройки корпуса путем механизации необходимо рассмотреть установившуюся на верфях технологию производства работ по отдельным узлам набора и выявить технологические трудности, встречающиеся при постройке.

Если не рассматривать закладку, то из многочисленных деталей и узлов набора, составляющих корпус суднаКонструкция корпуса морских деревянных судов, наиболее трудоемкими в постройке являются поперечный набор, наружная и внутренняя обшивка, бархоут, внутренние связные поясья, подбалочные брусья.

У судов на корабельном наборе шпангоутная рама состоит из двух слоев лекальных брусьев-футоксов, набранных в размет и соединенных болтами и нагелями.

Заготовка шпангоутов распадается на два этапа: заготовку отдельных футоксов и сборку из них шпангоутных рам. Основная трудность изготовления футоксов заключается в наличии переменной (вдоль криволинейного контура) малки, различной, в общем случае, для каждого шпангоута и футокса, составляющих шпаигоутную раму. Футоксы готовятся из необрезного, остроганного с двух сторон до требуемой толщины бруса, по шаблонам, получаемым с плаза. На многих верфях установился следующий процесс заготовки футоксов: на ленточнопильном станке выпиливается по плазовому шаблону с припуском на малку примерная заготовка, а дальнейшая обработка до требуемого контура и малки производится вручную. Эта чрезвычайно трудоемкая операция тарифицируется 5—6-м разрядом.

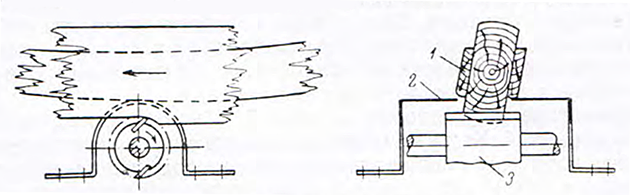

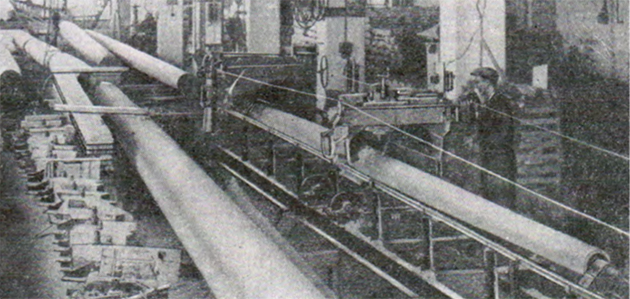

Последнее время указанную операцию па передовых верфях заменяют фрезеровкой на специальных станках с горизонтальной ножевой головкой в копир-шаблонах или так называемых цулагах (рис. 3), изготовляемых для каждого футокса отдельно. В этом случае заготовка, или просто кусок необрезного бруса, закрепляется временными гвоздями в цулаге и подается на фрезеровку излишков древесины на станке, в зависимости от мощности которого за каждый проход снимается 8—15 мм излишней древесины.

Фрезеровка производится до тех пор пока щеки цулаги не начнут скользить по ограничителям, установленным по бокам ножевой головки станка (рис. 4). Такой способ намного облегчает обработку футоксов до необходимых контура и малки и не требует рабочих высокой квалификации. Однако, ввиду больших первоначальных затрат на изготовление громоздких цулаг и периодическую их проверку и ремонт, способ доступен и целесообразен лишь для хорошо оснащенных верфей при крупной серии однотипных судов, с толщиной футоксов по правке не более 100 мм (с утолщением их цулаги получаются очень громоздкими и фрезеровка усложняется).

Следует отметить, что оба рассмотренных процесса заготовки футоксов приводят к неэффективному использованию пиломатериала, так как большая часть отходов идет в щепу или стружку. Сборка шпангоутных рам из готовых футоксов производится по сборочным шаблонам или в специальных кондукторах различной конструкции, изготовляемых на каждый номер шпангоута. При ручной обработке футоксов собранные шпангоутные рамы приходится еще «облекаливать», т. е. поправлять вручную контур и малки уже собранной и закрепленной рамы по сборочному шаблону, а также после выставки на стапеле.

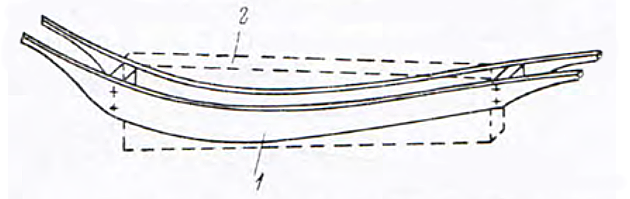

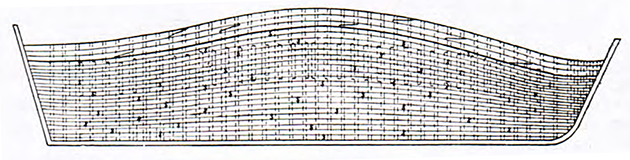

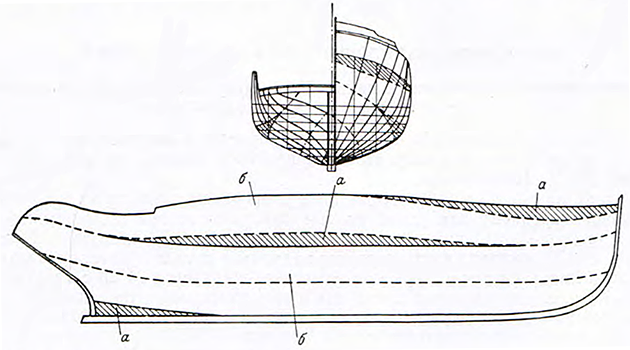

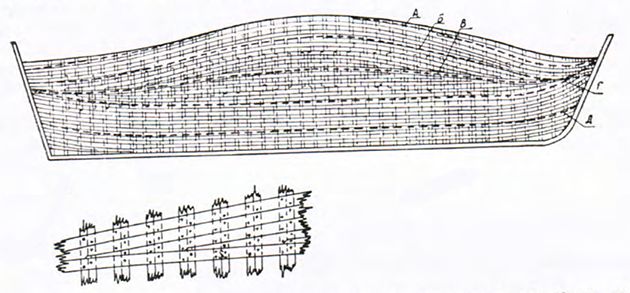

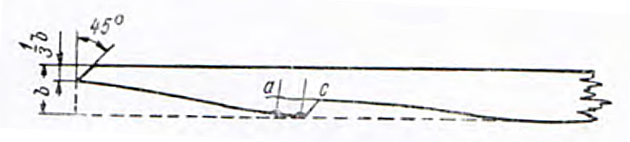

Изготовление и установка наружной обшивки также сопряжены с рядом трудностей. Как уже отмечалось, трудности в заготовке и постановке досок наружной обшивки заключаются в том, что поверхность корпусаПодготовка поверхности перед нанесением лакокрасочных материалов морского деревянного судна в общем случае не разворачивается на плоскость, а поэтому доски обшивки в заготовке получаются криволинейными, что усложняет механическую обработку на станках. Чертеж растяжки наружной обшивки в обычном исполнении конструкторских бюро представляет искаженную развертку правого борта судна на плоскость чертежа, которая получается выпрямлением полупериметров шпангоутов. Сверху растяжка ограничена палубной линией, а снизу и боков — боковой проекцией шпунтовой линии. На чертеж наносятся все поясья наружной обшивки, стыки досок, указывается порядок крепления досок к штевням и набору (рис. 5). При таком оформлении чертежа направление поясьев определяется делением длины полупериметра данного шпангоута на число выбранных поясьев.

Обычно на верфи чертеж растяжки рассматривают лишь как документ, регламентирующий толщину досок, порядок разгона стыков и их крепление; что касается направления поясьев и формы отдельных досок наружной обшивки, то они определяются практически в процессе постановки самими корабельными плотниками.

Постановка наружной обшивки расчленяется на следующие основные операции:

- рейковка по корпусу;

- разметка доски;

- заготовка доски;

- пропарка и постановка доски на место с креплением.

Рейковка заключается в том, что на место будущей обшивочной доски, форма которой определяется этим процессом, к шпангоутам прибивают монтажными гвоздями чистообрезную рейку (без изгибания ее на ребро), от которой на каждом шпангоуте делают замеры циркулем: для первого пояса бархоута — до палубной линии, а для каждого последующего— до кромки предыдущего. Затем рейку отрывают от шпангоутов и накладывают на широкую необрезную доску, остроганную с двух сторон. Для разметки обшивочной доски от кромки уложенной рейки откладывают замеренные расстояния и полученные точки соединяют плавной кривой, которая дает контур кромки доски, прилегающей к предыдущему поясу; наружный контур получается откладыванием запроектированной ширины пояса на каждом шпангоуте.

Обработка размеченной обшивочной доски заключается в обрубке или опиловке кромки по размеченному контуру и ручной фуговке кромок со снятием малки и фаски для конопатки. После пропаривания доску крепят одним концом к набору и плотно прижимают к корпусу веревками, струбцинами и упорами. После поджатия кромок клиньями к предыдущему поясу доску крепят к набору корабельными гвоздями и болтами или нагелями. Хотя такая заготовка кроеных досок обшивки не механизирована, а производится вручную квалифицированными судоплотниками, однако постановка их значительно облегчается, так как доска гнется только плашмя.

При постройке крупной серии судов рейковка досок обшивки обычно выполняется только для толовного корпуса, а для последующих доски размечаются по снятым с него шаблонам. Чтобы получить по корпусу удачную форму шаблонов отдельных досок, необходим большой опыт, так как при сложных образованиях корпуса доски получаются обычно с большой кривизной и при постановке часто ломаются.

На более механизированных верфях для обработки досок без разметки готовят специальные копир-шаблоны с отбором на них малок по кромкам; такой копир-шаблон прибивается на необрезную доску и вместе с нею подается на фрезерный станок с вертикальной ножевой головкой и выступающими ограничительными роликами. Доски с большой серповидностью предварительно опиливаются на ленточной пиле. Кромка доски фрезеруется до упора копир-шаблона в ограничительные ролики. При обработке кроеных досок для наружной обшивки необрезной пиломатериал используется очень незначительно, редко на 50%, а при неблагоприятных образованиях корпуса, неудачных шаблонах и несоответствии сортамента необрезных досок еще меньше.

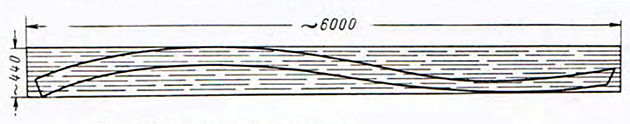

На рис. 6 изображена форма, которую должна иметь первая с носа доска 7-го пояса наружной обшивки при исполнении по растяжке, показанной на рис. 5; дан также контур необрезной доски, из которой можно выкроить эту заготовку. Размер доски в заготовке 6 000 × 440 × 50 мм, что составляет 0,132 м³, а в деле 5 800 × 130 × 50 мм, что составляет 0,038 м³, т. е. пиломатериал использован примерно на 27%.

Заготовка и постановка внутренней обшивки, бархоута, подбалочных брусьев, а в некоторых случаях — и связных поясьев (стрингеров), также производятся по описанной выше технологии, сложность выполнения которой возрастает с увеличением толщины связей.

Предлагается к прочтению: Крушение Лаконии – благородный поступок немецкого капитана

Технологию постройки корпусов на корабельном наборе можно упростить и облегчить механизацией заготовки футоксов; сокращением расхода пиломатериалов на заготовку досок обшивки и внутренних продольных связей за счет снижения серповидности доски; снижением трудоемкости на заготовку и постановку обшивки и внутренних продольных связей, применяя чистообрезные доски.

Связь теоретического чертежа с технологией

Расход лесоматериалов на постройку судна и трудоемкость работ по основным узлам набора и связям корпуса, при прочих равных условиях зависят от образования корпуса. Образование шпангоутов прямыми линиями для морских деревянных судов упрощает технологию и снижает расход пиломатериала.

На рис. (Рис. 7 Кунгас грузоподъемностью 50 т. Общее расположение (статья: Конструктивные и архитектурные типы морских деревянных судов)) дан теоретический Конструктивные и архитектурные типы морских деревянных судовчертеж морского деревянного кунгаса с прямолинейными образованиями шпангоутов, однако такие образования имеют ограниченное применение, так как мореходные качества корпуса ухудшаются, а сложность крепления бортовой и днищевой ветвей шпангоутов, при отсутствии корневого (покорного) леса, возрастает. Поэтому большинство морских деревянных судов проектируется с нормальными образованиями шпангоутов.

Для судов с лекальной формой шпангоутов, в целях лучшего крепления бортовой и днищевой ветвей и уменьшения перетесов волокон футоксов в районе скулы, шпангоуты проектируют с плавной, не резко выраженной скулой и с подъемом днищевых ветвей от киля к борту, так как плоское днище обычно приводит к острой скуле. Отсутствие плоского днища, большой цилиндрической вставки и плавность скулового образования шпангоутов — характерное отличие морского деревянного судна от речных деревянных барж.

Иногда эксплуатационное назначение вынуждает проектировать морские суда с участком плоского днища в средней части. В этом случае правила постройки Регистра требуют дополнительного подкрепления для шпангоутов в районе скулы; Плоское днище и остроскулые образования не только ослабляют прочность шпангоутной рамы в районе скулы, но и значительно осложняют постановку наружной обшивки в оконечностях судна, так как близкие к скуле со стороны днища и борта поясья при обычной системе обшивки из кроеных досок получаются с очень большой серповидноетью в носу и в корме.

Приведенный на рис. (Рис. 5 Морской дуб грузоподъёмностью 40 т. Общее расположение (статья: Конструктивные и архитектурные типы морских деревянных судов)) теоретический чертеж морского 40-тонного дуба является характерным примером невыгодных с точки зрения технологии образований корпуса, так как плоское днище и относительно острая скула приводят к большой серповидности досок в носовой оконечности (см. рис. 6). Особенностью такого нетехнологичного чертежа является также большая разница в периметрах шпангоутов на миделе и у форштевня, что хорошо видно на чертеже растяжки наружной обшивки (см. рис. 5); резкий переход периметров шпангоутов характеризует изменение крутизны образований и затрудняет работы по обшивке.

При проектировании палубной линии на боковой проекции теоретического чертежа обычно исходят только из расчетной величины седловатости, регламентируемой правилами определения высоты надводного борта и соображениями общего расположения, упуская из виду, что палубная линия определяет расположение, а следовательно и характер выкройки самых тяжелых в исполнении верхних продольных связей корпуса— бархоута и подбалочных брусьев. Ближе к носу связи большого сечения неизбежно должны гнуться плашмя по линии, близкой к палубной на полушироте, что является трудной операцией даже при предварительной пропарке, и сгибать их одновременно на ребро практически невозможно. Таким образом, проектировать палубную линию нужно так, чтобы бархоут и подбалочные брусья, имея малую серповидность, гнулись только плашмя, иначе может произойти не только поломка досок при постановке, но запроектированная палубная линия не будет выдержана при постройке из-за технологических трудностей.

Изложенное иллюстрируется рис. 25 (Рис. 25 Моторный бот. Теоретический чертеж (статья: Конструктивные и архитектурные типы морских деревянных судов)), на котором приведен теоретический чертеж небольшого мотобота, запроектированного с палубной линией в носовой части практически невыполнимой для судов серийной постройки с обшивкой из кроеных досок, так как верхний пояс наружной обшивки имеет чрезмерную серповидность. На рис. 17 (Рис. 17. Сейнер СЧС. Теоретический корпус (статья: Конструктивные и архитектурные типы морских деревянных судов)) показан теоретический корпус среднего черноморского сейнера, у которого образования шпангоутов и палубной линии проще для постановки наружной обшивки, бархоута и подбалочных брусьев, чем у рассмотренных морского дуба и мотобота.

Требования, предъявляемые к теоретическому чертежу корпуса с нормальными образованиями шпангоутов, следующие:

- корпус должен быть по возможности без плоского днища;

- лучшая форма шпангоутов — со скулами большого радиуса кривизны, плавно переходящими в образование оконечностей;

- плавные рыбины, без крутых перегибов в носу и корме;

- палубная линия по полушироте и боку намечается, исходя из заготовки досок и брусьев с малой серповидностью и гнутья их только плашмя;

- отсутствие резкого уменьшения периметров шпангоутов в районе штевней по сравнению в миделевым.

Рассматривая теоретический чертеж в свете этих требований, можно известной мере оценить степень технологичности корпуса в постройке. Под степенью технологичности следует понимать главным образом облегчение процессов постановки обшивки и внутренних продольных связей, имеющих минимальную серповидность досок и брусьев. При проектировании судна выполнение условий технологичности теоретического чертежа не всегда возможно, так как в отдельных случаях они могут идти вразрез с требованиями мореходности и общего расположения: знание условий технологичности поможет конструктору найти правильное решение.

Существует ошибочное мнение, что в силу специфических особенностей теоретического чертежа морского деревянного судна с нормальными образованиями шпангоутов наружная обшивка не может быть полностью выполнена из чистообрезных досок, даже при условии выполнения тех требований к образованиям корпуса, которые были рассмотрены выше. Практически эту задачу можно решить, изыскав такие направления для поясьев обшивки на корпусе судна, по которым чистообрезные доски свободно сгибаются только плашмя, без сгибания на ребро. Оказывается, что эти рациональные направления на корпусе судна по характеру изгибания совпадают с направлением линий, известных в дифференциальной геометрии под названием геодезических.

Таким образом, при использовании чистообрезных досок для наружной обшивки в первую очередь следует отыскать на поверхности судна расположение геодезических линий по заданному направлению. Простейшее представление о направлении геодезической линии на корпусе судна дает прямая узкая реечка, имитирующая чистообрезную доску, уложенная на блок-модели и плотно соприкасающаяся с поверхностью. Если реечку на блок-модели сгибать только плашмя, то положение ее продольной оси будет совпадать с искомой геодезической линией. Огибая реечками блок-модель, можно прочертить группу геодезических линий, после переноса которых на искаженную растяжку борта конструктор может запроектировать технологически рациональную обшивку из чистообрезных досок.

Геодезические линии разделяют искаженную растяжку борта на несколько характерных участков. К первой группе относятся участки между параллельными линиями; участки, ограниченные сходящимися или пересекающимися геодезическими линиями, составляют вторую группу. Участки первой группы являются зоной, обшивку которой можно выполнить из чистообрезных досок. Участки второй группы составляют зону кроеных поясьев, причем эти поясья могут быть также выполнены в виде потеряйных, из тех же чистообрезных досок.

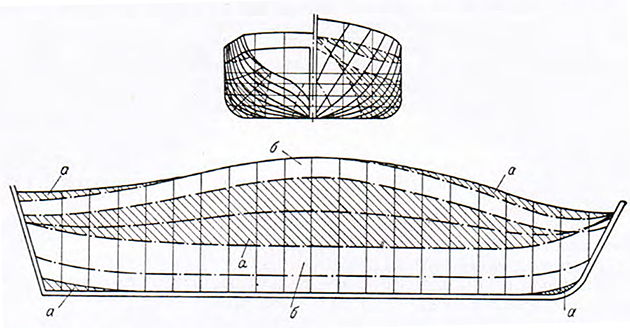

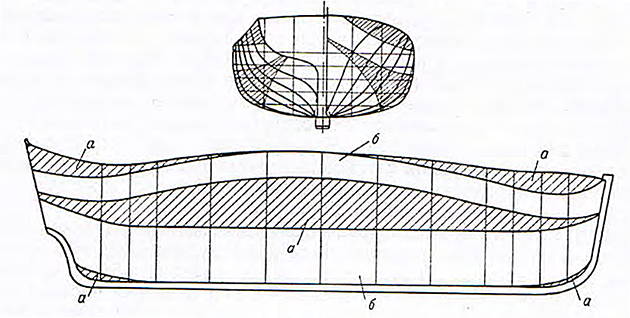

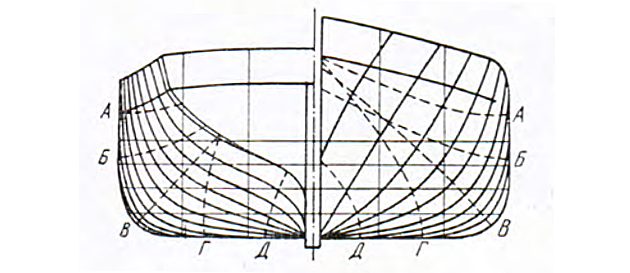

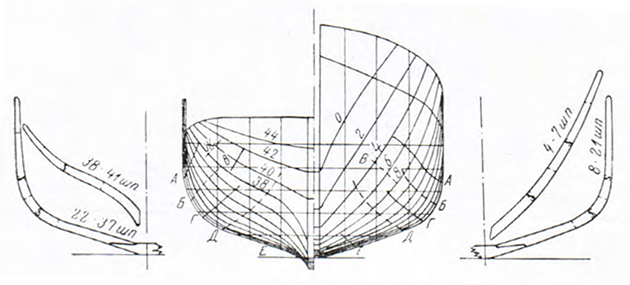

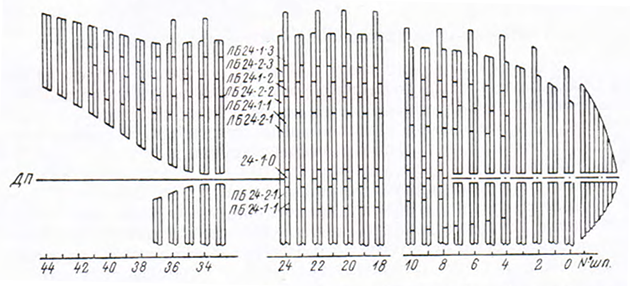

Корпус, у которого отношение суммарной площади участков первой группы ко всей площади поверхности борта (растяжки) большое, считается более технологичным в постройке, следовательно, степень технологичности образований корпуса определяется отношением этих площадей. Для иллюстрации на рис. 7, 8 и 9 приведены схематические чертежи растяжек наружной обшивки, разделенные геодезическими линиями на две упомянутые выше зоны.

Рисунки дают наглядное представление о степени технологичности корпуса каждого судна, а также подтверждают справедливость условий технологичности, предъявляемых к теоретическим чертежамТеоретический чертеж и координатные плоскости оси. Так, образования корпуса 40-тонного дуба и мотобота должны быть признаны неудачными, что и видно из рис. 7 и 8, на которых геодезические линии образуют большие зоны потеряйных поясьев в районе скулы и ниже палубной линии у бархоутных поясьев. Образования сейнера (рис. 9), наоборот, могут считаться достаточно технологичными, так как процент обшивки из потеряйных поясьев у этого судна невелик.

При рассмотрении приведенных схематических растяжек наружной обшивки может возникнуть вопрос, не будет ли нарушена общая прочность корпуса введением потеряйных поясьев в зону скулы и бархоута. В правилах постройки Морского Регистра России нет каких-либо ограничений или указаний на применение потеряйных поясьев. Если рассматривать наружную обшивку как одну из главных продольных связей, входящих каким-то редукционным коэффициентом в эквивалентный брус «судна-балки», то момент сопротивления его на миделе для крайних волокон не изменится от наличия зоны потеряев в средней части судна в районе скулы, если не будут изменены крепление обшивочных досок к набору, их сечение и порядок разгона стыков.

Уменьшение редукционного коэффициента для скуловой части обшивки может произойти лишь при нарушении порядка разгона стыков досок, требуемого правилами Морского Регистра России (в зоне потеряев его в полной мере выдержать не удается). Расчеты показывают, что это уменьшение не превышает 3% и может быть легко компенсировано соответствующим усилением крепления досок обшивки в этой зоне. Что касается оконечностей судна, то уменьшение ординат кривой изгибающего момента от миделя к штевням идет значительно быстрее, чем падение прочности борта, даже при значительной зоне потеряев и в районе бархоута.

Если учесть, что при технологически рациональной обшивке в досках нет перетеса волокон, то можно считать обшивку, выполненную по новой системе, более прочной. Таким образом, сохранение общей прочности не ограничивается применением для наружной обшивки чистообрезных досок, направленных вдоль геодезических линий. Эта система обшивки, как чрезвычайно эффективная с точки зрения экономии пиломатериала и механизации заготовки, может быть рекомендована для широкого использования на морских деревянных судах всех типов, независимо от их главных размерений и образований корпуса.

Применение геодезических линий для проектирования не исчерпывается только рассмотренным выше приемом составления чертежа растяжки из чистообрезных досок, а может быть использовано более широко при разработке рабочих чертежей и других узлов набора и связей корпуса.

Основы технологического проектирования

Трассирование геодезических линий по корпусу теоретического чертежа и корректировка его на технологичность

Существует несколько способов трассирования геодезических линий по теоретическому чертежу. Ниже приводится способ, разработанный инж. Д. Н. Николаевым.

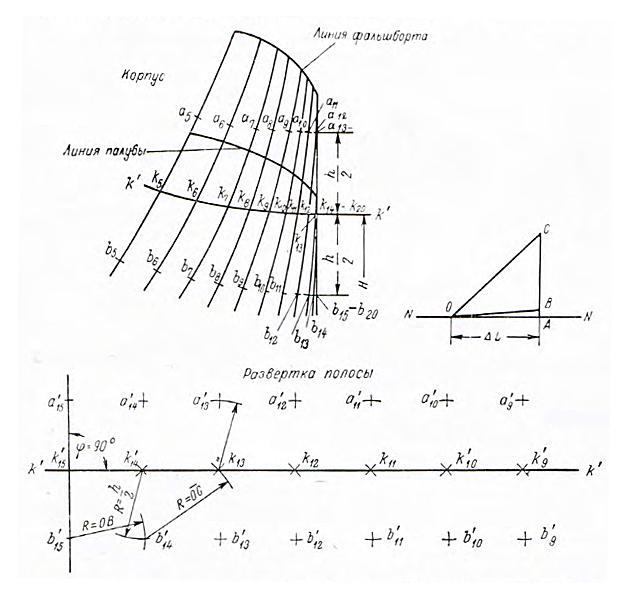

Как известно, геодезическая линия, проведенная в качестве контрольной (средней) для узкой полосы поверхности, при развертывании этой поверхности на плоскость превращается в прямую линию. На рис. 10 показана часть корпусаКонструкции и проектирование корпусов плавучих доков; зададимся целью провести геодезическую линию от точки пересечения мидель-шпангоута № 20 с палубной линией, т. е. одновременно проверить и запроектированную седловатость палубы, причем направление, параллельное основной плоскости, выберем как первоначальное для геодезической линии.

Поскольку верхние бортовые ветви шпангоутов до № 15 сливаются в одну вертикальную линию, построение начнем с точки k15, совпадающей на корпусе с точкой k20 геодезической линии, что является результатом плоского борта на этом участке. Отложим от точки k15 в обе стороны вдоль шпангоута половину ширины полосы поверхности корпуса

для которой геодезическая линия будет контрольной осью. При подборе ширины этой полосы следует принимать ее примерно равной шпации.

Начнем разворачивать методом засечек эту полосу на плоскость вокруг вертикали а15 b15.

Пусть прямая линия k’k’ есть геодезическая линия на развертке этой полосы, а отрезок а’15 b’15, равный a1b15, составляет, по условию, с геодезической линией угол φ = 90°. Поскольку точки k14 и a14 лежат на плоском борту, положение их на развертке определяется просто и не нуждается в пояснении. Точку b14 на развертке находим засечками из точек k’14 и b’15, для чего из k’14 проводим первую дужку радиусом

для определения истинной длины отрезка пространной кривой b15b14 пользуются приемом нахождения истинной длины кривой по ее проекции на корпусе. Пусть отрезок ОА прямой NN равняется шпации на проекции полушироты нашего практического корпуса (ΔL). Отложив проекцию b15b14 от точки А на перпендикуляре к прямой NN, получим точку В.

Тогда отрезок ОВ будет представлять собой истинную длину искомого отрезка b15b’14, которым и делается засечка точки b’14 на развертке.

Точку k13 на корпусе подбираем так, чтобы на развертке при засечке ее из точек a’14 и b’15 она лежала на линии k’k’. Определив точку k13 методом попыток, из нее, как из центра, засекаем дужки радиусом

а на корпусе, отложив вдоль шпангоута половину ширины полосы в обе стороны, получаем точки b14a13; определив истинную длину кривой b14b13 и кривой a14a13 (аналогично определению истинной длины отрезка b’15b’14), засечками из b’14 и a’14 находим точки a’13 и b’13 на развертке. Точно так же определяют точки k’12, a’12, b’12 и т.д.

Соединив точки k13, k12, k11, …,k5 плавной кривой, получим направление геодезической линии на корпусе по заданным первоначальным условиям и развертку узкой полосы борта, которая в общем случае не будет полосой с параллельными кромками, что понятно из построения.

Для характеристики технологически рациональных направлений поясьев обшивки по всему борту достаточно провести четыре-пять геодезических линий, при этом теоретический корпус с 20 шпангоутами дает весьма точные результаты. На рис. 11 показан теоретический корпус 40-тонного дуба с протрассированными геодезическими линиями. В данном случае палубная линия не совпала с геодезической, в то время как необходимо стремиться к этому совпадению для уменьшения технологических трудностей заготовки и постановки не только наружной обшивки, но и внутренних продольных связей (подбалочных).

А, Б, В, Г, Д — геодезические линии.

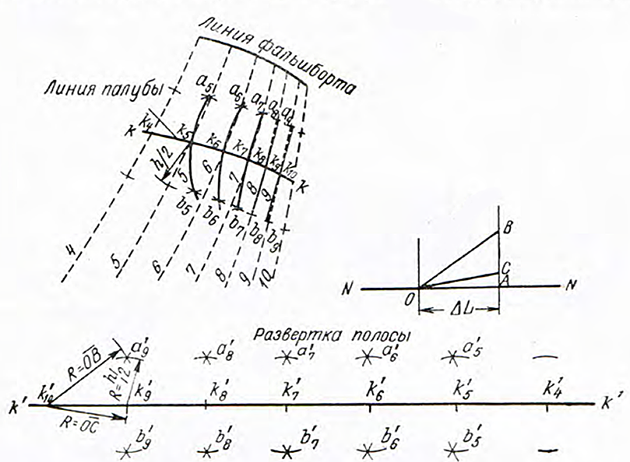

В том случае, если палубная линия закреплена ординатами на боку и полушироте и ее желательно принять за геодезическую, построение ведется обратным путем (рис. 12): прямую линию k’k’, проведенную на развертке, принимают за геодезическую. С чертежа корпуса, на котором намечены мидель-шпангоутРасшифровка сокращений названий элементов корпусных конструкций для чтения чертежей, палубная линия, а также сами шпангоуты в надводной части, переносим на развертку точки пересечения палубной (в данном случае геодезической) линии со шпангоутами. Истинная длина отрезков между ними откладывается описанным ранее приемом. Радиусом, равным полуширине условной полосы на развертке и корпусе, из точек k’9, k’8, k’7,…, k’1 и k9, k8, k7,…, k1 проводим дужки. На верхней дужке, проведенной, например, из точки ko на корпусе, намечаем точку a9, которую проверяем на развертке засечками из точек k’10 и k’8. Если все три дуги пересеклись в одной точке a9, то она выбрана правильно.

Таким же путем определяются и все последующие точки: a8, a7, …. a1 и b9, b8,…,b1, которые и вырисовывают контур шпангоутов в районе палубной линии.

Как видно из рис. 181, где показано построение носовых шпангоутов того же корпуса, что и на рис. 9, но с условием совпадения палубной линии с геодезической, форма шпангоутов в этом случае получилась несколько необычной и совершенно отличной от запроектированных, что указывает на необходимость искать какое-то компромиссное решение путем изменения и формы шпангоутов и палубной линии.

Технологическое проектирование основных связей корпуса

Футоксы и шпангоутные рамы. Правила постройки Морского Регистра России дают точные указания о конструкции шпангоутов из отдельных футоксов, устанавливают сечение последних, их длину, взаимное крепление и другие элементы, позволяющие конструировать шпангоутные рамы в зависимости от главных размерений судна и формы образований самих шпангоутов.

Поскольку при серийной постройке судов для изготовления отдельных футоксов трудно получить кривослойный лес, их, как правило, изготовляют из прямослойного, и при разбивке шпангоутной рамы на флортимберсы, футоксы и топтимберсы необходимо стремиться к максимальной экономии пиломатериала. Правила постройки, допуская перетесы волокон древесины в футоксе, требуют, однако, чтобы у концов сохранилось не перетесанной не менее ⅓ высоты футокса по лекалу. Допускается замена перетесанных мест футокса вставными чаками (см. рис. рис. 52 Вытесывание футокса из прямослойного бруса Конструкция корпуса морских деревянных судов и рис. 53 Заполнение перетеса чаком Конструкция корпуса морских деревянных судов).

Шпангоутные рамы с чаками дают наибольшую экономию пиломатериалов, а также позволяют уменьшить до 20% среднюю ширину необрезных брусьев для заготовки футоксов на остроскулых судах. Экономия в результате применения чаков составляет примерно 15% пиломатериала, необходимого для изготовления всех шпангоутов. Чаки следует применять только в стыках футоксов с большой кривизной шпангоута, там же, где образования шпангоутов плавные, экономия пиломатериала невелика, а следовательно применять их нецелесообразно.

Существующую практику разбивки шпангоутных рам на отдельные футоксы на основании одного чертежа мидель-шпангоута нельзя признать рациональной. Поэтому в конструкторских бюро следует разрабатывать рабочие чертежи на все шпангоутные рамы с нанесенными футоксами. Для уменьшения объема проектных работ и более наглядной и точной разбивки футоксов рекомендуется делать в небольшом масштабе два чертежа (рис. 13 и 14). На рис. 13 изображен плазовый корпус, на котором указаны линии стыков футоксов, проведенные соответственно образованиям корпуса в увязке со скуловыми и днищевыми связными поясьями, минимальным расстоянием между стыками и оптимальной шириной необрезного бруса, из которого готовят футоксы. Имея таблицу плазовых ординат и линии стыков, после нанесения их на корпус теоретического чертежа определяют разбивку всех шпангоутов на отдельные футоксы.

А, Б, В, Г, Д, Е, Ж — длина стыков футоксов

Для большей наглядности на этом же чертеже показаны собранные конструктивные шпангоуты — по одному для каждой типовой группы. На рис. 14 дан чертеж растяжки шпангоутов по наружному контуру.

Для унификации маркировки условно считают, что все футоксы, расположенные ближе к миделю, составляют первый слой шпангоута, а смежные с ним — второй. Нумерация футоксов в слое считается от киля к бортам.

Высота шпангоутной рамы по лекалу устанавливается Правилами Морского Регистра России всего в двух точках: для флортимберса — у боковой грани среднего кильсона, а для топтимберса — у палубной линии. Для третьей точки на скуле высоту определяют как полусумму высот по лекалу для первых двух, а все промежуточные значения высот получают приближенно, построением на плазе внутреннего контура шпангоута. При таком способе построения контуров шпангоутов по внутренним кромкам неизбежны неточности, которые приводят к дополнительным работам по обтесыванию шпангоутов изнутри во время постановки внутренних продольных связей и обшивки. Для устранения этих недостатков необходимо построить чертеж плазового корпуса по внутренним кромкам шпангоута и составить для него таблицу плазовых ординат.

Наружная обшивка. Конструктор, приступающий к проектированию растяжки наружной обшивки, должен разработать такую растяжку, у которой процент применения чистообрезных досок будет наибольшим, причем при постановке они будут гнуться только плашмя.

Проектирование начинается с трассирования геодезических линий на корпусе теоретического чертежа. Практически вполне достаточно пробить четыре-шесть линий, из которых две должны начинаться на мидель- шпангоуте— от палубной линии и от середины скулы. При трассировании геодезических линий для кормовых шпангоутов необходимо помнить, что развертку вспомогательной полосы поверхности корпуса засечками надо производить влево от мидель-шпангоута, с сохранением первоначально выбранного направления линий.

Далее обычными приемами вычерчивается ограничительный контур искаженной растяжки правого борта. При этом необходимо учитывать, что при построении растяжки длину полупериметров шпангоутов следует определять по наружной кромке обшивки, т. е. с учетом толщины ее досок.

После перенесения геодезических линий на искаженную растяжку приступают к распределению вдоль них досок наружной обшивки и бархоута, заполняя участки, где линии не параллельны, потеряйнымн поясьями. Ширина чистообрезных досок может быть выбрана в соответствии с указанной выше рекомендацией, а именно —не шире:

где:

- t — толщина доски в сантиметрах.

Для повышения полезного выхода при распиловке на лесораме чистообрезных досок рекомендуется брать более узкие доски, что облегчает их постановку, ускоряет процесс сушки и улучшает качество, так как узкие доски меньше коробятся и растрескиваются при сушке, а во время эксплуатации судна не меняют форму при набухании. Оптимальная ширина досок для наружной обшивки рекомендуется в пределах (2—15 см для судов длиной до 25 м. Не следует выбирать очень узкие доски, так как с уменьшением ширины для покрытия одной и той же площади наружной обшивки возрастает их количество, что увеличивает трудоемкость по заготовке и постановке наружной обшивки, а также объем конопатных работ и расход крепежных изделий.

В зависимости от направления геодезических линий может быть предложено различное распределение досок по чертежу растяжки.

Однако для большинства судов следует рекомендовать следующую типовую схему расположения, увязанную с характером работ по постановке обшивки при постройке корпуса:

- параллельно верхней геодезической линии проводятся поясья бархоута из чистообрезных досок; если палубная линия не совпадает с верхней геодезической, то оставшееся пространство заполняется потеряйными поясьями из чистообрезных или кроеных досок;

- проводится скуловой пояс из чистообрезной доски вдоль скуловой геодезической линии от форштевня до Штевни и выход гребных валовахтерштевня; если скуловой пояс при крутых образованиях носовых шпангоутов сильно задирается вверх, то его можно не доводить до форштевня, а оборвать у нижней доски бархоута;

- проводится группа нижних чистообрезных поясьев от киля, параллельно ближайшим геодезическим линиям;

- пустоты заполняются короткими клиновыми вставками у штевней, а обе стороны от скулового пояса — потеряйными поясьями.

При образовании потеряйных поясьев необходимо помнить, что вырез для зуба потеряйного пояса нужно делать в доске, поставленной на место, причем высота зуба должна составлять ⅓ ширины доски. При необходимости зубья могут располагаться и не на шпангоутах, а между ними, на стыковых планках; во всех случаях необходимо в ближайшем к зубу шпангоуте ставить болт. В оконечностях судна доски могут подходить друг к другу под значительным углом; если угол превышает 30°, они могут заканчиваться на ус, без зубьев.

При крутых образованиях корпуса геодезические линии в оконечностях резко сближаются и даже пересекаются. В этих случаях можно допускать постепенное сужение досок к штевням, что часто нужно при постановке бархоутных поясьев. Следует также помнить, что если на чертеже растяжки доска непараллельна геодезической линии, необходимо сгибать ее на ребро в натуре. В некоторых случаях такая непараллельность может быть допущена, если учесть, что при большой длине доску можно сгибать на ребро без значительных усилий. Длина досок и порядок разгона стыков выбираются в соответствии с требованиями Морского РегистраТребования регистра к непотопляемости морских судов и только в зоне потерянных поясьев могут быть допущены некоторые отступления. Изложенные принципы проектирования поясняет рис. 15, где показана технологически рациональная растяжка наружной обшивки из чистообрезных досок для 40-тонного морского дуба, спроектированная вдоль геодезических линий, трассированных по корпусу теоретического чертежа (см. рис. 11).

Для корпусов судов с плавными образованиями шпангоутов геодезические линии в оконечностях не пересекаются, а лишь сближаются. В этих случаях для экономии пиломатериала можно спроектировать растяжку с частичным применением так называемых «сбеговых» досок т. е. необрезных, у которых кромки опилены по прямой линии параллельно естественному сбегу бревна.

На рабочем чертеже технологически рациональной растяжки должны быть показаны следующие элементы:

- положение геодезических линий на поле растяжки:

- расположение стыков досок и зубьев потеряев;

- все крепления, проходящие через наружную обшивку;

- развернутая длина досок между стыками;

- обозначения досок (например, О — чистообрезная, С — сбеговая, К — кроеная);

- привязки по штевням и на миделе для основных поясьев;

- очередность работ по постановке наружной обшивки.

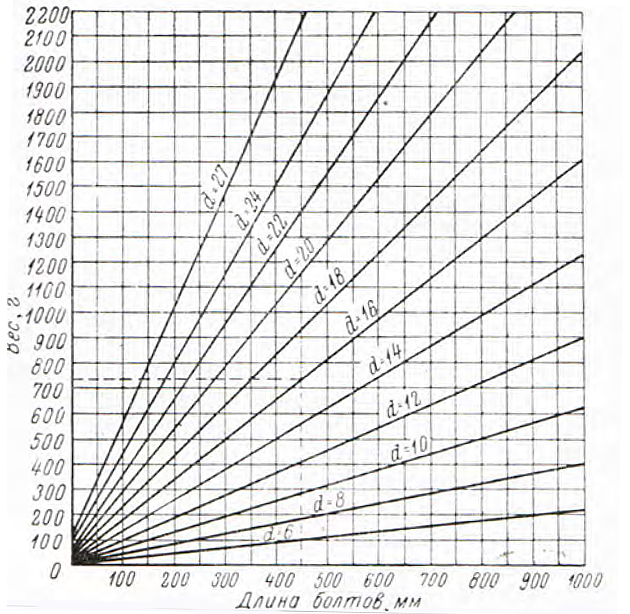

В спецификации к чертежу растяжки, кроме самих досок обшивки должны быть заказаны все крепежные изделия с указанием количества, длины корабельных болтов и гвоздей, веса; для подсчета последнего удобно пользоваться номограммой (рис. 16). Для большей наглядности на чертеже может быть также дан теоретический корпус судна с нанесенными поясьями обшивки и геодезическими линиями.

Внутренние продольные связи. Для днищевых и скуловых связных поясьев внутренней обшивки и подбалочных брусьев используют чистообрезные доски и брусья. Проектируют эти связи так же, как и для наружной обшивки, вдоль геодезических линий, и закрепляют их расположение размерами на нескольких характерных шпангоутах, переборках и штевнях.

Геодезические линии следует трассировать по корпусу теоретического чертежа, выполненного по внутренним кромкам шпангоутов. Построение этого чертежа проводится обычными приемами. После пробивки геодезических линий на внутренней поверхности корпусаФормование малотоннажного судна делают чертеж искаженной растяжки левого борта, размещая на нем все внутренние продольные связи и закрепляя их размерами к ограничительным линиям растяжки на характерных шпангоутах и у штевней.

За ограничительные линии принимают: вверху — верхнюю кромку подбалочных (клямпсов), внизу — линию пересечения боковой поверхности среднего кильсона с внутренней кромкой шпангоутов в средней части судна и со штевнями — в оконечностях.

Связи наносят на чертеж растяжки в следующем порядке:

- вдоль верхней геодезической линии — подбалочные;

- вдоль скуловой геодезической линии — скуловые связные поясья из чистообрезных брусьев:

- параллельно ближайшей геодезической линии — днищевые связные поясья из чистообрезных брусьев;

- образовавшиеся между нанесенными связями и ограничительными линиями пустоты заполняются внутренней обшивкой из чистообрезных досок.

При нанесении подбалочных брусьев может быть, что верхняя геодезическая линия у штевня значительно отклонится от ограничительной. В таких случаях подбалочные брусья в этих местах следует проектировать кроеными или из чистообрезных брусьев с кдиновыми вставками, как у бархоутных поясьев. При изломе направления подбалочных брусьев на замках (стыках) направление геодезических линий можно изменить, но при этом необходимо помнить, что брусья гнутся тем легче, чем они длиннее. Поэтому подбалочные брусья в носовой части не следует проектировать короткими, так как в этих местах они изгибаются плашмя по палубной линии.

Допускаемое правилами постройки уменьшение толщины продольных связей при подходе к штевням до 15° в отдельных случаях целесообразно применить к ширине, оставляя толщину неизменной. При проектировании связных поясьев необходимо проверить их направление на совпадение с линиями стыков футоксов, которые должны перекрываться связными поясьями. Для большей наглядности на чертеже растяжки внутренних продольных связей должны быть даны разрезы корпуса (в нос и в корму от миделя) с нанесенными внутренними контурами шпангоутов и продольными связями. Этот чертеж можно использовать для построения сечений по шпангоутам и переборкам, а также для изготовления плазовых шаблонов на детали переборок.

Заготовительные работы

Плазовые работы и шаблонизация

Тщательные плазовые работы и шаблонизация способствуют ускорению и механизации заготовительных работ. Д. Н. Николаевым разработан способ механизированной заготовки футоксов, базирующийся на тщательном выполнении плазовых работ. Последовательность исполнения, техника разбивки, нанесения и закрепления линий на плазе остаются общепринятыми, а точность согласования принимается такой же, как для плазовых работ в стальном судостроении (±1 мм). Хотя такая точность для деревянных судов может показаться излишней, она необходима, так как в процессе заготовительных и сборочных работ могут накопиться ошибки.

После тщательного согласования разбитого на плазе теоретического чертежа по наружным кромкам практических шпангоутов и отработки линии шпунта необходимо произвести разбивку и полное согласование внутренних контуров шпангоутов на корпусе, что гарантирует плавное образование внутренней поверхности корпуса. Линии шпангоутов по внутреннему контуру следует наносить тушью другого цвета.

Для судна с плавными образованиями корпуса рекомендуется такая последовательность плазовых работ:

- разбивка сетки и тщательный контроль посредством диагоналей;

- прорезка сетки и расцветка ее линий (например, в синий цвет);

- нанесение бока, палубной и шпунтовой линий на боке и полушироте;

- вычерчивание мидель-шпангоута и грузовой ватерлинии;

- вычерчивание средней ватерлинии п нескольких шпангоутов в носовой и кормовой половине;

- вычерчивание батоксов и рыбин;

- полное согласование и исправление проделанных работ;

- нанесение и согласование остальных шпангоутов и ватерлиний;

- окончательное и всестороннее согласование всего теоретического чертежа путем контроля дополнительными рыбинами;

- нанесение и прорезка всех практических шпангоутов;

- нанесение и согласование на корпусе контуров шпангоутов по внутренним кромкам;

- нанесение конструктивных контуров и сечений (киля, штевней, кильсонов, переборок, кормовой обвязки, ватервейсов и пр.).

Для судна с ломаными образованиями корпуса работа по согласованию упрощается тем, что после п. 4 следует провести и согласовать лишь одну скуловую линию, которая и предопределит согласование всего корпуса. Разбивка и маркировка отдельных футоксов шпангоутов производится по разработанным в КБ чертежам (см. рис. 13 и 14).

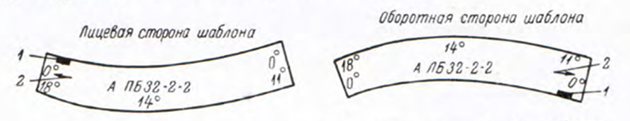

Плазовый корпус разбивается по центровым линиям практических шпангоутов, при этом каждый шаблон футоксов служит для разметки их на правый и левый борт. Для последующей разметки и распиловки футоксов под переменную малку необходимо строго соблюдать правило обозначения борта на лицевой стороне шаблона, уложенного на плазовый корпус (рис. 17).

Лицевая сторона шаблонов, уложенных на плазовый корпус, маркируется по таблице:

| Ряд футоксов от мидель-шпангоута | Шпангоуты | |

|---|---|---|

| носовые | кормовые | |

| Первый | Левым бортом | |

| Второй | Правым бортом | |

Указанное правило вытекает из условия построения носовых шпангоутов на правой стороне плазового корпуса, кормовых — на левой, а также из необходимости при сборке первого и второго рядов шпангоутов укладывать их так, чтобы центровой контур у них совпадал, т. е. сплачивать первый и второй ряды друг с другом плоскостями разметки.

На шаблоны футоксов должен быть нанесен указатель подачи на полотно ленточнопильного станка. Наиболее удобен для распиловки футоксов под переменную малку ленточнопильный станок, у которого стол неподвижен, а хобот с пильным полотном поворачивается на угол +45°. Указатель подачи на шаблонах в этом случае должен быть заменен знаком угла. Большинство верфей оборудовано обычными станками, у которых распиловка под малку возможна только при одностороннем наклоне стола при неподвижном хоботе. Обычный способ нанесения угла малки на шаблонах с помощью малочника в рассматриваемом случае неприемлем, так как для распиловки на станке необходимо знать угол в градусах, а не малку в виде графического изображения. Кроме того, для распиловки требуется не сам угол малки, как его принято считать, а дополнение его до 90°.

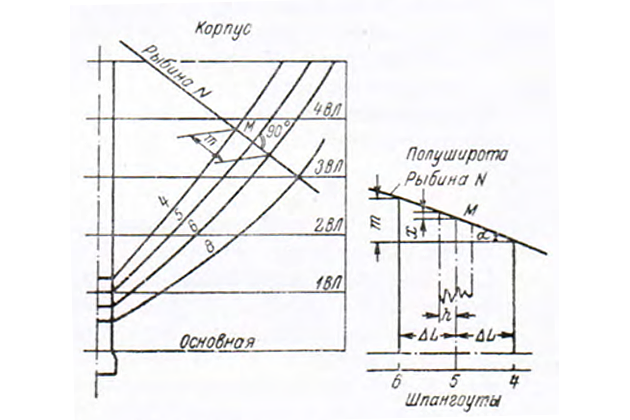

Согласно рис. 18, интересующий нас угол малки а в любом месте по периметру шпангоута при заданном ΔL определяется из соотношения:

где:

- а — угол малки в точке М на шпангоуте, град.,

- m — отрезок рыбины N на корпусе между шпангоутами, мм,

- ΔL — расстояние в центрах между практическими шпангоутами, мм.

Величина припуска на малку, которую необходимо учитывать при разметке, выражается формулой:

где:

- х — величина припуска на малку,

- h — толщина футоксов по правке, мм.

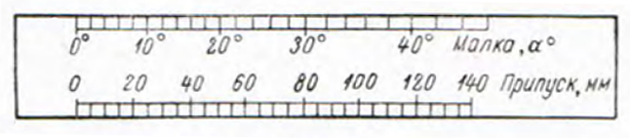

Таким образом, снимая с плаза отрезки рыбин m, нетрудно вычислить и искомые величины а и х. Для быстрого определения этих величин по данным ΔL и h необходимо, задавшись углом а, например через 2°, вычислить m и h и по ним построить шкалу в масштабе 1:1. Подобная шкала-градусомер рассчитывается и вычерчивается, после чего дается на плаз. Расчет шкалы при заданных ΔL = 500 мм и h = 140 мм выполнен в табл. 1. Шкала представлена на рис. 19.

Градусомерную шкалу укладывают на плазовом корпусе так, чтобы она проходила через точку, для которой ищется угол малки (точка М на шпангоуте № 5, см. рис. 18), и направление рыбины было перпендикулярно к шпангоуту. Совместив нуль шкалы с предыдущим шпангоутом (шпангоут № 4), на пересечении рыбины с последующим шпангоутом (шпангоут № 6) снимаем отсчет угла а в градусах, против которого на шкале приведена величина припуска на малку в миллиметрах. Припуск изображен на шаблоне в виде шашки и служит разметчику ориентиром.

С помощью такой шкалы ттлазовый мастер наносит в нескольких местах по длине шаблона футокса, с шагом 400—600 мм, значение угла малки, а торцы помечает 0°. Шаблоны футоксов следует делать из Рис. 19.

Шкала для определения угла малки, теса толщиной 10—15 мм, имеющего влажность не более 15%, и перед маркировкой дважды окрашивать масляной краской, что предохраняет от воздействия атмосферных осадков. Шаблоны готовят точно по линиям наружного и внутреннего контура шпангоутов, без каких-либо припусков. Для мелких судов шаблоны могут быть изготовлены из фанеры толщиной 6—8 мм.

Читайте также: Подвесные моторы малотоннажных судов

Маркировать шаблоны удобно черной типографской краской. Штампы вырезают из листовой резины и наклеивают на деревянные колодочки. На рис. 20 показан образец полностью замаркированного шаблона футокса, подаваемого с плаза в заготовительный цех.

Изготовлением шаблонов для футоксов не исчерпывается, разумеется, весь объем работ по шаблонизации корпуса, необходимый для деревообделочного и других цехов. На плазе изготовляются детальные, сборочные и разметочные шаблоны для килей, кильсонов, штевней, дейдвудов, кнопов, кормовых обвязок, бимсов, обвязок переборок, ватервейсов, шельфов, планширей, книц, оковок и пр. Техника изготовления и маркировки этих шаблонов — общепринятая, она не представляет большой сложности и потому не приводится.

При технологически рациональной системе обшивки из чистообрезных досок иногда используют кроеные доски, шаблоны для которых можно получить с плаза, избегая процессов рейковки по корпусу судна.

| Таблица 1. Расчет шкалы-градусомера при заданных ΔL и h | |||||||

|---|---|---|---|---|---|---|---|

| 0 | 0 | 0 | 0 | 12 | 0,2126 | 212,6 | 29,7 |

| 2 | 0,0349 | 34,9 | 4,9 | 40 | 0,8391 | 839,1 | 117,5 |

| 4 | 0,0699 | 69,9 | 9,1 | 42 | 0,9004 | 900,4 | 126,0 |

| 6 | 0,1051 | 105,1 | 14,7 | 44 | 0,9657 | 965,7 | 135,1 |

| 8 | 0,1406 | 140,5 | 19,6 | 46 | 1,0355 | 1035,5 | 144,9 |

| 10 | 0,1763 | 176,3 | 24,7 | ||||

Для повышения точности в изготовлении кроеных досок геодезические линии следует пробивать непосредственно по плазовому корпусу.

Заготовка деталей набора корпуса

Большинство деталей набора корпуса в той или иной степени должно подвергаться предварительной обработке на станках деревообделочного (заготовительного) цеха; лишь для таких тяжелых деталей, как кили, кильсоны, штевни, дейдвудыЭлементы конструкции корпуса судна, может быть сделано исключение и они могут заготовляться в судокорпусном цехе вручную с помощью электрифицированного инструмента. Это целесообразно в том случае, когда затраты на транспортировку тяжелых деталей в деревообделочный цех и сложность оперирования с ними на станках не окупаются экономией от станочной обработки.

Почти все детали набора корпуса могут быть обработаны на станках по типовым технологическим маршрутам. Детали, нуждающиеся только в гладкой или фигурной строжке широких сторон и обеих кромок, обрабатываются на четырехстороннем строгальном станке за один проход, а в случае его отсутствия — две широкие стороны обрабатываются на рейсмусовом станке, а кромки — на фрезерном. Так могут быть обработаны следующие детали:

- доски палубного настила и переборок;

- пиллерсы;

- комингсы из чистообрезных брусьев и досок;

- заготовки для пайолов и настилов в трюмах;

- вагонка;

- обвязки и стойки рубок и надстроек;

- доски внутренней обшивки;

- часть подбалочных брусьев и др.

При технологически рациональной конструкции наружной обшивки из чистообрезных досок кромки их лежат на корпусе в соприкасающихся плоскостях, перпендикулярных к поверхности корпуса в каждой точке геодезической линии, следовательно чистообрезные доски обшивки также можно заготовить за один проход на четырехстороннем строгальном станке с обработкой кромок специальными боковыми ножами, снимающими фаску под конопатку.

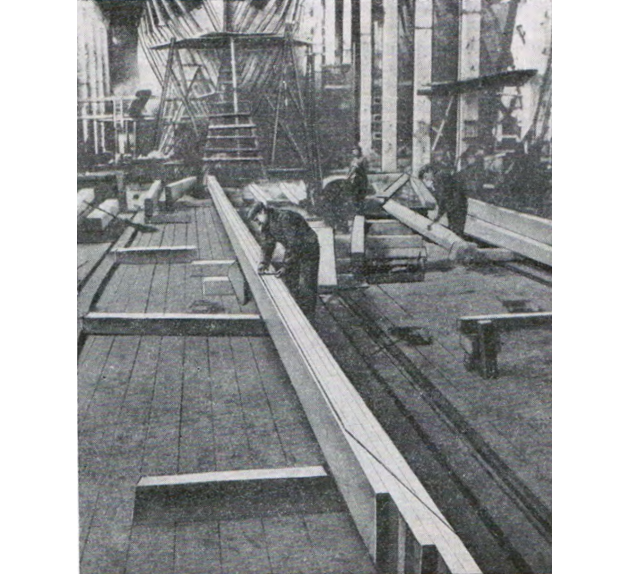

Заготовку футоксов на станках под переменную малку производят из необрезных брусьев в деревообделочном цехе. Брусья строгаются на рейсмусовом станке до размера по правке и направляются на разметку. Разметчик, наложив плазовый шаблон на брус, точно очерчивает его по контуру и переносит на футокс все надписи, находящиеся па шаблоне, следя за правильным расположением припуска на малку и экономным раскроем бруса. Затем электропилой брус распиливают на более легкие заготовки и направляют их к ленточнопильному станку с приспособлением для плавного наклона стола (рис. 21).

При изготовлении приспособления резьбу ходового винта следует делать многоходовой, с шагом 40 мм, что позволит за один оборот ручки или штурвала наклонить стол на 5—8°. Вырезка футоксов производится тремя рабочими (при толщине футоксов по правке до 65 мм — двумя) двое следят за контурной линией, а третий, по мере продольного движения футокса, плавно меняет наклон стола в соответствии с выписанными на заготовке градусами, контролируя его по указателю и градусной шкале станка. Торцы футоксов опиливаются под углом 0°. Чтобы уменьшить последующую зачистку, распиловку производят с припуском не более 2—3 мм относительно контрольной черты. Это нетрудно сделать при наличии на станке у пильного полотна боковых упоров.

Так же можно заготовить и другие детали набора корпуса, требующие обработки под постоянную или переменную малки:

- бимсы в оконечностях;

- ватервейсы с заглушками;

- шельфы;

- обвязки переборок;

- планшири;

- доски кроеной обшивки и бархоута;

- подбалочные брусья.

Малки для этих деталей снимают с плаза и переводят в градусы транспортиром.

Такие детали, как штуки дейдвуда, штевни и их кнопы, контртимберсы, штуки кормовой обвязки, заготовляемые обычно из необрезного бруса, обрабатываются на станках более сложным методом. Необрезной брус острагивается с двух сторон на рейсмусовом станке и подается на разметку, после чего идет на ленточнопильный станок на обрезку торцов и выпиловку по контуру. Выпиленные детали с плоскими поверхностями поступают на обработку граней на фуговочный станок, а детали с гранями, имеющими криволинейный контур, застрагиваются ручными электрорубанками.

Предварительная сборка секций и узлов

При серийной постройке деревянных судов необходимо стремиться к возможно большей предварительной сборке секций корпуса для сокращения стапельного периода постройки.

Хотя конструкция корпусаКонструкция корпуса и рубок буксирных судов внутреннего плавания на корабельном наборе значительно ограничивает возможность расширить предварительную сборку узлов и секций, вынуждая собирать корпус постепенно из отдельных деталей на стапеле, даже небольшой пересмотр технологичности исполнения установившихся веками конструкций позволяет резко увеличить предварительную сборку Следует отметить, что при разработке рабочих чертежей секционной и узловой сборке корпуса уделяется меньше внимания, чем они заслуживают; только этим можно объяснить выпуск в производство проектов, в которых, кроме шпангоутов, практически ничто не поддается предварительной сборке.x. Поясним это примером. Рабочие чертежи рубок зачастую выпускаются в таком исполнении, что их нужно собирать из стоек и обвязок постепенно, непосредственно на судне. Без всякого ущерба для прочности любые рубки можно сконструировать так, что они легко и быстро могут быть собраны из отдельных, полностью готовых щитов, соединенных угольниками на болтах.

В этом случае большая и трудоёмкая работа по сборке рубки из отдельных деталей переносится в заготовительный цех, где может быть выполнена в более удобных условиях, с применением приспособлений и средств механизации ручного труда. Аналогичные замечания можно сделать и по конструкциям форштевня и ахтерштевня с дейдвудным набором (правда, в отношении последнего это не всегда выполнимо из-за необходимости крепления дейдвуда к кильсону). Сравнительно легко поддаются переработке на секционность крепления круглой кормы, которые могут быть целиком изготовлены по плазовым шаблонам и собраны на болтах в одну секцию на заготовительном участке. Сборка шпангоутных рам (шпангоутов) из отдельных вырезанных футоксов может производиться в специальных кондукторах по сборочному шаблону и просто на рабочем плазе. Рассмотрим подробнее процесс сборки шпангоутов на рабочем плазе как наиболее простой и дающий вполне удовлетворительные результаты.

Рабочий плаз представляет собой сколоченный из досок плоский щит, гладко остроганный и закрашенный светло-шаровой краской, несколько превышающий по размерам габариты шпангоутов на оба борта. Для удобства следует делать два щита: для носовой и кормовой половины шпангоутов. На щиты переносятся с основного плаза и прорезаются наружные контуры шпангоутов, но уже не по центровым линиям, а по кромкам. На щите для сборки носовых шпангоутов контуры наносят по носовой контурной линии второго ряда футоксов, а на другом — по кормовой. Для сборки шпангоута на рабочий плаз укладывают второй (нижний) ряд футоксов разметкой вверх и после припиловки и промазки торцов смолой крепят временными строительными гвоздями. На нижний ряд, после его просмолки, укладывают верхний ряд футоксов разметкой вниз. Болты и нагели забивают до съемки рамы в отверстия, которые сверлят прямо через щит.

При переводе на предварительную сборку отдельных секций корпуса следует иметь в виду габариты и транспортабельность секций, а также грузоподъемность средств, которыми оборудована стапельная площадка.

Стапельные работы

Сборка корпуса судна

Как указывалось выше, технологический процесс постройки судна может быть организован различно. При серийной постройке следует отдавать предпочтение позиционно-поточному методу с передвижкой судов по позициям. Этот прогрессивный метод вносит некоторые изменения в технологическую очередность сборочных работ по корпусу, которая устанавливается в процессе разбивки по позициям и зависит от конкретного судна. Чтобы исключить эту специфику, рассмотрим первоначально установившийся технологический процесс постройки корпуса при индивидуальном методе.

Перед закладкой судна стапельное место необходимо оборудовать двумя мачтами с натянутой через блок при помощи груза контрольной струной со скользящими отвесами, которые отмечают положение ДП судна. Струна должна быть натянута на высоте, превышающей высоту палубы судна у форштевня со стоящим на ней человеком, а мачты должны быть расставлены так, чтобы не мешать работе грузоподъемных средств, обслуживающих постройку Выполнение указанного условия иногда представляет известные трудности, и бригады судоплотников предпочитают работать без контрольной струны. Этого не следует допускать, так как отсутствие струны затрудняет проверочные работы по корпусу.x.

Конструкции и проектирование корпусов плавучих доковВысота кильблоков, которые выставляются по отвесам, должна учитывать строительный дифферент судна, если он предусмотрен проектом и, кроме того, возможность постановки кильсонных и других длинных болтов, забиваемых снаружи.

Закладка судна начинается с выставки киля у форштевня и старнпоста. На киле, по разметочной рейке с плаза, должны быть нанесены риски центров шпангоутов и их кромок. Выставленная закладка контролируется отвесами с контрольной струны, раскрепляется расшивинами с упором в землю и крепится болтами. Далее приступают к выставке неразрезных шпангоутов.

Положение шпангоутов по длине проверяется по рискам на киле, правильность выставки относительно плоскости мидель-шпангоута и плоскости ватерлинии проверяется по отвесу и рискам ДП на шергенях, соединяющих обе ветви шпангоута между собой, и рискам ДП у киля. Выставленные шпангоуты раскрепляются расшивинами по топтимберсам и упорами в землю, после чего поверх флортимберсов укладывается средний кильсон и крепится с килем сквозными вертикальными болтами. Если средний кильсон выполнен по ширине из двух или трех рядов брусьев, то они крепятся между собой горизонтальными болтами. После постановки среднего кильсона появляется возможность окончательно крепить ахтерштевень с дейдвудом, контртимберсом, горнтимберсами и креплением круглой кормы или транца. Вырубкой разрезных шпангоутов и креплением их концов наклонными болтами и ершами завершаются работы по выставке каркаса корпуса судна.

Следующим этапом является постановка наружных и внутренних продольных связей, крепящихся с каркасом болтами, гвоздями и нагелями, и придающих ему необходимую жесткость. На топтимберсах каждого шпангоута, еще в заготовке должны быть нанесены риски палубной линии, ориентируясь на которые, гибкой реечкой намечают верхнюю кромку бархоутного пояса наружной обшивки. Заготовка и постановка наружной обшивки из кроеных досок уже рассмотрена выше, следует лишь добавить, что переменная малка по кромкам досок обшивки снимается вручную при заготовке и пригонке каждой доски на месте.

Работы по постановке наружной обшивки из чистообрезных досок начинаются с нанесения на шпангоутах и штевнях линии верхней кромки бархоута и уже от нее, по заданным на чертеже растяжки размерам, разметке проектного направления бархоута, скулового и шпунтового поясьев Пазы обшивки на шпангоутах можно предварительно разметить на рабочем плазе.x. Одновременно необходимо проверить длину полупериметров характерных шпангоутов, согласовав с числом и шириной укладываемых поясьев. Дальнейшая постановка поясьев наружной обшивки должна производиться в последовательности, указанной на чертеже растяжки: прежде всего должны быть поставлены поясья из чистообрезных досок, а затем поверхность между ними заполняется потеряйными поясьями.

Каждый потеряйный пояс имеет форму, показанную на рис. 22, и изготовляется из той же чистообрезной доски, но с обработкой конца и выреза для зуба по разметке с места, так как их предварительная заготовка на станках по одному шаблону неприемлема вследствие разной длины и угла скашивания обрабатываемого конца.

Концы следует обрабатывать до постановки на место, причем обработку концов потеряйных поясьев рекомендуется делать с небольшим припуском, чтобы при постановке пояса на место ударами по концу доски можно было создать тугую посадку зуба в гнездо предыдущего пояса. Такая посадка в процессе сгибания доски позволяет избежать трещины в районе зубового выреза. С этой же целью рекомендуется вырез делать под углом 45°, а в кромку забивать один-два строительных гвоздя.

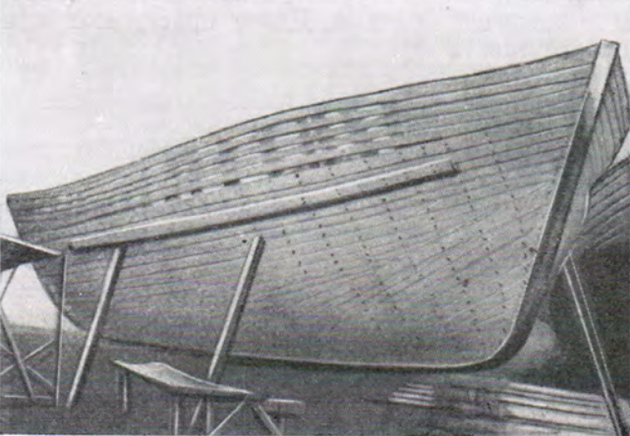

Учитывая, что при технологически рациональной конструкции обшивкиКонструкция корпуса и рубок морских буксиров чистообрезные доски при постановке гнутся только плашмя и не имеют перетесов, можно использовать доски толщиной 60—65 мм без предварительной пропарки. В остальном процесс постановки чистообрезных досок ничем не отличается от обычного. На рис. 23 показан корпус судна с обшивкой из чистообрезных досок.

Применение технологически рациональной системы наружной обшивки из чистообрезных досок дает значительный эффект экономии рабочей силы и пиломатериала (табл. 2).

Установке наружной обшивки должно предшествовать закрепление на месте таких продольных связей, как подбалочные брусья, скуловые и днищевые связные поясья и их Элементы конструкции корпуса суднабрештуки. Эти работы должны производиться до установки наружной обшивки, так как часть болтовых креплений названных связей выполняется только со шпангоутами, а не сквозными с обшивкой. Исключение составляют один-два верхних бархоутных пояса, которые располагаются выше подбалочных брусьев и выставляются в первую очередь. После окончания работ по закреплению подбалочных брусьев могут быть начаты работы по постановке подпалубного набора: бимсов, карлингсов, шельфов, вертикальных и горизонтальных книц. Изготовление водонепроницаемых переборок начинается после постановки внутренней обшивки.

| Таблица 2. Абсолютная и относительная экономия рабочей силы и пиломатериалов от применения наружной обшивки из чистообрезных досок | ||||||||

|---|---|---|---|---|---|---|---|---|

| Типы судов | Главные размерения, м | Модуль LxBxH, м3 | Абсолютная экономия на судно | Относительная экономия на еденицу модуля LxBxH | ||||

| L наибольшая | B без обшивки | H | 6-4-й разр., нормо-час. | пиломатериал, м3 | 6-4-й разр., нормо-час. | пиломатериал, м3 | ||

| Сейнер типа СЧС-562 | 25,21 | 5,70 | 2,70 | 388 | 93 | 5,16 | 0,24 | 0,0133 |

| Сейнер типа МЧС-565 | 19,25 | 5,00 | 2,40 | 231 | 77 | 4,45 | 0,33 | 0,0192 |

| Морской дуб 40 т | 19,24 | 5,70 | 1,75 | 192 | 91 | 4,30 | 0,47 | 0,0224 |

| Мотобот | 9,10 | 2,75 | 1,10 | 27,5 | 14 | 0,58 | 0,51 | 0,0211 |

Основные судоплотницкие работы по корпусу завершаются постановкой ватервейсов, комингсов, люков и палубного настила. В этом состоянии корпус после постановки всех болтовых, гвоздевых и нагельных креплений считается подготовленным для конопатных работ.

При поточно-позиционной постройке на первой позиции стараются задать необходимый объем работ, после которых допустим передвижка корпуса на следующую позицию без нарушения жесткости каркаса. Так, на первой позиции могут быть выполнены работы по сборке каркаса корпуса, скрепленного бархоутными и скуловыми связными поясьями со штевнями. Первая позиция обычно оборудуется стапель-кондуктором простейшей конструкции (см. рис. 2). Основное назначение кондуктора—ликвидация разметочных и проверочных работ и многочисленных упоров и расшивин с соблюдением стандартности всех собираемых корпусов.

На второй позиции выполняются работы по постановке наружной обшивки и внутренних продольных связей.

Третья позиция отводится для завершения судоплотницких и болтовых работ по корпусу, на четвертой могут быть проведены конопатка и испытание корпуса на водонепроницаемость.

На последующих позициях могут проводиться дальнейшие работы по насыщению корпуса оборудованием, монтажу главных вспомогательных механизмов и устройств и Отделка и оборудование судовых помещенийотделке помещений.

Для обеспечения ритмичной работы на построечной линии, при разбивке работ по позициям необходимо стремиться к тому, чтобы трудоёмкость работ, намеченных к исполнению на отдельных позициях, была примерно равной. При разделении работ на смены в пределах одной позиции необходимо руководствоваться технологической очередностью работ, а также учитывать место, где выполняются работы, чтобы рабочие разных специальностей не мешали друг другу.

Основные правила постройки

Долголетняя практика постройки морских деревянных судов выработала ряд правил, которыми следует руководствоваться при выполнении сборочных работ и которые сводятся в основном к следующему.

- Конструкции и размеры отдельных деталейКонструкция и оборудование судов набора должны соответствовать рабочим чертежам и спецификациям проекта.

- Размеры деталей в конструктивных чертежах и спецификациях, за исключением особо оговоренных, указываются в миллиметрах.

- Абсолютная влажность лесоматериалов, идущих на постройку судна, должна быть не более 20%. Следует оговориться, что выполнение этого требования для верфей, не имеющих зачастую переходящих запасов древесины для естественной сушки, практически неосуществимо, так как производительность сушильных камер обычно недостаточна для искусственной сушки всего пиломатериала, идущего на постройку. Поэтому верфи вынуждены принимать компромиссные решения и ограничиваться искусственной сушкой пиломатериалов, идущих только на наружную обшивку, палубный настил, переборки, комингсы и столярные изделия. Пиломатериал больших сечений (для килей, кильсонов, шпангоутов, бимсов и пр.) идет в производство с биржи, минуя сушильные камеры, н его абсолютная влажность обычно превышает 20%. Применение лесоматериала повышенной влажности неизбежно отражается на качестве постройки корпуса и снижает его долгоаеиность в эксплуатации, так как при этом создаются условия, благоприятные для ускорения загнивания древесины. x

- Лесоматериал, идущий на постройку судна, должен быть остроган со всех сторон; наличие на деталях набора остатков коры совершенно недопустимо.

- В целях увеличения долговечности все детали набора корпуса должны подвергаться антисептированию одним из доступных для верфи и безвредных для перевозимых грузов способов.

- В деталях корпуса не должно быть трещин и выколов.

- Детали набора должны плотно прилегать друг к другу; особо тщательно должны быть приготовлены детали по стыкам, врубкам и замкам. Все сопряжения после пригонки должны тщательно промазываться антисептической пастой.

- По пазам штевней у шпунта, где возможно проникание воды внутрь корпуса, должны быть поставлены стопватеры.

- Доски наружной обшивки и палубного настила должны ставиться сердцевинной стороной к набору и плотно прилегать к нему.

- Металлический крепеж (болты, гвозди, заклепки, глухари, шурупы, ерши и т. д.) должен изготовляться в соответствии с ГОСТ и нормалями. Шурупы, гвозди, заклепки и небольших размеров болты должны оцинковываться. Болты диаметром свыше 18—20 мм или длиной 700— 1 000 мм можно оцинковывать не полностью, однако рекомендуется оцинковать их наружные концы, соприкасающиеся с водой. Крепления, ставящиеся в детали из дуба, изготовляются из стали, с оцинковкой горячим способом.

- Головки болтов и гвоздей следует утапливать в древесину на 3—4 мм, а при креплении досок палубного настила и ватервейсов — на глубину до 25 мм и закрывать пробками. Пробки ставятся на густых белилах или меловой шпаклевке на масляном лаке. Перед постановкой пробок гнезда для них должны быть тщательно очищены от грязи и стружки, очистку рекомендуется производить струей сжатого воздуха. Пробки готовятся из той же древесины, в которую они забиваются, абсолютная влажность не должна превышать 12—15%. Направление волокон древесины у забитой пробки и детали должно совпадать.Под головки болтов и гвоздей, везде, где возможно проникание воды внутрь корпуса, должна быть сделана, подмотка из мягкой смольной пеньки. Под гайки всех болтов ставятся шайбы.При постановке заклепок с наружной поверхности корпуса их головки утапливаются на 0,5—1,5 мм, а углубления над ними зашпаклевываются.

- Отверстия под болты сверлятся на 1,5—3 мм меньше, чем диаметр забиваемых болтов, при этом меньший допуск относится к длинным и толстым болтам, а больший — к коротким и тонким.Под корабельные гвозди отверстия сверлятся на 0,5 длины гвоздя, диаметром 0,6—0,8 толщины гвоздя.Длина нарезанной части и расположение болтов должны обеспечивать возможность подтягивания их при усыхании древесины.Для мелких шурупов отверстия сверлятся диаметром 0,8 d, глубиной 0,6 l (d — диаметр; l — длина шурупа). Отверстия для крупных глухарей и шурупов сверлятся в две или три ступени. Углубление шурупов в деталь должно быть не меньше ⅔ длины шурупа.Диаметр отверстий, высверленных для заклепок, должен быть равен 0,8—0,9 d (в зависимости от породы древесины), а в деталях из лиственницы — 0,9 d.

- Все сквозные деревянные нагели должны быть с двусторонней расклинкой; излишки в длине нагеля спиливаются заподлицо со скрепляемыми деталями ножовкой, а не срубаются топором. Во избежание раскола скрепляемых деталей при расклинке нагелей клинья со стороны забивки следует забивать поперек волокон древесины скрепляемых деталей. Нагели забиваются с натягом, величина которого зависит от длины и диаметра нагеля, а также от породы древесины, из которой он сделан, и находится в пределах 0,5—0,8 мм. Ширина забиваемого клина должна превышать диаметр стержня нагеля на 1—2 мм. а толщина у основания доходит до ⅓ диаметра нагеля.

Отверстие под несквозные нагели высверливается строго определенной глубины и донышко его выравнивается; нагель загоняется в отверстие со слегка вставленным в загоняемый конец клином, расклинивающим конец при упоре в донышко отверстия. В наружный конец клин вгоняется так же, как и в обычные сквозные нагели. Надежное крепление несквозным нагелем достигается лишь при точном соответствии глубины отверстия длине нагеля. - Кромки досок по пазам и стыкам наружной обшивки, палубного настила и переборок должны плотно прилегать друг к другу. Для конопатки пазы и стыки должны иметь разладку наружу на глубину ⅔ толщины досок. Величина разладки на обе доски зависит от толщины последних и составляет 3—7 мм, достигая большей величины у толстых досок.

Конопатные работы

До настоящего времени единственно надежным и доступным средством обеспечения водонепроницаемости корпуса морского деревянного судна на корабельном наборе является конопатка. Пазы и стыки наружной обшивки, палубного настила, водонепроницаемых переборок, транцев, шпунты, комингсы и другие места, где возможно поступление воды внутрь корпуса, должны конопатиться прядями из пеньковой смольной пакли высшего качества.

Процесс конопатки заключается в том, что заранее заготовленные пряди укладываются и забиваются в разладку пазов и стыков досок в определенной последовательности: вначале более тонкие пряди, а затем более толстые. Количество прядей конопатки, в зависимости от толщины досок, приведено в табл.23.

| Таблица 3. Количество прядей конопатки в зависимости от толщины досок | |||||

|---|---|---|---|---|---|

| Толщина досок, мм | Количество прядей | Толщина досок, мм | Количество прядей | ||

| для наружной обшивки | для палубного настила | для наружной обшивки | для палубного настила | ||

| 40-65 | 3 | 3 | 95-115 | 5 | 4 |

| 70-90 | 4 | 3 | 120 и более | 6 | – |

Существуют два способа конопатки — в набор и в расстил. При конопатке в набор пеньковая прядь предварительно укладывается (набирается) в пазы зигзагообразно и затем плотно осаживается. Это делается для перепутывания последовательно забиваемых прядей, чтобы предотвратить их выпадение (например, при усыхании досок). Конопатка в расстил проводится ровными прядями.

В морском деревянном судостроении должна применяться только конопатка в набор. Каждая прядь осаживается до укладки следующей, а последняя прядь забивается до отказа, т. е. настолько туго, что осадить ее глубже ударами киянки невозможно. После забивки последней пряди в пазе должно остаться место для заливки варом или шпаклевки водонепроницаемой замазкой. Ввиду того, что при конопатке возникают значительные усилия, раздвигающие доски, конопатку корпуса можно производить только после постановки всех болтовых, нагельных и гвоздевых креплений. Перед конопаткой пазы и стыки должны быть тщательно очищены от грязи, опилок и стружки.