В основу дефектоскопического и структуроскопического контроля материалов и деталей подшипников без их разрушения и повреждения положены физические методы: электромагнитный, магнитнопорошковый и капиллярный.

- Основные показатели приборов неразрушающего контроля

- Магнитнопорошковая дефектоскопия

- Полуавтомат МЭ-202

- Полуавтомат НК-2

- Полуавтомат ЦАНР-2

- Полуавтомат ДЦН

- Полуавтомат ПНК-1

- Электромагнитная дефектоскопия

- Дефектоскоп АСК-12

- Автомат СК-27-МДШ4

- Автомат АКР-66

- Автомат АСК-Р-01

- Полуавтомат ПСК-30

- Дефектоскоп ДНМ-500

- Дефектоскоп ДНМ-15У

- Дефектоскоп ППД-1

- Электромагнитная структуроскопия

- Полуавтомат УКА-1.

- Автоматы типа АКА-3 и АКА-4.

- Бесконтактный автоматический структуроскоп БАС-1

- Автоматы АСК-20, АСК-5/25МШ, АСК-6/22МР

- Прибор КТР 35-45

- Прибор КТШ-67

- Прибор АК.И-65

- Прибор АНК-66

- Приборы БИЭК-59, ПЭСК-1, 2, 3

- Приборы и устройства для размагничивания деталей подшипников и контроля остаточной намагниченности

- Полуавтомат типа ПРК-2

- Полуавтомат ПРК-1

- Демагнитизаторы ДС-100 и ДС-200

- Конвейерная установка типа ДВК-1

- Автомат типа АРР-1

- Нормы и приборы для контроля остаточной намагниченности

Основные показатели приборов неразрушающего контроля

Приборы могут быть предназначены для контроля:

- дефектов (типа нарушений сплошности, неметаллических включений и т. п.);

- твердости и структуры (остаточного аустенита, глубины обезуглероженного слоя и цементации и т. п.);

- электрических и магнитных свойств (электропроводности, магнитной проницаемости, коэрцитивной силы и т. п.).

По первичным преобразователям (индикаторам магнитного поля) приборы подразделяют на группы:

- вихретоковые,

- индукционные,

- феррозондовые,

- магнитнопорошковые,

- магнитографические,

- со специальными индикаторами поля.

Основные показатели приборов неразрушающего контроля подразделяют на общие и специальные.

К общим показателям, обязательным для всех групп приборов, относят:

- условия эксплуатации (устойчивость к климатическим воздействиям);

- время установления рабочего режима (интервал времени после включения, начиная с которого прибор удовлетворяет требованиям технической документации);

- время непрерывной работы (интервал времени, в течение которого Приборы для контроля колец подшипниковпараметры прибора удовлетворяют требованиям технической документации, без регулирования);

- характеристику источника питания;

- потребную мощность или силу тока;

- габаритные или установочные размеры;

- конструктивные особенности исполнения (наличие сигнализации, возможность подключения вторичных регистрирующих приборов и массу.

К специальным показателям, обязательным для отдельных групп и классов приборов, относят:

- характеристику объекта контроля;

- порог чувствительности;

- производительность;

- разрешающую способность;

- погрешность;

- диапазоны измерения контролируемого параметра применяемость специальных показателей к различным группам приборов приведена в табл. 1.

| Таблица 1. Применяемость специальных показателей к различным группам приборов | ||||||

|---|---|---|---|---|---|---|

| Группа приборов | Порог чувствительности | Разрешающая способность | Производительность | Погрешность | Диапазон неизменения контролируемого параметра | Характеристики объекта контроля |

| Магнитнопорошковые | + | + | (+) | (+) | (+) | + |

| Вихретоковые | + | + | (+) | (+) | + | + |

| Индукционные | + | + | (+) | (+) | + | + |

| Феррозондовые | + | + | (+) | (+) | + | + |

| Магнитнографические | + | + | (+) | (+) | (+) | + |

| Со специализированными индикаторными полями | + | + | (+) | (+) | + | + |

| Условные обозначения: + – показатель обязательный; (+) – показатель необязательный, при необходимости оговариваются техническим требованиям стандартов или технических условий. | ||||||

Магнитнопорошковая дефектоскопия

Магнитнопорошковая дефектоскопия благодаря высокой надежности, объективности и простоте применения занимает одно из ведущих мест при контроле металла и деталей подшипников особенно сложной конфигурации с целью выявления поверхностных и расположенных близко к поверхности дефектов типа нарушения сплошности.

Магнитнопорошковая дефектоскопия благодаря высокой надежности, объективности и простоте применения занимает одно из ведущих мест при контроле металла и деталей подшипников особенно сложной конфигурации с целью выявления поверхностных и расположенных близко к поверхности дефектов типа нарушения сплошности.

Метод основан на использовании возникновения магнитного поля рассеяния в местах нарушения сплошности металла, способного притягивать к себе ферромагнитные частицы. Поэтому магнитнопорошковой дефектоскопии подвергают исключительно ферромагнитные металлы. Неферромагнитные металлы, которые нельзя намагнитить до высоких значений индукций (например, алюминий, бронзу, латунь и др.), этим методом не контролируют.

Выявляемость дефектов при магнитнопорошковой дефектоскопии зависит от ряда факторов:

- напряженности намагничивающего поля (величины индукции в металле);

- формы и величины дефекта;

- расположения дефекта по отношению к полю;

- свойств магнитных порошков и суспензии;

- чистоты поверхности исследуемой детали.

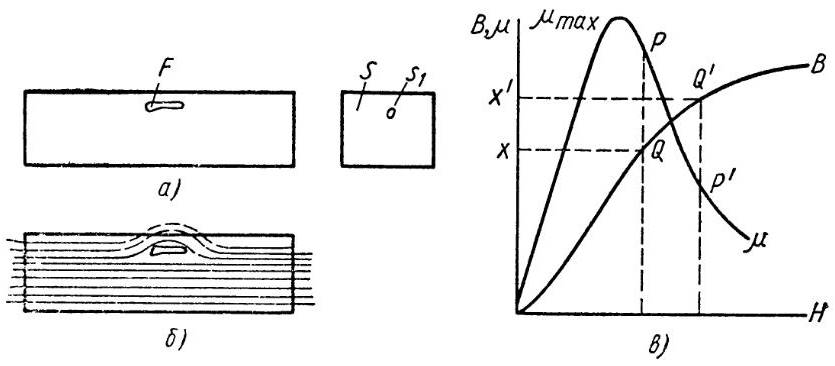

Основной принцип магнитнопорошкового метода контроля показан на рис. 1.

Точка Q соответствует точке P на кривой В = f (Н). Полный магнитный поток (в сек/м²), проходящий через бездефектную часть,

В зоне расположения дефекта магнитный поток пройдет через меньшее сечение

Тогда магнитная индукция образца будет соответствовать точке Q′, а магнитная проницаемость — точке P′. В результате роста величины магнитной индукции в образце часть магнитного потока выходит или рассеивается в окружающую среду вблизи дефекта, как показано на рис. 1, б, который и обнаруживается при магнитнопорошковой дефектоскопии.

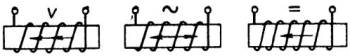

Способы и средства намагничивания приведены в табл. 2.

Поскольку направление магнитных полей можно изменять направлением намагничивающего тока, эту возможность используют для индуцирования магнитных силовых линий в двух взаимно перпендикулярных плоскостях, что обеспечивает наилучшую Дефекты и методы дефектоскопии деталейвыявляемость дефектов.

Электрический ток, проходящий через любой прямой проводник, создает циркулярное магнитное поле вокруг этого проводника. Магнитные линии располагаются при этом концентрично в плоскости, находящейся под прямым. углом к направлению тока, который создает магнитное поле. Образец, намагниченный таким образом, имеет циркулярное намагничивание, т. е. магнитные силовые линии расположены в нем по окружности.

Циркулярный способ намагничивания широко применяют при магнитнопорошковой дефектоскопии колец, роликов, прутков и труб.

Любой дефект типа нарушения сплошности, который будет пересекаться магнитными силовыми линиями в циркулярно намагниченном образце, будет создавать на своих краях магнитные полюсы, обусловленные наличием поля рассеяния над дефектом.

Магнитнопорошковые частицы, притягиваясь к полюсам, свидетельствуют о наличии нарушения сплошности в образце.

Напряженность магнитного поля (в a/м) в образцах замкнутой формы при равномерном распределении намагничивающей обмотки по периметру образца рассчитывают по формуле:

где:

- ω1 — число витков намагничивающей обмотки;

- I — сила тока в намагничивающей обмотке в а;

- l — средняя длина магнитной линии в м.

Для детали типа кольца средняя длина магнитной линии

где:

- Rср — средний радиус.

Тогда напряженность поля

Для расчета числа витков намагничивающей обмотки необходимо знать материал контролируемых деталей (что позволяет произвести выбор минимальной Hmin и максимальной Hmax величин напряженности намагничивающих полей), а также выбрать оптимальное значение намагничивающего тока.

Требуемые значения Hmin и Hmax находят по основной кривой намагничивания.

Намагничивание пропусканием тока через проводник, расположенный внутри образца, эквивалентно намагничиванию одиночным проводом.

Напряженность намагничивающего поля в этом случае приближенно определяют по формуле:

где:

Контроль величины частиц магнитного порошка осуществляют методом оценки осаждения их в спирте, при котором 3 г магнитного порошка помещают вместе со спиртом в стеклянную трубку диаметром мм и длиной 350 мм и отстаивают в течение 3 мин. Пригодный для дефектоскопии порошок после взбалтывания должен иметь высоту взмученного столба не менее 180 мм (при общей высоте порошка со спиртом 300 мм).

Предлагается к прочтению: Общий продольный изгиб и общая продольная прочность корпусных конструкций судна

Выявляемость дефектов магнитнопорошковым методом во многом зависит от свойств магнитных порошков и суспензии. С увеличением размера частиц порошка с 8 до 120 мкм (при одинаковых магнитных характеристиках порошка и степени намагниченности детали) выявляемость одних и тех же дефектов резко снижается. Это особенно заметно при обнаружении мелких волосовин и шлифовочных трещин, которые при использовании частиц размером около 120 мкм совсем не выявляются (рис. 2).

1 закалочные трещины; 2 — волосовины; 3 — шлифовочные трещины

Магнитные свойства порошка также влияют на выявляемость дефектов, но значительно меньше, чем размеры частиц. Уменьшение в 8 раз магнитных свойств порошка, выраженных к электромагниту (в г) снижает выявляемость не более чем на 25 %.

Технологическое оборудование ПБУ, назначение, состав и размещениеНазначение: циркулярное намагничивание колец диаметром 10—300 мм при дефектоскопическом контроле магнитнопорошковым методом.

Этим ограничивается верхний предел допускаемого размера частиц порошка около 50 мкм.

Ниже даются описания и характеристики аппаратуры для намагничивания при контроле магнитнопорошковым методом.

Полуавтомат МЭ-202

Назначение: циркулярное намагничивание колец диаметром 10—300 мм при дефектоскопическом контроле магнитнопорошковым методом.

Принцип действия полуавтомата основан на пропускании импульсного тока по прямолинейному токопроводу, проходящему через центр намагничиваемого кольца и перпендикулярному к его плоскости.

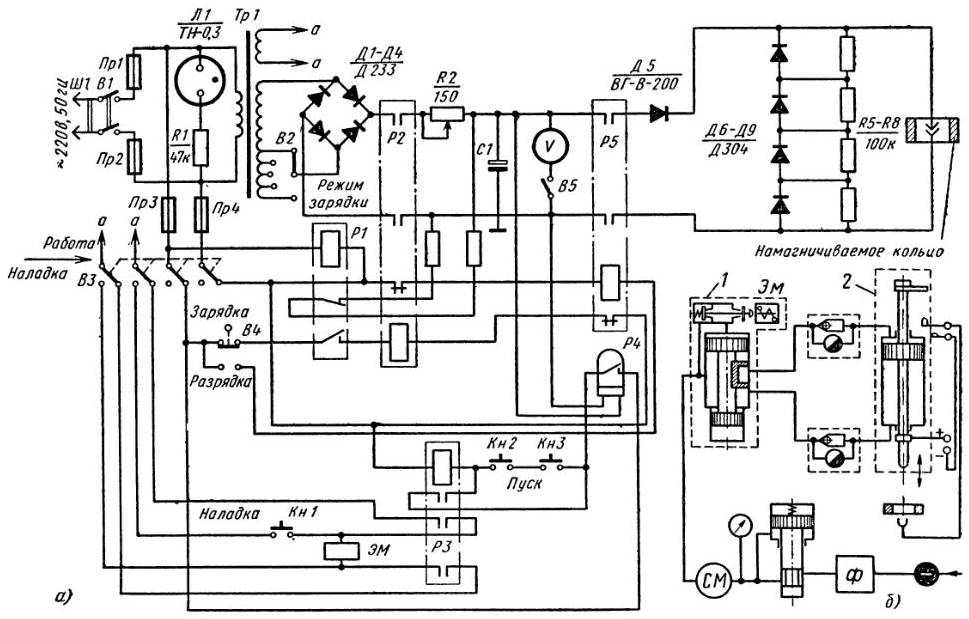

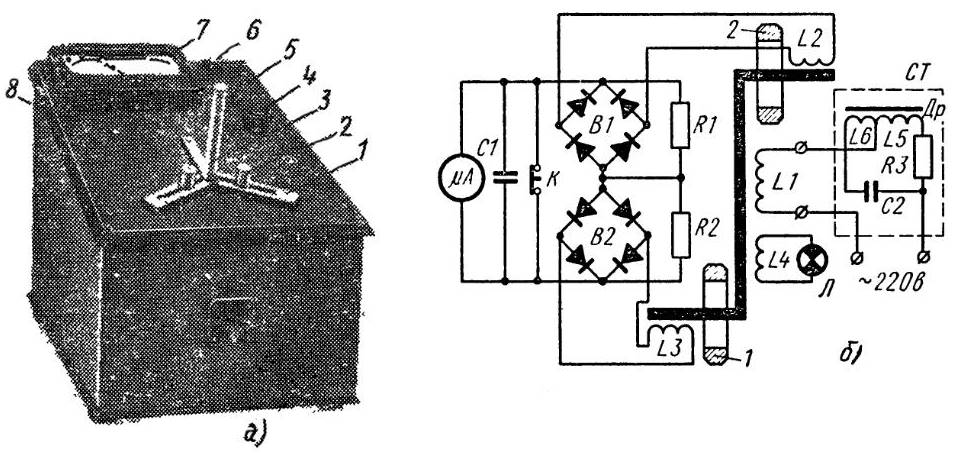

Конструкция (рис. 3). При включении выключателя В1 (рис. 3, а) происходит зарядка батареи конденсаторов С1 через выпрямитель Д1—Д4, питаемый от трансформатора Тр1.

а — электрическая; б — пневматическая

Назначение: циркулярное намагничивание колец диаметром 10—100 мм при дефектоскопическом контроле магнитнопорошковым методом.

Пневмоцилиндр опускает контактный штырь в гнездо и одновременно переключает конечный выключатель В4, который включает контактор Р2, разрывая цепь зарядки батареи конденсаторов С1. Через контактор Р5 батарея разряжается, пропуская через намагничивающий контур импульс тока. При этом реле напряжения обеспечивает срабатывание схемы только при заданном напряжении на батарее конденсаторов.

После разряда батареи электромагнит ЭМ обесточивается, воздухораспределитель возвращается в исходное положение, а пневмоцилиндр поднимает штырь в исходное положение, что позволяет снять намагниченное кольцо и установить другое.

Цикл повторяется при очередном включении кнопки “Пуск”.

| Техническая характеристика | |

|---|---|

| Диаметр намагничиваемых колец в мм | 10-300 |

| Высота колец в мм | До 100 |

| Напряжение в в | 220 |

| Потребляемая мощность в ква | 0,35 |

| Давление воздуха в ат | 5-6 |

| Температура окружающей среды в °С | 20 ±10 |

| Производительность в шт/ч | 1 000-15 000 |

| Сила тока намагничивания в а | 10 000-18 000 |

| Длительность импульса в сек | 0,01 |

| Габариты в мм | 1 300 × 600 × 1 000 |

| Масса в кг | 130 |

Полуавтомат НК-2

Назначение: циркулярное намагничивание роликов диаметром 15—32 мм при дефектоскопическом контроле магнитнопорошковым методом.

Принцип действия полуавтомата основан на пропускании переменного тока по прямолинейному токопроводу, проходящему через центр намагничиваемого кольца и перпендикулярному к его плоскости.

Конструкция. Разъем и соединение токопровода осуществляются пневматическим приводом. Установка намагничиваемого кольца — ручная, весь цикл намагничивания — автоматический.

| Техническая характеристика | |

|---|---|

| Диаметр намагниченных колец в мм | 10-100 |

| Ход штока пневмопривода в мм | 140 |

| Продолжительность включения в автоматическом режиме в сек | 1 |

| Давление воздуха в сети в ат | 6 |

| Размер намагниченного контура в мм | 500 × 950 |

| Сила тока намагничивания в а | От 1 560 до 4 500 |

| Напряжение в в | 380 |

| Максимальная потребляемая мощность ква | 25 |

| Габариты в мм | 900 × 800 × 2 000 |

| Масса в кг | 200 |

Полуавтомат ЦАНР-2

Назначение: циркулярное намагничивание роликов диаметром 15—32 мм при дефектоскопическом контроле магнитнопорошковым методом.

Принцип действия полуавтомата основан на пропускании переменного тока через ролик.

Назначение: циркулярное намагничивание роликов диаметром 24—80 мм при дефектоскопическом контроле магнитнопорошковым методом.

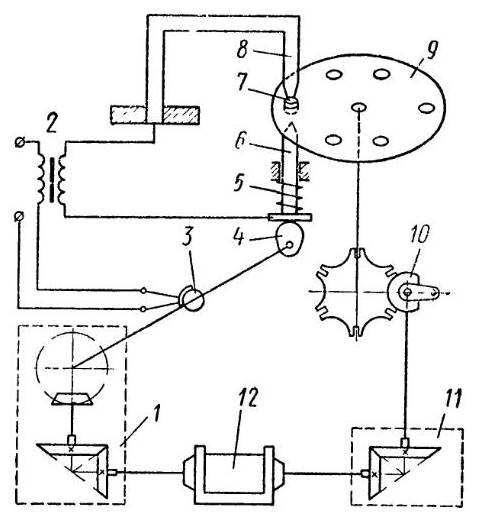

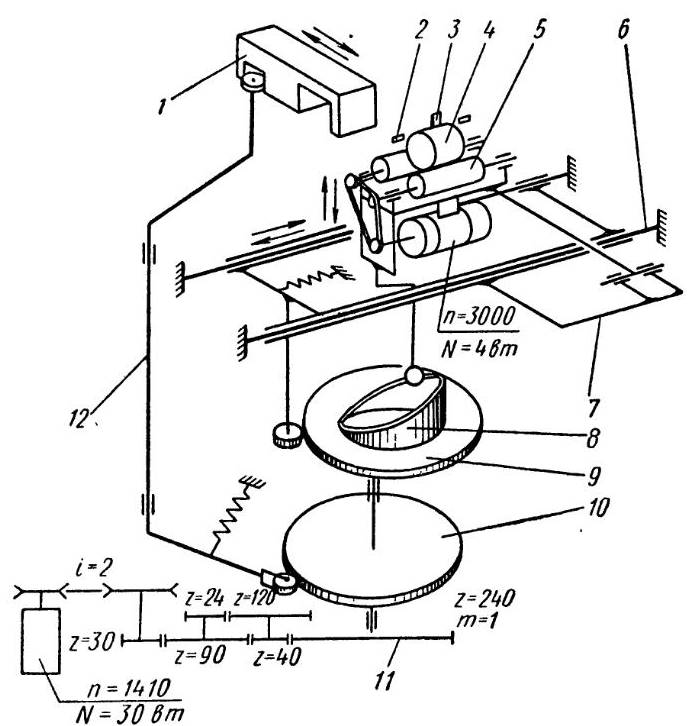

Конструкция (рис. 4). Полуавтомат состоит из поворотного диска 9 с отверстиями для роликов 7, который приводится в движение с помощью мальтийского креста 10.

Диск подводит ролик под подвижный 6 и неподвижный 8 контакты и останавливает его на 12, 11 время пропускания тока. В момент нахождения ролика между контактами под действием кулачка 4 подвижный контакт прижимает ролик к неподвижному.

На одном валу с кулачком расположен прерыватель 3, который включает первичную обмотку намагничивающего трансформатора 2 и через ролик пропускает ток. Затем прерыватель выключает питание трансформатора, кулачок 4 и пружина 5 отводят подвижный контакт в исходное положение, диск 9 поворачивается и цикл намагничивания следующего ролика повторяется для регулирования силы тока в зависимости от размера роликов в первичной цепи трансформатора установлен реостат. Привод полуавтомата от электродвигателя 12 через редукторы 1 и 11.

| Техническая характеристика | |

|---|---|

| Диаметр намагничиваемых роликов в мм | 15-32 |

| Напряжение в в | 220 |

| Мощность в ква | 5,0 |

| Температура окружающей среды в °С | 20 ±10 |

| Производительность в шт/ч | 3 000 |

| Габариты в мм | 1 300 × 600 × 1 000 |

| Масса в кг | 100 |

| Время переналадки с одного типа роликов на другой в мин | ≤ 5 |

| Сила тока намагничивания в а | 400-1 000 |

Назначение: циркулярное намагничивание импульсным током роликов диаметром 10—28 мм при дефектоскопическом контроле магнитнопорошковым методом.

Полуавтомат ДЦН

Назначение: циркулярное намагничивание роликов диаметром 24—80 мм при дефектоскопическом контроле магнитнопорошковым методом.

Принцип действия полуавтомата основан на пропускании переменного тока через ролик. Направление магнитных силовых линий при этом перпендикулярно оси ролика.

Конструкция рулевых устройств буксирных судовКонструкция. Загрузочное устройство представляет собой наклонный желоб, по которому ролики самопроизвольно подаются к разделительному устройству. Подача роликов на позицию намагничивания автоматическая. Скорость подачи регулируется вращающимся отсекателем. Замыкание намагничивающей цепи полуавтомата осуществляет реле времени в тот момент, когда ролик установится на позиции намагничивания.

| Техническая характеристика | |

|---|---|

| Диаметр намагничивания роликов в мм | 24-80 |

| Напряжение в в | 220 |

| Потребляемая мощность в ква | 6,5 |

| Температура окружающей среды в °С | 20 ±10 |

| Производительность в шт/ч | 2 500 |

| Габариты в мм | 1 200 × 1 500 × 1 500 |

| Масса в кг | 477 |

| Сила тока намагничивания в а | До 2 000 |

Полуавтомат ПНК-1

Значительный прогресс достигнут в области создания дефектоскопической аппаратуры, основанной на использовании электромагнитных методов.

Принцип действия полуавтомата основан на пропускании через ролик импульса тока, который формируется в результате коммутации постоянного тока в первичной обмотке трансформатора.

Конструкция (рис. 5). Разъем и соединение токопривода осуществляется пневматическим приводом, процесс намагничеания ролика автоматически.

Размеры намагничивающего контура обеспечивают исключение влияния обратного тока на качество намагничивания роликов.

В схеме предусмотрена блокировка от повторного цикла намагничивания.

| Техническая характеристика | |

|---|---|

| Диаметр намагничивания роликов в мм | 10-28 |

| Напряжение в в | 380 |

| Потребляемая мощность в ква | 0,25 |

| Температура окружающей среды в °С | 20 ±10 |

| Производительность в шт/ч | 2 500-3 600 |

| Величина импульса намагничивания в а | 1 200 |

| Продолжительность импульса намагничивающего тока в сек | 0,01 |

| Габариты в мм | 740 × 910 × 1 900 |

Электромагнитная дефектоскопия

Значительный прогресс достигнут в области создания дефектоскопической аппаратуры, основанной на использовании электромагнитных методов.

Для контроля деталей подшипников и их заготовок в основном применяют вихретоковую аппаратуру с проходными или накладными датчиками.

Общие принципы метода вихретоковой дефектоскопии заключаются в следующем.

Если контур, обладающий активным сопротивлением R1 и реактивным сопротивлением X1, индуктивно связать с другим контуром, соответственные параметры которого R2 и X2, то комплексное сопротивление первого контура будет

где:

- ω — круговая частота протекающего по цепи тока;

- M — коэффициент взаимоиндукции первого и второго контуров;

- ј — мнимая единица.

В результате приближения второго контура активное сопротивление первого контура становится больше на величину

а реактивное уменьшается на величину

Вносимый в переменное поле катушки образец в какой-то степени аналогичен второму контуру, состоящему из нескольких элементарных контуров, в которых в результате наводимой индуктивной связи возбуждаются вихревые токи.

Соотношение для Z1 неудобно для количественной оценки влияния образца на параметры контура и показывает лишь характер этого влияния.

Математическая связь между физическими свойствами объекта исследования, его геометрическими размерами и величинами изменения электрических параметров подносимого контура наиболее полно разработана для проходных датчиков.

Методика расчета распределения поля в металле основывается на решении уравнений Максвелла в цилиндрических координатах. Решением этих уравнений являются функции Бесселя первого рода нулевого и первого порядков от комплексного аргумента. Вещественную часть аргумента функции Бесселя называют обобщенным параметром kа или X2:

где:

- μ0 — магнитная проницаемость вакуума;

- μ — относительная магнитная проницаемость металла;

- σ — электропроводность металла.

Введение обобщенного параметра позволяет сформулировать так называемый закон подобия: при равных значениях обобщенного параметра

или при равных значениях отношения рабочей и характеристической частот

распределение вихревых токов и магнитных полей в цилиндрических образцах одинаково.

Характеристическая частота fx в гц соответствует случаю, когда аргумент функции Бесселя равен единице.

Поэтому

где:

- D=2а — диаметр прутка.

Если электропроводность выражена в наиболее удобных единицах м/ом·мм², то

Таким образом,

Это означает, что можно использовать Монтаж, обкатка и испытания механизмов после ремонтарезультаты испытаний, полученные в удобных для эксперимента условиях, для предсказания характера влияния тех или иных факторов, не всегда поддающихся точному определению.

Изучение зависимости амплитуды и фазы э. д. с. (в в) на концах вторичной обмотки от различных факторов показывает, что при отсутствии образца действует магнитное поле H0, при этом

где:

- ω2 — число витков вторичной катушки;

- Dк — диаметр среднего витка.

После ввода образца площадь воздушного зазора уменьшается и доля напряжения, обусловленного этим промежутком, будет составлять

Доля напряжения Eобр, возникающего в результате действия образца, будет

Общее напряжение E на концах вторичной катушки может быть получено в результате векторного сложения величин Eв и Eобр:

После выноса

за скобку и обозначения

будем иметь

Величина η показывает, какую долю сечения вторичной катушки занимает образец, и называется коэффициентом заполнения.

Действующий диаметр Dк определяют из данных вторичной катушки путем простого интегрирования, которое приводит к следующей формуле:

где:

- Dк.вн, Dк.н — внутренний и наружный диаметр катушки.

Для расчета влияния диаметра и электропроводности на напряжение во вторичной катушке требуется знать напряжение без образца E0 и действующий диаметр Dк.

Для удобства определения η в каждом конкретном случае целесообразно вычислить и изобразить в виде номограммы зависимости между η и D0 для данной катушки.

Весьма важен тот факт, что электропроводность σ и диаметр образца D0 различно влияют на напряжение во вторичной катушке.

Если изобразить

в комплексной плоскости, то получим семейство кривых, каждая из которых соответствует определенному коэффициенту заполнения.

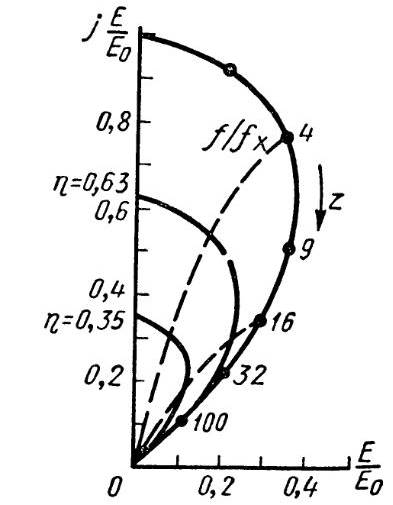

Кривая, соответствующая η=1, совпадает с μэфф в комплексной плоскости (рис. 6).

Очевидно, что изменение электропроводности материала образца изменяет только величину

. При этом точка, характеризующая величину

, сдвигается по данной кривой.

Изменение образца по диаметру влияет не только на величину

, но и на коэффициент заполнения η.

При этом точка переходит с одной кривой семейства на другую.

Следовательно, изменения диаметра и электропроводности образца изменяют вектор напряжения вторичной катушки в различных направлениях.

При постоянных параметрах прибора и катушки (f=const, Dк=const) для каждых определенных значений диаметра и электропроводности испытуемого материала на комплексной плоскости имеется только одна точка.

Следовательно, если воспроизвести эту комплексную плоскость при помощи электронного устройства, например, на экране осциллографа, то по положению светящейся точки можно определять влияние диаметра и изменение электропроводности испытуемой детали.

Электрические параметры вторичной катушки с компонентами эффективной проницаемости связаны следующей зависимостью:

Известно, что напряжения E и E0 пропорциональны комплексным сопротивлениям Z0 и Z, т. е.

где:

- μэфф есть комплексная величина, и, освобождаясь от мнимости в знаменателе выражения, получим

где:

–

действительная и мнимая компоненты.

Теоретический чертеж и координатные плоскости осиТеоретический расчет позволяет определять основные условия и успешно решать задачи применения метода вихревых токов в проходном датчике. Несмотря на глубокие теоретические и эксперименталные исследования вихревых токов для проходного датчика, при эксплуатации дефектоскопической аппаратуры, даже для контроля изделий простейшей конфигурации, например прутков, встречаются существенные трудности. Это объясняется высокими требованиями, предъявляемыми к аппаратуре. Например, на поверхности горячекатаной стали ШХ15, предназначенной для горячей механической обработки, а также холоднотянутых прутков, применяемых для изготовления деталей подшипников путем высадки, вообще не допускаются трещины, закаты, волосовины и неметаллические включения.

Поэтому

Полученные выражения указывают на принципиальную возможность экспериментального определения характера кривых, показанных на рис. 6.

Изменение мнимого компонента μэф может быть определено по изменению активного сопротивления, в то время как действительный компонент связан только с реактивным сопротивлением ωL.

Поэтому, перед применением дефектоскопической аппаратуры необходимо самым тщательным образом изучить влияющие на выявляемость дефектов факторы, установить степень их изменения и найти способ максимального их подавления при отстройке.

Для ферромагнитного материала приходится принимать относительную проницаемость μотн постоянной величиной, поскольку уравнения Максвелла для переменной магнитной проницаемости не решены.

В этом случае для E будем иметь

На рис. 6 зависимость мнимой и действительной составляющих э. д. с. для ферромагнитного материала показана в относительных единицах.

Теоретический расчет позволяет определять основные условия и успешно решать задачи применения метода вихревых токов в проходном датчике. Несмотря на глубокие теоретические и экспериментальные исследования вихревых токов для проходного датчика, при эксплуатации дефектоскопической аппаратуры, даже для контроля изделий простейшей конфигурации, например прутков, встречаются существенные трудности. Это объясняется высокими требованиями, предъявляемыми к аппаратуре. Например, на поверхности горячекатаной стали ШХ15, предназначенной для горячей механической обработки, а также холоднотянутых прутков, применяемых для изготовления деталей подшипников путем высадки, вообще не допускаются трещины, закаты, волосовины и неметаллические включения.

Ниже приводятся соображения и расчеты, которые должны приниматься в основу при определении основных параметров дефектоскопов.

На тех же прутках, предназначенных для изготовления деталей выточкой, допускаются риски и отдельные мелкие раковины на глубину не более 1 % от диаметра.

Это требует от аппаратуры очень высокой чувствительности к дефектам.

Вместе с тем, большое число различных помех, вызываемых продольной неравномерностью электромагнитных свойств, отстройка от которых все еще представляет значительные трудности, и, в частности, вызванных наличием обезуглероженных участков, появлением внутренних напряжений или изменением структуры, приводит к резкому устойчивому изменению магнитной проницаемости, снижая тем самым чувствительность аппаратуры к дефектам.

Поэтому, перед применением дефектоскопической аппаратуры необходимо самым тщательным образом изучить влияющие на выявляемость дефектов факторы, установить степень их изменения и найти способ максимального их подавления при отстройке.

Средние физические свойства стали ШХ15 для различных исходных структур приведены в табл. 3.

| Таблица 3. Электромагнитные свойства и твердость стали ШХ15 для различных исходных структур | |||||

|---|---|---|---|---|---|

| Микроструктура | Твердость НВ | Коэрцитивная сила Нс в а/м | Магнитная проницаемость μ в гн/м | Намагниченность насыщения Is в а/м | Удельная электропроводность σ в см/м |

| Крупнозернистый перлит | 176 ±5 | 9,3 ±0,7 | 565 ±30 | 1 405 ±5 | 4,79 |

| Однородный зернистый перлит | 191 ±3 | 11,0 ±0,2 | 530 ±10 | 1 405 ±5 | 4,79 |

| Зернистый перелит с карбидной сеткой | 194 ±6 | 11,3 ±0,2 | 420 ±10 | 1 410 ±4 | 4,72 |

| Грубопластинчатый перлит | 268 ±5 | 14 ±4 | 220 ±10 | 1 422 ±10 | 4,38 |

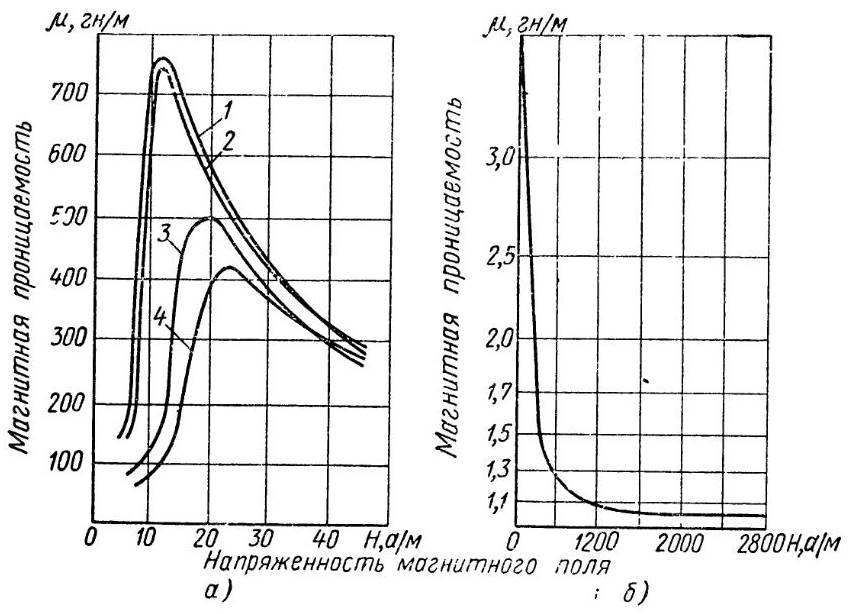

Зависимость магнитной проницаемости малых значений напряженности поля (до 50 э) для различных структур показана на рис. 7, а, а на рис. 7, б — усредненная зависимость магнитной проницаемости стали от больших значений напряженности поля (>50 э).

1 – смешанная структура зернистого и пластинчатого перлита; 2 — зернистый перлит с различной величиной зерна; 3 — зернистый перлит с карбидной сеткой; 4 — мелкозернистый перлит

При дефектоскопическом контроле необходимо:

- для выравнивания продольной магнитной проницаемости и уменьшения или устранения ее влияния на выявляемость дефектов контроль производить в полях, при которых μ устойчиво близка к единице;

- иметь рабочую частоту питания датчика такой, чтобы была возможность уверенно выявлять Материалы конструкций корпуса, активно используемые в судостроениидефекты требуемой величины.

Ниже приводятся соображения и расчеты, которые должны приниматься в основу при определении основных параметров дефектоскопов. Рабочую частоту датчика дефектоскопа рассчитывают с учетом следующих факторов:

Выбор параметров следует начинать с выбора напряженности постоянного поля подмагничивания, так как оно выравнивает продольную магнитную проницаемость.

Кроме того, от напряженности постоянного поля будет зависеть рабочая частота, конструкция катушки подмагничивания, а следовательно, и конструкция датчика.

Напряженность постоянного поля выбирают по графику зависимости магнитной проницаемости стали 1.11X15 от напряженности поля для различных структур (рис. 7, а). Величину поля выбирают такой, чтобы помехи, вносимые в сигнал датчика неравномерностью магнитной проницаемости, были бы меньше сигналов от дефектов.

Это поле находится либо в области сходимости характеристик

где

, либо в области больших полей где μ стремится к 1 (рис. 7, б). Для отыскания оптимальной величины подмагничивающего поля, для различных партий металла с различными свойствами и дефектами, это поле в дефектоскопе должно плавно регулироваться от малых полей

до больших полей порядка

.

Расчет напряженности поля и конструкции катушки подмагничивания проводят по формуле:

где:

- Hx — напряженность магнитного поля в точке х на оси катушки в а/см;

- x — расстояние от точки, в которой рассчитывают поле, до центра катушки;

- ω0 — число витков в одном слое на 1 см длины катушки;

- R1 — внутренний радиус обмотки;

- R2 — наружный радиус обмотки в см;

- I — сила тока в обмотке в а;

- l — длина катушки в см.

Значения внутреннего радиуса R1 и длина катушки обуславливаются соответственно максимальным радиусом контролируемых прутков и необходимой длиной участка с равномерной напряженностью подмагничивающего поля.

Рабочую частоту датчика дефектоскопа рассчитывают с учетом следующих факторов:

- электромагнитных характеристик стали (прутков);

- необходимой глубины проникновения;

- совместного действия постоянного и переменного полей;

- диапазона диаметров прутков, подлежащих контролю;

- скорости контроля и минимальной величины по длине выявляемого дефекта.

С учетом электромагнитных свойств стали и диаметра прутков частоту f рассчитывают через граничную частоту fx:

Приняв например:

- σ = 4,5 1/ом·мм² — удельная электропроводность;

- μотн=30 — относительная магнитная проницаемость

получим

Если подсчитать глубину проникновения вихревого тока в металл при этой частоте с учетом поля подмагничивания, т. е. учесть только его влияние на μотн, то она будет

При более подробном учете влияния постоянного поля подмагничивания глубина проникновения увеличивается на величину, которую определяют из выражения

где:

- δ1 — глубина проникновения под действием только переменного тока;

- a определяют из выражения

здесь

(Вс — индукция насыщения);

- Н — напряженность переменного тока;

- а — коэффициент пропорциональности;

- В — индукция в рабочей точке кривой зависимости В=f(Н).

Проведенный расчет глубины проникновения δ2 показывает, что глубина проникновения при действии постоянного поля увеличивается в 3—6 раз.

Такая глубина проникновения для выявления тонких поверхностных дефектов типа плен, волосовин и мелких трещин по сути дела будет мешать эффективному контролю, так как в проходном датчике имеет место усреднение результатов анализа всего контролируемого слоя металла.

Читайте также: Оборудование, виды и способы сварки материалов при судостроении

Если задаться необходимостью выявления дефекта величиной в 0/6 от среднего диаметра, т. е. 0,15 мм, то, подставляя значения величин в формулу:

получим

Отстройка от мешающего влияния участков прутка, обедненных углеродом, может быть осуществлена введением фазового анализа сигнала датчика (что еще эффективнее осуществляется при правильном выборе параметров индикаторной и намагничивающей обмоток). Возможность фазовой отстройки обусловлена тем обстоятельством, что при проникновении электромагнитной волны в глубь металла ее фаза меняется. Величина угла поворота фазы зависит от глубины проникновения и от электропроводности, которая, в свою очередь, зависит от содержания углерода в контролируемом слое поверхности.

Величину изменения угла можно найти из уравнения для напряженности магнитного поля

где:

- Hm — напряженность поля на глубине b;

- Hm0 — напряженность поля на поверхности.

Множитель cos (ωt+φ+ab) характеризует изменение фазы волны при ее перемещении в глубь металла.

Фазовая скорость электромагнитной волны в проводнике

тогда изменение фазы с глубиной (в рад)

или

так как

Поворот фазы с глубиной

Выгорание углерода на поверхности с 1,1 до 0,5 % приводит к увеличению электропроводности этого слоя примерно на 20 %, т. е. с

до

, тогда

из чего следует, что изменения фазы довольно значительные и могут быть надежно зафиксированы аппаратурой.

Важным фактором, от которого зависит чувствительность аппаратуры к дефектам, является правильное геометрическое расположение прутков вдоль оси датчика и его равномерное движение через датчик.

Недостаточное внимание к этим факторам и несоблюдение требуемых условий снижают эффективность аппаратуры к выявлению дефектов и приводят к ложной забраковке годной продукции.

Чем выше требования к выявляемости дефектов, тем выше должен быть коэффициент заполнения, меньше колебания прутка в датчике и равномернее должен проходить пруток через датчик.

Поперечное перемещение прутка в датчике приводит к нарушению симметрии поля, к его пространственному изменению, что, в свою очередь, приводит к амплитудным и фазовым изменениям сигнала и в конечном счете к ложным результатам.

Дефектоскоп АСК-12

Наиболее совершенной дефектоскопической аппаратурой с проходным вихретоковым датчиком является дефектоскоп ACК-12 (рис. 8).

В дефектоскопе АСК-12 поперечные смещения прутков ограничиваются специальными центрирующими втулками, а для продвижения прутка через датчик применяют специальную механизированную линию.

Дефектоскоп позволяет выявлять дефекты на калиброванных и шлифованных прутках глубиной 0,09—0,15 мм и более.

Назначение: Контрольно-сортировочные автоматы для колец и собранных подшипниковконтроль наружной поверхности прутков из стали ШХ15 с помощью проходного вихретокового датчика, работающего на частотах 60—100 кгц с применением подмагничивания постоянным током.

Концы прутков длиной 110 мм дефектоскопом не контролируются. Металл, кривизна которого превышает нормы, установленные ГОСТом, и который имеет локальные резко изогнутые участки, на дефектоскопе контролировать нельзя.

Дефектоскоп используют на контрольных участках в условиях калибровочного цеха, склада и т. п. при обязательном наличии специальной механизированной линии для транспортировки прутков через датчик.

Конструкция. Дефектоскоп состоит из датчика и приборной стойки, в которую входят блоки:

- питание датчика постоянным током БПД;

- стабилизированного питания БСНП;

- электроники.

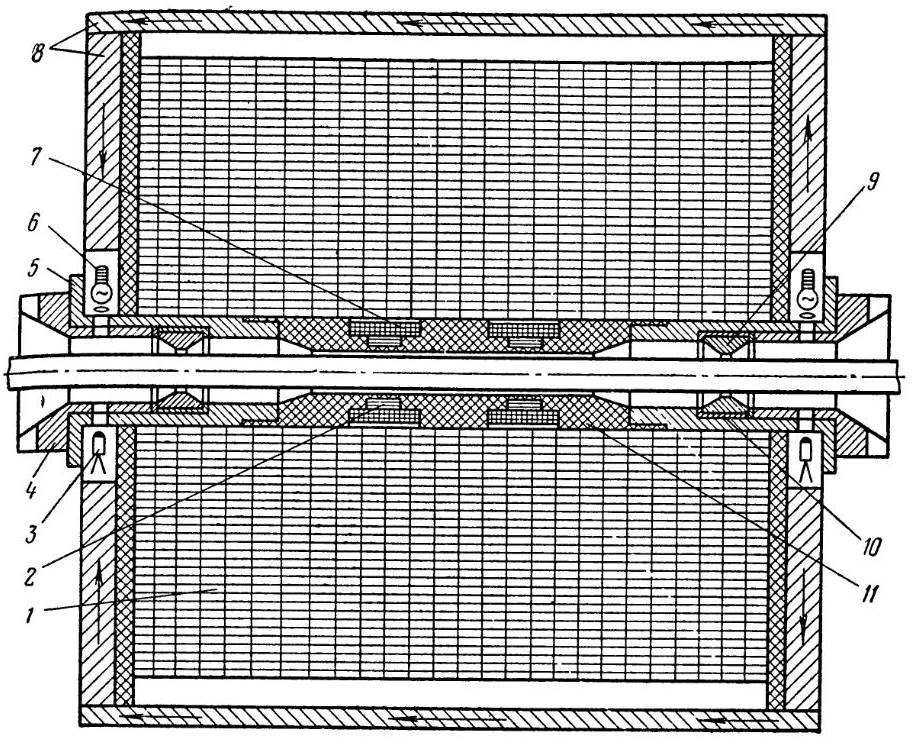

Датчик (рис. 9) состоит из замкнутого магнитопровода 8 и 11, пяти катушек, из которых одна — подмагничивающая постоянным полем 1, две — намагничивающие переменным 7 и две — индикаторные 2.

Кроме этого, датчик имеет устройство для центрирования оси прутка с осью датчика 4, 5, 10 и 9, которое комплектуется в зависимости от диаметра контролируемого прутка, и фотоэлемент 3 и 6 для включения и выключения измерительной системы блока электроники в момент входа и выхода прутка.

Магнитопровод служит для шунтирования потока рассеяния постоянного магнитного поля, что уменьшает длину непроверяемого конца прутка и позволяет получить более равномерное магнитное поле внутри датчика.

Намагничивающая катушка постоянного поля, одна для всего диапазона диаметров контролируемых прутков. Для лучшего охлаждения она сделана с воздушными зазорами между слоями намотки.

Индикаторные и намагничивающие переменным током катушки 2, 7 сделаны сменными с целью получения максимального коэффициента заполнения.

Размеры этих катушек и их намоточные данные выбраны и рассчитаны так, чтобы получить максимальную чувствительность аппаратуры к дефектам. В датчике предусмотрено 16 пар сменных катушек, которые позволяют контролировать прутки диаметром 10—22 мм.

Блок электроники служит для питания датчика током высокой частоты (60—100 кгц), амплитудно-фазового анализа выходного напряжения и выдачи соответствующих команд для управления транспортирующими устройствами и технологической автоматикой.

Для настройки прибора и визуализации сигнала в блоке установлены:

- электронный осциллограф, позволяющий наблюдать за амплитудой и фазой выходного сигнала;

- стрелочный прибор для измерения тока и выходного напряжения датчика;

- сигнальные лампочки для индикации положения «Контроль» и фиксации контроль брака-прутка осуществляется методом сравнения двух участков прутка, расположенных на расстоянии 80—100 мм один от другого (методом самосравнения).

Дефектоскоп позволяет выявлять дефекты на калиброванных и шлифованных прутках глубиной 0,09—0,15 мм и более.

| Техническая характеристика | |

|---|---|

| Диапазон диаметров контролируемых прутков в мм | 10-22 |

| Скорость контроля в м/сек не более | 2,5 |

| Напряжение в в | 220 |

| Потребляемая мощность в квт | 6 |

| Габаритные размеры в мм: | |

| приборной стойки | 620 × 550 × 2 200 |

| датчика | 345 × 580 × 800 |

| Масса в кг | 300 |

Концы прутков длиной 110 мм дефектоскопом не контролируются. Металл, кривизна которого превышает нормы, установленные ГОСТом, и который имеет локальные резко изогнутые участки, на дефектоскопе контролировать нельзя.

Несмотря на теоретические и экспериментальные трудности, в подшипниковой промышленности созданы и успешно эксплуатируются Приборы и автоматы для комплектования подшипниковдефектоскопические приборы и автоматы с накладными вихретоковыми датчиками.

Дефектоскоп АСК-12 успешно прошел испытания не только на ГПЗ, но и в условиях металлургических заводов «Серп и молот», «Днепроспецсталь», позволив заменить малопроизводительный магнитнопорошковый контроль и контроль с помощью запиловки металла с последующим глазным осмотром и высвободить значительное количество контролеров. По существу АСК-12 в настоящее время является единственным высокопроизводительным дефектоскопом, который отвечает необходимым требованиям и обеспечивает выявление дефектов в соответствии с ГОСТом и который можно рекомендовать для широкого внедрения на ГПЗ и металлургических заводах.

Ранее для этих целей делались попытки использовать приборы типа ЭМИД, однако для контроля подшипниковой стали ШХ15 они оказались малоэффективны и поэтому в настоящее время почти нигде не применяются.

Попытки применять проходные датчики для дефектоскопии других деталей подшипников (шариков, роликов и колец) оказались менее успешными, хотя отдельные виды дефектов с их помощью также удается выявлять.

Собственно и теоретические расчеты для контроля деталей типа шариков и роликов в проходных датчиках значительно усложняются, а для кольцевых деталей вообще отсутствуют.

Одним из представителей дефектоскопов с проходным вихретоковым детчиком соленоидного типа, применяемого ранее для выявления дефектов на шариках и роликах, являлся прибор типа ЭМИД-6, рабочая частота питания датчика прибора составляла 20 кгц.

В нем использован метод сравнения с эталоном. Однако при ин егральной оценке качества на значительной поверхности контролир емой детали обнаружить дефекты, даже видимые невооруженным глазом, оказалось весьма сложно.

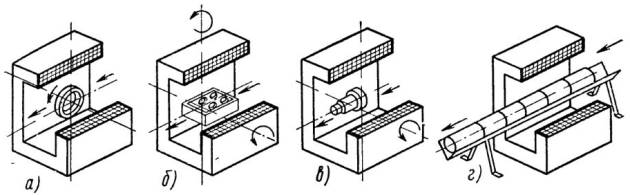

В настоящее время ведущее место для контроля таких деталей подшипников, как шарики и ролики, занимают дефектоскопические приборы и автоматы с накладными датчиками.

В принципе, накладные датчики можно применять для контроля деталей любой конфигурации, поверхность которых возможно просканировать датчиком.

В зависимости от вида преобразования параметров контролируемых деталей в параметры сигналов различаются абсолютные и дифференциальные датчики.

Абсолютные датчики реагируют на абсолютные значения параметров изделия и их изменения.

Дифференциальные — только на изменения параметров изделия от участка к участку.

Преимущества накладных датчиков перед проходными заключаются в том, что они за счет локализации контролируемого участка детали обладают значительно более высокой чувствительностью к дефектам, что позволяет им успешно конкурировать с такими видами контроля, как магнитнопорошковый и визуальный.

Основные трудности при создании дефектоскопической аппаратуры с накладными датчиками вызывает отсутствие удовлетворительной для практического применения расчетной методики. Это объясняется значитальными математическими трудностями, связанными с неоднородностью поля датчика, выраженного в виде неберущихся интегралов, которые или рассчитываются с помощью ЭЦВМ, или выражаются приближенно через специальные табулированные функции. Анализ полученных результатов проводится в основном графически ввиду сложности даже приближенных выражений.

Имеются работы, в которых дана теория параметрических и трансформаторных накладных датчиков, приведены расчеты полей катушек, расположенных вблизи изделий, освещены вопросы расчета высокочастотных накладных датчиков и датчиков с ферритовыми сердечниками, однако применение их связано с теми же трудностями.

Несмотря на теоретические и экспериментальные трудности, в подшипниковой промышленности созданы и успешно эксплуатируются Приборы активного контроля судовых подшипниковдефектоскопические приборы и автоматы с накладными вихретоковыми датчиками.

Автомат СК-27-МДШ4

Назначение: контроль поверхностного слоя стальных шариков на дефекты, структуру и марку стали.

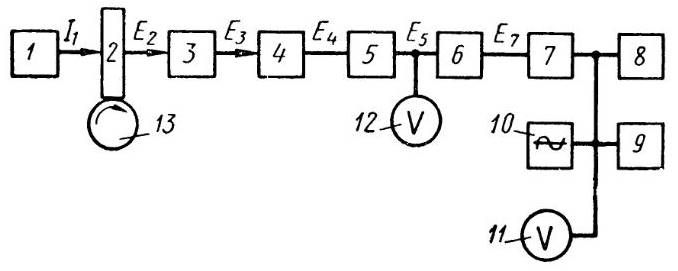

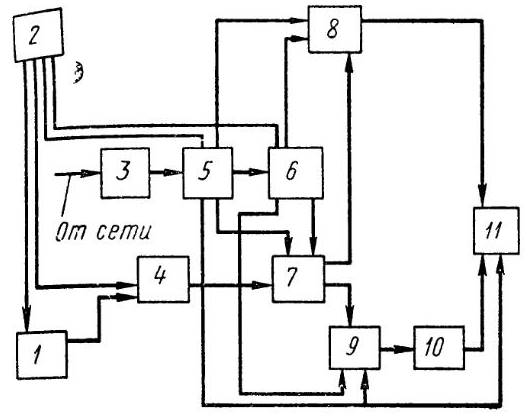

Конструкция. Высокочастотный генератор тока 1 (рис. 10) вырабатывает ток I1, который поступает в датчик. На выходе датчика 2 появляется сигнал E2, пропорциональный силе тока I1, причем коэффициент пропорциональности Z12, (передаточное сопротивление) является величиной переменной, зависящей от целого ряда факторов и, в частности, от свойств обследуемой датчиком детали 13, от структуры ее поверхностного слоя и от наличия дефектов в нем.

1 — генератор; 2 — датчик; 3 — компенсаторное устройство; 4 — усилитель высокой частоты; 5 — детектор; 6 — усилитель низкой частоты; 7 — дифференцирующая ячейка; 8 — источник задающего напряжения; 9 — исполнительное устройство; 10 — осциллограф; 11 — измеритель переменного тока; 12 — измеритель постоянного тока; 13 — контролируемый шарик

Таким образом, каждый элементарный участок поверхности детали, находящийся под датчиком, характеризуется определенной величиной параметра Z12, отличной от других участков, причем для дефектных участков это отличие значительно больше.

При вращении детали 13 с определенной скоростью параметр будет меняться и модулировать величину выходного сигнала датчика E2. Но ввиду того, что параметр Z12 является комплексной величиной, создаваемая им модуляция является амплитудно-фазовой, сочетание, которое зависит от характера структурной неоднородности и наличия дефектов на поверхности детали.

Относительная величина этой модуляции, обусловленная структурной неоднородностью детали и мелкими дефектами, очень мала.

Кроме того, последующие усилительно-измерительные звенья реагируют только на амплитудную модуляцию и не чувствительны к фазовой. Поэтому желательно сигнал датчика преобразовать так, Чтобы дефекты создавали преимущественно амплитудную модуляцию, а мешающие факторы— фазовую. Для этого сигнал E2 подается на вход компенсационного устройства 3, которое решает две задачи: увеличивает относительную модуляцию и частично преобразует фазовую модуляцию в амплитудную, что позволяет повысить чувствительность аппаратуры к дефектам и снизить чувствительность к мешающим факторам.

Преобразованный таким образом сигнал Е3 с выхода компенсационного устройства поступает на вход усилителя высокой частоты 4, где усиливается до уровня Е4, достаточного для линейного детектирования, и поступает на детектор 5.

Снимаемый с детектора сигнал Е5, состоящий из постоянной и переменной составляющих, подается на измерительный прибор 11 и усилитель низкой частоты 6. Величина постоянной составляющей сигнала Е5 измеряется прибором 11 и служит одним из критериев настройки компенсационного устройства 3.

Переменная составляющая сигнала Е5, несущая информацию о наличии дефектов относительно мала и нуждается в дальнейшем усилении.

Автомат СК-27 в настоящее время является единственным испытанным и аттестованным дефектоскопом с накладными вихретоковыми датчиками для контроля шариков.

Конденсаторный вход усилителя низкой частоты 6 отделяет постоянную составляющую, т. е. производит предварительное дифференцирование сигнала Е5.

Морская сигнализация и связьУсиленный сигнал Е6 поступает на фильтр 7, который для низких частот имеет характеристику дифференцирующей ячейки, а для высоких частот — интегрирующей, что обеспечивает лучшее выделение сигнала дефекта.

Канал контроля структуры состоит в основном из тех же звеньев, но вместо 6 и 7 звеньев, осуществляющих дифференцирование сигнала, включено интегрирующее звено. Поэтому в канале структуры выделяется и измеряется постоянная составляющая сигнала, а модуляция подавляется.

Канал контроля структуры необходим для отбраковки шариков из стали другой марки не прошедших термообработку (сырых), а также прошедших термообработку с нарушением режимов, которое привело к отклонениям структуры от нормы. Это существенно улучшает дефектоскопические возможности автомата.

Датчик и компенсационное устройство автомата представляют собой четырехполюсник, на вход которого подается ток I1, а с выхода снимается напряжение Е2.

При этом принимается Z11 — входное сопротивление; Z22 — выходное и Z12 — передаточное сопротивление четырехполюсника.

В качестве дефектоскопического параметра используется передаточное сопротивление Z12, которое определяется как отношение напряжения на выходе датчика к току, подаваемому на вход в режиме холостого хода.

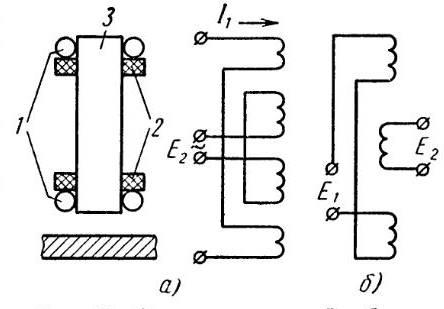

Схема соединения обмоток датчика показана на рис. 11.

а — соединение намагничивающей и измерительных обмоток;

б — соединение обмоток компенсационного устройства

Основу датчика составляет ферритовый стержень 3 длиной 10 мм из феррита Ф1-600. На стержне имеется две обмотки: первичная 1, включенная в цепь генератора тока, и вторичная 2, с которой снимается измеряемое напряжение.

Каждая обмотка разделена на две секции расположенные на противоположных концах стержня, причем секции первичной обмотки включены согласно, а вторичной — встречно.

Секции первичной обмотки состоят из одного витка, вторичной — многовитковые.

Для повышения производительности и надежности контроля в автомате применено три однотипных датчика и три самостоятельных усилительно-измерительных канала для дефектоскопии и и один канал контроля структуры, подключенный к одному из датчиков.

Разрешающая способность автомата к дефектам (минимальные размеры дефектов на шарах, отбраковываемых автоматом):

- нарушения сплошности (трещина, заштамповки, порубы, шлаковые включения), выходящие на поверхность длиной 1,5 мм и более, глубиной 0,1 мм.

Ширина не лимитируется:

- Дефектация и ремонт основных неподвижных деталей дизелейоткрытые дефекты типа раковин, порубов, забоин, опиловки, недоштамповки – минимальный размер по поверхности 0,5 мм, глубина 0,2 мм и более;

- открытые дефекты в виде нарушения геометрии (срезы площадки с небольшим углублением) площадью 3 мм2;

- локальные структурные дефекты (ожоги пятнистые, штриховые, обезуглероживание и др.) площадью 3 мм2, глубиной 50 мкм и более.

В основу работы автомата положено применение накладных, локальных датчиков, работающих на модуляционном принципе в каналах для выявления дефектов и на принципе абсолютного измерения в канале контроля структуры.

Автомат СК-27 снабжен развертывающим механизмом, создающим такое вращательное движение шара относительно датчиков, при котором любая точка поверхности шарика за период измерения проходит в зоне чувствительности хотя бы одного датчика с заданной линейной скоростью.

Зоной чувствительности считается та часть поверхности шарика под датчиком, которая покрывается одновитковым контуром первичной обмотки.

На рис. 12 дан схематический чертеж, поясняющий принцип действия развертывающего механизма.

Контролируемый шарик 4 прижимается подпружиненным пальцем 5 к трем опорам 3 и 1, размещенным во вращающейся головке 2. Опоры 3 укреплены на свободно вращающейся оси, а опора 1 связана с системой передач, сообщающих ей принудительное вращение.

Палец 5 имеет наконечник из фторопласта — материала, имеющего малый коэффициент трения, что обеспечивает проскальзывание шарика. Опора 1 изготовлена из твердой резины и при вращении увлекает за собой шарик. Таким образом, шарик получает два вращательных движения: вокруг вертикальной и горизонтальной оси, причем скорость вокруг вертикальной оси значительно больше, что при определенных соотношениях скоростей обеспечивает разворот шарика относительно датчика с необходимым шагом развертки.

Автомат СК-27 в настоящее время является единственным испытанным и аттестованным дефектоскопом с накладными вихретоковыми датчиками для контроля шариков.

| Техническая характеристика | |

|---|---|

| Диапазон диаметров контролируемых прутков в мм | 8-24 |

| Рабочая чистота в кгц | 160 |

| Число измерительных каналов | 4 |

| Число групп сортировки | 2 (годные и брак) |

| Линейная скорость развертки в см/сек (скорость движения поверхности шара под датчиком) | 32-96 |

| Производительность автомата в шт/ч | 1 600-3 600 |

| Габариты в мм | 1 300 × 730 × 1 395 |

| Масса в кг | 830 |

Автомат АКР-66

Назначение: контроль поверхностного слоя роликов на дефекты.

Конструкция. В основу работы автомата положено применение двух локальных накладных вихретоковых датчиков.

Контрольно-сортировочные автоматы для сортировки тел каченияДатчики автомата дифференциального типа снабжены ферритовыми стержнями специальной конфигурации и трансформаторными полесоздающими и индикаторными обмотками.

Система компенсации обеспечиваетперестройку датчиков контроля роликов разных марок стали и получение минимального сигнала на входе усилителя с бездефектной поверхности.

Для обеспечения максимальной чувствительности датчиков к дефектам входные цепи усилителя настраиваются в резонанс на частоту генератора 75 кгц.

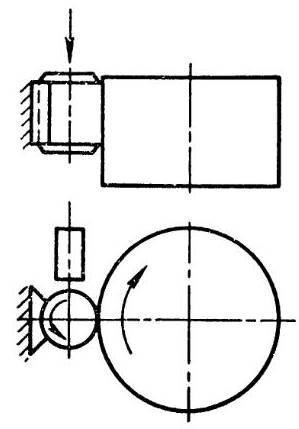

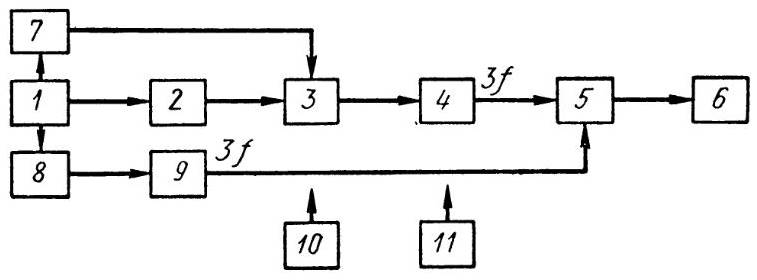

Блок-схема автомата показана на рис. 13.

1 — преобразователь; 2 — генератор синусоидального напряжения; 3 — стабилизатор напряжения; 4 — блок компенсации; 5 — блок питания; 6 — стабилизатор напряжения; 7 — блок предварительного усиления сигнала; 8 — детектор и усилитель низкой частоты первого канала; 9 — усилитель второго канала; 10 — амплитудный селектор второго канала; 11 — исполнительные элементы

Сигнал от датчика поступает на два канала усиления:

- первый канал — дефектоскопический;

- второй — структуроскопический.

По первому каналу усиливаются только сигналы, периодически повторяющиеся с частотой 10—50 гц, что соответствует частоте повторения дефектного участка контролируемой детали по отношению датчика.

Низкочастотный сигнал усиливается тремя каскадами УНЧ и подается на исполнительный элемент, который включает электромагнит сортировочного устройства. При этом бездефектная деталь попадает в кассету годных деталей, а дефектная — в брак.

Второй канал предназначен для отбраковки деталей, сигнал от которых превышает нормальный (другая марка стали, или температура отпуска).

Правильность работы автомата определяется по эталонным роликам.

На рис. 14 показана схема перемещения ролика относительно датчика.

| Техническая характеристика | |

|---|---|

| Диаметр контролируемых роликов в мм | 5-15 |

| Рабочая частота питания датчика в кгц | 75 |

| Число измерительных каналов | 2 |

| Линейная скорость развертки (скорость движения поверхности ролика под датчиком) в см/сек (не менее) | 31 |

| Производительность автомата в шт/ч | 2 700 |

| Габариты в мм | 1 653 × 600 × 1 080 |

| Масса в кг | 380 |

Разрешающая способность автомата к дефектам (минимальные размеры наружных дефектов на роликах, отбраковываемых автоматом) в мм:

- глубина – 0,04;

- длина – 2,0;

- ширина – 0,002.

Кроме того, автомат проверяет ролики на соответствие марки стали и качество отпуска.

Автомат АСК-Р-01

Назначение: выявление дефектов типа нарушения сплошности (трещин, волосовин, грубых забоин и рисок) на образующей поверхности цилиндрических роликов после доводки или тонкого шлифования.

Выявление дефектов осуществляется токовихревым модуляционным методом с помощью высокочастотных накладных датчиков.

Конструкция. Подлежащие контролю ролики загружают в бункер загрузчика. Из бункера через трубку-ворошитель ролики подаются к механическому дискретному разделителю, который по одному направляет их в измерительное устройство.

В измерительном устройстве он получает поступательно-вращательное движение от приводного эластичного вала. Шаг поступательной подачи ролика за один оборот зависит от диаметра ролика и угла между направляющими линейками и осью приводного вала. Проходя под датчиками контрольного устройства, ролики проверяются на Ремонт судовых устройств. Освидетельствования и дефектация рулевого устройстваналичие дефектов.

Из измерительного устройства ролики попадают в сортировочное Устройство, которое в зависимости от результатов контроля производит отбраковку дефектных роликов.

Разрешающая способность автомата к наружным дефектам составляет: по глубине 0,04—0,05 мм, по длине 0,6 мм и более.

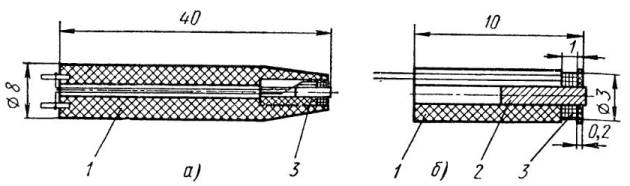

Датчик (рис. 15) питается от высокочастотного генератора, собранного на двойном триоде Л1 — 6Н14П (рис. 16).

а — датчик; б — катушка датчика;

1 — каркас катушки (оргстекло); 2 – ферритовый сердечник мм, = 5 мм; 3 — обмотка (провод ПЭВ1, 0,09; 65 витков)

Левый каскад представляет собой катодный повторитель, в сетку которого включен датчик, правый каскад работает в режиме усилителя с общей сеткой и с дросселем Др1 в катодной цепи.

Положительная обратная связь осуществлена с анода на сетку первого каскада через разделительную емкость С2.

Частота генератора определяется параметром контура, включенного в сетку первого каскада.

Датчик Дт является элементом контура, настроенного на частоту около мгц. Максимальная величина выходного напряжения синусоидальной формы зависит от величины катодной нагрузки и параметров двойного триода, т. е.

где:

- f0 — частота генератора;

- Lк — индуктивность контура;

- Cк — емкость контура;

- ω — круговая частота;

- I01 — сила тока в обмотке преобразователя.

Выход генератора нагружен высокоомным входом буферного каскада, собранного на одной половине двойного триода Л2—6НЗП по схеме с общим анодом. Буферный каскад предназначен для развязки генератора с последующими цепями схемы.

В катодную цепь каскада включены резонансный контур и детектор. Контур несколько расстроен по отношению к частоте генератора. Направление и величина расстройки контура определены условием частичного подавления влияния зазора в пределах 0,15—0,3 мм. Подстройка контура производится подстроечным конденсатором С18.

Высокочастотное напряжение, промодулированное сигналом от дефекта, поступает с контура на детектор, нагрузкой которого является сопротивление утечки R6 правого каскада лампы 6Н3П.

Выпрямленное напряжение (выделенная огибающая) поступает на усилитель низкой частоты и лампы вольтметра ламповый вольтметр служит для Приборы активного контроля судовых подшипниковнастройки прибора.

Усилитель низкой частоты Л7-Н2П усиливает сигнал до величины амплитуды, достаточной для запуска схемы автомата. Разделительные емкости и сопротивления в УНЧ выбраны из условия подавления “краевого эффекта”.

Промышленные испытания автомата показали, что на роликах с чистой поверхности 7-8-го классов выявляемость дефектов автоматов не хуже магнитнопорошкового метода.

| Техническая характеристика | |

|---|---|

| Диаметр контролируемых роликов в мм: | |

| диаметр | 8-18 |

| длина | 16-26 |

| Производительность (зависит от диаметра) в шт/ч | 900-3 600 |

| Шаг подачи роликов на контрольном устройстве (на один оборот ролика Ø 18 мм) в мм | 1,8 |

| Количество датчиков в шт | 2 |

| Частота переменного тока, питающего датчик, в Мгц | 2 |

| Потребляемая мощность в квт | 1 |

| Емкость загрузочного бункера в кг | 45-53 |

| Габариты в мм | 1 260 х 875 х 1 535 |

| Масса в кг | 270 |

Полуавтомат ПСК-30

Назначение: выявление дефектов типа трещин (волосовин, закатов, плен и др.) на образующей поверхности и торцах роликов с чистотой поверхности не ниже 7-го класса.

Выявление дефектов на поверхности роликов осуществляется без контактным вихретоковым модуляционным методом с помощью высокочастотных накладных датчиков.

Конструкция датчиков и измерительная схема полуавтомата в основном аналогичны автомату АСК-Р-01. Отличительной особенностью полуавтомата является то, что он обеспечивает контроль не только образующей поверхности, как это имеет место у всех ранее описанных автоматов, но и контролирует одновременно боковые поверхности роликов и фаски.

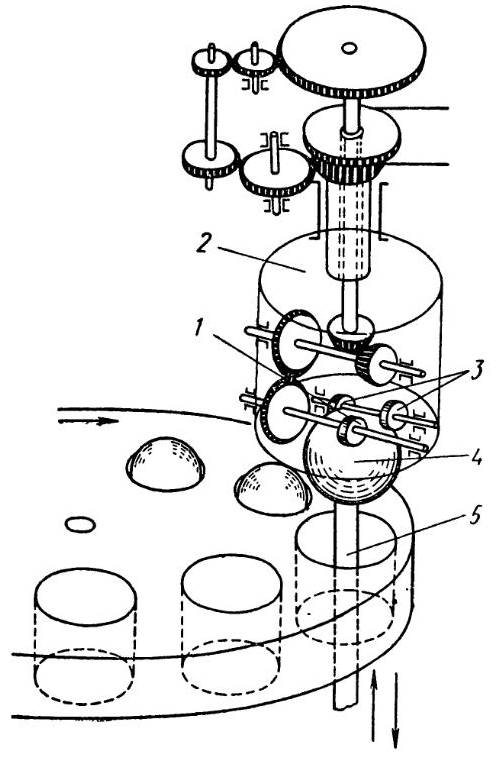

Кинематическая схема механизма развертки полуавтомата показана на рис. 17.

1 — загружатель; 2 — датчик контроля торца; 3 — датчик контроля образующей; 4 — контролируемый ролик; 5 и 7 — каретки; 6 — направляющая; 8-10 — кулачки подъема, горизонтального хода и загружателя; 11 к 12 — приводы

Контролируемый ролик 4 с помощью загружателя, получающего возвратно-поступательное движение от привода 12 и кулачка 10, подается на развертывающую каретку 5.

Проконтролированный ролик тем же загружателем сталкивается с каретки 5 и направляется в приемный лоток.

Развертывающая каретка 5 шарнирно укреплена на каретке 7, которая по направляющим 6 имеет горизонтальное передвижение от кулачка 9.

Кулачок подъема 8 в момент остановки каретки 7 сообщает развертывающей каретке 5 вертикальное движение.

Кулачки 8, 9 и 10 укреплены на одном валу и получают вращение от электродвигателя через привод 11 кулачков.

Контролируемый ролик вращается валками каретки 5, приводимыми электродвигателем через ременную передачу.

Контроль образующей ролика осуществляется датчиком 3 при горизонтальном ходе каретки 7, контроль торцов — датчиками 2 при вертикальном ходе каретки 5.

За счет сложения поступательного и вращательного движений контроль образующей происходит по винтовой линии, а торцов — по спирали.

| Техническая характеристика | |

|---|---|

| Размеры контролируемых роликов в мм: | |

| диаметр | 32 |

| длина | 52 |

| Производительность в шт/ч | 500 |

| Частота переменного тока, питающего датчики в Мгц | 2,2-2,5 |

| Количество датчиков | 3 |

| Габариты полуавтоматов в мм: | |

| механическая часть | 610 × 430 × 340 |

| электрическая часть | 410 × 430 × 230 |

| Масса в кг | 88 |

Дефектоскоп ДНМ-500

Назначение: выявление дефектов типа трещин в поверхностных слоях немагнитных (или слабомагнитных) металлов и сплавов с электропроводностью 0,5—2,2 м/(ом·мм2). Дефектоскоп успешно применяют для выявления поверхностных и подповерхностных усталостных метальных и других трещин, в том числе расположенных под слоем грунта, лака и краски.

Конструкция. В основе работы дефектоскопа лежит метод вихревых токов, связанный с изменением кажущегося сопротивления катушки датчика при поднесении ее к металлу, за счет изменения электропроводности поверхностного слоя контролируемой детали.

Дефектация судовых технических средствДефектоскоп выполнен по фазочувствительной схеме. На показания дефектоскопа изменения амплитуды сигнала разбаланса (под влиянием изменения зазора между датчиком и контролируемой поверхностью, в допустимых пределах) не влияют.

К дефектоскопу прилагается эталон с усталостной поверхностной трещиной.

| Техническая характеристика | |

|---|---|

| Минимальные выявляемые трещины в мм: | |

| длина | 1 |

| ширина | 0,002 |

| глубина | 0,15 |

| Скорость движения поверхности детали относительно датчика в м/мин не более | 1 |

| Рабочая частота в кгц | 500 |

| Максимально допустимый зазор между датчиком и контролируемой поверхность в мм | 0,8 |

| Диаметр датчика в мм | 4 |

| Потребляемая мощность в ва | 60 |

| Габариты в мм | 378 × 264 × 268 |

| Масса в кг | 10 |

Дефектоскоп ДНМ-15У

Назначение: контроль нарушений сплошности поверхности деталей из немагнитных металлов с электропроводностью 2,2—59 м/(ом·мм2).

Прибор не реагирует на наличие слоя красок, эмалей и других видов покрытий на контролируемых поверхностях.

| Техническая характеристика | |

|---|---|

| Максимальные размеры выявляемых трещин в мм: | |

| глубина | 0,15 |

| ширина | 0,002 |

| длина | 3,0 |

| Рабочая частота в кгц | 15 ±0,5 |

| Диаметр датчика в мм | 5 |

| Максимально допустимый зазор между датчиком и контролируемой поверхность мм | 0,8 |

| Потребляемая мощность в ва | 60 |

| Габариты в мм | 378 × 268 × 264 |

| Масса в кг | 10 |

Принцип действия прибора аналогичен дефектоскопу ДНМ-500.

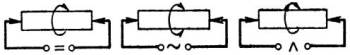

Дефектоскоп ППД-1

Назначение: контроль нарушений сплошности (трещин) в поверхностных слоях деталей из магнитных и немагнитных металлов и сплавов с электропроводностью 0,5 м/(ом·мм²).

Дефектоскоп также не реагирует на наличие слоя красок, эмалей и других видов покрытий на контролируемых поверхностях.

Конструкция. Приборы для контроля вибраций подшипниковПрибор переносной, с автономным питанием от аккумуляторной батареи 7Д-01.

Датчик дефектоскопа карандашного типа, представляет собой катушку, намотанную на ферритовый стержень. Датчик является элементом колебательного контура генератора, работающего вблизи точки срыва генерации.

В дефектоскопе предусмотрена звуковая сигнализация, позволяющая осуществлять контроль даже при сильном окружающем шуме.

| Техническая характеристика | |

|---|---|

| Минимальные размеры выявляемых трещин в мм: | |

| длина | 2 |

| ширина | 0,002 |

| глубина | 0,15 |

| Рабочая частота в мгц | 0,5-3,5 |

| Диаметр датчика в мм | 3 |

| Допустимый зазор между датчиком и контролируемой поверхностью в мм, не более | 0,2 |

| Габариты в мм | 200 × 130 × 60 |

| Масса в кг | 0,75 |

Назначение: контроль нарушений сплошности (трещин) в поверхностных слоях деталей из магнитных и немагнитных металлов и сплавов с электропроводностью 0,5 м/(ом·мм2).

Дефектоскоп также не реагирует на наличие слоя красок, эмалей и других видов покрытий на контролируемых поверхностях.

Конструкция. Прибор переносной, с автономным питанием от аккумуляторной батареи 7Д-01.

Датчик дефектоскопа карандашного типа, представляет собой катушку, намотанную на ферритовый стержень. Датчик является элементом колебательного контура генератора, работающего вблизи точки срыва генерации.

Назначение: контроль нарушений сплошности (трещин) в поверхностных слоях деталей из магнитных и немагнитных металлов и сплавов с электропроводностью 0,5 м/(ом·мм2).

Дефектоскоп также не реагирует на наличие слоя красок, эмалей и других видов покрытий на контролируемых поверхностях.

Конструкция. Прибор переносной, с автономным питанием от аккумуляторной батареи 7Д-01.

Датчик дефектоскопа карандашного типа, представляет собой катушку, намотанную на ферритовый стержень. Датчик является элементом колебательного контура генератора, работающего вблизи точки срыва генерации.

В дефектоскопе предусмотрена звуковая сигнализация, позволяющая осуществлять контроль даже при сильном окружающем шуме.

Электромагнитная структуроскопия

Электромагнитная структуроскопия опирается на связь структурно-механических свойств контролируемых деталей и их электромагнитных характеристик. К таким характеристикам относятся полноценность насыщения, коэрцитивная сила, остаточная намагниченность, магнитная проницаемость и электропроводность.

Установлено, что намагниченность насыщения не является структурно-чувствительным свойством, т. е. не зависит от дисперсности фаз, зависит только от количества и состава присутствующих фаз. Она снижается пропорционально содержанию неферромагнитной фазы.

Эта магнитная характеристика используется в приборах, предназначенных для определения величины остаточного аустенита.

Коэрцитивная сила резко возрастает при переходе от сырой стали к закаленной. У закаленной стали она зависит в основном от дисперсности карбидов и очень незначительно от концентрации раствора в интервале 0,6—1,0 % углерода. Коэрцитивная сила также зависит от количества и формы цементита.

Эта характеристика в основном используется для оценки качества исходной структуры.

Магнитная проницаемость в области малых полей зависит от уровня внутренних напряжений. Максимальная магнитная проницаемость зависит как от концентрации твердого раствора, так и от степени диперсности карбидов. С увеличением концентрации твердого раствора она уменьшается.

Электросопротивление закаленной стали почти не зависит от степени дисперсности карбидов, но резко изменяется при изменении концентрации твердого раствора. Магнитную проницаемость и электро, сопротивление используют для контроля качества термообработки. Как правило, название метода определяется измеряемой физической характеристикой. Иногда контроль осуществляют по двум характеристикам. Надежным контроль качества термообработки может быть только тогда, когда достоверно установлена связь между структурномеханическими и электромагнитными свойствами стали.

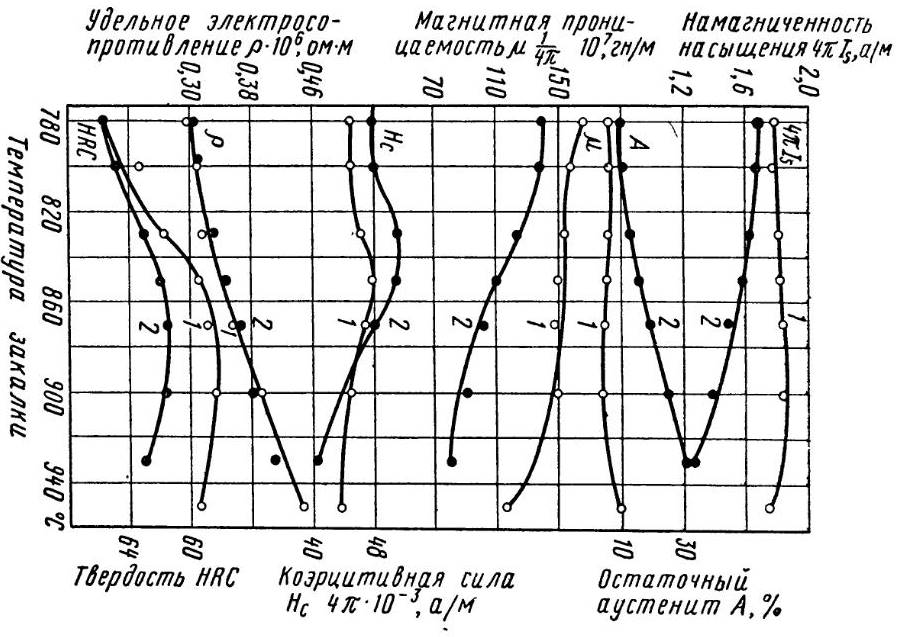

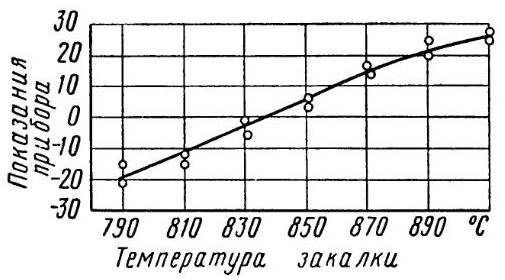

Характеристики для стали ШХ 15СГ после закалки с различных температур показаны на рис. 18.

1 — без обработки холодом; 2 — с обработкой холодом

Ход изменения коэрцитивной силы с температурой закалки имеет максимум при нормальной температуре закалки. Поэтому по коэрцивной силе нельзя обнаружить перегрев закаленной стали. Изменение максимальной магнитной проницаемости μmax и намагниченности насыщения Is с увеличением температуры закалки позволяют обнаружить как перегрев, так и недогрев.

Электросопротивление p также изменяется монотонно.

Поскольку с изменением температуры закалки меняется как Покрытия с повышенной гидрофобностью для защиты от обледененияконцентрация твердого раствора, так и содержание остаточного аустенита, то однозначный ответ может быть получен лишь при изучении зависимости, исключающей влияние содержания остаточного аустенита.

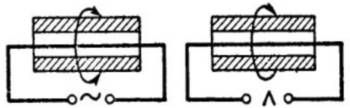

Структуроскопические приборы для оценки величины остаточного аустенита, основаны на измерении намагниченности насыщения контролируемой детали.

Полуавтомат УКА-1.

Назначение: определение величины остаточного аустенита в тонкостенных кольцах диаметром 100—250 мм.

Конструкция. Магнитное насыщение колец осуществляется постоянным током между полюсами двойного электромагнита. Разность магнитных потоков в средней перемычке электромагнита измеряется с помощью ферродатчика.

Если намагниченность насыщения и площади поперечных сечений колец одинаковы, то магнитные потоки, протекающие в них, также одинаковы. Следовательно, магнитный поток в средней перемычке двойного ярма будет

где:

- Фд и Фэ — магнитный поток, проходящий через деталь и эталоны.

Если же намагниченность у контролируемой детали будет больше (например, при перегреве) или меньше (при недогреве), чем намагниченность эталонной детали, то разность потоков протекающих в средней перемычке, будет отлична от нуля. Величина э. д. с. ферродатчика в этом случае пропорциональна разности потоков и фиксируется после выделения второй гармоники и усиления ее измерительным прибором.

Точность определения содержания остаточного аустенита не превышает ±1 %.

Установка и съем контролируемых колец на измерительную позицию производится вручную. Весь процесс измерения и сигнализации — автоматический.

Автоматы типа АКА-3 и АКА-4.

Назначение: автоматическое определение величины остаточного аустенита в кольцах железнодорожных подшипников и автоматическая отбраковка колец, содержание аустенита в которых превышает установленную норму.

Автоматы типа АКА работают в автоматических линиях термообротки колец 42726 Л01 и Л02.

Конструкция. Контроль содержания остаточного аустенита уществляется в приложенном магнитном поле по величине намагниченности насыщения. Кольца с различным содержанием аустенита, помешенные в соленоид, магнитное поле которого приводит их в состояние близкое к магнитному насыщению, соответственно вызывают различные поля рассеяния.

Датчик «Феррозонд полимер», установленный в месте наибольшего изменения полей рассеяния и скомпенсированный по показаниям эталонного кольца, измеряет разность этих полей и показывает, насколько намагниченность насыщения проверяемых колец отличается от эталонного кольца. Последовательность операций при контроле на автоматах следующая: кольцо, поступающее с линии, подается в соленоид, проходит цикл магнитной тренировки, в конце которой осуществляется измерение. Далее кольцо размагничивается и, если оно годное, подается снова на линию, если брак — сбрасывается в карман брака.

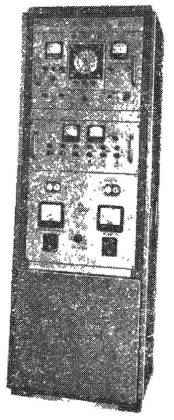

Автоматы состоят из двух элементов; электромеханического узла (УЭМ) и электронной измерительной стойки (СПА).

| Техническая характеристика | |

|---|---|

| Производительность в шт/ч | 90 |

| Точность определения остаточного аустенита в % | ±1 |

| Потребляемая мощность в квт | 5 |

| Габариты в мм: | |

| УЭМ | 1 900 × 550 × 1 670 |

| СПА | 460 × 490 × 1 560 |

Другая группа приборов, вихретоковых, является наиболее многочисленной. Вихретоковые методы контроля по своей сущности являются многопараметровыми, а информация вихретоковых датчиков в общем случае содержит сведения о целом ряде параметров и свойств контролируемой детали. В связи с этим при создании средств контроля особое место занимает выбор оптимальных режимов датчиков и решение проблемы анализа получаемой информации. В основном в приборах используют измерение амплитуды и фазы первой или третьей гармонической составляющей вторичной э. д. с. вихретокового датчика. Такие измерения позволяют отстраиваться от влияния побочных факторов и осуществлять контроль с приемлемой в производственных условиях точностью.

Универсальность вихретоковых методов, их высокая чувствительность и гибкая технологичность являются весьма благоприятными предпосылками для успешного решения задач, связанных с созданием высокопроизводительных средств контроля Технические требования к деталям и собранным подшипникамкачества деталей подшипников.

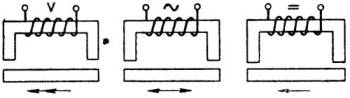

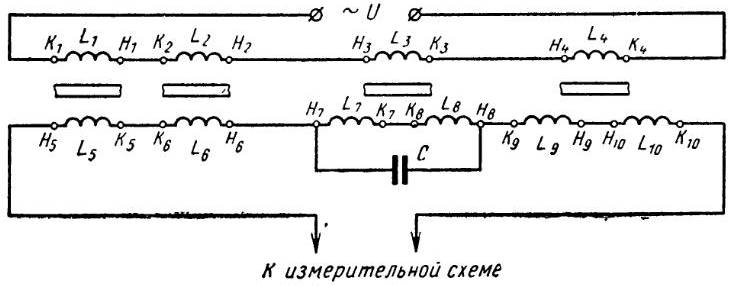

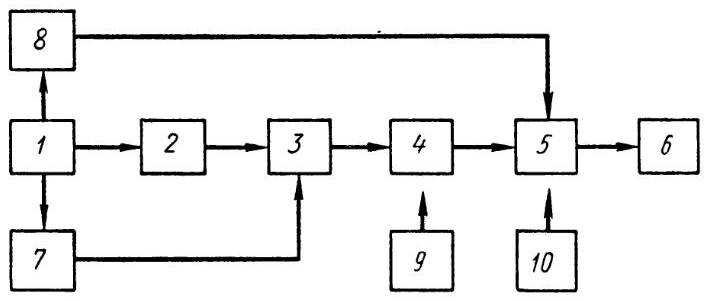

Для контроля качества термообработки деталей подшипников и их заготовок вихретоковым методом наиболее широкое применение получили проходные датчики, включенные по дифференциальной схеме, как показано на рис. 19. Контроль производится методом сравнения магнитных и электрических – свойств эталонного и контролируемого изделия с последующей интегральной оценкой результатов. Датчики аппаратуры представляют собой два отдельных полудатчика, имеющих полесоздающие и индикаторные катушки. При абсолютной симметрии полудатчиков напряжение на выходе индикаторных катушек появится только в том случае, когда проверяемое изделие, расположенное в одном полудатчике, и эталонное изделие, расположенное в другом, различаются по физическим свойствам или химическому составу. Форма кривой, фаза и амплитуда этого напряжения будут отражать различие в свойствах проверяемого изделия и эталона.

L1, L2 — полесоздающие обмотки полудатчиков; L3, L4 — полесоздающие обмотки компенсаторов; L5, L5 — измерительные обмотки полудатчиков; L7—L10 — измерительные обмотки компенсаторов; Н1 — Н10 — начало катушек; К1—К10 — конец катушек; С — шунтирующая емкость

В реальных условиях изготовить совершенно симметричные полу, датчики невозможно, а сами годные изделия в какой-то мере отличаются по своим электромагнитным свойствам (например, вследствие наличия внутренних механических напряжений, различия геометрических размеров и т. д.), поэтому на выходе индикаторных катушек полудатчиков будет во всех случаях некоторое начальное напряжение разбаланса, которое уравновешивается с помощью специальных компенсаторов.

Наличие таких компенсаторов значительно повышает чувствительность, аппаратуры к изменению электромагнитных свойств проверяемых изделий и расширяет ее эксплуатационные возможности. В приборах ЭМИД-4, 6, 8, ДТСД-10, БАС-1, АСК-5-25МШ, АСК-20 и др. компенсатор конструктивно представляет собой каркас с намотанными на него катушками; первичной L3, L4, включенной в цепь намагничивающих катушек датчика, и двумя вторичными L7, L8, включенными в цепь индикаторных катушек датчика, расположенных по обе стороны первичной катушки. Внутри каркаса находится подвижный ферритовый сердечник, который, перемещаясь, замыкает магнитный поток первичной катушки на какую-либо вторичную. Вторичные обмотки одного из компенсаторов шунтируются параллельно включенной емкостью С. Активные и реактивные сопротивления обмоток компенсаторов выбирают такими, чтобы сдвиг фаз между ними был близок или равен 90° на рабочей частоте. Следовательно, напряжение компенсации всегда может быть получено равным по модулю и противоположным по фазе напряжению раскомпенсации полудатчиков. При контроле изделий напряжение разбаланса с индикаторных катушек, вызванное различием проверяемого образца и эталона, поступает в измерительные схемы, которые в зависимости от назначения контролируемого параметра, габаритов контролируемых изделий и других факторов имеют существенные отличия.

Бесконтактный автоматический структуроскоп БАС-1

Назначение: контроль прутков из ферромагнитных металлов по структуре и марке стали.

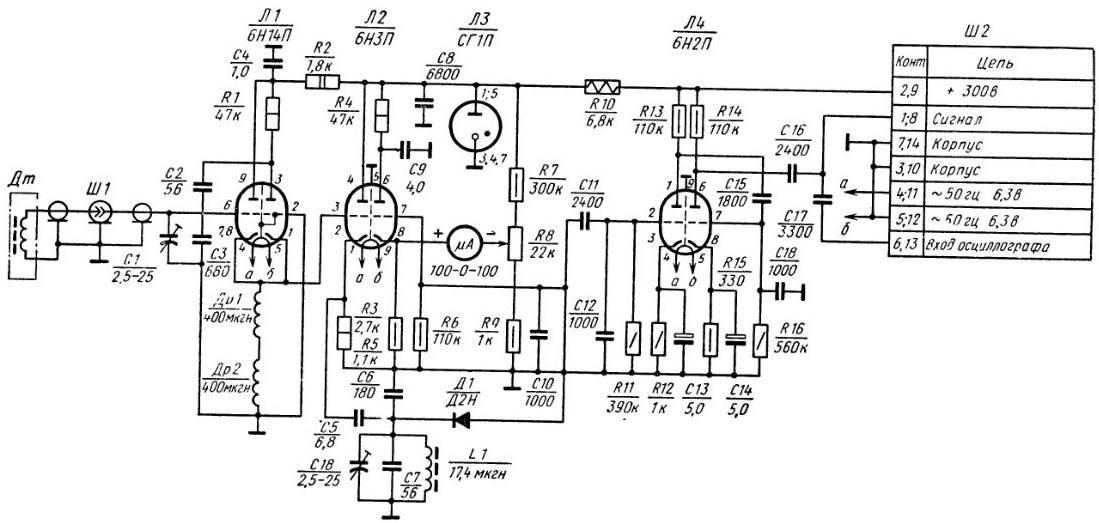

Конструкция. В приборе применена дифференциальная схема с двумя проходными полудатчиками, в одном из которых находя образец (эталон), через другой пропускаются контролируемые прутки. Каждый из полудатчиков имеет намагничивающую (полесоздающую) и измерительные катушки, включенные как показано на рис. 19. Сигнал с полудатчиков затем усиливается в электронном блоке поступает в осциллографический блок и блок автоматики.

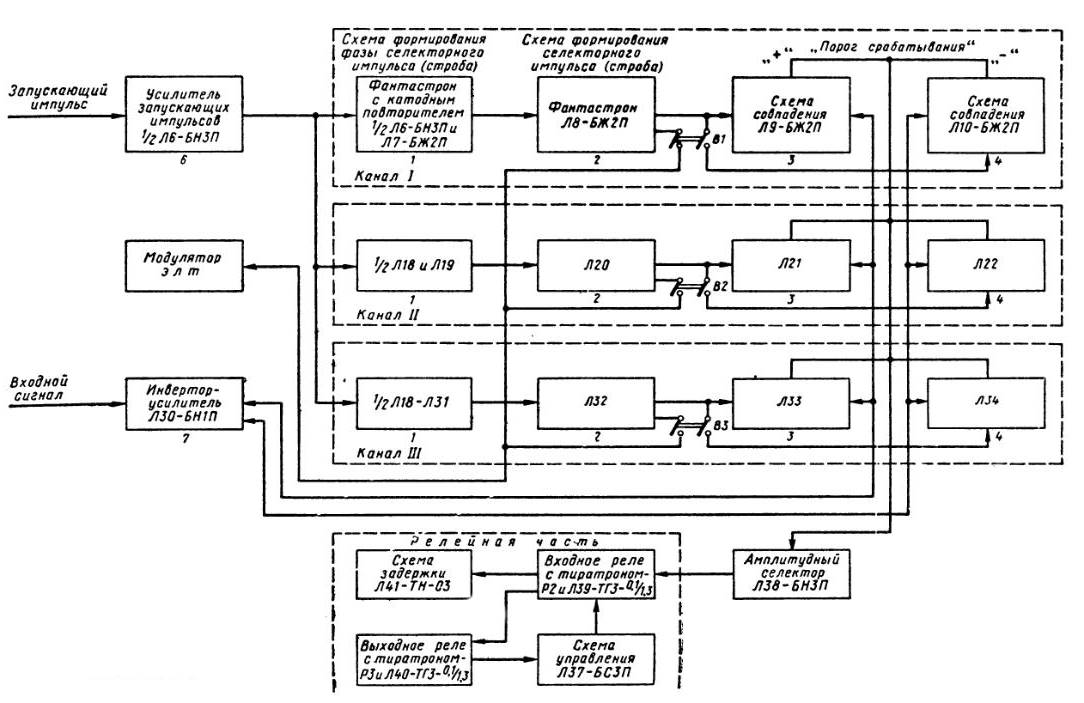

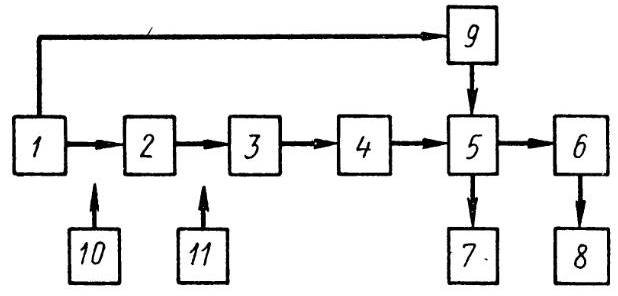

Осциллографический блок используют для настройки аппаратуры и визуального наблюдения за изменением формы и величины сигнала. Наибольший интерес в структуроскопе представляет блок автоматики, который позволяет использовать прибор для контроля структуры металла и марки стали в автоматических линиях. Блок вырабатывает до трех селекторных импульсов, с помощью которых из напряжения сигнала в выбранной фазе выделяется часть напряжения, равная по длительности селекторному импульсу и пропорциональная по величине мгновенному значению напряжения сигнала. Эта часть задачи осуществляется от импульса, вырабатываемого фантастроном с катодным повторителем 1 (рис. 20), запускаемым фантастроном 2 и схемами совпадения 3 и 4.

Фантастронная схема 2 запускается отрицательным импульсом, получающимся в результате дифференцирования положительного импульса, снимаемого с экранной сетки фантастрона с катодным повторителем. Фантастрон 2 формирует импульс длительностью, равной 1 % периода колебаний основной частоты (50 гц). Сформированный импульс поступает на схему совпадения 3 и 4. Схема совпадения выдает импульс, пропорциональный амплитуде сигнала напряжения в данной фазе и равный по длительности селекторному импульсу. Амплитудное селектирование импульса осуществляется триггером 5 с определенным порогом срабатывания. Регулировка амплитуды импульсов, подаваемых на вход селекторов, осуществляется изменением напряжения на управляющих сетках схем совпадения. Импульсы, выдаваемые амплитудным селектором, поступают в релейную часть блока, управляющую сортировкой прутков. Выбрав заранее зону допустимых изменений электрического сигнала, поступающего с датчика при контроле прутков с годной структурой и одной марки стали, устанавливают пороги срабатывания блока автоматики. В том случае, если величина сигнала в заданной фазе превышает заранее установленный предел, срабатывает амплитудный селектор, выдавая сигнал на выходное реле, контакты которого обеспечивают включение световой сигнализации и цепей технологической автоматики.

| Техническая характеристика | |

|---|---|

| Диаметр контролируемых прутков в мм | 10-50 |

| Скорость контроля м/сек не более | 2 |

| Питающий ток: | |

| напряжение в в | 220 |

| частота в гц | 50 |

Прибор БАС-1 обладает более совершенной измерительной схемой и схемой автоматики по сравнению с приборами ЭМИД-4 и ЭМИД-8 и нашел широкое применение в подшипниковой промышленности и в других отраслях народного хозяйства.

Автоматы АСК-20, АСК-5/25МШ, АСК-6/22МР

Назначение: рассортировка шариков и роликов диаметром 6—22 мм по качеству термообработки (недогрев, годные, перегрев) и по марке стали.

Автоматы работают по описанному выше принципу. Скорость контроля две детали в секунду.

Конструкция. Датчики автоматов представляют собой также два проходных полудатчика, включенных по дифференциальной схеме. Электрическая часть автоматов состоит из универсального источника питания, дефектоскопического осциллографа и релейнокоммутационного регулятора границ сортировки.

Это интересно: Ремонт судового вало-винтового комплекса

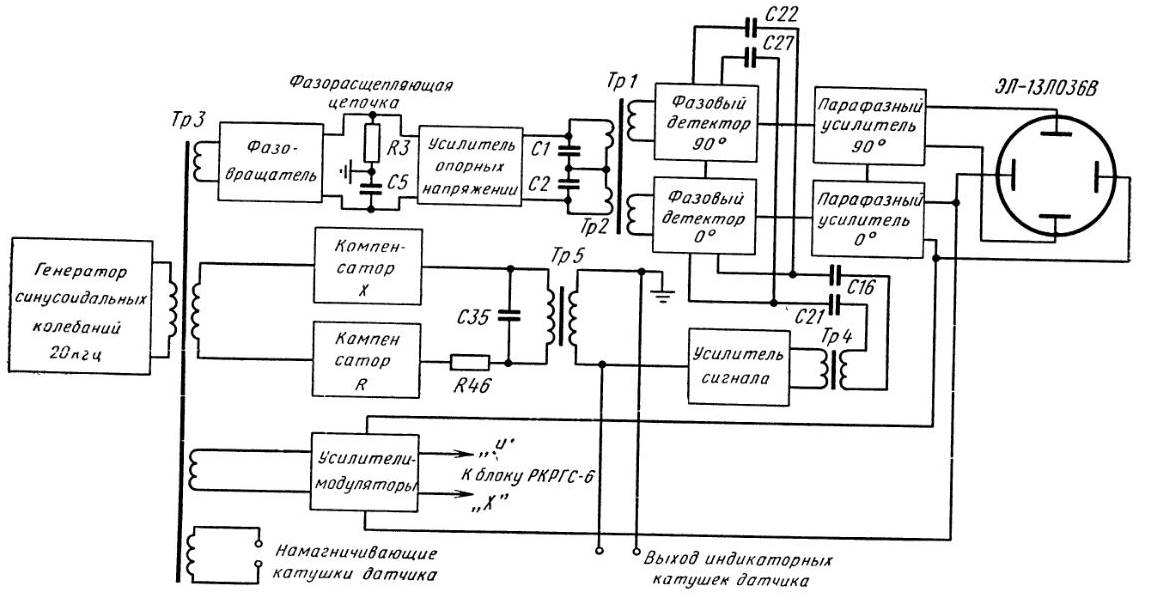

Дефектоскопический осциллограф автомата состоит из генератора синусоидальных колебаний, в который входит задающий генератор и усилитель на сопротивлениях с положительной обратной связью. Анодной нагрузкой генератора служит трансформатор Тр3, собранный на оксиферовом броневом сердечнике СБ-5. От вторичных обмоток трансформатора питаются намагничивающие катушки полудатчиков, фазовращатель, компенсаторы и усилители-модуляторы (рис. 21).

Для получения двух опорных напряжений, сдвинутых по фазе на 90° одно относительно другого, и осуществления их синхронного поворота на любой угол относительно напряжения сигнала, для компенсации напряжения разбаланса в полудатчиках, в дефектоскопическом осциллографе применен каскад, состоящий из фазовращателя, цепочки RC и симметричного резонансного усилителя. С ротора фазовращателя напряжение частотой 20 кгц поступает на фазорасщепляющую цепочку R3C5 и на резонансный усилитель опорных напряжений. Анодной нагрузкой усилителя служат обмотки трансформаторов Тр1 и Тр2. Со вторичных обмоток трансформаторов опорные напряжения подаются на фазочувствительные детекторы.