Судовые палубные механизмы включают в себя различное оборудование, установленное на палубе судна для выполнения различных задач. К ним относятся винтовые и гидравлические лебедки, краны, бурильные установки и другие механизмы, необходимые для работы на палубе судна. Эти механизмы обеспечивают выполнение различных операций на судне, таких как подъем и перемещение грузов, обслуживание оборудования и другие работы.

Палубные механизмы и устройства корпусаСудовые палубные механизмы влияют на эффективность работы и безопасность на судне. Правильное функционирование и обслуживание этих механизмов важно для обеспечения производительности и безопасности работы на судне.

Рулевое устройство

Рулевое устройство предназначено для обеспечения маневрирования судна и удержания его на курсе. Оно состоит из следующих основных узлов:

- руля, служащего непосредственно для изменения курса судна, рулевого привода;

- рулевой машины и привода управления рулевой машиной.

Рулевое устройство судна должно иметь основной и запасной приводы, независимые друг от друга. При действии основного рулевого привода согласно требованиям Регистра России время перекладки руля с 35° одного борта на 30° другого не должно превышать 28 с. При этом судно должно двигаться полным ходом вперед с осадкой по летнюю грузовую ватерлинию. Мощность запасного рулевого привода должна обеспечивать изменение курса судна с перекладкой полностью погруженного руля с борта на борт при скорости переднего хода, равной половине максимальной скорости судна, но не менее 7 уз. При этом время перекладки руля с 20° одного борта на 20° другого должно составлять не более 60 с. (В отдельных случаях запасного рулевого привода может и не быть, что оговорено Правилами Регистра России). Основной и запасной приводы должны действовать на Рулевые устройства судна. Дефектация и ремонтбаллер руля независимо друг от друга, но они могут иметь некоторые общие части, такие, как:

- румпель;

- сектор;

- редуктор и т. п.

Рулевые приводы должны быть рассчитаны на длительную работу в наиболее тяжелых условиях. Их двигатели должны допускать нагрузку по крутящему моменту в 1,5 раза больше расчетного в течение одной минуты. При переходе с основного рулевого привода на запасной должно затрачиваться не более двух минут.

Основной и запасной рулевые приводы должны иметь защиту от перегрузки деталей и узлов привода при возникновении на баллере момента в 1,5 раза больше расчетного. Рулевое устройство и авторулевой суднаРулевое устройство должно иметь тормоз (или стопор), обеспечивающий фиксацию руля в любом положении при действии с его стороны крутящего момента, равного расчетному.

Каждый рулевой привод должен иметь конечные выключатели, срабатывающие при перекладке руля на 35° и прекращающие действие источника энергии. На секторе рулевого привода или на других, предусмотренных для этого местах, должен быть установлен указатель положения руля – аксиометр с ценой деления не более 1°. Рулевое устройство должно быть:

- надежным;

- безопасным;

- экономичным и не сложным в обслуживании.

Рули и их приводы

В зависимости от конструкции рули подразделяются на:

- простые;

- полубалансирные;

- балансирные;

- обтекаемые и т. д.,

а по принципу действия на пассивные и активные.

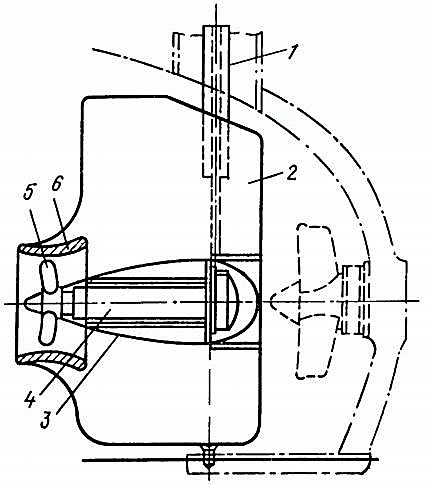

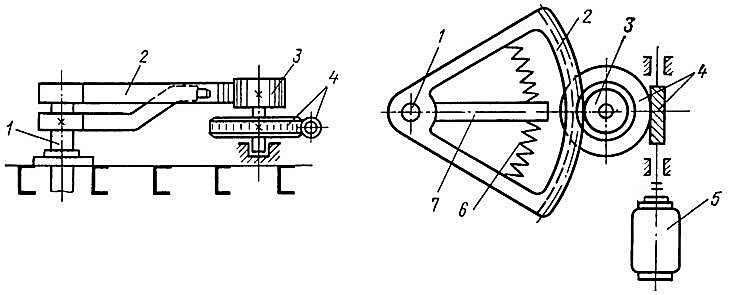

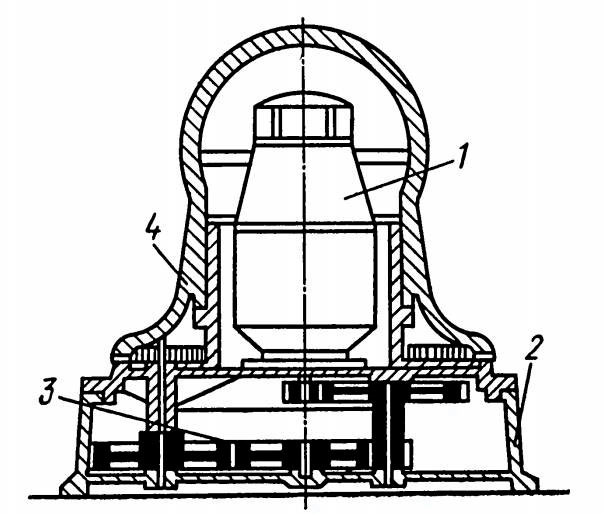

Руль, который воспринимает и передает только силу давления воды на его перо, называется пассивным. В отличие от него активный руль имеет собственный движитель, расположенный в грушевидной насадке пера руля. Поэтому активный руль, помимо силы давления воды на перо, передает силу упора своего движителя. Активный руль может перекладываться на 70-90° на борт, что значительно улучшает маневренность судна. Кроме того, за счет движителя активного руля судно может двигаться со скоростью до 1,5 уз. Мощность, затрачиваемая на привод движителя активного руля, составляет 8-11 % от мощности главных двигателей. Устройство активного руля показано на рис. 1.

Он состоит из баллера 1, пера руля 2 с грушевидной насадкой 6 и герметичного корпуса 3, в котором расположен Актуальность электродвигателей на современных морских судахприводной электродвигатель 4 с гребным винтом (движителем) 5. Гребной винт активного руля соединен с валом приводного электродвигателя эластично. Питание к электродвигателю подводится по кабелю, проходящему через Рулевые устройства судна. Дефектация и ремонтгельмпортовую трубу вдоль баллера. Управление активным рулем осуществляется с мостика.

Разработана конструкция активных рулей с электромеханическим приводом движителя. В ней используется валиковая передача с коническими шестернями. Приводной электродвигатель располагается в румпельном отделении, а вертикальный валик проходит через пустотелый баллер руля.

Для передачи усилия от рулевой машины к баллеру руля служат рулевые приводы, которые по конструктивному исполнению и принципу действия подразделяются на следующие:

- румпельные и секторные со штуртроссовой передачей;

- винтовые механические;

- секторные с зубчатой передачей;

- гидравлические и приводы с рулевой машиной на румпеле.

Последние представляют собой мощный румпель с расположенной на нем паровой рулевой машиной. Этот привод применяется на ледоколах и судах старой постройки.

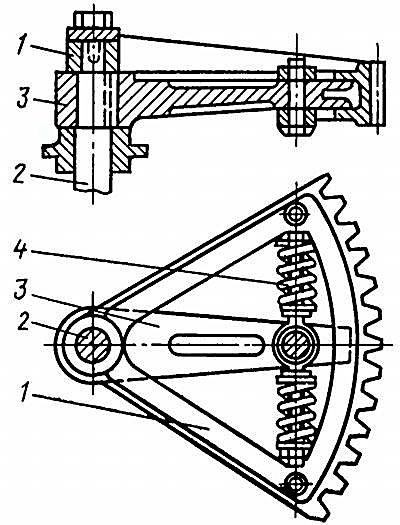

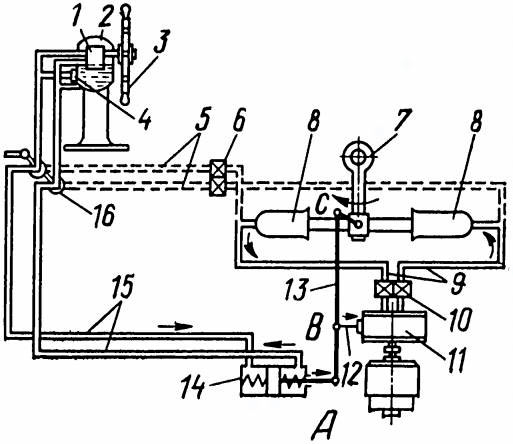

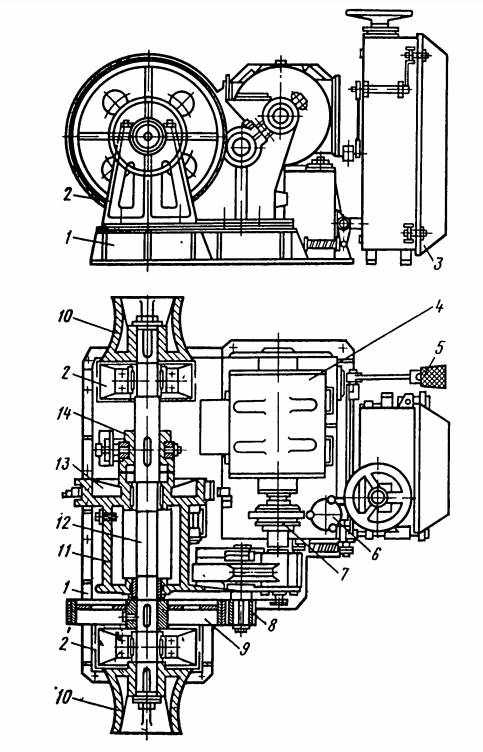

Наиболее простыми являются штуртроссовые приводы, которые используются на судах малого водоизмещения. Основным недостатком этого привода является образование слабины в штуртроссе, приводящей к ошибочным показаниям аксиометра и неточной перекладке руля. Механические секторные приводы с зубчатой передачей являются более совершенными по своей конструкции. Они довольно широко распространены на судах. Секторный зубчатый рулевой привод показан на рис. 2.

Зубчатый сектор 1, свободно насаженный на баллер 2, находится в зацеплении с шестерней, приводимой во вращение от вала рулевой машины. С румпелем 3 зубчатый сектор связан при помощи пружинных амортизаторов 4, служащих для смягчения ударных нагрузок, передаваемых от руля к зубчатому зацеплению. Пружины амортизаторов работают на сжатие, поэтому при их поломке связь между сектором и румпелем не нарушается. Румпель 3 неподвижно крепится на баллере руля при помощи шпонки.

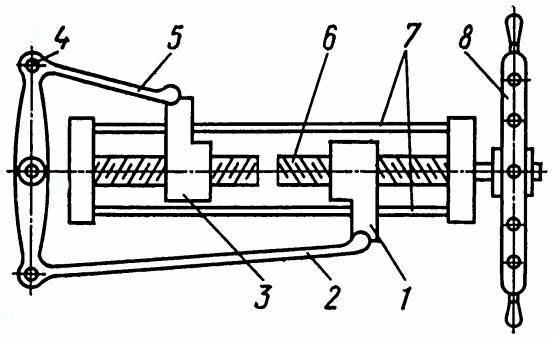

Основным элементом винтовых рулевых приводов является винтовой шпиндель, связанный с тягами, действующими на поперечный румпель и создающими на баллере крутящий момент, необходимый для перекладки руля. На рис. 3 изображен винтовой рулевой привод.

При вращении винтового шпинделя 6, имеющего на рабочих участках правую и левую резьбу, ползуны 1 и 3 совершают поступательное движение вдоль направляющих 7 в ту или другую сторону в зависимости от вращения штурвала 8. Ползуны связаны при помощи тяг 2 и 5 с поперечным румпелем 4, который при помощи шпонки плотно посажен на головке баллера.

При вращении штурвала в ту же сторону вращается и винтовой шпиндель, заставляя сходиться или расходиться ползуны. В результате этого (с помощью тяг) поворачивается румпель и происходит перекладка руля на тот или другой борт. Недостатком винтового рулевого привода является жесткость всех его элементов, которая приводит к частым поломкам резьбы даже на малых судах. На многих крупных судах, где требуется большое усилие для перекладки руля, применяются гидравлические рулевые приводы.

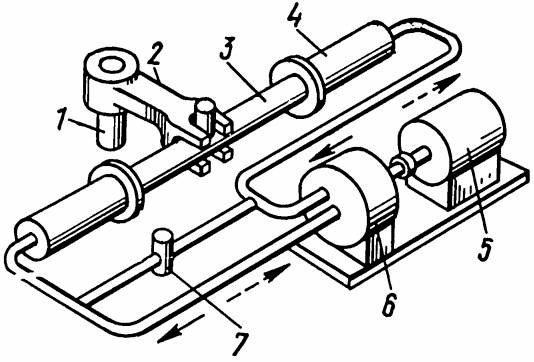

Схема электрогидравлического рулевого привода приведена на рис. 4.

Во время работы электродвигателя 5 масляный насос высокого давления 6 по трубопроводам подает масло в один из неподвижных гидравлических цилиндров 4. При этом насос 6 одновременно с нагнетанием в один гидравлический цилиндр засасывает масло из другого. Под действием давления масла в гидравлических цилиндрах 4 перемещается в ту или другую сторону плунжер 3, соединяющийся с румпелем 2 (при помощи шпонки), плотно посаженным на баллер 1. Таким образом, в зависимости от направления вращения электродвигателя изменяется направление перекладки руля. Удары волн о перо руля вызывают резкое возрастание давления в одном из цилиндров. Для смягчения этого явления служит предохранительный клапан 7, который при определенном давлении открывается и перепускает часть масла в другой цилиндр.

В гидравлических рулевых приводах в качестве рабочей жидкости применяется масло соответствующих марок. Давление в системе и гидравлических цилиндрах достигает 10-15 МПа. Гидравлические рулевые приводы бывают также с двумя парами гидравлических цилиндров.

Основными достоинствами электрогидравлического рулевого привода является:

- быстрая и плавная перекладка руля;

- бесшумность при работе и компактность.

Рулевые машины

Рулевые машины бывают:

- ручными;

- паровыми;

- электрическими;

- и гидравлическими.

Они располагаются в румпельном отделении на корме судна (или в другом судовом помещении). В зависимости от типа двигателя рулевой машины и места его расположения на судне выбирается соответствующий рулевой привод.

Все рулевые машины независимо от их типа должны удовлетворять следующим основным требованиям:

- Рулевые машины на судахрулевая машина должна быть реверсивной;

- рулевая машина должна перекладывать руль в сторону вращения штурвала;

- пуск рулевой машины должен осуществляться при помощи штурвала, расположенного в рулевой рубке. Рулевая машина должна иметь управление непосредственно в месте ее расположения;

- рулевая машина должна быть быстроходной и обеспечивать перекладку руля с борта на борт (35°·2) за 30 с;

- скорость вращения штурвала должна соответствовать скорости перекладки руля. При остановке штурвала рулевая машина должна немедленно прекращать перекладку руля;

- при достижении рулем максимально допустимого положения рулевая машина должна автоматически останавливаться;

- рулевая машина должна страгиваться с места из любого положения немедленно, как только начнется вращение штурвала.

Рулевая машина является составной частью рулевого устройства. На судах применяются:

- паровые;

- электрические;

- гидравлические;

- и ручные рулевые машины.

Паровые рулевые машины практически не применяются на судах промыслового флота. Ручная машина и ручной привод играют только вспомогательную роль или используются на мелких судах.

Электрические рулевые машины (рис. 5) широко распространены на судах промыслового флота.

Они представляют собой электродвигатель 5 постоянного или переменного тока, соединенный с червячным редуктором 4. На валу червячного колеса на шпонке устанавливается прямозубая шестерня 3, которая входит в зацепление с зубчатым сектором 2 рулевого привода, соединенным с румпелем 7 баллера 1 через буферные пружины 6.

Реверсивные электродвигатели, применяемые в рулевых машинах, имеют большую частоту вращения (до 3 000 об/мин). Прекращение движения руля одновременно с остановкой электродвигателя достигается при помощи самотормозящей червячной пары редуктора. Как правило, рулевая машина имеет два электродвигателя:

- рабочий;

- и резервный.

Они устанавливаются таким образом, что при использовании рабочего электродвигателя резервный не может быть введен в действие, и наоборот. Для своевременной остановки электродвигателей рулевых машин при достижении зубчатым сектором крайних положений по обоим бортам устанавливаются конечные выключатели.

Электрогидравлические рулевые машины получают все более широкое применение на промысловых судах. В электрогидравлических рулевых машинах используются ротационные насосы (поршневые, винтовые, пластинчатые) и шестеренные переменной и постоянной производительности. Наиболее часто используются радиально-поршневые насосы, устройство и принцип действия которых рассмотрены в статье Основные характеристики судовых насосов и систем“Поршневые насосы”. Большое распространение получают аксиально-поршневые насосы, обладающие рядом преимуществ по сравнению с радиально-поршневыми.

Схема работы гидравлической рулевой машины, соединенной со штурвалом 3 при помощи сервомотора (телемотора) 14, показана на рис. 6.

При вращении штурвала насос 1, расположенный в рулевой колонке 2, по трубопроводам 15 перекачивает масло из одной полости сервомотора 14 в другую. В результате этого поршень сервомотора также перемещается то в одну, то в другую сторону. Вместе с поршнем сервомотора движется его шток, соединенный с поперечным рычагом 13 при помощи шарнира А. Поворачиваясь вокруг шарнира С, рычаг 13 передвинет регулировочную тягу 12 из среднего положения влево или вправо в зависимости от направления движения поршня сервомотора. Предположим, что поршень сервомотора, как показано на схеме, перемещается вправо. Поперечный рычаг 13, изменяя свое положение, передвинет регулировочную тягу 12 также вправо и насос переменной производительности 11 перекачает рабочую жидкость (масло) по трубопроводу 9 из левого гидроцилиндра 8 в правый. Это приведет к перемещению плунжера, который при помощи румпеля 7 развернет баллер на определенный угол и изменит положение руля. Продолжая вращать штурвал, мы тем самым будем перемещать поршень сервомотора еще дальше вправо, а вместе с ним будет перемещаться вправо и шарнир А. В это же время шарнир С вместе с румпелем сдвинется влево, а шарнир В регулировочной тяги займет промежуточное положение, при котором насос 11 будет продолжать перекачивание масла.

В момент остановки штурвала перекачивание масла по трубопроводам 15 прекращается, поршень сервомотора и шарнир А останавливаются. Шарнир С вместе с румпелем 7 будут продолжать свое движение влево еще некоторое время до тех пор, пока поперечный рычаг 13, повернувшись вокруг неподвижного шарнира А влево, не вернет регулировочную тягу 12 в среднее положение. Насос при этом прекратит перекачивание масла по трубопроводам 9 и руль остановится в заданном положении до получения новой команды. Если требуется застопорить руль в определенном положении, необходимо полностью перекрыть запорные клапаны 6 и 10. Трубопроводы 5, клапаны 6 и 16 используются в аварийном случае при перекладке руля с помощью насоса 1. На колонке 2 имеется маслоуказательное стекло 4.

Неотъемлемой частью рулевого устройства, осуществляющей связь между штурвалом и рулевой машиной, являются телединамические передачи. Существуют следующие виды передач от штурвала к рулевой машине или к рулю:

- механические;

- электрические;

- и гидравлические.

Механические передачи бывают:

- валиковые;

- стержневые;

- и тросовые.

Их рекомендуется использовать на судах, где расстояние между штурвалом и рулевой машиной составляет 10-20 м. Недостаток такой передачи – появление слабины (из-за большого количества промежуточных колен), приводящей к неточному управлению двигателем рулевой машины. Кроме того, от рулевого требуются значительные усилия при вращении штурвала.

Гидравлические передачи от штурвала к рулевой машине используются на очень многих судах промыслового флота. Они обеспечивают:

- точность передачи движения штурвала рулевой машине;

- безотказность в работе;

- автоматическую остановку руля;

- и удобство монтажа.

Устройство и принцип действия гидравлической передачи изложены выше.

Электрические передачи применяются, как правило, на судах с электрическим рулевым двигателем. Принцип действия такой передачи заключается в том, что в момент перекладки штурвала включается подача питания на электродвигатель рулевой машины. Подача питания к электродвигателю осуществляется до тех пор, пока вращается штурвал, и прекращается с его остановкой, т. е. перекладка руля прекращается.

Техническая эксплуатация рулевых машин

Подготовка к действию рулевой машины производится по указанию вахтенного штурмана, который предварительно должен убедиться, что перекладке руля ничего не мешает. Обслуживающий персонал должен:

- произвести наружный осмотр машины;

- проверить исправность всех движущихся частей и отсутствие вблизи них посторонних предметов;

- согласовать показания дистанционных аксиометров.

Особое внимание необходимо уделить проверке наличия масла в редукторах и смазки в колпачковых масленках. Кроме того, необходимо смазать все доступные части передачи соответствующей смазкой.

При наличии секторной или механической винтовой передачи следует обратить особое внимание на состояние:

- шестерен;

- червяков;

- червячных колес;

- винтов;

- ходовых гаек;

- буферных пружин и наличие на них смазки.

Обнаруженные дефекты должны быть устранены до пуска, в противном случае эксплуатация рулевой машины запрещается.

Перед пробными пусками гидравлических машин с насосами переменной производительности проворачивают вручную масляные насосы при положении, соответствующем нулевой производительности, и проверяют возможность перехода с основного насоса на резервный. Запорные клапаны на масляных трубопроводах открывают, так как пуск насосов при закрытых клапанах запрещается. При наружном осмотре гидравлической рулевой машины необходимо:

- убедиться в герметичности цилиндров, насосов и трубопроводов;

- проверить уровень масла в расширительном баке;

- и, при необходимости, довести его до указанного в инструкции завода-изготовителя.

Палубные механизмы и их элементыОбслуживание рулевой машины осуществляется вахтой машинного отделения. Принимая вахту, вахтенный механик обязан осмотреть рулевую машину, а вахтенный моторист (машинист) должен проверить ее работу не менее двух раз за вахту. Для предотвращения несчастных случаев с обслуживающим персоналом и поломок деталей и узлов рулевой машины запрещается:

- производить во время ее работы обжатие и профилактическую разборку сальников и арматуры, находящихся под давлением;

- протирку ветошью движущихся частей;

- замер зазоров и выборку слабины в движущихся узлах и деталях;

- смазку деталей и узлов в труднодоступных местах.

Прежде чем приступить к проведению ремонта рулевой машины (при нахождении судна в море), необходимо разобщить машину с приводом и застопорить сектор или румпель для исключения их перемещения под действием ударов волн о перо руля.

Во время обслуживания рулевой машины с электромеханическим приводом необходимо следить за:

- плавностью ее работы;

- своевременной и качественной смазкой трущихся частей;

- уровнем масла в редукторах;

- и наличием смазки в колпачковых масленках.

Рулевая машина и приводы должны работать без рывков, нехарактерных стуков и скрипа.

При обслуживании гидравлической рулевой машины во время ее работы основное внимание следует уделять показаниям приборов, наличию масла в Топливные системы судов морского флотарасходной цистерне и напорном бачке, не допуская снижения уровня ниже метки на указательной колонке. Из расходной цистерны и расширительного бака необходимо периодически спускать отстой, а установленные на масляной системе фильтры – своевременно промывать. В случае появления неплотностей в гидроцилиндрах, насосах и соединениях масляных трубопроводов необходимо усилить контроль за этими узлами и при первой возможности устранить подтекание масла.

При длительной непрерывной работе гидравлической рулевой машины масляные насосы необходимо поочередно включать в работу во избежание их перегрева.

При нагревании подшипников, появлении стуков, вибрации или других признаков неисправности рулевого устройства в румпельном отделении должен быть поставлен вахтенный моторист (машинист) для постоянного наблюдения за работой рулевой машины. О случившемся следует немедленно доложить старшему механику и вахтенному штурману.

Аварийный привод руля должен быть опробован вручную, смазан и готов к немедленному включению в работу. Съемные и соединительные части аварийного привода должны храниться на штатных местах.

В зимнее время температура в румпельном отделении не должна быть ниже плюс 5 °С. Вывод из действия электрической и электрогидравлической рулевых машин производится отключением питания электродвигателей.

Якорные и швартовные механизмы

Каждое судно должно иметь якорное устройство, состоящее из:

- становых якорей;

- якорных цепей;

- стопоров и т. д.,

служащих для удержания судна на воде в определенном месте относительно грунта. Якорные механизмы служат для отдачи и подъема становых якорей, а также для удержания судна на якоре.

Для выбирания швартовов на судах используются специально установленные для этой цели швартовные механизмы:

- швартовные шпили;

- швартовные лебедки и т. д.

Выборку швартовов можно также производить при помощи брашпиля, грузовых лебедок и т. д., имеющих швартовные барабаны. Якорные и швартовные устройства должны обеспечивать надежную стоянку судна на рейде, у причала или у борта другого судна при воздействии на него сил ветра, течения и волн. Якорные и швартовные устройства, устанавливаемые на судах, разделяются на:

- брашпили;

- и шпили.

В зависимости от приводного двигателя якорные механизмы бывают:

- паровые;

- электрические;

- гидравлические;

- а также с двигателем внутреннего сгорания.

Кроме того, брашпили согласно требованиям Регистра России, должны иметь запасной ручной привод.

Отличительной особенностью брашпиля является горизонтальное расположение грузового вала, на обоих концах которого насажены швартовные турачки. Каждый брашпиль имеет две звездочки со шкивами для размещения на них Палубные механизмы и их элементыленточного тормоза. Независимо от конструкции и типа привода брашпиль должен:

- обеспечивать быструю, легкую и безопасную отдачу якорей;

- удерживать якорь на весу в любом положении при произвольном отключении приводного двигателя;

- обеспечивать одновременную выборку обоих якорей с глубины 80-100 м со средней скоростью не менее 10 м/с;

- и одного якоря – со скоростью не менее 12 м/с.

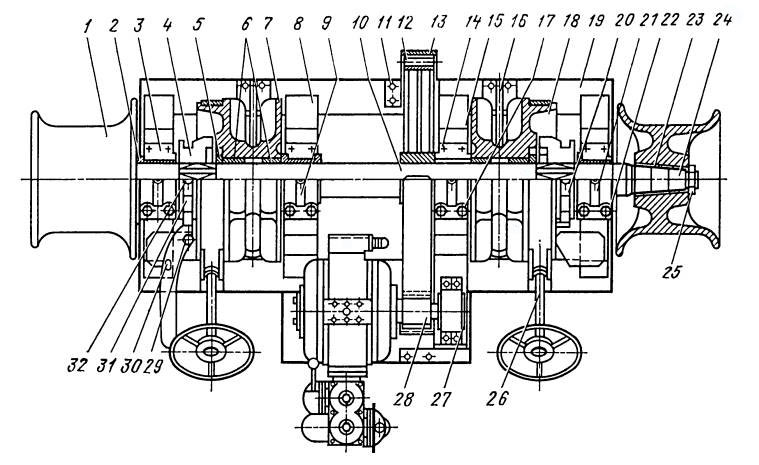

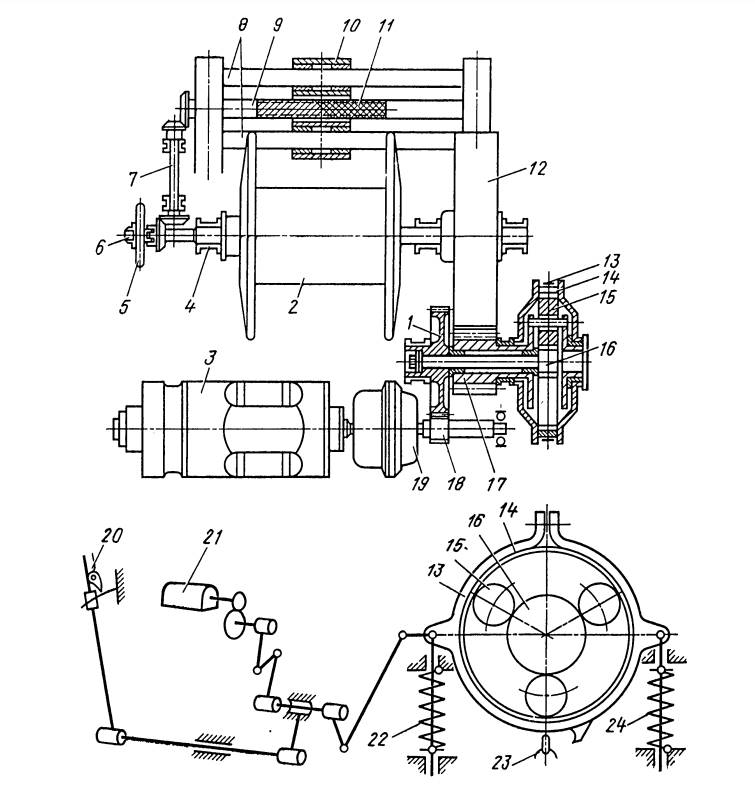

Устройство якорно-швартовного брашпиля с электрогидравлическим приводом показано на рис. 7.

Он состоит из грузового вала 10, на концевых конусах 24 которого на шпонках 23 насажены швартовные турачки 1, закрепленные гайками 25. Грузовой вал вращается во вкладышах 2 подшипников 3 и 14, с крышками 9 и 21, которые крепят с помощью шпилек 22 и гаек 17. Подшипники расположены симметрично по обе стороны цилиндрического зубчатого редуктора 12. Гнезда подшипников расположены в стойках 8 и 15 брашпиля, установленных на стальной раме 19 или отлитых с ней заодно. На грузовом валу свободно на бронзовых втулках 6 с регулировочными кольцами 5 установлены цепные звездочки 7 с кулачками, отлитые заодно с барабанами 18 ленточных тормозов, имеющих ручные приводы 26. Соединение звездочек с грузовым валом (включение их в работу) производится при помощи кулачковых муфт 4 и 20, перемещение которых вдоль оси грузового вала осуществляется рычагом 31 с вилкой на конце 32, входящей в прорези муфты. Рычаг 31 поворачивается вокруг пальца 29 и фиксируется в конечных положениях с помощью стопора, вставляемого в отверстие 30. Для предотвращения накручивания якорной цепи на звездочки предусмотрены отбойные кронштейны 16. Привод брашпиля осуществляется от гидравлического двигателя, консольный вал 28 которого лежит в подшипнике 27. На валу гидронасоса на шпонке крепится цилиндрическая шестерня, входящая в зацепление с зубчатым колесом цилиндрического редуктора, приводящим во вращение грузовой вал брашпиля. Корпус 13 цилиндрического редуктора крепится болтами к основанию брашпиля с помощью лап 11.

Гидравлический двигатель имеет две ступени скорости. Переключение скоростей осуществляется рычагом, который на рисунке изображен справа. Слева расположен маневровый рычаг. При переключении скоростей он должен обязательно находиться в положении «Стоп».

Для подъема якоря та или иная цепная звездочка соединяется с грузовым валом при помощи кулачковой муфты вручную. После чего отжимается ленточный тормоз и включается приводной гидравлический двигатель. Вторая цепная звездочка в это время должна быть рассоединена с грузовым валом, а ее ленточный тормоз должен быть полностью зажат. При необходимости подъема двух якорей одновременно включаются обе цепные звездочки, как указано выше. Швартовные операции производятся при отключенных цепных звездочках и полностью зажатых ленточных тормозах.

Спуск якоря производится, как правило, при отключенном приводном двигателе, под действием собственного веса и веса якорной цепи на ленточном тормозе.

Якорно-швартовные брашпили с электрогидравлическим приводом более просты по устройству, компактны, имеют меньший удельный вес и габаритные размеры, чем брашпили с паровыми и электрическими приводными двигателями.

Шпили всегда изготавливаются с вертикальным расположением рабочего вала. Они используются в качестве швартовных и якорно-швартовных механизмов. На судах промыслового флота шпили применяются в основном для проведения швартовных операций. По конструктивным признакам шпили подразделяют на баллерные и безбаллерные. У первых грузовой барабан крепится на баллере, а привод выносится отдельно, у вторых – вместо баллера занимает приводной электродвигатель, размещаемый внутри шпиля. Шпили бывают одно- и двухпалубные. В первом случае механизм шпиля вместе с приводом устанавливается на одной палубе, во втором – привод шпиля располагается палубой ниже. Привод шпилей в действие осуществляется при помощи:

- паровых машин;

- электрических;

- гидравлических и воздушных двигателей.

Ручной привод используется в качестве основного у шпилей малой мощности, в других – он выполняет роль запасного.

Российскими заводами изготавливаются в основном шпили с электрическим приводом.

Схема электрического однопалубного баллерного якорно-швартовного шпиля показана на рис. 8.

Он состоит из баллера 1, на нижнем конце которого установлена червячная передача 8, соединяющаяся с электродвигателем 13 при помощи эластичной муфты 10. На другом конце баллера свободно сидит швартовный барабан 7 и шкив ленточного тормоза 2. Ленточный тормоз управляется приводом 11, установленным на стальной раме шпиля 12. Швартовный барабан соединяется с баллером шпиля при помощи кулачковой муфты 3, включаемой маховиком 5. Ручной привод состоит из вымбовок 6, вставляемых в гнезда 4. Для предотвращения обратного вращения швартовного барабана служит храповое устройство 9.

На рис. 9 приведен безбаллерный швартовный электрический шпиль, в котором место баллера занимает вертикальный приводной электродвигатель 1.

Привод швартовного барабана 4 осуществляется при помощи зубчатой планетарной передачи 3, расположенной в станине шпиля 2. Безбаллерные шпили имеют меньшие габариты и более удобны при установке их на судах.

Техническая эксплуатация якорно-швартовных механизмов

Техническая эксплуатация Палубные и промысловые механизмыякорно-швартовных механизмов должна проводиться в соответствии с инструкцией завода-изготовителя и Правилами обслуживания судовых вспомогательных механизмов и ухода за ними.

При подготовке брашпиля или шпиля к работе необходимо провести их наружный осмотр для определения технического состояния отдельных основных деталей и узлов механизма, их крепления и готовности к действию.

Все кожухи, защищающие движущиеся части якорно-швартовного механизма, должны быть исправны и надежно закреплены на своих местах.

Ленточные тормоза должны быть опробованы вручную, винты их приводов смазаны, а ленты (колодки) должны плотно охватывать барабаны. Ручные приводы якорно-швартовных устройств должны быть исправны и закреплены на штатных местах.

Перед пуском якорно-швартовного механизма следует:

- убедиться в отключении ручного привода;

- проверить действие ленточного тормоза и при необходимости поджать его;

- отсоединить кулачковую муфту от цепной звездочки;

- проверить чистоту якорной цепи от брашпиля до клюза и правильность ее положения на цепной звездочке, а также подготовить к действию приводной двигатель брашпиля (шпиля).

После приготовления приводного двигателя производят пробные пуски брашпиля (шпиля) на холостом ходу. Если отклонений не обнаружено, докладывают на мостик, что механизм готов к работе. Во время работы якорно-швартовного механизма необходимо следить за показаниями контрольно-измерительных приборов, отсутствием посторонних шумов, стуков и перегрева трущихся деталей.

Не разрешается оставлять на швартовных турачках закрепленные тросы даже на короткое время. Запрещается использование стопора для удержания якорной цепи во время стоянки судна на якоре. Их назначение – крепление вытянутых якорей по-походному. Если брашпиль выбирает якорь с замедленной скоростью (или совсем не выбирает), необходимо:

- цепные звездочки перевести на ленточные тормоза;

- разъединить их с грузовым валом;

- выяснить и устранить причину неисправности;

- после чего продолжить выборку якоря.

Во время работы брашпиля (шпиля) ленточные и колодочные тормоза должны быть достаточно отжаты, так как малый радиальный зазор между лентой и шкивом, а также задевание тормоза за реборды шкива могут привести к повышенному их нагреву. Износ облицовки лент или колодок, неплотное их прилегание к шкиву, попадание масла на ленты или колодки и задевание тормоза за реборды шкива являются основными причинами плохой работы ленточных и колодочных тормозов, которые следует устранять при первой же возможности.

При отдаче якоря или работе на швартовной турачке обслуживающий персонал должен находиться у маховика привода ленточного тормоза, но в стороне от линии движения якорной цепи или Тросышвартовного троса. Прикасаться к движущимся частям брашпиля (шпиля) запрещается. При постановке судна на якорь или при снятии с якоря в районе брашпиля должны находиться только лица, обслуживающие якорное устройство. Лицу, управляющему работающим брашпилем (шпилем), запрещается покидать пост управления.

Грузоподъемные и буксирные механизмы

Грузоподъемные механизмы служат для выполнения погрузочно-разгрузочных операций при стоянке судна в порту или в открытом море. В зависимости от назначения судовые грузовые подъемные механизмы подразделяются на:

- грузовые;

- шлюпочные,

- буксирные и др.

Грузоподъемные механизмы могут иметь:

- ручной;

- паровой;

- электрический;

- и гидравлический приводы.

Ручной привод используется редко и может применяться в качестве основного у лебедок малой грузоподъемности. К судовым грузоподъемным механизмам относятся лебедки и краны.

Лебедки обслуживают грузовое устройство судна и предназначены для наматывания на барабан (и сматывания с него) троса. Грузовые лебедки, как правило, имеют швартовные турачки.

Буксирные лебедки устанавливаются на морских буксирах и ледоколах и отличаются от грузовых, главным образом, наличием устройства для автоматических выборки и травления буксирного троса, закрепленного на барабане, при изменении нагрузки, что создает постоянное натяжение троса и тем самым предохраняет его от разрыва при буксировке аварийных судов в штормовую погоду.

Шлюпочные лебедки предназначены для подъема спасательных шлюпок. Для подъема небольших шлюпок массой до 510 кг используются шлюпочные лебедки с ручным приводом, более тяжелых – Техническая характеристика паровых траловых лебедоклебедки с паровым и электрическим приводом. Конструкция подъемного механизма шлюпочной лебедки мало отличается от грузовой.

Грузовые краны устанавливаются на крупных морских судах, которые требуют быстрого проведения погрузочно-разгрузочных работ. На судах используются поворотные краны с баллером, обеспечивающим их прочное крепление к палубе. Судовые грузовые краны могут иметь:

- паровой;

- электрический;

- и гидравлический приводы.

Кроме того, каждый кран должен иметь механизм для поворота крана на определенный угол вокруг своей оси.

На судах применяются грузовые краны в основном с электрическим приводом.

В процессе эксплуатации судовые грузовые механизмы периодически подвергаются освидетельствованию Регистром России. Наружный осмотр элементов грузовых механизмов (совместно с грузовым устройством) проводится ежегодно, а полное освидетельствование с разборкой механизмов или отдельных узлов – раз в четыре года.

При ежегодном освидетельствовании грузовых механизмов производится опробование их при полной рабочей нагрузке, во время которого проверяют действие:

- переключающих устройств;

- передаточных механизмов;

- тормозов;

- тросоукладчиков;

- стопорных устройств и концевых выключателей.

При полном освидетельствовании Регистром России грузовые механизмы испытываются под определенной нагрузкой и считаются пригодными к эксплуатации, если в период испытаний и во время освидетельствования не будет выявлено отклонений от характеристик, приведенных в паспортных данных.

Лебедки и краны

Судовые лебедки по своему назначению делятся на грузовые и специального назначения (буксирные, шлюпочные, траповые и т. д.). По своему устройству лебедки специального назначения мало отличаются от грузовых.

По роду приводных двигателей судовые лебедки бывают:

- ручные;

- паровые;

- электрические;

- и гидравлические.

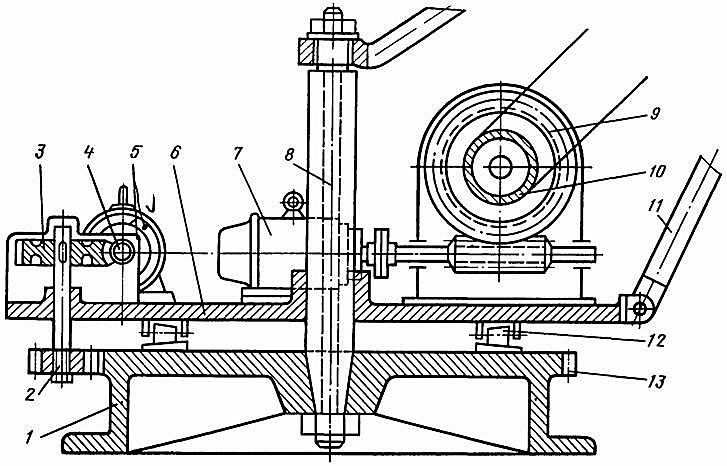

Наибольшее распространение на судах промыслового флота получили электрические грузовые лебедки, одна из которых показана на рис. 10.

Лебедка состоит из грузового вала 12, лежащего в опорных подшипниках, расположенных в стойках 2, Гвозди, нагели и винты для морских деревянных судовзакрепленных болтами на фундаментной раме 1. На обоих концах грузового вала на шпонках неподвижно установлены швартовные турачки 10 и кулачковая полумуфта 14. Грузовой барабан 11, отлитый заодно с диском 13 ленточного тормоза, устанавливается на грузовом валу свободно и приводится во вращение с помощью полумуфты 14, кулачки которой вводятся во впадины на торце ступицы тормозного диска.

Грузовая лебедка приводится в действие от электродвигателя 4, управление которым осуществляется контроллером 3 и автоматическим электромагнитным тормозом. При наличии питания в цепи двигателя электромагнитный тормоз разжимает тормозные колодки, охватывающие диск эластичной муфты 7, а при исчезновении питания – сжимает их, производя торможение. При работе электродвигателя грузовой вал приводится во вращение через зубчатую передачу, расположенную в кожухе и состоящую из малой шестерни 8 и ведомого колеса 9. Ведомое колесо неподвижно (на шпонке) закреплено на грузовом валу лебедки. Во время грузовых операций ленточный тормоз находится в отжатом состоянии. Для экстренного торможения барабана служит педаль 5, сжимающая ленточный тормоз. При проведении работ, не требующих вращения грузового барабана, полумуфту 14 выводят из зацепления, зажимают ленточный тормоз и включает электродвигатель лебедки. В этом случае вращаться будут только швартовные турачки. Нагрузка на брашпиль определяется по амперметру 6.

Читайте также: Буксирные и швартовные устройства буксирных судов

Для буксировки аварийных и несамоходных судов, доков, плотов леса и т. д. на буксирных судах, ледоколах и судах ледокольного типа устанавливаются буксирные лебедки, обеспечивающие буксировку при тихой погоде и при волнении моря.

Буксирные лебедки, установленные на судах, бывают:

- паровые;

- электрические;

- и гидравлические.

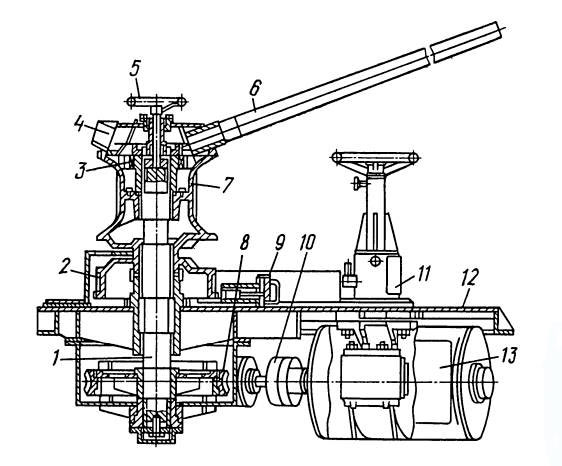

Паровые буксирные лебедки встречаются лишь на морских паровых судах. В основном используются электрические буксирные лебедки. Схема устройства буксирной лебедки с электроприводом дана на рис. 11.

Грузовой вал с барабаном 2 вращается в опорных подшипниках 4. Привод грузового вала осуществляется от электродвигателя 3 через трехступенчатую цилиндрическую прямозубую передачу, расположенную в кожухе, в картер которого заливается масло для смазки шестерен. Электродвигатель соединяется с валом шестерни 18 первой ступени передачи при помощи муфты сцепления 19, смонтированной вместе с центробежным тормозом. Шестерня 18 приводит во вращение зубчатое колесо 1, неподвижно закрепленное на валу, а вместе с ним и шестерню 16 второй ступени передачи. Шестерня 16 через сателлиты 15 вращает зубчатую коронку 14, являющуюся одновременно диском ленточного тормоза 13. Одновременно с зубчатой коронкой вращается шестерня-водило 17, которая через зубчатое колесо 12 вращает грузовой вал буксирной лебедки.

Для равномерного наматывания на барабан буксирного троса в конструкции лебедки предусмотрен тросоукладчик, состоящий из привода 7 с коническими шестернями, двух направляющих 8, нижнего вала 9, каретки тросоукладчика 10 с поводком 11. Включение тросоукладчика осуществляется колесом 5 с кулачковой муфтой, которое может передвигаться по валу 6 в осевом направлении.

Буксировка по спокойному морю может осуществляться при отключенном электродвигателе и зажатом ленточном тормозе. В плохую погоду буксировка производится с включенным электродвигателем, управляемым автоматически или вручную. Ленточный тормоз при этом зажимается с усилием, которое и определяет величину натяжения буксирного троса.

Автоматическое управление буксирной лебедкой осуществляется при помощи взвешивающего устройства с командоаппаратами усилий и пути (с соответствующей электроаппаратурой).

Кинематическая схема взвешивающего устройства приведена на нижней части рис. 11. Основной частью взвешивающего устройства является ленточный тормоз 13 с буферными пружинами 22 и 24, прикрепленными к проушинам тормозной ленты. Величина затяжки ленточного тормоза контролируется по указательной стрелке, которая в процессе буксировки показывает величину натяжения буксирного троса. От левой проушины ленточного тормоза отводится рычаговая передача на командоаппарат усилий 21. Предел задаваемой величины затяжки ленточного тормоза 9-15 т. При автоматическом управлении лебедкой вся система автоматики вводится в действие. Установочной рукояткой 20 командоаппарата усилий задается величина натяжения буксирного троса, при которой произойдет его автоматическое стравливание. Командоаппаратом пути регулируется допускаемая длина стравливаемого троса. Максимальная контролируемая длина его составляет 50 м. Вал командоаппарата пути связан с грузовым валом лебедки.

Во время буксировки электродвигатель лебедки обесточен, заторможен, а ленточный тормоз зажат с определенным усилием. В случае, когда динамическое усилие, действующее на буксирный трос, превысит силу затяжки ленточного тормоза, зубчатая коронка 14 и ленточный тормоз 13 повернутся на определенный угол. Вместе с тормозом через рычажную передачу повернется вал командоаппарата усилий, замкнет контакты и на приводной электродвигатель будет подан слабый пусковой ток силой 1 A. Одновременно с этим электродвигатель растормаживается, но так как развивается очень малый вращающий момент, буксирный трос будет продолжать стравливаются с барабана до заданного предела, пока командоаппарат пути не включит дополнительные контакты. К двигателю поступает ток с рабочими параметрами, двигатель начинает вращаться, и происходит выборка вытравленного участка буксирного троса. После этого командоаппарат пути разомкнет контакты, приводной двигатель обесточится, вал его затормозится и взвешивающее устройство возвратится в исходное положение.

При резком воздействии на буксирный трос усилия в 18-20 т зубчатая коронка вместе с ленточным тормозом повернется на такой угол, при котором сработает конечный выключатель 23 и подаст в электроцепь импульс на электрическое торможение двигателя (при отключенном механическом торможении). При дальнейшем возрастании усилия или при вытравлении буксирного троса более 50 м система автоматического управления лебедкой отключится и сработает предупредительная сигнализация. То же самое происходит при чрезмерном повышении частоты вращения (более 1 800 об/мин) двигателя при стравливании буксирного троса.

На судах вместо грузовых стрел и лебедок часто используются грузовые краны. На рис. 12 приведена упрощенная схема электрического грузового крана без кабины, поста управления и стрелы.

В центре литой фундаментной плиты 1 установлен пустотелый баллер 8, вокруг которого может вращаться поворотная платформа 6. На платформе смонтированы:

- грузовая стрела 11;

- грузовая лебедка;

- механизм поворота и пост управления (на схеме не показан).

Грузовая лебедка имеет электрический приводной двигатель 7, соединяющийся с барабаном 10 через червячную передачу 9. Червяк грузовой лебедки выполнен самотормозящимся, поэтому ленточный тормоз отсутствует. Вал электродвигателя имеет электромагнитный тормоз.

Вращение платформы крана в заданном направлении осуществляется с помощью поворотного механизма, состоящего из реверсивного электродвигателя 5, вращение от которого через червяк 4 и червячное колесо 3 передается цилиндрической шестерне 2, закрепленной на одном вертикальном валу с червячным колесом. При работе электродвигателя 5 шестерня 2, вращаясь, обкатывается вокруг неподвижного зубчатого венца 13 фундаментной плиты и поворачивает платформу в заданном направлении на конических роликах 12. Механизм поворота имеет педальный тормоз.

Управление электродвигателями лебедки и поворотного устройства осуществляется с помощью двух контроллеров, установленных на посту управления. Электропитание к двигателям подводится по кабелю, проходящему внутри пустотелого баллера. Электрические грузовые краны строятся различной грузоподъемности от 1 до 35 т и устанавливаются на верхней палубе судна в диаметральной плоскости (по одному) или по бортам (попарно) у люка обслуживаемого трюма. Краны, расположенные в диаметральной плоскости, позволяют вести грузовые операции на оба борта судна. Грузовые краны обладают рядом преимуществ перед грузовыми устройствами со стрелами и лебедками. Они имеют:

- более высокую производительность;

- постоянную готовность к действию;

- возможность обслуживания двух соседних трюмов одним краном, допускающим поворот платформы на 360° вокруг своей оси.

Кроме того, сокращается число персонала, занятого на погрузочно-разгрузочных работах. К недостаткам грузовых кранов следует отнести:

- большую первоначальную стоимость;

- большую массу и сложность конструкции;

- ограниченную высоту подъема и вылета стрелы;

- большие эксплуатационные и ремонтные расходы, а также требование более высокой квалификации обслуживающего персонала.

Техническая эксплуатация грузовых и буксирных механизмов

Обслуживание лебедок различного назначения и грузовых кранов должно производиться в строгом соответствии с требованиями инструкций заводов-изготовителей и Правил обслуживания судовых вспомогательных механизмов и ухода за ними. При подготовке их к действию необходимо:

- произвести наружный осмотр механизма и его привода;

- убедиться в исправности барабанов, турачек, тросоукладчиков, направляющих роликов, тормозов, фрикционных и предохранительных муфт;

- и проверить действие рычагов управления.

Все детали грузовых механизмов и все устройство в целом должны удовлетворять техническим требованиям Правил Регистра России и другим нормативным документам.

Перед пробным пуском грузовой лебедки или крана на холостом ходу следует убедиться:

- в исправности тормозных устройств;

- правильном положении рычагов управления;

- правильном расположении троса на барабане и шкивах блоков.

Во время пробного пуска грузового крана проверяют его работу на подъем, спуск, изменение вылета стрелы и поворота крана в обе стороны без груза, срабатывание конечных выключателей.

Перед началом грузовых операций старший и второй помощники капитана и механик, в ведении которого находятся грузовые механизмы, должны произвести проверку готовности грузовых средств к безопасной работе. Если при осмотре будут обнаружены неисправности:

- в работе тормозного устройства;

- трещины в рамах, станинах и шестернях;

- неисправности, которые могут вызвать падение груза и т. д.;

выполнение работ на этих грузовых механизмах должно быть запрещено.

К управлению грузовыми лебедками и кранами допускаются лица:

- прошедшие инструктаж по технике безопасности;

- изучившие устройство механизма и правила его обслуживания;

- сдавшие технический минимум;

- и имеющие соответствующее удостоверение.

Во время работы лебедок и кранов вахтенный моторист (машинист) не менее двух раз за вахту (через 4 ч) должен производить осмотр механизмов и их смазку.

Частота вращения барабана лебедки (крана) с электроприводом регулируется плавным поворотом рукоятки контроллера. При осуществлении реверса рукоятка контроллера вначале устанавливается в нулевое положение и после остановки механизма плавно переводится в другую сторону. Подъем и опускание груза производится с помощью приводного двигателя. При этом необходимо следить за тем, чтобы масса поднимаемых грузов не превышала допустимой рабочей нагрузки.

Если при поднятии груза внезапно прекратилась подача питания на электродвигатель лебедки (крана), необходимо опустить груз на палубу на электротормозе, растормаживая его вручную. В случае неисправности электротормоза груз следует опустить с помощью ленточного тормоза.

При обслуживании грузовых кранов подъем груза и изменение вылета стрелы должны производиться в пределах, не допускающих срабатывания конечных выключателей. По окончании грузовых работ:

- лебедки (краны) останавливаются;

- снимается питание с приводного двигателя;

- муфты сцепления устанавливаются в нейтральное положение;

- а ленточный тормоз ослабляется.

Кроме того, корпус крана и стрелы фиксируется в определенном положении.

Буксирные лебедки могут управляться автоматически или вручную. Во втором случае необходимо предварительно отключить командоаппараты усилий и пути и обесточить цепь автоматического управления. Пуск и управление электродвигателем буксирной лебедки производится рукояткой контроллера вручную.

При частом переводе рукоятки из одного крайнего положения в другое необходимо задерживать ее в положении «Стоп» на 5-10 с для смягчения динамических нагрузок в тросе.

Во время перехода с ручного управления на автоматическое следует предварительно настроить командоаппараты пути и усилий на заданную величину натяжения и длину вытравливаемого буксирного троса. Затем нужно подать питание на цепь управления, а рукоятку контроллера перевести в положение автоматического управления. Одновременно необходимо ввести в действие световую и звуковую сигнализацию, которая облегчает наблюдение за работой буксирной лебедки в автоматическом режиме.