Насосы являются неотъемлемой частью любого современного судна, обеспечивая циркуляцию жидкостей для самых разнообразных нужд – от охлаждения двигателей и балластировки до противопожарных систем и бытового водоснабжения. Существуют разнообразные типы лопастных насосов, но центробежные насосы занимают центральное место благодаря своей надёжности, эффективности и универсальности. Они представляют собой истинное сердце гидравлических систем на судне, обеспечивая бесперебойную работу критически важных процессов.

- Принцип действия и классификация центробежных насосов

- Преобразование динамического напора в статический, способы уравновешивания осевой силы и явление кавитации в центробежных насосах

- Уравнение Эйлера. Формы рабочих лопаток. КПД центробежных насосов и их расчет

- Конструкции центробежных насосов

- Вихревые насосы

- Осевые насосы

В этом материале мы подробно рассмотрим, как работают лопастные насосы на судне, углубимся в различные виды лопастных насосов для морских судов и детально изучим принцип действия лопастного насоса в судовых системах.

Лопастными называют насосы, в которых движение перекачиваемой жидкости осуществляется в результате вращения лопастей. В зависимости от характера движения жидкости в насосе различают следующие основные типы Лопастные насосы и их эксплуатация на суднелопастных насосов:

- центробежные (поток жидкости перемещается от центра к периферии в радиальном направлении);

- вихревые (поток жидкости перемещается по кольцевой периферии вихреобразно);

- осевые, или пропеллерные (поток жидкости перемещается вдоль оси насоса).

Принцип действия и классификация центробежных насосов

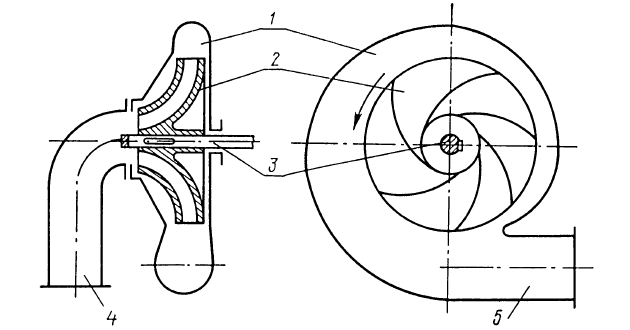

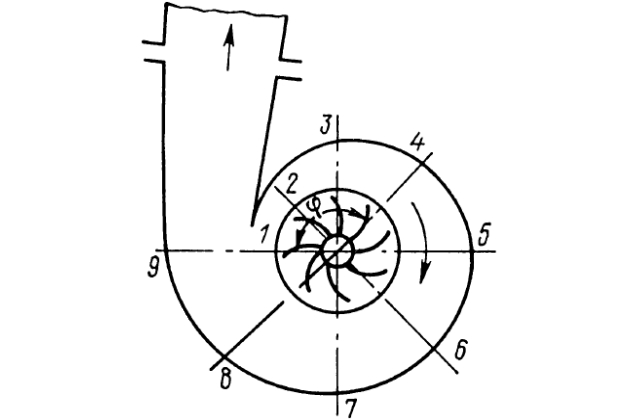

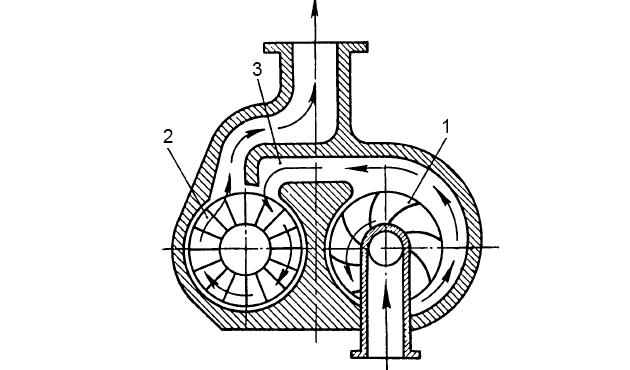

Схема центробежного насоса показана на рис. 1.

Насос имеет корпус 1 спиралевидной формы и ротор, состоящий из рабочего колеса 2 с лопастями; оно жестко крепится на валу 3. К корпусу примыкают два патрубка:

- всасывающий 4;

- и нагнетательный 5.

Рассмотрим принцип действия центробежных насосов. При вращении рабочего колеса жидкости сообщается вращательное и радиально-поступательное движение от центра к периферии вследствие действия центробежных сил. При этом в центре насоса создается разрежение, благодаря чему обеспечивается непрерывное поступление жидкости через всасывающий патрубок к центру насоса. Жидкость, пройдя по лопастям насоса, отбрасывается с рабочего колеса в направляющий аппарат, представляющий собой спиральный расширяющийся канал. Здесь часть кинетической энергии, сообщенная жидкости в колесе, преобразуется в гидродинамическое давление. Под воздействием последнего, жидкость через нагнетательный патрубок отводится в Судовые системы и трубопроводысоответствующий трубопровод. Таким образом, энергия, сообщаемая жидкости на рабочем колесе, зависит от центробежной силы, которая для единицы массы при вращательном движении равна:

где:

- r – радиус колеса;

- ω – угловая скорость колеса.

Напор H и производительность Q изменяются в центробежном насосе одновременно при увеличении радиуса или частоты вращения. При этом повышаются окружные скорости лопастей u = rω. Их возрастание ограничивается условиями прочности материала колес. Предельные значения окружных скоростей:

- для чугунных колес (литье) u ⩽ 40 м/с;

- для стальных u = 300-500 м/с;

- для бронзовых u < 80 м/с.

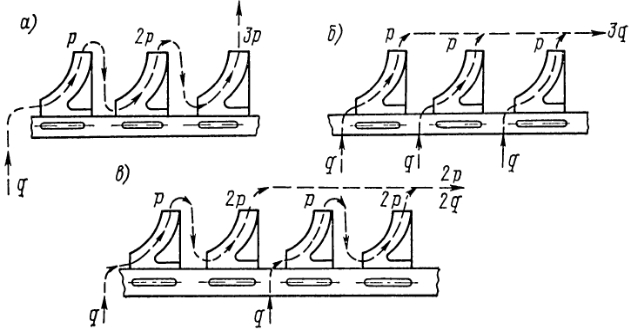

Указанные ограничения определяют сравнительно небольшие напоры, создаваемые в центробежных насосах. Для получения более высоких напоров применяют многоступенчатые насосы, в которых несколько рабочих колес установлено на одном валу в общем корпусе и поток жидкости проходит последовательно через все колеса (рис. 2, а).

а – последовательное; б – параллельное; в – смешанное

Напор, создаваемый при таком соединении колес, равен сумме напоров отдельных ступеней – колес. При этом производительность сохраняется постоянной, т. е. равной подаче одноступенчатого колеса.

Если необходимо увеличить производительность, сохранив постоянство напора, колеса соединяют параллельно (рис. 2, б). Такие судовые насосы называют многопроточными. При параллельно-последовательном соединении колес получаются насосы смешанного типа (рис. 2, в).

У всех многоступенчатых насосов скорости жидкости меньше, чем у одноступенчатых, при одинаковых параметрах, поэтому их КПД выше вследствие снижения гидравлических потерь.

Классификация Грузовые насосы газовозов – работа с погружными и центробежными насосамицентробежных насосов на судах может осуществляться по различным признакам:

- По расположению вала – на горизонтальные и вертикальные.

- По напору (давлению) – на низконапорные, развивающие давление до 0,5 МПа (до 5 кгс/см2); средненапорные – от 0,5 до 5,0 МПа (от 5 до 50 кгс/см2) и высоконапорные – свыше 5,0 МПа (50 кгс/см2).

- По способу привода – на электронасосы и турбонасосы.

- По производительности – на насосы малой (до 20 м3/ч), средней (20-60 м3/ч) и большой (более 60 м3/ч) производительности.

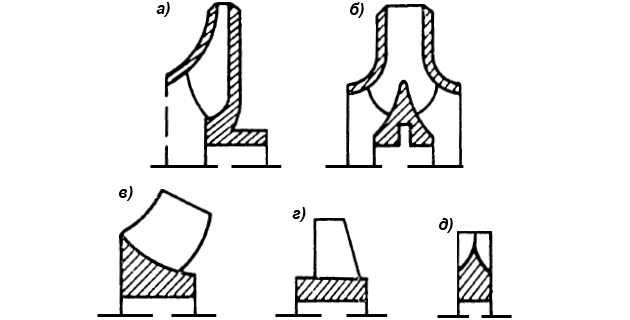

Центробежные насосы имеют различные типы колес (рис. 3, а и б), обеспечивающие подвод жидкости осевой, а выход радиальный.

Полуосевые насосы имеют колеса (рис. 3, в), обеспечивающие осевой подвод жидкости, а выход – по диагонали. В осевых насосах подвод и отвод жидкости осуществляются по оси насоса, что обеспечивается колесом, изображенным на рис. 3, г.

На рис. 3, д показано колесо вихревого насоса с лопатками на периферии, что позволяет создать напор путем многократной рециркуляции жидкости через межлопастные каналы насоса. Таким образом, насосы могут различаться:

- По способу подвода жидкости к колесу – с односторонним подводом жидкости (см. рис. 3, а) и двусторонним (см. рис. 3, б).

- По соединению проточных частей – одноступенчатые, многоступенчатые (проточные части нескольких колес соединены последовательно), многопоточные (проточные части нескольких колес соединены параллельно), многопоточно-многоступенчатые (проточные части нескольких колес соединены параллельно-последовательно).

- По роду перекачиваемой жидкости – нефтеперекачивающие, перекачивающие минеральные масла, водоперекачивающие, перекачивающие кислоты и щелочи и перекачивающие жидкость с механическими частичками, находящимися во взвешенном состоянии.

- По всасывающей способности – самовсасывающие, снабженные приспособлением для самовсасывания, и несамовсасывающие, нуждающиеся перед пуском в заливке их жидкостью.

- По конструкции корпуса – однокорпусные, имеющие корпус с одним разъемом в горизонтальной плоскости, которая проходит через ось вала насоса; секционные, у которых корпус состоит из отдельных секций, имеющих разъем не только в горизонтальной, но также и в вертикальной плоскости.

- По быстроходности, характеризуемой коэффициентом быстроходности ns. Коэффициентом быстроходности называется частота вращения колеса модельного насоса, который, будучи геометрически подобен оригиналу, создает напор в 1 м при производительности 75 л/с и потребляет мощность в 1 л. с. при наивысшем КПД:

где:

- n – частота вращения колеса, об/мин;

- Qс – производительность насоса, м3/с;

- H – напор, создаваемый насосом, м вод. ст.

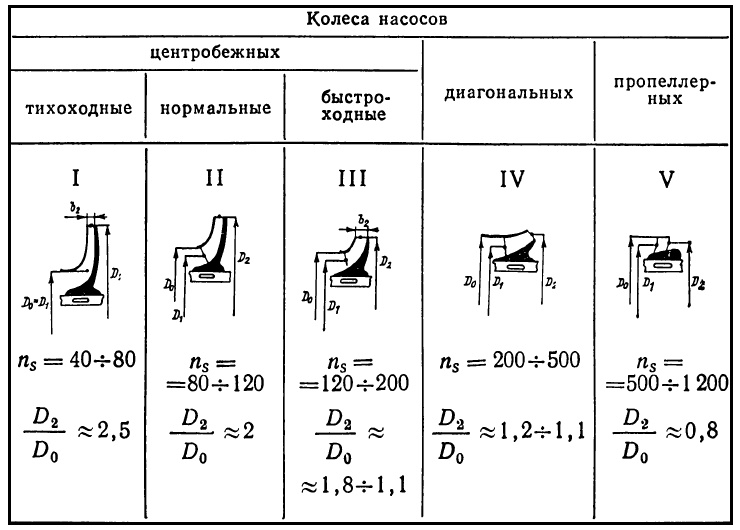

В зависимости от коэффициента быстроходности различают насосы:

- тихоходные,

- нормальные,

- и быстроходные.

Как видно из рис. 4, коэффициент быстроходности влияет на форму рабочего колеса.

Так, при значениях ns > 200 форма колеса значительно отличается от формы колеса, в котором повышенное давление жидкости создается в основном за счет действия центробежных сил. Значения коэффициента быстроходности ns = 200-500 свойственны диагональным насосам, а еще большие его значения – осевым, или пропеллерным насосам.

При расчете формы колеса центробежного и осевого насосов по коэффициенту быстроходности ns выбирают наиболее рациональные размеры колеса, которые при заданных напоре, производительности и частоте вращения обеспечивают наиболее высокое значение КПД. Максимальное значение КПД 90 % было достигнуто для быстроходных насосов при ns = 140.

Преобразование динамического напора в статический, способы уравновешивания осевой силы и явление кавитации в центробежных насосах

Колесо центробежного насоса при вращении сообщает перекачиваемой жидкости повышенную скорость (не менее 5-6 м/с), с которой она не может быть подана в нагнетательный трубопровод. Наряду со скоростным, или динамическим, напором насос также создает статический напор (давление жидкости).

Для преобразования динамического напора (скорости) в статический необходимы специальные устройства, которые уменьшают скорость до допустимых пределов. Это спиральные отводные каналы (улитки), направляющие лопаточные аппараты и безлопаточные кольца. Такие устройства работают по принципу, выраженному формулой «Основы гидравлики и насосы судовых системУравнение неразрывности» постоянства расхода вдоль потока в расширяющихся сечениях. Уменьшение скорости движущейся жидкости приводит к увеличению ее давления.

На рис. 5 показан спиральный отводной канал, в который попадает жидкость с рабочих колес центробежного насоса.

Наименьшее поперечное сечение канала – в начале выхода потока жидкости из центробежного насоса (язык); наибольшее поперечное сечение канала – у его окончания, при переходе в диффузор, или в месте соединения с нагнетательным трубопроводом. Сечения спиральных отводных каналов нарастают постепенно, а сама спираль практически имеет форму спирали Архимеда.

Спиральные отводные каналы применяют в одноступенчатых насосах, развивающих низкий и умеренный напоры. В одноступенчатых насосах с большими напорами чаще применяют направляющие лопаточные аппараты, которые обеспечивают более высокий КПД, чем каналы, и устраняют возможность возникновения и действия на ротор боковых усилий. Для многоступенчатых насосов используют и спиральные отводные каналы, и направляющие лопаточные аппараты.

Рекомендуется к прочтению: Насосы вытеснения и основные принципы действия на судне

Уравновешивание осевой силы в центробежных насосах необходимо для предотвращения сдвига вала насоса и сидящих на нем рабочих колес. Осевая сила возникает при одностороннем подводе жидкости в одноступенчатых насосах, а также вследствие неодинаковой нагрузки и реакции воды на внешние стороны рабочих колес многоступенчатых насосов.

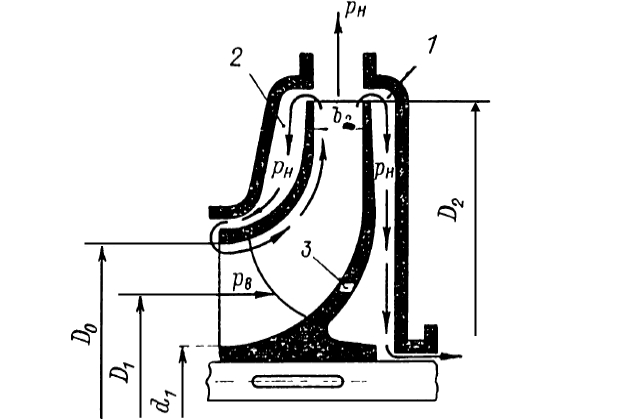

Чтобы проиллюстрировать способы уравновешивания осевой силы в судовых центробежных насосах, рассмотрим рис. 6.

На рисунке обозначены:

- pв – давление во всасывающем трубопроводе, т. е. давление всасывания центробежного насоса;

- pн – давление нагнетания, распространяющееся также в зазоры 1, 2 между рабочим колесом и корпусом насоса.

Давление нагнетания в зазоре 1 по мере приближения к валу под влиянием центробежной силы несколько уменьшается. Однако можно принять давление в зазоре 1 одинаковым. Для поддержания постоянной разности давлений pн и pв в работающем центробежном насосе необходимо, чтобы жидкость протекала через щели и неплотности уплотняющих колец из пространства нагнетания рабочего колеса в пространство всасывания. Та же разность давлений pн и pв вызывает сдвиг колеса и вала справа налево. Осевое давление для насоса, изображенного на рисунке, будет равно разности давлений по обе стороны рабочего колеса, т. е.:

Следовательно, осевая сила тем больше, чем больше разность давлений pн – pв и чем больше входное сечение, а вместе с этим и количество воды, подаваемой насосом.

В действительности осевое давление, которое нужно принимать во внимание, будет меньше полученного на величину силы активного действия среды:

где:

- m – масса жидкости;

- c0 – скорость жидкости в колесе;

- G – вес жидкости;

- Qс – производительность насоса.

Под действием этой силы направление движения жидкости меняется с осевого на радиальное. Для устранения возникающих сил осевого сдвига полости насоса с повышенным и пониженным давлениями соединяют. Для этого в колесе насоса делают небольшое отверстие 3 (см. рис. 6).

Кроме осевого усилия при работе центробежных насосов иногда возникает явление, называемое кавитацией.

Что такое кавитация?

Кавитация – это явление, при котором давление жидкости внутри насоса падает ниже давления испарения перекачиваемой жидкости при текущей температуре. Из-за этого жидкость как бы закипает, образуя пузырьки, заполненные паром, газами и воздухом, выделившимися из жидкости.

Пузыри парогазовоздушной смеси попадают вместе с потоком жидкости в область высоких давлений нагнетания, где происходит мгновенная конденсация пара. Окружающая жидкость устремляется в образовавшиеся пустоты, вызывая:

- сильные гидравлические удары;

- шум;

- вибрацию;

- снижение производительности и КПД насоса.

Удары жидкости о металлические поверхности рабочих дисков, лопастей и корпуса насоса приводят к эрозии материала, т. е. к его механическому разрушению, и кавитационной коррозии или интенсивному химическому разрушению металла. Коррозия возникает вследствие образования микроскопических трещин, в которые проникают выделившиеся из жидкости пузырьки воздуха и газов. Таким образом, кавитационный износ является результатом совместного действия Особенности коррозии в морской и пресной водеэрозии и коррозии.

Возникновению кавитации также способствует наличие острых кромок, шероховатости стенок, резкие повороты и другие места с повышенными гидравлическими сопротивлениями.

Кавитация в центробежных насосах может быть:

- местной,

- и общей.

Местная кавитация возникает только на границах потока с незначительным распространением в глубину. При этом разрыва всего потока не происходит, хотя производительность насоса и снижается. При общей кавитации образовавшиеся завихрения полностью заполняют все сечения потока. Происходит разрыв потока и прекращение всасывания.

Возникновение кавитации можно предотвратить следующими способами:

- понижением высоты всасывания;

- уменьшением температуры перекачиваемой жидкости;

- устранением подсоса воздуха при всасывании;

- снижением числа и величины гидравлических сопротивлений на всасывании;

- снижением быстроходности насоса;

- повышением чистоты обработки поверхностей насоса, соприкасающихся с потоком жидкости, и устранением резких переходов и острых углов на его пути.

Кавитационному разрушению особенно подвержены чугун и углеродистая сталь, более стойки оловянистые бронзы и нержавеющие стали. Повышение кавитационной стойкости достигается путем облицовки поверхностей насоса пластмассами и поверхностного уплотнения металла.

Уравнение Эйлера. Формы рабочих лопаток. КПД центробежных насосов и их расчет

Жидкость, перекачиваемая под действием центробежной силы насосом, при прохождении через межлопаточные пространства (каналы) рабочего колеса приобретает как потенциальную, так и кинетическую энергию.

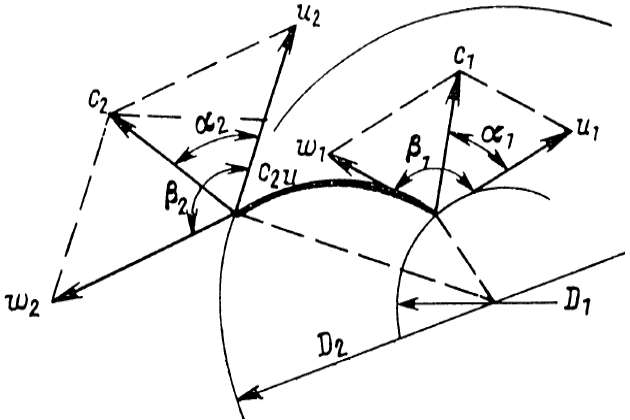

На рис. 7 изображена схема изменения направления скоростей на рабочем колесе при входе жидкости на рабочую лопатку и выходе с нее.

u1 и u2 – окружная (переносная) скорость жидкости соответственно при ее входе на рабочие лопатки и выходе с них, м/с;w1 и w2 – относительная скорость соответственно при входе жидкости на лопатки колеса и выходе с них, м/с; c1 и c2 – абсолютная скорость соответственно при входе жидкости на лопатки колеса и выходе с них, м/с; α1 и α2 – углы между направлениями абсолютной и окружной скоростей; β1 и β2 – углы между направлениями относительной и окружной скоростей

Энергия в потоке жидкости увеличивается в результате силового воздействия лопаток колеса на жидкость и соответствующего расхода энергии двигателя, приводящего насос в действие. Напор, развиваемый насосом, может характеризовать удельную энергию, т. е. энергию, приобретенную единицей массы жидкости.

Эйлер вывел уравнение для определения теоретического напора при следующих допущениях:

а) перекачиваемая жидкость является идеальной жидкостью, при протекании которой через проточную часть насоса исключаются гидравлические сопротивления;

б) рассматриваемый насос имеет бесконечно большое число лопаток, благодаря чему все частицы жидкости движутся внутри колеса по одинаковым траекториям, имеющим очертания лопаток.

Бесконечное число лопаток дает бесконечно узкий канал для прохода жидкости и обеспечивает ламинарный характер течения жидкости, что упрощает построение векторной диаграммы на выходе. Считаем, что за одну секунду через колесо протекает масса жидкости m. При входе на лопаточное колесо частица жидкости получает окружную скорость u1, направленную по касательной к окружности входных кромок и равную:

где:

- ω – угловая скорость колеса насоса (по часовой стрелке);

- D1 – диаметр внутренней окружности колеса.

Кроме того, жидкость получает также и относительную скорость w1, которая направлена по касательной к контуру лопатки от положения входа.

Абсолютная скорость c1 может быть найдена путем построения параллелограмма, сторонами которого являются векторы скорости u1 и w1. После того, как частица жидкости совершила путь вдоль лопаток колеса, при выходе она будет иметь окружную скорость u2, направленную по касательной к наружному контуру колеса, и относительную w2, направленную по касательной к контуру лопатки. Построив параллелограмм, можно найти абсолютную скорость выхода c2. Напор Ht∞ t – идеальная жидкость; ∞ – бесконечно большое число лопаток.x определяется на основании закона, известного из теоретической механики, по которому приращение момента количества движения материальной системы относительно данной оси за некоторый промежуток времени равно моменту импульса всех внешних сил за тот же промежуток времени (например, за одну секунду).

Количество Основные положения гидравлики и движение жидкости по трубопроводам суднадвижения массы жидкости при входе равно произведению массы на скорость, т. е. F1 = mc1, а при выходе F2 = mc2. Момент количества движения массы жидкости при входе равен:

момент количества движения массы жидкости при выходе:

Момент импульса внешних сил равен разности моментов количества движения, т. е.:

Для упрощения обе части уравнения умножим на угловую скорость и разделим на массу m, а левую часть разделим и умножим на ускорение свободного падения g:

Известно, что мощность:

Если мощность выразить через теоретический напор, то она равна:

откуда:

Заменяя в формуле 7 произведение Mω на N, и помня, что:

и

получаем:

С учетом формулы 10 теоретический напор определится из выражения:

Полный теоретический напор равен сумме статического и динамического напоров, т. е.:

Это очевидно из другого уравнения Эйлера, полученного через уравнения Бернулли:

Первый многочлен, заключенный в скобки, является статическим напором, второй – динамическим. Так как проекция абсолютной скорости на направление окружной скорости u2 представляет собой тангенциальную составляющую абсолютной выходной скорости c2, которая может быть обозначена через c2u, то:

Ввиду того, что у большинства центробежных насосов отсутствуют направляющие аппараты, при входе жидкости на лопатки, во избежание больших гидравлических потерь от ударов жидкости о лопатки, принято выбирать угол α1 = 90°. Но cos 90° = 0, следовательно:

Таким образом, получаем основное уравнение центробежного насоса, или уравнение Эйлера для расчета центробежных насосов на судне:

Основные уравнения для получения теоретического напора Ht в центробежном насосе были получены при условии, что траектория каждой частицы жидкости, движущейся по рабочему колесу, совпадает с профилем лопатки. Это было бы возможно лишь в том случае, когда каждая элементарная струйка направлялась бы двумя бесконечно тонкими лопатками, которых потребовалось бы бесконечно большое количество.

Читайте также: Насосы грузовых систем газовозов

В действительном насосе число лопаток ограничено, и они имеют определенную толщину. Это приводит к искажению треугольников скоростей, пересечению струек жидкости и образованию различных завихрений. Затраты на эти потери энергии снижают создаваемый напор на величину коэффициента:

где:

- коэффициент ψ зависит от степени обработки проточной части и угла β2 и находится по соотношению ψ = (0,55-0,65) + 0,6 sin β2 ≈ 0,8-1,3;

- z – число лопаток судового насоса; z = 6-9.

Для получения действительного напора необходимо учитывать также потери на преодоление гидравлических сопротивлений в насосе. Тогда формула 14 может быть преобразована в формулу действительного напора:

Для центробежных насосов различают следующие КПД:

- объемный, или коэффициент подачи,

- гидравлический,

- индикаторный,

- механический.

Объемный КПД центробежного насоса ηо – это отношение производительности насоса Q к количеству жидкости, протекающей через его проточную часть Q′, за то же время:

Объемным КПД в центробежных насосах учитываются утечки жидкости между колесом и корпусом, а также через сальники (не вся жидкость, проходящая через проточную часть насоса, поступает в нагнетательный трубопровод). Обычно принимают ηо = 0,87-0,92.

Гидравлический КПД центробежного насоса ηг – это отношение действительного полного напора H к теоретическому Ht : ηг = H/Ht. Он учитывает потери на преодоление сил вязкости вихреобразования и гидравлических ударов и составляет ηг = 0,7-0,8.

Индикаторным КПД центробежного насоса ηi по аналогии с Судовые поршневые насосы – параметры и конструктивные особенностипоршневыми насосами называют отношение полезной мощности, используемой насосом, γQH к мощности, приложенной к насосу, γQ′H′ без учета механических потерь:

Индикаторный КПД учитывает потери объемного и гидравлического КПД и равен ηi = 0,6-0,8.

Механический КПД центробежного насоса ηм учитывает трение внешних сторон дисков о жидкость и другие механические потери; ηм = 0,75-0,90.

Полный КПД центробежного насоса – это отношение мощности, передаваемой лопаточным колесом потоку жидкости, к мощности, приложенной к валу насоса. Он учитывает все КПД ηн = ηiηм = ηоηгηм; ηн = 0,46-0,79.

Существуют различные способы регулирования производительности центробежных насосов, применяемые в зависимости от их конструктивного выполнения и возможности изменения частоты вращения двигателя, приводящего в действие насос. Принципиально различается как количественное, так и качественное регулирование производительности центробежных насосов.

Количественное регулирование применяется для насосов, имеющих приводной двигатель, который работает с постоянной частотой вращения, и осуществляется следующими способами:

а) изменением открытия задвижки, установленной на нагнетательном трубопроводе;

б) изменением открытия задвижки, установленной на всасывающем трубопроводе;

в) отводом жидкости из нагнетательного трубопровода во всасывающий.

Качественное регулирование предусматривает изменение мощности приводного двигателя путем изменения его частоты вращения.

Конструкции центробежных насосов

Центробежный насос состоит из рабочего колеса, помещенного внутри улиткообразного корпуса, подводящего и отводящего патрубков, вала, уплотнений и спускных отверстий, закрытых пробками. Некоторые центробежные насосы имеют дополнительное вакуумное устройство, позволяющее приводить насос в действие без предварительного заливания жидкости.

Центробежные насосы с электрическим приводом для перекачивания Системы охлаждения пресной и забортной водой на морских судахморской и пресной воды температурой до 85 °С в общесудовых системах, рассола, в системах рефрижераторных установок и дизельного топлива вязкостью до 35 сСт изготовляют в соответствии с ГОСТ 7958-68 следующих типов:

- насос центробежный горизонтальный несамовсасывающий (НЦГ);

- насос центробежный горизонтальный самовсасывающий (НЦГС);

- насос центробежный вертикальный несамовсасывающий (НЦВ);

- насос центробежный вертикальный самовсасывающий (НЦВС).

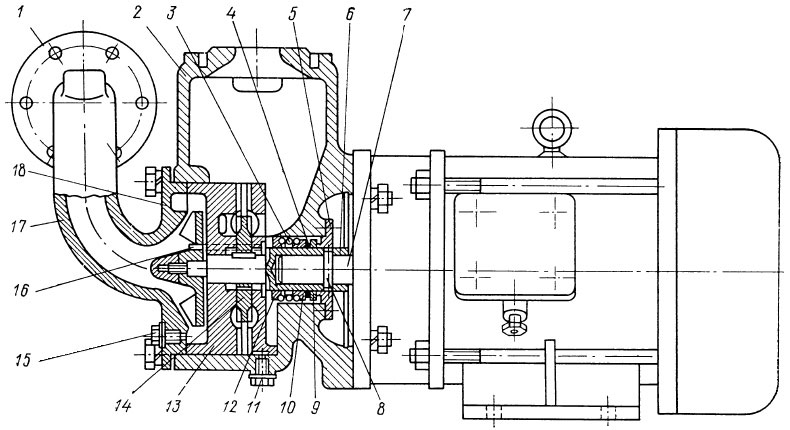

На рис. 8 представлен общий вид электронасоса типа НЦВ.

Насосы этого типа широко применяются на судах в качестве пожарных.

Электронасос типа НЦВ состоит из:

- электродвигателя постоянного или переменного тока 1;

- сварного фонаря 2;

- и опор для бокового, среднего или нижнего крепления.

Гидравлическая часть состоит из:

- корпуса 5;

- рабочего колеса 7;

- верхнего 6 и нижнего 10 уплотняющих колец;

- сальника с мягкой набивкой 4.

В средней части сальника помещено резиновое кольцо гидравлического затвора, к которому подводится вода из напорной полости корпуса насоса по трубопроводу 14.

Рабочее колесо 7 надето на удлиненный конец вала электродвигателя и крепится шпонкой 15 и гайкой 8. Колесо разгружено от осевых усилий, так как благодаря специальным отверстиям в ступице давление воды уравнивается по обе стороны колеса.

Вал электронасоса вращается против часовой стрелки, если смотреть со стороны электропривода. Удлиненный конец вала защищен от износа съемной втулкой, закрепленной на валу шпонкой 15. Подвод воды к рабочему колесу – осевой снизу, отвод воды из корпуса насоса – боковой. К нижней части корпуса насоса крепится всасывающий патрубок 9, снимаемый с помощью отжимных болтов 11, а к напорной полости в корпусе – напорный патрубок, имеющий форму расширяющегося конуса, что обеспечивает снижение скорости перекачиваемой воды.

Просачивающаяся через уплотнения вода отводится из фонаря дренажной трубкой 13. Нормальной считается Фильтрация и фильтрационные установки очистки топлива на судахфильтрация от 1 до 12 л воды в час. При поступлении большего количества воды набивка поджимается с помощью нажимной крышки 3. Затяжку сальника следует производить только во время работы насоса.

Чтобы избежать нагрева воды в напорной полости насоса, работающего длительное время при нулевом расходе, предусмотрен кран нулевого расхода 12 с трубкой для отвода воды в трюм или за борт в количестве до 1 м3/ч. На напорном и всасывающем патрубках имеются бобышки с резьбой для присоединения манометра и мановакуумметра.

Корпус, рабочее колесо, уплотнительные кольца и другие элементы гидравлической части насоса, омываемые забортной водой, изготовлены из коррозионно-стойкой бронзы.

Перед пуском насоса необходимо заполнить полость рабочего колеса водой, так как насосы типа НЦВ несамовсасывающие. На судах насосы устанавливают ниже действующей ватерлинии. Пуск осуществляется при закрытой задвижке на напорной магистрали. Ею же регулируется подача воды в магистраль во время работы насоса.

Вихревые насосы

Вихревые насосы, являясь разновидностью лопастных насосов, находят все более широкое применение при значениях коэффициента быстроходности ns < 40. По простоте конструкции, стоимости изготовления, габаритам и массе вихревые насосы имеют неоспоримые преимущества не только перед поршневыми, но и перед центробежными насосами, особенно если учесть, что для значений ns < 40 центробежные насосы не могут быть удовлетворительно сконструированы (необходимо иметь большое число ступеней и колес). Производительность современных вихревых насосов составляет 0,15-100 м3/ч, но наиболее рациональна с точки зрения экономичности производительность 0,4-35 м3/ч. Напор, развиваемый насосом, может достигать 5,5 МПа, наиболее применим напор до 2 МПа. На судах эти насосы используются в качестве питательных для вспомогательных и утилизационных парогенераторов, а также вакуум-насосов. На рис. 9 показана схема устройства вихревого насоса.

Рассмотрим принцип работы вихревых насосов. В отличие от центробежного, в вихревом насосе лопастное колесо представляет собой диск с лопастями на периферии, которые выполнены фрезеровкой или отливкой. Лопасти направлены вдоль радиуса и параллельно оси колеса (на нижней полуокружности рис. 9, а) или наклонно к оси (на верхней полуокружности рис. 9, а). Они создают канал во всю ширину колеса (рис. 9, б) или при наличии средней перегородки – двусторонний канал (рис. 9, в). При вращении лопастного колеса 1 против часовой стрелки, как указано на рисунке, жидкость поступает во всасывающий патрубок 2 и затем по кольцевому каналу 5 – к нагнетательному патрубку 3.

Действие лопастного колеса заключается в том, что межлопастные каналы многократно сообщают импульсы энергии одной и той же частичке жидкости на пути ее перемещения от всасывающего патрубка к нагнетательному. Вихревой насос представляет собой как бы многоступенчатый центробежный насос, так как частички жидкости при движении от всасывающего патрубка к нагнетательному рециркулируют, много раз попадая из кольцевой полости в межлопастное пространство и вновь в кольцевую полость, в результате чего увеличивается напор перекачиваемой жидкости.

Предлагается к прочтению: Топливные насосы золотникового типа

Движение жидкости в вихревом насосе показано на рис. 9, в. Центробежная сила действует на жидкость, частицы которой под действием этой силы переходят из положения А в положение В и D и выбрасываются в кольцевую полость корпуса. Частицы жидкости вместе с колесом участвуют в окружном движении по направлению вращения колеса, относительном движении вдоль поверхности межлопастного пространства и абсолютном движении. Результативная скорость частичек жидкости определяется направлением абсолютной скорости c, полученной геометрическим сложением относительной w и окружной u скоростей. В результате жидкость движется по спирали. Кольцевая полость вокруг лопастей в вихревом насосе прерывается перегородкой 4, в которой лопасти проходят с минимальным зазором, что обеспечивает равномерный напор, развиваемый насосом.

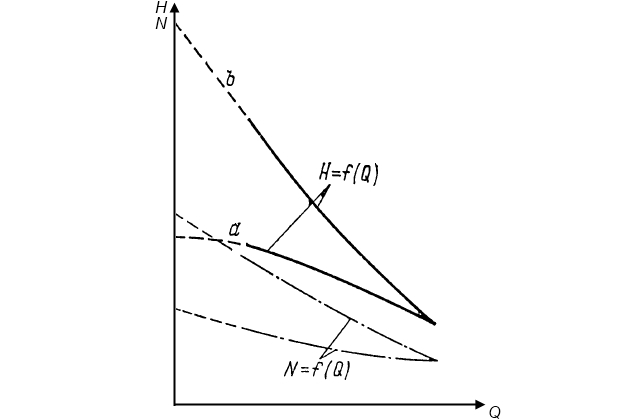

На рис. 10 представлены характеристики вихревых насосов с различными конструкциями лопастных колес.

Если кривая a представляет характеристику, близкую к характеристике центробежных насосов, то кривая b дает характеристику более крутую, резко отличающуюся от характеристик центробежных насосов, и приближающуюся к характеристике объемного (поршневого) или Ротационные насосы – типы и особенности работы на суднеротационного насоса. Вихревые насосы можно использовать при меняющихся напорах и заменять ими поршневые.

Как видно из рисунка, с повышением производительности мощность, затрачиваемая вихревым насосом, уменьшается. Немаловажным является сохранение насосом воздушной производительности, равной примерно 10 % его жидкостной производительности. Как указывалось выше, вихревые насосы применяют в качестве вакуумных, так как их способность к самовсасыванию достигает 0,04-0,06 МПа (4-6 м вод. ст.).

Основными недостатками вихревых насосов являются их относительно низкий КПД, равный обычно 30-40 % (изредка 50 %), и небольшая высота всасывания по сравнению с центробежными насосами. Последнее объясняется тормозящим действием вихревых токов жидкости, создаваемых вращающимся колесом в районе всасывания, в связи с чем, требуется повысить давление жидкости при ее входе во всасывающий патрубок насоса. Целесообразно соединение вихревого насоса с центробежным при расположении их лопастных колес на общем валу, что в значительной степени уменьшает недостатки каждого из этих насосов.

На рис. 11 показана схема центробежно-вихревого насоса.

1 – центробежное колесо; 2 – вихревое колесо; 3 – соединительный канал

Такой насос обеспечивает отсасывание воздуха и подъем жидкости для работы центробежного насоса. Кроме того, при установившемся режиме работы благодаря особенностям центробежного насоса улучшается всасывание и повышается КПД установки.

На рис. 12 изображен конструктивный чертеж центробежно-вихревого насоса ЭСН-1/1, представляющего собой агрегат, в котором объединены в одно целое горизонтальный двухступенчатый центробежно-вихревой насос и электродвигатель.

Присоединительный фланец 1 и патрубок 17 отлиты за одно целое с крышкой 18 и соединены с корпусом насоса 2 шпильками. Первая ступень насоса выполнена в виде колеса центробежного насоса с обтекателем, вторая ступень – в виде колеса вихревого насоса 14, помещенного в рабочую камеру, образованную из двух вставок 13. Так как насос предназначен для подачи пресной и соленой воды, его корпус 2 и вставки 13 выполнены из бронзы. Положение вставок фиксируется цилиндрическим штифтом 16. Оба лопастных колеса насажены на удлинитель 6 вала электродвигателя 7, выполненный из нержавеющей стали и закрепленный штифтом, проходящим через отверстие 8. На удлинителе вала имеется канавка для стального кольца 12, которое закрепляет пружину сальникового уплотнения. Сальниковое уплотнение состоит из подпятника 5 из нержавеющей стали и пяты 9 из свинцовистой бронзы, торцевое трение которых создает необходимое уплотнение. Пята прижимается к подпятнику пружиной 3 через бронзовую втулку 10. Для повышения герметичности вала установлено резиновое уплотняющее кольцо 4.

Первоначальный пуск центробежно-вихревого насоса осуществляется после заливки корпуса 2 перекачиваемой жидкостью (без заполнения подводящей части трубопровода). При последующем включении насоса в работу заливать корпус не нужно, так как оставшаяся в нем вода обеспечивает начало сухого всасывания сразу же после пуска электродвигателя. Во время работы такого насоса его вторая вихревая ступень создает повышенный напор. Для спуска воды из насоса при продолжительной его остановке служат пробки 11 и 15, установленные соответственно в корпусе и на крышке насоса.

Осевые насосы

Осевые насосы называются также пропеллерными или аксиальными. Они имеют осевой вход и выход жидкости. Являясь лопастными, эти насосы отличаются от центробежных тем, что колесо насоса перемещает перекачиваемую жидкость вдоль своей оси. В осевых насосах давление повышается за счет передачи лопастями колеса вращающего момента двигателя. Жидкость при этом движется по винтовой поверхности. Такие насосы широко применяются в случаях, когда необходимо обеспечить большую производительность при сравнительно малом напоре. Габаритные размеры осевых насосов при одинаковой производительности меньше, чем центробежных, особенно насосов с большой производительностью.

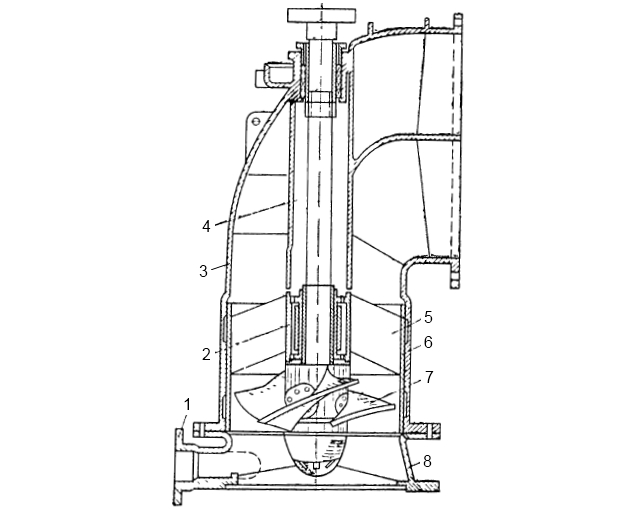

Осевые насосы имеют одностороннее всасывание и выполняются преимущественно одноступенчатыми. На судах осевые насосы применяют в качестве водоотливных и циркуляционных (рис. 13).

Пропеллер, или рабочее колесо 7, установлен в составной цилиндрической трубе, представляющей собой корпус насоса. Нижняя часть 8 корпуса является приемной. Она имеет направляющие ребра и аварийный патрубок 1, служащий для откачивания воды. Средняя часть корпуса имеет внутреннее защитное кольцо 6. Верхняя часть 3 корпуса является его напорной частью, которая выполнена разъемной в плоскости вала (вместе со средней частью). Вал насоса вращается в двух подшипниках скольжения 2 с резиновыми вкладышами, смачиваемыми перекачиваемой водой.

Вал насоса изолирован от перекачиваемой жидкости обтекателем 4. Рабочее колесо 7 насажено на вал консольно. В местах прохода через подшипники и сальник вал для большей долговечности имеет бронзовые втулки. Осевое усилие в насосе воспринимается упорным подшипником турбопривода. По выходе с рабочего колеса вода попадает на лопасти разъемного направляющего аппарата 5, где благодаря снижению ее скорости динамический напор преобразуется в статический.

Судовые осевые насосы отличаются от стационарных конструкцией напорной части. У последних отношение радиуса кривизны колена напорного патрубка к его диаметру принимают не менее 1,25, что обеспечивает минимум потерь на повороте потока в колене.

В Судовые насосы и их эксплуатационные характеристикисудовых насосах из-за ограничения места большой радиус кривизны крайне нежелателен. Его максимальное значение принимают 0,6-0,7 диаметра. С целью уменьшения размеров и массы трубопроводов скорость перекачиваемой жидкости принимают не более 2 м/с.

Для уменьшения турбулентности и создания равномерного потока, не отделяющегося от стенок, жидкость, выходящая из напорной части 3 насоса, попадает на направляющие ребра, которые разделяют напорный патрубок на две части (напорное ребро на рис. 13 заштриховано, так как попало в разрез). Наличие направляющего криволинейного ребра – специфическая особенность судовых осевых насосов: этим достигается повышение КПД на 2-3 %. Это крайне необходимо, так как в связи с низкими напорами КПД насоса уменьшается (по сравнению со стационарными осевыми насосами).

В судовых условиях осевые насосы применяют с производительностью до 1 000 м3/ч и напором, не превышающим 0,08 МПа (8 м вод. ст).

КПД осевых судовых насосов, по данным испытаний, составляет 75-87 %.

Осевые насосы не обладают сухим всасыванием. Всасывающая способность у них настолько мала, что устанавливать их рекомендуется без всасывающего патрубка.

Крупные осевые насосы очень часто могут работать только с подпором. Частота вращения осевых насосов составляет 250-800 об/мин и не должна превышать 1 500 об/мин во избежание появления сильной кавитации. Регулирование производительности этих насосов производится как с помощью задвижки на нагнетательном трубопроводе, так и путем изменения угла установки лопастей.

Расчет новых насосов основан на теории подъемной силы крыла Н. Е. Жуковского.

Для осевых насосов уравнение Эйлера при условии, что окружные скорости u1 и u2 при входе на рабочую лопасть и выходе с нее равны, примет вид:

Отсюда следует, что у таких насосов статический напор (давление) в колесе создается исключительно за счет снижения относительной скорости жидкости между лопастями направляющего аппарата после колеса (поэтому они являются низконапорными насосами).

Будет интересно: Топливные насосы распределительного типа

Приближенно действительный напор H, м, создаваемый осевыми насосами, можно вычислить по формуле Г. Ф. Проскуры:

где:

- – коэффициент напора при коэффициенте быстроходности ns = 500-2 000.