Назначение установки вторичного сжижения газа состоит в том, чтобы удалять количество испаряющегося газа вместе с теплом, образующегося из-за разности температур груза и стенок танков, которые нагреваются от окружающей среды. Утилизация попутного нефтяного газа — это переработка либо уничтожение попутного газа, который не может быть использован по прямому назначению.

- Общая теория

- Описание установки вторичного сжижения газа

- Производительность установки вторичного сжижения газа

- Управление установкой вторичного сжижения газа и измерительное оборудование

- Грузовые компрессоры

- Грузовой конденсатор

- Фресковый (R22) компрессор

- Контроль уровня во фреоновом (R22) ресивере

- Управление производительностью компрессора

- Система смазки

- Описание

- Управление и контролирующая аппаратура для системы смазки

- Действие системы смазки

- Гликолевая система

- Описание

- Паровая система

- Общие положения

- Описание

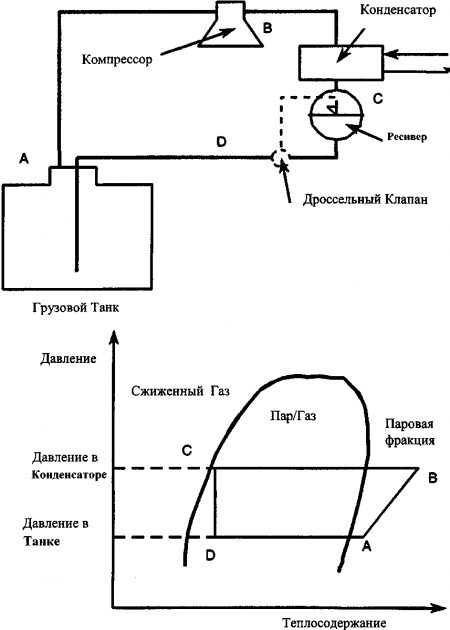

Груз в танке имеет температуру, при которой происходит кипение только при наличии в танке определенного давления. Как только тепло через стенки проникло в танк, произойдет Физические свойства СПГ, подготовка к перевозке моремкипение груза. Чтобы избежать чрезмерного повышения температуры и давления, испарившееся количество груза проходит через установку вторичного сжижения газа, где грузовой пар отдает тепло и будет сжат, превращен в жидкость и возвращен в танки.

Общая теория

В принципе процесс охлаждения можно объяснить, рассмотрев преобразования в Судовые холодильные установки рыбопромыслового флотахолодильной (рефрижераторной) установке. Здесь охлаждающее вещество или хладоагент циркулирует между следующими агрегатами: испарителем, компрессором и конденсатором. В испарителе, который расположен там, где желателен результат охлаждения, хладоагент испаряется (кипит). Это достигается при сохранении низкого давления в испарителе для того, чтобы температура парообразования (точки кипения) была ниже температуры окружающей среды.

Охлаждающее вещество, которое теперь находится в парообразном состоянии, отсасывается из испарителя компрессором для сжатия. Соответственно повышается его температура. Сжатый пар поступает в конденсатор, где охлаждается забортной водой и конденсируется. Тепло, извлеченное из хладоагента с помощью забортной воды, равнозначно теплу, выделяющемуся в процессе парообразования в испарителе, плюс тепло, образовавшееся при сжатии хладоагента. (Энергия, добавленная к парообразному хладоагенту в процессе сжатия, преобразована в тепловую энергию).

После сжатия давление хладоагента на выходе уменьшают до величины, при которой происходит парообразование, пропуская хладоагент через расширительный клапан.

Предлагается к прочтению: Технико-экономическая основа ремонта судов

На рис. 1 показан в упрощенном виде процесс захолаживания танков, когда груз используется в качестве охлаждающей среды. Процесс охлаждения также изображен в виде линии на графике, где ось ординат отображает давление, а ось абсцисс – теплосодержание (энтальпию). Этот график показывает полный одноступенчатый процесс охлаждения, (см. рис. 1).

Если температура парообразования (Транспортные характеристики грузовтемпература груза) и соответствующее давление очень низкие, тогда после испарителя необходимо значительное увеличение давления в конденсаторе. Это приводит к уменьшению всасываемого компрессором объема в той же мере, как и увеличение механических нагрузок на механические узлы компрессора. Из-за добавления тепловой энергии в процессе сжатия, температура на выходе из компрессора может стать слишком высокой. Этого можно избежать, сжимая грузовой пар в два этапа.

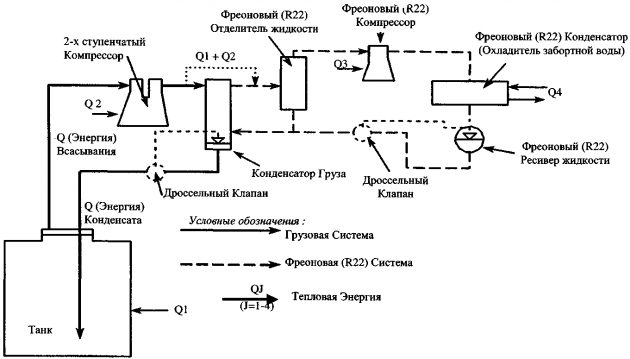

Другая возможность избежать вышеупомянутые проблемы состоит в том, чтобы применить два отдельных цикла охлаждения, каждый, работающий на разных температурных уровнях. Оба цикла могут быть или одноступенчатыми, или двухступенчатыми. Такой процесс охлаждения показан на рис. 2. В низкотемпературном цикле груз будет действовать как хладоагент и сжижаться в конденсаторе, который охлажден испаряющейся вторичной средой.

Высокого давления, которое было бы необходимо при сжатии, избегают, учитывая и используя температуру забортной воды в соответствии с вышеупомянутыми условиями охлаждения.

В качестве хладоагента во вторичном цикле используются фторохлористые хладоагенты. Обычно они имеют химический состав, состоящий из углерода, водорода, фтора и хлора. Особенно часто используется фреон R22. Такой тип рефрижераторной установки относится к установке каскадного типа, каскад представлен первичным и вторичным хладоагентами и забортной водой.

Описание установки вторичного сжижения газа

Для повторного сжижения установлены три агрегата каскадного типа.

Грузовой (LPG) компрессор – фирмы Зульцер типа K-140-2A, поршневой, крейцкопфный, 2-х ступенчатый, без смазки цилиндров, 580 об/мин. Фреоновые (R22) компрессоры типа V127-8C, 865 об/мин.

Каждый агрегат каскадного типа состоит из низкотемпературного цикла с грузом в качестве хладоагента и высокотемпературного цикла, где в качестве хладоагента выступает фреон R22.

Грузовая система СПГ танкераСистема трубопроводов устроена таким способом, что агрегат № 1 каскадного типа обслуживает танки 1 и 4, агрегат № 2 каскадного типа обслуживает танки 2 и 3. Агрегат № 3 является резервным, но может использоваться вместе с агрегатами № 1 и № 2, когда необходима большая производительность.

Различные вспомогательные системы для установки вторичного сжижения газа, такие как система смазки, гликолевая и паровая описаны в статье Вспомогательные системы газовоза“Вспомогательные системы судна-газовоза рефрижераторного типа”.

Установка вторичного сжижения газа функционирует следующим образом:

- Грузовой компрессор отсасывает холодный грузовой пар из танков, сжимает в два этапа, и поставляет сжатый пар в грузовой конденсатор, где он конденсируется за счет испарения фреона R22, после чего конденсат будет возвращен в танки. Возврат конденсата осуществляется через регулирующий клапан, управляемый уровнем жидкости в нижней части конденсатора, который служит ресивером (приемником жидкости).

Это сделано для того, чтобы получить жидкий улавливатель пара, предотвращая возврат неконденсированного (несжатого) пара в танк, таким образом способствуя уменьшению его объема. В случае выхода из строя регулирующего клапана, поддерживание уровня жидкости обеспечивается с помощью ручного обводного клапана. Автоматический регулирующий клапан включен в систему пневмоавтоматики. Подробно об этой системе пневмоавтоматики смотрите в статье Вспомогательные системы газовоза“Вспомогательные системы судна-газовоза рефрижераторного типа”.

Фреон R22 после испарения в грузовом конденсаторе поступает через отделитель жидкости во фреоновый компрессор, где будет сжат и направлен во фреоновый конденсатор. Конденсат фреона расширяется, проходя через автоматический регулирующий клапан, управляемый уровнем жидкости в ресивере, связанным с конденсатором. Фреон R22 также циркулирует между отделителем жидкости и наружной оболочкой грузового конденсатора. Необходимая энергия для этой циркуляции получена за счет разницы между удельным весом жидкого фреона R22 в выходном отверстии отделителя жидкости и удельным весом смеси выпаренного и сжиженного фреона R22 в грузовом конденсаторе. Тепловой баланс будет следующим (см. рис. 2):

- Q1:

- теплопритоки в танк;

- количество тепла, которое будет удалено из танка;

- разность между тепловой энергией всасывания и энергией конденсата, Q всасывания – Q конденсата;

- Q2:

- количество тепловой энергии, переданной грузовому пару посредством сжатия в грузовом компрессоре;

- Q1 + Q2:

- количество тепловой энергии, которое будет передано конденсирующимся грузом испаряющемуся фреону R22 в конденсаторе;

- Q3:

- количество тепловой энергии, переданное парам фреона R22 при сжатии во фреоновом компрессоре;

- Q4:

- количество тепловой энергии, переданное забортной воде во фреоновом конденсаторе – Q1 + Q2 + Q3.

Производительность установки вторичного сжижения газа

Газоотводная система терминала для утилизации газовых смесей получаемых с танкераУстановка вторичного сжижения газа разработана таким образом, что один агрегат имеет производительность, достаточную, чтобы уравновесить проникновение тепла в отдельно взятую систему танков (систему танков 1 и 4 или систему танков 2 и 3), когда судно полностью загружено охлажденным пропаном и плавает в тропиках с температурой окружающего воздуха 45 °С и температурой морской воды 32 °С.

Производительность установки для разных грузов и при разных состояниях температуры и давления показаны в статье Захолаживание газа и грузовых танков морского газовоза“Охлаждение груза перед погрузкой в грузовые танки”.

Управление установкой вторичного сжижения газа и измерительное оборудование

Грузовые компрессоры

Пуск и останов компрессоров осуществляется на месте. Индикаторные лампочки и амперметр размещены в грузовой диспетчерской.

- Температура пара. Местное считывание показаний на всасывании и на нагнетании. Автоматический останов и аварийный сигнал при температуре нагнетания +100 °С;

- Давление всасываемого пара местное считывание показаний. Автоматический останов и аварийный сигнал при низком давлении, установленном на отметке 0,0 кг/см2;

- Давление нагнетания пара местное считывание показаний. Автоматический останов и аварийный сигнал при высоком давлении, установленном на отметке 13 кг/см2;

- Давление смазки. Местное считывание показаний. Автоматический останов и аварийный сигнал при небольшой разнице давления, установленного на отметке 2 кг/см2;

- Поток гликоля. Автоматический останов компрессоров и Аварийные процедуры на СПГ газовозахаварийный сигнал при низком потоке, установленном на отметке 3,0 м /час;

- ESD. Автоматический останов компрессоров при размыкании цепи в системе пневмоавтоматики, установленный для давления на отметке 3,5 кг/см2.

Грузовой конденсатор

- Давление пара (со стороны груза). Считывание показаний на месте и дистанционное – в грузовой диспетчерской;

- Уровень конденсата. Открывается для потока на уровне 45 см, закрывается – на уровне 25 см. Предохранительный клапан на конденсаторе для удаления к вентиляционной мачте при давлении, установленном на отметке 13 кг/см2.

Фресковый (R22) компрессор

Фресковые (R22) компрессоры запускают и останавливают на месте. Индикаторные лампочки и амперметр находятся в грузовой диспетчерской.

- Температура всасываемого пара:—Местное считывание показаний.

- Температура нагнетания пара:—Местное считывание показаний.—Автоматический останов и аварийный сигнал при высокой температуре, установленной на отметке 100 °C.

- Давление всасывания пара:—Местное считывание показаний;—Автоматический останов и аварийный сигнал при низком давлении, установленном на отметке 0,0 кг/см2.

- Давление нагнетания пара:—Местное считывание показаний;—Автоматический останов и аварийный сигнал при высоком давлении, установленном на отметке 17 кг/см2.

- Давление смазки:—Местное считывание показаний;—Автоматический останов и аварийный сигнал при небольшой разнице давления, установленного на отметке 2 кг/см2.

- ESD:—Автоматический останов компрессоров при размыкании цепи в системе пневмоавтоматики, установленный для давления на отметке 3,5 кг/см2.

Контроль уровня во фреоновом (R22) ресивере

Открывается для потока, уровень которого на 6 см выше среднего уровня, и закрывается для потока, уровень которого на 6 см ниже среднего уровня. Предохранительные клапаны на трубопроводах и резервуарах во фреоновой (R22) системе открыты при давлении 22 кг/см2.

Управление производительностью компрессора

Газовозы. Грузовые компрессорыГрузовые компрессоры могут вручную регулироваться или на 50 % или на 100 % полной производительности. Фресковые R22 компрессоры могут регулироваться ступенчато (на 25 %, на 50 %, на 75 % и 100 % полной производительности). Регулирование или в ручном режиме, или автоматическое, с выключением переключателя в компрессорном отделении.

Система смазки

Описание

Грузовые (LPG) компрессоры – без смазки цилиндров. Следовательно, никакие смазочные материалы не попадут из компрессора вместе с выгруженным газом. Однако подшипники и сальники смазываются и охлаждаются смазочным маслом, циркулирующим с помощью встроенного шестеренчатого насоса. Масло подают насосом из картера через фильтр, крышку подшипника и через сверления в коленвале к рамовым подшипникам и сальниковой камере. Шатунные подшипники смазываются разбрызгиванием.

Так как смазка цилиндров в конструкции компрессора не предусмотрена, не возникает проблем, касающихся смазки грузовых компрессоров. Однако, при сравнительно низкой температуре воздуха в компрессорном отделении, есть некоторая опасность просачивания бутана в картер в период, когда компрессор остановлен. Следовательно, газы могут уплотнять и разжижать смазочные материалы.

Система заполнения смазочным маслом грузовых компрессоров расположена в компрессорном отделении. Система состоит из расходной и отстойной цистерн масла, насоса с ручным управлением и масляных трубопроводов на каждый компрессор.

Управление и контролирующая аппаратура для системы смазки

- Давление смазочного масла, грузовой компрессор – местное считывание показаний. Автоматический останов и аварийный сигнал при небольшой разнице давления, установленной на отметке 2 кг/см2;

- Давление смазочного масла, фреоновый (R22) компрессор – местное считывание показаний. Автоматический останов и аварийный сигнал при небольшой разнице давления, установленной на отметке 2 кг/см2.

Действие системы смазки

Поскольку предварительно описанные некоторые грузы могут просачиваться в картер в период, когда компрессор остановлен и загрязнять смазочное масло, необходимо, чтобы характеристики масла при этом не ухудшали его свойств.

Это интересно: Ремонт вспомогательных механизмов и систем

Чтобы достичь этого, должны использоваться только указанные синтетические масла:

- Shell Corena-T;

- Esso Compressor Oil LG-50.

Вышеуказанные марки масла могут использоваться при взаимодействии со следующими газами: аммиаком, бутаном, пропаном и сухим инертным газом.

Расходная цистерна масла заполняется с палубы. Система оборудована ручным насосом, который позволяет заполнять компрессоры маслом во время их работы.

Читайте также: Изменение технологии грузовых работ и перевозки грузов — определяющий фактор в развитии конструктивных типов судов

Чтобы предотвратить включение дифференциального регулятора давления масла из-за низкого давления масла при пуске, реле времени срабатывает через 20 секунд.

До пуска компрессоров гликоль должен циркулировать приблизительно 4 часа. Это требуется для прогрева компрессоров и для испарения сконденсированного газа из картера. Следует отметить, что бутан легко конденсируется при низкой температуре окружающей среды.

Гликолевая система

Описание

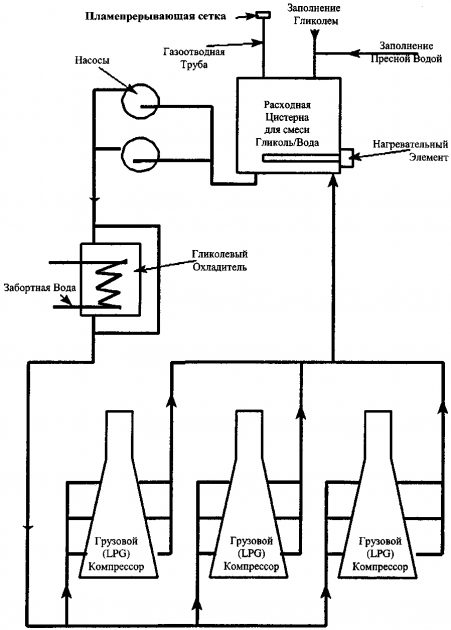

Гликоль используется в смеси с водой в двух целях. Одна заключается в том, чтобы охладить цилиндры, крейцкопф, направляющую вала подшипников во время работы грузового компрессора, другая – в прогреве компрессора и смазочного масла до пуска.

Чтобы получить самую низкую возможную температуру замерзания смеси, должно использоваться соотношение объемов гликоля и воды, равное 60 к 40, дающее точку замерзания на отметке -55 °С.

Судовые системы и трубопроводыГликолевая система с трубопроводами показана на рис. 3. Система состоит из расходной цистерны для смеси гликоль/вода и расположенной в электромоторном помещении. В цистерне установлены три электрических нагревательных элемента. Циркуляция гликоля осуществляется посредством двух насосов, которые расположены там же, что и электродвигатели. Теплообменник с охлаждением забортной водой установлен в компрессорном отделении и предназначен для охлаждения гликоля в период работы грузовых компрессоров.

Компрессоры оборудованы водяными рубашками охлаждения вокруг цилиндров и крейцкопфов для циркулирования смеси с гликолем.

Расходная цистерна оборудована смотровым стеклом. Управляемый термостатом нагревательный элемент установлен, чтобы поддерживать температуру жидкости в цистерне на отметке 35 °С.

Трехходовой клапан, расположенный перед гликолевым охладителем управляет потоком жидкости, проходящей через эту установку. Клапан поддерживает температуру гликолевой смеси на выходе из компрессоров на отметке, не превышающей 45 °С. Регуляторы потока установлены и автоматически отключают компрессоры при низком потоке на отметке 3 м /час.

Паровая система

Общие положения

В период выгрузки груза давление в танках, поскольку груз выкачивают, должно уменьшаться, если при этом в танки не была введена паровая грузовая фракция. Поэтому, большинство береговых установок оборудованы линиями возврата пара из береговых резервуаров в Грузовые помещения и балластные цистерныгрузовые танки судна. В гаванях, где нет обеспечения этим оборудованием, незначительное количество груза может быть направлено в грузовые конденсаторы, где вмонтирован змеевик с циркулирующим водяным паром, с помощью которого происходит выпаривание груза. Произведенный грузовой пар затем будет возвращен назад в грузовые танки.

Описание

Водяной пар поступает от котла, расположенного в машинном отделении, в змеевик нижней части конденсатора. Паровой выходной клапан должен быть отрегулирован для поддержания постоянного давления пара в змеевиках на отметке не более 4 бар.

Конденсат водяного пара проходит через конденсатный резервуар и оттуда возвращается в машинное отделение через вентиляционную цистерну. Если в змеевике произошла утечка, груз, присутствующий в виде конденсата пара, испарится в этой цистерне. В случае, если грузом является аммиак, который полностью растворяется в воде, конденсат пара должен быть отправлен за борт с помощью гибкого шланга.

Следует отметить, что паровой змеевик нужно полностью осушать, когда он вне эксплуатации, чтобы избежать разрыва труб змеевика из-за замерзания воды.