Морской флот – это сложная и высокотехнологичная система, где каждый элемент играет важную роль в обеспечении безопасности и эффективности судна. Среди этих элементов особое место занимают швартовные и якорные механизмы. Они являются незаменимым оборудованием, которое позволяет судну надежно стоять на якоре в открытом море или у причала. Эти механизмы, будь то якорный брашпиль, швартовный шпиль или их комбинированные варианты, выполняют критически важные функции: подъем и спуск якорей, а также выборку и отдачу швартовных концов. От их исправной и надежной работы напрямую зависит безопасность судна, экипажа и окружающей инфраструктуры.

В данном материале будет рассмотрена эксплуатация якорных механизмов, а также разберем, как производятся их тяговые расчеты. Мы углубимся в детали конструкции и технического обслуживания данных устройств, чтобы предоставить полное и всестороннее понимание их значения для современного судоходства.

Общие сведения о якорных механизмах

В данном пункте рассмотрим состав и назначение якорного устройства на морских судах. Якорное устройство, обеспечивающее Безопасная якорная стоянка суднастоянку судна в определенных местах рейда и моря, включает:

- становые якоря;

- якорные цепи;

- палубные стопоры;

- якорную машину;

- цепной ящик.

В узле крепления якорных цепей к судну предусматривается быстродействующее устройство для аварийной отдачи якоря вместе с якорной цепью.

Основным узлом якорного устройства является якорная машина, при помощи которой осуществляется механический спуск и подъем становых якорей. По расположению тяговых валов эти машины разделяются на брашпили и шпили.

Суда промыслового и транспортного флота, как правило, снабжаются брашпилями, которые могут одновременно обслуживать оба становых якоря.

Шпили, представляющие собой якорную машину с вертикальным валом, обслуживающую только один становой якорь, на судах флота рыбной промышленности имеют ограниченное применение.

Более широко на плавбазах и крупных транспортных судах распространены швартовые шпили, предназначенные для облегчения операций швартовки добывающих судов в море и портовых швартовых операций.

Многие крупные рыбообрабатывающие плавбазы и транспортные суда флота рыбной промышленности, кроме основного штатного якорного устройства, имеют еще глубоководное якорное устройство, позволяющее удерживать судно на месте в районах промысла на глубинах до 500 м.

Глубоководное якорное устройство состоит из адмиралтейского или грибкового якоря, прикрепленного к стальному тросу длиной 1 200-1 500 м. Трос пропускается через клюз форштевня и наматывается на барабан, расположенный на валу брашпиля между цепными звездочками становых якорей.

Барабан глубоководного якоря закрепляется по валу брашпиля кулачковой муфтой и снабжается ленточным тормозом, это позволяет независимо оперировать как штатными становыми якорями, так и глубоководным якорем.

На современных промысловых, рыбообрабатывающих и транспортных судах наиболее широкое распространение находят электрические брашпили с приводом от электродвигателей постоянного и переменного тока.

Электродвигатель переменного тока имеет, как правило, три скорости подъема, которых достаточно для обеспечения режима якорно-швартовых операций.

Находят все более широкое применение брашпили с гидравлическим приводом.

На большой группе паровых траулеров и паровых Современные транспортные суда различного назначениятранспортных судов установлены паровые брашпили, которые также применяются и на новостроящихся судах повышенной огнеопасности (танкеры, газовозы).

Независимо от конструкции и вида двигателя брашпили гражданских судов должны обеспечивать:

- подъем одного якоря со скоростью не менее 10 м/мин при номинальной расчетной нагрузке привода;

- создание в одной якорной цепи тягового усилия, равного двукратной номинальной нагрузке за время не более 30 сек;

- травление под двигателем одного якоря в течение 10 мин под нагрузкой, равной 60 % от номинальной;

- создание тормозного усилия на каждой якорной цепи, составляющего не менее 60 % от пробной нагрузки при усилии на рукоятке тормоза не более 75 кГ.

Привод и конструкция брашпилей должны также обеспечивать одновременный подъем и спуск обоих якорей, но время и усилия в этом случае не регламентируются.

На судах с характеристикой снабжения 600 и менее брашпили и шпили должны быть оборудованы аварийным ручным приводом, обеспечивающим подъем одного якоря с усилием, составляющим 50 % от номинальной расчетной нагрузки.

Скорость выборки при этом не регламентируется. При характеристике снабжения 600 и более аварийного ручного привода может не быть.

На судах с характеристикой снабжения менее 200 допускается установка ручных брашпилей и шпилей; при этом подъем одного якоря должен производиться со скоростью не менее 2,5 м/мин при усилии на рукоятках не более 16 кГ на одного человека.

Запрещается выход в плавание судна со следующими неисправностями якорного устройства:

- отсутствием в клюзах одного станового якоря;

- отсутствием двух или более смычек на одной якорной цепи;

- наличием трещин в звеньях цепи и отсутствием контрфорсов более чем у 10 % звеньев одной смычки;

- проскакиванием звеньев цепи по звездочкам при подъеме якорей;

- износом калибра цепи более чем на 10 %;

- неисправностями ленточных стопоров и отсутствием надежного зажима барабанов;

- неисправностью разобщительных муфт, препятствующих включению и выключению барабанов.

Конструкция и эксплуатация якорных и швартовых механизмов

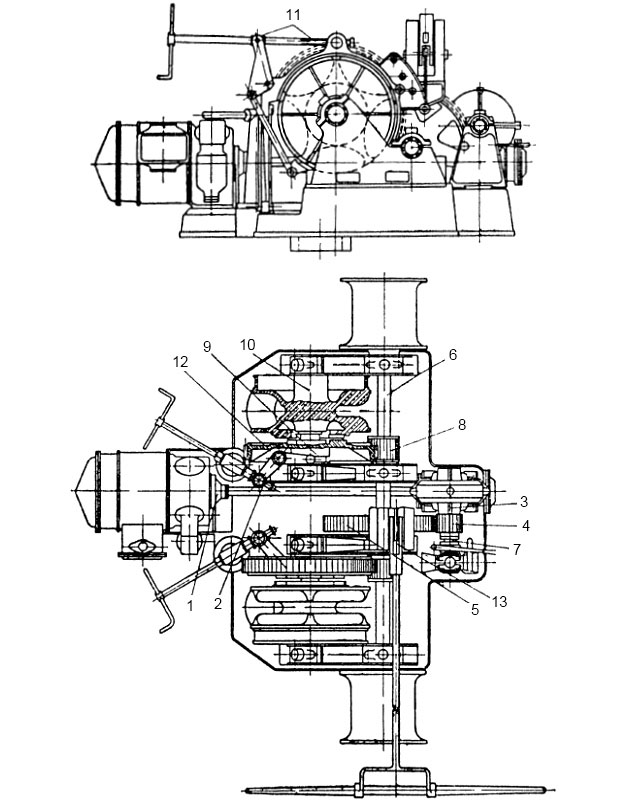

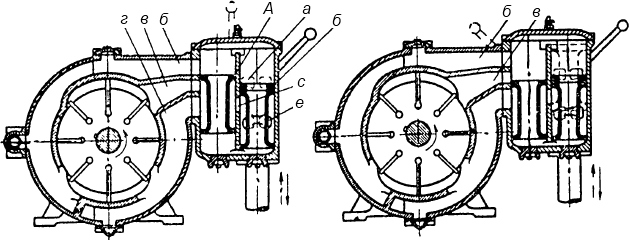

Брашпили и шпили: конструкции и принципы работыПаровой брашпиль, установленный на многих рыболовных траулерах, показан на рис. 1.

а – общий вид; б – вид сверху

Рассмотрим подробнее принцип работы брашпиля на судне. Двигателем для брашпиля служит двухцилиндровая паровая машина с мотылями, расположенными под углом 90° один к другому, работающая без расширения пара. Реверс брашпиля осуществляется при помощи дифференциального золотника.

Что такое брашпиль?

Брашпиль – это судовой подъемный механизм, предназначенный для подъема и опускания якоря вместе с якорной цепью, а также для выполнения некоторых швартовных и вспомогательных операций.

Цилиндры 1 паровой машины отливают как одно целое с золотниковой коробкой и крепят при помощи шпилек к фундаментной плите брашпиля.

На фундаментной плите устанавливают и крепят к ней на болтах крайние 2 и средние 3 кронштейны, в которых располагаются опорные подшипники валов брашпиля.

На машинном валу 4, лежащем в двух подшипниках 5, закрепляются:

- ведущая цилиндрическая шестерня 6;

- золотниковые эксцентрики 7;

- кривошипные диски 8.

Шестерня 6 находится в зацеплении с шестерней 9, закрепленной на промежуточном валу 10, лежащем в четырех опорных подшипниках.

Промежуточный вал имеет квадратные участки, на которых насажены передвижные шестерни 11, 12, входящие в зацепление с шестернями 13, 14, запрессованными на отдельных грузовых валах 15, 16 для левой и правой цепных звездочек.

Шестерни 11, 12 перемещаются по валу при помощи специального приспособления, состоящего из:

- маховичка 17;

- валика 18;

- рычага 19 с осью качания посредине.

На одном конце рычага имеется вилка, пальцы которой входят в кольцевую выточку передвижной шестерни, а на другом – гайка, насаженная на нарезной участок валика 18.

При вращении маховичка 17 рычаг 19 поворачивается относительно оси вращения, перемещая шестерню по валу. Цепные звездочки 20 и 21 свободно насаживаются на валы 15, 16, но при помощи торцового кулачкового соединения жестко связываются с шестернями 13, 14.

Цепные звездочки снабжаются тормозными лентами 22, затяжка которых осуществляется рукоятками 23. При одновременном подъеме якорей шестерни 11, 12 вводятся в зацепление с шестернями 13, 14; при подъеме одного якоря включается шестерня, соответствующая звездочке поднимаемого якоря.

Одновременное выключение шестерен 11, 12 производится при выполнении Безопасное проведение швартовых и грузовых операций на наливных судах в открытом морешвартовых операций и при одновременном спуске обоих якорей на ленточных стопорах. Если якоря спускаются на работающем двигателе, то шестерни 11 и 12 должны быть включены.

Для подъема якорей вручную брашпиль снабжается приспособлением коромыслового типа. Перед спуском или подъемом якорей необходимо смазать подшипники и трущиеся части брашпиля и прогреть паровую машину. Прогрев машины брашпиля рекомендуется вести в следующем порядке:

- вывести из зацепления передвижные шестерни промежуточного вала, открыть продувочные краники на цилиндрах и пробуксовать машинный вал вручную;

- открыть стопорный клапан на брашпиль в машинном отделении и регулирующий паровой вентиль у брашпиля на небольшую величину;

- перебрасывая дифференциальный золотник то на передний, то на задний ход, прогреть обе полости паровых цилиндров;

- закрыть продувочные краники на паровых цилиндрах.

Закрыв продувочные краники и введя в зацепление шестерни промежуточного вала, можно приступать к якорной операции, после выполнения которой, необходимо провести следующие мероприятия:

а) при звездочках, взятых на ленточные стопоры, и при выключенных передвижных шестернях брашпилю сообщают увеличенные обороты;

б) раскрутив брашпиль, закрывают стопорный клапан в машинном отделении; работая некоторое время за счет пара, находящегося в трубопроводе, а затем вращаясь по инерции, брашпиль отсасывает из паропровода оставшийся пар;

в) после остановки брашпиля закрывают паровой регулирующий вентиль и открывают продувочные краники на цилиндрах, золотниковой коробке и паропроводе;

г) спустя некоторое время брашпиль пробуксовывают вручную и продувочные краники закрывают.

На рис. 2 изображен электрический брашпиль рефрижераторного траулера типа «Пушкин».

Брашпиль приводится в действие герметичным электродвигателем мощностью 33 кВт при 940 об/мин.

Вращение электродвигателя через предохранительную муфту 1, вал 2, червячный редуктор 3, цилиндрические шестерни 4, 5 передается промежуточному валу 6. Шестерня 4 сидит на валике редуктора свободно и снабжена кулачковой муфтой 7 для включения. Две одинаковые шестерни 5, сидящие мертво на промежуточном валу и имеющие увеличенную ширину, входят в зацепление с шестернями 9, насаженными на квадраты раздельного грузового вала. Цепные звездочки 10, снабженные ленточными тормозами 11, сидят на валах свободно и имеют на внутренних торцах кулаки для сцепления с шестернями 9.

Перемещение шестерен на валу при включении и выключении цепных звездочек 10 осуществляется рычажно-винтовым устройством 12. Для подъема якорей вручную имеется коромысловое устройство 13.

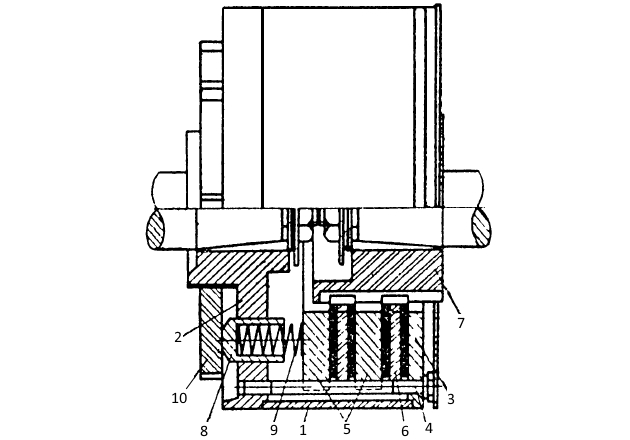

На рис. 3 изображена предохранительная муфта брашпиля.

Она предохраняет электродвигатель от больших перегрузок и предупреждает поломки частей брашпиля.

Муфта имеет цилиндрический корпус 1, который с торцов закрыт фланцем 2, закрепленным на ведущем валу, и крышкой 3.

Фланец и крышка присоединяются к корпусу при помощи восьми шпилек 4. Внутри корпуса помещаются нажимные диски 5, связанные через шлицевое соединение с корпусом, и покрытые ферродо диски трения 6, связанные также при помощи шлицевого соединения со втулкой 7, закрепленной на ведомом валу. В отверстия фланца 2 помещено шесть направляющих стаканов 8, внутри которых расположены пружины 9, прижимающие диски 5 и 6 один к другому.

Рекомендуется к прочтению: Выбор вспомогательных механизмов для комплектации судна

Регулировка силы нажатия пружин осуществляется диском 10, насаженным на нарезную ступицу фланца 2. Крутящий момент, передаваемый муфтой, будет зависеть от сил трения между дисками, которые в свою очередь зависят от силы нажатия пружин. Натяжение пружин должно быть отрегулировано так, чтобы при 50 %-ном превышении нормальной нагрузки происходило проскальзывание муфты. Корпус муфты является одновременно ободом для ленты электромагнитного тормоза.

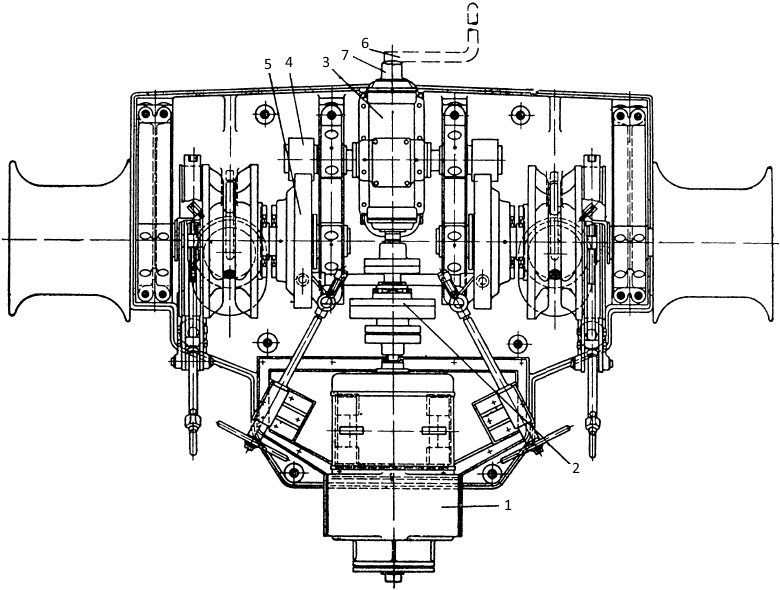

На рис. 4 показан электрический брашпиль (вид сверху) траулеров-теплоходов типа «Пионер».

Вращение электродвигателя 1 через предохранительную муфту 2 и червячный редуктор 3 передается шестерням 4, закрепленным на валу червячного колеса редуктора. Шестерни 4 входят в зацепление с шестернями 5, сидящими на квадратных участках валов цепных звездочек. Включение и выключение звездочек осуществляются таким же способом, как и у электрического брашпиля, изображенного на рис. 2. Якорные и швартовные механизмы современных морских судовПодъем якорей вручную осуществляется рукояткой 6, надеваемой на концевой квадрат червячного вала, находящийся под съемным колпаком 7.

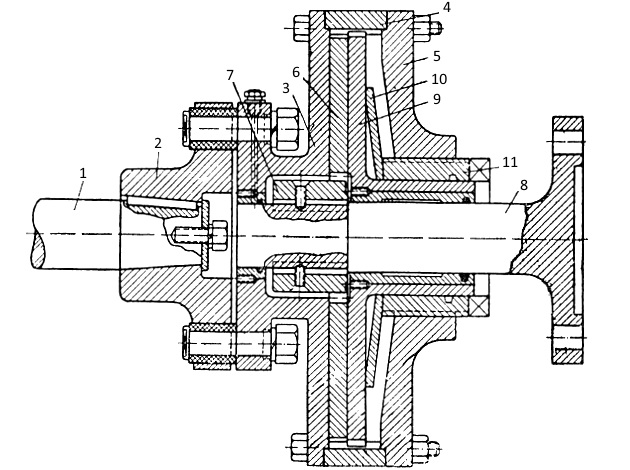

На рис. 5 показан разрез предохранительной муфты этого брашпиля.

На ведущем валу 1 закрепляется фланец 2, связанный через полужесткое болтовое соединение с передней крышкой 3, которая жестко соединена с корпусом муфты 4 и задней крышкой 5. Внутри корпуса помещены два фрикционных диска: диск 6 надевается на квадрат 7, закрепленный на ведомом валу 8, а диск 9 при помощи шлицевого соединения связан с корпусом муфты. На диск 9 опирается тарельчатая пружина Бельвилля 10, нажатие которой регулируется нажимной гайкой 11, ввернутой в заднюю крышку муфты. Пружина Бельвилля должна быть отрегулирована так, чтобы при передаче полуторакратного крутящего момента происходило проскальзывание фрикционных дисков.

При эксплуатации электрических брашпилей необходимо не реже одного раза в месяц проверять наполнение всех масленок тавотом и прожимать их перед каждой якорно-швартовой операцией. Зубья открытых шестерен также не реже одного раза в месяц следует покрывать толстым слоем солидола. Не реже одного раза в год необходимо менять масло в корпусе червячного редуктора.

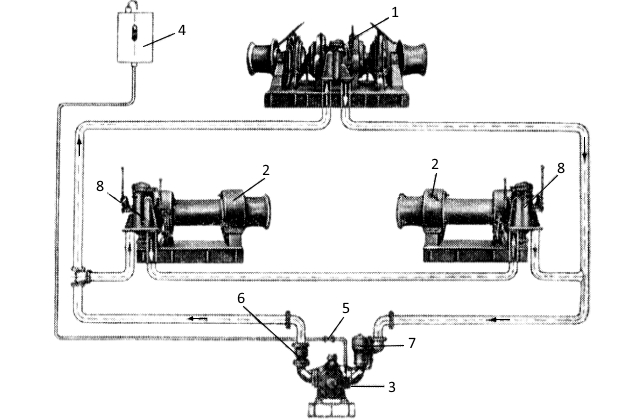

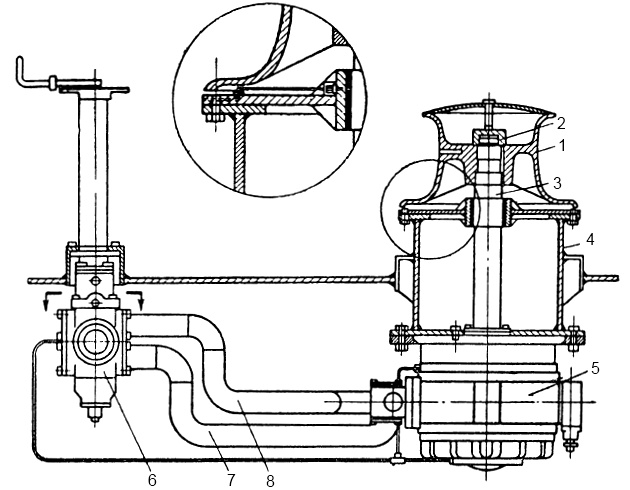

На рис. 6 представлена схема судовой гидравлической установки, включающей брашпиль 1 и две грузовые лебедки 2.

Поскольку брашпиль и Грузовые лебедки БМРТгрузовые лебедки одновременно не используются, то их гидравлические моторы обслуживаются последовательно одним насосом 3, который приводится в действие от электродвигателя переменного тока с постоянным числом оборотов и неизменным направлением вращения. Насос, гидромоторы и трубопроводы заполняются маслом из компенсационного бака 4, в котором в процессе эксплуатации постоянно должно находиться масло. В случае утечки масла из системы она автоматически пополняется через невозвратный клапан 5 из компенсационного бака.

На нагнетательном трубопроводе насоса имеется невозвратный клапан 6, а на всасывающем трубопроводе устанавливается комбинированный магнитный фильтр 7, очищающий систему от грязи и металлических примесей.

Насос и гидромотор каждого приводимого механизма снабжены предохранительными клапанами.

Масло от нагнетательного трубопровода насоса подводится к блокам управления 8. В блоках размещены два маневровых золотника, каждый из которых управляется своей рукояткой.

В качестве насосов для гидравлических приводов палубных механизмов обычно применяются лопастные и винтовые насосы.

На практике для каждого гидромотора можно применять индивидуальные насосы или один насос для группы механизмов.

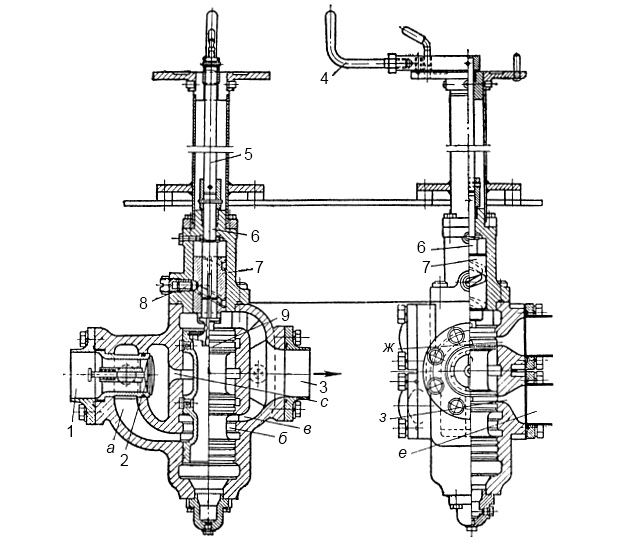

На рис. 7 представлена схема гидравлических палубных механизмов производственно-транспортных рефрижераторов типа «Прокопьевск».

Брашпиль 1 и две носовые грузовые лебедки 2 обслуживаются насосами 3, один из которых является резервным для брашпиля.

При одновременной работе носовых грузовых лебедок работают оба носовых насоса 3.

Четыре насоса 4 кормовой станции могут одновременно обслуживать только траловую лебедку 5 с двумя гидромоторами либо четыре кормовые грузовые лебедки 6 и швартовые шпили 7, которые соединены с грузовыми лебедками последовательно.

При работе одной из грузовых лебедок может использоваться любой из четырех насосов кормовой станции.

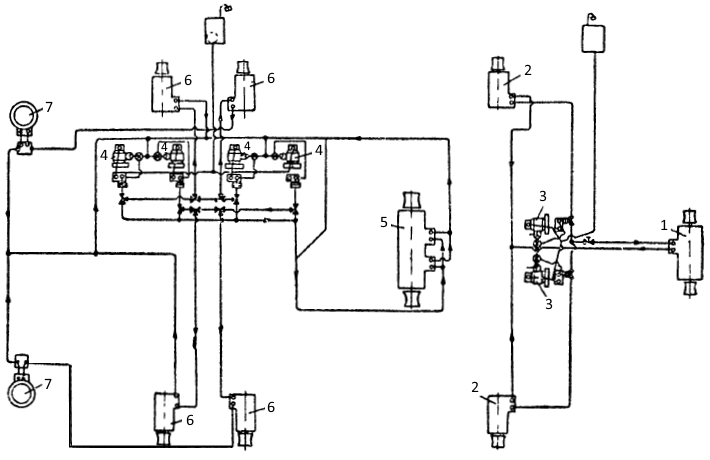

На рис. 8 показан брашпиль с гидравлическим приводом (вид сверху), установленный на большой серии производственно-транспортных рефрижераторов типа «Грумант» и «Рембрандт».

Брашпиль приспособлен под калибр цепи 47 мм и развивает на первой ступени тяговое усилие 15-18 тс при скорости 10-12 м/мин.

На второй ступени брашпиль может развивать скорость подъема до 28 м/мин при тяговом усилии 7-8 тс.

Брашпиль имеет сварную фундаментную плиту 1, к которой на болтах крепятся четыре кронштейна 2 с разъемными подшипниками 3, снабженными вкладышами 4 из фосфористой бронзы. В подшипниках расположен тяговый вал 5, на концах которого жестко закреплены турачки 6 и в средней части на шпонке насажена ведомая шестерня 7.

Между подшипниками на валу свободно насажены (также на бронзовых втулках) цепные звездочки 8, снабженные ленточными тормозами 9. Цепные звездочки на валу могут быть закреплены кулачковыми муфтами 10, перемещаемыми по квадрату на валу с помощью рычага 11. Ведомая шестерня 7 входит в зацепление с ведущей шестерней 12, закрепленной на конце вала гидромотора 13.

К гидромотору на фланце крепится блок 14 с двумя распределительными золотниками, переставляемыми рукоятками 15, 16.

На рис. 9 показана типовая конструкция гидравлического мотора, который может быть использован для привода различных Технические характеристики судовых палубных механизмовпалубных механизмов.

Гидромотор этой конструкции изготовляется с левым и правым выходным валом, а также с двумя выходными валами, на которых одновременно могут закрепляться ведущие шестерни.

Гидромотор состоит из:

- чугунного литого корпуса 1;

- боковых крышек 2, отливаемых также из серого чугуна.

Между крышками и корпусом, к которому крышки крепятся на шпильках, устанавливаются бумажные прокладки.

Внутри корпуса помещается чугунный ротор 3, закрепленный на валу 4 при помощи шпонки 5. Вал опирается на два роликовых подшипника 6, расположенных в расточных гнездах корпусных крышек и прижимаемых малыми крышками 7. Между малыми и большими крышками предусматриваются уплотнительные кольца 8 из специальной маслостойкой резины.

На выходе вала из крышки установлен двойной уплотнительный сальник 9 с нажимной втулкой 10.

Внутренняя поверхность корпуса выфрезерована с большой чистотой по кривой определенного профиля, и ротор помещается в корпусе таким образом, что монтажный зазор между сопрягающимися поверхностями ротора и корпуса, а также зазор между торцами ротора и боковыми крышками составляет около 0,05 мм.

По всей длине ротора примерно на глубину одной трети радиуса профрезеровано восемь пазов под углом 45° один к другому. В пазы по точной скользящей посадке закладываются бронзовые лопасти 11; при этом лопасти, расположенные под 90° одна к другой, распираются криволинейными ползунами 12, помещенными в пазы соответствующей формы, выфрезерованные на обоих торцах ротора.

Между лопастями и ползунами расположены пружины с направляющими нажимными штифтами, обеспечивающими плотное прилегание лопастей к поверхности корпуса при их взаимном износе.

В верхней части корпуса имеется смотровой лючок 13 с воздуховыпускной пробкой, а внизу – грязесборник 14 со спускной пробкой 15.

К боковой части корпуса прикреплен предохранительный клапан 16 двустороннего действия.

Внутренние полости и каналы корпуса отлиты так, что полости а и а1 сообщаются между собой.

К фланцу 17 корпуса прикрепляется на болтах маневровая коробка с двумя распределительными золотниками.

Один из золотников предназначен для переключения гидромотора с первой ступени по вторую, и наоборот, а другой служит для регулирования скорости вращения ротора в пределах одной ступени и для изменения направления вращения ротора.

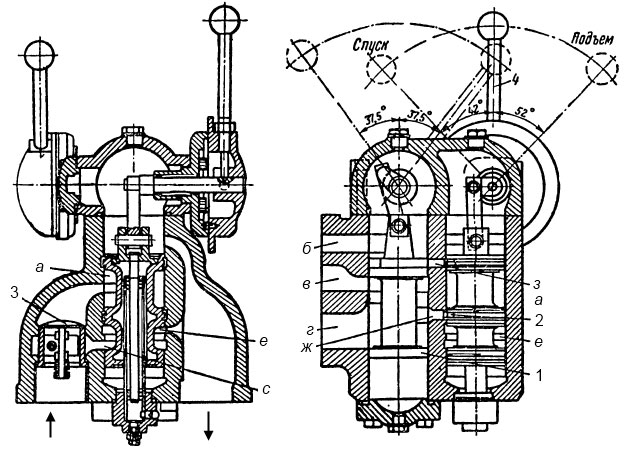

На рис. 10 показан принцип работы гидромотора на первой и второй ступенях.

При верхнем положении золотника А и нижнем положении золотника Б (левый рисунок) масло из канала а может нагнетаться только в верхнюю камеру б гидромотора и оказывать давление только на нижние лопасти ротора, приводя его тем самым во вращение против часовой стрелки. Отвод масла из гидромотора во Трубопроводы, арматура и устройство судовых системвсасывающий трубопровод насоса осуществляется через камеру г и канал е.

Поскольку гидронасос нагнетает за единицу времени определенное количество жидкости, то при протекании этого количества жидкости через одну верхнюю камеру б гидромотора в связи с уменьшением проходного сечения скорость жидкости возрастает, и, следовательно, число оборотов ротора гидромотора увеличивается.

Тяговое усилие при этом уменьшится, так как крутящий момент на валу ротора будет создаваться одной силой суммарного давления жидкости, действующей на лопасти только в нижнем положении.

Если золотник А переместить в нижнее положение (правый рисунок), то масло будет поступать к ротору гидромотора по двум камерам – б и в. В этом случае масло будет оказывать давление на лопасти как в верхней, так и в нижней части и крутящий момент на валу ротора будет создаваться парой сил, т. е. он возрастает в 2 раза, а следовательно, и в 2 раза увеличится тяговое усилие. Скорость вращения ротора при этом уменьшится, так как в связи с увеличением проходного сечения скорость протекания масла через гидромотор уменьшается.

Путем изменения положения золотника Б можно изменять количество масла, нагнетаемого к гидромотору, и тем самым изменять обороты ротора в широком диапазоне в пределах одной ступени.

Если золотник Б поставить в верхнее крайнее положение, то масло из нагнетательного канала а через внешнюю кольцевую выточку золотника Б, окно с и камеру г будет оказывать давление на лопатки с обратной стороны и ротор начнет вращаться по часовой стрелке.

При среднем положении золотника Б всасывающий и нагнетательный трубопроводы насоса сообщаются между собой и масло запирается в полостях ротора гидромотора, что соответствует положению «стоп».

На рис. 11 показано детальное конструктивное выполнение маневровых золотников двухступенчатого гидромотора.

Золотник 1, предназначенный для перевода работы гидромотора с одной ступени на другую, выполнен с двумя полями, а золотник 2, предназначенный для изменения направления вращения и регулирования скорости в пределах одной ступени, снабжен тремя полями.

Масло от насоса через невозвратный клапан 3 нагнетается к полости а между верхним и средним полями золотника 2, а полость е между средним и нижним полями и также полость над золотником 2 сообщаются со всасывающим трубопроводом насоса. На рис. 11 золотник 1 занимает верхнее положение, а золотник 2 – среднее, что соответствует остановке гидромотора, работавшего на первой ступени.

Масло, нагнетаемое при этом работающим насосом, не проходя невозвратного клапана 3, через полости с и е перетекает во всасывающий трубопровод насоса, а верхнее и среднее поля золотника 2 закрывают вход и выход масла из гидромотора и тем самым удерживают его ротор в застопоренном состоянии.

Будет интересно: Управление судами при швартовых операциях

При перемещении золотника 2 вверх (положение рукоятки 4 «подъем») масло получает возможность из полости а через окно з и канал б нагнетаться в гидромотор, а по каналам в и г через окно ж и полость е уходить из гидромотора во всасывающий трубопровод насоса. При перемещении золотника вниз (положение рукоятки 4 «спуск») масло из полости а через окно ж и каналы г и в будет нагнетаться в гидромотор, а через канал б, окно з и полость над золотником 2 будет уходить во всасывающий трубопровод насоса.

Ротор гидромотора при этом изменит направление вращения, и меньший по весу груз может быть спущен при большей скорости. Если при нижнем положении золотника 2 золотник 1 также переместить в нижнее положение, то груз большего веса может быть спущен при меньшей скорости.

Рассмотрим устройство и принцип действия швартовного механизма. На рис. 12 показана конструкция и принципиальная схема установки трехтонного швартового шпиля с гидравлическим приводом (гидродвигатель расположен под палубой).

Головка 1 швартового шпиля на шпонке с помощью гайки 2 закрепляется на конусе вертикального вала 3, являющегося продолжением вала ротора гидродвигателя.

Вал 3 проходит через палубу в специальной сварной шахте 4, к нижнему фланцу которой прикрепляется на болтах гидродвигатель 5.

Гидродвигатель шпиля отличается от гидродвигателя брашпиля, показанного на рис. 9, тем, что он является одноступенчатым и может работать только в постоянном режиме при тяге 3 тс, со скоростью выбирания швартового конца около 30 м/мин. Нагнетательный и всасывающий трубопроводы от насоса подходят к маневровому золотнику 6, а от золотника трубы 7, 8 проходят к корпусу гидродвигателя.

Маневровый золотник, расположенный также под палубой, показан на рис. 13 в среднем положении, что соответствует положению «стоп» швартового шпиля.

Масло из нагнетательной трубы 1 насоса при закрытом невозвратном клапане 2 через канал а, полость б и канал в уходит во всасывающий трубопровод 3 насоса.

При повороте рукоятки 4 по часовой стрелке через валики 5, 6 поворачивается муфта 7, насаженная на валике 6 на скользящей шпонке. На наружной поверхности муфты выфрезерован винтовой паз, в который входит сухарь 8, закрепленный в корпусе золотника. К муфте через тарельчатый хвостовик присоединен маневровый золотник 9 с тремя полями. Поэтому при повороте рукоятки 4 по часовой стрелке золотник перемещается вверх и масло через невозвратный клапан, окно с и канал ж нагнетается к гидравлическому двигателю шпиля, а по каналу е через окно з и канал в масло из гидродвигателя уходит во всасывающий трубопровод насоса.

При вращении рукоятки 4 против часовой стрелки золотник 9 опускается, направление потока масла в трубопроводах от золотника к гидродвигателю меняется на противоположное, и головка шпиля начинает вращаться в обратном направлении.

Надежность, длительность и безотказность работы гидравлических приводов зависят в основном от чистоты внутренних полостей насоса, гидромотора и трубопроводов. Поэтому отдельные участки труб тщательно очищаются от окалины, ржавчины, продуваются сжатым воздухом и монтируются только на фланцах.

Очистке от всевозможных загрязнений подвергаются перед монтажом:

- насос,

- гидромотор,

- маневровые золотники и все прочие элементы гидравлической системы.

Очень важным фактором, обеспечивающим нормальную работу гидросистемы, является правильный подбор сорта масла, применяемого для заправки системы.

Для Основы гидравлических систем: введение в технологию и принципы работыгидравлических систем рекомендуется применять качественные минеральные масла, обладающие:

- антикоррозионными свойствами;

- устойчивостью против пенообразования, эмульгирования;

- стабильностью против выделения осадка.

Рекомендуется применять разные сорта масел при плавании в северных и тропических широтах. Вязкость масла выбирается в зависимости от района плавания и составляет 1,5-2,2 °Е при 100 °С.

Для заполнения системы маслом на всасывающем патрубке насоса гидросистемы предусматривается специальный трехходовой клапан, к которому присоединяется нагнетательный трубопровод от ручного или электроприводного переносного насоса, забирающего масло из бочек или запасного масляного танка.

Перед заполнением системы маслом рукоятку изменения направления вращения гидромотора ставят в положение «подъем», отжимают специальным винтом автоматический запорный клапан на отводящем трубопроводе и трехходовой наполнительный клапан устанавливают на подачу масла в компенсационную цистерну.

При помощи переносного насоса наполняют компенсационную цистерну примерно на 2/3 объема, и трехходовой наполнительный кран устанавливают на подачу масла во всасывающую часть рабочего насоса. Открывают все воздуховыпускные пробки на:

- трубопроводах;

- блоке золотников;

- гидромоторе;

- насосе.

При помощи переносного насоса заполняют всю всасывающую часть, воздуховыпускные пробки по мере появления из них масла, свободного от пузырьков воздуха, закрывают. При появлении масла из воздушных пробок маневрового блока золотник изменения направления вращения необходимо переставить в положение «спуск» и продолжать накачивать масло до появления его из верхней воздуховыпускной пробки корпуса гидронасоса. Затем воздуховыпускную пробку закрывают, золотник ставят в положение «стоп» и заполняют всю нагнетательную трубу к гидронасосу.

После заполнения нагнетательной ветви гидронасоса трехходовой наполнительный клапан ставят в положение, обеспечивающее постоянное сообщение компенсационной цистерны со всасывающим патрубком гидронасоса. Для более полного удаления воздуха из гидромотора и насоса рекомендуется провернуть их вручную на несколько оборотов при открытых воздуховыпускных пробках. После этого рекомендуется выдержать систему в течение нескольких часов, затем кратковременно проработать насосом в одном направлении:

- остановить насос;

- выпустить воздух;

- пустить насос в обратном направлении;

- после остановки вновь удалить воздух.

Вопросу удаления воздуха из всей системы необходимо уделять постоянное внимание, так как при наличии воздуха в системе падают тяговые характеристики механизма, работа его сопровождается повышенным шумом и ударами.

После первого монтажа системы при постройке или ремонте необходимо сразу после обкатки снять механические и магнитные фильтры и промыть их в соляре, затем не реже раза в месяц производить их чистку до тех пор, пока система полностью не очистится от посторонних механических примесей. При дальнейшей эксплуатации чистку фильтров можно производить не реже одного раза в шесть месяцев. Также необходимо систематически контролировать уровень масла в компенсационном танке, не допуская его понижения за нижнюю отметку. Подшипники брашпиля и другие трущиеся части необходимо смазывать перед каждой якорной или швартовой операцией.

Тяговый расчет брашпилей

В данном пункте приведена методика расчета тягового усилия брашпиля. С помощью тягового расчета определяют мощность двигателя брашпиля и подбирают соответствующие размеры передаточных элементов тяговой части. Предварительно решается вопрос, связанный с выбором веса якорей, их числа и размеров якорной цепи.

Основной исходной величиной для выбора числа становых якорей, их общего веса и суммарной длины цепи является характеристика снабжения, вычисляемая по формуле:

где:

- η – коэффициент, принимаемый равным 1,0 для самоходных судов и 1,3 – для несамоходных;

- ϑ – коэффициент, зависящий от категории судна:

| Категория | ϑ |

| I | 1,0 |

| II | 0,9 |

| III | 0,8 |

| IV | 0,7 |

- L – длина судна между перпендикулярами, м;

- B – ширина судна на миделе, м;

- H – высота борта судна на миделе, м;

- Σs – суммарная поправка на надстройки, зависящая от архитектуры судна и расположения надстроек.

По характеристике снабжения из таблиц Регистра РФ выбирают вес станового якоря и длину якорной цепи.

Номинальная расчетная нагрузка на звездочке одной якорной цепи определяется по формуле:

где:

- G – вес якоря, кг;

- q – вес 1 м цепи, кг;

- h – условная глубина якорной стоянки, м, принимаемая в зависимости от характеристики снабжения:

| Nс | h |

| 200 | 60 |

| 600 | 80 |

| 1 000 и выше | 100 |

Для промежуточных значений характеристики снабжения условная глубина стоянки определяется интерполяцией.

Читайте также: Палубные механизмы и их элементы

Вес 1 м цепи с достаточной точностью может быть определен по эмпирической зависимости:

где:

- dц – диаметр цепного железа (калибр цепи), мм.

Калибр цепи без большой погрешности может быть подсчитан по соотношению:

где:

- G – вес якоря, кг.

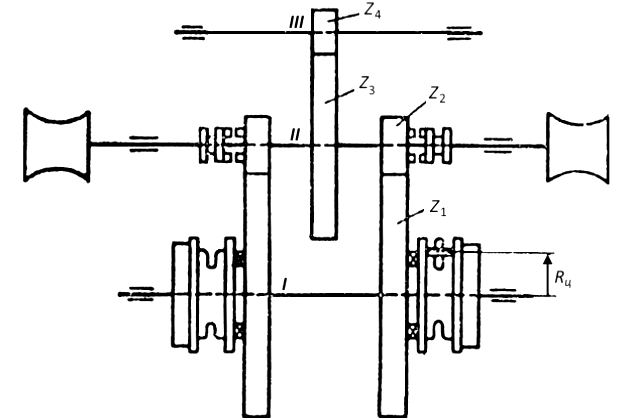

1 Расчетный радиус цепной звездочки (рис. 14). Цепная звездочка представляет собой пятикулачковый барабан, в сечении которого средней плоскостью, перпендикулярной к валу, образуется правильный пятиугольник. На стороне его должен поместиться шаг цепи, равный 8dц. Для пятикулачковой звездочки расчетный радиус определяется по формуле:

где:

- dц – калибр цепи, мм.

2 Крутящий момент на грузовом валу:

где:

- ηз – КПД звездочки, равный 0,9-0,95;

- ηп – КПД подшипников грузового вала, принимаемый равным 0,92-0,95.

3 Число оборотов грузового вала:

откуда:

где:

- v – заданная скорость подъема якоря, м/мин;

- dц – калибр цепи, м.

4 Число оборотов промежуточного вала II:

где:

- – передаточное число шестерен грузового и промежуточного валов, принимаемое равным 3-6.

Число зубцов z2 на малой шестерне промежуточного вала не рекомендуется брать меньше 12.

5 Модуль зацепления шестерен грузового и промежуточного валов:

где:

- M1 – крутящий момент на грузовом валу, кГ·см;

- z1 – число зубцов рассчитываемой шестерни грузового вала;

- ψ – отношение ширины шестерни к модулю, принимаемое равным 8-10;

- Rв – допускаемое напряжение на изгиб, кГ/см2, принимаемое для чугуна 350-400 кГ/см2, для углеродистых термически не обработанных сталей 600-700 кГ/см2;

- y – коэффициент формы зуба, выбираемый из таблиц или подсчитываемый по формуле:

6 Начальный диаметр шестерни грузового вала:

7 Начальный диаметр шестерни промежуточного вала:

8 Крутящий момент на промежуточном валу:

где:

- ηз. п – КПД зубчатой передачи, равный 0,93-0,95;

- ηп – КПД подшипников промежуточного вала, равный 0,96-0,97.

9 Число оборотов машинного вала III:

где:

- – передаточное число шестерен промежуточного и машинного валов, принимаемое равным 3-4.

Число оборотов машинного вала обычно лежит в пределах 100-200 об/мин.

10 Крутящий момент на машинном валу:

11 Модуль зацепления шестерен промежуточного и машинного валов:

12 Эффективная мощность на валу паровой машины:

где:

- MIII – крутящий момент на машинном валу, кГ·см;

- n3 – число оборотов машинного вала в минуту.

13 Индикаторная мощность машины:

где:

- ηм – механический КПД паровой машины, равный 0,8-0,85.

14 Диаметр цилиндра паровой машины определяется по формуле акад. В. Л. Поздюнина:

где:

- MIII – крутящий момент на машинном валу, кГ·см;

- ψ – отношение хода поршня к диаметру, принимаемое равным 1,2-1,7;

- ηм – механический КПД машины;

- α – коэффициент полноты индикаторной диаграммы, равный 0,76-0,8;

- p1 – абсолютное давление пара в золотниковой коробке, принимаемое равным 6-8 ат;

- p2 – абсолютное давление отработавшего пара, равное 1,2 ат.

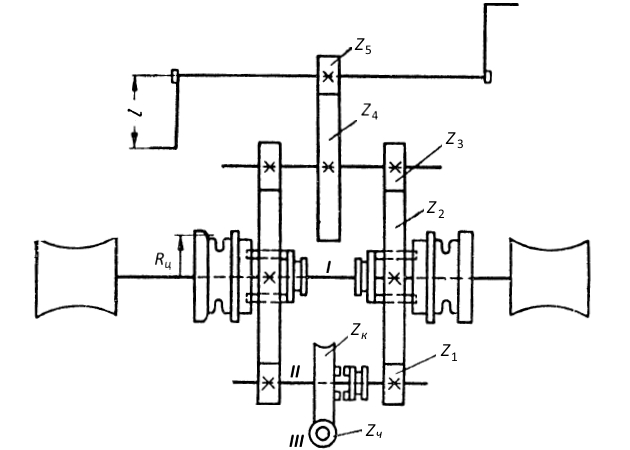

Расчет электрического брашпиля выполняется в такой же последовательности, как и парового.

1 Тяговое усилие и расчетный радиус цепной звездочки (рис. 15) определяются так же, как для парового брашпиля. Крутящий момент на грузовом валу I:

2 Число оборотов грузового вала в минуту:

3 Число оборотов вала II червячного колеса:

где:

- i2-1 – передаточное отношение шестерен грузового вала и вала червячного колеса, равное 4-6.

4 Крутящий момент на валу червячного колеса:

5 Модуль и диаметры шестерен определяются так же, как и для парового брашпиля.

6 Крутящий момент на валу III червяка:

где:

- – передаточное число червячной пары, которое при использовании быстроходного двигателя не рекомендуется брать менее 30;

- zк – число зубцов червячного колеса;

- zч – число заходов червяка, принимаемое равным 1-3;

- ηп – КПД подшипников червяка, равный 0,95-0,97;

- ηч. п – КПД червячной передачи, определяемый по формуле:

где:

- β – угол подъема витка;

- ρ – угол трения.

Для повышения КПД червячной пары не следует выполнять червяк самотормозящим; для этого угол подъема витка β должен быть больше угла трения ρ. Для пары бронза по стали при наличии смазки угол трения ρ = 5-6°. В червячных передачах судовых механизмов угол подъема витка β:

- у однозаходных червяков берется от 8 до 10°;

- у двухзаходных – от 11 до 14°;

- у трехзаходных – от 18 до 22°.

7 Число оборотов червяка:

8 Нормальный модуль червячного колеса:

где:

- MII – крутящий момент на валу червячного колеса, кГ·мм;

- Rb – допускаемое напряжение на изгиб, кГ/мм2, принимаемое для бронзовых колес 2,5-4 кГ/мм2;

- zк – число зубцов червячного колеса;

- ε1 – коэффициент перекрытия, принимаемый равным 1,4-1,7;

- ψ – отношение длины рабочей линии зуба к нормальному модулю, принимаемое равным 6-9;

- y – коэффициент формы зуба, выбираемый из таблиц или подсчитываемый по формуле:

где:

- zф – фиктивное число зубцов червячного колеса, определяемое по формуле:

9 Торцовый модуль червячного колеса:

10 Торцовый модуль округляется до ближайшего стандартного и по нему определяется начальный диаметр червячного колеса:

11 Начальный диаметр червяка:

12 Эффективная мощность на валу электродвигателя:

Определяемая по этой формуле мощность оказывается излишне большой, так как она получена при максимальном крутящем моменте, возникающем в момент отрыва якоря от грунта.

Ввиду того, что электродвигатель может некоторое время работать с перегрузкой, расчетный вращающий момент на валу двигателя уменьшают на 30-40 %, а расчетное число оборотов увеличивают на 15-30 % и по этим данным определяют номинальную Измерение мощности судового дизельного двигателямощность двигателя:

По номинальной мощности выбирают стандартный двигатель из каталога.