Якорно-швартовные механизмы играют критически важную роль в обеспечении безопасности и эффективности судов. Эти механизмы позволяют судам надежно становиться на якорь, а также безопасно швартоваться в портах и пристанях. В данном материале подробно рассмотрим конструкции якорно-швартовных и швартовных лебедок, уделив особое внимание механизмам с гидравлическим приводом, которые получили широкое распространение благодаря своей надежности и высокой мощности.

Изучим различные конструкции гидравлических якорно-швартовных механизмов, обсудим критерии выбора мощности двигателя для якорного механизма, а также рассмотрим важные аспекты эксплуатации этих устройств. Предоставим всесторонний обзор якорно-швартовных и швартовных лебедок, который будет полезен как специалистам в области судостроения и эксплуатации судов, так и студентам, изучающим морскую технику.

Конструкции якорно-швартовных и швартовных лебедок

Какие типы якорно-швартовных лебедок существуют?

Якорно-швартовные лебедки по принципу действия подразделяются на простые и автоматические. Первые предназначены только для подтягивания судна во время пришвартовки (в дальнейшем судно удерживается на тросах). Такое исполнение Буксирные и швартовные устройства буксирных судовшвартовного устройства неудобно тем, что в процессе стоянки судна тросы испытывают переменные натяжения, поэтому вахтенный персонал должен, постоянно следя за натяжением, выбирать или потравливать трос.

Автоматические лебедки обеспечивают не только подтягивание судна, но и удержание его с постоянным заданным натяжением швартовного троса. Автоматическое управление лебедкой обеспечивает выбирание троса и вытравливание его.

Автоматические швартовные лебедки все более широко применяют на крупнотоннажных судах, особенно танкерах. Применение таких лебедок сокращает время швартовных операций и обеспечивает автоматическое удержание судов у причальных сооружений. Результаты испытаний, проведенные ОИИМФ на танкерах типа «Лисичанск», показывают, что применение автоматических швартовных лебедок в 2-3 раза уменьшает трудозатраты и позволяет сократить вдвое число людей при работе с одним швартовным концом.

По роду привода швартовные лебедки подразделяются на:

- паровые,

- электрогидравлические,

- и электрические.

Последние по принципу автоматического устройства подразделяются на два типа:

- со взвешивающим устройством;

- и работающие по принципу уравнения моментов, возникающих со стороны швартовного троса и двигателя.

На судах морского флота электрические автоматические швартовные лебедки применяются как первого, так и второго типа. Автоматические швартовные лебедки должны работать как автоматически, так и с ручным управлением (как простая швартовная лебедка).

При автоматическом управлении лебедка должна:

- травить швартов при увеличении усилия выше заданного верхнего предела;

- выбирать швартов при уменьшении нагрузки ниже заданного нижнего предела;

- удерживать швартов при нагрузках, не превосходящих суммарный предел натяжения каната.

Длина стравливаемого каната (при увеличении нагрузки) ограничивается некоторыми пределами, которые можно задавать при включении лебедки на автоматическую работу. Последнее вызвано необходимостью предотвратить самопроизвольный отход судна от причала, который возможен, например, при внезапном увеличении ветра.

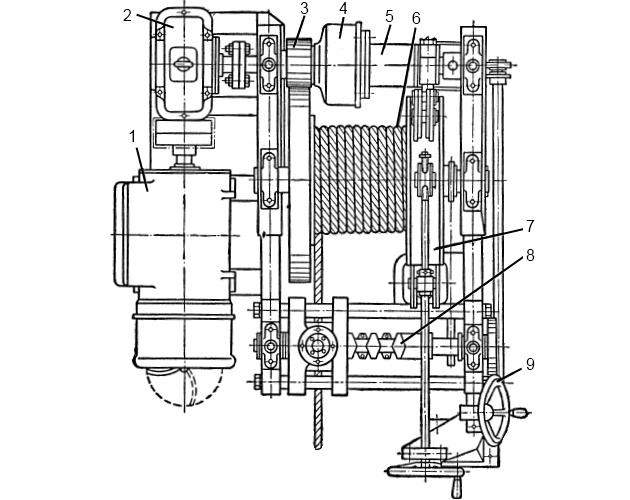

Простая электрическая швартовная лебедка приведена на рис. 1.

Она состоит из следующих основных узлов:

- электродвигателя 1;

- червячного редуктора 2;

- фрикционной муфты 4, смонтированной на промежуточном валу 5;

- цилиндрической передачи 3;

- барабана 6;

- тросоукладчика 8;

- ленточного тормоза 7;

- привода включения и выключения фрикционной муфты 9.

Выключение фрикционной муфты при разобщении ее с шестерней цилиндрической передачи производится для облегчения стравливания ненагруженного троса. Однако на практике этим редко пользуются, так как трос стравливается вращением электродвигателя.

Эксплуатация лебедок, установленных на пассажирских дизель-электроходах «Ленин» и «Советский Союз» и предназначенных для выполнения Швартовые операции танкера перед грузовыми операциямишвартовных операций (включая перетяжки судна вдоль причала), показала, что они полностью отвечают своему назначению (табл. 1).

| Таблица 1. Основные характеристики лебедки | |

|---|---|

| Тяговое усилие на барабане, кгс | 3 000 |

| Скорость выбирания каната (наибольшая), м/мин | 16 |

| Диаметр стального каната, мм | 19,5 |

| Канатоемкость барабана, м | 50 |

| Число слоев каната на барабане | 3 |

| Мощность электродвигателя, кВт | 10,5 |

| Масса лебедки с электродвигателем, кг | 1 120 |

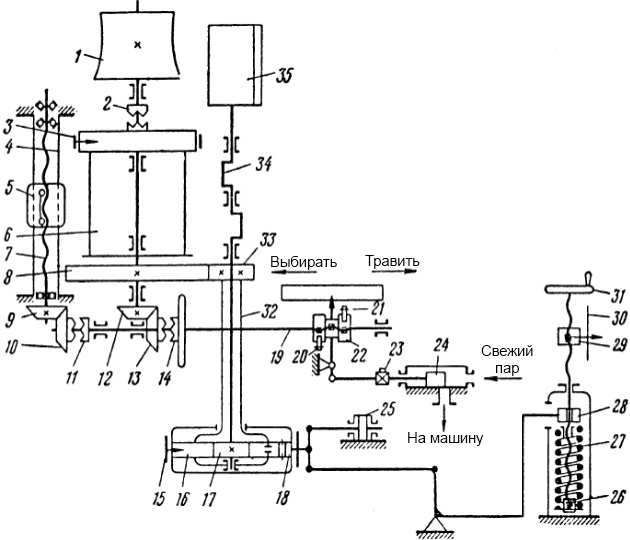

Кинематическая схема советской автоматической паровой швартовной лебедки ЛП-11 приведена на рис. 2.

1 – швартовная турачка; 2, 11, 14 – кулачковые полумуфты сцепления; 3, 15 – ленточный тормоз; 4, 5, 7 – направляющие, коретка и винт тросоукладчика; 6 – грузовой барабан; 8, 33 – зубчатое колесо и шестерня второй ступени передачи; 9, 10, 12, 13 – конические шестерни; 16 – сателлит; 17 – ведущая шестерня; 18 – зубчатый венец; 19 – винт автомата; 20, 21 – собачки; 22 – регулировочная гайка; 23 – хомутик; 24 – пусковой золотник; 25 – гидроцилиндр; 26, 28 – гайки; 27 – пружина; 29, 30 – указатель и указательная шкала; 31 – маховик; 32 – полый вал; 34 – коленчатый вал; 35 – паровая машина

Лебедка предназначена для производства швартовных и грузовых операций. Приводом ее является двухцилиндровая реверсивная паровая машина. Управление лебедкой местное и дистанционное. На коленчатом валу машины жестко закреплена ведущая шестерня, находящаяся в зацеплении с тремя сателлитами.

Сателлиты сидят на полом валу свободно и входят в зацепление с зубчатой коронкой. На внешней стороне коронки смонтирован ленточный тормоз, зажимаемый гидравлически посредством дистанционного управления или вручную при помощи рычажного устройства. Ведущая шестерня, сателлиты и зубчатая коронка образуют планетарный редуктор. Лебедка оборудована канатоукладчиком и автоматом. Винтовой вал автомата входит в зацепление с грузовым валом при помощи конических шестерен и двух кулачковых полумуфт.

На грузовом валу насажены жестко швартовная турачка и зубчатое колесо; грузовой барабан сидит на валу свободно. Ввод его в действие производится включением кулачковой муфты.

Читайте также: Рулевое устройство и авторулевой системы управления судном

При производстве погрузочно-разгрузочных работ зубчатая коронка планетарного редуктора затормаживается, винтовой вал автомата отключается и грузовой барабан вводится в зацепление с валом. При производстве швартовных операций грузовой барабан отключается и затормаживается. Управление лебедкой ручное. После окончания швартовных операций лебедка переводится на автоматический режим управления, для чего швартовный трос переносится с турачки на грузовой барабан, который вводится в работу. Затем вводится в действие винтовой вал автомата и затягивается ленточный тормоз зубчатой коронки на определенную величину. Сила затяжки тормоза и задаваемое натяжение на швартовном тросе определяются по показаниям стрелки на шкале. Величина затяжки тормоза лежит в пределах от 8 до 16 тс.

При автоматическом управлении лебедкой пусковой золотник остается открытым на определенную величину, обеспечивая постоянный доступ пара к паровой машине. Давление поступающего пара в цилиндрах машины уравновешивает заданное натяжение со стороны троса. В случае незначительного изменения натяжения троса в сторону уменьшения или увеличения система лебедки сама обеспечивает вытравливание и выбирание троса на небольшую длину. При возрастании натяжения троса грузовой барабан проворачивается и канат вытравливается. Вращение барабана передается зубчатой коронке редуктора, которая проворачивается в тормозе, и на винтовой вал автомата.

Регулировочная гайка перемещается по винтовому валу и перемещает пусковой золотник в сторону увеличения открытия парового окна. Количество поступающего в цилиндры машины пара увеличивается, и вытравленный участок выбирается. При обратном вращении грузового (швартовного) барабана пусковой золотник возвращается в исходное положение.

Рычажный привод пускового золотника связан с хомутиком, который также перемещается по винтовому валу. Если усилие в тросе превысит установленное на значительную величину и вытравится около 4 м троса, хомутик даст импульс на паровой свисток для предупреждения о соблюдении осторожности, так как лебедка вступает в автоматический режим работы.

При дальнейшем повышении усилия и вытравлении еще 1 м троса хомутик дает импульс в систему гидроцилиндра, который давлением жидкости на поршень создает дополнительную затяжку ленточного тормоза усилием до 16 тс, и дальнейшее вытравливание троса прекратится. При уменьшении натяжения паровая машина выбирает трос, и автомат возвращает пусковой золотник в исходное положение. Если при ослаблении натяжения машина выберет около 4 м троса, то хомутик даст также импульс на выключение парового свистка. А при выбирании еще 1 м троса пусковой золотник перекроет доступ пара к паровой машине и она остановится.

Чтобы не допустить упора пускового золотника в крышки, регулирующая гайка оборудована с обеих сторон собачками. Как только гайка доходит до упора в одной из сторон, собачки выйдут из направляющих и гайка начнет свободно вращаться на винте без осевого перемещения. При этом прекращается осевое перемещение и пускового золотника (табл. 2).

| Таблица 2. Основные характеристики лебедки | ||

|---|---|---|

| Тяговое усилие на швартовно-грузовом барабане, кгс | 8 000 | |

| Тяговое усилие на турачке, кгс | 8 000 | |

| Максимальная скорость выбирания (м/мин): | нагруженного каната | 20 |

| ненагруженного каната | 70 | |

| Диаметр стального каната, мм | 30 | |

| Длина каната, м | 220 | |

| Давление пара перед машиной, ата | 12 | |

| Противодавление отработавшего пара, ата | 2 | |

| Мощность паровой машины, и. л. с. | 75 | |

| Максимальная частота вращения кривошипного вала, об/мин | 100 | |

| Удельный расход пара, кг/и. л. с.·ч | 25,7 | |

Лебедка может быть выполнена:

- без турачек – для установки в оконечностях судна;

- и с турачками – для установки в его средней части.

Автоматическая швартовная лебедка танкеров типа «Лисичанск» имеет следующие основные характеристики:

| Тяговое усилие, кгс | 9 000 | |

| Скорость выбирания швартовов, м/мин | 30 | |

| Мощность паровой машины, л. с. | 103 | |

| Частота вращения ведущего вала, об/мин | 81,3 | |

| Передаточное число | 5,42 | |

Наибольшее натяжение каната, соответствующее полному открытию автоматического клапана, составляет 30 тс (при давлении пара перед клапаном 8,5 кгс/см2).

Современные швартовные автоматические Электрические траловые лебёдки на промысловых судахэлектрические лебедки выполняются с закрытым редуктором.

Основные характеристики швартовных автоматических лебедок четырех типов с электрическим приводом приведены ниже (табл. 3):

| Таблица 3. Основные характеристики швартовных автоматических лебедок | ||||

|---|---|---|---|---|

| Характеристика | I | II | III | IV |

| Номинальное тяговое усилие, кгс | 3 200 | 5 000 | 8 000 | 12 500 |

| Диаметр каната, мм | 22,5 | 24,5 | 30 | 37,5 |

| Длина каната, м | 100 | 150 | 200 | 250 |

| Скорость выбирания каната при номинальном тяговом усилии, м/мин | – | 12-16 | – | – |

| Минимальная скорость выбирания каната, м/мин | – | 4-8 | – | – |

Якорные и швартовные механизмы с гидроприводом

В данном пункте подробно рассмотрим, как работает гидравлическая система якорного механизма и какие типы гидравлических насосов используются в якорных и швартовных механизмах.

В палубных механизмах применяются объемные гидравлические системы, которые включают в себя приводы статического принципа действия, предусматривающие преобразование механической энергии в потенциальную энергию рабочей жидкости (давление).

Широкое распространение получил гидропривод для палубных механизмов:

- якорно-швартовных механизмов;

- лебедок;

- и грузовых кранов.

Этим механизмам свойственны повторно-кратковременные режимы работы, резко переменные по знаку и величине скорости и нагрузки, и стояночные режимы под полной нагрузкой.

Паровой привод указанных механизмов вытеснен электрическим, обладающим более высоким КПД, меньшими массой и габаритными размерами. Тенденция распространения гидропривода объясняется не только его меньшими габаритными размерами и массой по сравнению с электроприводом, но и тем, что он объединяет в себе основные положительные качества как парового (плавное регулирование скорости вращения), так и электрического приводов. Отсутствие промежуточных механических передач в гидроприводе и возможность размещения его непосредственно на грузовом валу обеспечивают высокие значения КПД механизма во всем диапазоне регулирования привода. Кроме того, гидропривод имеет простую и надежную защиту от перегрузок. Он позволяет также создавать системы с разделением мощности первичного двигателя. В связи с применением на судах переменного тока гидропривод, например лебедок, приобретает особое значение, так как позволяет регулировать скорость вращения исполнительного механизма при постоянной скорости вращения приводного электродвигателя. Во многих случаях применение гидравлических приводов способствует уменьшению «пиков» в работе судовой электростанции в связи с отсутствием пусковых токов при включении механизмов.

КПД гидравлических приводов составляет 80-90 %, они чувствительны к загрязненной жидкости, предъявляют высокие требования к уходу (необходимость периодических осмотров, прокачки рабочей жидкости для удаления воздуха), требуют применения определенных марок масла – веретенного АУ, турбинного всех марок, а для палубных механизмов, работающих при низких температурах, – марки АМГ-10.

Гидравлический привод Технические характеристики судовых палубных механизмовпалубных механизмов должен удовлетворять следующим требованиям:

- обеспечивать высокую производительность оборудования и экономическую эффективность при эксплуатации;

- обладать высокой надежностью, обеспечивающей безотказность работы механизмов;

- работать при давлениях 25-80 кгс/см2, а для радиально-плунжерных гидродвигателей при давлениях до 100 кгс/см2;

- позволять использование рабочей жидкости, имеющей высокие смазывающие и антикоррозионные свойства, а также стойкие к пенообразованию и нетоксичные;

- обеспечивать при эксплуатации длительное (в течение двух лет) сохранение свойств рабочей жидкости, работающей в пределах температур 25-80 °С, без смены ее с изменением времени года;

- допускать ремонт в судовых условиях;

- обеспечивать работу механизмов при крене до 15° и дифференте до 10°;

- укомплектовываться унифицированным оборудованием.

Выполняемые системы гидроприводов состоят из:

- гидродвигателя и насоса (обычно с электроприводом);

- аккумулятора;

- регуляторов;

- клапанов;

- и трубопроводов.

Рабочей жидкостью является минеральное масло. При подаче под давлением масла гидродвигатель приводит во вращение палубный механизм, с которым он соединен. Насос и гидродвигатель могут быть выполнены в одном агрегате или находиться на расстоянии до 200 м друг от друга. Управление работой гидропривода осуществляется с помощью регуляторов и клапанов.

Гидроприводные палубные механизмы могут быть установлены автономно или централизованно. В наиболее простой автономной схеме установки каждый гидродвигатель имеет свой насос.

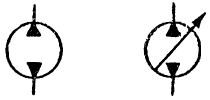

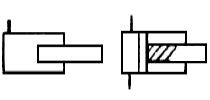

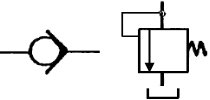

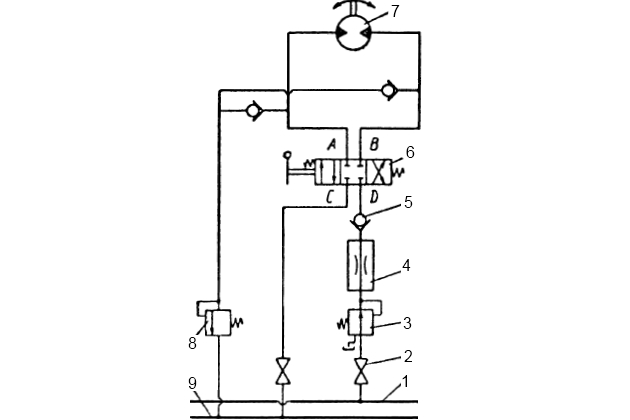

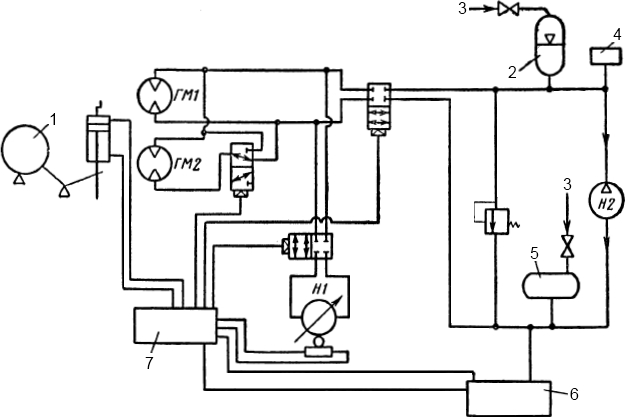

На рис. 3 представлена принципиальная схема устройства гидропривода с автономным ротационным насосом.

Рабочая жидкость из насоса 5 под давлением поступает к золотнику управления 2 и через него в гидромотор 3. Из гидромотора жидкость через золотник управления возвращается в насос. Перед всасывающей полостью насоса установлен магнитный фильтр 7. Подпитка осуществляется самотеком из бачка 1, расположенного над гидроприводом.

Бачок выполняет также роль расширительной емкости, компенсирующей увеличение объема жидкости в системе при нагревании ее в процессе работы гидропривода. Защита системы от перегрузки обеспечивается установкой предохранительного клапана 4, встроенного в насос.

В случае прекращения работы насоса (прекращение питания электродвигателя, неисправность дизеля или текстропной передачи и т. д.) гидравлический контур надежно «запирается» невозвратным клапаном 6, также встроенным в насос.

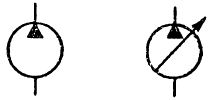

В централизованной схеме один или несколько насосов обслуживают общую масляную систему, к которой присоединены несколько гидродвигателей. Групповой гидропривод значительно выгоднее индивидуального. При групповой системе гидравлики Классификация размеров грузовых судовгрузовых судов потребляемая мощность меньше суммы мощностей отдельных гидрофицированных механизмов, так как они работают не все одновременно. На крупных судах могут быть предусмотрены две групповые системы, обслуживающие соответственно носовые и кормовые механизмы. Применяемые в судовом гидроприводе условные обозначения приведены в таблице 4.

В объемном гидроприводе применяются ротационные насосы, гидродвигатели вращательного движения и возвратно-поступательного движения, а также возвратно-поворотного (лопастные неполноповоротные двигатели). Применяемые насосы не отличаются от радиально- и аксиально-поршневых и других роторных насосов.

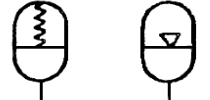

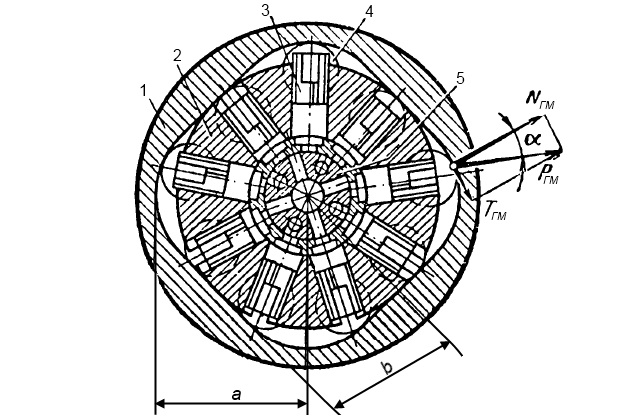

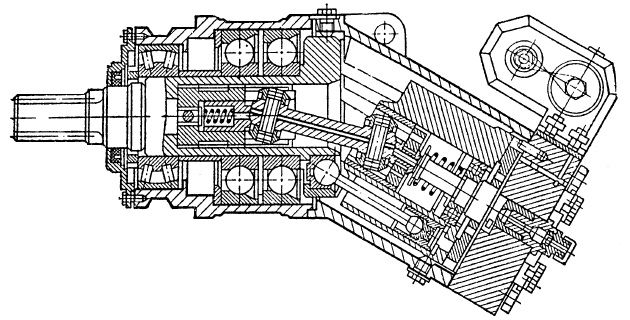

Гидромоторы, представляющие обратные бесклапанные насосы, имеют некоторые отличия. На рис. 4 изображен поршневой гидромотор четырехкратного действия.

Жидкость, подаваемая насосом под определенным рабочим давлением, через каналы цапфы 5 поступает в цилиндры ротора 2 и перемещает поршни 3. Ролики 4 обкатываются по поверхности статорного кольца 1. По окончании рабочего хода поршня, характеризуемого положением а, производится сообщение цилиндра с каналами цапфы, через которые происходит вытеснение жидкости в выпускной трубопровод. Окончание вытеснения жидкости характеризуется положением в. В гидромоторе четырехкратного действия каждый поршень за один оборот ротора совершает четыре двойных хода. Кратность действия гидромотора зависит от устройства статорного кольца. Выполняют их в виде 4-, 5-, 6-, 7-, 8- и 10-конечных звезд. При использовании таких статорных колец получают гидромоторы четырехкратного, пятикратного действия и т. д. Для увеличения момента, создаваемого гидромотором, в 2-3 раза соответственно увеличивают число рядов цилиндров в роторе. Применение многорядных роторов в гидромоторах целесообразно, так как снижается пульсация угловой скорости вращения вала. Для этого смещают ряды поршней друг относительно друга. В судовых гидроприводах различного назначения применяются быстроходные гидромоторы типа 11М, показанные на рис. 5 и имеющие максимальное давление 100 кгс/см2.

Судовые объемные гидроприводы различаются в зависимости от:

- способа регулирования (нерегулируемые, с дроссельным регулированием, регулируемые изменением подачи насоса или расхода гидродвигателя);

- конструктивного исполнения насоса и гидродвигателя (поршневые, радиальные и аксиальные, шестеренчатые, винтовые и др.);

- первичного источника энергии (электрогидравлические, парогидравлические, дизель-гидравлические);

- давления низкого до 25 кгс/см2, среднего до 100 кгс/см2, высокого свыше 100 кгс/см2;

- частоты вращения вала насоса или гидродвигателя (высокооборотные, малооборотные);

- момента на валу насоса или гидродвигателя (низкомоментные, высокомоментные).

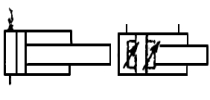

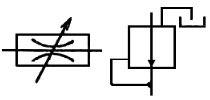

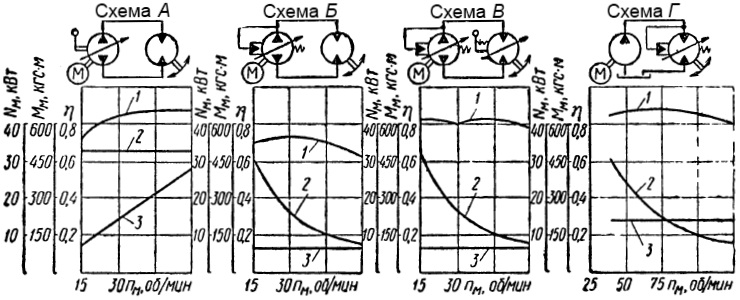

На морских судах наибольшее распространение получил гидропривод с объемным регулированием. Простым видом такого регулирования является ручное регулирование подачи насоса при нерегулируемом гидромоторе. Схемы гидроприводов с объемным регулированием характеристик представлены на рис. 6.

На схеме А слева изображен насос переменной подачи, а справа – нерегулируемый гидромотор. Обе части гидропривода соединены двумя линиями трубопроводов. Для обеспечения работы этого гидропривода наибольшая Судовые насосы и их эксплуатационные характеристикиподача насоса выбирается равной наибольшему расходу гидромотора. Мощность двигателя насоса должна быть достаточной для создания наибольшего напора при наибольшем расходе рабочей жидкости. Такая схема регулирования работы гидравлического объемного привода обладает постоянством момента на валу гидромотора при переменном значении его частоты вращения, например при подъеме груза лебедкой или краном.

Характеристики обозначают:

- 1 – изменения общего КПД гидропривода;

- 2 – вращающий момент на валу гидромотора;

- 3 – мощность приводного двигателя.

Мощность гидропривода увеличивается линейно с увеличением подачи насоса, следовательно, с увеличением оборотов гидромотора. Изменение нагрузки гидропривода, т. е. величины момента на валу гидромотора, происходит за счет соответствующего изменения давления рабочей жидкости. Гидропривод, работающий по этой схеме, применяется при наличии как ручного, так и следящего управления. Он нашел распространение в:

- приводах судовых лебедок;

- кранов;

- рулевых машин;

- успокоителей качки и других механизмах общесудового назначения,

где диапазон регулирования частоты вращения вала гидромотора лежит в пределах 0,1nном до nном. Общий КПД привода при номинальных нагрузках достигает 0,9.

Большее распространение имеет гидропривод, работающий по схеме Б. Подача насоса изменяется регулятором постоянной мощности с увеличением давления рабочей жидкости падает подача насоса, уменьшается частота вращения гидродвигателя, увеличивается его вращающий момент, и наоборот. Насос такого гидропривода развивает подачу, необходимую для работы гидромотора с полным расходом. Насос должен быть пригодным для работы на наибольшем рабочем давлении при наибольших значениях вращающего момента, так как, работая по схеме Б, насос оказывается под действием наибольшего давления в пусковой период и на режимах малой частоты вращения гидродвигателя. Мощность приводного двигателя гидропривода, работающего по схеме Б, значительно меньше, чем у гидропривода, работающего по схеме А.

Недостаток схемы Б – низкий КПД привода при работе его на большей частоте вращения. Гидропривод, осуществленный по схеме Б, находит применение в якорно-швартовных механизмах, грузовых и буксирных лебедках.

Стремление устранить недостатки гидропривода, работающего по схеме Б, привело к разработке гидроприводов со схемой В. Как видно из схемы, в гидропривод введен регулируемый гидромотор. Гиперболическая зависимость между частотой вращения и вращающим моментом на валу гидромотора при постоянной мощности здесь сохраняется, подобно схеме Б. Частота вращения гидромотора повышается за счет уменьшения объема его рабочих полостей. Этот привод экономичнее приводов, осуществленных по схемам А и Б, так как при таком способе регулирования его работы наиболее полно используется мощность привода, что приводит к повышению КПД гидропривода. Регулирование работы гидромотора в схеме В может осуществляться двумя способами: вручную и автоматически.

Предлагается к прочтению: Расчет рулевых устройств и их эксплуатация на судне

Четвертой модификацией схем осуществления объемного гидропривода является схема Г. В этом гидроприводе применен насос постоянной подачи, а регулирование работы гидропривода осуществляется автоматически регулированием гидромотора. Гидроприводы этого типа имеют наименьшие габаритные размеры, массу, стоимость и большую экономичность во всем диапазоне регулирования их работы.

Наибольшее применение находят судовые гидроприводы со схемой работы Б, В, Г. В них применяются высокомоментные гидромоторы. Вместо регулируемых гидромоторов часто на один механизм устанавливают 2-3 нерегулируемых гидромотора соответственно меньшего рабочего объема, которые автоматически включаются в работу с увеличением нагрузки гидропривода.

Наиболее дешевым приводом является гидропривод с дроссельным регулированием. В этих приводах находит применение простейшее дешевое гидрооборудование. Наладка работы такого привода весьма проста.

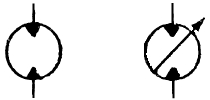

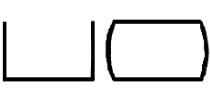

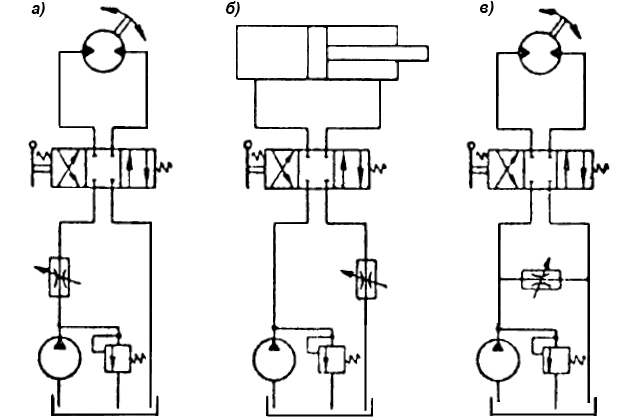

Гидропривод работает с постоянным давлением рабочей жидкости, если дроссель поставить «на входе» жидкости в гидродвигатель или «на выходе».

При установке дросселя «на входе» (рис. 7, а) рабочее давление действует только в одной полости привода и его величина соответствует нагрузке.

При установке дросселя «на выходе» (рис. 7, б) насос создает наибольшее давление, а противодавление устанавливается в зависимости от нагрузки. Противодавление оказывается обратно пропорциональным величине нагрузки. Гидроприводы, работающие по этой схеме, испытывают большие нагрузки, моторесурс их снижается. Такая схема работы гидропривода применяется в гидроприводах с силовым цилиндром. Поршень силового цилиндра при этом оказывается под двусторонней нагрузкой, и привод устойчиво работает на всех режимах. Установка дросселя на входе применяется реже, так как на малых нагрузках привод работает неустойчиво.

Весьма широкое распространение получил гидропривод с дросселем, установленным на параллельном потоке (рис. 7, в). При таком способе регулирования у гидропривода сохраняется приведенная выше механическая характеристика, в нем нет противодавления, и его КПД сравним с КПД гидропривода с объемным регулированием.

Конструкции гидравлических якорно-швартовных механизмов

Гидравлическими якорно-швартовными механизмами, устанавливаемыми на суда, являются:

- шпили,

- брашпили,

- швартовные лебедки.

Выполняются гидравлические якорно-швартовные механизмы с тихоходным высокомоментным или быстроходным гидроприводом.

Ниже рассмотрим какие типы гидромоторов используются в гидравлических якорно-швартовных механизмах и их эксплуатационные характеристики.

При быстроходном гидроприводе судовые механизмы снабжаются редуктором, представляющим собой одноступенчатую червячную или цилиндрическую зубчатую передачу.

Какой гидромотор применяют для якорно-швартовных механизмов?

Для якорно-швартовных механизмов большей мощности применяют гидромотор тройного действия роторно-пластинчатого типа (называемый также гидромотором шиберного типа).

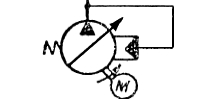

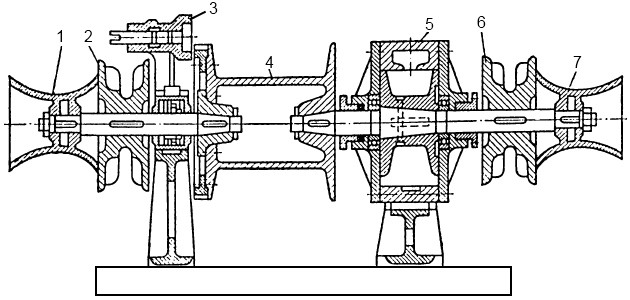

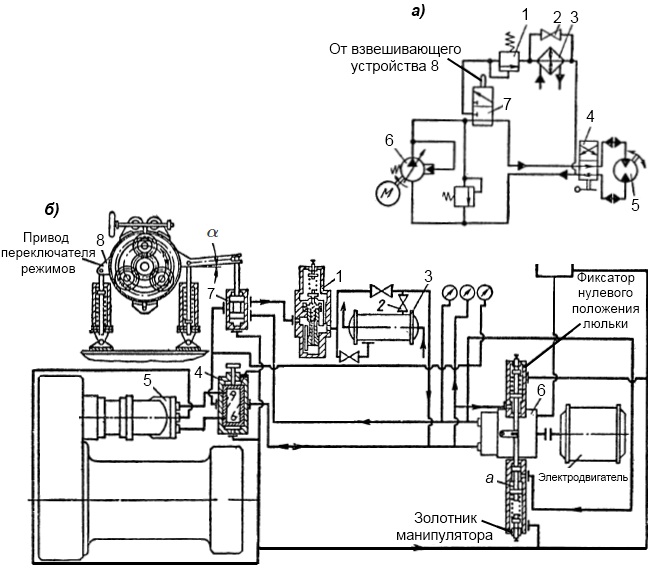

На рис. 8 приведена гидроприводная комбинированная якорно-швартовная лебедка, позволяющая производить швартовку и погрузочно-разгрузочные работы, Постановка судна на один и два якоряподъем и опускание якоря.

1, 7 – швартовные турачки; 2, 6 – цепные звездочки; 3 – устройство для ручного привода; 4 – грузовой барабан; 5 – гидромотор

Подобными комбинированными лебедками оборудуются небольшие суда.

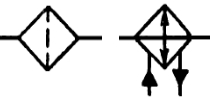

На рис. 9 изображена схема гидропривода швартовной лебедки. Приводом лебедки является гидромотор 7, который подключен к групповой системе гидропривода постоянного давления, состоящей из двух магистральных трубопроводов: напорного 1 и сливного 9.

Управление гидромотором осуществляется вручную четырехходовым трехпозиционным распределителем 6. При среднем положении рукоятки распределителя гидромотор отключен от системы питания, трубопроводы A, B, C, D разобщены. При правом положении рукоятки распределителя гидромотор работает в режиме выбирания швартова. При этом режиме распределителем соединены трубопроводы D и A, B и C и масло под давлением из магистрали 1 проходит через запорный клапан 2, редукционный клапан 3, ограничитель расхода 4, обратный клапан 5, распределитель 6 в гидромотор.

При выбирании швартова сначала устраняется слабина, при увеличении давления осуществляется натяжение и выбирание швартова. Наибольшее рабочее давление устанавливается регулировкой клапана 3. Скорость выбирания швартова регулируется ограничителем расхода 4. Если усилия, создаваемого гидромотором 7, недостаточно для выбирания швартова, то начинается обратное вращение вала гидромотора, обратный клапан 5 закрывается, срабатывает предохранительный клапан 8, допускающий перегрузку гидромотора на 20 %. При подаче швартова рукоятка распределителя устанавливается в левое положение. При такой позиции распределителя оказываются соединенными трубопроводами D и B, A и C.

На судах довольно часто применяется индивидуальный гидропривод. В этом случае гидродвигатель обслуживается отдельным насосом. Такой гидропривод снабжается определенной системой регулирования.

Возможность широкого регулирования гидропривода позволяет выгодно использовать его в приводах автоматических швартовных лебедок. Такие лебедки относятся к стандартному оборудованию танкеров и судов для перевозки грузов навалом.

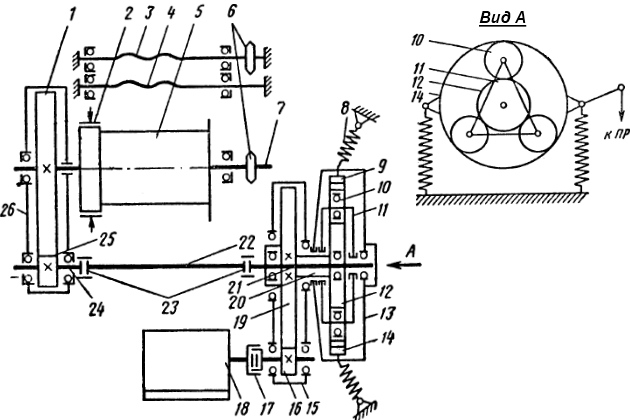

На рис. 10 представлена кинематическая схема электрогидравлической швартовной автоматической лебедки ЛЭГША-2.

1, 12, 19 – зубчатые колеса; 2 – ленточный тормоз; 3, 4 – канатоукладчики; 5 – барабан; 6 – звездочка; 7 – грузовой вал; 8 – спиральные пружины; 9 – фрикцион; 10 – сателлиты; 11 – водило; 13 – планетарный редуктор; 14 – коронка; 15 – моторный редуктор; 16, 25 – шестерни; 17 – муфта предельного момента; 18 – гидродвигатель; 20 – полый вал; 21, 24 – валы; 22 – промежуточный вал; 23 – зубчатые муфты; 26 – грузовой редуктор к ПР – переключателю режимов работы

В автоматическом режиме Судовые гидравлические траловые лебедкимеханизм лебедки находится в равновесии под действием натяжения каната и давления масла в рабочем напорном трубопроводе. При изменении натяжения каната и, следовательно, вращающего момента на барабане привод взвешивающего устройства преодолевает сопротивление пружин и переводит золотник переключателя режимов из одного крайнего положения в другое. При этом напорный трубопровод гидродвигателя, в зависимости от положения золотника переключателя режимов, автоматически сообщается с напорным трубопроводом насоса или с дроссельным устройством. В автоматическом режиме работы лебедки реверсивный золотник находится в положении «Выбирать» («Автомат»). По мере возрастания натяжения каната на швартовном барабане увеличивается вращающий момент, который передается коронке планетарного редуктора через грузовой редуктор, солнечное колесо и три сателлита. Коронка, преодолевая реактивный момент от действия пружины взвешивающего устройства, начинает поворачиваться и перемещать посредством рычагов золотник переключателя режимов. При этом гидродвигатель, приводимый во вращение натянутым канатом, работает в насосном режиме, прокачивая масло через дроссельный клапан, и лебедка начинает травить канат. При уменьшении натяжения каната и вращающего момента на барабане коронка под действием реактивного момента пружин проворачивается в противоположную сторону и перемещает золотник переключателя режимов. При этом гидродвигатель выбирает слабину, работая под давлением масла, которое нагнетает насос в напорный трубопровод.

Автоматические швартовные лебедки имеют регулируемые насосы с регулятором. Российские швартовные автоматические электрогидравлические лебедки типа ЛЭГША-2 и ЛЭГША2-1 имеют характеристики:

| Номинальное тяговое усилие в неавтоматическом режиме, кгс | 2 500 |

| Тяговое усилие при выбирании в автоматическом режиме, кгс | 2 500 |

| Тяговое усилие при травлении в автоматическом режиме, кгс | 3 400 |

| Скорость выбирания каната в автоматическом режиме, м/мин | 15 |

| Скорость выбирания каната в неавтоматическом режиме, м/мин | 0-25 |

| Диаметр троса, мм | 22,5 |

| Насос регулируемой подачи | №10 |

| Частота вращения, об/мин | 1 440 |

| Подача, л/мин | 204 |

| Гидромотор | №10 |

| Допускаемая скорость вращения, об/мин | 1 440 |

| Подача масла для поворота вала на один оборот, см3 | 142 |

| Мощность, кВт | 14 |

| Масса лебедки, кг | 3 500 |

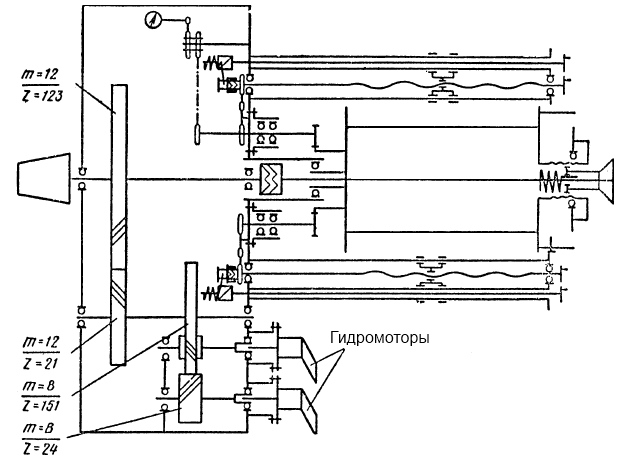

На рис. 11 изображена кинематическая схема электрогидравлической швартовной автоматической лебедки ЛЭГША-6; на рис. 12 показаны схемы гидравлического гидропривода, на рис. 13 – блок-схема гидропривода этой лебедки.

В схемы на рис. 12 включены насосный агрегат 6 и гидромотор 5.

Ручное управление лебедкой осуществляется распределителем 4; переключение распределителя из одного положения в другое позволяет реверсировать гидромотор и осуществлять выбирание или стравливание троса.

1 – тормоз; 2 – аккумулятор; 3 – трубопровод сжатого воздуха; 4 – блок реле автоматического режима; 5 – пневмобак; 6 – дренажная станция; 7 – пульт управления

При увеличении гидравлического сопротивления распределителя увеличивается давление нагнетания насоса, уменьшается его подача, что приводит к уменьшению скорости движения троса, и, наоборот, при уменьшении гидравлического сопротивления распределителя увеличивается подача насоса, а следовательно, и скорость движения троса.

При автоматическом управлении лебедкой выбирание троса производится при включении гидроагрегатов привода, аналогичном включению при ручном управлении, т. е. с помощью насоса. Во время работы лебедки в этом режиме распределитель 4 находится в одном положении, указанном на рис. 12, б. Стравливается трос в результате переключения взвешивающим устройством 8 переключателя режимов 7 во второе положение. После этого переключения насос переводится на нулевую подачу. Рабочая жидкость гидромотором, работающим под действием натяжения троса в режиме насоса, перекачивается через переключатель режимов 7, предохранительно-перепускной клапан 1, проходной клапан 2, охладитель 3 и снова в гидромотор.

Будет интересно: Составные части рулевых устройств и предъявляемые к ним требования

Взвешивающее устройство состоит из ленточного тормоза на коренном венце планетарного редуктора, соединенного с двумя пружинными устройствами. При действии ленточного тормоза пружинные устройства создают реактивный вращающий момент, удерживающий коренной венец редуктора от проворачивания при определенном вращающем моменте на барабане лебедки. При возрастании момента на барабане лебедки коренной венец планетарного редуктора, преодолевая реактивный вращающий момент, повернется против часовой стрелки и посредством рычага воздействует на переключатель режимов. Напорный трубопровод гидромотора сообщится с предохранительно-перепускным клапаном. Произойдет стравливание троса. Тяговое усилие на барабане уменьшится, коренной венец планетарного редуктора под действием пружинных устройств возвратится в первоначальное положение, переключатель режимов отключит гидромотор от предохранительно-перепускного клапана, и стравливание каната прекратится.

При резком уменьшении момента на барабане лебедки переключатель лебедки окажется под действием наклонившегося вниз рычага и включит гидропривод на выбирание троса. В этом режиме насос будет нагнетать рабочую жидкость в гидромотор, и лебедка будет выбирать трос. Взвешивающее устройство постоянно осуществляет взвешивание тормозного момента на планетарном редукторе и момента на барабане, воздействуя соответствующим образом на переключатель режимов. Благодаря такому устройству лебедка поддерживает постоянное натяжение швартовного троса и соответствующим образом изменяет его длину при изменении осадки судна, что особенно важно для танкеров, осадка которых изменяется весьма быстро.

Первые партии российских швартовных автоматических лебедок типа ЛЭГША-6 применены на судне «Зоя Космодемьянская» и танкере «Крым». На первом из них установлено 7 лебедок:

- 3 в носовой оконечности;

- и по 2 в кормовой и средней частях.

Лебедка состоит из следующих основных узлов:

- редуктора;

- барабана с кулачковой муфтой и приводом к ней;

- ленточного тормоза;

- двух канатоукладчиков;

- устройства ограничения длины вытравленного каната;

- гидроэлектрооборудования и пультов управления.

Швартовые операции танкера перед грузовыми операциямиШвартовные операции обеспечиваются грузовым барабаном и турачкой, вращение которых осуществляется двумя гидромоторами через двухступенчатый редуктор. Барабан соединен с редуктором кулачковой муфтой, которую переключают с помощью винтовой передачи и маховика, закрепленного на стойке лебедки. Наличие дистанционного и ручного управления позволяет использовать турачку даже при обтянутом швартовным канатом барабане. Дистанционное управление ленточным тормозом осуществляется с помощью гидроцилиндра двойного действия, питаемого от насоса системы управления. При выбирании или травлении ненагруженного каната грузовой барабан приводится во вращение через редуктор одним гидромотором ГМ1. В случае увеличения натяжения швартова свыше 2 500 кгс автоматически подключается второй гидромотор ГМ2.

Привод и управление лебедкой обеспечиваются гидроэлектросистемой, состоящей из насосов и гидромоторов, а также пускорегулирующей и контрольно-измерительной аппаратуры.

При ручном управлении привод лебедки осуществляется:

- по замкнутому контуру «насос (Н1) – гидромотор (ГМ1 и ГМ2)»;

- а в автоматическом режиме – по схеме «гидроаккумулятор-гидромотор-пневмобак».

Управление работой лебедки и переход на автоматический режим осуществляются с гидравлического пульта управления. В этом случае во время выбирания гидромоторы работают от гидроаккумулятора, слив жидкости от них осуществляется в пневмобак. При травлении гидромоторы эксплуатируются в режиме насосов, забирая масло из пневмобака и нагнетая его в гидроаккумулятор. Подзарядка последнего происходит от насоса Н2. Утечки из гидроагрегатов поступают в бак дренажной станции, откуда насос откачивает масло в пневмобак.

В автоматическом режиме гидросистема настроена на поддержание заданного тягового усилия (5; 8; 12,5 тс) и допустимой длины вытравливаемого каната. Если же нагрузка постоянно превышает заданную, а швартовный канат вытравлен на предельную длину, гидроэлектросистема отключает лебедку; при этом барабан затормаживается ленточным тормозом и срабатывает свето-звуковая сигнализация о выходе лебедки из автоматического режима. Дистанционное управление насосом Н1, ленточным тормозом, установкой режимов работы, а также блокировка и работа лебедки в автоматическом режиме обеспечиваются системой гидравлического управления, основным элементом которого является насос дренажной станции.

Электрическая система управления насосами лебедки – релейно-контакторная с необходимыми блокировками, защитой и сигнализацией о работе гидропривода и лебедки. Она осуществляет поддержание давления масла в гидроаккумуляторном контуре, автоматическую откачку масла из бака дренажной станции в пневмобак, а также сигнализацию о наличии давления масла в аккумуляторе и воздуха в пневмобаке, непрерывный контроль за усилиями, возникающими в швартовом канате на всех режимах. Система электроуправления при ручном обслуживании обеспечивает автоматический переход с режима выбирания ненагруженного каната на режим выбирания нагруженного каната.

Характеристика электрогидравлической автоматической швартовной лебедки с номинальным тяговым усилием 12,5 тс приведена ниже:

| Номинальное тяговое усилие, тc | 12,5/21,8 |

| Диапазон срабатывания автоматики | ±25 % |

| Диапазон регулирования, тc | 5; 8; 12,5 |

| Скорость выбирания каната в автоматическом режиме, м/мин | 4,0 |

| Скорость выбирания каната в режиме ручного управления, м/мин | 2-30 |

| Скорость выбирания ненагруженного каната, м/мин | 60 |

| Окружность каната, мм | 200 |

| Канатоемкость барабана, м | 200 |

| Габаритные размеры, м | 3,48×2,85×1,82 |

| Мощность привода, кВт | 67/71 |

| Масса механической части с гидромотором, кг | 9 700/9 900 |

Характеристики лебедки ЛЭГША-6 с высокооборотными гидромоторами находятся на уровне лучших зарубежных лебедок.

Выбор мощности двигателя якорного механизма

Цель расчета брашпиля или шпиля – определение Измерение мощности судового дизельного двигателямощности двигателя и его числа оборотов. Исходными данными для расчета являются величина наибольшего тягового усилия на звездочке и скорость подъема якоря с условной глубины Условная глубина якорной стоянки выбирается в зависимости от диаметра якорной цепи.x якорной стоянки (табл. 5), равной высоте отстояния якорного клюза от грунта.

| Таблица 5. Условная глубина якорной стоянки и диаметр якорной цепи | ||

|---|---|---|

| Диаметр якорной цепи, мм | Условная глубина якорной стоянки, м | |

| До 14 | 1/3 полной длины якорной цепи | |

| 15-17 | 65 | |

| 18-28 | 80 | |

| Более 28 | 100 | |

Конструктивные размеры звездочки и других деталей якорных механизмов, как увидим при расчете, также зависят от указанных исходных данных. Весь расчет производят по следующей схеме:

1 Определяют характеристику снабжения якорного швартовного и буксирного устройств по Регистру РФ:

где:

- ∆ – водоизмещение судна при осадке по летнюю грузовую ватерлинию, т;

- h – условная высота от летней грузовой ватерлинии до верхней кромки настила палубы у борта самой высокой рубки, имеющей ширину более чем 0,25 В, м. При определении величины h седловатость и дифферент не учитываются, т. е. h следует вычислять как сумму надводного борта и высоту борта всех ярусов надстроек, а также рубок, имеющих ширину более 0,25 В;

- B – ширина судна, м;

- A – площадь парусности в пределах длины судна L, считая от летней грузовой ватерлинии, м2. При определении величины A учитывается площадь парусности только корпуса, надстроек и рубок шириной более чем 0,25 В.

2 Определяют тяговое усилие.

Согласно требованиям Регистра РФ тяговое усилие на звездочке якорного механизма должно быть достаточным для того, чтобы он обеспечивал одновременное поднятие двух висящих якорей с вытравленными якорными канатами у каждого со скоростью подъема якорей не менее 8 м/мин. У современных судов эта скорость составляет иногда 12 м/мин и более; скорость якоря при подходе к клюзу должна быть не более 7 м/мин. При подъеме же одного якоря – скорость должна быть не менее 10 м/мин. Время работы механизма в этом режиме без перерыва должно быть не менее 30 мин. Обозначим:

- G – масса якоря, кг;

- P – масса 1 пог. м якорной цепи, кг;

- L – длина висящей цепи якоря, м;

- γя = 7 750 – объемная масса материала якоря, кг/м3.

Масса каждого станового якоря должна быть не менее:

где:

- G – масса якоря, кг;

- K – коэффициент, равный:

- 3,00 – для судов неограниченного района плавания;

- 2,75 – для судов ограниченного района плавания I;

- 2,50 – для судов ограниченного района плавания II;

- 2,00 – для судов ограниченного района плавания III.

Суммарная длина обоих цепей для становых якорей должна быть не менее:

где:

- r – коэффициент, равный:

- 1,0 – для судов неограниченного района плавания;

- 0,88 – для судов ограниченного района плавания I;

- 0,76 – для судов ограниченного района плавания II;

- 0,64 – для судов ограниченного района плавания III.

Во всех случаях суммарная длина обеих якорных цепей должна быть не менее:

- 200 м – для судов неограниченного района плавания;

- 100 м – для судов ограниченных районов плавания I, II и III.

Суда с характеристикой снабжения 200 и менее могут иметь одну цепь с вдвое уменьшенной длиной (так как второй якорь – запасный).

На судах, характеристика снабжения которых Nс составляет 200 и менее, кроме становых якорей и цепей, требуется наличие стоп-анкера и цепи или стального троса для него.

Масса стоп-анкера должна быть не менее (кг):

где:

- m – коэффициент, равный:

- 1,00 – для судов неограниченного района плавания;

- 0,9 – для судов ограниченного района плавания I;

- 0,8 – для судов ограниченного района плавания II;

- 0,7 – для судов ограниченного района плавания III.

Длина цепи или стального троса для стоп-анкера должна быть не меньше указанной в табл. 6.

| Таблица 6. Параметры для стоп-анкера | |

|---|---|

| Характеристика снабжения Nс | Длина цепи или троса для стоп-анкера, м |

| 80 | |

| 85 | |

| 90 | |

Значение коэффициента А и Б, используемых для определения количества швартовных тросов на судне, приведено в табл. 7.

| Таблица 7. Коэффициенты А и Б, используемые для определения количества швартовных тросов на судне | ||

|---|---|---|

| Характеристика снабжения Nс | А | Б |

| 410 | 260 | |

| 3 420 | 1 120 | |

| -2 190 | 460 | |

| -4 541 | 286 | |

Количество швартовных тросов на судне определяется по формуле:

Обозначим:

- γв = 1 025 – плотность морской воды, кг/м3;

- fк = 1,28-1,35 – коэффициент, учитывающий потери на трение в клюзе и на стопоре.

Тогда потребное тяговое усилие на звездочках якорного механизма при подъеме двух якорей должно быть (кгс):

Согласно правилам, калибр цепи (мм):

где:

- s – коэффициент равный:

- 1 – для судов неограниченного района плавания;

- 0,94 – для судов ограниченного района плавания I;

- 0,88 – II;

- 0,82 – III;

- t – коэффициент, равный:

- 1,75 – для обыкновенных цепей.

Масса погонного метра якорной цепи (м):

а) без распорок:

б) с распорками:

Кормовое якорное устройство, состоящее обычно из шпиля, по Правилам Регистра РФ должно обеспечивать выбирание якоря со скоростью не менее 12 м/мин с отрывом его от грунта При отрыве одного якоря от грунта Tя = 2G + 1,17(G + Pl) кгс.x.

Если брашпиль используется одновременно в качестве якорного и швартовного устройств, то тяговое усилие на швартовном барабане не должно быть больше:

где:

- Rраз – усилие, разрывающее швартовный трос.

Скорость выбирания троса швартовным барабаном для шпилей может быть выбрана по табл. 8, составленной по техническим условиям ЦНИИМФ на изготовление шпилей.

| Таблица 8. Параметры выбирания троса швартовным барабаном для шпилей | ||

|---|---|---|

| Тяговое усилие на швартовном барабане, кгс | Скорость выбирания швартова, м/с | Полезная мощность, кг/м |

| 1 200 | 0,3 | 360 |

| 3 000 | 0,25 | 750 |

| 4 500 | 0,2 | 900 |

| 7 000 | 0,167 | 1 165 |

| 12 000 | 0,150 | 1 800 |

Скорость выбирания швартова брашпилем может быть больше указанной в табл. 8 и обычно равна примерно 0,4 м/с. Так как Брашпили и шпили: конструкции и принципы работыбрашпили и шпили обычно обслуживают, помимо якорного, и швартовное устройство, то они должны обеспечивать не только подъем якоря, но и необходимые тяговое усилие и скорость выбирания швартова. Это учитывают при расчете брашпилей и якорно-швартовных шпилей.

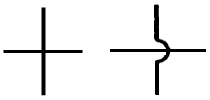

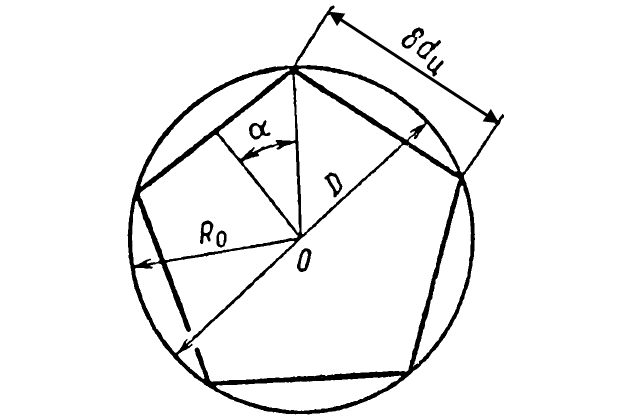

3 Определяют размер звездочки брашпиля.

Обычно звездочка выполняется с пятью гнездами по окружности для цепи, укладывающейся в нее. Сечение звездочки в средней плоскости, перпендикулярной валу, представляет собой правильный пятиугольник со стороной, несколько большей шага цепи.

Как видно на рис. 14, при диаметре звена dц шаг цепи составляет 8dц (dц – калибр цепи, мм).

Тогда радиус окружности R0, описанный вокруг пятиугольника звездочки, будет равен:

4 Определяют частоту вращения звездочки.

Для определения частоты вращения звездочки сначала необходимо найти скорость подъема якоря исходя из скорости набегания каната (длина якорной цепи, выбираемой за один оборот звездочки, помноженная на скорость оборотов ее в минуту):

где:

- c – скорость подъема якоря, м/с.

Тогда частота вращения звездочки (об/мин):

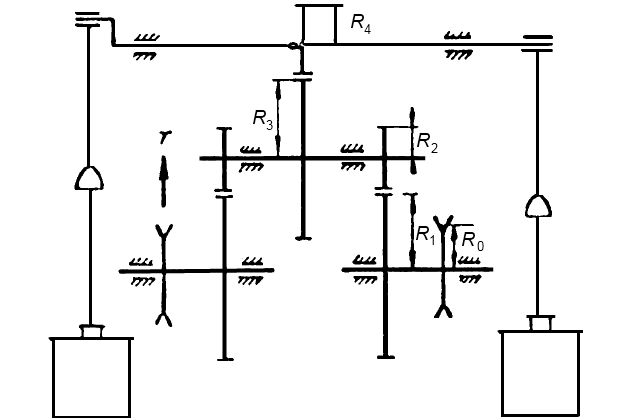

Для дальнейших расчетов принимаем схему брашпиля, представленную на рис. 15 (на схеме буквами R обозначены радиусы шестерен механической передачи).

5 Определяем момент:

- на грузовом валу (кгс·м):

- на промежуточном валу (кгс·м):

где:

- η1 = 0,95 – КПД зубчатой пары шестерен с радиусами начальных окружностей R1, R2;

- η2 = 0,98 – КПД грузового вала.

6 Определяем момент на валу двигателя (кгс·м):

где:

- η3 = 0,95 – КПД зубчатой пары шестерен с радиусами начальных окружностей R3 и R4;

- η4 = 0,97 – КПД, учитывающий трение в подшипниках промежуточного вала.

КПД якорного устройства, равный:

- ηя = 0,7-0,85 для механизмов с шестеренчатой передачей;

- ηя = 0,65-0,75 для механизмов с червячной передачей,

определяется как произведение КПД передачи и КПД опор их валов и осей:

где:

- a и c – число опор валов.

Окончательно получим:

7 Определяем передаточное отношение механизма при nд об/мин вала двигателя:

где:

- nд – частота вращения вала двигателя в минуту.

Рекомендуемые значения этого отношения для судовых якорно-швартовных механизмов приведены в табл. 9.

| Таблица 9. Параметры для судовых якорно-швартовных механизмов | ||

|---|---|---|

| Механизмы | Частота вращения вала двигателя в минуту | Передаточное отношение передачи механизма |

| Паровые шпили | 180-320 | 18-60 |

| Электрические шпили | 800-1 450 | 110-200 |

| Паровые брашпили | 90-270 | 6-30 |

| Электрические брашпили | 720-1 550 | 105-250 |

8 Определяем среднюю мощность (л. с.) на валу двигателя:

9 Определяем индикаторную мощность:

где:

- ηм = 0,8-0,85 – механический КПД машины.

Для электрических брашпилей расчет производится аналогично по принятой кинематической схеме.

Мощность электрических брашпилей выбирается по номинальным величинам их частот вращения и моментов, как и для Электрические и электрогидравлические рулевые машинырулевых машин.

Принимая коэффициент Aэ = 1,15-1,35, учитывающий способность электродвигателя изменять частоту вращения, определим значение номинального числа оборотов:

Передаточное число механизма находится по формуле:

где:

- D0 = 2R0;

- vя – скорость выбирания якоря.

Номинальный момент двигателя равен:

где:

- вэ = 0,6-0,7 – коэффициент, учитывающий способность электродвигателя работать с перегрузкой.

Средний общий момент (кгс·м) двигателя:

где:

- T – необходимое тяговое усилие на цепном барабане;

- ηя – общий КПД механизма.

Эффективная мощность электродвигателя (кВт):

По частоте вращения подобранного электродвигателя окончательно устанавливают передаточное число iя и тип редуктора.

Расчет шпиля производится в той же последовательности, что и расчет брашпиля. При этом необходимо учитывать особенности кинематической схемы шпиля. При расчете ручного привода брашпиля или шпиля исходят из того, что вращающий момент, создаваемый на грузовом валу брашпиля (или момент на оси баллера шпиля), должен равняться вращающему моменту на звездочке. Усилие, прилагаемое одним человеком для подъема якоря ручным приводом, принимается не более 30 кгс.

Определим тяговое усилие, развиваемое брашпилем, по данным, снятым с натуры.

Исходя из формулы акад. В. Л. Поздюнина, момент (кгс·м) на валу паровой машины:

С другой стороны, если общее передаточное число брашпиля имеет значение iя, то:

Приравнивая формулы 13 и 1 «Судовые подъемные краны: теория расчета и практические аспекты эксплуатацииОпределение тягового усилия T», получим выражение для определения тягового усилия:

где:

- ψ = 0,85-1,7 – отношение хода поршня S к диаметру цилиндра Dц;

- αi – коэффициент полноты индикаторной диаграммы (0,76-0,8);

- – коэффициент среднего теоретического индикаторного давления при степени расширения пара;

- – отношение объема цилиндра к объему впущенного пара (до отсечки). Для различных значений степени отсечки 0,5; 0,6; 0,7; 0,8; 0,9; 1 коэффициент Ki соответственно равен 0,847; 0,9; 0,95; 0,979; 0,995; 1;

- pс. п и pо. п – давления соответственно свежего и отработавшего пара, кгс/см2;

- M2 – момент на валу двигателя, кгс·см.

Значение (αiKipс. п – pо. п) брашпиля примерно на 10-15 % ниже, чем, например, рулевой машины, так как якорный механизм удален от источника питания, вследствие чего увеличиваются потери в трубопроводах на конденсацию пара.

Эксплуатация якорных и швартовных механизмов

Эксплуатация якорных и швартовных механизмов осуществляется в соответствии с ПТЭ, инструкцией завода-изготовителя механизма и дополнительными указаниями службы судового хозяйства.

Перед выходом судна в рейс механик, за которым закреплены швартовные и якорные механизмы, должен осмотреть и подготовить их к работе.

До выполнения якорных операций брашпиль должен быть подготовлен и опробован на холостом ходу. При этом необходимо:

- проверить исправность брашпиля и отсутствие помех движению его подвижных частей;

- смазать трущиеся поверхности, заправить масленки и тавотницы и проверить наличие масла в ваннах червячных передач;

- зажать ленточные тормоза и отсоединить цепные барабаны от машины брашпиля;

- проверить безотказность действия соединительных муфт;

- проверить надежность включения ручного привода брашпиля;

- проверить работу брашпиля, проворачивая его вал на несколько оборотов в одну и другую сторону.

В паровых брашпилях необходимо подготовить Главные паровые машины на судахпаровую машину к пуску в соответствии с ПТЭ. Прогрев трубопровода свежего пара производится при закрытом пусковом клапане на паровой машине. Время, необходимое для прогревания паропровода, зависит от температуры наружного воздуха и мощности машины и ориентировочно может быть принято:

- для летних условий 5-10 мин;

- для зимних – 10-15 мин.

Как устранить неисправности якорных и швартовных механизмов?

Устранение неисправностей и обслуживание работающих якорных и швартовных механизмов заключается в своевременной подаче смазки и наблюдений за движущимися частями механизма, нормальная работа которых протекает без стуков. При появлении каких-либо отклонений от нормальной работы следует остановить механизм, чтобы своевременно выявить причину неисправности и устранить ее. При кратковременной остановке паровых якорно-швартовных механизмов необходимо закрыть клапаны свежего и отработавшего пара на брашпиле и открыть краны продувания цилиндров. При остановке на продолжительное время надо открыть продувание, вынуть фитили из масленок, проверить исправность ленточного и фрикционного соединений тормоза, закрыть клапан свежего и отработавшего пара на магистрали.

При остановках паровых якорно-швартовных механизмов в зимнее время надо тщательно удалять остатки конденсата из трубопровода через спускные краны (или пробки) трубопроводов. При кратковременных перерывах в работе брашпиль в зимнее время пускают на малый ход вхолостую, отключив цепные барабаны.

При наличии на судне брашпиля, работающего от электродвигателя, вахтенный механик должен проверить исправность не только механической, но и электрической его части. Ток на подстанцию, питающую электродвигатель брашпиля, включает электромеханик по указанию с мостика.

Правила Регистра РФ требуют, чтобы на судне имелись запасные части к брашпилю: вкладыши или подшипники червячного вала и тормозные ленты (по одному комплекту).

По окончании якорных операций рекомендуется выполнить следующее:

- при звездочках, взятых на ленточных тормозах, брашпилю сообщают увеличенные обороты;

- при увеличенных оборотах брашпиля закрывают стопорный клапан в машинном отделении. Работая некоторое время за счет пара, находящегося в трубопроводе, а затем вращаясь по инерции, брашпиль отсасывает пар;

- после остановки брашпиля закрывают паровые вентили и открывают краны продувки и спускные пробки трубопровода;

- спустя некоторое время, пробуксовывают брашпиль вручную и краны продувки закрывают.

Если на судне имеется трубопровод, соединяющий цилиндры паровой машины брашпиля с конденсатором, то при остановке брашпиля на продолжительное время для отсасывания пара из трубопроводов, золотниковых коробок и цилиндров оставляют на некоторое время соединенными цилиндры с конденсатором.

Рекомендуется к прочтению: Грузоподъемные механизмы современных морских судов

При отдаче якоря на глубину более 30 м необходимо стравить брашпилем не менее одной смычки цепи. При глубине более 40 м и в местах с каменистым грунтом брашпилем стравливают всю цепь.

При электрическом приводе брашпиля после подъема или отдачи якоря необходимо отключить питание электродвигателя.

При ежегодном возобновлении документов на право плавания якорное устройство предъявляется инспектору Регистра РФ. Испытание якорных цепей производят раз в четыре года. Якорные цепи подлежат замене, если диаметр звена уменьшился на 10 % или площадь его поперечного сечения уменьшилась на 20 %. Выработка зубьев шестерен брашпиля не должна превышать 10 % от первоначального размера, зазор между зубьями не должен превышать 3 мм. Износ зубьев шестерен привода шпиля допускается до 10 % первоначального размера, гребней червяка – до 5 %; суммарный зазор между зубьями не должен превышать 2 мм.

В связи с плаванием судов морского флота в различных широтах и изменением климатических условий необходимо обращать особое внимание на поддержание плотности и непроницаемости соединений систем гидравлических палубных механизмов, особенно на участках, проходящих через грузовые трюмы.

Швартовные операции с использованием автоматических швартовных лебедок производятся при ручном управлении лебедкой.

После швартовки судна управление лебедкой переключается на автоматическое. Эксплуатация автоматических швартовных лебедок должна производиться в строгом соответствии с заводской инструкцией и указаниями службы судового хозяйства.

Для этих лебедок величину регулируемого вытравливания каната необходимо назначать исходя из наибольшего ожидаемого изменения осадки судна при переходе от порожнего состояния к груженому или с учетом изменения уровня воды в шлюзах (для шлюзующихся судов). При эксплуатации якорно-швартовных механизмов необходимо выполнять также требования ПТЭ.