Еще на стадии изготовления изделий при литье, ковке, сварке металлов, проведении станочной и термической обработки могут возникать самые разнообразные дефекты (Д). Они проявляются в виде рыхлостей, раковин, расслоений, трещин, в несоответствии размеров деталей и свойств материалов установленным требованиям.

- Цели и средства дефектации

- Дефектация механизмов по изменению параметров работы

- Дефектация осмотрами

- Дефектация обстукиванием

- Микрометрическая дефектация

- Капиллярная дефектациия

- Магнитная дефектация

- Вихретоковая дефектация

- Ультразвуковая дефектация

- Радиационный метод дефектации

- Металлографический анализ и механические испытания

- Гидравлические испытания

- Контроль неплотностей течеискателем

- Испытания на непроницаемость отсеков и элементов конструкций

- Нормы допустимых износов и повреждений

- Категории оценок технического состояния

Цели и средства дефектации

В процессе использования изделий под действием эксплуатационных факторов появляются износы, деформации, снижение свойств материаловРемонт вспомогательных механизмов и систем, что в конечном итоге вызывает повреждения (П). По характеру проявления Д и П могут быть поверхностными и внутренними, достаточно крупными, или очень мелкими, касаться изменения размеров или структуры и свойств. В соответствии с этим они могут быть легко различимыми, явными, или скрытыми. Поэтому для их выявления, количественной и качественной оценки приходится использовать разнообразный арсенал средств: от внешних визуальных осмотров и производства обмеров до сложных приборов. Большое разнообразие средств дефектации указывает на отсутствие какого-либо одного универсального, способного выявлять все возможные Д и П.

Выбор и соответствующего метода дефектации зависит прежде всего от вида Д и П, места их расположения в контролируемом изделии, его физических свойств, размеров и конфигурации, состояния поверхности. Необходимость проведения дефектации, методики и технологии их проведения определяются соответствующими стандартами, правилами контроля и технической документацией на изготовление, ремонт и использование объектов.

Для осуществления регламентированного контроля технического состояния объектов эксплуатации суда оснащаются средствами дефектации и судовой персонал должен владеть навыками в их использовании и иметь достаточную квалификацию для составления правильного заключения.

Базы ремонта флота имеют более сложное оборудование для углубленной дефектации. К их использованию допускаются инженерно-технические работники и дефектоскописты со стажем работы не менее одного года, имеющие удостоверение на право выполнения соответствующих работ. Применение методов дефектации регламентируется инструкциями судоремонтного предприятия.

Целью проведения дефектации является составление заключения о возможности или недопустимости использования проверяемых объектов на основании сравнения полученных результатов с установленными техническими нормами на изготовление, ремонт и эксплуатацию. При достаточной квалификации исполнителя устанавливаются вид и причины Д и П, определяются необходимые меры по их предупреждению.

Рекомендации по выбору способа дефектации с указанием их чувствительности приведены в Приложении.

Дефектация механизмов по изменению параметров работы

Эксплуатация судовых технических средствРазборка судовых технических средств (СТС) естественным образом связана с износами их элементов вследствие трения, коррозии, старения, действия высоких температур и т. п. При достижении определенного уровня износы все больше оказывают влияние на техническое состояние СТС и проявляются в изменении параметров их работы. Таким образом, информация о том, что состояние объекта эксплуатации изменилось, поступает и должна надлежащим образом оцениваться. Часть этой информации воспринимается в виде изменения регистрируемых приборами параметров, другая — в виде изменения параметров, сопровождающих работу объекта и воспринимаемых органами чувств, в ряде случаев информация поступает после отбора проб и проведения соответствующих анализов. Рассмотрим некоторые примеры взаимосвязи технического состояния СТС с нижеприведенными параметрами работы.

Изменения температуры смазочных и охлаждающих жидкостей, узлов трения, могут быть связаны с ухудшением условий трения и состояния трущихся поверхностей, изменением объемов перекачиваемой жидкости вследствие неплотностей, засорения каналов, фильтров, разрывов труб. Повышение температуры уходящих газов может быть следствием износа топливной аппаратуры, деталей ЦПГ и газораспределения и т. д.

Изменение давления смазочной жидкости происходит от увеличения зазоров в подшипниках вследствие износа или подплавления антифрикционных слоев, образования трещин или разрывов труб, повреждений фильтров или их заносов. Падение давления в котле может быть следствием повреждения испарительных или дымогарных труб, неисправности предохранительного клапана или автоматических регуляторов и т. д. Падение вакуума в насосе на всасывании может быть связано с повреждением рабочих органов или с наличием неплотностей на всасывающей магистрали. Изменение перепада давлений указывает на степень загрязненности фильтров, проточных частей теплообменных аппаратов или об их повреждении.

Изменение частоты вращения при заданном уровне нагрузки может явиться следствием неисправности регуляторов, износа топливной аппаратуры, деталей ЦПГ, повреждения подшипников и т. д.

Ненормальное падение уровня жидкостей в котлах, расходных, расширительных, циркуляционных цистернах свидетельствует о наличии неплотностей, неисправности элементов автоматики и т. п. Подъем уровня масла в картере, или топлива в цистерне свидетельствует, например, о поступлении воды.

С помощью изменения уровней осуществляется контроль за расходами топлива, масла, воды, величины которых непосредственным образом связаны с техническим состоянием тех объектов, в которых они используются.

Повышение уровня вибрации наступает вследствие ослабления креплений, неравномерностей износа или распределения продуктов заносов, ведущих к нарушению балансировки, а также от чрезмерного увеличения зазоров в подшипниках, возникновения изгиба ротора или вала.

Возрастание шумности работающих механизмов может иметь самые разнообразные формы проявления. При износе и повреждениях подшипников качения характерные шумы возникают в зоне расположения этих элементов. Износ подшипников скольжения у насосов, турбин может сопровождаться появлением шума в корпусах этих механизмов от задеваний вращающихся органов. Рост зазоров в головных и мотылевых подшипниках ДВС может привести к возникновению стуков. То же самое при нарастании зазора между поршнем и втулкой цилиндра.

Изменение нагрузки по амперметру для приводных механизмов отражает возрастание сопротивления в их работе.

Во внимание принимаются и другие виды проявлений изменения технического состояния СТС, такие как:

- дымность и оттенки цвета уходящих газов;

- неплотности в виде протечек, прорыва газа, пропаривания;

- появление инородных сред и компонентов в виде обводнения топлива и масла, повышение солесодержания охлаждающей и питательной воды, загрязнение масла кислотами и абразивными частицами и т. д.

Продолжать перечисление примеров проявления ухудшения технического состояния СТС в виде изменения их параметров нет необходимости, поскольку они подробно изложены в соответствующих разделах «Правил технической эксплуатации СТС» и в инструкциях по эксплуатации соответствующих механизмов.

Квалификация судового механикаИспользование и эксплуатация технических средств судовождения и связи зависит не только от хорошего знания объектов, но также и от умения распорядиться поступающей во время наблюдения информацией для определения причин возникающих изменений параметров. Это требует безусловного знания соответствующих разделов инструкций и ПТЭ. Не случайно некоторые инструкции начинаются фразой типа: «Если Вы открыли этот документ в связи с тем, что возникли неисправности или поломки, то Вы это сделали слишком поздно. Своевременное изучение документа избавило бы Вас от этих последствий».

Даже если повреждения еще и не привели к отказу СТС, то все равно анализируя изменение параметров, приходится решать ряд неотложных задач.

Во-первых, насколько существенно происходит изменение технического состояния и следует ли принимать немедленные меры, вплоть до остановки механизма, или эксплуатацию можно продолжить с изменением уровня нагружения или без него.

Во-вторых, если даже необходимость проведения ремонта и возникла, то еще до остановки механизма желательно, если возможно, использовать информацию о параметрах работы для уточнения; какие именно элементы СТС имеют повреждения. Это обязательно приходится иметь ввиду, т. к. после вывода объекта из эксплуатации большая часть необходимой информации будет утрачена, а компенсация ее становится возможной за счет нерациональных затрат труда и времени на производство вскрытий, разборок, измерений неповрежденных элементов, узлов. Рассмотрим несколько примеров.

- У циркуляционного насоса системы охлаждения двигателя повысились показания амперметра. По сильному нагреву сальникового уплотнения удалось обнаружить причину заедания ротора, что значительно сократило время на поиск и устранение.

- В одном из 4-х главных двигателей стало повышаться давление в картере, что свидетельствовало об износе поршневых колец. Но в каком из 12 цилиндров? Вскрывать по очереди? На работающем двигателе последовательным отключением топливных насосов удалось найти искомый цилиндр.

Следует иметь в виду, что изменение технического состояния каких-либо узлов или элементов может проявляться в изменении не одного, а ряда параметров. Например, при возрастании зазора в подшипнике может снизиться давление подаваемого к нему масла и одновременно возрасти температура масла на выходе и у поверхностей прилегающих к узлу. В головных или мотылевых подшипниках это может сопровождаться появлением стуков. Иными словами, возникновение повреждения может сопровождаться спектром изменений параметров работы, причем этот спектр может варьироваться в зависимости от характера повреждения, уровня нагруженности и др. обстоятельств. Таким образом, можно говорить о том, что информация о возникновении повреждений у работающего объекта поступает и ее надо суметь использовать.

Овладение навыками проведения дефектации с использованием рабочих параметрических данных базируется на хорошее знание объекта. В процессе тренировки способность проведения анализа развивается, и это значительно повышает эффективность использования параметрической информации для достижения поставленной цели – установление своеобразного «диагноза» в виде определения технических причин изменения параметров.

В реальной ситуации возникает несколько версий в виде вариантов возможных причин происхождения события, связанных с изменением технического состояния объекта. Далее приступают к проверке их состоятельности. Для этого выбирается одна, наиболее простая и легко проверяемая из них, и устанавливается, какие еще события в виде изменения других, сопутствующих параметров, должны были происходить, если эта версия имела бы место. В результате возникает потребность в дополнительной информации, на основании чего формируется задание – какие параметры дополнительно должны быть проверены. Произведя сверку реально поступающей информации о параметрах с предполагаемым их изменением, получают подтверждение «да» или опровержение «нет» проверяемой версии. Если выбранная версия не подтвердилась, приступают к очередной аналогичной проверке остальных, располагая их в порядке нарастания сложности процесса проверки. Понятно, что версии, проверка состоятельности которых требует проведения более сложных операций (вскрытий, разборок для осмотров и дефектации отдельных элементов и т. п.), оказываются на последнем месте.

Использование портативных средств диагностики типа пирометров, состояния подшипников, течеискателей и др. намного упрощает поиск неисправности.

Дефектация осмотрами

Этот вид дефектации имеет наибольшую информативность и производительность для этого, как правило, используется чисто зрительное восприятие, которое может быть дополнено использованием оптических луп 7 и 10-кратного увеличения, эндоскопами. Для её реализации нужно не только смотреть, но и видеть информацию, указывающую на отклонения в техническом состоянии, что предполагает наличие определенного опыта. Элементы двигателей, механизмов, устройств, конструкций и системКонструкция современных судовых двигателей, подлежащих обязательному осмотру, приведены в инструкциях по эксплуатации, правилах технической эксплуатации и соответствующих документах Регистра по проведению освидетельствований.

Еще до начала разборок и подетальной дефектации осмотрами обнаруживаются такие виды повреждений, как неплотности соединений механизмов и трубопроводов, через которые происходят утечки жидкостей, пропаривание, прорыв газов. Легко обнаруживаются трещины, разрывы, выпучины, нарушения взаимного фиксированного положения деталей (сдвигов), повреждения или отсутствие стопоров. Видимыми являются и косвенные признаки неисправностей: изменение дымности, потемнение и вспучивание краски в местах нагрева, выделение продуктов износа в местах стыковых соединений, где они «дышат».

При вскрытиях и разборках, проведении подетальной дефектации осмотры производят в два этапа: до и после очистки деталей.

До очистки обращают внимание на наличие и характер эксплуатационных отложений, свидетельствующих о качестве рабочих процессов, нарушениях в обслуживании и использовании объектов.

На поверхностях трения деталей ЦПГ обращают внимание на равномерность распределения смазки, наличие «сухих» зон, деструктивные отложения продуктов сгорания масла (лаковые отложения, вязкие отложения «смогатуры» в кепах колец). Даже без извлечения поршня при осмотре его фрагментов через продувочные окна можно обнаружить поверхностные дефекты и «залегание» поршневых колец по их темному цвету от прорыва через них газов. Важно также выявить наличие механических примесей в отложениях.

Осматривая поверхности деталей с газовой стороны у двигателей и котлов, обращают внимание на характер и толщину отложений нагара, сажи, указывающие на качество сжигания топлива. Так малая толщина и твердость нагара говорит о хорошем горении, толстые и рыхлые слои — наоборот. Осмотр со стороны полостей охлаждения двигателей и водяного пространства котла позволяет выявить наличие шлама и даже накипи, указывающие на недостаточность водоподготовки, неэффективности используемых присадок.

Важность этого этапа осмотров обусловлена тем, что он позволяет выявить правильности водо и топливоподготовки, своевременности проведения ТО. После удаления отложений вся эта информация исчезнет.

После удаления отложений приступают к более детальному осмотру поверхностей. При этом можно определить:

- Характер изнашивания поверхностей трения. По грубым рискам устанавливается абразивный характер износа, а гладкая, полированная поверхность деталей ЦПГ укажет на коррозионно-механический износ. Кроме того, могут быть выявлены натиры и задиры поверхностей, наличие на них наработков.

- Характер повреждения поверхностей. Имеет ли место коррозия, кавитация, фреттинг, питтинг. По распространенности последнего выявляется и причина его возникновения.

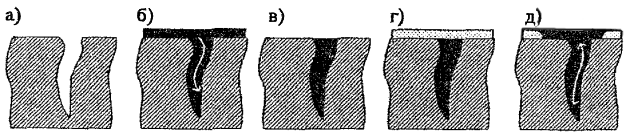

- Наличие следов задеваний движущихся деталей за неподвижные на роторах турбин и рабочих колесах центробежных насосов. Аналогичные следы имеют место на торцевых поверхностях дисков и колес при осевых смещениях из-за износов упорных подшипников. Следы задевания могут быть обнаружены и на головках поршней двигателей (рис. 1). Это происходит при сильном износе юбки поршня, когда горячая головка начинает вступать в контакт с цилиндровой втулкой, оставляя на последней вертикальный след. Из-за угрозы задиров цельный поршень бракуют, у составного меняют юбку.

- Состояние уплотнения газообмена арматуры компрессоров, поверхностей на клапанах двигателей, трубопроводов, топливной аппаратуры и т. п. Несплошности уплотняющих поясков и плоскостей указывают на места проходов жидкостей, газов, воздуха. Аналогичным образом оценивается состояние уплотняющих поверхностей у опорного бурта втулки цилиндра, пояска цилиндровой крышки, плоскости разъемов форсунок, лазов котлов, корпусов насосов.

- Наличие цветов побежалости у деталей, работающих с умеренными температурами, как свидетельство воздействий высоких температур. Они могут встречаться у подшипников качения, вкладышах подшипников на рабочей и тыльной стороне, шейках валов.

- Характер разрушения в местах разрывов и образования трещин. По характерным признакам определяют усталостный характер повреждения или наличие перегрузок. Легко определить и тот концентратор напряжения, от которого берет начало трещина.

Можно привести еще много других примеров выявления дефектов и повреждений. Главное, что они имеют свое проявление и чем более опытный специалист производит осмотр, тем больше информации он умеет извлечь. Недаром расследование и экспертиза аварий включает в себя обязательный тщательный осмотр деталей и его анализ.

Поэтому дефектация осмотрами является обязательной, а все остальные методы, даже с использованием самого современного оборудования, используют уже после него для получения той информации, которая не может быть им выявлена.

Дефектация обстукиванием

Является очень простым, но достаточно информативным методом, о котором иногда забывают и не всегда используют. Наоборот, специалисты с большим практическим опытом пользуются им довольно часто.

Дефектация производится молоточком массой 40-50 г, анализируя тоны звука и характер отдачи молотка при нанесении легких ударов по проверяемому элементу. Если опыта проведения такой дефектации нет, то следует предварительно потренироваться на заведомо исправном и неисправном объектах, сравнивая их между собой.

К дефектации обстукиванием прибегают в следующих случаях.

Контроль наличия трещин. Еще при изготовлении контролю подлежат отливки корпусов механизмов, картеров, поршней, насосов и т. п.

Обстукиванием можно выявить только сквозные трещины. Важно то, что при малой затрате времени удается установить наличие трещины, а её характер и протяженность выявляют более чувствительными способами. При нанесении ударов в зоне ее расположения звук становится глухим, дребезжащим, сила отдачи снижается. Такие изменения хорошо заметны при сравнении звуков, получаемых на соседних зонах, где нет трещины. Обстукивания производят по периметру с некоторыми интервалами по длине на нескольких уровнях по высоте детали. Особенно тщательно проверяют участки по краям и около вырезов, утолщений. В судовых условиях обычно проверяют рабочие колеса насосов, поршни, поперечины фундаментных рам, лопатки турбин турбонагнетателей. Особенно тщательно следует проверять барабаны центробежных сепараторов, разрывы которых при высоких оборотах грозят серьезными последствиями. Известны тяжелые случаи травматизма по этой причине.

Читайте также: Центровка и монтаж валопровода

Контроль состояния креплений. Обстукивание производят по граням гаек, выявляя признаки ослабления затяжки. При хорошем состоянии затяжки звук получается звонкий с упругой отдачей молотка. Впечатление аналогичное тому, когда стучат по твердому монолитному объекту. В зависимости от степени ослабления затяжки звук становится более глухим, а отдача вялой.

Таким образом проверяют состояние креплений шатунных болтов, анкерных связей, шпилек цилиндровых крышек, фундаментных и сшивных болтов и т. п. Им можно обнаружить и трещину у корня шпильки, проверяя ее в ненагруженном состоянии после разборки. Надо помнить, что это является только сравнительным экспресс-анализом, выполняемым при каждом удобном случае (при вскрытии картера, например) но который не заменяет предназначенный планами ТО контроль уровня затяга более радикальными мерами.

Контроль наличия расслоений в биметаллических композициях. Таким способом проверяется качество толстых слоев заливки баббита на вкладыш подшипника. Обстукивание производят со стороны баббитовой заливки.

Контроль качества посадки. Проверяют посадку с натягом втулок и облицовок на валы. В зоне контакта деталей могут быть местные неприлегания из-за овальности, волнистости формы. В этих местах звук получается глухим, а на остальных участках звонким, как у монолитного изделия.

Контроль состояния стенок труб. Проверяется степень изношенности их по толщине, что обычно необходимо для определения зоны распространения коррозионного поражения. Таким образом определяют, можно ли производить сварку в зоне наличия свищей, трещин, или лучше этот участок или всю трубу заменить.

Микрометрическая дефектация

В процессе эксплуатации деталей судовых технических средств первоначальные размеры и свойства деталей, установленные чертежами и техническими условиями, изменяются вследствие износов или различных повреждений.

Износы, образующиеся в результате нормальной работы механизмов, вследствие постоянного воздействия неустранимых факторов, таких как трение, коррозии, эрозии, усталость, пластические деформации, называются нормальными физическими износами. Нормальный физический износ в случае несвоевременного его устранения может достичь предельных значений и привести к повреждениям и авариям механизмов. Поэтому инструментальный метод дефектации (микрометрирование) предполагает использование универсальных и специальных измерительных средств.

С помощью микрометрирования производят следующие операции:

- измерение размеров, характеризующих прочность (диаметр, толщина);

- соответствие допусков на размеры предъявляемым требованиям;

- проверка величин зазоров и натягов в соединениях деталей;

- проверка отклонения формы изделия от заданной (овальность, конусообразность, наличие радиального и торцевого биения, неплоскостность, непрямолинейность и т. д.);

- количественная оценка шероховатости поверхности.

Для каждого вида измерений имеется определенная категория измерительных инструментов, которые различаются как их кинематикой, так и точностью измерений.

Инструменты, с помощью которых определяют размеры, называются измерительными, а их измерения – абсолютными. Приборы, показывающие только величины отклонения, называются поверочными, а их измерения относительными. При измерениях пользуются следующими инструментами.

- Металлические линейки (разметочные и лекальные, последние для проверки плоскостности, прямолинейности). Цена деления шкалы 1,0 мм.

- Разметочные и проверочные угольники, угломеры (включая и оптические, с ценой деления 1 минута).

- Уровни для проверки ориентации относительно касательной и перпендикуляра к поверхности земной коры. Имеются брусковые и рамные уровни. Цена одного деления в зависимости от класса 0,02-0,05; 0,06-0,10; 0,12-0,20 мм/м.

- Штангенциркули, штангенглубомеры, штангенрейсмусы предназначены для измерений и разметочных работ. Цена деления: 0,10; 0,05; 0,02 мм.

- Микрометрические инструменты: микрометр, микрометрические скобы, микроштихмасс, микрометрический глубиномер. Цена одного деления равна 0,01 мм. Эти приборы можно самостоятельно настраивать на «0» отсчета. Проверка их точности производится на калибрах и на плитках Иогансона.

- Пластинчатые щупы 1-го и 2-го классов точности, комплектуемые в наборы от 1 до 7 в зависимости от количества пластин и интервалов размеров между ними. Длина щупов бывает: 50, 100, 200 мм. Самая тонкая пластина в наборе щупов — 0,02 мм. При пользовании щупами нельзя прилагать большие усилия, которые, не повышая точности измерений, ведут к быстрому повреждению в первую очередь тонких пластин.

- Индикаторы часового типа. Обычно имеют цену деления 0,01 мм (для специальных измерений имеются приборы с ценой деления 0,001 мм). Пределы измерения от 0 до 10 мм, а также они являются составной частью многих измерительных инструментов (нутромеров, скоб).

- Оптические приборы для контроля прямолинейности и плоскостности с точностью до 0,01 мм.

- Для контроля шероховатости поверхностей используются переносные портативные профилометры с большим диапазоном измерений. Так профилометр TR100 позволяет измерять Ra в пределах 0,05-10,0 мкм и Rz 0,1-50 мкм.

Для сопоставимости результатов измерений, выполненных в разное время, их необходимо выполнять в одних и тех же местах. С этой целью обычно создают «карты обмера», образцы которых приводятся в документации по ТО и ремонту. В соответствии с этим при изготовлении и ремонте производят начальные и все последующие измерения при контроле технического состояния в тех же зонах. Только при таких условиях возможно получить информацию о скоростях износа, дающих представление о качественном уровне эксплуатации.

Капиллярная дефектациия

Физическая основа метода заключается в использовании жидкостей с низким поверхностным натяжением, способных проникать в самые мелкие несплошности (поры, свищи, трещины и т. д.). В зависимости от способа обнаружения затекавшей жидкости различают несколько методов.

Мелокеросиновая проба. После смачивания поверхности высушивают и наносят на них меловой раствор. После высыхания мела дефекты проявляются в виде мокрых, не высыхавших пятен и полос.

Цветная дефектоскопия. В проникавшую жидкость (индикатор) добавляют яркие красители (судан). С помощью каолиновой смеси несплошности выявляются в виде ярко окрашенных пятен, полос.

При проведении капиллярной дефектации проникающую жидкость (индикатор) после нанесения с выдержкой 5-10 мин тщательно удаляют с проверяемой поверхности. Керосин хорошо удаляется протиркой ветошью и высушиванием. Для удаления цветного индикатора используют специальные жидкости — очиститель и протирают сухими салфетками.

Проявляющие жидкости (меловой или каолиновый растворы) наносят кистью или пульверизатором.

Трещины проявляются резкими линиями, а поры — точками. Интенсивность выхода и проявления индикатора пропорциональна глубине дефекта (рис. 2).

а — очистка; б — нанесение жидкости; в – очистка; г – нанесение проявителя, д — появление пятна

В нормативных документах РМРС указан перечень основных деталей двигателей и вспомогательных механизмов, которые подлежат обязательному контролю при ремонте. Перечень деталей, подвергаемых обязательной проверке на наличие трещин, приведен в Приложении.

Люминесцентный метод. В жидкость добавляют вещества, ярко светящиеся при ультрафиолетовом освещении — люминофоры. После очистки поверхности ее припудривают специальными порошками и освещают ультрафиолетовыми лампами. По свечению определяют дефектные зоны.

Детали, работавшие в масле, протирают насухо, а затем их подвергают переменному деформированию или начинают их проворачивать. Появление на поверхностях выдавленного масла указывает на наличие трещины. Таким образом, были обнаружены трещины коленчатых валов.

Магнитная дефектация

Эти методы используются для обнаружения дефектов и повреждений деталей, изготовленных только из ферромагнитных сплавов.

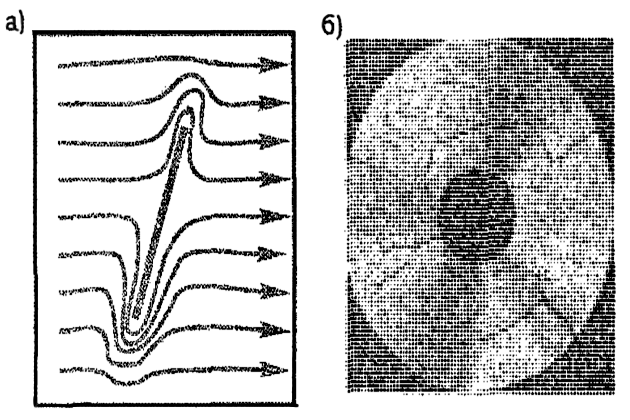

Метод основан на том, что силовые линии искажаются и уплотняются в зоне дефектов. На поверхность намагниченной детали наносят сухой металлический порошок (крокус) или порошковую суспензию. Частицы порошка располагаются с той же плотностью, что и силовые линии. По сгусткам и валикам порошковой массы определяют наличие и протяженность дефектов. Таким образом выявляются усталостные и мельчайшие трещины после закалки, у корней лопаток турбин и лопастей гребных винтов, в галтелях КВ и т. д. Схема искажения магнитного поля и характер отложений порошка показан на рис. 3, а и б.

Магнитопорошковый метод является одним из самых надежных и чувствительных методов выявления поверхностных и подповерхностных нарушений сплошности, трещин, флокенов, надрывов, пор, непроваров. Наибольшая чувствительность метода при поперечном расположении дефекта к магнитным линиям. При продольном направлении она может быть нулевой.

Намагничивание в условиях заводской лаборатории производят на стационарных установках, а в судовых условиях переносными устройствами созданием наложенного магнитного поля. После проведения детали обязательно размагничивают, иначе может повыситься скорость износа, возникнуть блуждающие токи, инициироваться коррозия.

Вихретоковая дефектация

Этот метод применяются для обнаружения поверхностных дефектов типа несплошностей. Он основан на анализе изменения внешнего создаваемого электромагнитного поля при взаимодействии с электромагнитным полем вихревых токов наведенным в объекте контроля. Таким образом удается обнаружить поверхностные дефекты как на магнитных, так и на немагнитных материалах при сопоставимой чувствительности.

В процессе дефектации датчик прибора устанавливается на контролируемую поверхность и перемещается по ней. При попадании в зону дефекта срабатывает звуковая сигнализация и на экране появляется цифровая индикация дефекта. В процессе дефектации выявляется и оценивается глубина трещин, несплошностей деталей, конструкций, сварных швов. Минимальные значения глубины и ширины дефекта 0,25 и 0,02 мм соответственно.

Ввиду малой трудоемкости и высокой надежности данный метод рекомендуется применять наряду с магнитопорошковыми и ультразвуковыми методами, а также вместо них.

Ультразвуковая дефектация

Упругие колебания ультразвуковой частоты способны распространяться в металлах с огромной скоростью (до 10 км/c.). Обнаружение дефектовМетоды выявления дефектов силовых установок, устройств, систем и корпуса судна в деталях СТС основано на том, что волновые колебания отражаются от поверхностей раздела двух сред (металл-неметалл), которые и образуются в местах трещин, раковин, неметаллических включений и т. п. Наличие отражения колебаний, а, следовательно, и дефектов определяют двумя методами.

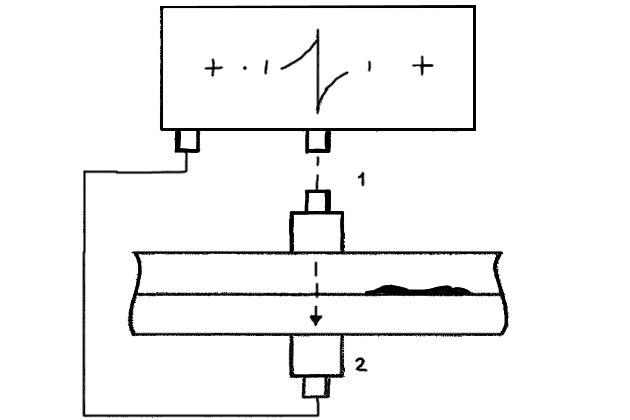

Теневой метод. Здесь используют разделенные излучатель колебаний 1 и приемник 2, помещенные на противолежащих поверхностях и перемещаемые синхронно (рис. 4). Дефект обнаруживают при пропадании сигнала на приемнике (он попадает в «тень»). Таким образом, контролируют вкладыши подшипников, щеки и шейки коленчатых валов.

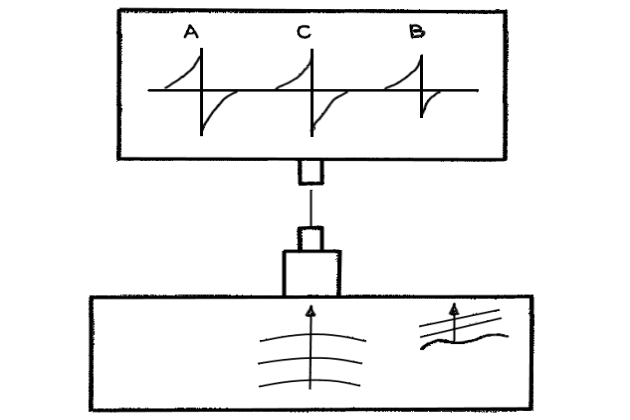

Эхо — метод. Приемник и излучатель совмещены в одной головке. Колебания подаются импульсами, что позволяет улавливать их отражение в паузах. Этот метод более удобен, т. к. достаточно иметь доступ с одной стороны и позволяет определить глубину залегания дефекта.

Упрощенная схема поступления на приемник отраженных импульсов показана на рис. 5. В отсутствии внутреннего дефекта на дисплей поступают импульсы: А – отраженный от поверхности детали на входе и В – донный сигнал. Расстояние между ними в масштабе соответствует толщине: детали в проверяемом месте.

Появление импульса С указывает на наличие дефекта, от которого происходит отражение. Расстояние между импульсами А и С соответствует глубине залегания дефекта.

Благодаря высокой производительности и достоверности, ультразвуковая дефектоскопия получила широкое применение в машиностроении, железнодорожном транспорте и в судостроении. Его применимость достигает 70-80 % относительно других методов. Толщина проверяемых стальных деталей может достигать 3 500 мм.

В судоремонте наибольшее применение получили ультразвуковые толщиномеры для контроля состояния трубопроводов, паровых котлов, обшивки корпуса. Имеются аналоги, позволяющие измерять толщины даже без удаления ржавчины и краски. Диапазон измеряемых толщин достигает 300 мм.

Достоинства методов: высокая производительность и глубина контроля, а также безопасность по сравнению с рентгеновскими методами.

Радиационный метод дефектации

Рентгеновские лучи способны проникать даже через твердые непрозрачные тела. Если в проверяемой детали имеются дефекты в виде трещин, раковин, шлаковых включений, то лучи, проведшие через дефектные места, сохраняют большую интенсивность по сравнению с соседними зонами. Это различие интенсивности излучения за деталью фиксируется на экране или фотопленками (негативами), на которых дефектные зоны выделяются темными местами.

Радиационный метод подразделяется на радиографический, радиоскопический и радиометрический.

Радиометрический метод основан на преображении ионизирующего излучения в фотоснимок (негатив), на котором получается фиксация статического изображения внутренней структуры проверяемого объекта.

Радиоскопический метод позволяет получать изображение структуры на экран преобразователя. Это позволяет получать статическое или динамическое изображение в процессе контроля.

В практике судоремонта радиационные методы нашли широкое применение для контроля качества отливок и поковок, ответственных сварных соединений. Возможности их использования определяются чувствительностью (около 1-2 % от толщины) и толщиной деталей (для стали 60-150 мм, для легких сплавов до 500 мм). При этом используются как лабораторные установки, так и переносные приборы, позволяющие проводить дефектацию прямо на объекте.

Недостатками этих методов являются: большая трудоемкость, высокая степень опасности для операторов. Поэтому их используют в ограниченных масштабах для документального подтверждения качества деталей и узлов. В том числе для контроля отливок блоков и втулок ДВСАнализ конструкций судовых ДВС, сварных швов коллекторов паровых котлов, 100 % сварных швов в I контуре СЯЭУ.

Металлографический анализ и механические испытания

Металлографический анализ деталей СТС производят с целью выявления внутренних, невидимых дефектов в виде изменения структуры или развития межкристаллитной коррозии. К такому анализу прибегают при наличии признаков перегрева деталей, появлении хрупких трещин и т. п.

Механическими испытаниями проверяют соответствие механических характеристик заданным нормативным уровням. Наиболее часто прибегают к испытаниям:

- На растяжение с проверкой прочностных и пластических характеристик;

- Проверка твердости;

- Проверка ударной вязкости.

При изготовлении деталей и конструкций металлографический анализ, механические испытания используют для проверки отсутствия пороков в металле после литья, ковки, деформирования, проведения термической или химико-термической обработки. Проверяемую структуру сравнивают с эталонами, а показатели механических характеристик с установленными для данного изделия требованиями.

В процессе использования изделия начальная структура и свойства могут существенно изменяться. Так под действием температур может произойти перегрев, поверхностная закалка, отбел чугуна. Диффузионные процессы могут вызвать межристаллитную коррозию, науглераживание, обесцинкование. Выявление этих изменений и их последствий осуществляется указанными методами. Обычно их используют для выяснения причин преждевременных повреждений в виде трещин, разрывов, деформаций.

Проведение анализа и испытаний производится в заводских лабораториях с вырезкой образцов. Проверка твердости может производиться непосредственно на поверхности детали, для чего используются портативные приборы – твердомеры. С их помощью выявляется отбел чугуна в цилиндровых втулках и зоны закалки шеек коленчатых валов при подплавлениях и задирах подшипников. Отбел чугуна ведет к выбраковке втулки, зоны закалки на шейках устраняют термообработкой или шлифованием.

Проверку ударной вязкости стали обычно проверяют в корпусных конструкциях для выяснения причин образования трещин.

Кроме механических испытаний могут использоваться и технологические пробы: на изгиб, на сплющивание, на раздачу и т. п.

При изготовлении отливок образцы для испытаний отливают из этого же ковша. При дефектации в процессе ремонта образцы вырезают из проверяемого поврежденного элемента.

Гидравлические испытания

Гидравлические испытания (ГИ) назначаются для сосудов, емкостей и полостей объектов, находящихся при использовании под избыточным давлением или вакуумом. Это позволяет выявить достаточность запасов прочности составных элементов, надежность и плотность их соединений. Случаи назначения ГИ, уровни давления воды определяются документами органов технического надзора (РМРС) и проводятся под их контролем.

Давление воды, при котором производятся испытания, называется пробным и определяется из выражения:

где:

- Pпр — пробноео давление, Мпа;

- Pраб — рабочее давление, Мпа;

- K — повышающий коэффициент, устанавливаемый органом надзора.

Составные элементы объекта контроля при изготовлении и ремонте испытывают на достаточность запаса прочности и в зависимости от сорта материала, силовых и температурных условий работы значение коэффициента находится в пределах K = 1,5 – 3. При этом детали, испытывающие в разных зонах различные уровни рабочего давления, будут иметь для этих зон разные уровни Pпр. Так цилиндровые крышки двигателей со стороны огневой камеры испытывают на Pпр = 1,5 Pz, а ее полость охлаждения на Pпр = 1,5 Pводы. Цилиндровая втулка изнутри в верхней части испытывается на Pпр = 1,5 Pz а в нижележащих зонах на более низкий уровень.

Испытания объекта после сборки производят на уровне K = 1,25 или 1,5, если иное не оговорено указаниями изготовителя. (Так, например, поршень крейцкоперного дизеля в сборе с тепелескопическими трубками испытывают на уровень K = 5).

Органами надзора ГИ назначаются в следующих случаях.

- При изготовлении составных элементов (на прочность).

- После сборки и монтажа (на надежность соединений). Если сборка и испытание объекта проводились в цеху, то после монтажа на судне испытания повторяют.

- После проведения ремонта с оговоренными объемами.

- С установленной периодичностью, которая зависит от возраста объекта и возможности доступа для внутреннего освидетельствования. Так паровой котелРемонт паровых котлов и теплообменных аппаратов с доступом для внутреннего освидетельствования на начальном этапе эксплуатации подвергают ГИ 1 раз в 8 лет, а по мере его старения 1 раз в 4 года. Воздухохранители, котлы, не имеющие такого доступа, подвергают ГИ 1 раз в 4 года.

До начала испытаний удаляется изоляция в местах соединений, швов и узлах возможных пропусков воды. Предохранительные клапаны стопорят или удаляют.

ГИ должно производиться с соблюдением следующих условий:

- полное заполнение полостей водой и удаление воздуха, что подтверждается выходом сплошной струи воды без толчков и пузырей:

- наличие двух проверенных и опломбированных манометров;

- температура воды и окружающего воздуха не ниже +5 °С, разность температур этих сред должна исключать возможность отпотевания;

- давление должно создаваться насосом, исключающим его быстрое повышение;

- подкачка во время выдержки при пробном давлении не разрешается;

- в процессе повышения давления помимо осмотров производится прослушивание объектов и проведение в это время работ со стуками и шумами запрещено.

Испытания производят в следующей последовательности:

- подъем давления до рабочего уровня;

- предварительный полный осмотр при рабочем давлении;

- подъем давления до пробного с выдержкой для осмотра 5-10 мин с отключенным насосом (падения давления не должно быть);

- понижение давления до рабочего уровня с выдержкой для полного осмотра.

Если при испытаниях появляются неплотности, стуки или ненормальные шумы, деформации, то испытание прерывается и возобновляется только после выяснения и устранения причин.

Объект признается выдержавшим испытание, если при осмотрах не обнаружено течи, деформаций, разрывов и неплотностей и других явлений, оговоренных инструкциями на проведение испытаний. Устранение неисправностей и повреждений допускается только после полного снятия давления.

После проведения ТО и ремонтов с заменой элементов правильность сборки проверяется исполнителями самостоятельно ГИ на рабочем уровне давления.

Контроль неплотностей течеискателем

Эксплуатация судов может предусматривать использование таких систем, незначительные неплотности которых создают серьезные проблемы.

Это может приводить к снижению вакуума, ухудшать санитарные условия, создавать взрыво и пожароопасную обстановку, нарушать радиационную безопасность. При этом места подсоса воздуха, выхода хладонов, летучих органических соединений, радиоактивных сред могут не иметь никаких видимых проявлений в виде протечек, пропаривания и т. п. и представляют затруднения для обнаружения даже при гидравлических испытаниях. В этих случаях нормами контроля монтажа и проведения эксплуатации может быть предусмотрено применение течеискателей (рис. 6).

Так, контроль за эксплуатацией холодильных установок предусматривает использование галоидных ламп — течеискателей, позволяющих обнаружить утечки хладона на уровне 20 г/год. В присутствии даже очень малых доз хладона изменяется цвет пламени лампы.

В ядерной энергетике герметичность систем первого контура регулярно проверяется гелиевыми течеискателями, а на нефте- и газовозах нашли применение галогенные течеискатели. Принцип их работы основан на изменении проводимости воздушной среды, при попадании в нее продуктов утечек.

Техника использования соответствующего вида течеискателя подробно излагается в инструкциях по их применению.

Это интересно: Технология судоремонта, причины и виды повреждений

В судовой практике достаточно часто для поиска мест подсоса или выхода воздуха используют мыльную пену. Чтобы пена быстро не высыхала в мыльный раствор добавляют несколько капель глицерина.

Испытания на непроницаемость отсеков и элементов конструкций

Эти испытания назначают для элементов, которые могут находиться под давлением или вакуумом.

- Отсеки в виде емкостей испытывают заполнением водой до уровня воздушных труб. Это касается отсеков двойного одна, цистерн нефтепродуктов.

- Грузовые отсеки вместо налива водой могут подвергаться воздушным испытаниям на непроницаемость швов и соединений. Для этого можно либо создавать в них избыточное давление воздуха, либо обдувать швы и соединения сжатым воздухом 0,5-0,6 МПа. С противоположной стороны швы и соединения обмазываются пенообразующими растворами.

- Люковые закрытия, наружные двери надстроек и рубок, иллюминаторы испытывают поливом струей воды напором 1,0 МПа. В ряде случаев этот вид испытаний так же может быть заменен обдувкой сжатым воздухом.

- Непроницаемость сварных швов может проверяться мелкокеросиновой пробой. С одной стороны наносится керосин, с другой — меловой раствор. Время выдержки до 2 часов.

- Непроницаемость картеров, корпусов редукторов и механизмов проверяют наливом керосина до рабочего уровня.

Нормы допустимых износов и повреждений

После выявления дефектов и повреждений (Д и П), их количественной оценки приходится решать вопрос о допустимости объектов дефектации к использованию или необходимости проведения их ремонта и замены. Такие заключения делаются на основании сравнения с нормами допустимых износов и повреждений, которые приведены в следующих документах.

- Инструкции по эксплуатации конкретного объекта. В них оговорено при каких обнаруженных Д и П элементов конструкции и каких неисправностях использование объекта запрещается.

- Технические условия на дефектацию и ремонт конкретных типов двигателей, механизмов, устройств конструкций. Они разрабатываются компетентными организациями с учетом требований изготовителя и органов надзора. Помимо указаний способов дефектации, допустимых значений Д и Ц в них также указываются рекомендуемые методы ремонта и технические требования к деталям и узлам после ремонта. Так же могут быть указания какие Д и П можно оставлять без исправления, а при каких ремонт невозможен, а производится только замена.

- Документы (руководства) Регистра по техническому наблюдению за судами в эксплуатации и за ремонтом. В них изложены указания, с какими видами Д и П, выявленными при освидетельствованиях, объекты надзора не могут быть допущены к использованию. В них, как правило, нет конкретных количественных ограничений по величинам Д и П, со ссылкой на то, что они не должны превышать норм изготовителя.

- Правила технической эксплуатации (ПТЭ) судовых технических средств и конструкции. В соответствующих разделах в них указываются какие элементы подлежат обязательной проверке при проведении ТО и ремонта, какие обнаруженные Д и П подлежат немедленному устранению, какие виды неисправностей могут возникать и что следует предпринимать в каждом конкретном случае.

- Информационные технические бюллетени (ИТБ) фирм изготовителей, рассылаемых органам надзора, фирмам, занимающимся ремонтом, судовым компаниям, использующим их продукцию. В ИТБ на основании опыта наблюдения за использованием оборудования даются сведения об изменениях в технических требованиях по каким-либо сборочным единицам оборудования с ужесточением норм Д и П, или, наоборот, об увеличении их допустимых уровней. В них также могут даваться указания о прекращении использования всех деталей, выпущенных по чертежам соответствующих индексов и переходе на новые, с предписанием их замены при ремонтах.

- Проверочные расчеты прочности с подтверждениями допустимости использования деталей, размеры которых вышли за допустимые изготовителем пределы. Такие расчеты делаются признанными Регистром организациями в отношении крупных, уникальных деталей, изготовление которых прекращено или требует больших сроков изготовления (коленчатые валы, роторы турбин, секции валопроводов, гребные винты, зубчатые колеса редукторов и т. п.). Эти расчеты выполняются по заявкам судовладельца и могут содержать указания об ограничении параметров их использования, что является основанием для Регистра введения ограничений на использование судна (ограничения времени, режимов, районов плавания и т. п.).

Перечисленная выше документация используется при проведении ТО на судне, составлении ремонтной документации и выполнении ремонта, наблюдении за эксплуатацией и ремонтом органами надзора.

Категории оценок технического состояния

Категории технического состояния (КТС) технических средств введены для планирования и регулирования сроков и объемов выполнения операций ТО и ремонта. Одни из них устанавливаются судоходными компаниями для использования судовым персоналом, другие Регистром для регламентации использования поднадзорного оборудования и судна.

По результатам контроля состояния судовых технических средств и конструкцийОсновные требования к судну и судовым техническим средствам ответственным за заведование принимается решение о времени проведения последующего контроля состояния или ТО и ремонта. Это решение принимается в зависимости от обнаруженной категории состояния и отражается в плане-графике. Устанавливаются четыре категории состояния судовых технических средств и конструкций:

- I категория — состояние хорошее (годное), характеризуется отсутствием каких-либо неисправностей;

- техническое обслуживание и ремонт не требуются, назначается последующий контроль состояния с периодичностью, близкой к нормальной;

- II категория – состояние удовлетворительное (годное), характеризуется появлением признаков возможного начала развития повреждений;

- назначается последующий контроль состояния с сокращенной периодичностью или планируется техническое обслуживание или ремонт;

- III категория — состояние неудовлетворительное (ограниченно годное или негодное), характеризуется появлением признаков повреждений;

- последующий контроль состояния не требуется, назначается или проводится техническое обслуживание или ремонт;

- IV категория — состояние отказа (негодное), характеризуется появлением признаков ненормальной работы;

- требуется немедленная остановка, техническое обслуживание или ремонт.

Наличие повреждений цилиндровой втулки и поршня определяется путем осмотра этих узлов через продувочные и выпускные окна, а также через другие отверстия с помощью эндоскопа. При этом нужно следить, чтобы эндоскоп не был сломан движущимся поршнем.

Признаки хорошего состояния:

- рабочая поверхность втулки гладкая, покрыта легким слоем масла, не имеет следов задиров и натиров;

- головка (днище) поршня не имеет следов выгорания металла;

- поршневые кольца хорошо приработаны, не имеют продольных рисок, подвижны в канавках, на кромках колец (за исключением верхнего) имеются валики масла.

Признаки неудовлетворительного состояния:

- одно или несколько поршневых колец сломаны;

- на кольцах имеются многочисленные риски, перекрывающие всю высоту кольца;

- одно или несколько колец «залегли» или потеряли подвижность из-за скопления нагара в закольцевом пространстве;

- на поверхности втулки и колец видны пропуски газов (сухая темная поверхность);

- на днище поршня имеются значительное выгорание металла или следы попадания воды, на поверхности втулки — следы натиров и задиров.

Примечание. Признаки хорошего и неудовлетворительного состояния элементов цилиндропоршневой группы при визуальной оценке обычно даются в инструкции по эксплуатации двигателя. Промежуточное (удовлетворительное) состояние допускает некоторое количество повреждений, степень значительности которых определяет механик при осмотре цилиндра.

Наиболее информативным способом контроля клапанов и газоходов является их осмотр с помощью жесткого или гибкого эндоскопа через форсуночное или другое отверстие в крышке цилиндра.

Признаки состояний по посадочным поверхностям:

- хорошее — посадочные поверхности тарелки клапана и седла чистые, имеют матовый оттенок; на поверхности может быть небольшое число мелких, не соединенных между собой пятен;

- удовлетворительное – на посадочных поверхностях значительное число пятен и мелких повреждений, не выходящих на края поверхности; мелкие пятна

- могут быть соединены между собой и образовывать сложный рисунок, не выходящий за границы посадочной поверхности;

- неудовлетворительное — пятна и мелкие повреждения соединены и полностью пересекают посадочную поверхность; частичный или полный прогар посадочной поверхности; крупные раковины и повреждения на посадочных поверхностях.

Состояние газоходов в крышке цилиндра оценивается по количеству отложений. Отложения маслянистого нагара в газоходе всасывающего клапана не должны перекрывать более 20% площади проходного сечения. Наличие маслянистого нагара в выпускном канале не является браковочным признаком.

Техническое состояние насосов контролируется по уровню ударных импульсов, вибрации, перегреву подшипников, снижению подачи (напора), изменению тока электродвигателя привода, местному уменьшению толщины корпуса и результатам осмотра рабочего колеса эндоскопом. Достижение предельно допустимого значения хотя бы одним из параметров говорит о необходимости проведения технического обслуживания насосов.

Параметры контроля и критерии их оценок также оговариваются в инструкциях и зависят от его конструкции, назначения системы, наличия средств контроля.

Регистр в оценках технического состояния поднадзорных объектов и судна в целом использует категории: годное, ограниченно годное, запрещенное.

«Годное» состояние означает соответствие всем нормам и правилам, установленным органами надзора.

«Ограниченно годное» состояние означает наличие понижения технического состояния или мореходных качеств, недостатков в оборудовании или некомплектности снабжения. Это влечет за собой наложение эксплуатационных ограничений в виде сроков устранения замечаний, изменения района плавания, режимов эксплуатации. Так, на турбоходе «Академик Вавилов» из-за трещин в зубьях шестерни главного редуктора после зашлифовки трещин и укорочения рабочей длины зубьев было введено ограничение на уровне 90 % мощности и 6-месячного срока на замену шестерни.

При изготовлении ответственных деталей поднадзорного оборудования соответствие требованиям Регистра (годное) подтверждается наблюдением за проектированием, изготовлением и проведением установленных испытаний, что удостоверяется соответствующим клеймением. Отсутствие клейм Регистра означает категорию «запрещенное» и к использованию не допускается.

При освидетельствованиях объектов и их элементов состояние «годное» устанавливается при соответствии их техническим требованиям изготовителя и Правил.

Если при освидетельствованиях обнаружено несоответствие требованиям Регистра в отношении корпуса, устройств, оборудования и снабжения, механической или холодильной установки, то до их устранения судно не признается годным к плаванию и документы Регистра не выдаются, не подтверждаются и не продлеваются.

Виды проверок элементов ДВС и механизмов при освидетельствованиях приведены в Приложении.

Я считаю, что несмотря на специальную подготовку металла - ультразвуковая дефектация самая щадящая и эффективная.