Управление морским судном – это искусство, требующее не только мастерства капитана, но и безупречной работы сложнейших механизмов. Среди них рулевые машины занимают особое место, являясь основным звеном в цепи команд от мостика до руля. Рулевые машины на судах – это «сердце» и «мозг» любого морского судна, без которых невозможно представить ни маневрирование, ни безопасное плавание. От их надежности и точности напрямую зависит успех каждой навигационной задачи и, что особенно важно, жизни экипажа и сохранность груза.

Данный материал призван дать исчерпывающее представление о многообразии рулевых машин, их классификации и особенностях эксплуатации. Мы подробно разберем принцип работы рулевой машины морского судна, различные типы приводов, основываясь на теоретических аспектах и расчетах, а также уделим внимание специфике оборудования, применяемого на судах российского производства.

Общие сведения о рулевых машинах

Рулевое устройство и авторулевой системы управления судномРулевое устройство предназначено для сохранения заданного курса судна или изменения его в нужном направлении. Составными частями рулевого устройства являются:

- руль;

- рулевой привод;

- рулевая машина;

- система управления рулевой машиной с поста управления судном.

Основной орган управления большинства современных морских судов – обыкновенные и балансирные, плоские и обтекаемые рули. На некоторых судах улучшение ходкости и управляемости достигается путем установки:

- винтов с насадками;

- активных рулей;

- подруливающих устройств;

- крыльчатых движителей и др.

Что такое рулевая машина?

Рулевая машина – это основной механизм, с помощью которого производится перекладка обычных и активных рулей, а также поворотных насадок с нужной скоростью на требуемый угол от диаметральной плоскости или удерживание их в заданном положении. На современных морских судах применяются рулевые машины обычно с электрогидравлическим или электрическим приводом.

Паровой привод рулевых машин на судах новой постройки не применяется.

На судах малого водоизмещения используются рулевые машины с ручным приводом.

Типы рулевых приводов

В данном пункте рассмотрим конструктивные особенности и основные компоненты рулевых машин на судах. Рулевые приводы подразделяются на две группы:

- с гибкой связью (штуртросовые, цепные);

- и с жесткой связью (зубчатые, винтовые, гидравлические).

Выбор типа рулевого привода обусловливается расположением Рулевые машины на судахрулевой машины на судне. На большинстве судов, особенно маломерных, рулевая машина располагается в рулевой рубке или под ней на уровне верхней палубы. При таком расположении рулевой машины ее связь с баллером руля осуществляется обычно через гибкую цепную или тросовую передачу. Цепь, охватывающую тяговый барабан рулевой машины, направляют через ролики вдоль бортов и присоединяют концами к сектору или румпелю, закрепленному на баллере руля. На прямолинейных участках цепь часто заменяют стальными штангами. В бортовую проводку включают талрепные стяжки для выборки слабины и амортизирующие буферные пружины, работающие на сжатие.

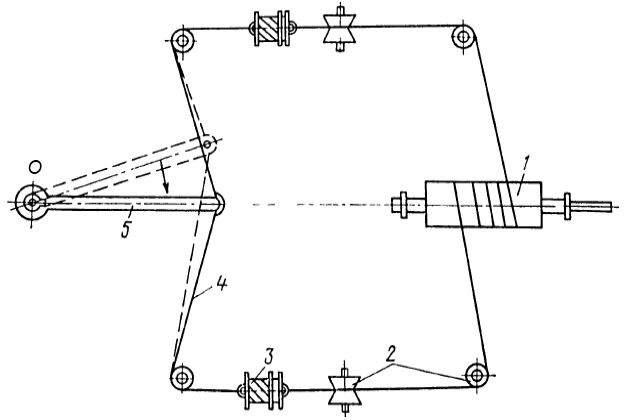

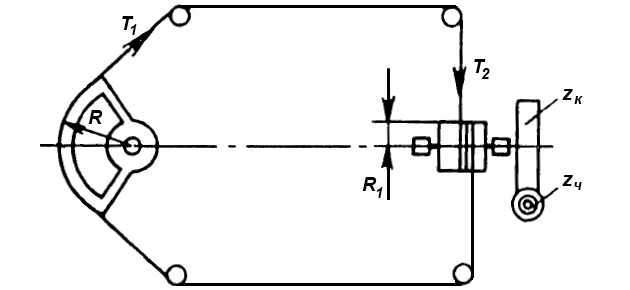

На рис. 1 схематически изображен штуртросовый привод с обыкновенным рычажным румпелем.

Румпель 5 представляет собой рычаг, один конец которого жестко насажен на голову баллера руля О. Ко второму концу румпеля присоединен штуртрос 4, выполненный из цепи или стального троса. Штуртрос проходит по направляющим блокам 2 и навивается на барабан 1. При вращении барабана один конец штуртроса навивается и тянет за собой румпель, который поворачивает руль, а второй конец в это время сматывается с барабана. Для смягчения толчков от ударов волн о перо руля в системе штуртроса предусмотрены пружинные амортизаторы 3.

Недостатком, описанного рулевого привода, является неизбежная слабина в штуртросах. Это приводит к неточности перекладки руля, так как при перемене направления вращения штуртросового барабана сначала будет выбираться слабина, т. е. будет «мёртвый» ход.

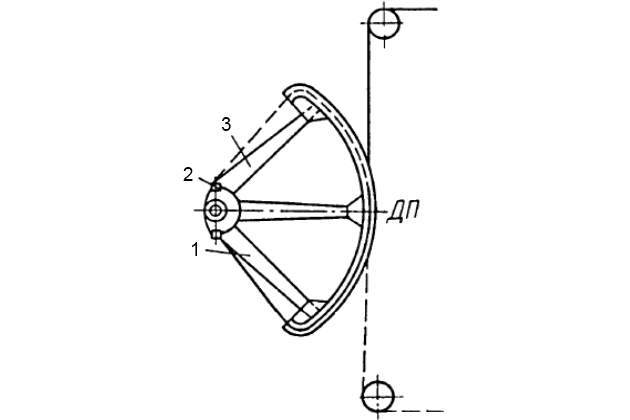

Провисание штуртроса устранено в приводах с секторным румпелем (рис. 2).

Замена румпеля сектором при том же штуртросовом приводе позволяет уравнять длины сбегающего и набегающего тросов (цепей) при перекладке пера руля. На внешней стороне сектора 3 имеются две канавки, в которых размещены два противоположных конца штуртроса, закрепленные на ступице в точках 1 и 2. Трос к проушинам крепят через амортизационные пружины, работающие на сжатие. Секторный рулевой привод исключает провисание штуртроса, так как последний не сходит полностью с сектора при его повороте на требуемые углы Закономерности движения крупнотоннажных судов при перекладке руляперекладки руля и обеспечивает постоянство плеча, создающего момент на баллере.

Секторный зубчатый рулевой привод показан на рис. 3.

Он состоит из зубчатого сектора 2, свободно сидящего на голове баллера 1 руля, и румпеля 3, жестко укрепленного на баллере. Связь между сектором и румпелем осуществляется с помощью буферных пружин 4, которые предохраняют зубчатую передачу от поломки при ударе волн о перо руля. Зубчатый сектор находится в зацеплении с цилиндрической шестерней 5, вал 6 которой вращается рулевой машиной. Секторный зубчатый привод позволяет осуществлять точную перекладку руля.

Расположение рулевой машины на корме в специальном румпельном отделении обеспечивает надежную связь машины с румпелем, однако при этом требуется довольно длинная кинематическая связь рулевой машины с ходовым мостиком.

В современном судостроении более широко применяются рулевые приводы с жесткой связью, у которых рулевые машины расположены в непосредственной близости от рулевого привода.

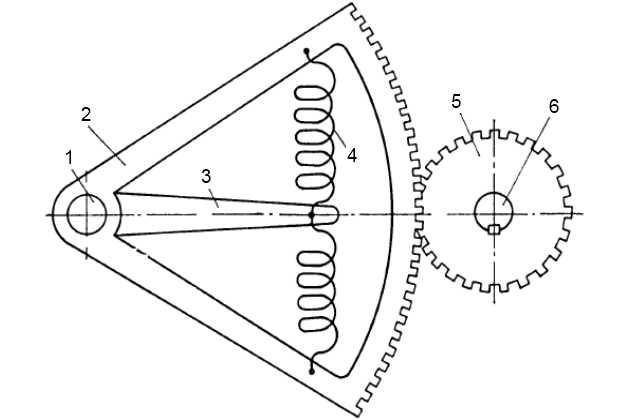

На рис. 4 изображен винтовой привод, который может приводиться в действие паровой машиной, электродвигателем или ручным штурвалом (на рисунке не показаны).

Привод состоит из вала 12, имеющего правую a и левую b резьбу, по которому при его вращении движутся в разные стороны ползуны 11 и 4, скользящие вдоль неподвижных направляющих 5 и 10. Тягами 3 и 13 ползуны соединены с концами румпеля 1, насаженного на баллере руля 2.

Винтовой вал 12 приводится во вращение червяком 8, сидящим на валу двигателя и находящимся в зацеплении с червячным колесом 7 и парой цилиндрических шестерен 9 и 6. Если при вращении вала 12 ползун 11 пойдет вправо, а ползун 4 – влево, то руль будет перекладываться на правый борт. При обратном движении вала ползуны 11 и 4 будут расходиться, и руль будет перекладываться на левый борт. Рулевой привод такой конструкции часто применяют в качестве запасного ручного привода.

Недостатками винтового привода являются косвенное влияние конечной длины тяг на точность перемещения ползуна, низкий механический КПД и жесткость соединений.

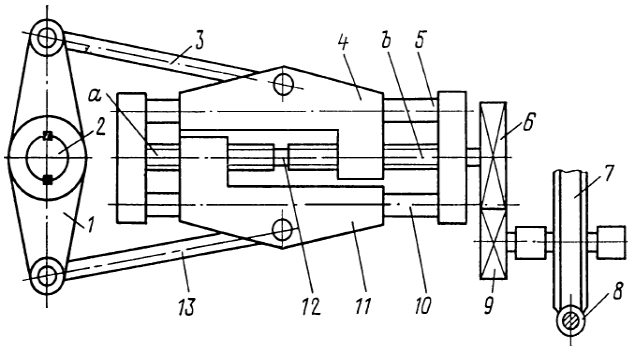

На рис. 5 показана схема гидравлической рулевой машины.

Два рабочих цилиндра 1 соединены с направляющей штангой 7 и прикреплены болтами к фундаментной раме. Плунжеры 3 входят внешними концами в цилиндры и в месте входа уплотнены сальниками. Внутренние концы плунжеров запрессованы в половинки разъемной соединительной муфты 6, в которой установлены шейки 5 вертикального крейцкопфа. В отверстие крейцкопфа заходит со скользящей посадкой цилиндрический хвостовик румпеля 4. Над рабочими цилиндрами на специальных отлитых заодно с ними приливах установлены насосы переменной производительности 18 и 29, приводимые от электродвигателей 20 и 28.

Над правым цилиндром расположены два задающих электродвигателя 12 и 16, работающие на общую червячную передачу 14, через которую вращение передается винту 10 рычажного сервомотора. По резьбе винта ходит гайка 9, с которой шарнирно связан конец сервомоторного рычага 22; другой конец этого рычага через шарниры и буферную пружину 24 механизма обратной связи соединен с румпелем 4. Промежуточная точка рычага 22 присоединена к общей тяге 23 управления обоими насосами. От каждого из насосов отходят по два трубопровода 17 и 21, 2 и 30, присоединяемые к цилиндрам.

Рекомендуется к прочтению: Расчет рулевых устройств и их эксплуатация на судне

Каждый цилиндр снабжен двумя запорными клапанами 13, 15 и двусторонним предохранительным клапаном 19. В коробках предохранительных клапанов имеется также перепускной клапан. Трубопровод 26 и бачок 27 предназначены для заполнения системы маслом.

Работа рулевой машины происходит следующим образом. Вводят в действие один из насосов, например 18. Если судну необходимо сделать поворот «Право на борт» с нормальной скоростью, рулевой поворачивает штурвал вправо и удерживает его в этом положении. Поворот штурвала через соответствующие контакты в штурвальной колонке воздействует на реле правого борта в распределительной коробке, которое срабатывает и включает контакт правого вращения одного из задающих электродвигателей, например, 12. Через червячную пару 14 электродвигатель приводит во вращение сервомоторный винт 10, который перемещает гайку 9 по направлению к ДП судна. Сервомоторный рычаг 22, поворачивающийся при этом относительно неподвижного конца a, воздействует на тягу 23, шарнирно присоединенную к его средней точке c, и отклоняет через валик управления производительностью насоса поворотный корпус насоса 18 к левому борту. При этом насос начинает нагнетать масло по трубопроводу 17 в правый цилиндр и отсасывать его по трубопроводу 25 из левого цилиндра. Плунжеры 3 получают движение на левый борт, через румпель 4 отклоняют руль вправо.

Одновременно с поворотом румпеля через механизм обратной связи получает перемещение конец a рычага 22 по направлению от ДП к правому борту. Так как другой конец б рычага 22 в это время продолжает движение в противоположном направлении, то рычаг начинает вращаться вокруг промежуточной точки с, которая, став осью вращения, перестает перемещаться, а следовательно, перестает перемещаться и тяга 23, присоединенная к валикам управления производительностью насосов. Валик насоса 18 удерживается в этом положении, и насос работает с определенной производительностью.

Руль будет перекладываться на правый борт до тех пор, пока рулевой не повернет штурвал влево по аксиометру. В результате этого задающий двигатель 12 останавливается и точка б рычага 22 перестает перемещаться; но так как насос 18 еще продолжает работать и плунжеры 3 движутся, точка а также продолжает перемещаться, поворачивая рычаг 22 вокруг неподвижной точки б. Средняя точка с рычага, получающая при этом движение от ДП к правому борту, воздействует на валик управления производительностью насоса и возвращает его в среднее положение. Насос переходит на холостой ход и перекладка руля прекращается.

Для возвращения руля в ДП необходимо поставить штурвал в среднее положение по аксиометру. При этом задающий двигатель 12 получает левое вращение и отклоняет валик управления производительностью насоса к правому борту. В связи с этим направление подачи рабочей жидкости изменяется на обратное и руль начинает приближаться к среднему положению, в котором конечные выключатели автоматически останавливают задающий двигатель. Они останавливают задающие двигатели и в том случае, когда руль переместится в крайнее положение.

При выходе из строя электродистанционного управления и исправной гидравлической части переходят на управление из румпельного отделения с помощью маховика 8. Для этой цели необходимо разобщить муфту 11 и вращением маховика воздействовать непосредственно на сервомоторный рычаг 22.

Особый тип гидравлических рулевых машин представляют собой роторные (лопастные) приводы, принципиальная схема одного из которых приведена на рис. 6.

Рассмотрим особенности роторных лопастных рулевых машин. Корпус 8 роторного привода прикреплен болтами к палубному набору Технологичность конструкций корпуса суднакорпуса судна. В цилиндрическую расточку корпуса вставлен ротор 6, закрепленный на баллере руля. Ротор имеет две лопасти 7, точно подогнанные по внутренней расточенной поверхности корпуса. В зависимости от угла перекладки руля роторы могут быть двух- и трехлопастные. Между лопастью и корпусом на поверхности лопасти имеется паз, в который закладывают круглый резиновый уплотняющий шнур.

Кольцевые полости между лопастями разделены двумя перегородками 9, прикрепленными к корпусу и точно подогнанными по цилиндрической поверхности ротора. В корпусе имеются два кольцевых канала 11 и 12, которые попарно сообщаются с секторами межлопаточного пространства. Каждый кольцевой канал привода через запорные клапаны и трубопроводы 4 и 5 связан с насосами переменной производительности 2 и 18, приводимыми во вращение электродвигателями 3 и 17 с постоянными направлением и частотой вращения. Насосы снабжены блоками 1 и 19 с запорными клапанами, которые автоматически закрываются по прекращении подачи насосами рабочей жидкости и запирают ее в системе рулевого привода.

Для заполнения насосов рабочей жидкостью из бака 21 предусмотрены трубопроводы 20, а для заполнения роторного привода – трубопроводы 16 с обратными клапанами 10 и 15. Оба кольцевых канала роторного привода снабжены предохранительными клапанами 13 и байпасным клапаном 14.

Управление роторной рулевой машиной в принципе не отличается от управления описанного выше гидравлического плунжерного привода.

Основы теории и расчета рулевых машин

В данном пункте представлены методы расчета крутящего момента рулевой машины и других параметров для безопасной и эффективной эксплуатации на судне.

Расчет рулевых машин со штуртросовым приводом.

Расчет рулевой машины (рис. 7) ведут в следующем порядке.

1 Определяют требуемую погруженную площадь пера руля F, м2, по эмпирической формуле:

где:

- L – длина судна, м;

- T – осадка судна, м;

- μ – коэффициент, равный 1,2 для рулей, не находящихся непосредственно за гребным винтом, и 1,0 – для рулей, расположенных за винтом.

Для буксиров погруженную площадь рекомендуется увеличивать на 25 %.

2 Подсчитывают необходимый вращающий момент на баллере руля M, кН·м, по приведенным ниже эмпирическим формулам:

- для плоского прямоугольного небалансирного руля:

- для плоского балансирного руля:

где:

- F – площадь погруженной части руля, м2;

- v – скорость судна, уз;

- x – ширина пера руля, м;

- α – угол перекладки руля;

- z – расстояние между передней кромкой балансирного руля и осью баллера, м.

3 Подсчитывают характеристику руля по формуле Регистра РФ:

где:

- F – площадь пера руля, м2;

- r – расстояние от оси вращения руля до центра тяжести, м.

4 По найденной характеристике из соответствующих таблиц Регистра РФ выбирают диаметр баллера, калибр цепного штуртроса и радиус сектора рулевого привода.

5 Определяют натяжение штуртроса T1, кН, по формуле:

где:

- M1 – крутящий момент на баллере, кН·м;

- R – радиус сектора, м;

- ηб – КПД, учитывающий потери на трение в подшипниках баллера, ηб = 0,8-0,85.

Тяговое усилие в штуртросе не должно быть больше 1/4 разрывного усилия.

6 Находят тяговое усилие на штуртросовом барабане T2, кН, с учетом потерь на трение в направляющих блоках:

где:

- k – общее число направляющих блоков в штуртросовой проводке;

- ηн – КПД направляющего блока, зависящий от угла обхвата блока штуртросом, ηн = 0,88-0,9.

7 Определяют радиус штуртросового барабана или цепной звездочки R1, м:

- для барабана с обычным цепным штуртросом:

- для звездочки с калиброванной цепью:

- для звездочки с пластинчатой цепью:

Здесь:

- dц – калибр цепного штуртроса, м;

- l – внутренняя длина звена, м, l = 2,6dц;

- z – число кулаков или зубьев звездочки, z = 7-9;

- T2 – нагрузка цепи, кН.

8 Находят требуемый вращающий момент M2, кН·м, на валу червячного колеса:

где:

- ηз – КПД, учитывающий потери на трение штуртроса в звездочке и подшипниках, ηз = 0,88-0,9.

9 Определяют крутящий момент M3, кН·м, на валу червяка:

где:

- iч. п – передаточное отношение червячной пары, iч. п = zк/zч = 30-60;

ηч. п – КПД червячной пары и подшипников червячного вала,

;

- β – угол подъема витка;

- ρ – угол трения.

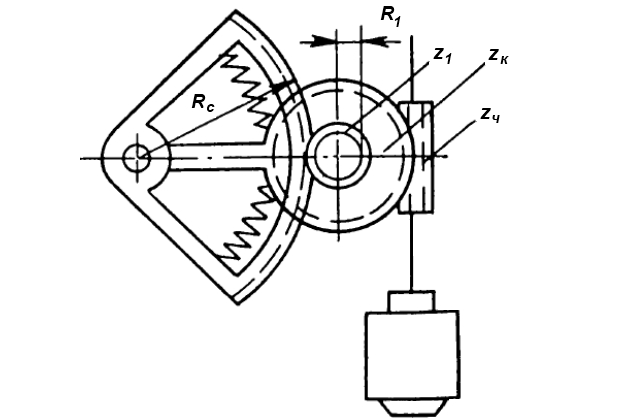

Расчет рулевой машины с секторным приводом.

Расчет рулевой машины с секторным приводом выполняют в такой последовательности (рис. 8).

1 Вращающий момент на баллере и характеристику руля, по которой из таблицы Правил Регистра РФ выбирают диаметр баллера и радиус зубчатого сектора, определяют так же, как и в предыдущем случае.

2 Окружное усилие T1, кН, на зубчатом ободе сектора:

где:

- M1 – крутящий момент на баллере, кН·м;

- Rс – радиус сектора, м;

- ηб – КПД, учитывающий потери на трение в подшипниках баллера.

3 Шаг зубчатого зацепления сектора и цилиндрической шестерни t, м:

где:

- T1 – окружное усилие, кН;

- ψ – отношение длины зуба к шагу, ψ = b/t = 2-2,5;

c – коэффициент, зависящий от допустимого напряжения на изгиб [σи],

.

4 Число зубьев на полной окружности сектора:

где:

- Rс – радиус сектора, м;

- m – модуль зацепления, м.

5 Радиус малой цилиндрической шестерни R1, м:

где:

- z1 – число зубьев малой шестерни, принимают z1 = 15-20.

6 Крутящий момент M2, кН·м, на валу червячного колеса:

где:

- ηз. п – КПД зубчатой передачи, ηз. п = 0,93-0,95;

- ηп – КПД подшипников и подпятников вертикального вала, ηп = 0,9-0,92.

7 Крутящий момент M3, кН·м, на червячном валу:

где:

- iч. п – передаточное число червячной пары, iч. п = zк/zч;

ηч. п – КПД червячной пары и подшипников червячного вала.

У Электрические и электрогидравлические рулевые машиныэлектрических рулевых машин рекомендуется применять однозаходные самотормозящие червяки с углом подъема меньше угла трения и, несмотря на это, снабжать рулевую машину электромагнитным тормозом для гашения инерции якоря электромагнита.

8 Частота вращения червяка nч, об/мин, может быть подсчитана по общему передаточному отношению:

где:

- nб – частота вращения баллера, об/мин.

9 Эффективную мощность Nэ, кВт, на валу электродвигателя подсчитывают по формуле:

Мощность, определенная по этой формуле, будет излишне большой, так как она рассчитана по наибольшему крутящему моменту, соответствующему подходу руля к борту при полной скорости судна. Средняя мощность двигателя окажется значительно меньше расчетной. Так как электродвигатель допускает работу с перегрузкой, то нормальный крутящий момент на его валу принимают на 30-40 % меньше расчетного момента. Нормальную частоту вращения при этом увеличивают на 15-30 %. Крутящий момент рулевой машины в этих расчётах является основным фактором, определяющим выбор двигателя и его эксплуатационные режимы.

Таким образом, нормальная мощность электродвигателя рулевой машины будет равна:

По нормальной мощности и нормальной частоте вращения выбирают по каталогу подходящий электродвигатель.

Основы расчета электрогидравлических рулевых машин.

Электрогидравлические рулевые машины, как правило, используются для рулей обтекаемого профиля, для которых определение крутящего момента на баллере руля по формулам 2 и 3 недопустимо из-за больших погрешностей.

Будет интересно: Составные части рулевых устройств и предъявляемые к ним требования

При расчете обтекаемых рулей пользуются данными, получаемыми путем продувки профилей, подобных рулю, в опытовых гидродинамических бассейнах.

Момент на баллере руля Mб, кН·м, может быть подсчитан по формуле:

где:

- s – расстояние от передней кромки руля до центра приложения силы нормального давления, м, s = (0,33-0,4)b;

- z – расстояние от передней кромки до оси вращения, м;

- K – коэффициент, учитывающий влияние волнения и силы трения в опорах руля, принимают K = 1,3-1,35;

- N – сила нормального давления на руль, определяемая по данным продувки профиля руля в гидродинамическом бассейне, кН;

- b – ширина руля, м.

Эффективная мощность Nэ, кВт, на валу электродвигателя насоса:

где:

- nб – частота вращения баллера в минуту,

- α – максимальный угол перекладки от ДП на борт, °;

- t – время перекладки руля с борта на борт, с;

- ηр. м – КПД рулевой машины, равный произведению КПД рулевого привода, насоса и трубопроводов.

КПД плунжерных рулевых приводов зависит от конструктивного выполнения уплотнений и шарнирных соединений, уменьшается с увеличением момента и угла перекладки и колеблется в пределах 0,75-0,90. Для лопастных гидравлических приводов КПД несколько выше, чем для плунжерных, и составляет 0,85-0,95.

КПД трубопроводов, учитывающий сопротивление Основные положения гидравлики и движение жидкости по трубопроводам суднажидкости в трубопроводах от насоса к цилиндрам привода, в правильно спроектированных машинах практически равен единице, и в расчетах им обычно пренебрегают.

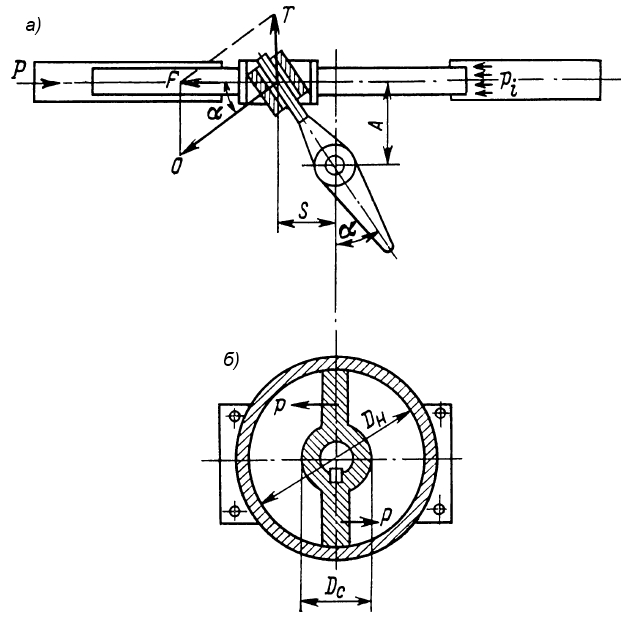

Крутящий момент на баллере и сила давления румпеля на яблоко шарнира (рис. 9, а) связаны следующей зависимостью:

где:

- A – расстояние от центра баллера до оси цилиндров рулевого привода, м;

- i – число пар гидравлических цилиндров.

а – плунжерного; б – лопастного

Для преодоления силы F давление масла в цилиндрах должно создать осевую силу:

где:

- ρ – угол трения, зависящий от материала и конструкции уплотнений, выбирают из таблиц;

- μ – коэффициент трения, выбираемый из таблиц или определяемый как тангенс угла трения;

T – поперечная сила, прижимающая плунжеры к уплотнениям. Если обозначить член

через φ и выразить силу F через момент на баллере, получим:

откуда:

По данным некоторых авторов, сила трения ∆T, кН, в уплотнениях, создаваемая силой T, может быть подсчитана по соотношению:

где:

- k – число плунжерных уплотнений в рулевом приводе;

- d – диаметр плунжера, м;

- h – высота уплотнения, м;

- pi – избыточное давление масла, представляющее собой разность давлений в нагнетательной и всасывающей полостях насоса, МПа.

С помощью формулы 27 по известному крутящему моменту на баллере руля и выбранному диаметру плунжеров можно определить необходимое давление нагнетания в системе рулевого привода или при принятом давлении проверить требуемый диаметр плунжеров рулевого привода.

Если мы используем роторный двухлопастной гидравлический рулевой привод (рис. 9, б) и допускаем, что точка приложения равнодействующей окружной силы расположена в середине лопасти, то зависимость между моментом на баллере и необходимой парой окружных сил можно выразить как:

Приняв потери на трение в уплотнениях и подшипниках баллера 15-20 %, получим:

Равнодействующая сила P может быть выражена через давление масла и размеры ротора рулевого привода:

Подставив это выражение в формулу для момента на баллере, получим окончательное уравнение, связывающее момент на баллере с давлением насоса и габаритами рулевого привода:

где:

- Rк – внутренний радиус корпуса, м;

- Rс – радиус ступицы ротора, м, обычно принимаемый равным 1,8-2,2 радиуса баллера;

- pi – избыточное давление, равное разности давлений в нагнетательной и всасывающей полостях насоса, МПа;

- b – высота лопасти ротора, м.

Средняя угловая скорость ω, град/с, поворота лопастей:

С учетом того, что объем, описываемый лопастями при повороте за 1 с, должен равняться секундной производительности насоса, последняя Qн, м3/с, для двухлопастной роторной машины может быть определена по формуле:

Рулевые машины, устанавливаемые на судах российской постройки

Суда российского морского, речного и Служебно-вспомогательный, технический и рыбопромысловый флотрыбопромыслового флота, находящиеся в эксплуатации, оборудованы рулевыми машинами самых разнообразных типов и конструкций. Кроме того, на судах, строящихся за границей по заказам РФ, устанавливают рулевые машины различных фирм.

Предпринятые попытки по унификации конструкций рулевых машин привели к созданию типизированного ряда электрогидравлических плунжерных рулевых машин типа Р.

Рулевые машины типа Р устанавливают на большинстве строящихся судов российского морского, речного и рыбопромыслового флота. Их поставляют на экспорт и устанавливают на судах, строящихся за границей по заказам РФ.

Электрогидравлические рулевые машины типа Р созданы на основе достижений в таких областях, как гидравлика рулевого привода, электротехника и с учетом многолетнего опыта проектирования, изготовления и эксплуатации. Основные технические характеристики электрогидравлических рулевых машин типизированного ряда приведены в таблице ниже.

| Основные характеристики типизированных рулевых машин | |||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Характеристики | Типоразмеры рулевых машин | ||||||||||||||||||||||

| с приводом на один руль (группа АI) | с приводом на два руля (группа АII) | с приводом на один руль (группа БI) | с приводом на два руля (группа БII) | С приводом на один руль (группа В) | |||||||||||||||||||

| P01 | P03 | P05 | P07 | P09 | P02 | P04 | P06 | P08 | P10 | P11 | Р13 | Р12 | Р14 | Р15 | Р16 | Р17 | Р18 | Р19 | Р20 | Р21 | Р22 | ||

| Номинальный крутящийся момент на баллере руля, развиваемый рулевой машиной, кН·м, при работе: | основного электроприводного насоса (p = 7,0 МПа, α = 35°) | 6,3 | 10 | 16 | 25 | 40 | 6,3 | 10 | 16 | 25 | 40 | 63 | 100 | 63 | 100 | 160 | 250 | 400 | 630 | 800 | 1 000 | 1 250 | 1 600 |

| ручного запасного привода (p = 2,5 МПа, α = 35°) | 1,5 | 2,5 | 4,0 | 6,5 | 10 | 1,5 | 2,5 | 40 | 6,5 | 10 | – | – | – | – | – | – | – | – | – | – | – | – | |

| Наибольший рабочий угол поворота руля от среднего положения на борт, ° | ±35 | ±35 | ±35 | ±35 | ±35 | ||||||||||||||||||

| Номинальное давление в гидроприводе, МПа, (кгс/см2) | 7 (70) | 10 (100) | 10 (100) | 10 (100) | 10 (100) | ||||||||||||||||||

| Время перекладки руля, с, не более: | с 35° одного борта на 30° другого борта на полном ходу при работе основного электроприводного насоса | 28 | 28 | 28 | 28 | 28 | |||||||||||||||||

| с 20° одного борта на 20° другого борта при половинной скорости полного переднего хода, но не менее 7 уз, при работе ручного запасного привода | 60 | 60 | – | – | – | ||||||||||||||||||

| Масса машины с электрооборудованием насоса (без системы управления и без масла), кг | 570 | 690 | 850 | 1 100 | 1 450 | 575 | 670 | 855 | 1 040 | 1 450 | 2 400 | 2 910 | 2 310 | 3 030 | 4 600 | 6 350 | 9 250 | 13 400 | 18 200 | – | 23 600 | 26 100 | |

По назначению и конструкции рулевые машины типизированного ряда подразделяются на пять групп:

- Группа AI – рулевые машины Р01, Р03, Р05, Р07 и Р09 с приводом на один руль, имеющие один электроприводной насос постоянной производительности и гидравлический дистанционный ручной запасный привод.

- Группа АII – рулевые машины Р02, Р04, Р06, Р08, Р10 с приводом на два руля, имеющие один электроприводной насос постоянной производительности и гидравлический дистанционный ручной запасный привод.

- Группа БI – рулевые машины Р11 и Р13 с приводом на один руль, имеющие два основных электроприводных насоса переменной производительности.

- Группа БII – рулевые машины Р12 и Р14 с приводом на два руля, имеющие два основных электроприводных насоса переменной производительности.

- Группа В – рулевые машины от Р15 до Р22 с приводом на один руль, имеющие два основных электроприводных насоса переменной производительности.

У рулевых машин групп БI, БII и В каждый из насосов обеспечивает спецификационные характеристики рулевой машины. Второй насос может быть включен в работу в любой момент.

Читайте также: Палубные механизмы и их элементы

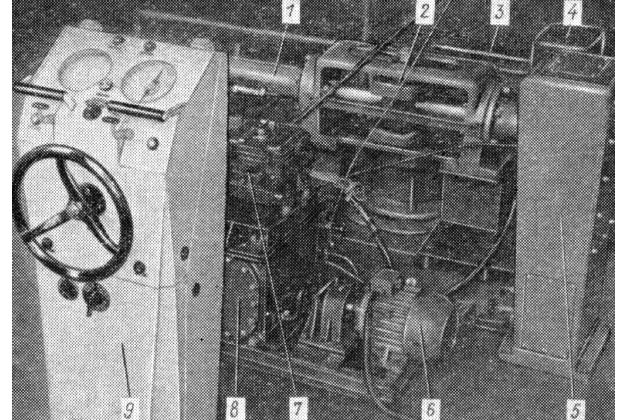

На рис. 10 представлен общий вид типизированной рулевой машины типа Р группы АI с колонкой управления ручным запасным приводом.

1 – рабочий цилиндр; 2 – румпель; 3 – тяга к румпелю; 4 – коробка с приборами обратной связи; 5 – колонка управления ручным запасным приводом; 6 – электродвигатель насосного агрегата; 7 – клапанная коробка; 8 – масляный бак; 9 – основная колонка управления

На рис. 11 – общий вид типизированной рулевой машины типа Р группы В.

1 – румпель; 2 – исполнительный механизм управления производительностью насоса; 3 – электродвигатель; 4 – насос; 5 – клапанная коробка; 6 – фундаментная рама; 7 – рабочие цилиндры