Системы судовых энергетических установок предназначены для обеспечения энергией и привода различных систем на судне. Они обеспечивают электроэнергию для освещения, работу электрических приборов и систем управления, а также приводят в движение главный двигатель и другие механизмы.

В данном материале рассмотрим основные принципы и этапы, которые обычно включаются в процесс проектирования систем СЭУ, а также расчет эксплуатационных параметров оборудования ЭУ.

Выбор и обоснование расчетных параметров рабочих сред

При расчете систем СЭУ параметры рабочих сред (скорость движения, температуры на входе в теплообменные аппараты и на выходе из них, давления на входе в нагнетатели и на выходе из них, теплофизические свойства) и окружающей среды (температура и влажность окружающего воздуха, температура забортной воды) должны приниматься в качестве исходной информации.

Выбор этих параметров обусловлен, в первую очередь, опытом проектирования, изготовления и эксплуатации систем СЭУ и связан с рядом нормативных документов – ГОСТов, ОСТов, отраслевых нормалей. Выбор исходных параметров рабочих сред существенно влияет на массу и габариты систем, их надежность, затраты на изготовление, эксплуатацию и ремонт, удобство обслуживания и обитаемость МО, КПД судовых энергетических установок.

Важным расчетным параметром Топлива, масла и другие рабочие среды судовых энергетических установок

систем СЭУ является скорость рабочих сред, которая определяет поперечное сечение трубопроводов и арматуры, гидравлические сопротивления системы, а следовательно, мощность нагнетателей и нагрузку судовой электростанции, а также интенсивность эрозионных и коррозионных разрушений трубопроводов и арматуры. Таким образом, от выбранной скорости рабочих сред зависят как массогабаритные показатели системы, так и капитальные затраты на ее создание, а также текущие затраты на эксплуатацию системы, которые включают в себя затраты на топливо, ремонт и обслуживание системы.

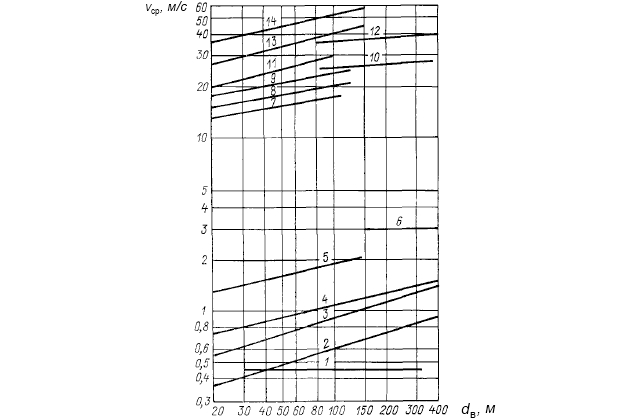

Учитывая это, задачу определения оптимальной скорости рабочих сред можно рассматривать как технико-экономическую, однако правильный учет всех факторов, влияющих на целевую функцию, затрудняется вследствие недостаточной точности определения ряда эксплуатационных параметров. Поэтому выбор скоростей рабочих тел основан на опыте проектирования, изготовления и эксплуатации СЭУ. На рис. 1 в логарифмических координатах даны графики допустимых скоростей рабочих сред в различных трубопроводах систем СЭУ.

1 – конденсатные трубопроводы (всасывающие линии); 2, 3 – масляные трубопроводы (всасывающие линии) при вязкости масла соответственно более 150 сСт и менее; 4 – трубопроводы систем охлаждения (всасывающие линии); 5 – трубопроводы дизельного топлива (напорные линии); 6 – трубопроводы водяных циркуляционных насосов; 7, 11 – трубопроводы компрессоров (7 – всасывающие линии, 11 – нагнетательные); 8, 9 – паропроводы отработавшего пара при давлениях соответственно до 0,1 и 1,0-2,0 МПа; 10, 12 – трубопроводы систем газовыпуска соответственно двухтактных и четырехтактных двигателей внутреннего сгорания; 13, 14 – паропроводы свежего пара при давлении соответственно 2,0-4,0 и свыше 4,0 МПа

Из графиков следует, что скорости рабочих тел, находящихся в жидком состоянии, принимаются сравнительно небольшими (0,36-3,0 м/с), в то время как скорости рабочих тел в паро- или газообразном состоянии существенно выше (15-50 м/с). Скорости в приемных трубопроводах насосов и компрессоров всегда принимаются более низкими, чем в нагнетательных.

При расчете некоторых систем СЭУ (охлаждения, подачи воздуха для горения топлива), а также теплообменных аппаратов, где в качестве одного из теплоносителей используется забортная вода или воздух (охладители пресной воды, масла, воздуха), необходимо задаваться температурой окружающего воздуха и Системы охлаждения пресной и забортной водой на морских судах забортной воды.

Выбор этих параметров должен быть увязан с предполагаемым районом плавания проектируемого судна. При неограниченном районе плавания судов температура забортной воды колеблется от -2 до 32 °С, а атмосферного воздуха от -10 до 38 °С. Для определения расчетных температур забортной воды и воздуха обычно пользуются данными метеорологических наблюдений с последующим статистическим усреднением.

На основании этих данных при расчете систем СЭУ рекомендуется принимать следующие значения указанных выше параметров:

- tз. в = 25 °С;

- tвоз = 30 °С.

При расчете систем вентиляции и кондиционирования воздуха в летнем режиме указанные параметры принимаются более высокими:

- tз. в = 30 °С;

- tвоз = 34 °С.

В зимнем режиме более низкими:

- tз. в = 0 °С;

- tвоз = -25 °С.

Относительная влажность в летнем режиме φ = 70 %, в зимнем φ = 85 %.

При расчете некоторых элементов систем СЭУ необходимо знать температуру воздуха в МО. Разность температуры воздуха в МО и окружающей среды колеблется в пределах 5-25 °С. При расчетах систем СЭУ необходимо принимать эту разность в пределах 15-20 °С, что соответствует требованиям нормативных документов и реальным условиям эксплуатации судов с неограниченным районом плавания.

Температуры теплоносителей в системах СЭУ определяются на основе данных эксплуатации с учетом их влияния на массогабаритные характеристики теплообменных аппаратов и надежность работы систем и двигателей, которые они обслуживают.

В практике проектирования систем СЭУ принимаются следующие разности температур в теплообменных аппаратах:

- разность температур забортной воды на входе в конденсаторы паротурбинных установок и на выходе из них;

- разность температур забортной воды на входе в охладители пресной воды, воздухо- и маслоохладители и на выходе из них;

- разность температур пресной воды на входе в охладители в системах охлаждения ДВС и газовых турбин и на выходе из них;

- разность температур масла на входе в маслоохладитель и на выходе из него.

Температура теплоносителей в Питательные системы котлов, применяемых на судахконденсатно-питательной системе определяется на основе данных расчета тепловой схемы паротурбинной установки. Давления рабочих сред обычно принимаются на основе гидравлических расчетов систем или с учетом данных системы СЭУ судов – прототипов проектируемого судна.

Теплофизические свойства рабочих сред определяются на основе справочных данных, которые приводятся в специальных литературных источниках.

Расчетные формулы для определения тепловой нагрузки Судовые вспомогательные механизмы и теплообменные аппаратытеплообменных аппаратов, производительности, напора и мощности вспомогательных механизмов содержат эмпирические коэффициенты загрязнения или запаса, которые должны выбираться на основе требований Регистра РФ и других нормативных документов, а также рекомендаций, приводимых в специальной научно-технической литературе. При выборе конкретных значений этих коэффициентов следует учитывать их смысловое значение, диапазон их изменения и степень влияния на технико-экономические характеристики систем СЭУ. Эти коэффициенты должны быть достаточными, но не избыточными.

Читайте также: Методы проектирования систем на судах морского флота

При уточнении расчета и повышении достоверности исходной информации коэффициенты запаса могут приниматься ближе к меньшим рекомендуемым значениям, что будет способствовать улучшению загрузки вспомогательных механизмов и теплообменных аппаратов и снижению стоимости их изготовления.

При проектировании систем СЭУ часто пользуются статистическими данными в виде таблиц и графиков. Использование этих данных должно сопровождаться анализом тенденций развития российской и зарубежной техники в данной области с целью определения возможных отклонений от статистических данных, появляющихся по мере совершенствования отдельных узлов и агрегатов в целом. Картина развития и совершенствования отдельных элементов систем СЭУ может быть получена на основе анализа патентной информации и других литературных источников.

Подбор арматуры, компенсаторов и других элементов трубопроводов

Ранее отмечалось, что основными характеристиками любого трубопровода являются условные проход Dy и давление py. Условный проход соответствует определенному расчетом внутреннему диаметру трубопровода и принятому ближайшему из следующего ряда:

- 3, 6, 10, 15, 20, 25, 32, 40, 50, 70, 80, 100, 125, 150, 200, 250, 300, 400, 500, 600, 700, 800, 900, 1 000.

Для выбора py необходимо определить рабочее давление, которым называют наибольшее допустимое избыточное эксплуатационное давление при определенных температурах транспортируемой трубопроводом среды. Отношения наибольшего допустимого рабочего давления pр к условному py для различных материалов в зависимости от температуры среды приведены в табл. 1.

| Таблица 1. Значения pр/pу для некоторых материалов в зависимости от предельной температуры среды | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Материал труб арматуры и путевых соединений | 120 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 530 |

| Хромомолибденовая сталь (Мо ⩾ 0,4 %) | 1 | 1 | 0,97 | 0,92 | 0,87 | 0,84 | 0,8 | 0,64 | 0,4 |

| Углеродистая сталь | 1 | 1 | 0,92 | 0,82 | 0,73 | 0,64 | 0,45 | – | – |

| Чугун серый ковкий | 1 | 0,9 | 0,8 | 0,8 | 0,75 | 0,7 | – | – | – |

| Бронза, латунь, медь | 1 | 0,8 | 0,7 | – | – | – | – | – | – |

Значение py следует выбирать из следующего ряда:

- 1, 2, 5, 4, 6, 10, 16, 25, 40, 64 (80), 100 (125), 160, 200, 250, 320, 400, 500, 640, 800, 1 000.

По принятым значениям Dy и py подбираются все виды арматуры и путевых соединений трубопроводов. При этом тип арматуры (запорная, невозвратно-запорная, регулирующая, контрольная или предохранительная) и ее количество определяются принципиальной схемой системы и специальными требованиями, которые зависят от:

- типа системы;

- диаметра трубопроводов;

- температуры;

- давления рабочих жидкостей.

Срок службы основной арматуры системы СЭУ должен составлять примерно 20 лет (не менее 100 тыс. ч), что соответствует сроку службы основных элементов СЭУ. Понятиями условного прохода и условного давления пользуются также при подборе компенсаторов и гибких металлических и неметаллических шлангов.

Характеристики сильфонных компенсаторов, показанных на рис. «Назначение и классификация систем судовых энергетических установокСильфонный компенсатор», в, приведены в табл. 2.

| Таблица 2. Характеристики сильфонных элементов | |||||||

|---|---|---|---|---|---|---|---|

| Размеры, мм | Статистические деформации | Масса, кг | |||||

| Dу | Dф | Dв. п | L | ∆x, мм | ∆y, мм | ∆М, ° | |

| 70 | 155 | 50 | 215 | 15 | 15 | 3 | 8,0 |

| 80 | 170 | 60 | 215 | 15 | 15 | 3 | 9,0 |

| 100 | 190 | 82 | 215 | 15 | 15 | 3 | 10 |

| 125 | 215 | 105 | 230 | 15 | 15 | 3 | 12 |

| 150 | 240 | 130 | 235 | 15 | 15 | 3 | 15 |

| Примечание. Dф – наружный диаметр фланца, с помощью которого крепится компенсатор; Dв. п – внутренний диаметр направляющего патрубка; L – длина компенсатора в холодном состоянии; ∆x, ∆y – максимальное перемещение вдоль оси x и y соответственно; ∆М – максимальный поворот вокруг оси | |||||||

Кроме этих характеристик в каталогах компенсаторов содержатся такие данные, как коэффициенты местного сопротивления и допустимые деформации от действия динамических нагрузок. При проектировании трубопроводов систем СЭУ необходимо уделять должное внимание правильному креплению их на судне. С этой целью подбирают дополнительные опоры в виде подвесок, кронштейнов и хомутов. Все детали подвесок рассчитывают на определенные нагрузки, причем расчетная нагрузка на одну пружину или талреп не должна превышать 10 кН. Талрепные тяги обеспечивают небольшие перемещения трубопроводов под воздействием температурных напряжений, а деформация пружинных тяг находится в пределах 15-30 мм. Жесткость пружин обычно изменяется в пределах 10-200 Н/мм.

Количество опор и подвесок, а также характеристики их жесткости оказывают сильное влияние на общую жесткость трубопроводов и их вибрационные характеристики.

По условиям жесткости трубопроводов максимальная стрелка его прогиба не должна превышать 3 мм. Если рассматривать участок трубопровода между опорами как равномерно нагруженную статически определимую балку, прогиб можно определить по формуле:

где:

- g – ускорение свободного падения, м/с2;

- q – средняя масса 1 м длины трубопровода с учетом массы арматуры, изоляции и рабочей жидкости, протекающей по данному участку трубопровода, кг/м;

- l – расстояние между опорами, м;

- E – модуль упругости материала трубопровода, Па;

- I – момент инерции сечения трубы, м4.

В трубопроводах большой длины возможно появление местных вибраций, обусловленных влиянием неуравновешенных возвратно-поступательных и вращающихся масс вспомогательных механизмов и нестационарных течений жидкости или газа в самих трубопроводах. С целью снижения амплитуд вибраций трубопроводов расстояния между опорами l должны выбираться в зависимости от условного прохода (табл. 3):

| Таблица 3. Показатели, способствующие снижению амплитуды вибраций трубопроводов | |||||

|---|---|---|---|---|---|

| Dу, мм | 40 | 40-80 | 80-150 | 150-250 | 250 |

| l, м | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 |

Все опоры и подвески унифицированы и подбираются при проектировании трубопроводов по допускаемым нагрузкам, которые могут изменяться в пределах 2-20 кН. При креплении трубопроводов соотношение между жесткими и подвижными видами крепления должно быть оптимальным для повышения надежности трубопроводов и снижения их виброактивности.

Эта задача решается с учетом опыта постройки головных судов данной серии, т. е. эмпирическим путем. Такой подход объясняется сложностью теоретической задачи нахождения частот собственных колебаний трубопроводов систем СЭУ с пространственной формой трассировки.

Расчет объема емкостей для хранения топлива, воды и масла

Объемы емкостей для хранения топлива, воды и масла определяются запасами этих жидкостей на судне и находятся в прямой зависимости от их расхода в течение рейса. Запасы должны быть достаточными для выполнения рейсового задания при самом неблагоприятном стечении обстоятельств, т. е. они должны быть не меньше максимально возможных расходов для работы судна на линии, протяженность которой равна расстоянию между пунктами бункеровки.

Расходы топлива, масла и технической пресной воды зависят от мощности и степени совершенства ЭУ, а также от продолжительности рейса. На морских транспортных судах наиболее существенными являются расходы топлива. В табл. «Топлива, масла и другие рабочие среды судовых энергетических установокСведения о расходах на топливо и масло в СЭУ» приведены удельные расходы топлива и масла для различных СЭУ.

В современных СЭУ наибольшее количество топлива расходуется на работу главного двигателя. В ПТУ для этих целей используются только тяжелые сорта топлива, как правило, мазуты. Для работы главных мало- и среднеоборотных дизелей на установившихся режимах эксплуатации подводится тяжелое моторное топливо, а на переходных режимах (при пуске и маневрах) – легкое дизельное. Доля тяжелого топлива, используемого в главных дизелях, на разных судах различна; для большинства морских транспортных судов она колеблется в пределах φ = 0,95 ÷ 0,99. В газотурбинных установках в случаях применения тяжелого газотурбинного топлива эта доля применительно к контейнеровозам и судам с горизонтальным способом обработки грузов составляет примерно 0,96.

Для работы СЭС, состоящей из дизель-генераторов, используется в основном легкое дизельное топливо, а для вспомогательных парогенераторов – тяжелое (обычно такое же, как для главных двигателей).

Расход тяжелого (основного) топлива на главный двигатель

, т, в течение рейса можно найти по уравнению:

где:

- Nе – средняя мощность ГД в течение рейса, кВт;

- gе – удельный расход топлива, соответствующий нагрузке Nе, г/(кВт·ч);

- τх – продолжительность ходового времени, ч.

Эксплуатационная мощность Nе отличается от номинальной

и определяется по формуле:

где:

- kГД – коэффициент запаса мощности.

Запас мощности предохраняет главный двигатель от возможной перегрузки при временном увеличении сопротивления движению судна из-за волнения моря, перекладки руля и т. п. Особенно чувствительны к перегрузке двигатели внутреннего сгорания. По данным эксплуатации, для российских дизельных судов наиболее вероятное значение kГД = 0,9; для турбинных двигателей kГД = 1.

Удельный расход топлива в общем случае зависит от нагрузки главного двигателя, однако в диапазоне нагрузок от 0,8 до 1,0 он изменяется несущественно, и его принимают равным расходу на номинальном режиме.

Эксплуатационной мощности Надежность и диагностика главного двигателя суднаглавного двигателя соответствует техническая скорость судна v (расчетная или полученная при ходовых испытаниях). Среднеэксплуатационная скорость судна из-за обрастания подводной части корпуса морскими организмами, потерь от ветра и волнения и т. п. меньше технической и определяется по формуле:

где:

- kv – коэффициент реализации технической скорости.

Продолжительность ходового времени в течение рейса:

где:

- L – расстояние, пройденное судном за рейс (протяженность кругового рейса), мили.

После подстановки формулы 4 и формулы 5 в формулу 2 имеем:

где:

- B – расход топлива на главный парогенератор на номинальном режиме работы ЭУ, кг/ч.

Для российских морских транспортных судов протяженность характерных круговых рейсов составляет L = 1 000 ÷ 24 000 миль и более, а коэффициент реализации технической скорости kv = 0,7 ÷ 0,98. Этот коэффициент в значительной степени зависит от метеорологических факторов (районов плавания), а также от продолжительности периода между докованиями. Наиболее вероятные значения kv для российских нефтеналивных судов 0,84, а для сухогрузных 0,88. С укрупнением судов и увеличением технической скорости коэффициент kv растет.

Коэффициенты φ, kГД, kv, входящие в формулу 6, являются вероятностными и обусловливают вероятностный характер расхода топлива. При известных законах распределения величин φ, kГД, kv методом статистического моделирования могут быть найдены математическое ожидание расхода топлива MGт, практически возможные значения в вероятностном интервале, а следовательно, и максимальное значение расхода топлива, в соответствии с которым и определяются необходимые его запасы на судне.

Расход легкого топлива на главный двигатель

, т, в течение рейса:

Количество топлива, расходуемого на выработку электроэнергии, зависит от ее потребления на судне и от состава СЭС, которая помимо другого оборудования может включать в себя дизель-, турбо- и валогенераторы. Непосредственно на первичные двигатели СЭС расходуется легкое топливо, если выработка электроэнергии осуществляется с помощью дизель-генераторов. В других случаях для выработки электроэнергии топливо расходуется непосредственно на парогенераторы или главные двигатели.

Для определения расхода топлива практический интерес представляют наиболее характерные и продолжительные режимы работы судна – ходовой и стояночные, с грузовыми операциями и без них. Тогда расход легкого топлива на СЭС в течение рейса

, т, можно определить по уравнению:

где:

- ηг = 0,92 ÷ 0,96 – КПД генераторов;

- ηс = 0,98 ÷ 0,99 – коэффициент, учитывающий потери электроэнергии в сети;

– среднестатистическое потребление электроэнергии соответственно в ходовом режиме и на стоянках с грузовыми операциями и без них, кВт;

– удельный расход топлива на ДГ, соответствующий нагрузкам

, г/(кВт·ч);

– продолжительность стоянок в течение рейса соответственно с грузовыми операциями и без них, ч.

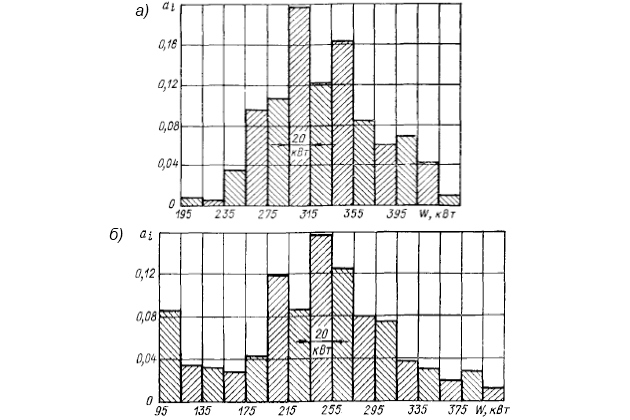

Потребление электроэнергии на характерных режимах работы судна отличается большой неравномерностью, что объясняется эпизодической работой отдельных электроприводов. На рис. 2 представлены гистограммы нагрузки электростанции танкера типа «Лисичанск» в ходовом (а) и стояночном (б) режимах.

Наиболее велика вероятность (ai = 20 %) работы СЭС в диапазоне нагрузок 295-315 кВт, а математическое ожидание нагрузки Wх = 336 кВт. Стояночные режимы (с грузовыми операциями и без них) охватывают более широкий диапазон нагрузок; для этого режима среднестатистическое значение нагрузки Wст = 241 кВт.

Предлагается к прочтению: Системы очистки и промывки энергетического оборудования на судне

При проектировании СЭУ мощность СЭС определяют обычно по табличному методу, в процессе которого находят расчетную нагрузку Wр на характерных режимах работы судна. Как показывает анализ сведений из области проектирования и эксплуатации морских судов, среднестатистическое значение потребления электроэнергии, как правило, на 20-30 % меньше расчетного, т. е.

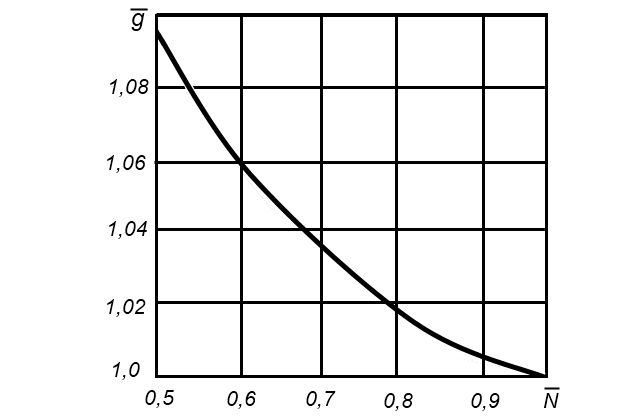

Дизель-генераторы работают в широком диапазоне нагрузок; при этом существенно изменяется удельный расход топлива (рис. 3).

Относительная нагрузка на дизель-генераторы при условии равенства их мощности и равномерной нагрузке может быть определена, как:

где:

- W – среднестатистическая нагрузка СЭС на характерном режиме, кВт;

- n – количество работающих дизель-генераторов на этом режиме;

- NеДГР – номинальная мощность дизель-генератора, кВт.

Для удачно укомплектованных электростанций нагрузка на дизель-генератор составляет:

Продолжительность стоянок морских судов зависит, с одной стороны, от количества и рода перевозимого груза и от интенсивности погрузочно-разгрузочных операций, а с другой – от потерь времени в ожидании причалов, Бункеровка судна и основные организационно-технические операциибункеровки энергетических запасов и пр. В зависимости от направления перевозок и особенностей судна продолжительность стоянки колеблется от 1 до 15 сут. Для традиционных сухогрузных судов продолжительность стоянок мало отличается от продолжительности ходовых режимов. Для контейнерных и нефтеналивных судов стоянки значительно короче; соотношение между ходовым и стояночным временем для этих судов достигает 0,75-0,9. Наиболее вероятные продолжительности стоянки:

- для контейнерных судов:

- для нефтеналивных судов:

- для традиционных сухогрузных судов:

Относительная продолжительность стоянок с грузовыми операциями, с укрупнением судов растет:

- для генеральных грузов:

- для навалочных грузов:

- для лесных грузов:

Продолжительность стоянок в течение рейса с грузовыми операциями:

без грузовых операций:

где:

- z – количество стоянок в портах в течение рейса.

На большинстве Современные транспортные суда различного назначениясовременных морских транспортных судов вспомогательный парогенератор работает только на стоянке, а на ходу потребности судна в тепловой энергии удовлетворяются паром от утилизационных парогенераторов или из отборов главных турбин. Для этого случая расход тяжелого топлива на вспомогательный парогенератор

, т, судов с неограниченным районом плавания может быть подсчитан по уравнению:

где:

- Dт, Dх – количество пара, расходуемого на общесудовые и другие потребители соответственно в теплое и холодное время года, кг/ч;

- I, iп. в – энтальпии соответственно генерируемого пара и питательной воды, кДж/кг;

- ηВПГ = 0,75 ÷ 0,85 – КПД вспомогательного парогенератора;

– теплота сгорания тяжелого топлива, кДж/кг;

- tст – общая продолжительность стоянок в течение рейса, сут.

Уравнение (формула 13) справедливо при условии, что 30 % времени рейса судно находится в холодной зоне, а 70 % – в теплой; если известно среднее значение расхода пара в течение рейса, оно подставляется в это уравнение вместо первого сомножителя. Энтальпия насыщенного пара определяется давлением в парогенераторе, которое в большинстве случаев равно 0,5-0,8 МПа при энтальпии питательной воды iп. в = 200 ÷ 360 кДж/кг.

Расход топлива на энергетическую установку в течение рейса:

- тяжелого

- легкого

На судах наибольшее количество смазочных масел расходуется для смазки судовых дизелей, что объясняется высокой степенью «дизелизации» российского флота, а главное, значительно большим удельным расходом масла в дизельных установках, чем в турбинных. Доля смазочных масел составляет 95 %, турбинных – примерно 4 %, и около 1 % занимает доля других смазочных материалов, включая пластичные смазки. Расход масла в энергетической установке определяется его расходом в циркуляционных системах смазки, а также утечками и угаром.

Расход цилиндрового масла на главные мало- и среднеоборотные дизели

, т, в течение рейса можно определить по уравнению:

где:

- gц – удельный эффективный расход цилиндрового масла,

г/(кВт·ч).

Это уравнение выведено в предположении, что в диапазоне основных продолжительных нагрузок дизеля может быть принято постоянным, так как согласно лабораторным и натурным испытаниям дизелей нагрузка слабо влияет на угар масла. Значение gц зависит от конструктивных особенностей системы цилиндровой смазки дизеля и от содержания серы в топливе. В табл. 4 приведены значения gц для малооборотных дизелей различных марок: для средне- и высокооборотных он достигает 3-4 г/(кВт·ч).

| Таблица 4. Удельный эффективный расход щелочного цилиндрового масла, г/(кВт·ч) | |||

|---|---|---|---|

| Марка малооборотного дизеля | Расход масла при содержании в топливе серы, % | ||

| 1,0 | 1,5 | 2,0 и более | |

| 9ДКРН 84/180-З (БМЗ) | 0,54 | 0,75 | 0,82 |

| 9K90GF (Бурмейстер и Вайн) | 0,35 | 0,44 | 0,52 |

| 9RND105 (Зульцер) | 0,38 | 0,46 | 0,53 |

| K8SZ 105/180А (МАН) | 0,75 | 0,87 | 1,0 |

| C-750S (Фиат) | – | 1,02 | 1,15 |

Расход масла Gм, т, в течение рейса в циркуляционной системе смазки может быть рассчитан по уравнению:

где:

- gм – удельный эффективный расход циркуляционного масла, г/(кВт·ч);

– номинальная мощность механизма, обеспечиваемого циркуляционной системой смазки, кВт;

- Gс – количество масла в системе, т;

- τс = L(kvv) – продолжительность работы системы в течение рейса, ч;

- τм – продолжительность работы масла до его замены, ч.

Количество масла в системе зависит от производительности Масляные системы судов морского флотамасляного насоса и кратности циркуляции масла, т. е от количества циклов, совершаемых маслом, залитым в сточную цистерну, в течение 1 ч. Повышенная кратность циркуляции сопровождается резким уменьшением τм, так как затрудняется выделение воздуха, газов и отстоя влаги из масла, что способствует образованию пены, эмульсии и быстрому старению масла.

В общем случае:

где:

- Gc. ц, Gн – количество масла, находящегося соответственно в сточно-циркуляционной и напорной цистернах, т;

- kт = 1,01 ÷ 1,05 – коэффициент, учитывающий количество масла в трубопроводах и других элементах системы.

Количество масла в сточно-циркуляционной цистерне:

где:

- Gм. с – количество масла, проводимого к смазываемым узлам, кг/ч;

- m – кратность циркуляции, 1/ч;

- для главных дизелей малооборотных m = 4 ÷ 15 и среднеоборотных m = 25 ÷ 40;

- для среднеоборотных вспомогательных m = 50 ÷ 60;

- для турбинных установок m = 5 ÷ 15;

- c = 1,88 кДж/(кг·°С) – удельная теплоемкость масла;

- ∆tм = 5 ÷ 20 – изменение температуры масла в системе, °С;

- Qт – теплота, отводимая маслом от смазываемых поверхностей, кДж/ч:

В этом уравнении:

- Nе – средняя мощность механизма или агрегата, развиваемая в течение рейса, кВт;

- aтр – доля теплоты трения, воспринятой маслом (для паротурбинных установок aтр = 1, для дизелей aтр = 0,45 ÷ 0,5);

- ηмех – механический КПД механизма или агрегата.

Количество масла в напорной цистерне, т,

где:

- τ = 0,085 ÷ 0,1 ч – время, в течение которого должна быть обеспечена подача масла к механизму при аварийной остановке масляного насоса.

Продолжительность работы масла до его замены определяется качеством масла, особенностями работы узлов трения и другими факторами. Ниже в табл. 5 приведен срок службы масла в различных элементах СЭУ:

| Таблица 5. Срок службы масла в различных элементах СЭУ | ||

|---|---|---|

| Типы двигателя | Срок службы масла, тыс. ч | |

| Малооборотный дизель | 12-15 | |

| Среднеоборотный дизель при частоте вращения коленчатого вала: | менее 500 об/мин | 4-6 |

| более 500 об/мин | 2 | |

| Дизель-генератор | 0,5 | |

| Редуктор | 5 | |

Для двигателей внутреннего сгорания количество масла в масляной системе Gс, т, удобно определять по уравнению:

где:

- aм – удельный объем масла в системе, л/кВт;

- γ – плотность масла, кг/л.

Пресная вода на судне расходуется для компенсации утечек в Конденсатно-питательные и паровые системы на суднеконденсатно-питательной системе и удовлетворения потребностей экипажа. Ее расход в течение рейса:

где:

- n – количество парогенераторов;

- α – доля утечек пресной воды; для главных парогенераторов α = 0,004 ÷ 0,01, для вспомогательных α = 0,005 ÷ 0,025;

- D – средняя производительность парогенератора в течение рейса, кг/ч;

- τ – время работы парогенератора, ч; для парогенераторов главных и утилизационных τ = L/(kvv), вспомогательных τ = tст;

- ω – расход пресной воды одним членом экипажа (ω = 4 ÷ 8 кг/ч);

- nэ – количество членов экипажа; на турбинных судах дедвейтом 20-200 тыс. т nэ = 37 ÷ 44 чел., на дизельных дедвейтом 1-200 тыс. т nэ = 24 ÷ 45 чел. (большие значения nэ относятся к более крупным судам).

В расчетные уравнения расходов топлива, масла и воды входит ряд случайных величин:

и др. Если подставить в эти уравнения предельно возможные значения величин, обеспечивающих максимальные расходы, получим гарантированные запасы топлива, масла и воды на рейс (L) или участок рейса (L′).

Коэффициент гарантированного (морского) запаса:

где:

- Gmax, G – максимально возможный и наиболее вероятный расход среды.

Если запасы этих сред составляют незначительную часть грузоподъемности судна (что характерно, например, для морских транспортных судов с умеренными скоростями), в расчетах можно принимать:

- для ходовых режимов kм = 1,1 ÷ 1,2;

- для стояночных kм = 1,0 ÷ 1,05.

Для современных скоростных контейнеровозов, судов с горизонтальным способом погрузки и некоторых других запасы топлива сопоставимы с грузоподъемностью судна. В этом случае запас тяжелого топлива целесообразно определять при предельных значениях случайных величин, т. е.

Рассчитанный по этому уравнению запас топлива превышает наиболее вероятный расход на дизельном сухогрузном судне на 6,3 %, на газотурбинном с горизонтальным способом погрузки – на 2 %, т. е. соответственно kм = 1,063 и kм = 1,02 (что значительно меньше значения, принимаемого в расчетах при проектировании судов).

Запасы легкого топлива на судне состоят из запасов для работы СЭС и ГД на переменных режимах и аварийного запаса топлива, не требующего подогрева в процессе использования.

Запас легкого топлива на судне

где:

- ψ = 0,05 ÷ 0,15 – доля аварийного запаса.

Запас цилиндрового масла на судне Gз. ц, л,

а запас циркуляционного масла, который должен быть достаточным минимум для одной замены всего масла и для возможной доливки,

Уравнение (формула 28) справедливо, когда расходы масла на стоянке незначительны по сравнению с расходами на ходу и ими можно пренебречь. В противном случае необходимо рассчитывать запасы с учетом расходов масла и на механизмы, работающие на стоянке.

Практически на всех современных морских транспортных судах устанавливают Судовые водоопреснительные установки, виды и особенности эксплуатацииводоопреснительные установки, производительность которых определяется из условия компенсации всего расхода воды при работе их в течение 10-12 ч/сут. Поэтому запасы технической пресной воды принимаются из расчета одной аварийной смены воды во всех элементах СЭУ и компенсации утечек за время стоянки судна; эти запасы Gз. п. в могут быть определены по формуле:

где:

- αст – доля утечек воды в пароводяном контуре на стоянке;

- Gвi – масса воды в i-м элементе СЭУ, кг;

- m – количество элементов СЭУ, в которых находится вода.

Массу воды в элементах ПТУ и теплоутилизирующих паротурбинных контурах

кг, можно представить в виде:

где индексы обозначают:

- ПГ – парогенератор;

- т. я – теплые ящики (или уравнительные цистерны);

- тр – трубопроводы;

- пр – прочие элементы СЭУ.

Для определения составляющих этого уравнения можно воспользоваться ориентировочными эмпирическими зависимостями:

В этих уравнениях:

- FПГ – площадь поверхности теплообмена парогенераторов, м2;

- Wк – подача конденсатного насоса, кг/ч;

- τ = З ÷ 5 мин – время работы парогенератора после срыва работы конденсатных насосов на режиме полной нагрузки;

- α = 0,01 ÷ 0,02 – коэффициент;

- Fк – поверхность теплообмена конденсаторов, м2;

- k = 10 кг/м2 при Fк < 1 000 м и k = 6 кг/м2 при Fк ⩾ 1 000 м2.

Если судно не оснащено установкой для приготовления питьевой воды, необходимо иметь ее запас, который определяется на основе санитарных норм и численности людей на борту.

Суммарную вместимость цистерн для хранения соответствующей среды (топлива, масла или воды) находят из условия размещения гарантированных запасов, соответствующих максимально возможному расходу этой среды, по уравнению:

где:

- G3 – запас соответствующей среды, т;

- ρ – плотность этой среды, т/м3;

- k1 = 1,02 ÷ 1,05 – коэффициент, учитывающий загромождение цистерн набором, кницами, топливоподогревателями и пр.;

- k2 = 1,005 ÷ 1,05 – коэффициент, учитывающий «мертвый» объем цистерн, предусматривающий возможность и нецелесообразность полного их осушения.

Определив объем емкостей для хранения топлива, масла и пресной воды, приступают к расположению цистерн на судне с учетом обеспечения его остойчивости и дифферентовки, а также требований техники безопасности и удобства обслуживания. Размещение основных энергетических запасов регламентировано Правилами Регистра РФ.

Цистерны запаса топлива располагают как в районе помещений СЭУ, так и в отдалении от них. Топливные цистерны размещают в двойном дне и по бортам; для хранения топлива используются также цистерны вкладные и глубокие поперечные (Конструкция двойного дна в районе скулы в судовом корпуседиптанки).

Будет интересно: Показатели и характеристики систем на судне

Топливные цистерны должны быть защищены от попадания прямых солнечных лучей. Тяжелые сорта топлива с высокой температурой застывания рекомендуется хранить вне двойного дна для сокращения расходов на подогрев. Запрещается размещать топливные цистерны над главными двигателями, ЦПУ, над и под парогенераторами, над трапами и т. п., а также использовать эти цистерны для приема водяного балласта при нормальной эксплуатации судна.

Цистерны запаса топлива отделяются коффердамами от служебных и рефрижераторных помещений и от цистерн запаса масла и воды.

Запасы масла значительно меньше, чем топлива, и при их размещении не возникает особых затруднений. Цистерны запаса масла устанавливают в районе помещений СЭУ вне двойного дна и обязательно отделяют коффердамами от наружной обшивки.

Цистерны запаса технической воды могут располагаться в различных районах судна, по возможности ниже центра величины. Эти цистерны отделяются коффердамами от цистерн, в которых хранятся другие жидкости.

Оптимизация параметров и состава систем

Процесс проектирования систем ЭУ морских судов связан с решением комплекса технических вопросов, обеспечивающих минимум затрат на транспортировку грузов (или на достижение другого результата в зависимости от функционального назначения судна).

Характеристики систем СЭУ, изменение которых сопровождается как положительными, так и отрицательными явлениями, представляют собой оптимизируемые величины. К ним относятся скорости сред в трубопроводах, материал элементов систем и степень его защиты от коррозии, уровень автоматизации, степень резервирования и т. п.

Каждому принятому при проектировании значению скорости среды в системе соответствуют определенные капиталовложения и эксплуатационные затраты по судну. В общем случае рост скорости рабочей среды сопровождается уменьшением первоначальной стоимости системы за счет уменьшения сечения труб, а следовательно, и общей Принципы проектирования конструкций корпуса суднаметаллоемкости системы (что наиболее существенно проявляется на мелких судах). Эксплуатационные затраты в этом случае увеличиваются из-за возрастания сопротивления, а значит, и повышения расхода энергии на перекачивание среды. Следовательно, существуют оптимальные значения скоростей сред в системах СЭУ, при которых суммарные затраты, связанные с транспортировкой грузов, минимальны. Для большинства судов оптимальные значения этих скоростей лежат в пределах, регламентируемых соответствующими нормативными материалами (см. п. «Выбор и обоснование расчетных параметров рабочих сред» выше). Однако для отдельных новых судов может оказаться целесообразным применение таких систем СЭУ, в которых скорости сред превышают обычно рекомендуемые. Это относится в первую очередь к судам с жесткими требованиями к массогабаритным показателям энергетического оборудования.

Практика эксплуатации систем СЭУ установила области рационального применения тех или иных материалов для трубопроводов (см. п. «Показатели и характеристики систем на суднеОсновные факторы, определяющие надежность трубопроводов»). Решающее значение для оценки применимости материала имеют его долговечность и стоимость.

Показателем долговечности трубопроводов систем пресной и забортной воды, а также трубопроводов влажного пара может служить коррозионная стойкость материала. Такая оценка материалов приведена в табл. 6.

| Таблица 6. Степень коррозионной стойкости различных материалов судовых трубопроводов | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Среда | Сталь | Чугун | Медь | Медные сплавы | Пластмассы | ||||||||

| без покрытия | оцинкованная | гуммированная | с полихлорвиниловым покрытием | CuZn21A12 | CuNi10Fe | CuNi30Fe | полихлорвинил | полиэтилен | полипропилен | ||||

| Пресная холодная вода | подготовленная | 2 | 2 | 1 | 1 | 2 | 1-2 | – | – | – | 1 | 1 | 1 |

| неподготовленная | 3 | 3 | 1 | 1 | 2-3 | 1-2 | – | – | – | 1 | 1 | 1 | |

| Тепловая пресная вода (до 45 °С) | 3-4 | 3-4 | 2 (<75 ℃) | 2 (<75 ℃) | 3-4 | 2 | – | – | – | 5 | 5 | 2 (<70 ℃) | |

| Горячая пресная вода | 2 | 5 | 5 | 5 | 2 | 2 | – | – | – | 5 | 5 | 5 | |

| Холодная морская вода | 3-4 | 3 | 1 | 1 | 2-3 | 3 | 1-2 | 1 | 1 | 1 | 1 | 1 | |

| Теплая морская вода | 4 | 4 | 2 (75 ℃) | 2 (75 ℃) | 3-4 | 3-4 | 2 | 2 | 1-2 | 5 | 5 | 2 (70 ℃) | |

| Влажный пар | 2 | 5 | 5 | 5 | 2 | 1-2 | 1-2 | 1 | 1 | 5 | 5 | 5 | |

| Примечание. Баллы оценки: 1 – стойкий в высшей степени; 2 – условно-стойкий; 3 – условно-стойкий; 4 – нестойкий; 5 – непригоден; прочерк – обычно не применяется | |||||||||||||

Из таблицы видно, что материалы различной стоимости могут иметь одинаковую коррозионную стойкость. В некоторых случаях использование дорогого материала может оказаться более выгодным, чем дешевого, но недолговечного. Это означает, что выбор материала трубопроводов и других элементов систем для конкретных условий представляет собой решение оптимизационной задачи.

Для обеспечения надлежащего уровня надежности и живучести СЭУ применяют резервирование отдельных ответственных комплектующих элементов (выше см. п. «Основные факторы, определяющие надежность трубопроводов»).

Резервирование сопровождается усложнением состава систем и их удорожанием. В то же время увеличение степени резервирования уменьшает вероятность остановки судна в море и создания аварийной обстановки. Перечень элементов систем, подлежащих обязательному резервированию, регламентируется Правилами Регистра РФ и других классификационных обществ. Однако при создании новых типов судов или в отдельных частных случаях может возникнуть необходимость в определении оптимальной степени резервирования систем, обеспечивающей заданную надежность (например, при минимальных капиталовложениях).

Применение оборудования, позволяющего автоматизировать те или иные процессы, существенно увеличивает капиталовложения в энергетическую установку. Стоимость высокоавтоматизированной системы СЭУ может в несколько раз превышать стоимость системы с ручным управлением. Повышение уровня автоматизации систем СЭУ сопровождается в основном улучшением тактико-технических показателей установок и, как правило, увеличением ее надежности, а также все большим освобождением машинной команды от работы по управлению системами.

Применительно к судам с традиционными принципами управления и эксплуатации степень автоматизации управления системами СЭУ относится к оптимизируемым величинам, поскольку предельно достигнутый (с технической точки зрения) уровень автоматизации обычно не обеспечивает минимальных затрат на транспортировку грузов. Технические характеристики отдельных элементов систем СЭУ часто также являются оптимизируемыми параметрами. Так, например, с целью уменьшения эрозионного и абразивного износа элементов систем следует применять фильтры с минимально возможной ячейкой, однако это будет сопровождаться резким ростом гидравлического сопротивления и, как следствие, вызовет необходимость в более мощных нагнетательных устройствах. Это же относится к глубине очистки воздуха от морской воды в ГТУ, к степени глушения шума в ЭУ и к ряду других характеристик устройств систем СЭУ. В общем случае нахождение оптимального параметра сводится к формированию функции цели, учитывающей положительные и отрицательные явления при изменении этого параметра, и к определению ее глобального экстремума.

Построение и решение функции цели часто связано с большими трудностями, в основном в связи с отсутствием соответствующей исходной информации для вновь проектируемых судов и неопределенностью будущих условий эксплуатации, а также со слабым развитием методологической базы и, как следствие, с недостаточным использованием современных средств вычислительной техники в процессах проектирования СЭУ. Поэтому в современной практике большая роль при проектировании отводится различным нормативным и руководящим материалам, базирующимся на обобщении опыта создания и эксплуатации судов. Обычно при таком проектировании находят не оптимальное значение параметра, а близкое к нему. При этом многое зависит от индивидуальных качеств проектировщика.

Для повышения качества проектирования и в конечном счете для создания наиболее эффективных судов необходимо свести к минимуму отклонение принимаемых параметров от оптимальных.

Принципы и методы оптимизации могут быть различными. Они зависят от многих факторов, в первую очередь, – от назначения и размерений судов.

При аналитическом методе в качестве функции цели для нахождения оптимальных характеристик или критерия сравнительной эффективности систем, различающихся параметрами или составом элементов, должна быть принята величина, учитывающая все последствия изменения этих характеристик. Поскольку изменение параметров и состава системы СЭУ может повлиять не только на затраты в процессе изготовления и эксплуатации судна, но и на продолжительность рейса и ремонтов, т. е. на целевую отдачу в течение срока службы, функция цели (или критерий) применительно к морским транспортным судам в общем случае имеет вид:

где:

- Q – целевая отдача судна за срок службы, т·мили;

- ЗΣ – затраты, связанные с непосредственной транспортировкой грузов морем, руб.

Естественно, что большему значению W соответствует лучшее техническое решение, а максимальному – оптимальное техническое решение (например, параметр или состав системы).

Целевая отдача морских судов может иметь различные формы. Например, в качестве целевой отдачи транспортного судна может приниматься прибыль за весь срок службы. Для других судов целевую отдачу можно определить исходя из их назначения, но она должна иметь количественное выражение.

Затраты, связанные с непосредственной транспортировкой грузов морем, состоят, как правило, из затрат К на создание судна, эксплуатационных затрат З и потерь П в народном хозяйстве, вызванных замораживанием оборотных средств в грузах во время транспортировки.

Рекомендуется к прочтению: Расчет элементов систем трубопроводов на судне

Затраты на создание судна установившейся серии осуществляются в сравнительно короткие сроки. Поскольку на эти сроки характеристики систем СЭУ не могут оказать сколько-нибудь заметного влияния, эти затраты в данном случае можно считать единовременными и условно приходящимися на начало эксплуатации. Затраты З и потери П имеют место в процессе эксплуатации судна. Сложение разновременных затрат производится с учетом их осуществления во времени, или, что то же самое, с учетом фактора времени.

Применяя дисконтирование (приведение экономических показателей разных лет к сопоставимому по времени виду) и принимая за начало отсчета момент введения судна в эксплуатацию, имеем:

где:

- К – затраты на создание судна;

- Зt – эксплуатационные затраты в t-м году;

- Пt – потери вследствие неиспользования грузов во время транспортировки в t-м году;

- r – норма дисконта, согласно r = 0,1;

- t – порядковый номер года эксплуатации судна;

- Тс – срок службы судна, годы.

Эксплуатационные (текущие) затраты состоят из расходов на топливо, ремонты, смазочные, обтирочные и другие материалы, затрат по содержанию экипажа, а также из косвенных (накладных) и навигационных. Все виды эксплуатационных затрат, за исключением навигационных, в той или иной степени могут зависеть от характеристик систем СЭУ. Исходной информацией для определения этих затрат являются технические характеристики ЭУ и судна в целом, характеристики его эксплуатационно-ремонтных циклов, расхода на различные виды ремонтов, цены на топливо и др.

Потери в народном хозяйстве вследствие неиспользования грузов во время транспортировки обусловлены замораживанием оборотных средств в грузах и зависят прежде всего от уровня развития народного хозяйства и цены перевозимых грузов. При перевозке большинства сыпучих и наливных грузов эти потери значительно меньше затрат на создание и эксплуатацию судна и могут не учитываться, а при перевозке дорогостоящих грузов (1 000 руб./т и более) они сопоставимы с другими видами затрат.

Если при нахождении оптимального значения некоторого параметра системы СЭУ в известном диапазоне его изменения целевая отдача судна остается постоянной, то в качестве критерия может быть принята величина, определяемая уравнением (формула 37), минимальному значению которой соответствует оптимальное значение параметра. Как правило, в этом случае неизменными остаются также потери вследствие неиспользования грузов во время транспортировки.

Тогда в качестве критерия могут выступать затраты, приведенные к начальному моменту эксплуатации (или любому другому моменту времени), на изготовление и эксплуатацию судна, которые для сокращения называют приведенными затратами:

С целью сокращения расчетов выбор лучшего технического решения целесообразно производить не по значениям W1, а по их разности:

Если по отношению к базовому варианту с

значение Э положительное, вариант с

лучше базового, а если отрицательное – хуже. Таким образом, максимальному значению Э соответствуют оптимальные характеристики систем СЭУ. Величину называют приведенной годовой экономией в результате применения некоторого варианта вместо базового, хотя в общем случае она может быть как положительной, так и отрицательной. Эта величина является также критерием сравнительной эффективности систем с разными характеристиками или функцией цели для нахождения оптимальных значений этих характеристик). Однако, как следует из вышеизложенного, это справедливо, если в диапазоне изменения характеристик целевая отдача судна и потери вследствие неиспользования грузов во время транспортировки остаются постоянными.

Процесс оптимизации характеристик систем СЭУ заключается в количественном определении соответствующей функции, цели (адекватного критерия), нахождении ее глобального экстремума и ее поведения вблизи этого экстремума. Последняя операция крайне важна для принятия конкретных технических решений, поскольку не все факторы учитываются при формировании функции цели (например, типизация технических решений, дискретный характер типоразмерных рядов энергетического оборудования, основные тенденции в создании и эксплуатации систем, возможности поставок на данный момент времени конкретного оборудования и т. д.). Поскольку определение целевой функции всегда связано с использованием неоднозначной информации, процесс оптимизации будет законченным с точки зрения принятия решения, если будет найден методом статистического моделирования критерий сравнительной эффективности как случайная функция, т. е. определены ее системные вероятности (и математическое ожидание).