Современный танкер – это не просто самоходное хранилище для жидких грузов, а сложнейший инженерный комплекс, где эффективность эксплуатации напрямую зависит от надежности его специальных систем. В отличие от сухогрузных судов, наливной флот сталкивается с уникальными вызовами: высокой пожароопасностью, необходимостью поддержания вязкости продукта и строгими экологическими нормами при зачистке емкостей.

Специальные системы танкера образуют единый технологический цикл. Он начинается с приема груза и контроля давления в танках и заканчивается сложными операциями по удалению остатков и мойке под высоким давлением. В данном материале рассматривается комплекс специальных систем, обеспечивающих жизнедеятельность и функциональность наливного судна. Основное внимание уделено архитектуре грузовых и зачистных комплексов на примерах танкеров малого и среднего дедвейта (600 и 5 000 т). Проанализируем не только механику перемещения груза, но и вспомогательные процессы: подогрев, газоотвод и санитарную обработку танков, а также современные принципы управления этими операциями в соответствии с требованиями безопасности и экологичности.

Назначение и общие требования

Чтобы обеспечить сохранность нефтегрузов, их прием и выкачку с последующей очисткой танков Наливные суданефтеналивные суда оборудуют специальными системами:

- грузовой,

- зачистной,

- подогрева вязких нефтепродуктов,

- газоотводной,

- зачистки и мойки танков.

Кроме того, к специальным относят:

- систему замера количества груза;

- систему инертных газов.

Грузовая система служит для выкачки из танков основной массы груза, зачистная – остатков. Система подогрева предназначена для снижения вязкости нефтепродукта до значения, определяющего нормальные условия его перекачки. Посредством газоотводной системы осуществляется газообмен между танками и внешней средой. Подготовку судна к ремонту и приему другого сорта груза обеспечивает система зачистки и мойки танков. Система замера количества груза позволяет в любой момент на стоянке или в рейсе контролировать загрузку нефтеналивного судна. В целях совершенствования пожарной системы суда оборудуют системой инертных газов.

Основным требованием, которому должно соответствовать все оборудование нефтеналивных судов, является обеспечение максимальной пожарной безопасности. Остальные технические и эксплуатационные параметры систем определяются их специфическим функциональным назначением. Грузовые и зачистные системы должны обеспечивать:

- прием и выкачку груза с заданной производительностью;

- рациональное осуществление операции зачистки в конце выкачки груза;

- доведение его остатка в танках до минимума.

Система подогрева должна подготовить груз к выкачке в заданное время. Газоотводная система должна поддерживать нормальный газообмен между танками и внешней атмосферой во время Грузовые операции на газовозахгрузовых операций и во время рейса (с грузом и порожнем). Система зачистки и мойки танков должна обеспечивать высококачественную подготовку судна для приема другого сорта груза или ремонта. Для обеспечения безопасности перевозки огнеопасных и взрывоопасных грузов предназначается система инертных газов. Эти газы не должны содержать примесей, вызывающих загрязнение груза в танках. Грамотная эксплуатация танкеров невозможна без надежного и понятного в управлении оборудования, поэтому системы инертных газов должны быть несложными в обслуживании. Кроме того, современные стандарты флота требуют модернизации контрольных функций: системы замера груза на вновь проектируемых судах необходимо выполнять с обязательным применением дистанционного и автоматического управления.

Грузовая и зачистная системы

В данном пункте рассмотрим принцип работы грузовой и зачистной системы танкера грузоподъемностью 600 т (с вставными баками) и крупнотоннажного танкера грузоподъемностью 5 000 т. На всех танкерах с вставными баками зачистная система отсутствует.

Грузовая система танкера грузоподъемностью 600 т

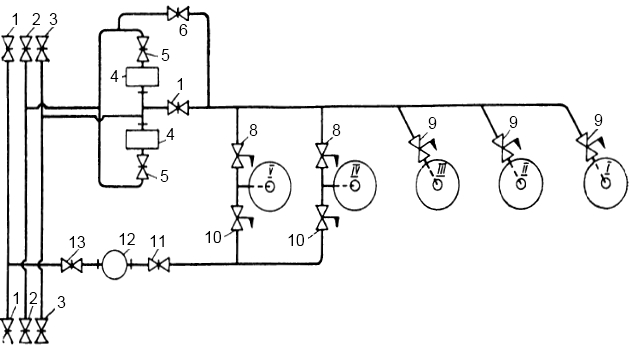

Танкеры данного типа предназначены для одновременной перевозки светлых и вязких нефтепродуктов. Они имеют 5 баков (рис. 1).

Носовые баки I, II и III используют для перевозки светлых нефтепродуктов, кормовые баки IV и V – для перевозки вязких нефтепродуктов, и они имеют систему подогрева.

Трубопроводная грузовая система состоит из магистрали правого борта, объединяющей 2 кормовых бака, и магистрали левого борта, объединяющей 5 баков.

На танкере установлены 3 грузовых насоса:

- винтовой 12 марки НВВ-55 для перекачки вязких нефтепродуктов;

- 2 центробежных насоса 4 марки ЦСП-57 с самовсасывающим устройством для перекачки светлых нефтепродуктов.

Насос НВВ-55 обеспечивает подачу 45 м3/ч и напор 80 м, а насос ЦСП-57 – подачу 65 м3/ч и напор 110 м.

Грузовые баки имеют конические днища с патрубками в центральной части для присоединения отростков труб, идущих от магистралей. При таком конструктивном оформлении узла грузовой бак – приемная труба Грузовые насосы газовозов – работа с погружными и центробежными насосамигрузовые насосы выкачивают груз полностью и надобность в зачистной системе отпадает.

От магистрали левого борта к бакам IV и V (для вязких нефтепродуктов) также подведены трубы, что позволяет в случае необходимости погрузить в них светлые нефтепродукты.

При выгрузке светлых нефтепродуктов должны быть открыты клинкеты 5, 7, 9 и один из клинкетов 2, а при выгрузке вязких нефтепродуктов – клинкеты 10, 11, 13 и один из клинкетов 1.

Что такое клинкет?

Клинкет – это тип трубопроводной арматуры (задвижка), получивший широкое распространение в судовой практике.

Так как насосы ЦСП-57 самовсасывающие, то танкер можно загружать, если это требуется, собственными средствами, например из баржи у причала, во избежание простоя.

Для погрузки светлых нефтепродуктов собственными средствами к одному из клинкетов 3 присоединяют гибкий шланг, другой конец которого спускают в танк разгружаемого судна. Погрузка осуществляется с насосами ЦСП-57 при открытых клинкетах 5, 6, 9. При загрузке кормовых баков IV и V должны быть открыты также клинкеты 8. Грузовые насосы находятся в насосном отделении, которое размещено в выгородке машинного отделения.

Грузовая и зачистная системы танкера грузоподъемностью 5 000 т

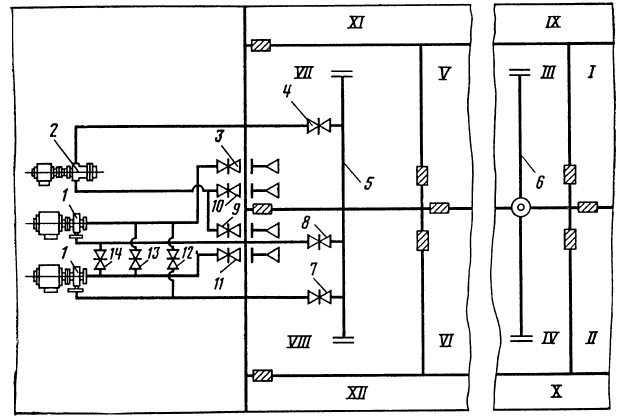

На танкере применена клинкетная грузовая система (рис. 2).

Перепускные клинкеты, установленные в нижней части продольных и поперечных переборок, изображены на рисунке в виде заштрихованных прямоугольников. Римскими цифрами I – XII обозначены основные и бортовые танки.

В насосном отделении установлены 2 центробежных грузовых насоса 1 марки 1ОНД-6×1 с подачей каждый по 500 м3/ч при напоре 55 м и зачистной поршневой насос 2 марки ЭНП-7/3, обеспечивающий подачу 68 м3/ч и напор 100 м.

Груз наливают по приемному трубопроводу (манифольду) 6 в танки III и IV. Груз выкачивается грузовыми насосами, которые забирают его из кормовых танков VII, VIII по коротким всасывающим трубам и подают по напорным трубам в раздаточный трубопровод 5, расположенный на палубе. При такой грузовой системе можно перевозить только один сорт груза за рейс.

Груз можно выкачивать при параллельном и последовательном включении грузовых насосов. При параллельной их работе должны быть открыты клинкеты 3, 8 и 7, 11, а при последовательной – клинкеты 3, 7, 14 или 8, 11, 12. Между всасывающими (приемными) трубами грузовых насосов имеется перемычка с разобщительным клинкетом 13. Для выкачки остатков груза используется зачистной Поршневые насосы морских судов – классификация, устройство и принцип работыпоршневой насос 2. При его работе должны быть открыты клинкеты 4, 9 и 10.

В кормовой части танков VII и VIII в пределах высоты междудонного пространства сделаны специальные колодцы для заглубления приемников зачистной системы. Танки от остатков груза при дифференте на корму зачищают практически насухо.

Приемные концы всасывающих труб грузового и зачистного трубопроводов заканчиваются раструбами (приемниками), вследствие чего уменьшаются скорость входа жидкости в приемник и глубина образующейся при этом воронки. При большой воронке возможно попадание воздуха во всасывающую трубу, что нарушает нормальную работу насоса. Расстояние от кромки приемника до днища корпуса составляет 30-50 мм у грузовых приемников и 15-20 мм у зачистных.

Рекомендуется к прочтению: Судовые газоотводные системы танкеров

Чтобы исключить попадание внутрь насосов посторонних предметов, перед каждым из них на всасывающей трубе монтируют фильтр-ловушку. Для подогрева вязкого груза в средних танках установлены змеевиковые паровые подогреватели.

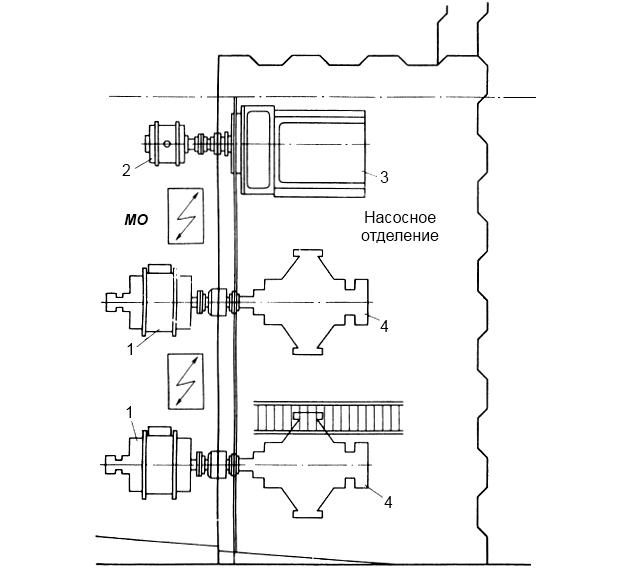

Насосное отделение расположено за переборкой кормовых танков по правому борту (рис. 3).

1 – электродвигатель грузового насоса; 2 – электродвигатель зачистного насоса; 3 – зачистной насос; 4 – грузовой насос

Электродвигатели грузовых и зачистных насосов в целях Организация пожарной безопасности суднапожарной безопасности вынесены в машинное отделение за газонепроницаемую переборку. Каждый электродвигатель соединен со своим насосом промежуточным валом. В месте прохода вала через переборку установлено газонепроницаемое уплотнение (сальник) с водяным охлаждением.

Система подогрева груза

Для эффективной транспортировки вязких нефтепродуктов суда оснащаются специальными системами подогрева. Необходимость поддержания высокой температуры груза продиктована тем, что при обычных условиях внешней среды (воды и воздуха) вязкость нефтепродуктов резко возрастает. Это осложняет грузовые операции на танкере, так как приводит к падению производительности насосных установок и ухудшает стекание остатков к приемным патрубкам в корпусе судна. По этой же причине погрузка вязких сортов топлива и масел также осуществляется в разогретом состоянии, что обеспечивается, как правило, мощностями нефтебазы в порту отправления.

Система подогрева на танкере служит для подготовки вязких грузов к выгрузке, а именно:

- поддержания температуры груза на заданном уровне путем сообщения теплоты для компенсации теплопотерь с внешней средой;

- повышения температуры груза до заданного уровня (до начала разгрузки), при котором обеспечивается возможность выгрузки (предварительный подогрев) с учетом компенсации теплопотерь в процессе теплообмена груза с внешней средой;

- сообщения грузу теплоты во время разгрузки (в целях поддержания температуры груза или ее повышения) с учетом компенсации потерь от теплообмена.

В систему подогрева нефтеналивных судов входят следующие основные элементы:

- источник энергии;

- подогреватели в танках;

- системы канализации энергии;

- средства контроля и управления процессом подогрева.

Системы подогрева груза различают по источникам энергии и конструктивному исполнению. На большинстве нефтеналивных судов в качестве источника энергии (теплоты для подогрева вязких нефтепродуктов) используют водяной пар.

Проводятся исследовательские работы и конструкторские разработки по созданию систем подогрева с иными теплоносителями и источниками теплоты. В таких системах предполагается применять электрический подогрев с нагревательными элементами в грузовых танках, горячеструйный подогрев, при котором теплоносителем будет часть груза, отбираемого из танков. Подогреватели (теплообменники) в этом случае располагают вне танков и могут обогреваться различными источниками теплоты – паром, отработавшими газами.

Ограничимся рассмотрением Конденсатно-питательные и паровые системы на суднепаровой системы подогрева, поскольку другие способы пока не получили распространения на танкерах. Груз в танках подогревается паровыми поверхностными подогревателями. Пар вырабатывается котлами, установленными непосредственно на танкерах. Систему подогрева выполняют из стальных цельнотянутых труб. В танках их соединяют сваркой.

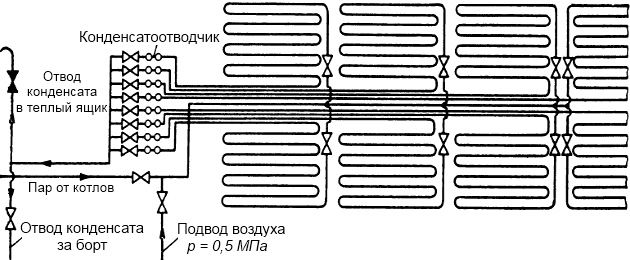

Схема расположения труб подогрева в танках может быть различной, но наибольшее распространение получила схема змеевикового нефтеподогрева. По такой схеме оборудованы, в частности, танкеры грузоподъемностью 5 000 т, у которых в каждом центральном танке размещены змеевики Dу50 (рис. 4).

Пар подводится ко всем змеевикам по трубопроводу Dу100, конденсат отводится в теплый ящик котельной установки или за борт (при повреждении труб подогревателя) по индивидуальным трубам Dу25 от каждого змеевика. Для продувания системы в целях освобождения труб от остатков конденсата к ней сделан подвод сжатого воздуха. Продувание ведется по отдельным танкам, поэтому все змеевики имеют разобщительные клапаны.

Систему подогрева обслуживают 2 паровых огнетрубных горизонтальных котла КВА-1,0/5 рабочим давлением 0,5 МПа и паропроизводительностью 1 000 кг/ч.

На танкерах грузоподъемностью 600 т в кормовых баках, предназначенных для перевозки вязких нефтепродуктов, также установлены змеевиковые подогреватели, получающие пар от собственного парового котла. Предусмотрен прием пара в систему с берега. При установке подогревателя нужно обеспечивать свободный сток образующегося конденсата, а также полное удаление его при неработающем подогревателе. Необходимо подогреватель размещать, возможно, ближе к днищу, так как слой нефтепродукта, расположенный ниже труб подогревателя, получает теплоту в основном вследствие теплопроводности, значение которой, например, для мазута очень низкое. В целях повышения срока службы подогревателей их изготовляют из стальных труб с увеличенной толщиной стенки (4-5 мм при Dу = 32-57).

Газоотводная система

Газоотводная система танкера обеспечивает газообмен между танками и внешней атмосферой. Различают 2 основных процесса такого газообмена:

- «большое дыхание»;

- «малое дыхание».

«Большое дыхание» наблюдается при наливе и выкачке груза. При наливе груза в танки происходит вытеснение из них паров нефтепродуктов в атмосферу. Во время выкачки груза из танков совершается обратный процесс, заключающийся в замещении атмосферным воздухом освобождающихся объемов танков. «Малое дыхание» вызывается периодическим изменением условий теплообмена между корпусом танкера и внешней средой.

Днем при более высокой температуре воздуха и под воздействием солнечной радиации усиливается испарение нефтепродуктов в танках, повышается давление в газовом пространстве под палубой (над грузом) и паровоздушная смесь выходит из танков в атмосферу. Ночью при более низких температурах воздуха и отсутствии солнечной радиации процесс теплообмена совершается в обратном направлении, и атмосферный воздух поступает в танки вследствие понижения давления в газовом пространстве.

Выход паров нефтепродуктов в атмосферу в процессе «большого дыхания» при наливе приводит к значительным потерям нефтепродуктов. Чтобы уменьшить или даже исключить их, применяется схема замкнутого налива, при которой паровоздушная смесь направляется в специальные береговые газосборные цистерны. Для этого газосборная система танкера подключается к Трубопроводы, арматура и устройство судовых систембереговым трубопроводам, а выход паров в атмосферу перекрывается задвижками. В целях сокращения потерь нефтепродуктов от испарения в процессе «малого дыхания» газоотводную систему снабжают автоматическими дыхательными механизмами или гидравлическими клапанами.

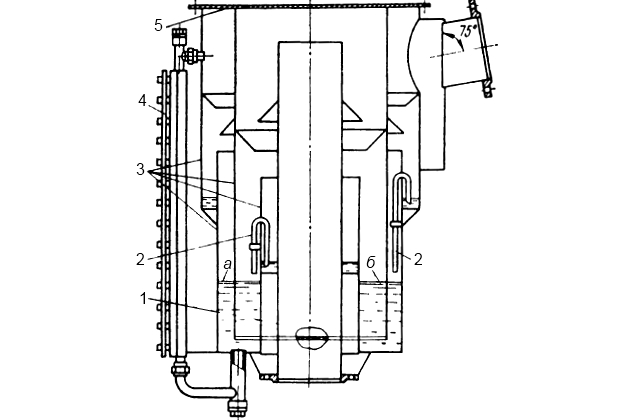

Гидравлический дыхательный клапан (рис. 5) выполнен сварным.

Он состоит из:

- внутренней трубы 1;

- четырех обечаек 3;

- крышки 5;

- шести переливных трубок 2;

- колонки указателя уровня 4.

Кольцевые пространства а и б заполнены маслом, уровень которого изменяется в зависимости от давления в танках. Если давление в них будет превышать атмосферное, то уровень масла в пространстве б понижается, а в пространстве а повышается. При некоторой (заданной) разнице давлений он опустится до нижней кромки обечайки. Тогда паровоздушная смесь из танков будет выходить в атмосферу, давление в них снизится и вновь установится равновесие при закрытом гидравлическом затворе. При падении давления в танках ниже атмосферного уровень масла в пространстве а понизится, а в пространстве б повысится. Атмосферный воздух получит доступ в танки, давление в них увеличится, и система гидравлического затвора возвратится в состояние равновесия.

Читайте также: Противопожарные системы и их эксплуатация на танкерах

При движении воздуха или паров нефтепродуктов в дыхательном клапане в любом направлении масло частично переходит в наружный и внутренний карманы. Если гидравлический затвор закрыт, оно перетекает по трубкам обратно в пространства а и б. Промежуточный цилиндр в нижней своей части не доходит до дна корпуса. Зубчатый контур нижней кромки смягчает прорыв воздуха (или паров) при вытеснении их из цилиндра.

Согласно требованиям Правил Речного Регистра РФ автоматические дыхательные клапаны следует устанавливать на магистральных газоотводных трубах грузовых танков, предназначенных для перевозки нефтепродуктов с температурой вспышки ниже 65 °С. Эти клапаны не должны допускать повышения давления в танках свыше 20 кПа.

Система зачистки и мойки танков

Перевозка нефти и нефтепродуктов связана с периодической зачисткой и мойкой грузовых танков. Их выполняют при подготовке судна к ремонту и перемене сорта перевозимого груза.

При подготовке судна к ремонту главное внимание уделяют обеспечению пожарной безопасности, так как в большинстве случаев ремонт связан с применением открытого огня (электросварки и др.). Наибольшую опасность представляют остатки грузов I и II классов. Необходимо полностью удалять из танков их остатки и обрабатывать поверхность танков так, чтобы исключить возможность возникновения опасных концентраций газообразных углеводородов. Требования к качеству зачистки грузовых танков определяются государственным стандартом. Остатки в танках отличаются от исходной нефти и нефтепродукта значительно большими вязкостью и плотностью, повышенным содержанием механических примесей и воды.

На морских танкерах зачищают и моют танки обычно собственными средствами, т. е. автономно. Речные танкеры, как правило, не имеют специального оборудования для автономной зачистки и мойки грузовых танков. На них есть только палубные горловины диаметром 350-400 мм для ввода в танки специальных моечных машинок. Все работы по зачистке и мойке речных нефтеналивных судов выполняют плавучие зачистные (промывочные) станции. Познакомимся в общих чертах с их оборудованием.

Выборка остатков, не откачиваемых грузовой и зачистной системами, может осуществляться переносным водяным эжектором, опускаемым в танки. Рабочая вода к нему подается по пожарному рукаву под давлением 0,6-0,7 МПа. Вода из эжектора сливается в отстойные емкости.

Системы и оборудование для мойки танковМойка танков раньше осуществлялась ручными пожарными стволами. Сейчас для этого используют моечные машинки (гидромониторы) марок Г-13А, Г-15В и Г-16. Перемещение струи моющей жидкости у них достигается вращением головок с соплами вокруг двух взаимно перпендикулярных осей. Моечные машинки, как правило, приводятся во вращение турбиной путем подачи части или всего моющего раствора.

В качестве моющих средств для обработки танков нефтеналивных судов применяют растворители и эмульгаторы. Из растворителей широкое распространение получил керосин, добавляемый в горячую воду в количестве 0,5-1 % с помощью дозатора, устанавливаемого на всасывающей трубе насоса, подающего воду к моечным машинкам. Мойка таким препаратом отличается простотой технологии, однако качество отмывки недостаточно высокое, к тому же удаляемые из танков остатки сильно обводняются (40-60 %).

В основе использования эмульгаторов как моющих составов лежит эмульсионный метод. Вследствие теплового, механического и физико-химического воздействий моющего раствора на остатки нефтепродуктов образуется легкоподвижная малоустойчивая эмульсия. Важно, чтобы стабильность эмульсии во времени правильно сочеталась с технологией промывки, т. е. обратный распад ее на нефтепродукт и воду должен происходить в отстойнике. В практике получили распространение моющие средства МЛ-2, МЛ-22 и МЛ-6. К преимуществам их следует отнести одновременное дегазирующее действие, а также малое содержание воды в отмытых нефтеостатках после распада эмульсии.

Для удаления ржавчины, загрязнений и жидкости, оставшихся на днище после промывки танка и откачки из него груза, плавучие станции оборудуют пневмотранспортерной установкой. Последняя представляет собой пароструйный эжектор с приемными шлангами, снабженными щелевыми наконечниками, через которые засасываются ржавчина, загрязнения и т. п. Образующаяся смесь транспортируется в сосуды, находящиеся на станции. Для зачистки танкеров широко используется гидротранспортный способ удаления остатков.

В эксплуатации находится зачистная станция, которая работает вместе с кренователем башенного типа, состоящим из двух секций. Кренователь предназначен для подъема (накренения) и подогрева со стороны днища барж грузоподъемностью до 12 тыс. т. Все механизмы станции электрифицированы. Питание электроэнергией осуществляется с берега. Станция оборудована:

- котельной установкой паропроизводительностью 15 т/ч;

- водонасосной установкой для подачи моющего раствора к машинкам;

- установками для откачки остатков груза (на 2 приемника) и продуктов промывки (на 4 приемника);

- установкой для охлаждения и подачи инертных дымовых газов в танки обрабатываемых судов, а также в танки корпуса станции при работе с грузами I класса;

- компрессорной установкой для подачи сжатого воздуха на продувку понтонов кренователя при всплытии;

- централизованным пунктом дистанционного управления насосными установками;

- каскадными отстойниками для обработки продуктов промывки по замкнутому циклу;

- грузоподъемными устройствами для механизации подачи шлангов, приемников и переносного оборудования;

- пневмотранспортерной установкой для удаления ржавчины из промытых судов.

Станция работает у берегового причала, вследствие чего представляется возможность откачивать удаляемые из судов остатки нефтегрузов в емкости нефтебазы.

Работы по зачистке и мойке грузовых танков связаны с значительными затратами средств. Чтобы сократить простой танкеров и уменьшить расходы на содержание зачистных промывочных станций, необходимо совершенствовать методы зачистки и мойки. Для вентиляции танков применяют переносные пароструйные эжекторы.

Управление грузовыми операциями на танкерах

Во время выполнения грузовых операций соблюдается определенная последовательность. В каждой операции имеются свои объекты регулирования:

- дифферент;

- крен;

- осадка судна;

- уровень и температура груза в танках;

- степень открытия клинкетных задвижек;

- параметры работы насосов.

При ручном управлении регулированием занято довольно большое число Обучение и подготовка персоналаобслуживающего персонала, находящегося в самых различных местах судна, и собрать в таких условиях точную информацию о ходе загрузки или разгрузки практически невозможно. Это в большинстве случаев отрицательно сказывается на грузовых операциях.

При клинкетной грузовой системе для регулирования загрузки или разгрузки открывают и закрывают переборочные клинкеты, т. е. воздействуют на условия перетекания груза в корпусе, а при трубопроводной грузовой системе открывают и закрывают задвижки на самом трубопроводе.

Порядок проведения и регулирования грузовой операции при ручном управлении регламентируется инструкциями, разрабатываемыми для каждого типа судна.

На нефтеналивных судах получило распространение дистанционное управление грузовыми операциями. Оно связано с:

- необходимостью дистанционного контроля за осадкой судна;

- уровнями нефтепродукта в танках;

- режимом работы грузовых насосов.

В современном мировом танкеростроении четко прослеживается переход к полной автоматизации процессов. Внедряемое автоматизированное управление грузовыми операциями на танкере позволяет осуществлять контроль загрузки и разгрузки в строгом соответствии с технологическим регламентом. При такой системе все рабочие параметры автоматически выдерживаются в пределах заданных значений с максимально высокой степенью точности.

Существуют различные системы автоматики. Основные из них – системы с применением ЭВМ, с программным устройством в виде упрощенных счетно-решающих устройств, с ограниченным числом регулируемых величин. При полной автоматизации производственного процесса применяют все перечисленные системы. Их характеризуют определенные параметры, в том числе коэффициент надежности работы. Самый высокий коэффициент надежности у счетно-решающих устройств. Однако они сложны в изготовлении и обслуживании, имеют высокую стоимость.

Будет интересно: Системы инертных газов на современных танкерах

Системы с ограниченным числом регулируемых величин в бесконтактном или контактном исполнении наиболее просты и дешевы. Хотя по качеству выполнения заданных команд эти системы и уступают указанным выше двум, но благодаря ряду преимуществ они являются наиболее распространенным видом автоматизированных систем. Основные преимущества таких систем:

- простота конструкции;

- малая стоимость;

- достаточный для практических целей коэффициент надежности работы.

Для автоматизации управления грузовыми операциями следует иметь информацию о:

- ходе процесса;

- его режиме;

- положении судна;

- моменте окончания операции (особенности загрузки).

Чтобы получить информацию при дистанционном управлении, на судне должны быть установлены контрольно-измерительные приборы (КИП).

При ручном регулировании решение по управлению грузовыми операциями на основе полученной информации принимает оператор (штурман, шкипер), ответственный за их проведение. Он организует производство операции и выполняет в уме минимальный объем математических и логических операций. Решение по управлению грузовыми операциями при автоматическом регулировании принимается автоматическими устройствами с той или иной программой и в виде тех или иных сигналов передается от пунктов управления к исполнительным механизмам.