Монтаж вспомогательных механизмов в виде отдельных узлов на судне – это процесс установки и интеграции различных компонентов и систем, которые выполняют вспомогательные функции и поддерживают работу основных механизмов и систем на судне. Эти механизмы могут включать в себя насосы, компрессоры, вентиляционные системы, системы охлаждения и другие.

- Монтаж рулевых устройств

- Монтаж рулей

- Монтаж электрогидравлических рулевых машин

- Монтаж двухпалубных якорных и швартовных шпилей

- I тип. Шпили двухпалубные с электроприводом, установленным на фундамент сверху

- II тип. Шпили двухпалубные с электроприводом, имеющим потолочное крепление к фундаменту

- Монтаж грузовых насосов

- Монтаж грузового насоса крупнотоннажного танкера

- Монтаж грузового насоса на амортизаторах

- Монтаж валомеханизмов

- Монтаж валокомпрессора

- Монтаж валодизель-генератора

В данном материале рассмотрим основные монтажные операции вспомогательных механизмов отдельными узлами, которые являются важной частью процесса судостроения, так как эти механизмы играют ключевую роль в обеспечении комфорта, безопасности и эффективной работы судна.

Монтаж рулевых устройств

Рулевые устройства отличаются строгой связью с координатами корпуса судна и состоят из:

- руля;

- рулевой машины;

- электронасосов;

- трубопроводов;

- элементов управления.

Узлы рулевого устройства не равноценны с точки зрения монтажа. Достаточной простотой отличается монтаж:

- масляного трубопровода;

- клапанных коробок;

- приводов;

- приборов системы управления.

Значительные трудности возникают при монтаже рулей крупнотоннажных судов, Определение и классифицирование нарушения целостности корпуса судов при дефектациидеформации корпуса которых могут недопустимо изменять величину радиальных зазоров в отверстиях ахтерштевня.

Монтаж рулей

Технология монтажа рулей наиболее трудоемкая из всех узлов рулевого устройства. Сложность монтажа связана с тем, что руль состоит из крупных деталей различной формы, имеет большую длину, которая, например, на рыбопромысловой сельдебазе «Восток» достигает 10 м, и вес до 66 т. Руль состоит из:

- пера руля;

- баллера;

- деталей подвижного крепления к ахтерштевню судна.

Рулевые устройства судна. Дефектация и ремонтБаллер руля входит в общую базу при монтаже рулевой машины. На верхний конец баллера насаживают на шпонках с допуском скользящей посадки 2-го или 3-го класса точности румпель рулевой машины, а нижним концом он крепится к перу руля.

Погрешности сборки и установки руля могут быть причиной недопустимо больших ошибок в работе рулевого устройства. В процессе сборки руля в цехе необходимо обеспечить строгую соосность и минимальную величину радиального биения шеек баллера и штырей.

Опоры руля на судне также должны быть соосными, что достигается трудоемкой расточкой отверстий ахтерштевня в условиях строящегося судна. Величина допускаемой несоосности отверстий определяется конструкцией ахтерштевня, размерами руля и технологическими возможностями производства.

Требования при монтаже рулей:

- перо руля должно находиться в диаметральной плоскости перпендикулярно основной линии судна; допускается отклонение оси баллера от вертикального положения не более 2 мм на длине баллера;

- смещение оси руля от номинального положения разрешается до 3 мм;

- зазоры между пером руля и ахтерштевнем должны быть выдержаны в пределах, указанных в чертеже;

- углы поворота руля относительно диаметральной плоскости судна должны быть точно установлены и зафиксированы упорами;

- втулки ахтерштевня должны быть надежно закреплены в отверстиях с обеспечением натяга, величина которого соответствует первой прессовой посадке 3-го класса точности;

- места прохода баллера через подшипники и соединения подшипников с корпусом судна должны быть водонепроницаемыми;

- гайки крепления штырей пера руля должны быть надежно застопорены для исключения отвинчивания в процессе эксплуатации судна.

Подготовка общей базы для монтажа руля. Общей монтажной базой являются:

- теоретическая ось баллера руля, материализованная внутренними поверхностями втулок ахтерштевня, установленных по оси руля;

- расстояние по высоте от основной линии судна или ранее обработанной торцовой поверхности петли ахтерштевня, принятой за базовую, до опорной поверхности корпуса упорного подшипника баллера; при отсутствии подшипника положение руля по высоте фиксируется осевыми зазорами между петлями руля и ахтерштевня;

- углы перекладки руля относительно диаметральной плоскости судна, величину которых ограничивают упорами на ахтерштевне или в румпельном отделении.

Определение теоретической оси руля на судне. Осью руля называется геометрическое место точек, с которыми совпадают оси всех деталей руля:

- баллера,

- пера руля,

- штырей.

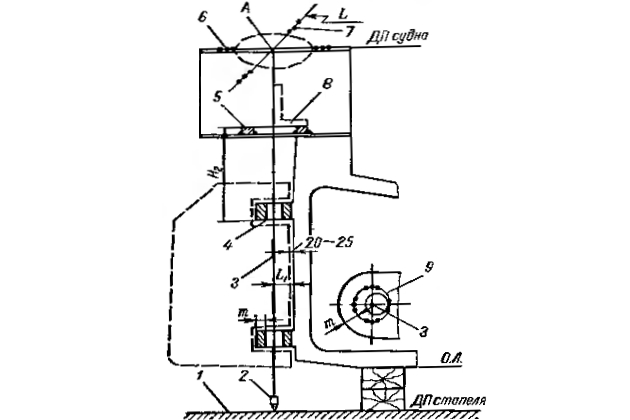

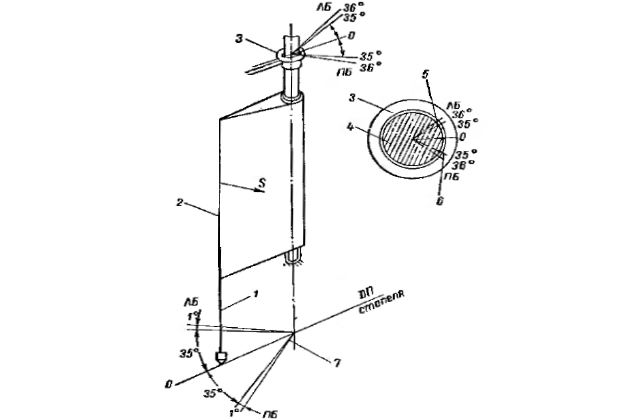

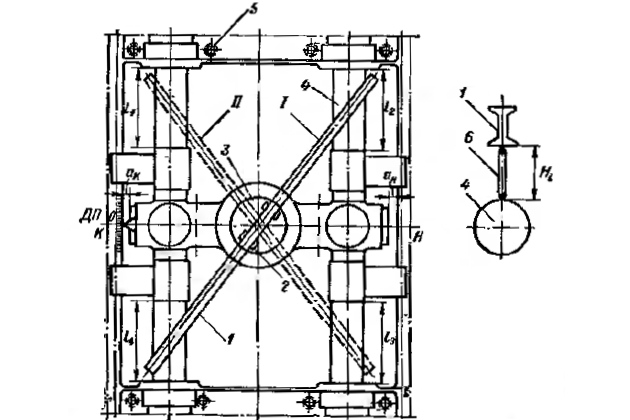

Рассмотрим, как определяется теоретическая ось и выполняется разметка под расточку ахтерштевня с петлями для навесного руля. Ось руля должна находиться в диаметральной плоскости перпендикулярно основной линии судна. При этом необходимо обеспечить зазор величиной 20-25 мм между носовой кромкой пера руля и ахтерштевнем. Ось руля обычно определяют при помощи стальной струны толщиной 0,50-0,75 мм. Положение струны фиксируется плазовой точкой А (рис. 1), которая наносится на палубе румпельного отделения.

Эта точка должна находиться в диаметральной плоскости судна на расстоянии L от базового шпангоута. Проверщики наносят на палубе керны 6, которые фиксируют ДП секции, и керны 7, которые определяют положение плазовой точки А по длине судна.

Если корпус судна собирают на горизонтальном стапеле, то из точки А опускают нитку 3 с веском 2, положение которого должно совпадать с диаметральной плоскостью 1, зафиксированной на полу стапеля или специальном щите под кормой судна.

В случае наклонного стапеля дополнительно находят центр отверстия пятки ахтерштевня. Положение центра отверстия фиксируют мишенькой в пятке. Струну натягивают между плазовой точкой А и центром мишеньки.

Положение нитки или струны 3 регулируют таким образом, чтобы можно было полностью расточить петли ахтерштевня и было выдержано расстояние L1 от струны до рудерпоста ахтерштевня. Это обеспечивает выполнение необходимых зазоров между пером руля и ахтерштевнем. Расстояние от струны 3 до внутренних стенок каждой петли измеряют в двух взаимно перпендикулярных направлениях (ноc-корма, правый борт-левый борт) и в двух плоскостях по высоте петли. Таким методом определяют не только смещение оси петли, но и наклон к оси вращения руля. Допускается смещение осей петель ахтерштевня по отношению оси руля не более 0,5 мм. В процессе определения соосности петель ахтерштевня контролируют их толщину. По нормам Регистра России минимальная толщина петель m после обработки ахтерштевня на судне должна быть не менее половины диаметра штыря:

где

- d – наибольший диаметр штыря.

Чтобы зафиксировать положение оси руля, на торцах петель ахтерштевня наносят контрольные окружности 9, которые закернивают.

На крупнотоннажных танкерах высота руля с баллером достигает 14,5 м и растачивают отверстия диаметром 630 мм в пятке ахтерштевня и гельмпортовой трубе. Определение теоретической оси руля выполняется следующим образом. Вначале определяют соосность отверстий гельмпортовой трубы и петли ахтерштевня. Для этого на наружных торцах гельмпортовой трубы и петли ахтерштевня устанавливают мишени, через центровые отверстия которых натягивают струну. По струне центруют промежуточные мишени гельмпортовой трубы и ахтерштевня. Затем наносят рабочие и контрольные окружности на верхнем и нижнем торцах гельмпортовой трубы и ахтерштевня. После обработки гельмпортовой трубы по расточенным поясам отверстий устанавливают мишени, через центры которых натягивают струну. Проверяют ранее выполненную разметку петли ахтерштевня по отношению к обработанным отверстиям гельмпортовой трубы. В случае несовпадения разметки наносят на верхнем и нижнем торцах петли ахтерштевня новые рабочие и контрольные окружности.

Рекомендуется к прочтению: Монтажные операции, общие для всех вспомогательных механизмов на судне

Относительно струны по оси руля можно установить детали (приварыши, фундаменты и др.), которые будут неподвижно связаны с корпусом судна. При установке, например, приварыша 5 (рис. 1) под подшипник баллера угольником 8 определяют перпендикулярность опорной поверхности приварыша к струне, при этом выдерживают чертежное расстояние H1 от нижнего торца (базового) верхней петли 4 ахтерштевня до опорной поверхности приварыша. Затем размечают приварыш под обработку (мелковку) по толщине. После обработки приварыш подгоняют по месту и приваривают окончательно.

Обработка отверстий в петлях ахтерштевня. Петли ахтерштевня имеют технологический припуск до 20-25 мм на диаметр внутреннего отверстия. Для обеспечения соосности отверстия растачивают после приварки блока ахтерштевня к корпусу судна. Обработка отверстий выполняется переносными станками по 3-му классу точности А3 и шероховатостью не грубее 5-го класса чистоты.

Конусность и эллиптичность отверстий не должны превышать поля допуска отверстия.

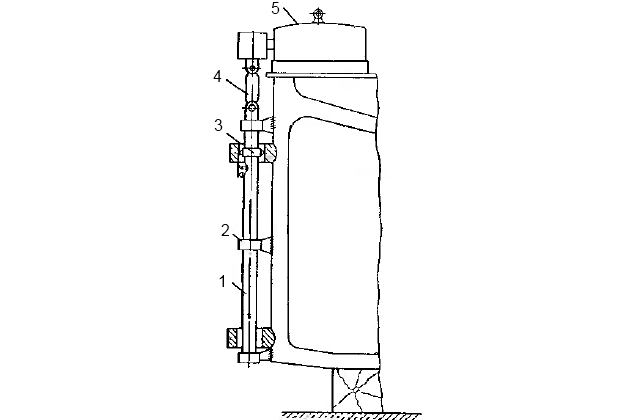

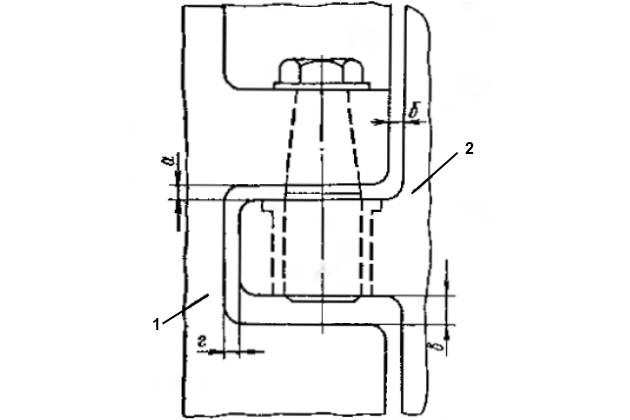

Борштангу 1 (рис. 2) расточного устройства заводят в отверстия ахтерштевня и центруют относительно контрольных окружностей.

Если при обработке длинной борштангой возникают сильные вибрации, то в средней части борштанги дополнительно устанавливают разъемный подшипник 2, который крепят угольниками к корпусу судна. Редуктор 5 расточного устройства соединяют с борштангой карданным валом 4 и крепят к корпусу судна. Расточка отверстий ахтерштевня до диаметра рабочей окружности выполняется расточной головкой 3 в два этапа:

- обдирка,

- чистовая обработка.

На чистовую обработку оставляют припуск 0,3-0,5 мм на сторону. Последнюю стружку необходимо снимать в направлении запрессовки втулок ахтерштевня, чтобы избежать обратной конусности.

Штихмасом измеряют диаметры расточенных отверстий и передают в механический цех для обработки втулок ахтерштевня. При составлении эскиза для обработки по замерам с места крупных втулок следует учесть уменьшение внутреннего диаметра втулки на величину натяга при ее запрессовке в отверстия ахтерштевня.

На крупнотоннажных танкерах расточная борштанга требуется большой длины, поэтому при обработке возникают недопустимые вибрации. Чтобы обеспечить качество обработки, расточку отверстий гельмпортовой трубы и петли ахтерштевня выполняют раздельно за две установки. Вначале обрабатывают отверстия гельмпортовой трубы расточным приспособлением, борштангу которого центруют относительно контрольных окружностей, нанесенных от общей струны, натянутой через центры гельмпортовой трубы и пятки ахтерштевня.

При установке расточного устройства для петли ахтерштевня центровку борштанги производят относительно контрольных окружностей, положение которых исправлено по расточенным отверстиям гельмпортовой трубы. После обработки допускается несоосность отверстий гельмпортовой трубы относительно общей струны не более 0,3 мм и несовпадение оси отверстия пятки ахтерштевня относительно оси гельмпортовой трубы не более 1,0 мм.

Для обработки отверстий небольших диаметров в петлях ахтерштевня применяют специальное расточное устройство с пневматическим приводом. Этим устройством обрабатывают раздельно каждую петлю ахтерштевня, а центровку его выполняют по контрольным окружностям, нанесенным относительно общей оси руля.

Операция обработки отверстий ахтерштевня на судне трудоемкая и ее стремятся избежать. Массивные ахтерштевни обрабатывают окончательно в механическом цехе и устанавливают на судно с запрессованными в отверстия втулками.

Установка втулок ахтерштевня. Бронзовые втулки ахтерштевня обрабатывают в механическом цехе по наружному и внутреннему диаметрам. Внутренний диаметр втулки обрабатывается в чертежный размер по 3-му или 4-му классу точности. Наружный диаметр втулки обрабатывается по фактическому размеру расточенного отверстия ахтерштевня (по замеру с места) с допуском первой прессовой посадки 3-го класса.

После обработки втулки транспортируют из механического цеха к месту монтажа на судне. Для контроля измеряют величину посадочных наружных диаметров втулок 2 (рис. 3) и, сравнивая с внутренним диаметром расточенных отверстий ахтерштевня 1, проверяют величину натяга.

Натяг должен соответствовать первой прессовой посадке третьего класса А3/Прl3. Например, при диаметре втулки dв = 250 мм наибольший натяг равен +0,25 мм, а наименьший натяг +0,07 мм. Втулки можно устанавливать в петли ахтерштевня двумя методами:

- запрессовкой втулок в холодном состоянии;

- свободной установкой с предварительным охлаждением втулок в жидком азоте.

Второй метод более технологичен, чем первый. Охлаждение втулок производится в специальном резервуаре-охладителе, внутри которого находится жидкий азот. Для свободной установки в отверстия ахтерштевня бронзовые втулки охлаждают до температуры минус 180-190 °С. Степень охлаждения втулок контролируется по времени охлаждения, которое составляет 12 сек на 1 мм толщины втулки. После охлаждения необходимо обязательно проверить наружный диаметр втулок и убедиться, что установка будет производиться при наличии зазора между втулкой и отверстием ахтерштевня. Втулки устанавливают на свои штатные места и штихмасом проверяют внутренние диаметры запрессованных втулок.

Выбор величины радиального зазора между втулкой и штырем руля зависят от конструкции руля.

Для полубалансирного руля зазор между втулкой и шейкой баллера должен соответствовать ходовой посадке третьего класса А3/Х3. Например, при внутреннем диаметре втулки dв = 390 мм величина зазора колеблется от 0,105 до 0,375 мм. Для навесного руля значительно труднее достигнуть соосности отверстий в петлях ахтерштевня. Поэтому величина зазора между втулкой ахтерштевня и штырем 4 (рис. 3) руля 3 значительно больше, чем у полубалансирного руля, и соответствует ходовой посадке 4-го или даже 5-го класса точности А4/Х4 или А5/Х5. Например, при внутреннем диаметре втулки dв = 160 мм величина радиального зазора между втулкой и штырем колеблется от 0,26 до 0,88 мм.

В некоторых конструкциях полубалансирных рулей номинальная величина диаметра штыря задается на 1 мм меньше внутреннего диаметра отверстия втулки. Например, при наружном диаметре штыря dш = 219-0,20 мм внутренний диаметр втулки dв = 220+0,30 мм. Этим обеспечивается суммарный зазор между втулкой и штырем не более 1,5 мм.

До установки баллера руля необходимо смонтировать устройство подачи смазки в подшипники руля, которые не охлаждаются водой. Для этого через радиальные отверстия в ахтерштевне сверлят отверстия во втулках. После монтажа труб и установки прессмасленок необходимо проверить систему консистентной смазки АМС-1 и убедиться, что масло поступает из радиальных отверстий втулок ахтерштевня. В дальнейшем необходимо периодически не реже одного раза в трое суток продавливать смазку прессмасленкой через подшипники.

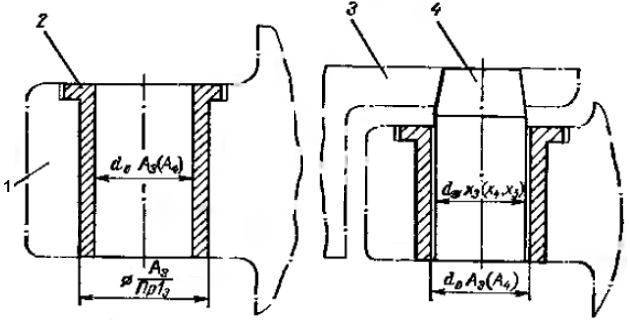

Базирование и крепление рулей на судне. Перо руля 1 (рис. 4) в сборе с баллером 3 доставляют к месту монтажа на судне.

Упорно-опорный подшипник 2, верхний подшипник 4 и другие детали баллера грузят на свои штатные места на судне. Руль заводят со стороны наружной обшивки корпуса судна таким образом, чтобы баллер прошел сквозь упорно-опорный подшипник, и руль подвешивают на талях за рым 5. Баллер с пером руля опускают на талях и заводят совместно со штырями во втулки ахтерштевня.

В процессе установки руля фиксируют его положение по длине, высоте и относительно диаметральной плоскости судна.

Положение руля по длине судна определяется зазором б = 20 ÷ 25 мм между носовой кромкой пера руля и ахтерштевнем. Величина этого зазора обеспечивается в процессе определения теоретической оси руля на судне, когда выдерживается расстояние L1 (см. рис. 1) от оси до ахтерштевня.

Положение руля по высоте определяется зазором а = 30±5 мм между петлями руля и ахтерштевня. Величину зазоров регулируют толщиной компенсирующего кольца 7. Вначале необходимо отцентровать баллер с пером руля по зазорам втулок ахтерштевня. Затем руль крепят в рабочем положении временными упорами. Опорный подшипник 10 центруют по баллеру таким образом, чтобы в четырех симметричных точках радиальные зазоры между втулкой подшипника и баллером были одинаковыми. После этого опорный подшипник устанавливают на парусиновой прокладке 8, пропитанной суриком, и крепят окончательно шпильками к приварышу 9. После сборки сальникового уплотнения опорного подшипника устанавливают упорной шарикоподшипник 6 с подгонкой по месту компенсирующего кольца 7. Качество сборки и крепления опорно-упорного подшипника 2 проверяют на плотность обдувом воздухом и реже наливом водой.

Поворачивая руль, проверяют легкость вращения и отсутствие заеданий во втулках петель ахтерштевни и в опорно-упорном подшипнике.

Положение руля относительно диаметральной плоскости судна определяется углами перекладки на правый и левый борт от нулевого положения. Для проверки и фиксирования фактических углов перекладки под кормой судна наносят градусную сетку 7 (рис. 5).

На стапеле размечают диаметральную плоскость судна, которую принимают за нуль сетки, и дают осевые руля при ДП и в крайних его положениях на каждый борт на величину рабочего угла поворота руля 35° и максимально допустимого угла перекладки 36°.

Перо руля 2 устанавливают в диаметральную плоскость судна. Контроль положения руля осуществляется с помощью нитки 1 с веском, которую опускают с кромки пера руля. В крайних положениях руля положение веска нитки должно совпадать с осевыми 35 и 36 градусов сетки, нанесенными на стапеле. В этих положениях руля пригоняют на ахтерштевне упоры, которые ограничивают поворот руля на угол 35+1°. На корпусе опорно-упорного подшипника 3 и баллера 4 руля наносят риски, которые соответствуют фактическому положению руля в диаметральной плоскости (нулевое положение) и в рабочих положениях на правый и левый борт. Положение рисок на деталях руля соответствует градусной сетке на стапеле.

Читайте также: Монтаж агрегатированных механизмов на судне

Риски 5 на баллере и 6 на корпусе подшипника определяют истинное положение пера руля, служат ориентирующими элементами при базировании рулевой машины по баллеру и регулировке приводов рулевого устройства.

Контроль правильности монтажа рулей. После установки на судне положение руля должно соответствовать требованиям монтажного чертежа. Отклонения от заданных в чертеже координат и погрешности базирования руля не должны превышать допускаемых величин. При контроле правильности установки руля измеряют зазоры между пером руля и корпусом судна, углы перекладки руля и усилие перекладки или легкость вращения руля. Величины фактических зазоров измеряют по каждой петле руля 1 (рис. 6) и ахтерштевня 2 и оформляют в виде таблицы зазоров по перу руля.

При этом контролируют следующие зазоры:

- а = 30±5 мм – верхний осевой зазор между петлями руля и петлями ахтерштевня;

- б = 20 ÷ 25 мм – радиальный зазор между рудерписом пера руля и рудерпостом ахтерштевня;

- в = 50±5 мм – нижний осевой зазор между петлями руля и петлями ахтерштевня;

- г = 20±5 мм – радиальный зазор между рудерписом пера руля и петлями ахтерштевня.

В некоторых конструкциях руля зазор в не контролируют, а вместо измерения зазора г определяют расстояние между верхней кромкой пера руля и корпусом судна, величина которого должна быть не менее 50 мм. Радиальный зазор между штырями руля и втулками ахтерштевня не контролируется, так как штырь и втулку при изготовлении обрабатывают в допусках, заданных чертежом.

При контроле углов перекладки руля проверяют соответствие рисок на баллере руля и фланце подшипника фактическим углам, нанесенным на полу стапеля. Плотность прилегания руля к упорам, ограничивающим угол перекладки, проверяют пластинкой щупа толщиной 0,50 мм, которая не должна проходить на длине упора более 100 мм. Руль должен легко без заеданий перекладываться с борта на борт усилием одного-двух рабочих. Для некоторых конструкций рулей задают фактическое усилие перекладки руля, измеряемое динамометром.

Монтаж электрогидравлических рулевых машин

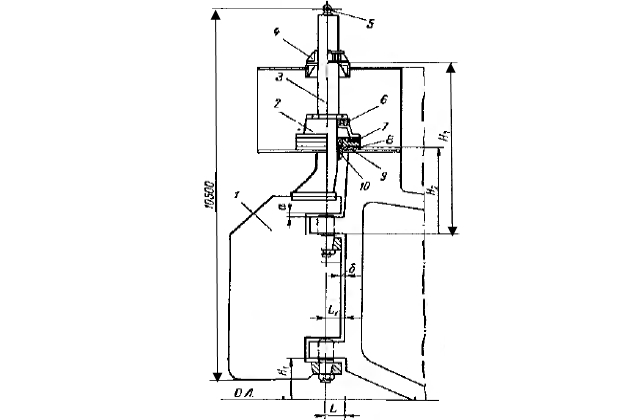

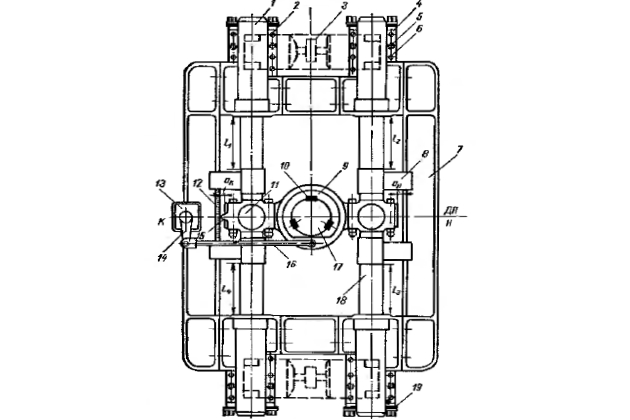

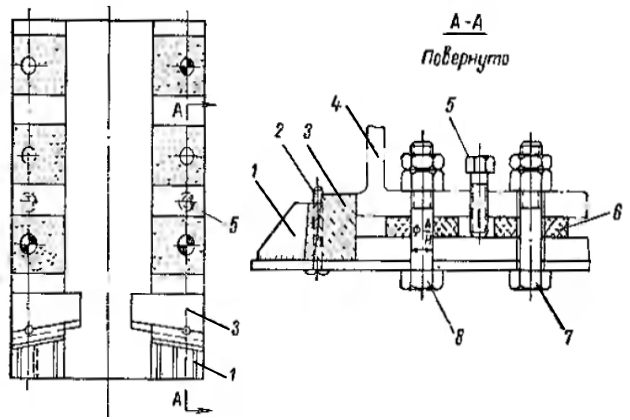

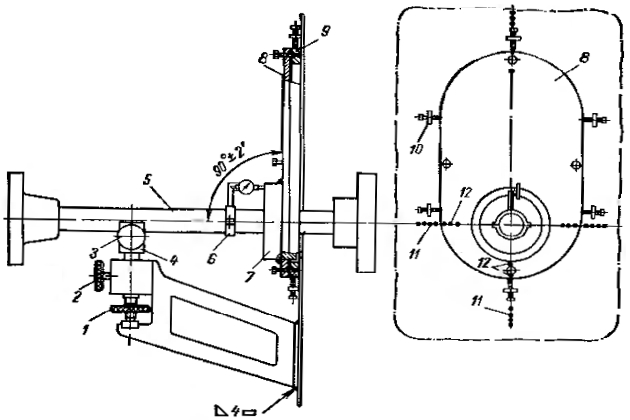

Электрогидравлическая рулевая машина (рис. 7) состоит из четырех гидравлических цилиндров 1, которые в нижней части имеют опорные лапы 2 для Крепление механизмов на фундамент суднакрепления к судовому фундаменту и в верхней части приливы для установки насосных агрегатов 3.

Два смежных цилиндра соединяются боковыми приливами и крепятся один к другому с помощью призонных болтов. Противолежащие цилиндры связаны стальными литыми направляющими балками 7. Таким образом, блок из четырех цилиндров образует жесткую раму, в центре которой расположен стальной румпель 9.

Внутри каждого цилиндра имеется плунжер 18. К плунжеру крепится по два ползуна 8, которые служат для направления движения плунжера строго по оси цилиндров. Ползуны скользят по направляющей балке.

Румпель имеет ступицу и две боковые цапфы для насадки шарниров 11. Румпель ступицей насаживают на верхнюю часть баллера 17 руля и закрепляют на нем тремя шпонками 10. Под давлением масла, нагнетаемого насосом переменной производительности в два расположенные по диагонали цилиндра, плунжеры перемещаются вдоль оси цилиндров. Из двух других цилиндров масло в это время всасывается насосом. От плунжеров через шарниры усилие передается на цапфы румпеля и через шпонки – на баллер руля. Рулевые машины на судахРулевая машина имеет механические и электрические указатели действительного и задаваемого положения руля. Механический указатель действительного положения руля состоит из шкалы 12, которая установлена на передней направляющей балке привода к баллеру, и стрелки 15, закрепленной к плунжеру. Градуировка шкалы соответствует действительному углу поворота баллера руля. Электрический датчик 13 указателя действительного положения руля имеет привод, который состоит из тяги 16 и рычага 14. Один конец тяги крепится непосредственно к торцу баллера руля, а другой шарнирно соединен с рычагом. При повороте баллера руля вращение посредством тяги передается рычагу датчика. Угол поворота датчика полностью соответствует углу поворота баллера.

В рулевой машине имеются два конечных выключателя для отключения электродвигателей механизма управления и для сигнального устройства постов. Конечные выключатели отключают работающий электродвигатель после того, как его вал повернется на число оборотов, соответствующее задаваемому углу перекладки руля 35°. Конечный выключатель сигнального устройства включает сигнальные лампы в постах управления, цвет которых указывает, на каком борту в данный момент времени находится руль. При регулировке приводов датчиков допускается несоответствие в показаниях различных шкал до 2°.

Рулевую машину крепят к судовому фундаменту торцовыми упорами 19, простыми 6 и призонными 4 болтами. К месту монтажа рулевая машина поступает в собранном виде. Затем разбирают шарниры и вначале устанавливают румпель на баллер с пригонкой шпонок. В дальнейшем румпель служит базовой деталью для монтажа рулевой машины на судне. Положение рулевой машины по высоте регулируется с помощью отжимных болтов, которые вворачивают в отверстия 5 с резьбой.

Рулевая машина поступает на монтаж комплектно в агрегатированном виде после стендовых испытаний на заводе-изготовителе. Обработанные опорные поверхности цилиндров перед установкой рулевой машины должны быть расконсервированы, осмотрены и обнаруженные механические повреждения устранены.

Погрузку рулевой машины следует производить после окончательного монтажа руля, нанесения ориентирующих элементов, определяющих действительное положение пера руля, и установки румпеля на баллере.

Требования при монтаже рулевой машины.

В процессе базирования рулевой машины по баллеру руля необходимо обеспечить:

- совпадение нулевого положения риски баллера с нулевым положением риски на корпусе верхнего подшипника баллера;

- совмещение показаний стрелки 15 (рис. 7) на румпеле, фиксирующей истинное положение пера руля в диаметральной плоскости судна, с нулевым положением рейки 12 на рулевой машине;

- одинаковые расстояния li от разъемов вилок плунжеров до обработанных торцов цилиндров, которые обеспечивают равномерное выдвижение всех четырех плунжеров из цилиндров, т. е.:

- равные зазоры ан = ак между направляющими рейками и торцами румпеля;

- перпендикулярность рулевой машины к баллеру, измеренную по крену и дифференту машины относительно торца баллера 17.

Рулевая машина должна иметь надежное крепление к судовому фундаменту и обеспечивать заданный рабочий угол перекладки руля на правый и левый борт. В процессе монтажа должно быть выполнено регулирование механических и электрических приводов на соответствие показаний стрелок в различных постах и румпельном отделении.

Подготовка общей базы для монтажа Рулевые машины на судахрулевой машины состоит из следующих работ:

- обработки опорной поверхности судового фундамента рулевой машины и проверки положения этой поверхности относительно основной линии судна или установленного руля;

- окончания монтажа руля с вынесением на корпус верхнего подшипника баллера рисок действительного положения пера руля;

- установки румпеля на баллер руля с трудоемкой пригонкой шпонок.

Подготовка судового фундамента. Требования к опорной поверхности фундамента зависят от типа компенсирующего звена, на которые устанавливают рулевую машину.

При использовании прокладок из пластмассы ФМВ опорную поверхность только зачищают до металлического блеска и проверяют ее положение по высоте и длине относительно смонтированного ранее баллера руля. Эта проверка необходима, чтобы убедиться в том, что есть зазор величиной не менее 20 мм между опорными поверхностями рулевой машины и фундамента, необходимый для установки прокладок. Одновременно проверяют положение фундамента относительно диаметральной плоскости судна и по ширине судна. Иногда фундамент устанавливают временно на прихватках. После проверки его положения по рулевой машине или с помощью приспособлений фундамент приваривают окончательно к палубе румпельного отделения.

Установка румпеля на баллер руля. Румпель насаживают на верхний конец баллера на трех шпонках. Баллер изготовляют на судостроительном заводе и собирают пером руля в механическом цехе. Румпель является деталью рулевой машины и его положение согласуют с остальными узлами рулевой машины. В частности, после регулировки рулевой машины на стенде завода-изготовителя на румпель наносят ориентирующий элемент – риску, положение которой определяет нулевое положение рейки рулевой машины.

В процессе сборки румпеля с баллером положение этой риски должно быть согласовано с риской баллера, которая определяет нахождение пера руля в диаметральной плоскости судна. В связи с погрешностями разметки шпоночных пазов и неточностей совмещения рисок румпеля и баллера трудно изготовить шпоночные пазы на румпеле и баллере заранее по чертежу без их взаимной проверки. Поэтому на одной детали, обычно баллере, пазы фрезеруют согласно чертежу по разметке. Затем насаживают на баллер и после совмещения рисок переводят чертилкой пазы с баллера на румпель. Румпель снимают с баллера и отправляют в механический цех для фрезеровки пазов, согласованных со шпоночными пазами баллера. После этого изготовляют шпонки и подгоняют по пазам баллера и румпеля.

В других случаях шпоночные пазы изготовляют согласно чертежу предварительно на обеих деталях – баллере и румпеле, что исключает необходимость фрезеровки пазов в период монтажа, но ширину шпонок уточняют по месту после насадки румпеля на баллер и совмещения рисок.

Некоторые шпонки, например 3 (рис. 8), в этом случае обычно получаются со смещением до а = 0,5 ÷ 1,0 мм.

Установка румпеля на баллер выполняется с допуском скользящей посадки 2- или 3-го класса точности.

Шпонки имеют неподвижное соединение по баллеру и подвижное по румпелю. Шпоночные пазы на баллере и румпеле выполняют по 3-му классу точности. Шпонки пригоняют по пазам баллера 1 индивидуально так, чтобы обеспечить отсутствие зазора в соединении: при проверке щуп 0,03 мм не должен проходить. Зазор между шпонкой и пазом румпеля 2 должен соответствовать ходовой посадке 3-го класса А3/Х3. Например, при ширине шпоночного паза румпеля 80А3 минимальная величина суммарного зазора между пазом румпеля и шпонкой составляет 0,04 мм, а максимальная 0,18 мм.

Базирование рулевой машины на судне. После окончательного крепления румпеля на баллере грузят рулевую машину в румпельное отделение, устанавливают отжимные приспособления и собирают шарнирные соединения плунжеров с румпелем. Рулевую машину центруют по баллеру руля.

По длине судна в направлении нос-корма положение машины определяют установлением равных зазоров ан = ак (рис. 9) между направляющими рейками и торцами румпеля.

Эти зазоры величиной около 20 мм измеряют метром с ценой деления 1 мм.

По ширине судна в направлении с борта на борт положение машины определяют установлением равных расстояний l1 = l2 = l3 = l4 от плунжеров до обработанных торцов цилиндров. Такой проверкой обеспечивается равномерное выдвижение из цилиндров всех четырех плунжеров.

По высоте положение рулевой машины регулируют отжимными приспособлениями до получения зазоров величиной 20 мм между опорными поверхностями машины и судового фундамента.

Одновременно необходимо обеспечить совпадение нулевого положения риски баллера с нулевым положением риски на верхнем подшипнике руля и нулем шкалы на рейке рулевой машины. В процессе базирования обеспечивают перпендикулярность рулевой машины к баллеру, которую измеряют по крену и дифференту машины относительно торца баллера.

Крен и дифферент рулевой машины можно измерить двумя методами.

Первый метод заключается в определении перпендикулярности рулевой машины, измеренной в угловых единицах (минутах). Оснастка для измерения состоит из двух оптических квадрантов и поверочной линейки. Один оптический квадрант устанавливают постоянно на базовый торец баллера и его показания считаются контрольными. Второй квадрант помещают на поверочную линейку, которую при определении дифферента устанавливают вдоль судна на два плунжера рулевой машины. При определении крена квадрант устанавливают поперек судна непосредственно на каждый плунжер рулевой машины. Допускается отклонение показаний перемещаемого квадранта от базового не более 5-10′.

Второй метод заключается в определении перпендикулярности рулевой машины, измеренной в линейных единицах (миллиметрах). Оснастка для измерений состоит из поверочной линейки 1 (рис. 9) длиной 3 м и штихмаса 6. Поверочную линейку устанавливают на торец 3 баллера на двух мерных плитках 2 по диагонали рамы рулевой машины первоначально в положение I. Штихмасом измеряют расстояние Hi от обработанных поверхностей двух противолежащих плунжеров 4 до поверочной линейки. Затем поверочная линейка устанавливается в положение II. Измеряют расстояния Hi от поверочной линейки до двух других противолежащих плунжеров. Допускается разность расстояний ∆Hi при различных положениях поверочной линейки до любого плунжера не более 0,30 мм. В процессе установки положения рулевой машины измеряют с помощью отжимных болтов, которые вворачивают в специальные отверстия 5 рамы, или клиновыми домкратами.

После определения окончательного положения рулевой машины, сверлят отверстия в фундаменте по разметке (при снятой машине) или, если позволяет конструкция, через отверстия в лапах цилиндров машины.

Установка прокладок из пластмассы ФМВ. Для окончательной связи отцентрованной рулевой машины с фундаментом применяют сферические прокладки и реже пригоняемые клинья. На некоторых судах, например Корпусные конструкции транспортных судов ледового плаваниялесовозе типа «Восток» и др., внедрены прокладки из пластмассы ФМВ.

Высоту раздвижных прессформ определяют в зависимости от расстояния между опорными поверхностями машины и фундамента. Прессформы заполняют приготовленной пластмассой и после установки на свои места обжимают струбцинами.

Крепление рулевой машины. Крепление цилиндров машины (рис. 10) состоит из простых 7 и призонных 8 фундаментных болтов и упоров 1.

Прокладки пластмассовые 6 устанавливают, когда машина находится на отжимных болтах 5. После крепления машины простыми болтами разворачивают отверстия, изготовляют и устанавливают призонные болты.

Одновременно с креплением рулевой машины призонными болтами устанавливают бортовые упоры 1 с торцов лап 4 цилиндров. Для этого размещают бортовые клинья 3, изготовленные по чертежу, на свои штатные места. Прижимают упоры 1 к бортовым клиньям, а клинья к лапам цилиндров и приваривают упоры к судовому фундаменту. После этого пригоняют клинья между упорами и торцами лап цилиндров.

Качество пригонки клиньев проверяют пластинкой щупа толщиной 0,05 мм, которая не должна проходить между сопрягаемыми поверхностями. Клинья стопорят винтами или цилиндрическими штифтами 2 с разводным концом. Гайки и головки болтов крепления рулевой машины должны плотно прилегать к поверхностям фундамента и лапам машины. Качество прилегания проверяется пластинкой щупа толщиной 0,05 мм. Монтаж рулевой машины заканчивают установкой деталей и узлов, снятых в период погрузки машины; выполняют заземление электродвигателей насосов переменной производительности и рамы машины к фундаменту.

В румпельном отделении устанавливают цистерны, масляные трубопроводы, приборы управления и другое оборудование которое обеспечивает работу рулевой машины при эксплуатации.

Контроль правильности монтажа рулевого устройства. После установки на судне проверяют комплектность рулевого устройства и соответствие координат рулевой машины, приводов и оборудования румпельного отделения требованиям монтажного чертежа. Пооперационный контроль осуществляют при монтаже крупных узлов, как-то:

- руль;

- рулевая машина;

- элементы системы управления и др.

Например, при монтаже рулевой машины проверяют:

- качество пригонки шпонок по пазам румпеля и баллера руля;

- точность базирования машины по длине, ширине судна и относительно баллера руля;

- качество установки прокладок, призонных болтов и надежность крепления рулевой машины к фундаменту;

- соосность валов насоса переменной производительности;

- возможность легкого доступа и быстрого демонтажа ответственных узлов рулевой машины и руля с минимальной разборкой соседнего оборудования.

Кроме того, повторно проверяется наличие рисок нулевого положения, фиксирующих нахождение руля в диаметральной плоскости судна, на баллере руля и верхнем подшипнике баллера или палубе румпельного отделения.

Показания электрических и механических указателей положения руля в различных постах должны быть согласованы и должны соответствовать градусной сетке на рулевой машине в верхнем подшипнике баллера.

При проверке качества монтажа клапанной коробки с приводами контролируют возможность управления рулевой машиной приводами с верхней палубы.

Аварийный насос или резервный насосный агрегат переменной производительности должны обеспечивать работу рулевого устройства при выходе из строя насосов переменной производительности рулевой машины.

Масляные системы судов морского флотаМасляная система с цистерной, маслоохладителями и арматурой должна быть оборудована:

- контрольно-измерительными приборами;

- предохранительными клапанами;

- водомерными колонками.

В румпельном отделении должны быть размещены и надежно закреплены запасные части, ключи и специальные приспособления рулевого устройства.

Монтаж двухпалубных якорных и швартовных шпилей

Особенность конструкций шпилей состоит в том, что приводной электродвигатель с редуктором расположены внутри помещения судна, а исполнительная часть – швартовный барабан с звездочкой для якорной цепи – на верхней палубе. Обе части шпиля соединяются вертикальным баллером, который должен быть перпендикулярным к редуктору шпиля. Такое расположение механизмов усложняет вопросы координации и согласования фундаментов под привод шпиля, тормоз и головку шпиля. В процессе часто возникает необходимость в переделке фундаментов после погрузки узлов шпиля на судно. При этом приварыш под головку шпиля на палубе полубака принимают за базовый, а фундаменты под тормоз и привод шпиля срезают газом и перемещают на необходимую величину.

Головку шпиля устанавливают на приварыш на паронитовой или парусиновой прокладках, что требует трудоемкой обработки приварыша в одну горизонтальную плоскость. Уплотнение соединения может быть достигнуто без обработки приварыша на судне при использовании прокладки из герметизирующей пластмассы.

Привод шпиля может иметь неподвижное крепление на прокладках сферических и регулируемых клиновых, допускается также применение пластмассы ФМВ; при потолочном креплении шпиль, могут устанавливать на амортизаторах АКСС.

Технология монтажа шпилей в значительной степени определяется их конструкцией, в зависимости от которой шпили можно разделить на два типа.

I тип. Шпили двухпалубные с электроприводом, установленным на фундамент сверху

Рассмотрим технологию монтажа шпилей этого типа, которые имеют спаренный общий или раздельный привод.

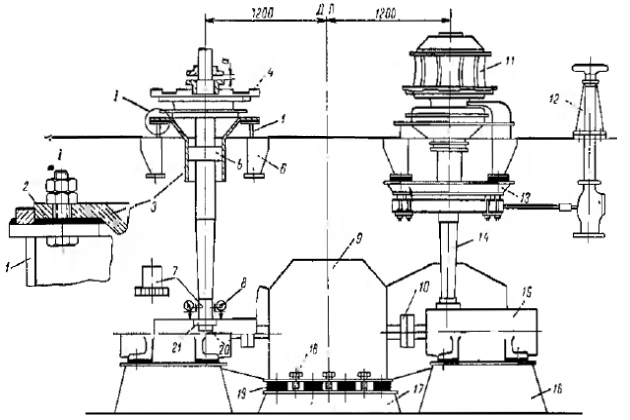

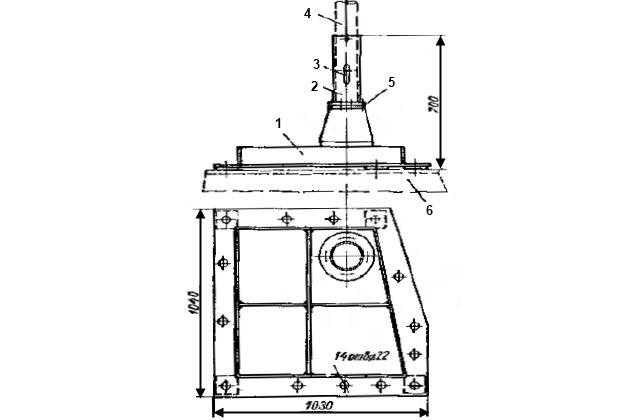

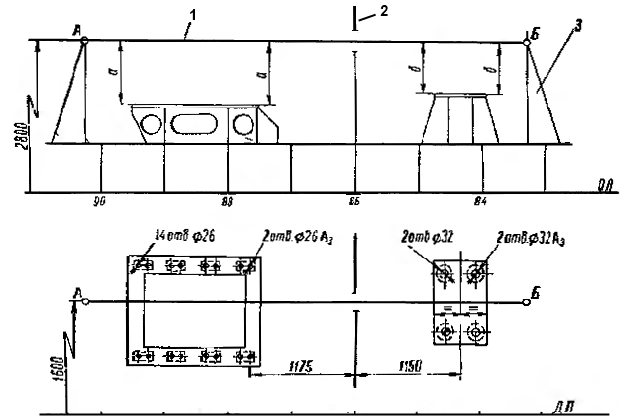

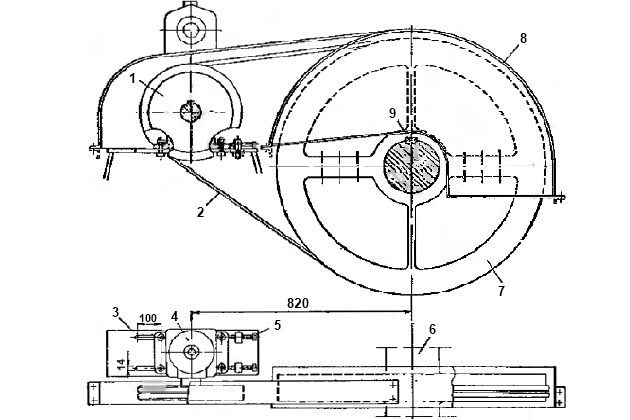

Монтаж шпиля спаренного электрошвартовного. Шпиль спаренный (рис. 11) представляет собой два шпиля, которые имеют общий редуктор и два электродвигателя.

1 – приварыш; 2 – прокладка парусиновая; 3 – стакан палубный; 4 – звездочка; 5 – подшипник баллера верхний самоустанавливающийся; 6 – фундамент под тормоз; 7 – полумуфта зубчатая; 8 – стрелы с индикаторами; 9 – редуктор; 10 – муфта упругая разобщительная; 11 – барабан швартовый; 12 – колонка управления тормозом; 13 – тормоз ленточный; 14 – баллер; 15 – электродвигатель; 16 – фундамент под электродвигатель; 17 – фундамент под привод; 18 – болт отжимной; 19 – прокладка; 20 – подпятник; 21 – подшипник баллера нижний самоустанавливающийся

Головка шпиля состоит из пятикулачковой звездочки, свободно насаженной на баллер, и швартовного барабана, насаженного на баллер на шпонках, на которых барабан может перемещаться в случае необходимости сцепления с звездочкой. Звездочка соединяется с барабаном кулачками, расположенными на наружных частях барабана. Головка каждого шпиля снабжена ленточным тормозом с ручным приводом. Тормоз крепится к подволоку шпилевой, а управление выведено на палубу полубака. Палубный стакан головки шпиля крепится к приварышу полубака на парусиновой прокладке, пропитанной свинцовым суриком.

Баллер шпиля проходит через палубный стакан и имеет в стакане опору – самоустанавливающийся двухрядный роликовый подшипник. Баллер внизу опирается на упорный роликовый самоустанавливающийся подшипник с подпятником. Вращение от грузового колеса редуктора передается баллеру при помощи зубчатой муфты, одна полумуфта которой насажена на нижний конец баллера. Вторая полумуфта имеет внутреннее зацепление внутри грузового колеса.

Электродвигатели шпилей установлены на фундаменты отдельно от редуктора и соединяются с ним комбинированными упруго-кулачковыми муфтами, включение которых производится вручную за рукоятку.

Редуктор шпиля имеет достаточно жесткую конструкцию и нет необходимости проверять качество зацепления после монтажа.

Фундамент под шпиль состоит из двух приварышей под палубные стаканы головок шпиля, потолочных фундаментов под тормоза и фундаментов на палубе шпилевой под редуктор и электродвигатели.

Необходимо указать на недостаточную технологичность узлов крепления редуктора, третья часть болтов крепления которого выполнена призонными. Развертывание отверстий ведут вручную в неудобном положении снизу вверх, так как доступ сверху с развертками невозможен.

Требования при монтаже шпиля:

- горизонтальность опорных поверхностей приварыша и фундаментов под тормоз и привод шпиля приварыша, допускаемое отклонение приварыша от горизонтальности составляет до 4′;

- плоскостность опорной поверхности приварыша, после обработки необходимо обеспечить не менее 8 пятен на площади 100×100 мм;

- перпендикулярность баллера к редуктору шпиля, при соединении зубчатой муфтой излом осей баллера и вала редуктора допускают до 0,20 мм/м;

- соосность валов электродвигателя и редуктора шпиля;

- параллельность баллеров спаренных шпилей между собой и диаметральной плоскости судна;

- водонепроницаемость соединения головки шпиля с приварышем на палубе полубака.

Подготовка монтажных баз. Общей базой при монтаже шпиля служат:

- ось баллера;

- опорные поверхности;

- разметочные риски приварышей и фундаментов.

В местную базу входят:

- ось вала рабочего колеса редуктора;

- опорные поверхности;

- разметочные риски головки шпиля и редуктора.

Подготовка общей базы усложняется координацией фундаментов относительно общего фундамента под редуктор, которые должны быть точно установлены по отношению к диаметральной плоскости и один к другому. Подготовка общей технологической базы состоит из следующих работ:

- проверки правильности установки фундаментов относительно осей двух баллеров, материализованных вертикальными струнами, а также по отношению диаметральной плоскости судна;

- проверки наличия риска ДП на фундаменте под общий редуктор;

- нанесения на приварыши верхней палубы горизонтальных рисок для снятия припуска по высоте;

- обработки приварышей и фундамента.

Приварыш обрабатывают станком в одну горизонтальную плоскость с шероховатостью поверхности не грубее ∇4, а фундаменты – пневматической машиной с шлифовальным кругом.

Погрузка узлов шпиля. На монтаж шпиль поступает следующими узлами:

- редуктор в сборе;

- электродвигатели;

- баллеры с головками;

- ленточные тормоза.

Для возможности погрузки в шпилевую наиболее габаритного и тяжелого узла – редуктора на борту судна вырезают газом отверстие, через которое такелажниками талями затаскивают редуктор. После погрузки редуктора, тормозов и электродвигателей сварщики заваривают отверстие в борту судна.

Определение положения узлов шпиля. Узлы шпиля должны быть установлены строго в соответствии с координатами чертежа. При монтаже за базовые узлы принимают оба баллера с головками шпиля. Положение баллеров в основном уже определяет положение редуктора на фундаменте. Правда, в процессе центровки редуктора по баллерам возможно небольшое перемещение каждого баллера в пределах радиального зазора между палубным стаканом и отверстием приварыша. Вначале необходимо еще раз проверить при отцентрованных узлах шпиля согласованность фундаментов. В случае свисания редуктора или тормозов с приварных планок фундаменты срезают и перемещают на необходимую величину.

Центровка редуктора по баллерам. Это наиболее трудоемкая операция, так как оба баллера связаны общим редуктором и при перемещении редуктора его положение изменяется одновременно относительно обоих баллеров. На палубе полубака устанавливают деревянные козлы и навешивают тали, которыми снимают с баллеров швартовные барабаны.

Для вертикального перемещения узлов в редуктор вворачивают отжимные болты, а к фундаменту и приварышам приваривают скобы с отжимными болтами горизонтального перемещения.

Зубчатую полумуфту снимают с нижнего конца баллера, на котором сверлят отверстия и устанавливают стрелы с индикаторами. При центровке за базовую принимают поверхность грузового колеса редуктора.

При базировании положение редуктора определяют:

- по длине судна – совмещением поперечных осевых рисок редуктора и судового фундамента;

- по ширине судна – совмещением продольных осевых рисок редуктора и риски ДП фундамента;

- по высоте – путем установления зазора а величиной 6 мм между ограничительной втулкой и опорной втулкой баллера.

Практически обеспечение требуемой перпендикулярности редуктора к баллерам, измеренной по индикаторам, уже достаточно для фиксирования положения редуктора по длине и ширине судна. Это объясняется тем, что нижний самоустанавливающийся подшипник каждого баллера входит с посадкой в отверстие колеса редуктора и позволяет редуктору иметь только излом по отношению к баллеру, который устраняют в процессе центровки. Центровку выполняют путем проворачивания баллера с контролем перпендикулярности к редуктору по стрелам с индикаторами.

При окончательном положении баллеров и редуктора необходимо выполнить дополнительные условия:

- палубный стакан головки шпиля должен плотно прилегать к приварышу, щуп 0,05 мм не должен проходить между сопрягаемыми поверхностями;

- обеспечить легкость вращения и перпендикулярность обоих баллеров к редуктору;

- не должно быть свисания редуктора с фундамента и головок шпилей с приварышей.

Выполнение вышеуказанных требований добиваются перемещением головок шпиля и редуктора отжимными болтами.

Установка компенсирующих звеньев. При окончательном положении редуктора измеряют высоту прокладок, которые после изготовления устанавливают между опорными поверхностями редуктора и фундамента. Палубные стаканы головок шпилей устанавливают на прокладки из парусины, пропитанной суриком.

Крепление редуктора и головок шпиля. Металлические прокладки прихватывают электросваркой к фундаменту и через отверстия редуктора размечают положение отверстий на прокладках. Редуктор талями снимают с фундамента и сверлят отверстия в прокладках и фундаменте. После установки на место редуктор крепят простыми и призонными болтами. Палубные стаканы головок шпилей крепят окончательно к приварышам.

Центровка электродвигателей с редуктором. При определении положения электродвигателей за базовый механизм принимают окончательно закрепленный редуктор. Центровку выполняют по стрелам, после чего электродвигатели крепят к фундаментам.

Будет интересно: Анализ конструкции вспомогательных механизмов на судне

Установка ленточных тормозов. Тормоза на раме поднимают талями к подволоку и крепят временно струбцинами к фундаментам. Затем размечают отверстия через раму и при снятых тормозах отверстия сверлят в фундаменте. При нормальном положении тормоз должен охватывать тормозной диск равномерно. В окончательном положении раму тормоза фиксируют к фундаменту крепежными болтами.

Установка приводов и приборов управления. На палубе полубака прогоняют резьбу в приварышах, вворачивают шпильки и устанавливают колонки управления шпилем и тормозами с палубы. Колонки соединяют с соответствующими узлами приводами, длину которых определяют по месту. В помещении шпилевой устанавливают на амортизаторах командоконтроллеры и станции управления шпилей.

Контроль качества монтажа шпиля. В процессе монтажа выполняют пооперационный контроль согласно отдельным операциям и требованиям чертежа. Окончательно качество сборки узлов шпиля проверяют при работе шпиля под нагрузкой по силе потребляемого тока, а также по легкости вращения головок шпиля вхолостую от руки.

Монтаж шпиля швартовного с применением шаблон-макета. Сложность координации фундаментов и длительная трудоемкая переделка фундамента под привод в процессе монтажа привела к разработке шаблон-макета для установки фундамента под редуктор шпиля (рис. 12).

1 – головка шпиля; 2 – фундамент под головку; 3 – муфта жесткая; 4 – баллер; 5 – муфта зубчатая; 6 – электродвигатель; 7 – редуктор; 8 – рама; 9 – клин пригоняемый; 10 – фундамент под привод; 11 – прокладка парусиновая

Шаблон-макет позволяет сверлить отверстия в фундаменте и исключает необходимость подъема редуктора для этой цели.

Шаблон-макет (рис. 13) состоит из основания и трубы для установки баллера, изготовленных из алюминиево-магниевого сплава.

1 – основание; 2 – труба; 3 – прорезь; 4 – баллер; 5 – соединение фланцевое; 6 – фундамент судовой

В основании просверлены отверстия, соответствующие положению отверстий в раме редуктора с электродвигателем. На трубе имеется прорезь, через которую можно контролировать положение нижнего конца баллера в трубе, Палубный стакан рассматриваемого шпиля имеет в приварыше посадочный размер ∅450 А3/С3, что фиксирует положение баллера и требует строгого положения фундамента под привод.

Подготовка общей монтажной базы при координации фундаментов по шаблон-макету. Приварыш под головку шпиля выставляют согласно координатам чертежа и приваривают окончательно к палубе. Отверстие в приварыше под направляющий буртик палубного стакана было расточено окончательно в размер ∅450 А3, тогда как опорная поверхность приварыша обрабатывается на судне переносным стаканом в горизонтальную плоскость, параллельную основной плоскости судна.

Фундамент под привод шпиля выставляют на временные прихватки. Окончательное положение фундамента определяют по шаблон-макету в процессе монтажа шпиля, при этом за базу принимают ось баллера. После пригонки по высоте и приварки фундамент обрабатывают пневматической машиной с шлифовальным кругом.

Погрузка узлов шпиля. Шпиль поступает на монтаж отдельными узлами:

- головка шпиля;

- баллер с муфтой;

- редуктор с электродвигателем на общей раме.

Установка и крепление головки шпиля. Головку шпиля заводят палубным стаканом в отверстие приварыша и окончательно устанавливают по центрующему буртику, контролируя плотность прилегания к приварышу щупом 0,05 мм. Положение отверстий на приварыше размечают через отверстия палубного стакана и при снятой головке шпиля в приварыше сверлят отверстия под крепежные болты. Головку шпиля крепят к приварышу, предварительно установив парусиновую прокладку на свинцовых белилах. Баллер соединяют жесткой муфтой с головкой шпиля.

Определение положения фундамента под привод шпиля. В трубу шаблон-макета заводят баллер с предварительно снятой зубчатой полумуфтой. Шаблон-макет ориентируют по баллеру и относительно ДП судна, после чего фундамент редуктора крепят к основанию временно струбцинами. При подрезке фундамента по высоте предусматривается расстояние 25-30 мм, необходимое для установки компенсирующих прокладок между опорными поверхностями рамы редуктора и фундамента. После приварки фундамента по отверстиям макета размечают и сверлят отверстия в фундаменте.

Центровка привода к баллеру шпиля. На нижний конец баллера надевают зубчатую полумуфту. Привод на раме грузят в шпилевую и талями перемещают на фундамент с последующей установкой на отжимные болты. Качество центровки определяют по зубчатому зацеплению полумуфт баллера и редуктора путем подъема и опускания верхней полумуфты (баллера), которая должна свободно без заеданий входить в нижнюю полумуфту (редуктора) и иметь равномерный зазор в зацеплении.

Крепление рамы привода. При окончательном положении редуктора определяют толщину компенсирующих прокладок между рамой и фундаментом, которые после изготовления устанавливают на место. Раму крепят вначале простыми фундаментными болтами, а затем призонными с посадкой А3/С3.

Контроль качества монтажа. Качество монтажа характеризуют правильность крепления и согласованность положения всех узлов шпиля. При правильной сборке вращение шпиля должно быть плавным без заеданий. Для проверки качества сборки снимают торцовую крышку вала электродвигателя и ключом с приложением усилия одного рабочего вращают электродвигатель с головкой. Окончательную проверку монтажа шпиля производят по силе потребляемого тока, когда шпиль работает под нагрузкой.

II тип. Шпили двухпалубные с электроприводом, имеющим потолочное крепление к фундаменту

Принципиально конструкция таких шпилей не отличается от ранее рассмотренных шпилей I типа. Различие заключается в измененной конструкции головки, меньших габаритах шпиля и потолочном расположении электропривода, которое усложняет установку шпиля.

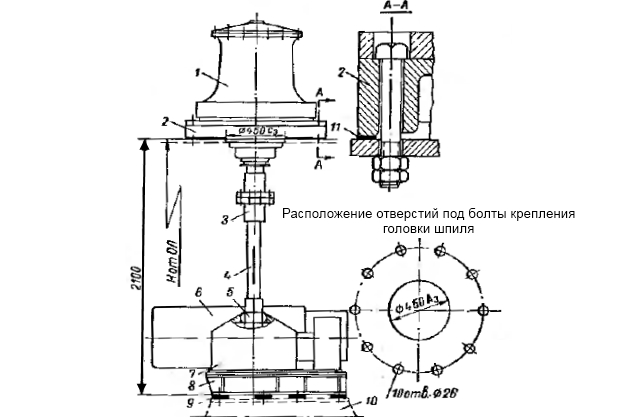

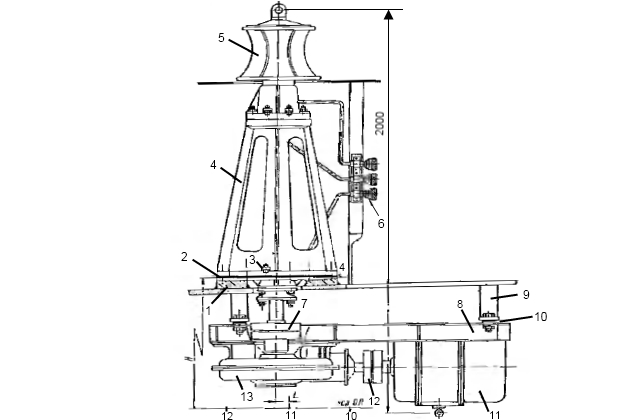

Монтаж шпиля швартовного. Шпиль (рис. 14) состоит из головки шпиля, которая крепится к приварышу шпильками на свинцовых белилах, и электропривода (электродвигатель и червячный редуктор) на общей раме.

1 – приварыш; 2 – прокладка паронитовая; 3 – шпилька; 4 – тумба; 5 – головка с баллером; 6 – прессмасленка; 7, 12 – муфта упругая; 8 – рама; 9 – крепление привода; 10 – клин пригоняемый; 11 – электродвигатель; 13 – редуктор червячный

Редуктор соединяется с баллером и электродвигателем упругими втулочно-пальцевыми муфтами. В месте прохода баллера через отверстие приварыша находится сальниковое уплотнение. Крепление рамы привода к фундаменту может быть неподвижным и амортизированным.

Для удобства центровки привода к баллеру применяют специальное приспособление с отжимными болтами, при помощи которого привод временно крепят к подволоку и перемещают в процессе центровки. Соосность баллера и вала червячного редуктора рекомендуется проверять при помощи монтажной втулки длиной 150 мм и внутренним диаметром 54А. Посадочные диаметры валов обрабатывают с допуском скользящей посадки 2-го класса точности ∅54С. При соосных валах втулка свободно проворачивается на валах. Однако при использовании монтажной втулки требуется снятие полумуфт с валов, а для последующей их установки – снятие привода шпиля с потолочного фундамента.

К монтажу шпиля предъявляются следующие требования:

- горизонтальность и плоскостность опорной поверхности приварыша под тумбу головки шпиля; допускаемое отклонение от горизонтальности при неподвижном креплении привода шпиля составляет ±30′, а при амортизированном – до 1 мм на 1 м диаметра приварыша; при контроле плоскостности должно быть обеспечено не менее трех пятен на площадке 25×25 мм;

- вертикальность баллера;

- перпендикулярность привода шпиля к баллеру; при жестком креплении привода допускается излом осей баллера и выходного вала редуктора до 0,75 мм/м, а при амортизированном – в два раза больше;

- соосность валов электродвигателя и редуктора, собранных на раме.

Шпильки и гайки необходимо ставить на графите с маслом; свинцовым суриком следует окрашивать стержни болтов и шпилек до установки на место, а их выступающие концы, гайки и шайбы – после окончательного Изготовление узлов и монтаж систем на суднекрепления узлов шпиля.

Подготовка монтажной базы состоит в обработке станком приварыша согласно вышеупомянутым требованиям и проверке согласованности фундамента под привод шпиля и приварыша. В приварыше прогоняют метчиком отверстия и вворачивают шпильки.

Установка головки шпиля. Головку шпиля краном грузят на приварыш, предварительно установив паронитовую прокладку. Шпильки обжимают предварительно с контролем вертикальности баллера при помощи оптического квадранта, а затем крепят окончательно. Устанавливают систему смазки с прессмасленками и при вынутом баллере проверяют поступление консистентной смазки в подшипники баллера.

Погрузка привода шпиля. Для возможности погрузки привод разбирают и в помещении судна электродвигатель и редуктор собирают на раме с проверкой центровки.

Центровка и крепление привода шпиля. Привод поднимают к подволоку корпуса и устанавливают на специальное приспособление с отжимными болтами и струбцинами. Полумуфты штатной упругой муфты надевают на нижний конец баллера и выходной вал редуктора. Привод центруют по баллеру при помощи линейки и щупа, перемещая отжимными болтами.

При неподвижном креплении привода измеряют толщину клиньев, которые после подгонки устанавливают на свои места. Отверстия в клиньях и фундаменте сверлят через раму привода в потолочном положении. Привод крепят окончательно к фундаменту простыми и призонными болтами и снимают приспособление.

Контроль качества монтажа. Кроме проверки плотности прилегания сопрягаемых поверхностей и узлов крепления, необходимо контролировать соосность валов и баллера шпиля, а также легкость вращения шпиля ручным приводом.

Монтаж грузовых насосов

Особенность конструкции грузовых насосов состоит в том, что приводные механизмы (турборедуктор или электродвигатель) устанавливают в машинном отделении отдельно от насосов. Удаление привода из насосного отделения (НО) объясняется его взрывоопасностью и обеспечением удобства обслуживания. Приводные механизмы соединяют с насосами промежуточными валами, которые проходят через газонепроницаемую переборку, разделяющую насосное и машинное отделения.

В местах прохода валов через переборку имеется уплотнение, которое препятствует попаданию взрывоопасных паров нефтепродуктов из насосного отделения в машинное. Газонепроницаемость проверяют воздухом под давлением 2-3 кГ/см2. Число оборотов валов составляет 1 500 об/мин, и поэтому незначительные отклонения от соосности вала с механизмами и его неперпендикулярность к переборке приводят при эксплуатации к нарушению герметичности уплотнения. Такое расположение механизмов усложняет вопросы координации и согласования фундаментов, которые пока не отработаны окончательно. Для компенсации неточностей в положении фундаментов одни из них обычно устанавливают временно. Точное положение этого фундамента и длину промежуточного вала определяют после окончательного монтажа базового механизма и прицентровки к нему через промежуточный вал второго механизма.

Приведенная последовательность удлиняет цикл и усложняет монтаж грузовых насосов. Изменение порядка базирования и принятие за базовый узел промежуточного вала позволяет устанавливать фундаменты окончательно без дополнительных слесарно-пригоночных операций.

В зависимости от конструкции узлов крепления механизмов к фундаменту выбирают определенный тип муфт, соединяющих вал с приводом и насосом. При неподвижном креплении грузовых насосов вал соединяют с одним механизмом жесткой муфтой на конических болтах, а с другим – упругой втулочно-пальцевой муфтой, которая позволяет компенсировать неточности монтажа и деформации корпуса при эксплуатации судна.

Амортизированное крепление механизмов к фундаменту требует применения упругих муфт в соединениях вала с насосом и электродвигателем. Сложность монтажа грузовых насосов усугубляется тем, что привод и насос поставляют разные заводы, а промежуточный вал с деталями изготовляет завод – строитель судна. Полумуфты механизмов часто имеют недопустимо большое радиальное и торцовое биение, которое необходимо устранить до начала монтажа.

Следует указать на недостаточную технологичность узлов крепления грузовых насосов. Например, на танкерах типа «София» для сверления отверстий в фундаменте под турборедуктор необходима разборка узлов механизма в месте установки фундаментных болтов; если в прямоугольных клиньях имеются два отверстия, то нельзя заменить клинья на сферические прокладки.

Конструкция центробежного насоса не позволяет сверлить отверстия в фундаменте через лапы насоса. Для сверления насос снимают с фундамента. Развертывание отверстий для призонных болтов в креплении насоса выполняют вручную в неудобном положении снизу вверх.

Монтаж усложняется тем, что кроме обеспечения соосности привода и насоса, необходимо сохранить газонепроницаемость переборки в месте прохода вала. При незначительных перекосах подшипник вала в переборке греется и быстро изнашивается. Целесообразнее применять для вала самоустанавливающийся опорный шарикоподшипник.

Деформации корпуса судна могут изменять взаимное положение привода и насоса, которые установлены на фундаментах, приваренных ко второму дну корпуса судна. Тщательно отцентрованные на стапеле механизмы после спуска судна могут оказаться несоосными.

Необходимо отметить трудность пригонки труб к отцентрованному насосу. После крепления труб, особенно большого диаметра, к патрубкам насоса и приварышам второго дна насос изменяет положение, что нарушает соосность валов. Поэтому при неподвижном креплении механизмов даже при наличии упругой муфты назначают строгие допуски на несоосность валов. При фиксировании положения механизмов для призонных болтов назначают плотную посадку 2-го класса точности или скользящую посадку 3-го класса точности, а в отдельных случаях вместо призонных болтов применяют конические штифты.

При монтаже грузовых насосов необходимо соблюдать следующие требования:

- соосность валов насоса и привода, допускаемые отклонения от которой зависят от типа муфты и способа крепления механизмов. При неподвижном креплении механизмов, соединенных жесткими муфтами, требуется строгая соосность валов; для крупных грузовых насосов строгий допуск сохраняется и на упругой муфте, соединяющей насос с валом (δ = 0,07 мм; φ = 0,05 мм/м). При амортизированном креплении механизмов допуски на несоосность валов расширяют до величин, рекомендуемых отраслевой нормалью для упругих муфт;

- отсутствие биения шейки вала в месте прохода вала через уплотнение и подшипник на переборке. Радиальное биение более 0,03 мм приводит к быстрому износу шарикоподшипника и нарушению герметичности переборки;

- перпендикулярность оси вала к поперечной переборке в месте прохода вала; допуск на неперпендикулярность составляет 0,6 мм на длине 1 м;

- газонепроницаемость места прохода вала через переборку;

- тщательная пригонка труб, которые при креплении к насосу не должны изменять его положение и нарушать соосность валов.

Рассмотрим технологию монтажа грузовых насосов.

Монтаж грузового насоса крупнотоннажного танкера

Грузовые насосы крупнотоннажных танкеров относятся к числу механизмов, монтаж которых отличается сложностью ввиду больших весов и габаритов, особенностей компоновки, а также строгой связи с координатами корпуса судна.

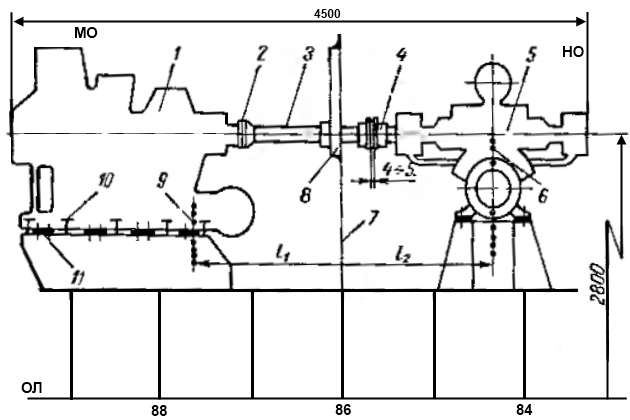

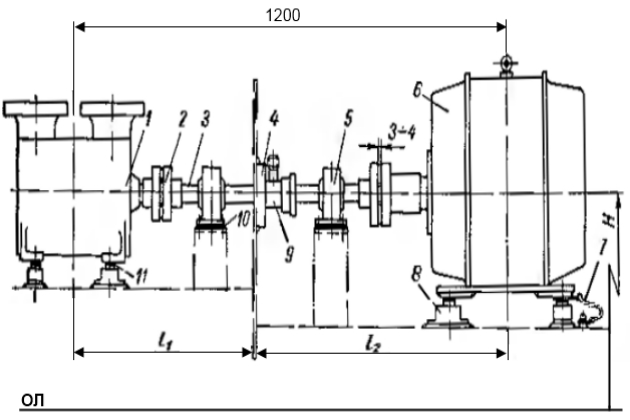

На танкере установлено четыре грузовых насоса (рис. 15) производительностью Q = 750 м3/час каждый.

1 – турборедуктор; 2 – муфта жесткая; 3 – вал промежуточный; 4 – муфта упругая; 5 – насос центробежный; 6 – риска; 7 – переборка газонепроницаемая; 8 – фланец с уплотнением и подшипником; 9 – риска; 10 – болт отжимной; 11 – прокладки

Турборедуктор весом 4 000 кГ крепится на восьми прямоугольных клиньях. Два клина, расположенные по диагонали, имеют по одному призонному болту диаметром 26 С3. Турборедуктор соединяется с валом промежуточным жесткой муфтой, которая спарена на заводе-изготовителе и собрана на конических болтах. Во избежание смещения при сборке полумуфт между ними установлено центрующее кольцо.

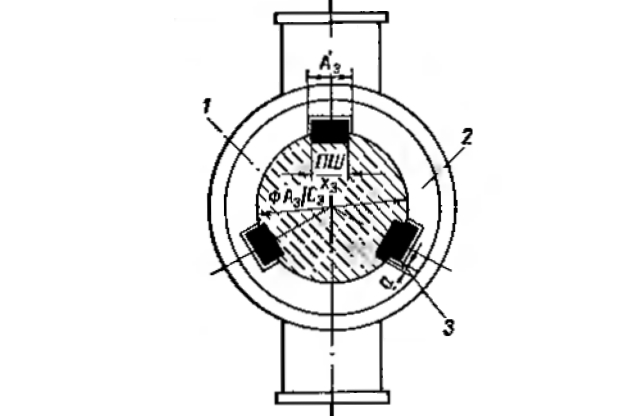

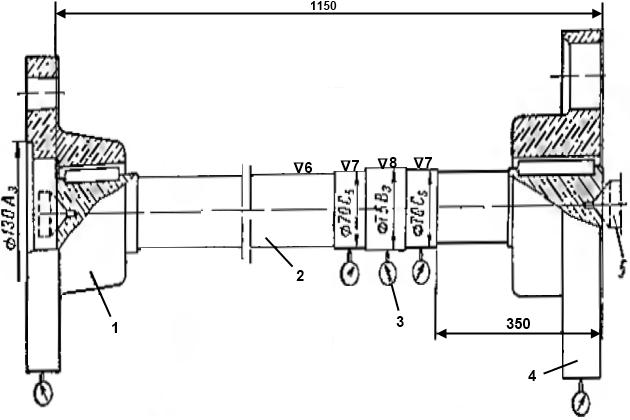

Центробежный насос весом 1 100 кГ устанавливают на четырех сферических прокладках диаметром 105 мм. В креплении насоса предусмотрено два призонных болта диаметром 32 С3. Для соединения насоса с промежуточным валом служит упругая втулочно-пальцевая муфта. Муфты механизмов в сборе с валом должны быть статически отбалансированы. Полумуфты часто имеют недопустимо большое радиальное и торцовое биение. После транспортировки на завод-строитель судна механизмы отправляют в механический цех для проверки и устранения биения муфт. После проверки биения полумуфты снимают с механизмов и собирают с промежуточным валом. Окончательно обработанный вал в сборе с полумуфтами (рис. 16) проверяют на биение в центрах станка.

1 – полумуфта турборедуктора; 2 – вал; 3 – индикатор; 4 – полумуфта насоса; 5 – центр стакана

Радиальное биение поверхностей шеек диаметрами 75 В3, 70 С5 и полумуфт не должно превышать 0,03 мм.

Вал в месте прохода через газонепроницаемую переборку имеет опорный двухрядный подшипник с закрепительной втулкой и манжетные уплотнения. Корпус подшипника приварен к крышке, которая крепится на паронитовой прокладке к приварышу. В механическом цехе обработку внутренних поверхностей и подрезку торцов корпуса подшипника производят после приварки корпуса к фланцу; при этом необходимо выдержать перпендикулярность торцов к оси корпуса. В цехе при сборе промежуточного вала с деталями необходимо нанести и накернить на приварыш и фланец центровые 12 (см. рис. 17) оси опорного подшипника, которые служат ориентирующими элементами при установке приварыша с фланцем на переборку.

1 – винт регулируемый вертикального перемещения; 2 – винт стопорный; 3 – винт регулируемый горизонтального перемещения; 4 – подшипник монтажный; 5 – вал; 6 – стрела с индикатором; 7 – корпус опорного подшипника; 8 – фланец; 9 – приварыш; 10 болт отжимной; 11 – риски переборки; 12 – риски фланца

Монтаж Насосы грузовых систем газовозовгрузовых насосов выполняют в определенной последовательности. Вначале производится подготовка общей монтажной базы. Общей базой при монтаже служат:

- ось промежуточного вала;

- опорная поверхность;

- разметочные риски фундаментов.

В местную базу входят:

- оси редуктора турбопривода и вала насоса;

- опорные поверхности механизмов;

- центровые риски насоса;

- центровая линия отверстий фундамента турборедуктора.

Подготовка общей базы усложняется тем, что, кроме положения фундаментов по отношению к базовым плоскостям судна, необходимо установить их точно относительно поперечной переборки и один относительно другого (рис. 18).

1 – струна; 2 – переборка газонепроницаемая; 3 – шергень

Подготовка базы включает следующие работы:

- нанесение на шергени фиксированных точек А и Б (рис. 18), определяющих положение теоретической оси вала промежуточного;

- нанесение на фундаменты разметочных рисок, определяющих положение насоса и турборедуктора относительно поперечной переборки и между собой;

- проверку правильности установки фундаментов относительно оси вала, материализованной при помощи струны, натянутой между точками А и Б параллельно основной линии и диаметральной плоскости судна;

- обработку опорной поверхности фундаментов.

Наиболее тщательно надо проверять правильность установки фундаментов, чтобы избавиться от трудоемкой переделки в процессе монтажа механизмов. При существующем технологическом процессе такую проверку не выполняют, а окончательное положение фундамента под насос и длину промежуточного вала определяют после прицентровки насоса.

Для фиксирования положения оси струны на поперечной переборке наносят и кернят центровые риски 11 (рис. 17) в горизонтальной и вертикальной плоскостях. Эти центровые служат ориентирующими элементами при установке опорного подшипника с промежуточным валом. Одновременно по струне ориентируют и приваривают к переборке монтажный подшипник 4 промежуточного вала.

Определение положения механизмов производят одновременно для турбины, промежуточного вала с деталями и насоса. Положение турбины и насоса по длине определяют путем совмещения ориентирующих элементов (рисок) механизмов и судового фундамента. При центровке механизмов базовой деталью служит промежуточный вал.

При центровке промежуточного вала (рис. 17) необходимо обеспечить перпендикулярность вала к опорному подшипнику на переборке. Вал с деталями устанавливают следующим образом.

Приварыш 9 снимают с фланца и прикладывают к переборке, совместив разметочные риски 11 и 12 приварыша и переборки. По приварышу окончательно размечают в переборке место выреза отверстия и места установки кронштейнов 10 с отжимными болтами. Отверстие в переборке вырезают газом и приваривают кронштейны. Приварыш собирают временно с фланцем 8 и крепят к переборке отжимными болтами. Вал 5 заводят в отверстие подшипника во фланце, собирают с полумуфтами и деталями уплотнения, а затем устанавливают на монтажный подшипник.

Для центровки на вал устанавливают стрелу, с помощью которой измеряют по индикатору изменение расстояния до торца корпуса подшипника при повороте вала. Перпендикулярность к подшипнику и легкость вращения вала достигается путем взаимного перемещения отжимными болтами фланца с подшипником и вала на монтажном подшипнике. Вал считают отцентрованным, если разность расстояний по индикатору, измеренная в четырех диаметрально противоположных точках, не превышает 0,03 мм. Одновременно определяют предварительное положение турбины и насоса по высоте, чтобы проверить толщину компенсирующих прокладок.

Приварыш вначале прихватывают к переборке, а затем приваривают окончательно. В процессе сварки проверяют положение корпуса подшипника относительно вала по индикатору на валу. Окончательно собирают фланец с приварышем с установкой между ними штатной паронитовой прокладки.

После окончательной центровки положение вала фиксируют кормовым монтажным и штатным опорным подшипниками, на которых вал должен плотно лежать.

Центровку турборедуктора и насоса с базовым промежуточным валом выполняют в два этапа:

- предварительно,

- окончательно.

Для этого на носовую и кормовую муфты вала устанавливают стрелы с индикаторами. В процессе центровки механизмов контроль положения вала выполняют по перпендикулярности вала к подшипнику переборки по показаниям индикатора на валу. Положение вала не должно изменяться.

Центровка и крепление турборедуктора. Турборедуктор центруют по валу путем перемещения отжимными болтами и измерения несоосности валов по стрелам с индикаторами. При достижении допускаемой несоосности конические призонные болты должны свободно входить от руки в штатные отверстия жесткой муфты. Измеряют высоту клиньев между опорными поверхностями турборедуктора и фундамента, которые после изготовления подгоняют по месту, проверяя плотность прилегания пластинкой щупа толщиной 0,05 мм. В цехе сверлят в клиньях отверстия по разметке с места. Клинья устанавливают на штатные места и прихватывают электросваркой к судовому фундаменту. В фундаменте сверлят отверстия пневматической машиной через отверстия в лапах турборедуктора и в клиньях.

Турборедуктор крепят простыми болтами к фундаменту и разворачивают вручную два отверстия диаметром 26 А3 под призонные болты. После окончательного крепления турборедуктора простыми и призонными фундаментными болтами соосность с промежуточным валом не должна нарушаться. Полумуфты жесткой муфты оставляют разобщенными для контроля по индикаторам положения кормового фланца промежуточного и центровке насоса.

Центровка и крепление насоса. Аналогично по индикаторам центруют насос относительно промежуточного вала. При достижении допускаемой несоосности на упругой муфте насоса противоположный кормовой конец вала у турборедуктора не должен изменять положения, а вал должен быть перпендикулярным к фланцу переборки. При центровке насоса вал может перемещаться за счет радиального зазора в опорном шарикоподшипнике переборки, что приводит к появлению излома в жесткой муфте турборедуктора.

После окончательной центровки насоса определяют величину припуска для подрезки сферических прокладок, которые устанавливают на свои места между фундаментом и насосом. Прокладки прихватывают между собой и к фундаменту; после этого снимают насос и сверлят отверстия в фундаменте и прокладках по разметке через лапы насоса. Насос грузят на свое место и кренят простыми болтами. Соосность насоса и промежуточного вала не должна нарушаться. Окончательное крепление насоса простыми и призонными болтами выполняют после пригонки и крепления всасывающей и нагнетательной труб к патрубкам насоса и приварышам второго дна корпуса судна.

Пригонка и крепление труб диаметром 370 мм должны производиться особенно тщательно. Трудность пригонки состоит в том, что для установки прокладок между фланцами необходимо иметь осевой зазор. Незначительный перекос фланцев присоединяемых труб и неравномерное обжатие прокладок болтами могут нарушить центровку насоса. Поэтому при креплении труб к насосу необходимо следить по индикаторам на упругой муфте за соосностью насоса и промежуточного вала.

После окончательного монтажа трубопроводов устанавливают призонные болты в креплении насоса и собирают муфты между промежуточным валом, турборедуктором и насосом.

Качество монтажа контролируют пооперационно в соответствии с требованиями, предъявляемыми к установке грузовых насосов. Окончательная проверка насосов осуществляется при работе под нагрузкой в период швартовных испытаний. Промежуточный вал должен вращаться без стуков, а опорный подшипник на переборке не должен греться. При недопустимо большой вибрации насоса фундамент под насос подкрепляют дополнительно ребрами жесткости.

Монтаж грузового насоса на амортизаторах

Грузовой насос (рис. 19) состоит из электродвигателя и насоса, каждый из которых установлен на четырех амортизаторах типа АКСС.

1 – насос; 2 – муфта упругая; 3 – вал промежуточный; 4 – приварыш; 5 – подшипник опорный; 6 – электродвигатель; 7 – перемычка заземления; 8 – амортизатор АКСС-40М; 9 – сальник переборочный; 10 – клин пригоняемый; 11 – шайба выравнивающая

Амортизация механизмов затрудняет их монтаж, особенность которого – обеспечение положения осей валов механизмов выше оси промежуточного вала на величину ожидаемой усадки амортизаторов.

При монтаже за базовый узел принимают промежуточный вал. Наличие двух отдельных опорных подшипников исключает применение монтажных подшипников и упрощает монтаж промежуточного вала. Использование упругих муфт позволяет расширить допуски на несоосность валов до величин, рекомендуемых отраслевой нормалью.

Установка базового вала. При центровке промежуточного вала необходимо обеспечить его перпендикулярность к приварышу переборки и получить равные радиальные зазоры между корпусом сальника и шейкой вала. Для этого вал заводят в отверстие приварыша и на вал последовательно надевают детали сальника, опорные подшипники и полумуфты. Корпус сальника собирают окончательно на шпильках с приварышем переборки с установкой парусиновой прокладки на сурике. По установленному корпусу сальника центруют вал. В связи с этим в радиальные зазоры между корпусом сальника и шейкой вала устанавливают три пластинки одинаковой толщины.

В процессе обеспечения равных радиальных зазоров вал перемещают при помощи отжимных болтов подшипников.

После окончательной центровки вала подшипники крепят к фундаменту с подгонкой клиньев между опорными поверхностями. При сборке переборочного сальника для обеспечения газонепроницаемости разделительное кольцо его полностью заполняют солидолом. Корпуса опорных подшипников вала должны быть также наполовину заполнены солидолом.

Вал должен свободно проворачиваться от руки без заеданий.

Установка насоса и электродвигателя. При центровке амортизированных механизмов необходимо обеспечить в вертикальной плоскости смещение вверх валов механизмов относительно оси промежуточного вала на величину δ = 0,15 мм.

Механизмы устанавливают на жесткие регулируемые опоры (домкраты) и центруют относительно вала предварительно по линейке и щупу. После этого амортизаторы крепят к механизмам и временным набором шайб добиваются, чтобы амортизаторы прилегали к фундаменту. Через отверстия в амортизаторах размечают отверстия в фундаменте. Механизмы снимают и по разметке сверлят отверстия в фундаменте. Амортизаторы крепят к фундаменту. Механизмы устанавливают повторно на жесткие опоры и центруют по валу окончательно по стрелам с индикаторами. По месту измеряют высоту выравнивающих шайб для каждого амортизатора. После изготовления шайбы устанавливают на свои места и амортизаторы окончательно крепят к механизмам. Пригонку и крепление труб к насосу необходимо выполнять особенно тщательно, так как амортизированный механизм легко изменяет положение при незначительных перекосах фланцев труб.

Вал промежуточный смонтированного насосного агрегата после соединения упругих муфт должен свободно проворачиваться от руки без заеданий и при включении электродвигателя работать без стука. При эксплуатации насоса температура переборочного сальника не должна превышать 50 °С.

Монтаж валомеханизмов

К валомеханизмам относят Вспомогательные механизмы и работа суднавспомогательные механизмы, которые приводятся в действие судовым валопроводом. При эксплуатации судов на режимах среднего и полного ходов на валу имеется избыток мощности не менее 10-15 % номинальной мощности главного двигателя, которую целесообразно использовать для привода вспомогательных механизмов. Применение клиноременной передачи позволяет получить высокий КПД привода.

В судовой энергетической установке применяют валомеханизмы различного назначения:

- генераторы электрического тока;

- насосные агрегаты;

- компрессоры и др.

Эти механизмы получили наибольшее распространение на судах с дизельными установками, имеющими валопроводы с винтами регулируемого шага и постоянным направлением вращения.

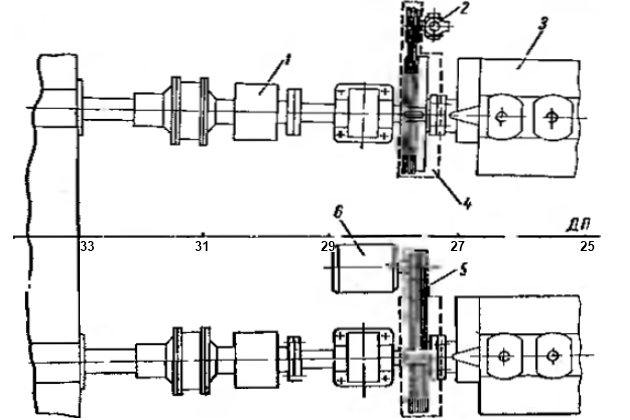

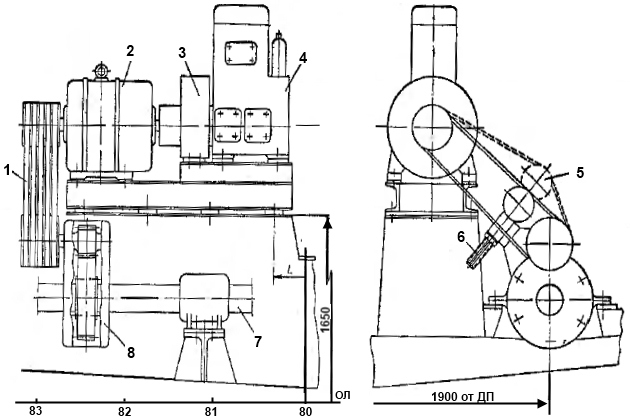

На рис. 20 показано расположение механизмов в машинном отделении двухвинтового буксира с Управление установкой с винтом регулируемого шагаВРШ, валопроводы которого имеют 300 об/мин на режиме полного переднего хода.

1 – механизм изменения шага винта; 2 – валокомпрессор; 3 – двигатель главный; 4 – кожух; 5 – передача клиноременная; 6 – валогенератор

Валопровод правого борта имеет клиноременную передачу к генератору электрического тока мощностью 31 квт при 1 500 об/мин. Передача состоит из семи ремней типа В (ГОСТ 1284-57) из прорезиненной ткани. Валопровод левого борта вращает через передачу из двух ремней компрессор мощностью 5,6 л. с. при 800 об/мин и производительностью 10 м3/час.

Монтаж валомеханизмов не вызывает особых трудностей, но имеет некоторые особенности. Монтаж выполняют в два этапа: вначале устанавливают механизм, а затем передачу от механизма к валопроводу. Рассмотрим в качестве примера монтаж двух валомеханизмов.

Монтаж валокомпрессора

При монтаже валокомпрессора (рис. 21) предъявляются следующие требования:

- оси валов компрессора и валопровода должны быть параллельными; допускается непараллельность не более 0,5 мм на 1 м;

- натяжение ремней не должно превышать расчетную величину более чем на 20 % и быть менее этой величины на 10 %;

- должно быть обеспечено регулирование натяжения ремней за счет перемещения компрессора при монтаже и эксплуатации.

Подготовка общей монтажной базы состоит в обработке фундамента под компрессор и установке ведущего шкива на вал валопровода.

1 – шкив ведомый; 2 – передача клиноременная; 3 – прорезь в фундаменте; 4 – компрессор; 5 – винт упорный регулировочный; 6 – вал валопровода; 7 – шкив ведущий; 8 – кожух; 9 – шпонка

Фундамент обрабатывают пневматическими шлифовальными машинами в одну плоскость с такой точностью, чтобы между приварными планками фундамента и лапами компрессора не проходил щуп толщиной 0,05 мм. При перемещении компрессора натяжным устройством должна сохраняться плотность прилегания лап к фундаменту.

Шкив ведущий – разъемный крепится на валу шпонкой, которую изготовляют заранее с припуском. Окончательную пригонку шпонки производят по фактическим размерам пазов вала и шкива. Разделку пазов и пригонку выполняют таким образом, чтобы шпонка плотно входила в паз вала (щуп 0,03 мм закусывался), а зазор между шпонкой и пазом шкива соответствовал посадке А3/Х3.

Шкив ведомый крепится аналогично шпонкой на валу компрессора.

После определения окончательного положения механизма в фундаменте выполняют перпендикулярно оси валопровода прорези для болтов крепления компрессора и упорных винтов натяжного устройства, которыми можно перемещать механизм на фундаменте и изменять натяжение ремней.

Монтаж валодизель-генератора

Дизель-генератор (рис. 22) мощностью N = 25 квт, n = 1 500 об/мин поступает на монтаж в агрегатированном виде на общей фундаментной раме.

1 – передача клиноременная; 2 – генератор электрического тока; 3 – муфта упругая разобщительная; 4 – двигатель; 5 – ролик натяжной; 6 – винт натяжного устройства; 7 – валопровод; 8 – редуктор

Генератор соединяется с двигателем при помощи комбинированной шариковой и упругой втулочно-пальцевой муфты, которая может отключать двигатель при вращении генератора от валопровода. На второй конец вала генератора установлен шкив клиноременной передачи.