Монтаж судового оборудования – это сложный и важный процесс, который включает в себя установку и интеграцию различных механических, электрических и электронных систем и оборудования.

- Монтаж механизмов, агрегатированных без общей фундаментной рамы

- I группа. Механизмы, имеющие крепление в одной плоскости

- II группа. Механизмы, имеющие крепление в двух плоскостях

- Монтаж механизмов, агрегатированных на общей фундаментной раме

- Монтаж якорно-швартовного шпиля на герметизирующей пластмассе

- Монтаж брашпиля на пластмассе БКД

- Монтаж генераторов электрического тока с турбинным или дизельным приводом

Монтажные операции выполняются поэтапно и требуют высокой степени профессионализма и строгого соблюдения стандартов безопасности, чтобы обеспечить надежную и безопасную работу судна в будущем.

Монтаж механизмов, агрегатированных без общей фундаментной рамы

Механизмы, собранные в одном корпусе или с помощью промежуточной центрующей конструкции, как правило, вертикальные достаточно жесткие агрегаты, которые не испытывают заметных деформаций в процессе транспортно-погрузочных и монтажных операций. После монтажа сохраняется стендовая Ремонт вспомогательных механизмов и системсборка механизмов без принятия каких-либо технологических мероприятий по предупреждению деформаций. При монтаже широко применяется пластмасса БКД. Монтаж не вызывает особых трудностей, несмотря на большие вес и габариты некоторых механизмов.

Рассмотрим технологию монтажа при различных случаях расположения и крепления механизмов в корпусе судна. Для удобства произведем классификацию механизмов по двум признакам:

- числу плоскостей крепления механизма к судовому фундаменту;

- типу компенсирующего звена между опорными поверхностями механизма и фундамента.

Считая первый классификационный признак ведущим, разделим механизмы на две группы:

- с креплением в одной плоскости;

- с креплением в двух плоскостях.

Каждая группа состоит из трех видов, внутри которых все механизмы разделены по второму признаку на неподвижные и амортизированные. Каждый из механизмов, отнесенный к различным группам и видам, различается:

- технологией монтажа;

- используемой технологической оснасткой;

- приемами работ;

- методами контроля.

I группа. Механизмы, имеющие крепление в одной плоскости

Сопряжение механизма производится только по опорной поверхности судового фундамента, расположение которой относительно основных базирующих плоскостей судна определяет вид крепления механизма.

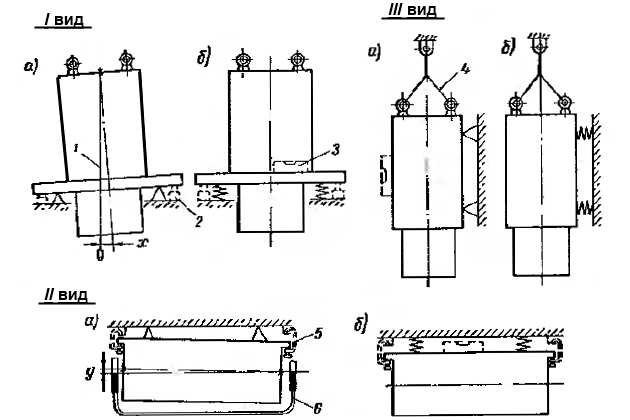

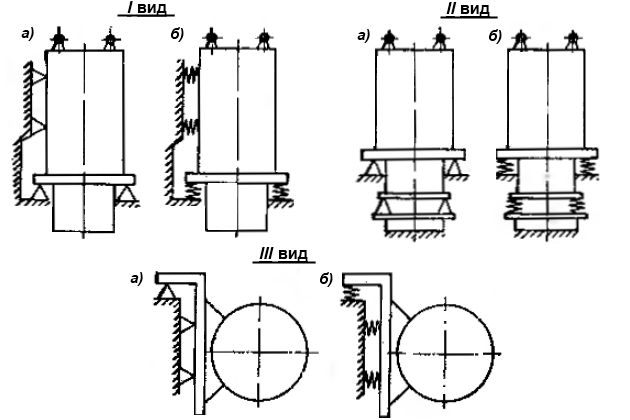

Рассмотрим технологию монтажа амортизированных и неподвижных механизмов с различными видами крепления (рис. 1).

а – неподвижное; б – амортизированное.

1 – отвес; 2 – приспособление отжимное; 3 – уровень слесарный; 4 – тали; 5 – струбцина; 6 – уровень шланговый

1-й вид. Монтаж механизмов, имеющих горизонтальное крепление и устанавливаемых сверху на фундамент. Это наиболее распространенный и удобный вид крепления механизмов к Крепление механизмов на фундамент суднасудовому фундаменту, опорная поверхность которого расположена горизонтально и координируется от основной плоскости судна. Рассмотрим технологию монтажа главного циркуляционного электронасоса (рис. 2), который имеет неподвижное крепление к фундаменту.

1 – заземление; 2 – приливы для погрузки; 3 – насос; 4 – прокладка из пластмассы БКД; 5 – рейки деревянные

Электронасос представляет вертикальный механизм весом Q = 8 900 кГ, который в сборе поступает на монтаж. Электродвигатель соединяется с насосной частью промежуточной центрующей конструкцией, образуя таким образом достаточно жесткий агрегат.

Корпус насоса – литой бронзовый, снизу имеет лапы, которыми насос крепится к судовому фундаменту при помощи простых болтов. Несмотря на большие вес и габариты, монтаж насоса довольно простой (табл. 1).

| Таблица 1. Технологический процесс монтажа главного циркуляционного электронасоса на пластмассе БКД (рис. 2) с использованием шаблона | ||||

|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент |

| I | Подготовка технологических баз | |||

| 1 | Очистка фундамента от ржавчины, окалины и других включений | Зачистить до металлического блеска | Машина шлефовальная | |

| 2 | Визуальная проверка наличия осевых рисок на фундаменте и насосе | Риски должны быть на фундаменте и насосе | – | |

| 3 | Сверление по шаблону отверстий в фундаменте | Шаблон ориентировать по осевым рискам фундамента | Шаблон, сверлильный станок с электромагнитным креплением, сверло ∅33 мм | |

| 4 | Приготовление и нанесение на фундамент пластмассы БКД | Толщина слоя 15-20 мм | Ванна, лопатка деревянная, рейки деревянные 240×20×8 мм | |

| II | Погрузка насоса на фундамент | Стропить за приливы на электродвигателе | Кран, тали, стропа, рымы технологические | |

| III | Определение положения насоса на фундаменте | |||

| 1 | Совмещение отверстий насоса и фундамента | Насос ориентировать по отверстиям фундамента | Болты направляющие | |

| 2 | Обеспечение вертикального положения насоса | Отклонение от вертикальности не более 3 мм на высоту насоса | Отвес, метр стальной, ключ гаечный | |

| IV | Получение окончательной толщины пластмассовой прокладки (путем обжатия фундаментных болтов) | Согласно чертежу h = 9±0,5 мм | Ключ гаечный, метр стальной | |

| V | Крепление насоса | |||

| 1 | Подрезка отверстий под головки болтов и гайки (удаляя поочередно фундаментные болты) | Глубина подрезки <1 мм; шероховатость подрезанной поверхности ∇3 | Приспособление для подрезки, зенковка облицовочная | |

| 2 | Окончательно обжатие болтов (после отверждения пластмассы) | Гайки болтов после обжатия ключом от руки дополнительно завернуть на угол 30-45°; щуп 0,05 мм не должен проходить под головку и гайку болта | Ключ гаечный, кувалда, щуп №1 | |

| 3 | Заземление насоса | Контактные поверхности зачистить до металлического блеска и смазать тонким слоем вазелина | Турбинка шлифовальная, бонка, электрод ∅3 мм, ключ гаечный | |

| VI | Контроль качества монтажа | |||

| 1 | Вертикальность насоса | Согласно требованиям этапов III п. 2; IV; V пп. 2, 3 | – | |

| 2 | Толщина слоя пластмассы | |||

| 3 | Узлы крепления и заземление к фундаменту | |||

Дополнительным требованием при монтаже является необходимость выдержать чертежную толщину пластмассовой прокладки.

Выполним проверочный расчет величины удельного давления на пластмассу при установке насоса на фундамент.

Удельное давление от веса насоса:

где:

- F0 – площадь пластмассы, равная опорной поверхности фундамента без площадей отверстий и деревянных реек, см2.

Удельное давление от усилия затяжки фундаментных болтов (cм. формулу «Монтажные операции, общие для всех вспомогательных механизмов на суднеУдельное давление на прокладку»):

где:

- σт = 2 600 кГ/см2 – предел текучести материала болта из стали 20;

кГ/см2 – площадь болта (dпар = 30 мм) по внутреннему диаметру резьбы;

- z = 14 – число болтов.

Полное удельное давление на пластмассу:

Эта величина значительно меньше допускаемой для пластмассы БКД.

Количество пластмассы БКД, необходимое для первоначального нанесения слоя толщиной h = 20 мм,

Погрузку насоса целесообразно выполнять краном, когда еще не установлена верхняя палуба. В противном случае перед началом погрузки необходимо приварить к подволоку корпуса судна два временных рыма и навесить тали.

Для сверления отверстий в фундаменте удобно воспользоваться шаблоном, согласованным с опорной поверхностью насоса.

Приготовленную пластмассу БКД наносят на опорную поверхность подготовленного фундамента между рейками равномерным слоем толщиной 15-20 мм. Насос осторожно опускают краном до соприкосновения с пластмассой и ориентируют по отверстиям фундамента и направляющим болтам. Заводят остальные фундаментные болты, проталкивая их снизу через слой пластмассы. Гайки свободно наворачивают на болты и продолжают опускать насос до получения слоя пластмассы толщиной 10-12 мм. Дальнейшее опускание насоса зависит от вязкости пластмассы. Если под действием веса насоса пластмасса не будет выдавливаться из-под его лап, то следует приступить к затяжке фундаментных болтов. Вертикальное положение насоса достигается путем обжатия болтов с одной стороны. После получения приемлемой вертикальности равномерно обжимают все фундаментные болты до получения требуемой толщины прокладки. При нормальных температурных условиях на следующий день по окончании процесса отверждения пластмассы окончательно затягивают болты гайками, устанавливают заземление насоса, предъявляют ОТК качество монтажа насоса и консервируют крепеж железным суриком.

Предлагается к прочтению: Монтажные операции, общие для всех вспомогательных механизмов на судне

2-й вид. Монтаж механизмов, имеющих горизонтальное крепление и подвешиваемых к фундаменту снизу (крепление к подволоку). Это наименее удобный по исполнению вид крепления, который применяется при установке механизмов в насыщенных судовых помещениях (отсеках). Фундамент имеет потолочное расположение внутри корпуса судна.

Координация опорной поверхности фундамента производится от основной плоскости судна. Такой вид крепления чаще применяется при установке вентиляторов и отдельных узлов механизма, например приводов шпилей и рулевых устройств. Рассмотрим технологию монтажа электровентилятора (рис. 3), имеющего амортизированное крепление к фундаменту.

1 – амортизатор; 2 – заземление; 3 – шайба выравнивающая; 4 – плита промежуточная; 5 – электровентилятор

Электровентилятор представляет собой агрегат, который состоит из кожуха и рабочего колеса, насаженного на вал электродвигателя. Установка электровентилятора выполняется на промежуточной фундаментной плите, которая имеет амортизированное крепление к судовому фундаменту. Электродвигатель вентилятора жестко крепится к плите четырьмя болтами. Наличие в потолочном креплении промежуточной плиты позволяет удобнее выполнять монтаж электровентилятора. Плита из алюминиево-магниевого сплава изготовляется на заводе-строителе судна в размер без отверстий и оксидируется.

Перед монтажом слесари-монтажники сверлят по шаблону в промежуточной плите отверстия для крепления электродвигателя и амортизаторов. Шаблон изготовляют заранее по размерам, указанным в альбоме узлов крепления электровентилятора.

Разметку отверстий в судовом фундаменте удобно выполнять по штатной промежуточной плите с прикрепленными четырьмя амортизаторами (табл. 2).

| Таблица 2. Технологический процесс монтажа электровентилятора на амортизаторах АКСС-120М (рис. 3) | ||||

|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент |

| I | Подготовка монтажных баз | |||

| 1 | Проверка плоскостности приварных планок фундамента | Щуп 0,20 мм не должен проходить между линейкой и поверхностью планки | Линейка лекальная, щуп №1 | |

| 2 | Разметка на фундаменте отверстий по амортизаторам, прикрепленным к промежуточной плите | Амортизаторы ориентировать по планкам фундамента | Чертилка из проволоки, струбцины | |

| 3 | Определение толщины выравнивающих шайб | Плита должна быть горизонтальной с отклонением не более 3 мм/м | Уровень, набор мерных плиток, щуп №1 | |

| 4 | Сверление по разметке отверстий в фундаменте | Плиту снять | Машина сверлильная, сверло ∅13 мм | |

| 5 | Зачистка мест прилегания головок болтов к фундаменту и острых кромок отверстий | Обеспечить плотное прилегание головок болтов к фундаменту под щуп 0,05 мм | Напильник плоский | |

| 6 | Крепление амортизаторов к фундаменту | Щуп 0,50 мм не должен проходить под подошву амортизатора (при незажатых болтах) | Щуп №1, ключ гаечный | |

| 7 | Крепление промежуточной плиты к лапам электродвигателя вентилятора | Щуп 0,05 мм не должен проходить под лапы | Щуп №1, гаечный ключ | |

| II | Погрузка и подвешивание электровентилятора к фундаменту (потолочное положение) | Стропить за плиту и электродвигатель | Тали, технологические рымы, струбцины | |

| III | Определение положения электровентилятора на фундаменте | |||

| 1 | Совмещение отверстий плиты и головок амортизаторов | Электровентилятор ориентировать по амортизаторам, закрепленным на фундаменте | – | |

| IV | Установка выравнивающих шайб | Щуп 0,10 мм не должен проходить на 2/3 окружности шайбы (при незажатых болтах крепления амортизаторов к плите) | Щуп №1 | |

| V | Крепление электровентилятора к амортизаторам | |||

| 1 | Окончательное обжатие болтов крепления плиты к амортизаторам (с установкой перемычек заземления) | Болт должен заворачиваться в амортизатор свободно вначале от руки, а затем ключом | Ключ гаечный, щуп №1 | |

| Щуп 0,05 мм не должен проходить под головку болта | ||||

| VI | Контроль качества монтажа | |||

| 1 | Горизонтальность электровентилятора | Согласно требованиям этапов: I пп. 3, 5, 6, 7; IV; V | ||

| 2 | Узлы крепления | |||

| 3 | Расстояния от электровентилятора до соседнего оборудования и судовых конструкций | Расстояние должно быть не менее 30 мм | Метр стальной | |

Плиту с амортизаторами прижимают струбцинами снизу к фундаменту и ориентируют таким образом, чтобы она была горизонтальной, а при установленном электровентиляторе расстояние m ⩾ 30 мм. В этом положении плита должна прилегать ко всем головкам амортизаторов. При зазоре более 0,50 мм между отдельными амортизаторами и плитой сначала устанавливают набор временных шайб, а затем по замерам с места изготовляют выравнивающие шайбы. Плиту с амортизаторами снимают с фундамента и по разметке сверлят отверстия в фундаменте.

Электровентилятор в сборе с плитой поднимают талями к фундаменту, устанавливают выравнивающие шайбы и крепят окончательно плиту электровентилятора к амортизаторам с установкой перемычек заземления. После монтажа на фланцы патрубков вентилятора устанавливают временные фанерные заглушки, а вентиляционные каналы электродвигателя вентилятора заклеивают пергаментной бумагой.

3-й вид. Монтаж механизмов, имеющих крепление в вертикальной плоскости. Это менее распространенный вид крепления механизмов к судовому фундаменту, опорная поверхность которого расположена вертикально и координируется от диаметральной плоскости судна или от плоскости мидель-шпангоута. Фундаменты можно устанавливать к бортовому набору корпуса, а также на продольных и Конструкция поперечных и продольных переборокпоперечных переборках судна.

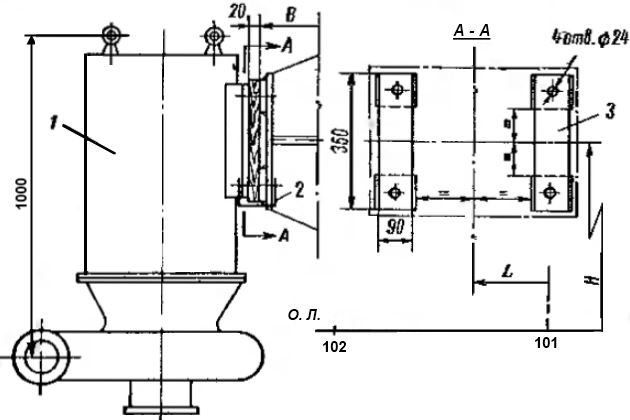

Рассмотрим технологию монтажа пожарного электронасоса (рис. 4), имеющего неподвижное крепление.

1 – насос; 2 – заземление; 3 – прокладка из дерева

Электронасос – вертикальный механизм, который имеет боковое крепление и в сборе поступает на монтаж. Для крепления к фундаменту насос имеет две лапы, приваренные к корпусу электродвигателя. Крепление насоса состоит из двух деревянных прокладок размером 350×90×30 мм и простых фундаментных болтов. Для уменьшения площади пригонки прокладок на фундаменте и лапах имеются опорные планки размером 95×95 мм.

Выполним проверочный расчет величины удельного давления на деревянные прокладки при затяжке фундаментных болтов и проверим надежность крепления электронасоса.

Усилие затяжки фундаментного болта, изготовленного из стали 20 (см. формулу «Монтажные операции, общие для всех вспомогательных механизмов на суднеУсилие затяжки болта»),

где:

- см2 – площадь болта (dнар = 22 мм) по внутреннему диаметру резьбы.

Удельное давление на прокладку от усилия затяжки болта:

где:

Величина удельного давления на каждую прокладку меньше допускаемой величины [q] = 100 кГ/см2.

Пренебрегая инерционными силами при качке судна и консольным расположением нагрузки, будем считать, что в плоскости крепления действует только вес насоса, равный Q = 500 кГ.

Сила трения:

где:

- z – число фундаментных болтов;

- μ – коэффициент трения, равный 0,4 при установке механизма на деревянные прокладки.

Сила трения почти в двадцать раз превышает вес механизма, что обеспечивает надежное крепление насоса при эксплуатации судна.

Монтаж насоса усложняется вертикальным расположением фундамента (табл. 3).

| Таблица 3. Технологический процесс монтажа пожарного электронасоса на прокладках из дерева (рис. 4) | |||||

|---|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент | |

| I | Подготовка монтажных баз | ||||

| 1 | Обработка приварных планок фундамента | Щуп 0,30 мм не должен проходить между линейкой и поверхностью планки | Машина шлифовальная, линейка лекальная, щуп №1 | ||

| 2 | Визуальная проверка наличия осевых рисок на насосе и фундаменте | Вертикальная ось насоса обязательно должна быть вынесена на корпус насоса | – | ||

| 3 | Расконсервация и визуальная проверка опорных поверхностей лап насоса | Поверхности должны быть без забоин и механических повреждений | Ветошь, керосин | ||

| II | Погрузка насоса на фундамент | Стропить за рымы | Кран, стропа, рымы технологические, тали | ||

| III | Определение положения насоса на фундаменте | ||||

| 1 | Подвешивание насоса | Стропить за рымы | Тали | ||

| 2 | Базирование насоса | а) по осевой вертикальной риске насоса и фундамента | Отклонение продольной оси насоса от вертикальной осевой фундамента не более 5 мм | Метр стальной | |

| б) по приварным планкам фундамента | Лапы насоса не должны свисать с планок фундамента более 5 мм | Метр стальной | |||

| в) относительно вертикального положения | Отклонение от вертикальности не более 1 мм на 1 м высоты насоса | Отвес, метр стальной | |||

| IV | Определение окончательной толщины и установка прокладок на место | ||||

| 1 | Получение окончательной толщины прокладок (подрубкой по месту) | Толщина прокладки не менее 25 мм | Топор, рубанок | ||

| 2 | Временная установка прокладок между лапами насоса и фундамента (насос подвешен за рымы) | Щуп 0,50 мм не должен проходить между сопрягаемыми поверхностями лап, прокладки и фундамента (при незажатых болтах) Прокладки не должны свисать с планок фундамента и выступать из-под лап насоса более 10 мм | Щуп №1, метр стальной | ||

| V | Крепление насоса к фундаменту | ||||

| 1 | Разметка по лапам насоса положения отверстий на фундаменте и в прокладках | Положение насоса должно удовлетворять требованиям этапа III, п. 2 | Втулка переходная, керн, ручник | ||

| 2 | Сверление отверстий в фундаменте (при снятом насосе) и в прокладках (в цехе) | Сверлить по разметке | Машина сверлильная, станок сверлильный, сверло ∅24 мм | ||

| 3 | Временное крепление насоса на прокладках | Насос ориентировать по отверстиям фундамента | Ключ гаечный, тали | ||

| 4 | Подрезка отверстий под головки и гайки болтов | Глубина подрезки не более 10 % толщины полки фундамента или лапы насоса; шероховатость подрезаемой поверхности не грубее ∇3 | Приспособление для подрезки, зенковка облицовочная | ||

| 5 | Заземление насоса (лентой из латуни) | Контактные поверхности насоса и фундамента зачистить до металлического блеска и смазать тонким слоем вазелина | Турбинка шлифовальная, бонка, электрод ∅3 мм, ключ гаечный | ||

| 6 | Окончательное крепление насоса к фундаменту | Щуп 0,05 мм не должен проходить под головку и гайку болта при зажатых болтах | Щуп №1, ключ гаечный | ||

| VI | Контроль качества монтажа | ||||

| 1 | Вертикальность насоса | – | |||

| 2 | Толщина прокладок из дерева | Согласно требованиям этапов III п. 2; IV; V пп. 4, 5, 6 | – | ||

| 3 | Узлы крепления и заземление насоса к фундаменту | – | |||

Перед погрузкой насоса, к подволоку корпуса судна приваривают два временных рыма, на которые навешивают тали грузоподъемностью 500 кГ каждая. Насос грузят в машинное отделение и поднимают талями к фундаменту. Базирование насоса производят по торцовым поверхностям приварных планок фундамента. Одновременно должно быть обеспечено вертикальное положение насоса. В этом положении насоса пригоняют по месту деревянные прокладки и через лапы насоса размечают отверстия в прокладках и судовом фундаменте. Насос опускают на талях и в фундаменте сверлят отверстия. При окончательном креплении насоса устанавливают перемычки заземления, а затем консервируют крепеж солидолом.

II группа. Механизмы, имеющие крепление в двух плоскостях

Механизмы, которые имеют большую высоту или длину, могут иметь крепление в нескольких плоскостях. Крепление в двух плоскостях встречается реже, чем крепление в одной плоскости. Второе дополнительное крепление вводится с целью разгрузить основное крепление при действии кратковременных динамических нагрузок. В этом случае усложняется координация опорных поверхностей основного и дополнительного фундаментов, которые должны быть взаимосвязанными. Дополнительное крепление ограничивает перемещения механизма, поэтому базирование при определении положения механизма должно выполняться более тщательно.

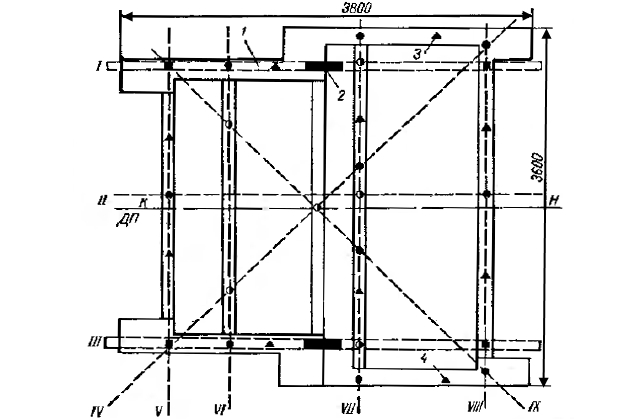

Рассмотрим технологию монтажа механизмов с различными видами крепления и координацией в двух плоскостях. Схемы крепления механизмов приведены на рис. 5.

а – неподвижное; б – амортизированное

1-й вид. Монтаж механизмов, имеющих основное крепление в горизонтальной плоскости и дополнительное крепление в вертикальной плоскости. Этот вид крепления вертикальных механизмов отличается от крепления механизмов в одной плоскости, приведенного на рис. 1 (I вид), наличием крепления в вертикальной плоскости.

Дополнительное требование при монтаже механизмов: необходимо, чтобы вес механизма воспринимался нижним креплением. Поэтому вначале должно быть выполнено основное горизонтальное крепление, а затем – вертикально.

При сборке фундаментов возможны значительные отклонения в положении опорных поверхностей. Ввиду этого фундамент верхнего крепления механизма приваривают временно. После установки механизма на нижнем креплении вертикальный фундамент подрезают по месту и приваривают окончательно.

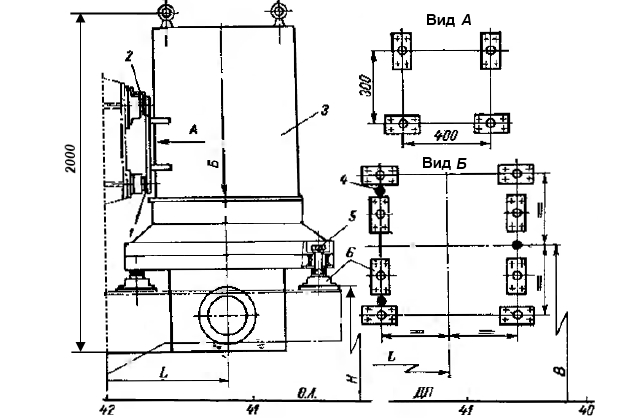

Рассмотрим технологию монтажа конденсатного электронасоса (рис. 6), имеющего упругую связь с фундаментом.

1 – шайба выравнивающая; 2 – заземление; 3 – насос; 4 – домкрат; 5 – болт фундаментный; 6 – амортизатор

Электронасос представляет вертикальный агрегат весом около 2 т, который в сборе поступает на монтаж. Промежуточная центрующая конструкция насоса имеет опорный фланец основного горизонтального крепления насоса к судовому фундаменту. Это крепление состоит из восьми амортизаторов АКСС-250И (рис. 6, вид Б). Сбоку электродвигателя находятся лапы дополнительного крепления насоса к вертикальному фундаменту, которое состоит из четырех амортизаторов (рис. 6, вид А). Для проверки согласованности фундаментов к насосу присоединяют все амортизаторы и по насосу проверяют координацию опорных поверхностей фундамента.

При установке на амортизаторах вначале выполняют основное нижнее крепление насоса. Через двое суток, когда произойдет окончательная деформация амортизаторов от веса механизма, приступают к верхнему креплению насоса. Порядок монтажа насоса следующий.

Насос грузят краном в помещении судна, а затем за рымы поднимают талями над фундаментом. Все амортизаторы временно крепят к насосу. Насос опускают талями на три точки – домкраты вертикального перемещения – до соприкосновения отдельных амортизаторов нижнего крепления с планками горизонтального фундамента. Под остальные амортизаторы подкладывают временные шайбы, чтобы насос опирался на все амортизаторы. Насос ориентируют по торцовым поверхностям планок нижнего фундамента и амортизаторов, которые не должны свисать с планок. Одновременно перемещением отжимными домкратами добиваются вертикального положения насоса. Когда насос будет ориентирован окончательно, определяют положение верхнего фундамента, по амортизаторам размечают отверстия в фундаментах и толщину выравнивающих шайб. Насос поднимают талями и снимают с фундамента.

Читайте также: Монтаж, обкатка и испытания механизмов после ремонта

В нижнем и верхнем фундаментах по разметке сверлят отверстия. При этом отверстия верхнего фундамента смещают вниз на величину ожидаемой усадки с течением времени (~5 % высоты амортизатора) амортизаторов нижнего крепления от веса насоса. Насос опускают талями на фундамент и ориентируют по просверленным отверстиям. Амортизаторы нижнего крепления крепят окончательно к фундаменту и насосу с установкой выравнивающих шайб. Амортизаторы верхнего крепления крепят после окончательной усадки нижних амортизаторов. Качество монтажа предъявляют ОТК.

2-й вид. Монтаж механизмов, имеющих основное горизонтальное крепление к судовому фундаменту и дополнительное полужесткое или упругое крепление к приемному патрубку. Вертикальные механизмы типа главных циркуляционных насосов (ГЦН), которые имеют большие веса и габариты, базируют не только лапами по опорной поверхности горизонтально установленного судового фундамента, но и всасывающим патрубком насоса по приемному патрубку корпуса судна (см. рис. 5, II вид).

Такой вид крепления связан со строгими требованиями при монтаже и эксплуатации ГЦН. Несмотря на жесткую конструкцию насосов, монтаж отличается сложностью. Насос имеет строгую связь с координатами корпуса судна. Окончательное положение ГЦН определяют одновременно с установкой механизмов Главные турбозубчатые агрегаты ГТЗАглавного турбозубчатого агрегата и согласуют с расположением фланцев конденсатора и патрубков судна. Большие диаметры приемного патрубка позволяют принимать его поверхность за дополнительную базовую при определении положения насоса. Для компенсации температурных деформаций соединение насоса с патрубками выполняют упругим или полужестким.

При упругом креплении ГЦН к судовому фундаменту между насосом и патрубком судна устанавливают резино-металлический компенсатор типа РМПК, а при жестком креплении – линзовый компенсатор.

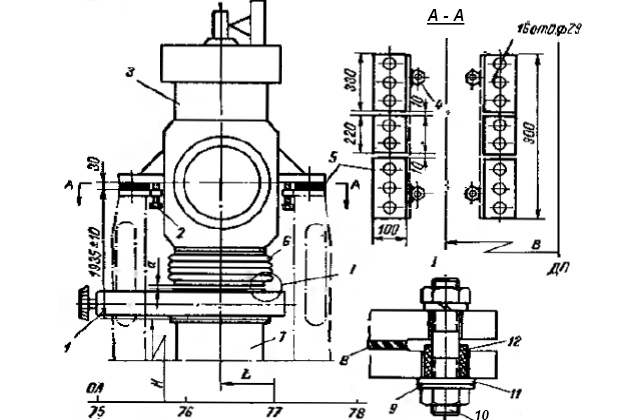

Рассмотрим технологию монтажа главного циркуляционного турбонасоса (рис. 6), имеющего неподвижное крепление к фундаменту.

Турбонасос представляет вертикальный агрегат, состоящий из паровой турбины активного типа, двухступенчатого редуктора и пропеллерного насоса. Корпус насоса – литой бронзовый, имеет в нижней приемной части линзовый компенсатор. На корпусе сверху отлиты две горизонтальные лапы, которыми турбонасос крепится к фундаменту при помощи простых болтов.

Крепление компенсатора к фланцу клинкета выполняется шпильками диаметром 30 мм (рис. 7, узел I).

1 – клинкет; 2 – болт отжимной; 3 – насос; 4 – гайка; 5 – клин пригоняемый; 6 – компенсатор линзовый; 7 – патрубок приемный; 8 – прокладка резиновая; 9 – шайба стальная; 10 – шпилька; 11 – шайба гетинаксовая; 12 – втулка полихлорвиниловая

Для электроизоляции соединений применяют полихлорвиниловые трубки и гетинаксовые шайбы, а между фланцами устанавливают резиновую прокладку, которая одновременно уплотняет фланцевое соединение. Нижний фланец компенсатора перед началом монтажа не имеет отверстий. Разметку отверстий во фланце выполняют по верхнему фланцу клинкета, установленного на приемный патрубок корпуса судна. Этим компенсируют возможные отклонения в положении фундамента и патрубка (разворот в горизонтальной плоскости).

Требования к монтажу ГЦН:

- вес турбонасоса должен восприниматься фундаментом: приемный патрубок не должен быть нагружен;

- фланцы насоса и клинкета должны плотно прилегать один к другому;

- натяг компенсатора при его соединении с клинкетом допускается по вертикали не более 10 мм; поперечные перемещения компенсатора по клинкету разрешают только в пределах зазоров, между отверстиями и шпильками в них.

При определении положения насоса одновременно должны

быть соблюдены следующие условия:

- вертикальное положение насоса;

- расстояние a между фланцами;

- соосность компенсатора и клинкета;

- выдержаны зазоры между насосом и судовыми конструкциями.

Последовательность монтажа турбонасоса приведена в табл. 4.

| Таблица 4. Технологический процесс монтажа главного циркуляционного турбонасоса на пригоняемых клиньях (рис. 7) | |||||

|---|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент | |

| I | Подготовка монтажных баз | ||||

| 1 | Проверка координации фундамента под лапы насоса и приемного патрубка клинкета | Расстояние между опорными поверхностями фундамента и патрубка должно быть 1 935±10 мм; отклонение от горизонтального положения опорной поверхности патрубка не более 5′; смещение в вертикальной плоскости осей фундамента и патрубка не более ±5 мм | Струна, метр, угольник монтажный, приспособление для натяжения струны, квадрант оптический | ||

| 2 | Обработка опорной поверхности фундамента | Неплоскостность каждой полки не более 0,10 мм | Машина пневматическая с шлифовальным кругом, линейка поверочная l = 1 000 мм; щуп №1 | ||

| 3 | Крепление клинкета на приемном патрубке корпуса судна | Обеспечение герметичность фланцевого соединения клинкета с патрубком | Ключ гаечный | ||

| 4 | Приварка четырех гаек М27 к фундаменту | Гайки использовать как деталь отжимных приспособлений | Электрод ∅5 мм | ||

| II | Погрузка насоса в сборе с компенсатором на судовой фундамент | Погрузку выполнить такелажникам | Кран, стропы, рымы технологические, тали | ||

| III | Определение положения насоса на фундаменте | ||||

| 1 | Установка насоса на отжимные болты вертикального перемещения | Обеспечить расстояние между корпусом насоса и другими конструкциями не менее 10 мм | Отжимные болты, метр стальной | ||

| 2 | Базирование насоса | а) по опорной поверхности судового фундамента; | Свисание лап с фундамента не более 5 мм | Болты отжимные, метр стальной, ключ гаечный | |

| б) по верхней поверхности приемного клинкета; | Смещение фланцев компенсатора, насоса и клинкета не более 2,0 мм; непараллельность плоскостей фланцев ⩽1 мм на диаметр фланца | Болты отжимные, метр стальной, ключ гаечный | |||

| в) по расстоянию α между фланцами компенсатора и насоса; | натяг компенсатора не более α = 10 мм | Метр стальной | |||

| г) относительно вертикального положения | Отклонение от вертикальности не более 1 мм на 1 м высоты насоса | Отвес, метр стальной | |||

| IV | Определение толщины и пригонка клиньев между лапами насоса и фундаментом | Толщина клина не менее 10 мм; свисание клина с полки фундамента и лапы насоса с клина не более 5 мм; щуп 0,05 мм не должен проходить между сопрягаемыми поверхностями клина, насоса и фундамента на 2/3 периметра клина; на остальной части периметра зазоры должны быть равномерно разнесены и не должен проходить щуп 0,10 мм (при незажатых болтах) | Набор мерных плиток, щуп, машина шлифовальная | ||

| V | Крепление насоса | ||||

| 1 | Разметка отверстий: | а) на клиньях и фундаменте – через лапы насоса; | |||

| б) на нижнем фланце компрессора – через отверстия клинкета | Положение насоса должно удовлетворять требованиям этапа III | Втулка переходная, карн, ручник | |||

| 2 | Сверление отверстий по разметке: | а) на клиньях – в цехе; | Насос снять с фундамента | Сверлильный станок, сверло ∅29 мм | |

| б) в фундаменте – на судне; | Станок сверлильный с магнитным креплением | ||||

| в) на нижнем фланце компенсатора – в цехе | Компенсатор снять с насоса | Сверлильный станок, сверло ∅32 мм | |||

| 3 | Подрезка мест прилегания гаек и головок болтов с зачисткой острых кромок | Глубина подрезки не более 10 % толщины лапы насоса или полки фундамента; шероховатость подрезанной поверхности не грубее ∇3 | Приспособление для подрезки, зенковка облицовочная | ||

| 4 | Крепление насоса к фундаменту | Гайки болтов после обжатия ключом от руки дополнительно завернуть на угол 30-45°; щуп 0,05 мм не должен проходить под головку и гайку болта | Ключ гаечный, кувалда, щуп №1 | ||

| 5 | Сборка компенсатора с насосом и клинкетом | Обеспечить герметичность и электроизоляцию фланцевого соединения | Ключ гаечный | ||

| 6 | Заземление насоса перемычками из латунной ленты | Контактные поверхности зачистить до металлического блеска и смазать тонким слоем вазелина | Турбинка шлифовальная, две бонки, электрод ∅3 мм, ключ гаечный | ||

| VI | Контроль качества монтажа | Согласно требованиям III; IV; V | |||

ГЦН поступает на монтаж в сборе с установленным линзовым компенсатором. Опорные лапы насоса не имеют отверстий для отжимных болтов, а поверхность фундамента занята клиньями. Для установки отжимных болтов необходимо приварить к фундаменту четыре гайки М27.

При окончательном положении насоса размечают через отверстия верхнего фланца клинкета положения отверстий в нижнем фланце компенсатора насоса. Компенсатор снимают с насоса и в цехе по разметке сверлят отверстия во фланце. После сверления компенсатор окончательно крепят к насосу. Наиболее трудоемкой операцией при монтаже является пригонка клиньев, которые имеют большую длину и толщину до 30 мм. Каждый из клиньев рассчитан на крепление двумя-тремя болтами. Пригонка клиньев составляет около 70 % трудоемкости монтажа насоса и может длиться до 10 рабочих дней и более. Расчеты показывают, что при монтаже насоса возникают большие удельные давления на клинья. Удельное давление от веса насоса, равного Q = 7 т, составляет q1 = 5,5 кГ/см2, а давление от усилия затяжки фундаментных болтов из стали 40Х (σт = 8 500 кГ/см2) q2 = 470 кГ/см2.

Для возможности применения более технологичной конструкции компенсирующих звеньев, например сферических прокладок, следует значительно увеличить опорные поверхности лап насоса и судового фундамента.

3-й вид. Монтаж механизмов, имеющих основное крепление в вертикальной плоскости и дополнительное верхнее крепление в горизонтальной плоскости. Крепление механизмов только в вертикальной плоскости (см. рис. 1, III вид) может вызывать значительные срезывающие усилия на амортизаторы. Чтобы разгрузить амортизаторы, устанавливают дополнительное горизонтальное крепление механизма. Рассмотрим технологию Монтаж судовых воздушных компрессоровмонтажа дизель-компрессора на амортизаторах АКСС-120М.

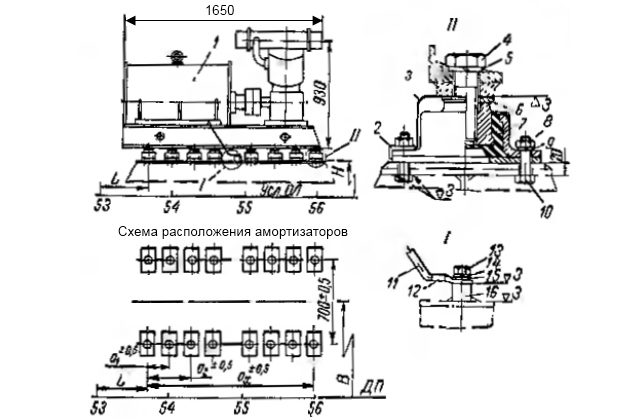

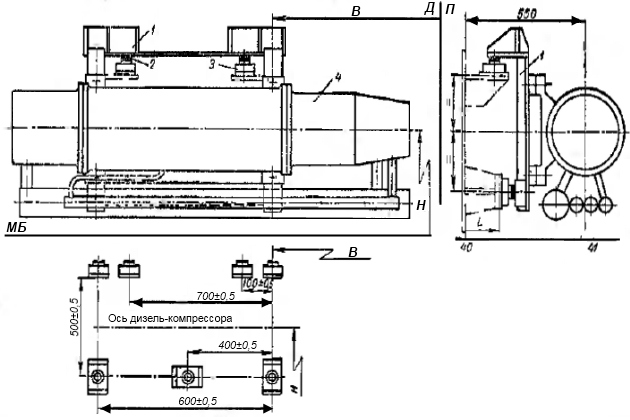

Дизель-компрессор (рис. 8) представляет горизонтальный агрегат, который в сборе поступает на монтаж.

1 – рама фундаментная; 2 – шайба выравнивающая; 3 – амортизатор; 4 – дизель-компрессор

Дизель-компрессор жестко крепится к фундаментной раме, имеющей амортизированное крепление к судовому фундаменту.

Технология монтажа дизель-компрессора незначительно отличается от монтажа электровентилятора (см. табл. 12). Перед началом монтажа необходимо приварить к подволоку два рыма грузоподъемностью 1 300 кГ каждый, а к переборке кронштейны и сделать настил из досок. Проверку согласованности фундаментов и разметку отверстий удобно производить по фундаментной раме, с которой снят дизель-компрессор. Раму грузят на судно и устанавливают на временный настил. Раму с прикрепленными амортизаторами ориентируют на судовом фундаменте таким образом, чтобы она была горизонтальной, а амортизаторы не свисали с приварных планок фундамента.

После разметки отверстий раму снимают и в фундаменте сверлят отверстия для крепления амортизаторов. Раму крепят временно к амортизаторам, прикрепленным к судовому фундаменту, и при ее горизонтальном положении определяют толщину выравнивающих шайб. Шайбы после изготовления устанавливают на свои места. При свободном положении рамы на амортизаторах проверяют плотность прилегания каждой шайбы к раме и амортизатору. Раму крепят к амортизаторам окончательно. Дизель-компрессор грузят на судно и жестко крепят к раме. После контроля ОТК дизель-компрессор закрывают защитным кожухом.

Монтаж механизмов, агрегатированных на общей фундаментной раме

Крупные вспомогательные механизмы поступают на монтаж в виде агрегатов, собранных на фундаментной раме. В процессе транспортно-погрузочных и монтажных операций, а также от действия остаточных сварочных напряжений рама деформируется, что нарушает соосность валов, уменьшает контакт зубчатых зацеплений и ухудшает прилегание шеек валов к подшипникам механизмов, закрепленных на раме. Для всех таких агрегатов характерно наличие трудоемкой операции по восстановлению соосности валов (перецентровка) на судне. Для снижения трудоемкости установку агрегатов стремятся выполнять на пластмассовых прокладках и принимают специальные меры для сохранения точности стендовой сборки после монтажа агрегатов на судне. Ниже рассматривается технология монтажа характерных механизмов.

Монтаж якорно-швартовного шпиля на герметизирующей пластмассе

Шпиль (рис. 9) на судне должен находиться строго в диаметральной плоскости, а пластмассовая прокладка должна обеспечивать непроницаемость соединений.

1 – прокладка из герметизирующей пластмассы; 2 – шпиль; 3 – плита; 4 – клин стальной; 5 – электродвигатель

Шпиль поступает на монтаж в сборе на плите, которая не имеет достаточной жесткости. Перецентровка шпиля на судне при потолочном положении электродвигателя – крайне неудобная и трудоемкая операция. В цехе на специальном стенде шпиль устанавливают в перевернутом положении швартовным барабаном вниз. Восстановление соосности валов на стенде производят в строгих допусках (δи = 0,10 мм; φи = 0,15 мм/м) за счет пригонки клиньев между лапами электродвигателя и рамой. Деформации плиты в процессе монтажа вызывают нарушение соосности валов, величина которого не превосходит компенсирующую способность упругой муфты между электродвигателем и редуктором шпиля.

Сверление отверстий в фундаменте выполняют по шаблону, согласованному с опорной поверхностью шпиля. Применение пластмассы особенно эффективно в данном примере. Обработка в одну горизонтальную плоскость большой поверхности фундамента, изготовленного из трудно обрабатываемого сплава, – чрезвычайно трудоемкая операция. До внедрения пластмассы шпиль устанавливали на парусиновой прокладке, пропитанной водонепроницаемым грунтом. Применение пластмассы позволило исключить обработку фундамента. В результате трудоемкость монтажа уменьшилась в 2,5 раза. Крепление фундаментных болтов, изготовленных из нержавеющей стали марки 1Х18Н10Т, выполняют ключами с максимальным моментом затяжки Мзат = 29 кГм.

Монтаж брашпиля на пластмассе БКД

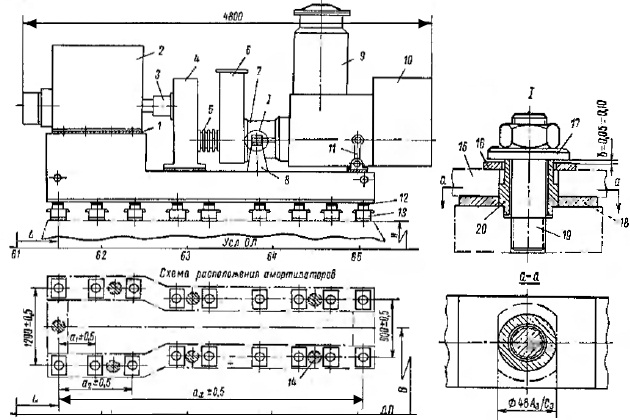

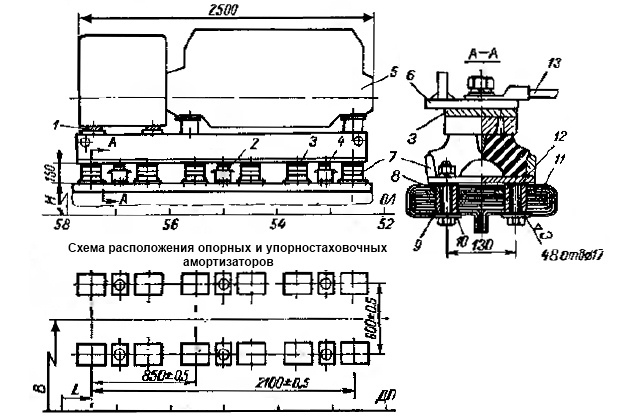

Брашпили крупнотоннажных судов (рис. 10) имеют вес до 16,5 т, а габаритные размеры опорной поверхности фундамента составляют 3,6×3,8 м.

1 – электродвигатель; 2 – тормоз колодочный; 3 – редуктор цилиндрический; 4 – муфта упругая; 5 – привод переключения кулачковых муфт; 6 – тормоз ленточный; 7 – передача грузовая; 8 – передача промежуточная; 9 – рама фундаментная; 10 – болт отжимный; 11 – клин; 12 – упор; 13 – болт фундаментный; 14 – фундамент судовой; 15 – пластмасса БКД

Все узлы брашпиля устанавливают на недостаточно жесткой раме, которая крепится простыми болтами к судовому фундаменту. Для удержания брашпиля от сдвига дополнительно предусмотрены поперечные упоры, установленные с носа и кормы фундамента.

Ранее монтаж брашпилей выполняли на сплошных деревянных подушках больших размеров, пригонка которых в одну горизонтальную плоскость занимала 10-15 рабочих дней и более. Несмотря на это повторяемость стендовой сборки брашпиля на судне не обеспечивалась и при монтаже выполнялся большой объем Технологические процессы разборки и сборки механизмов суднаслесарно-пригоночных операций.

При внедрении пластмассы БКД был разработан метод монтажа с контролем плоскостности нижней опорной поверхности рамы брашпиля по специальным реперам, выставленным в одну горизонтальную плоскость на судовом фундаменте.

На заводе-изготовителе опорные планки и специальные технологические площадки фундаментной рамы обрабатывают в одну плоскость. Сборку и центровку узлов брашпиля выполняют на стенде жесткой конструкции, непрямолинейность опорной поверхности которого не превышает 0,10 мм на 1 пог. м и не более 0,25 мм на длине стенда.

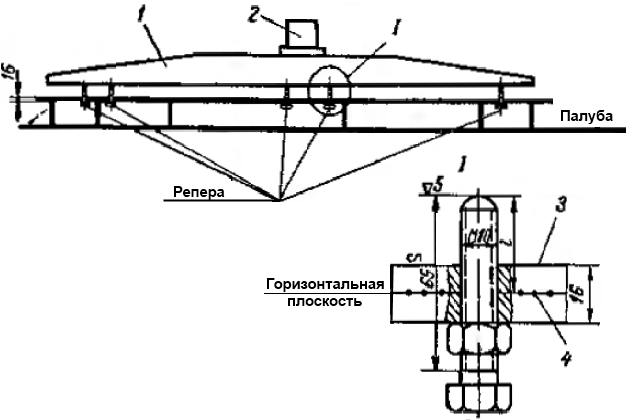

Для контроля плоскостности рамы на судовом фундаменте предусмотрено 30 реперов, которые представляют собой болты размером М10×65 с закругленным концом (рис. 11).

1 – линейка поверочная; 2 – квадрант оптический; 3 – полка фундамента; 4 – керн

Основные 12 реперов служат для выверки рамы брашпиля в одну плоскость; 8 реперов – вспомогательные при определении положения основных реперов в одной горизонтальной плоскости и, наконец, 10 реперов контрольные, от которых измеряют расстояния до технологических площадок рамы после ее установки на пластмассе БКД.

При монтаже за плоскость сравнения принята горизонтальная плоскость, которую определяют при помощи Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехахшлангового уровня и наносят на торцах опорных полок фундамента. Плоскость фиксируют тремя кернами в районе расположения реперов. Для установки реперов на фундаменте сверлят 30 отверстий и нарезают в них резьбу.

Установку реперов в одну плоскость выполняют следующим образом (рис. 12).

I-IX – положение поверочной линейки.

■ – четыре репера базовых; ● – реперы основные; ◗ – реперы вспомогательные; ▲ – реперы контрольные

Четыре базовых репера, расположенных по углам фундамента, при помощи штангенрейсмуса выставляют в одинаковый размер l = 18 мм (рис. 11, узел 1) от горизонтальной плоскости. Используя эти базовые реперы, при помощи поверочной линейки 1 и квадранта 2 выставляют в одну горизонтальную плоскость реперы: все вспомогательные, основные и часть контрольных. При этом пластинка щупа толщиной 0,10 мм не должна проходить между головками реперов и линейкой, а отклонения показаний квадранта не должны превышать одной минуты при продольном, поперечном и диагональных положениях линейки (положение I-IX). При удовлетворительных результатах вспомогательные реперы убирают, а положение остальных реперов надежно фиксируют снизу контргайкой.

Брашпиль грузят на судовой фундамент и устанавливают на отжимные болты. Положение брашпиля определяют относительно рисок ДП фундамента и по высоте с обеспечением плоскостности опорной поверхности рамы путем установления одинаковых зазоров между рамой и реперами. Величины зазоров должны быть не менее 5 мм с допускаемым отклонением не более 0,10 мм. При регулировке положения нижней опорной поверхности рамы в одну плоскость допускается производить притягивание рамы струбцинами к судовому фундаменту.

После достижения плоскостности рамы по основным реперам дополнительно устанавливают два контрольных репера 3, 4 с сохранением зазоров 5±0,05 мм между этими реперами и рамой. Величины зазоров между рамой брашпиля и контрольными реперами заносят в таблицу.

По разметке при снятом брашпиле в фундаменте сверлят отверстия для крепежных болтов и обрабатывают пять упоров размером 300×100 мм. На фундамент наносят слой пластмассы БКД. Брашпиль повторно грузят на фундамент и устанавливают на отжимные болты.

Фундаментные болты обжимают предварительно до получения чертежной толщины прокладки h = 8 ÷ 10 мм, проверяя положение опорной поверхности рамы относительно контрольных реперов. Отклонения в величине зазоров по сравнению с данными, записанными ранее в таблице, не должны превышать 0,10 мм.

После отверждения пластмассы отдают отжимные болты, равномерно обжимают фундаментные болты и окончательно проверяют положение брашпиля по реперам.

Монтаж брашпиля с контролем плоскостности рамы по реперам обеспечивает сохранение точности стендовой сборки на судне.

Монтаж генераторов электрического тока с турбинным или дизельным приводом

Монтаж вспомогательных генераторов электрического тока, которые по весам, габаритам и мощности приближаются к главным двигателям средних типов судов, характеризуется большой трудоемкостью. Увеличение мощности и степени агрегатирования генераторов приводит к повышению их весом до 20-30 т и длины рамы более 5 м. На агрегат, обычно состоящий из двух-трех механизмов, дополнительно навешивают крупные насосы, компрессоры, обслуживающие трубопроводы со своим оборудованием, приборы регулирования и управления.

При строгих ограничениях весов на долю общей фундаментной рамы остается небольшой вес, что не всегда позволяет изготовить фундаментную раму достаточной жесткости. Поэтому крупногабаритные генераторы транспортируют на завод-строитель судна отдельными узлами, трудоемкую центровку которых выполняют на судне. Вспомогательные генераторы обычно не имеют строгой связи с координатами Технологичность конструкций корпуса судна

корпуса судна, но после введения автономного конденсатора положение турбогенератора необходимо согласовать с приемным патрубком вспомогательного конденсатора.

Турбогенераторы, которые работают на паре или газе высоких параметров, чрезвычайно напряжены в эксплуатации. Достаточно отметить, что турбина развивает более 10 000 об/мин, которые через редуктор снижают до 1 500 об/мин рабочих для генератора. Для компактности и снижения веса заводы электропромышленности изготовляют генераторы, ротор которых имеет только один опорный подшипник.

Центровка генератора такой конструкции и привода – сложная операция, трудность которой связана с отсутствием места для установки монтажного подшипника на раме. При дизельном приводе контроль сборки ведут по Подготовка дизелей к ремонтураскепам коленчатого вала в кривошипе, ближнем к соединительной муфте. При турбинном приводе монтаж ведут, применяя специальные метод контроля отсутствия деформаций фундаментной рамы без разборки агрегата.

Усложнение методов контроля приводят к значительному повышению трудоемкости монтажа.

При монтаже вспомогательных генераторов контролируют следующие параметры:

- соосность валов механизмов;

- раскеп коленчатого вала (только для дизель-генераторов);

- легкость вращения контрольных шайб;

- нагрузки на опорную поверхность фундамента от веса агрегата.

Вспомогательным генераторам электрического тока в наибольшей степени присущи конструктивно-технологические недостатки, общие для всех механизмов, агрегатированных на горизонтальной фундаментной раме. Длительность перецентровки крупных агрегатов после монтажа на судне составляет более 10-15 дней. Ручная пригонка прокладок, рассчитанных на крепление генератора к раме несколькими болтами, при строгих требованиях к соосности валов, соединенных зубчатыми и полужесткими муфтами, – трудоемкая операция.

Технологичность монтажа можно значительно повысить заменой пригоняемых прокладок на регулируемые или новые прокладки и введением упругих муфт для соединения механизмов. Компенсирующая способность упругих муфт вполне достаточна для надежной эксплуатации агрегатов с несоосностью валов, наблюдаемой после монтажа генераторов на судне. Расстояние от рамы до оси механизмов достаточно для установки упругих муфт.

Агрегаты, за редким исключением, не имеют на раме осевых рисок, площадок для контроля горизонтальности рамы и других ориентирующих элементов.

Стремление сохранить качество стендовой сборки при установке агрегата на судне привело к разработке специальных методов монтажа.

Наиболее эффективным оказался метод монтажа с контролем фактических нагрузок на фундамент от веса агрегата. Этот метод исключает контрольные операции, связанные с разборкой агрегата и внедрен при монтаже паротурбогенераторов.

Монтаж газотурбогенератора на амортизаторах АКСС-400И. Вспомогательный газотурбогенератор (ГТГ) служит примером механизма, который имеет высокую степень агрегатирования. На агрегат навешены обслуживающие трубопроводы с насосами, маслоохладителями, фильтрами, приборами регулирования и управления. Вне агрегата на судне установлены только пульт дистанционного управления, щит приборов и шкаф автоматики.

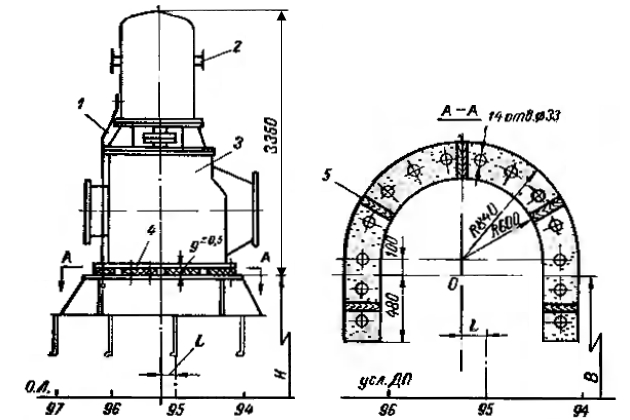

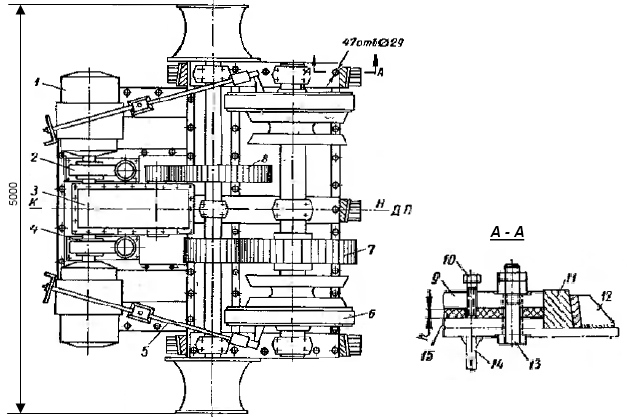

Газотурбогенератор (рис. 13) весом около 10 т состоит из газотурбинного двигателя (газовая турбина, камера сгорания и компрессор), одноступенчатого редуктора и генератора электрического тока, собранных на горизонтальной фундаментной раме.

1, 18 – прокладки пригоночные; 2 – генератор; 3, 5 – зубчатые муфты; 4 – редуктор; 6 – патрубок компрессора всасывающий; 7 – компрессор; 8 – опора неподвижная; 9 – камера сгорания; 10 – турбина газовая; 11 – опора качающаяся; 12 – шайба выравнивающая; 13 – амортизатор; 14 – приспособление отжимное; 15 – лапа компрессора; 16 – шайба «плавающая»; 17 – шайба неподвижная; 19 – шпилька; 20 – втулка

Редуктор соединяется с ротором двигателя и генератором зубчатыми муфтами. Двигатель отличается конструкцией крепления на раме, которая выполнена с учетом температурных деформаций корпуса. Двигатель имеет на раме четыре опоры, две из которых неподвижные в осевом направлении и две – подвижные. Неподвижные опоры, являясь местом крепления лап компрессора к стойкам рамы, обеспечивают неподвижность двигателя в этом фикспункте только вдоль продольной оси ГТГ и одновременно позволяют лапам компрессора свободно расширяться в направлении, перпендикулярном к оси двигателя. Для этого в овальные отверстия лапы компрессора плотно вставлена втулка (рис. 13, узел I), которая шпилькой жестко крепится к раме. Между шайбой, прижатой гайкой к втулке, и лапой компрессора устанавливают контрольную так называемую «плавающую» шайбу.

При сборке двигателя на раме между неподвижной и контрольной шайбами устанавливают зазор в за счет пригонки втулки по высоте. Наличие этого зазора позволяет вращать контрольную шайбу, что свидетельствует об отсутствии деформации рамы при правильном креплении, ГТГ к судовому фундаменту, и наоборот, зажатие контрольных шайб указывает на наличие деформаций рамы.

Подвижные опоры, расположенные на корпусе хвостовой части турбины, представляет собой две качающиеся вдоль оси двигателя стойки, которые имеют подвижное крепление к раме и корпусу турбины.

Неизменность положения продольной оси двигателя при его температурных деформациях обеспечивается двумя продольными шпонками, закрепленными на раме.

Газотурбогенератор относится к числу механизмов, которые, чрезвычайно напряжены при эксплуатации, и поэтому после монтажа необходимо тщательно контролировать отсутствие деформаций фундаментной рамы.

Будет интересно: Требования к монтажу вспомогательного оборудования и механизмов устройств судна

В то же время ГТГ имеет недостаточно жесткую фундаментную раму, которая испытывает значительные местные деформации даже от усилий отжимных приспособлений при перемещении ГТГ на судовом фундаменте. Мало внимания уделяется форме опорной поверхности рамы, которая после изготовления не плоская и местами имеет погнутость; в фундаментной раме нет отверстий с резьбой для отжимных болтов.

Особыми требованиями для монтажа ГТГ является одновременный контроль отсутствия деформаций рамы по нескольким параметрам:

- соосности валов газотурбинного двигателя и редуктора, а также редуктора и генератора электрического тока;

- зазору в между контрольной и неподвижной шайбами;

- легкости вращения контрольных шайб от руки.

На завод-строитель судна ГТГ поступает со снятым генератором и отдельной камерой сгорания. После погрузки ГТГ на фундамент на раму устанавливают генератор электрического тока и собирают камеру сгорания с напорным патрубком компрессора.

Таким образом, принцип агрегатирования, заложенный в конструкции, не используется полностью. Трудоемкую центровку генератора, редуктора и двигателя выполняют на судне после крепления рамы ГТГ к фундаменту и установки газовыхлопного трубопровода на выхлопной патрубок газовой турбины.

Положение агрегата на судне определяют по планкам фундамента и относительно горизонтальной плоскости (табл. 5).

| Таблица 5. Технологический процесс монтажа газотурбогенератора на амортизаторах АКСС-400И (рис. 13) | |||||

|---|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент | |

| I | Подготовка монтажных баз | ||||

| 1 | Обработка приварных планок фундамента | Неплоскостность каждой планки не более 0,20 мм; толщина планки не менее 4 мм | Станок фрезерный ГФ-30; машина шлифовальная; линейка лекальная, щуп №1 | ||

| 2 | Визуальная проверка наличия осевых рисок на фундаменте и ГТГ | Риски должны быть на фундаменте и раме ГТГ | |||

| 3 | Расконсервация и визуальная проверка опорной поверхности рамы ГТГ | Поверхность рамы не должна иметь забоин и механических повреждений | Ветошь, керосин | ||

| II | Погрузка ГТГ на судно | Такелажникам стропить агрегат за отверстия в раме | Кран, тали, стропы, рымы | ||

| III | Определение положения ГТГ на фундаменте | ||||

| 1 | Установка ГТГ на отжимные приспособления вертикального и горизонтального перемещения | Согласно схеме, приведенной в формуляре | Домкраты, скобы | ||

| 2 | Временное крепление амортизаторов к раме ГТГ | Согласно схеме раскладки амортизаторов | Ключ гаечный | ||

| 3 | Базирование ГТГ: | а) по приварным планкам фундамента (при отсутствии осевых рисок на раме ГТГ) | Свисание амортизаторов с планок не более 5 мм | Метр стальной, домкраты, скобы | |

| б) относительно горизонтальной плоскости | Отклонение от горизонтальности не более 6 мм на длину рамы ГТГ | Уровень микрометрический | |||

| IV | Определение толщины и установка выравнивающих шайб между рамой ГТГ и амортизаторами | ||||

| 1 | Подготовка отверстий на фундаменте | а) разметка по амортизаторам, прикрепленным к раме, отверстий на фундаменте | Положение ГТГ должно удовлетворять требованиям этапа III, п. 3 | Чертилка из проволоки | |

| б) сверление отверстий в полках фундамента | ГТГ поднять над фундаментом и установить на брусья деревянные | Тали, станок сверлильный с магнитным креплением, сверло ∅17 мм | |||

| в) зачистка мест прилегания головок болтов к фундаменту и острых кромок отверстий | Щуп 0,05 мм не должен проходить под головку болта | Напильник плоский | |||

| 2 | Крепление амортизаторов к фундаменту (с установкой перемычек заземления) | Щуп 0,50 мм не должен проходить под подошву амортизатора (при незажатых болтах) | Щуп №1, ключ гаечный | ||

| 3 | Измерение толщины выравнивающих шайб между рамой и головками амортизаторов | ГТГ погрузить на фундамент и ориентировать по амортизаторам, прикрепленным к фундаменту | Тали, домкраты, скобы, набор плиток, щуп №1 | ||

| 4 | Установка выравнивающих шайб (после изготовления) на свои места | Щуп 0,10 мм не должен проходить на 2/3 окружности шайбы (при незажатом болте крепления амортизатора к раме) | Щуп №1 | ||

| V | Крепление ГТГ к амортизаторам | ||||

| 1 | Окончательное обжатие болтов крепления рамы ГТГ к амортизаторам (с креплением перемычек заземления рамы) | Щуп 0,05 мм не должен проходить под головку болта | Ключ гаечный, щуп №1 | ||

| VI | Контроль качества монтажа | ||||

| 1 | Центровка редуктора к газотурбинному двигателю и генератора к редуктору ГТГ | Допускается: δм < 0,03 мм; φм ⩽ 0,30 мм/м | Стрелы, щуп №1, приспособления отжимные | ||

| 2 | Легкость вращения контрольных шайб | Обеспечить зазор b = 0,05 ÷ 0,10 мм между неподвижной и контрольной шайбами | Щуп №1 | ||

| 3 | Проверка расстояния от ГТГ до соседнего оборудования и судовых конструкций | Расстояние должно быть не менее 30 мм | Метр стальной | ||

| 4 | Правильность положения и узлы крепления ГТГ | Согласно требованиям этапов III п. 3; IV пп. 2, 4; V | – | ||

Дополнительными указаниями при монтаже служит необходимость расположения ГТГ генератором в нос судна; при установке на судне двух агрегатов трубы охлаждения каждого ГТГ должны быть расположены друг к другу. Перемещение агрегата в вертикальной плоскости выполняют домкратами, схема расположения которых приведена на рис. 13. Количество опор зависит от жесткости агрегата. В горизонтальной плоскости ГТГ перемещают скобами, талями или также домкратами.

Агрегат домкратами поднимают на 5-10 мм выше высоты амортизаторов и амортизаторы временно крепят к раме. ГТГ ориентируют таким образом, чтобы амортизаторы не свисали с приварных планок фундамента, а рама была горизонтальной. Точное измерение горизонтальности шланговым уровнем затруднительно, так как рама имеет значительные местные неровности и трудно выбрать точки измерений.

Газотурбогенератор осторожно опускают на домкратах, пока некоторые амортизаторы не коснутся фундамента (щуп 0,10 мм проходит между подошвой амортизатора и планкой фундамента). При положении агрегата на домкратах размечают через амортизаторы отверстия на фундаменте, одновременно измеряя высоту выравнивающих шайб. Агрегат поднимают талями и по разметке сверлят в фундаменте отверстия. ГТГ опускают на домкраты и определяют положение каждого амортизатора по отверстиям фундамента и рамы. При правильном положении болт крепления рамы к амортизатору легко от руки вворачивается в амортизатор, закрепленный к фундаменту. Амортизаторы крепят окончательно после установки выравнивающих шайб.

На газовыхлопной патрубок турбины устанавливают сильфонный компенсатор, предварительно уплотнив фланцы асбестовой тканью, покрытой серебристым графитом, разведенным на глицерине. После изготовления и сборки газовыхлопного трубопровода на раме центруют механизмы ГТГ. Базовым механизмом служит двигатель, к которому последовательно центруют редуктор и генератор с пригонкой прокладок. Одновременно должны быть сохранены легкость вращения контрольных шайб от руки и зазор в между контрольной и неподвижной шайбами.

Газотурбогенератор относится к числу механизмов, которые требуют тщательного наблюдения после монтажа на судне. Срок консервации агрегата на заводе-изготовителе оставляет 6 месяцев. По истечении этого времени ГТГ необходимо периодически прокачивать трансформаторным маслом с взятием контрольного анализа масла через 2 месяца. Прокачку производят штатным электронасосом по Общие сведения о судовых системах, эксплуатация трубопроводоввременному трубопроводу от масляной цистерны. Одновременно с прокачкой ГТГ проворачивают вручную.

Монтаж паротурбогенератора с автономным конденсатором на сферических прокладках. Вспомогательный паротурбогенератор (ПТГ), как и газотурбогенератор, имеет высокую степень агрегатирования. ПТГ состоит из паровой турбины, одноступенчатого редуктора и генератора электрического тока, собранных на фундаментной раме, на которой навешены обслуживающие трубопроводы, механизмы и приборы. Температурные деформации корпуса турбины обеспечиваются в радиальном направлении шпонками крепления турбины к раме, а в осевом направлении – при помощи гибкой опоры. Редуктор соединяется с турбиной зубчатой муфтой, а с генератором – полужесткой пластинчатой муфтой.

Такая компоновка механизмов на раме чрезвычайно неудобна. Для возможности перецентровки механизмов необходима частичная разборка редуктора со снятием крышки и подъемом колеса с валом, что связано с большой трудоемкостью и не желательно в судовых условиях. Восстановление соосности валов на судне производят со строгими допусками за счет перемещения на раме турбины и генератора относительно неподвижного редуктора. Длительность перецентровки достигает 10-15 дней, тогда как основные операции монтажа ПТГ не превышают 7-10 дней.

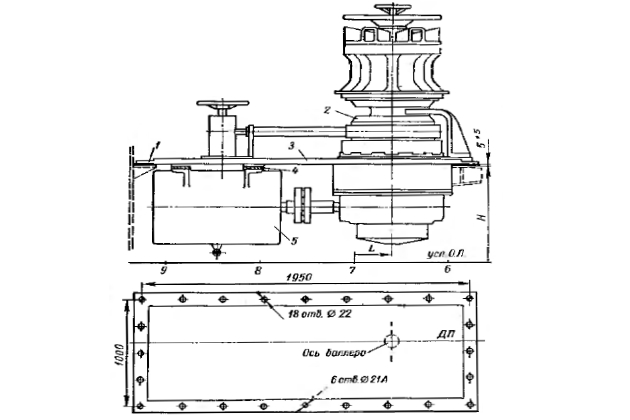

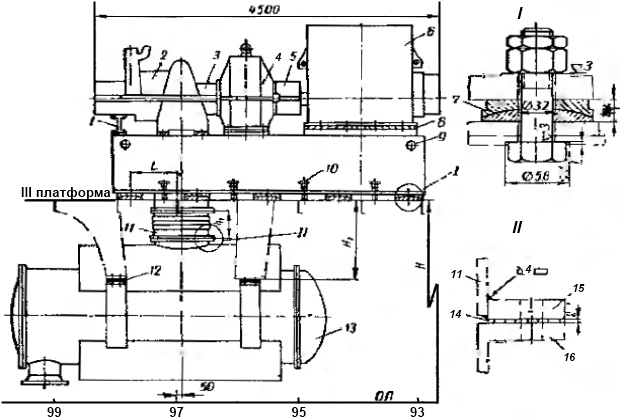

Вспомогательный турбогенератор (рис. 14) весом 11,7 т отличается строгой связью с корпусными конструкциями.

1 – опора гибкая; 2 – турбина; 3 – муфта пластинчатая полужесткая; 4 – редуктор; 5 – муфта зубчатая; 6 – генератор; 7 – прокладка сферическая; 8, 12 – прокладки пригоняемые; 9 – отверстия для погрузки; 10 – болт отжимной; 11 – патрубок переходной с линзовым компенсатором; 13 – конденсатор; 14 – прокладка паронитовая; 15 – фланец патрубка; 16 – фланец конденсатора

Базирование ПТГ производят по двум поверхностям: опорной поверхности приварных планок на III платформе судна и по фланцу вспомогательного конденсатора. Несмотря на строгие требования к координации базовых поверхностей, расстояние между ними может измениться на значительную величину. Для компенсации этих отклонений длину h1 переходного патрубка с линзовым компенсатором определяют по месту после окончательного крепления вспомогательного конденсатора к фундаменту (потолочное положение).

ПТГ поступает на монтаж в виде агрегата в собранном состоянии. После монтажа необходимо обеспечить строгую соосность валов механизмов, соединенных пластинчатой и зубчатой муфтами.

Определение положения ПТГ производят одновременно по планкам, приваренным к платформе, и по фланцу конденсатора путем перемещения ПТГ отжимными болтами (табл. 6).

| Таблица 6. Технологический процесс монтажа паротурбогенератора с автономным конденсатором (рис. 14) на стальных сферических прокладках | |||||

|---|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент | |

| I | Подготовка монтажных баз | ||||

| 1 | Проверка координации фундамента под ПТГ и лапы конденсатора | Обеспечить расстояние H1 = 1 000±10 мм между опорными поверхностями | Струна, метр, приспособление для натяжения струны | ||

| 2 | Проверка качества обработки фундаментов | Неплоскостность каждой планки под раму ПТГ не более 0,10 мм и под конденсатор 0,30 мм | Линейка поверочная, щуп №1 | ||

| II | Погрузка ПТГ и конденсатора на судно | Погрузку выполнять такелажникам, ПТГ стропить за раму | Кран, стропы, рымы, тали | ||

| III | Определение положения ПТГ и конденсатора на фундаментах и между собой | ||||

| 1 | Установка ПТГ на отжимные болты вертикального перемещения | Обеспечить расстояние между ПТГ и другими конструкциями не менее 10 мм | Болты отжимные, метр стальной | ||

| 2 | Временное крепление конденсатора к фундаменту (потолочное положение) | – | Струбцины | ||

| 3 | Базирование ПТГ и конденсатора: | а) по опорной поверхности фундаментов; | Свисание лап с фундамента не более 5 мм | Болты отжимные, метр стальной, ключ гаечный | |

| б) по расположению выхлопного патрубка ПТГ; | Смещение фланцев не более 2 мм; непараллельность до 1 мм на диаметр фланца | Метр стальной | |||

| в) проверка положения относительно горизонтальной плоскости | Отклонение от горизонтальности не более 6 мм на длину рамы ПТГ | Уровень микрометрический | |||

| IV | Установка компенсирующих звеньев | ||||

| 1 | Определение толщины и установка (после подрезки) сферических прокладок между рамой ПТГ и фундаментом | Щуп 0,05 мм не должен проходить между сопрягаемыми поверхностями | Набор мерных плиток, щуп №1, станок токарный, приспособление для подрезки прокладок | ||

| 2 | Определение толщины и пригонка клиньев между лапами конденсатора и фундаментом | Щуп 0,50 мм не должен проходить между сопрягаемыми поверхностями | Набор мерных плиток, щуп №1, машина шлифовальная | ||

| 3 | Определение длины h1 переходного патрубка и установка патрубка после сварки между фланцами ПТГ и конденсатора | – | Метр стальной | ||

| V | Крепление ПТГ и конденсатора к фундаментам | ||||

| 1 | Сверление отверстий: | а) на клиньях – в цехе; | Сверлить по разметке, выполненной через лапы конденсатора | Станок сверлильный, сверло ∅22 мм | |

| б) на судовом фундаменте – через отверстия рамы ПТГ; | Отверстия в прокладках сферических должны быть просверлены заранее по чертежу | Машина сверлильная, сверло ∅32 мм | |||

| в) на фундаменте – через отверстия в лапах конденсатора | Сверло ∅22 мм | ||||

| 2 | Подрезка мест прилегания гаек и головок болтов с зачисткой острых кромок | Глубина подрезки не более 1 мм; шероховатость ∇3 | Приспособление для подрезки, зенковка облицовочная | ||

| 3 | Крепление ПТГ к фундаменту | Щуп 0,05 мм не должен проходить под головку и гайку болта | Ключ гаечный, щуп №1 | ||

| 4 | Крепление конденсатора к фундаменту | – | Ключ гаечный | ||

| 5 | Сборка переходного патрубка с ПТГ и конденсатором | Обеспечить герметичность фланцевых соединений | Ключ гаечный | ||

| VI | Контроль качества монтажа | ||||

| 1 | Проверка центровки и восстановление соосности валов турбины, редуктора и генератора | Допускается: δм < 0,05 мм; φм < 0,05 мм/м | Стрелы, щуп №1, машина шлифовальная | ||

| 2 | Правильность положения и узлы крепления ПТГ и конденсатора | Согласно требованиям этапов III п. 3; IV; V | – | ||

Конденсатор подвешивают к подволоку талями и временно крепят струбцинами. Базирование ПТГ заканчивают проверкой горизонтальности рамы агрегата и соосности выходного патрубка турбины и приемного патрубка конденсатора.

Конденсатор крепят окончательно с пригонкой прокладок между лапами и фундаментом. После этого определяют по месту длину переходного патрубка, подрезают патрубок и приваривают фланец. До окончательной приварки положение отверстий фланцев патрубка должно быть согласовано с отверстиями в патрубках турбины и конденсатора.

При положении ПТГ на отжимных болтах проверяют соосность валов механизмов. Крепление переходного патрубка не должно вызывать деформаций рамы агрегата. ПТГ вначале устанавливают на четыре базовые сферические прокладки одинаковой высоты, которые располагаются по углам рамы, после чего устанавливают остальные прокладки. Крепление ПТГ состоит только из простых болтов.

После окончательного крепления переходного патрубка и рамы на прокладках восстанавливают соосность валов механизмов за счет пригонки прокладок между лапами механизма и рамой.

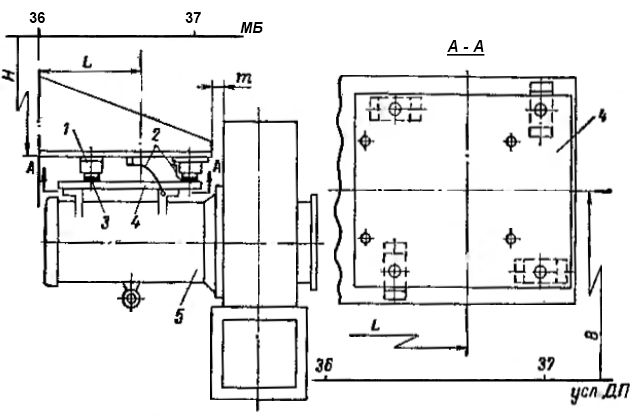

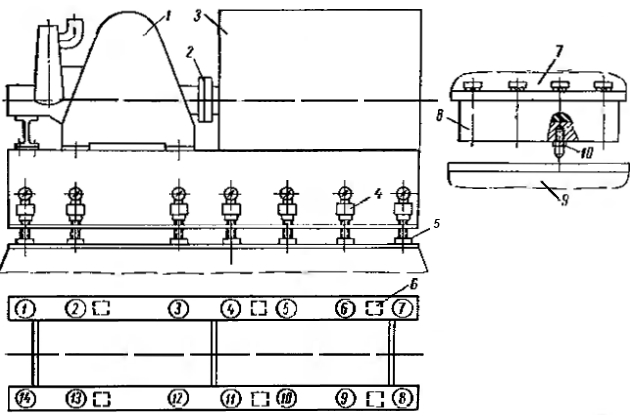

Монтаж паротурбогенератора на двухпластинчатых наклонных амортизаторах с контролем отсутствия деформаций рамы по нагрузкам на динамометры. При монтаже крупногабаритных турбогенераторов большой мощности разработан и внедрен метод монтажа по нагрузкам на опорную поверхность фундамента от веса агрегата. Конструктивной особенностью такого агрегата (рис. 15) является то, что ротор генератора имеет только один опорный подшипник и соединяется с турбиной жесткой муфтой без редуктора.

1 – турбина; 2 – муфта жесткая; 3 – генератор электрического тока; 4 – динамометр; 5 – прокладка; 6 – домкрат; 7 – рама; 8 – амортизатор двухпластинчатый наклонный; 9 – фундамент; 10 – керн специальный

Дополнительным требованием при монтаже является необходимость создания на амортизаторы нагрузок, которые должны незначительно отличаться от стендовых величин.

Выполнение этого условия гарантирует повторяемость стендовой Судовые паровые турбинысборки турбогенератора после монтажа на судне. Агрегат в сборе грузят на судно и устанавливают на фундамент на домкратах таким образом, чтобы расстояние между опорными поверхностями фундамента и рамой находилось в пределах 140-150 мм. В соответствии со схемой раскладки амортизаторов, приведенной в формуляре турбогенератора, опорные амортизаторы устанавливают на свои места и крепят временно к раме агрегата. Раскладку амортизаторов производят таким образом, чтобы большей действительной нагрузке соответствовала большая жесткость амортизатора.

Турбогенератор ориентируют так, чтобы продольная осевая риска рамы агрегата совпадала с осевой риской фундамента, а амортизаторы не свисали с полок более 5 мм.

В специальные отверстия рамы заворачивают динамометры, под штоки которых устанавливают каленые прокладки. Динамометры нагружают до стендовых нагрузок, величины которых приведены в формуляре агрегата. Отклонение фактических нагрузок на судне от стендовых величин допускается не более ±5 %. В процессе установки агрегата по нагрузкам динамометры должны работать только на нагружение. Для уменьшения нагрузки какого-либо динамометра разгружают его примерно на 10 % ниже нагрузки, указанной в формуляре, а затем вновь нагружают до требуемой величины.

При помощи керна специальной конструкции размечают на фундаменте положение отверстий под фундаментные болты. Керн вначале заворачивают снизу в отверстие амортизатора, а затем ключом выворачивают до соприкосновения с опорной поверхностью фундамента.

Для определения толщины уравнительных прокладок измеряют в четырех точках по углам амортизаторов расстояние между опорными поверхностями фундамента и рамой агрегата.

Толщину прокладок вычисляют по формуле:

где:

- h1 – фактическое расстояние в каждой из четырех точек амортизатора, мм;

- h2 – толщина амортизатора под нагрузкой по формуляру, измеренная по углам амортизатора, мм.

Определение толщины прокладок только путем измерения зазоров между опорными поверхностями амортизатора и фундамента не допускается. Для возможности сверления отверстий по разметке турбогенератор поднимают талями и устанавливают на деревянные брусья. Турбогенератор опускают на фундамент и ориентируют по просверленным отверстиям.

Прокладки изготовляют с допускаемым отклонением по толщине не более ±0,05 мм и устанавливают под амортизаторы. Турбогенератор домкратами опускают и вес агрегата передают на амортизаторы. Плотность прилегания прокладок к амортизаторам и опорной поверхности фундамента, а также амортизаторов к раме агрегата производят при незатянутых болтах пластинкой щупа толщиной 0,10 мм, которая не должна проходить между сопрягаемыми поверхностями. При удовлетворительном прилегании амортизаторы крепят окончательно к раме турбогенератора и судовому фундаменту.

Рекомендуется к прочтению: Проверка качества монтажных операций на судне

В процессе пооперационного контроля ОТК контролирует распределение нагрузки на амортизаторы по динамометрам, качество узлов крепления и соответствие положения агрегата требованиям монтажного чертежа.

Пример оформления монтажного чертежа

Технические требования:

- При установке подобрать амортизаторы одной группы жесткости.

- Толщину выравнивающей шайбы (дет. 6) определить при монтаже на месте и обработать под ∇5.

- Крепежные детали фосфатировать, за исключением токопроводящих деталей, которые цинковать.

- Контактные поверхности, обработанные под ∇3, зачистить до металлического блеска и смазать вазелином.

- Заземление рамы произвести под двумя амортизаторами, расположенными по диагонали. Электродвигатель заземлить перемычками из провода МГГ.

| № п/п | Обозначение | Наименование | Кол. | Материал | Примечание | |

| 1 | Электрокомпрессор | 1 | в сборе | |||

| 2 | Шайба стопорная | 2 | Ст. 3 | |||

| 3 | Перемычка заземл. ПЗ-11 | 2 | ЛО 62-1 | |||

| 4 | Болт М24×80 | 15 | сталь 20 | |||

| 5 | Шайба пружинная 24 | 16 | сталь 65Г | |||

| 6 | Шайба вырезн. ∅48/25 δ = 10 | 16 | Ст. 3 | |||

| 7 | Амортизатор АКСС-300М | 16 | в сборе | |||

| 8 | Гайка М14 | 64 | сталь 15 | |||

| 9 | Шайба пружинная 14 | 62 | сталь 65Г | |||

| 10 | Болт М14×40 | 64 | сталь 20 | |||

| 11 | Перемычка заземл. из провода МГГ i = 0,25 м | 2 | М1 | |||

| 12 | Наконечник Т5-6 | 2 | М1 | |||

| 13 | Болт М6×16 | 2 | сталь 20 | |||

| 14 | Шайба пружинная 6 | 2 | сталь 65Г | |||

| 15 | Шайба черная 6 | 2 | Ст. 3 | |||

| 16 | Банка 61-106 | 1 | сталь 20 | |||

| Установка электрокомпрессора | |||||||||

| лит. | кол. | № изд. | подпись | дата | |||||

| констр. | литере | Вес, кГ | М | ||||||

| нач. сект. | |||||||||

| нач. отд. | 2 350 | 1:20 | |||||||

| гл. констр. по спец. | лист 1 | всего листов 1 | |||||||

| гл. констр. | |||||||||

| должность | фамилия | подпись | дата | ||||||

Таким образом, монтаж с применением динамометров не отличается большой трудоемкостью. Экономическая эффективность нового метода монтажа состоит в исключении трудоемкой перецентровки механизмов после установки агрегата на судне.

Монтаж дизель-генератора на фундаменте из пластмассы. Технология монтажа дизель-генераторов отличается от других механизмов тем, что в процессе монтажа необходимо сохранить качество укладки коленчатого вала двигателя, достигнутое при сборке на стенде завода-изготовителя.

Дизель-генератор (рис. 16) имеет вес 2 300 кГ и устанавливается на 12 опорных арочных амортизаторах типа А-500 и шести упорно-страховочных амортизаторах АКСС-400М.

1 – прокладка; 2 – амортизатор АКСС-400М; 3 – прокладка из сплава АМГ; 4 – шайба выравнивающая; 5 – дизель-генератор; 6 – рама; 7 – амортизатор арочный; 8 – втулка; 9, 12 – прокладка из тиоколовой ленты; 10 – шайба оцинкованная; 11 – фундамент пластмассовый; 13 – заземление

Установка механизмов на фундаменты из пластмасс включает, кроме общих монтажных операций, заформовку в полки фундамента металлических ступенчатых элементов, которые входят в узел крепления. К началу монтажа фундаментные балки должны быть полностью приформованы к обшивке и набору корпуса судна. Опорные и упорно-страховочные амортизаторы крепят к шаблону, согласованному с опорной поверхностью рамы дизель-генератора. По амортизаторам шаблона размечают в фундаментных балках отверстия для установки металлических ступенчатых элементов. В полках фундамента по разметке сверлят отверстия. Поверхности фундамента, на которые будут формовать стеклопластик, зачищают шкуровальными машинами до слоя стекловолокнистого наполнителя. Стеклоткань раскраивают и пробивают в ней отверстия для установки металлических элементов. На зачищенные поверхности фундамента устанавливают металлические элементы, предварительно расконсервированные и обезжиренные, и на элементы последовательно наформовывают стеклопластик.

По окончании периода полимеризации смолы опорную поверхность фундамента обрабатывают так, чтобы обеспечить плотное прилегание амортизаторов к фундаменту.

Шаблон с амортизаторами снова устанавливают на фундамент и в заформованных металлических элементах размечают отверстия под болты крепления амортизаторов. В металлических элементах по разметке сверлит отверстия, через которые временно крепят амортизаторы к фундаменту. Поверхности элементов под головки болтов подрезают таким образом, чтобы при затянутом болте щуп толщиной 0,05 мм не проходил под головку болта, а шайбы всей поверхностью прилегали к элементам и фундаменту.

Если элементы изготовлены из алюминиево-магниевого сплава, то между сопрягаемыми поверхностями устанавливают прокладки из тиоколовой ленты.

Дизель-генератор устанавливают на фундамент на отжимных болтах и ориентируют по отверстиям амортизаторов и относительно горизонтальной плоскости. В таком положении проверяют раскеп коленчатого вала двигателя и соосность валов двигателя и генератора. После этого определяют толщину прокладок и выравнивающих шайб между амортизаторами и рамой дизель-генератора.

Прокладки из алюминиево-магниевого сплава после обработки для защиты от коррозии оксидируют электрохимическим способом. Прокладки и шайбы устанавливают на свои места и дизель-генератор окончательно крепят к амортизаторам. Заземление рамы дизель-генератора выполняют при помощи медной шины длиной 4 м, которую подключают к металлическому листу, приформованному с наружной стороны пластмассового корпуса судна. Соосность валов восстанавливают путем перемещения на раме генератора и подгонкой прокладок между генератором и рамой.

Монтаж дизель-генераторов на металлических фундаментах выполняют аналогично изложенному, но только исключена операция заформовки ступенчатых элементов (табл. 7).

| Таблица 7. Технологический процесс монтажа дизель-генератора ДГТ200/1 на амортизаторах АКСС-400М с использованием шаблона | ||||

|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент |

| I | Подготовка монтажных баз | |||

| 1 | Проверка качества обработки приварных планок фундамента | Неплоскостность каждой планки не более 0,20 мм | Линейка лекальная, щуп №1 | |

| 2 | Разметка на фундаменте отверстий по амортизаторам, прикрепленным к шаблону | Шаблон ориентировать по осевым рискам фундамента; свисание амортизаторов с планок фундамента не более 5 мм | Метр стальной, чертилка из проволоки | |

| 3 | Сверление по разметке отверстий в фундаменте | Станок сверлильный с электромагнитным креплением; сверло ∅17 мм | ||

| 4 | Зачистка мест прилегания головок болтов к фундаменту и острых кромок отверстий | Щуп 0,05 мм не должен проходить под головку болта | Напильник плоский | |

| 5 | Крепление амортизаторов к фундаменту (с установкой перемычек заземления) | Щуп 0,50 мм не должен проходить под подошву амортизатора (при незажатых болтах); амортизаторы закрепить согласно схеме раскладки | Щуп №1, ключ гаечный | |

| II | Погрузка ДГ на судно | Такелажникам стропить за отверстия в раме | Кран, тали, стропы, рымы | |

| III | Определение положения ДГ на фундаменте | |||

| 1 | Установка ДГ на отжимные приспособления | Согласно схеме, приведенной в формуляре | Болты отжимные | |

| 2 | Совмещение отверстий рамы ДГ и головок амортизаторов | Болт должен свободно от руки заворачиваться в амортизатор | ||

| 3 | Приведение ДГ в горизонтальное положение | Отклонение от горизонтальности не более 6 мм на длину рамы | Уровень микрометрический | |

| IV | Определение толщины и установка выравнивающих шайб между головками амортизаторов и рамой ДГ | Щуп 0,10 мм не должен проходить на 2/3 окружности шайбы (при незажатых болтах) | Набор мерных плиток, щуп №1 | |

| V | Крепление ДГ к амортизаторам | |||

| 1 | Окончательное обжатие болтов крепления рамы ДГ к амортизаторам (с креплением перемычек заземления) | Щуп 0,05 мм не должен проходить под головку и гайку болта | Ключ гаечный, щуп №1 | |

| VI | Контроль качества монтажа | |||

| 1 | Центровка генератора электрического тока к двигателю внутреннего сгорания (за счет перемещения генератора на раме) | Допускается: δм ⩽ 0,10 мм; φм < 0,15 мм/м | Стрелы, индикаторы, болты отжимные, машина шлифовальная | |

| 2 | Проверка раскепа и прилегания шеек коленчатого вала двигателя к подшипникам | Раскеп T ⩽ 0,03 мм; щуп 0,05 мм не должен проходить под шейки вала | Приспособление для проверки раскепа; щуп №1 | |

| 3 | Расстояние от ДГ до соседнего оборудования и судовых конструкций | Расстояние должно быть не менее 30 мм | Метр стальной | |

| 4 | Правильность положения и узлы крепления ДГ | Согласно требованиям этапов III; IV; V | ||

Пример оформления технологического процесса на монтаж механизма.

| Таблица 8. Технологический процесс монтажа электрокомпрессора на амортизаторах АКСС-300М с использованием шаблона | ||||

|---|---|---|---|---|

| № этапа | № операции | Наименование и содержание операций | Требования | Приспособления, инструмент |

| I | Подготовка монтажных баз | |||

| 1 | Обработка приварных планок фундамента | Неплоскостность каждой планки не более 0,20 мм | Машина шлифовальная, линейка лекальная, щуп №1 | |

| 2 | Разметка на фундаменте отверстий по амортизаторам, прикрепленным к шаблону | Шаблон ориентировать по осевым рискам фундамента; свисание амортизаторов с планок фундамента не более 5 мм | Метр стальной, чертилка из проволоки | |

| 3 | Сверление отверстий в фундаменте | Сверлить по разметке | Станок сверлильный с электромагнитным креплением; сверло ∅15 мм | |

| 4 | Зачистка мест прилегания головок болтов к фундаменту и острых кромок отверстий | Плотность прилегания головок болтов к фундаменту под щуп 0,05 мм | Напильник плоский | |

| 5 | Крепление амортизаторов к фундаменту (с установкой перемычек заземления) | Щуп 0,50 мм не должен проходить под подошву амортизатора (при незажатых болтах); амортизаторы закрепить согласно схеме раскладки | Щуп №1, ключ гаечный | |

| II | Погрузка компрессора на судно | Такелажникам стропить за отверстия в раме | Кран, тали | |

| III | Определение положения компрессора на фундаменте | |||

| 1 | Установка компрессора на отжимные приспособления | Согласно схеме, приведенной в формуляре | Домкраты | |