Надежность функционирования морского транспорта критически зависит от безупречной работы его силовых установок. В этом контексте ремонт судовых двигателей выступает одним из ключевых аспектов обеспечения эксплуатационной готовности флота. Особое внимание уделяется состоянию компонентов, подверженных высоким термическим и механическим нагрузкам, таких как крышки рабочих цилиндров судовых дизельных двигателей (ДВС). Несмотря на современные усовершенствования в конструкции и материалах, Проблемы судовых дизелей, связанные с дефектами крышек, по-прежнему требуют квалифицированного подхода и своевременного вмешательства.

Эффективное обслуживание судового оборудования в части диагностики и устранения неисправностей данных элементов является залогом предотвращения серьезных аварий и поддержания бесперебойной работы судна. Данная статья посвящена анализу характерных дефектов и методов ремонта крышек рабочих цилиндров судовых ДВС.

В связи с улучшением конструкции крышек рабочих цилиндров и переходом на стальное литье их выход из строя у современных мощных дизелей стал сравнительно редким явлением.

Диагностика судовых дизелей помогает выявить характерный дефект крышек – трещины, образующиеся на газовой (наиболее часто) и наружной стороне. Эти дефекты можно разделить на две группы:

- Конструктивные и технологические дефекты;

- эксплуатационные дефекты.

К причинам первой группы дефектов относятся литейные напряжения, появляющиеся из-за неравномерного распределения металла, плохое качество металлов, раковины и поры, некачественная термообработка стального или чугунного литья. Причинами второй группы являются: неравномерная затяжка шпилек, чрезмерная затяжка корпусов клапанов, резкое переохлаждение крышек, перегрузка двигателяРегулировочные работы, швартовные и ходовые испытания, плохая очистка крышек от накипи, размораживание двигателя в зимнее время, удары.

При эксплуатации разность температур днища крышки и стенки, соприкасающейся с охлаждаемой водой достигает 120-150 °С, а иногда и выше, вследствие чего возникают температурные напряжения. Разность температур возрастает с увеличением количества тепла, проходящего через стенку за единицу времени. Количество тепла в свою очередь зависит от режима работы двигателя.

Еще более резкое изменение температурных напряжений наблюдается при пусках и остановках дизеля. Исследования в этой области показывают, что при пуске дизеля температура в отдельных частях крышки возрастает за две минуты на 180~190 °С, а при остановке примерно с такой же интенсивностью падает. Центральная часть днища крышки под влиянием высоких температур стремится расшириться, чему препятствует более холодная наружная часть. В результате в металле крышки возникают дополнительные напряжения. Эти напряжения в сумме с напряжениями от давления газов и являются непосредственными причинами возникновения трещин в крышках цилиндров и разрывов цилиндровых крышек.

Отложение накипи в полостях охлаждения крышек усугубляет процесс их неравномерного нагрева и способствует возникновению внутренних напряжений.

Гидравлические и механические удары, которые могут вывести крышки из строя, возникают редко. Причина их – сквозные трещины в крышках, через которые просачивается вода в цилиндры. При работе дизеля она испаряется и уходит вместе с выхлопными газами. Поступление воды можно обнаружить по изменению дымности выхлопных газов, падению их температуры, снижению мощности цилиндра и пульсации давления в системе охлаждения. При остановке дизеля просачивающаяся вода может накапливаться в цилиндре (у двухтактных двигателей в случаях, когда поршень перекроет выхлопные и продувочные окна) и при последующем его пуске привести к возникновению гидравлических ударов.

Кроме перечисленных дефектов цилиндровых крышек и причин их появления, следует указать еще на один важный дефект – обгорание крышек. Износ вследствие обгорания выявляют с помощью шаблона, изготовленного по чертежу или снятого с необгоревшего днища.

Конструктивные особенности крышек также влияют на возникновение дефектов. Известно, что крышки вспомогательных четырехтактных дизелей из-за сложной конфигурации и наличия всасывающих и выпускных клапанов выходят из строя чаще, чем крышки двухтактных дизелей из-за трещин.

Дефекты в крышках дизеля Зульцер RD связаны с их конструктивным оформлением. В центре такой крышки установлена чугунная клапанная вставка, которая, занимая 1/3 площади крышки, является ее центральной частью. Во вставке расположены форсунка, пусковой и предохранительный клапаны. В практике эксплуатации наблюдались случаи образования трещин внутри вставки на литых поверхностях, образующих форсуночный стакан, на высоте 150-160 мм от нижнего донышка вставки. Все трещины берут начало из района конца вертикального ребра, соединяющего стаканы пускового клапана и форсунки. Вставку охлаждают водой и поэтому с образованием трещин появляется водотечность в стакан форсунки, а иногда и в стакан пускового клапана.

Причины образования трещин в крышках рабочих цилиндров могут быть самые разнообразные. Не менее опасны и чрезмерные усилия, ведущие к образованию трещин. На многих двигателях под гайками установлены пакеты пружинных шайб с индикацией их степени сжатия.

Точное выполнение инструкций по уходу за арматурой, установленной на крышке двигателя, соблюдение сроков периодических осмотров являются решающими факторами безаварийной эксплуатации цилиндровых крышек.

Ремонт крышек зависит от характера повреждения и износа. Трещины на наружных стенках крышки с успехом заделывают в судовых условиях при помощи стяжек или накладок, подобно заделке трещин в блоках. Иногда такие крышки эксплуатируются сравнительно долго. Но все же при современном уровне техники такой ремонт надо признать.

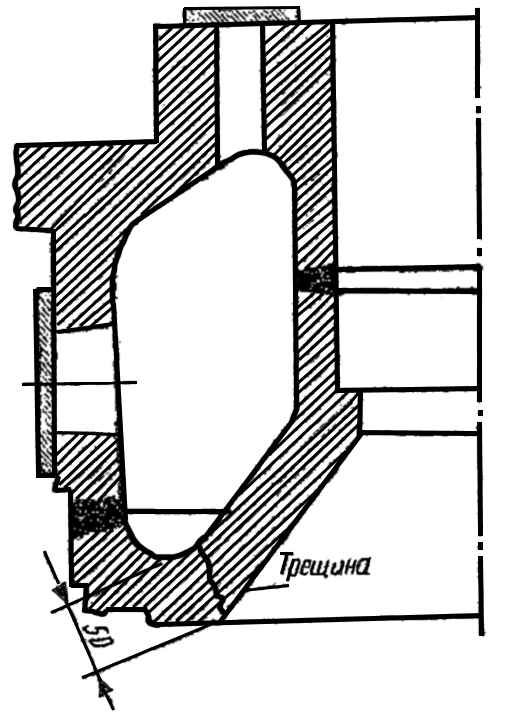

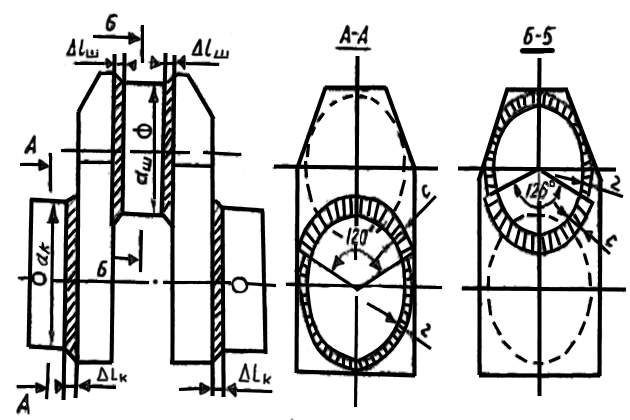

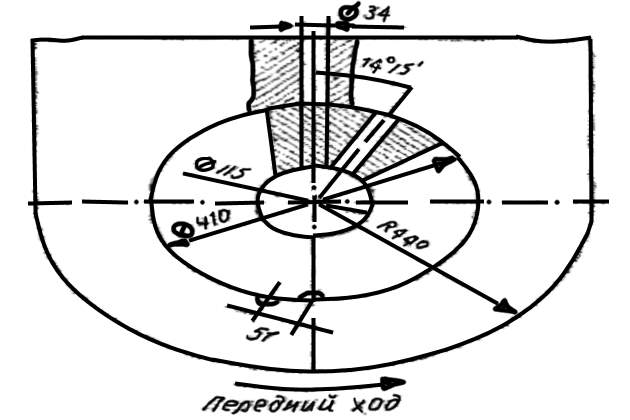

Для двигателей RD очень эффективным является ремонт крышек с трещинами термоусталости и выгорания на огневой поверхности путем удаления кольцевыми проточками всей нижней части и установке на сварке новой литой части (рис. 1). Ресурс такой крышки часто оказывается больше, чем у новой, благодаря отсутствию дефектов со стороны охлаждения, которые могут иметь место в цельнолитом варианте.

Ресурс крышки можно также существенно увеличить, если при обнаружении зон термоусталости в виде сеток мелких трещин, эти зоны вырубить и зашлифовать в пределах допустимого утонения стенки.

Наиболее эффективный способ ремонта лопнувших крышек СОД – ликвидация наружных и внутренних трещин сваркой. Трещины в стальных крышках ликвидируют электросваркой, а в чугунных – газовой сваркой. В том и другом случае предварительно разрабатывают технологический процесс заварки трещин и согласуют его с Регистром. Такой ремонт может быть выполнен качественно лишь в заводских условиях. Местные свищи, отдельные раковины, возникающие вследствие коррозии, заделывают путем постановки пробок (гужонов) на резьбе.

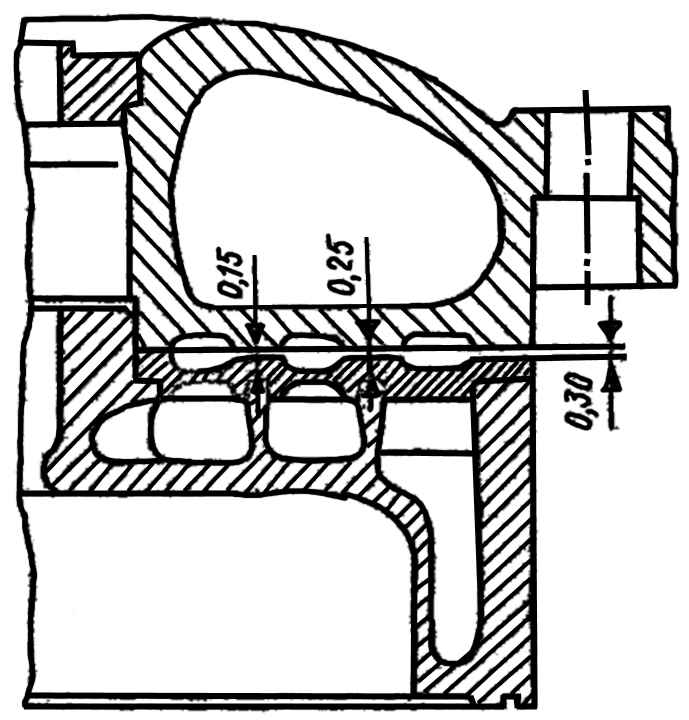

Крышки дизелей фирмы МАНСистема электронного управления фирмы MAN-B&W, состоящие из двух частей: нижней стальной и верхней чугунной, требуют примерно через 30 тыс. ч работы проточки посадочных концентрических поясов разъёма. Такая проточка восстанавливает соотношение величин кольцевых зазоров, заданное при изготовлении крышек (рис. 2). Обусловлено это тем, что монтажные усилия на фланце верхней части вызывают ее выгиб вверх, из-за чего в центральной части может образоваться зазор, что при пульсации нагрузки на нижнюю часть ведет к образованию трещин в последней.

Правильное обжатие деталей крепления является важной предпосылкой для надежности в эксплуатации и долговечности крышки цилиндра. В начале эксплуатации резьба гаек и шпилек несколько садится, поэтому необходимо производить контрольное обжатие их после обкатки дизеля. Резьба должна быть тщательно расхожена и смазана сульфид-молибденом. При использовании пневматического гайковерта для обжатия гаек обязательным требованием к нему является надежная работа ограничителя крутящего момента. Для этих целей под гайки желательно подкладывать шайбы толщиной 10-15 мм из прочной стали.

В результате неравномерного обжатия крепежа крышки, несоответствия момента, механических и термических перегрузок, а также условий эксплуатации и охлаждения могут быть пропуски газов из-под посадочного бурта. В этих случаях следует немедленно сбросить нагрузку на дизеле или на отдельном цилиндре. Таким образом произойдет успешное предотвращение прогара посадочного бурта крышки цилиндра.

Восстановить поверхность посадочного бурта крышки можно притирая его, а при сильном прогорании – протачивая или фрезеруя на станках.

Для сохранения камеры сжатия в этом случае необходимо компенсировать высоту кольцом из красной меди или мягкой стали. При повторном использовании красномедные кольца следует отжигать.

В тех случаях, когда используются мягкие уплотнительные прокладки, при их удалении следует оберегать уплотнительные поверхности от повреждений, для чего рекомендуется их предварительно размягчать рекомендуемыми препаратами.

Ремонт клапанов

Условия работы клапанов различны, а поэтому продолжительность их службы и сроки профилактических осмотров также. В наиболее тяжелых условиях работают выпускные клапаны, соприкасающиеся с газами высокой температуры. Нормальную продолжительность работы выпускных клапанов считают 20-25 тыс. ч, всасывающих 25-30 тыс. ч. Однако эти цифры нельзя считать предельными, так как практика имеет случаи значительного более продолжительной работы выпускных клапанов. Техническое обслуживание ДВС, а именно выполнение профилактических операций, является основным фокусом в эксплуатации, и эти операции осуществляются в сроки, предписанные изготовителем дизеля и скорректированные судовладельцем.

Различие в сроках профилактических осмотров объясняется неодинаковыми условиями работы клапанов. Предохранительные клапаны работают надежно. Пропуски и заедания этих клапанов редки и связаны в основном с несвоевременной их переборкой.

Дефекты пусковых клапанов: обгорание гнезд и тарелок, заклинивание поршеньков управляющего воздуха. Условия работы пускового клапана, пропускающего вместе с пусковым воздухом твердые частицы, – весьма жесткие. Влага, попадая на управляющий поршень клапана, способствует коррозии металла, забивает грязью поршневые кольца или лабиринтовые канавки. Движение клапана становится затруднительным, клапан неплотно садится на гнездо и происходит прогорание посадочных поясков клапана.

Предлагается к прочтению: Форсунки двигателей MAN-B&W L-MC

Тогда производится замена клапанов двигателя. Неправильная (не по оси) притирка клапана также приводит к возникновению дефектов.

Нагрев трубы, подводящей пусковой воздух к клапану, является сигналом ненормальной работы клапана. При сильном нагреве двигатель следует остановить, клапан перебрать, притереть или заменить. Пропуск клапана быстро приводит к его полному разрушению.

Установка некачественной прокладки на посадочное поле корпуса клапана приводит к прорыву газов между крышкой цилиндра и клапаном. Если своевременно не принять меры, то могут произойти повреждения посадочного бурта пускового клапана. То же самое можно наблюдать и у выпускных и предохранительных клапанов.

Исправность действия индикаторных кранов на дизелях зависит от их конструкции и ухода за ними. Краны всегда должны быть плотно закрыты, ибо малейший пропуск влечет за собой немедленное прогорание гнезд.

На вспомогательных дизелях, чаще всего четырехконтактных, всасывающие и выпускные клапаны являются деталями, наиболее подверженными износу. Если клапаны с корпусом выполнены отдельно от крышки, то уход за ними упрощается. Однако чаще всего клапаны располагают в крышках. Для переборки такие клапаны требуется снимать с цилиндровой крышки.

Основные дефекты корпусов (стаканов) клапанов:

- трещины,

- обгорание гнезд

- и реже газовая коррозия.

При обнаружении трещины в корпусе клапан заменяют новым. К ремонту – заварке трещины – прибегают редко, так как ремонтировать такие детали нецелесообразно. Вставные гнезда при наличии трещин или обгорания заменяют.

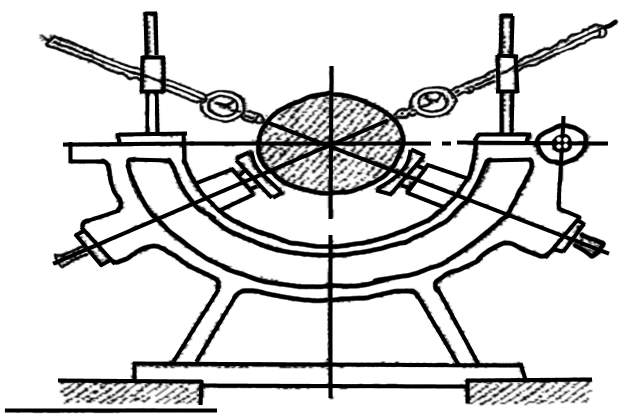

Уплотнительные фаски на седлах выгоревших клапанов в самой крышке исправляют зенкерованием на сверлильном станке с последующей притиркой взаимно с клапаном.

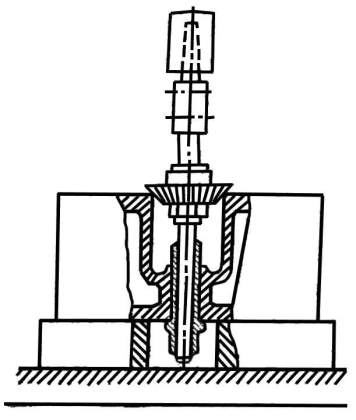

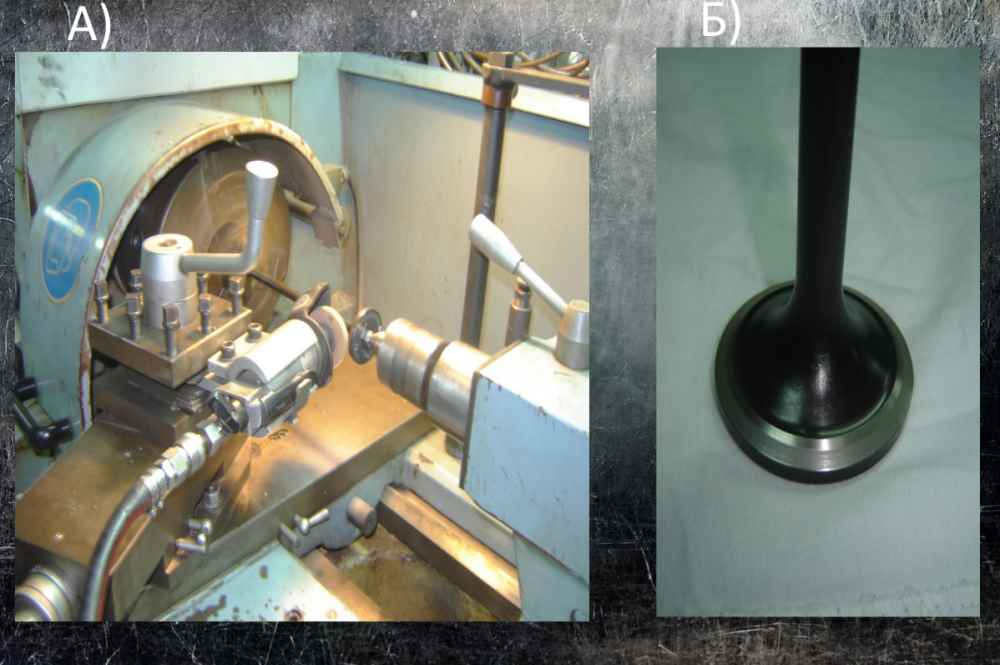

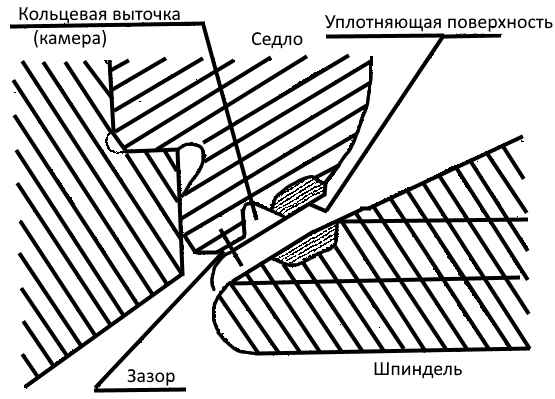

Чтобы ось фаски совпадала с осью клапана, а тарелки клапана сопрягались с фаской седла крышки без перекоса, применяют зенкеры (шарошки) с направляющим цилиндрическим хвостиком. Зенкерование осуществляют при запрессованных в крышку направляющих втулках клапанов (рис. 3). Время притирки седла с тарелкой клапана во много раз сокращается, если уплотняющую поверхность тарелки клапана прошлифовать с одной установки после шлифования конуса шарошки.

Выпускные клапаны двухтактных дизелейТО и ремонт судовых дизелей с прямоточно-клапанной продувкой подвержены износам в меньшей степени, чем выпускные клапаны четырехтактных дизелей.

Характерными дефектами самих клапанов являются; неплотное прилегание тарелки клапана к седлу из-за коробления и наработка, обгорание клапана и гнезда, риски, забоины и трещины на тарелке клапана и заклинивание его в направляющей втулке, поломка пружины.

Устранение неплотного прилегания тарелки клапана к седлу и профилактическую их обработку до сих пор во многих судоходных компаниях производят притиркой с обеспечением ресурса до следующей обработки на уровне 2-3 тыс. ч. Такая низкая наработка выпускных клапанов после притирки обусловлена тем, что при совместной обработке конусные поверхности клапана и седла получают сильное искажение, что не позволяет создать надежное уплотнение по всему периметру. Этим же объясняется и необходимость полного выведения пятен выкрашивания. Такие пятна (каверны) и искажение формы обычно устраняют предварительной проточкой на станке.

Иначе обстоит дело при использовании современных технологий, когда вместо совместной притирки используется тонкое шлифование с помощью портативных станков фирмы Крис-Марин. Такая обработка дает следующие преимущества:

- трудоемкость операций сокращается в 5-6 раз;

- конусные поверхности не имеют искажений, образуется широкое поле контакта, каверны можно полностью не устранять;

- углы конусов тарелки и седла можно задавать разными для компенсации деформаций тарелок при работе дизеля.

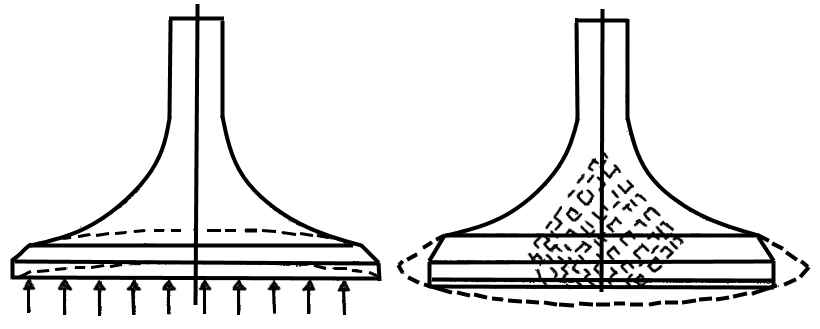

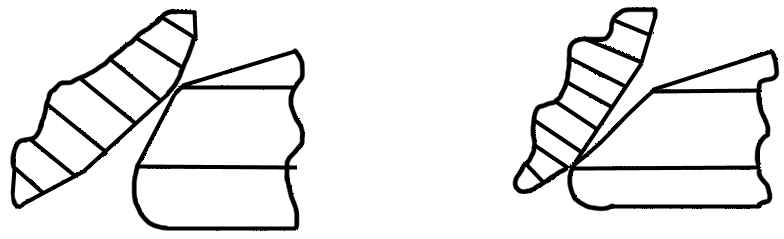

Массивные газовыпускные клапаны от сильного нагрева деформируются выпуклостью вниз (рис. 4, а), а малогабаритные деформируются от давления газов выпуклостью вверх (рис. 4, б), что приводит во время работы и к изменению углов образующих конусов.

С учетом этого в некоторых клапанных парах в холодном состоянии поле контакта формируют во внутренней кромке (рис. 5, а), а в других – по наружной (рис. 5, б). В процессе работы дизеля эти угловые расхождения устраняются и формируется широкое поле уплотнения.

а – по внутренней кромке; б – по наружной кромке

Использование такой технологии позволяет в 2-3 раза увеличить наработку клапанов между ТО. Вид поверхностей клапана и седла после тонкого шлифования показан на рис. 6.

В результате механического, химического и температурного воздействия неоднократных обработок происходит утонение тарелки кнапа, оцениваемое по уменьшению высоты цилиндрической части тарелок. Это значительно уменьшает их жесткость и сопротивление деформированию. Клапана, достигшие предельного состояния, подлежат рекондиции.

Что такое рекондиция?

Рекондиция – это восстановление с помощью наплавки материалами типа стеллит.

В судоремонте применяют стеллиты марок В24, ВЗК и др., содержащие хром, вольфрам и кобальт. Они являются традиционными материалами для наплавки клапанов ДВСРемонт двигателей внутреннего сгорания. Эти сплавы обеспечивают необходимую коррозионную стойкость, износостойкость и твердость. Наплавку клапанов производят вручную и электродуговым способом на постоянном токе прямой полярности.

Применение плазменно-дуговой наплавки для клапанов ДВС с использованием электродной проволоки и порошков считаетеся наиболее перспективным методом. Он превосходит все известные способы нанесения твердосплавных покрытий и обеспечивает их хорошее качество. Порошки, применяемые для наплавки клапанов, должны обладать хорошей сыпучестью, размер гранул не должен превышать 30-150 кмк.

Оптимальными свойствами обладают порошки сплавов ПГ-ХН80СР2, СНГН, ПГ-СР2М. Это самофлюсующиеся сплавы на основе никеля и хрома, легированные бором и кремнием. У них высокая твердость (56-70 HRC), обеспечивающая получение биметаллических соединений с хорошими физикомеханическими свойствами, высокой коррозионной стойкостью, а также большой сопротивляемостью ударным нагрузкам.

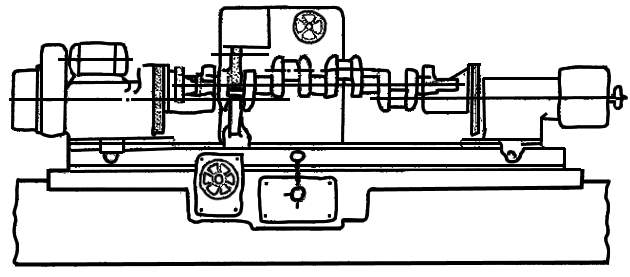

Во избежание появления трещин в слое наплавки клапан перед наплавкой следует подогреть до t = 600 °С в специальных камерах (см. рис. “Установка для нагрева и наплавки клапанов”Общие методы ремонта и повышения ресурса деталей).

Штоки клапанов с натирами и задирами шлифуют в пределах допустимых значений диаметров. Их восстановление производят хромированием и металлокерамическими покрытиями.

Направляющие втулки штоков клапанов, достигшие предельного увеличения по диаметру, заменяют. Их изготавливают для вспомогательных двигателей из серого чугуна, для главных – из бронз типа БрАЖН 10-4-4. Направляющие втулки и съемные седла имеют посадку с натягом.

Перед запрессовкой втулки рекомендуется охлаждать в холодильной установке (с твердой углекислотой в качестве хладоносителя) до температуры 70-75 °С. В этом случае втулка входит в отверстие крышки без усилия. Запрессовывать втулку ударным инструментом нельзя, чтобы не вызвать появление трещин. Процесс охлаждения приведен в Приложении статьи Монтаж судовых механизмовМонтаж, обкатка и испытания механизмов после ремонта.

После запрессовки отверстие втулки несколько уменьшается в диаметре, поэтому его калибруют разверткой на размер по чертежу. После развертывания отверстий в направляющих втулках притирают клапаны к седлам.

Седла в крышку цилиндра запрессовывают также после охлаждения в холодильной установке до температуры 70-75 °С. После этого седло входит в гнездо крышки без усилия, а при нагревании его до температуры крышки обеспечивается необходимая прессовая посадка.

Вследствие коррозии и «силовой» посадки седел с помощью ударов натяг может существенно снизиться или полностью будет снят. Это проявится в пропусках воды при повышении давления. Попытки восстановить плотность с помощью герметиков оказывают лишь временный эффект и могут привести к существенным повреждениям деталей ЦПГ.

Особо следует оговорить влияние ванадия в топливе на ресурс выпускных клапанов. Вместе с окислами железа V2O5 образует легкоплавкие соединения, которые в зонах уплотнения легко создают каналы проточек газов. В результате температура клапана повышается и процесс разрушения ускоряется. В итоге происходит потеря плотности и сильный износ. Общими мерами повышения ресурса клапанов и предупреждения ванадиевой коррозии являются:

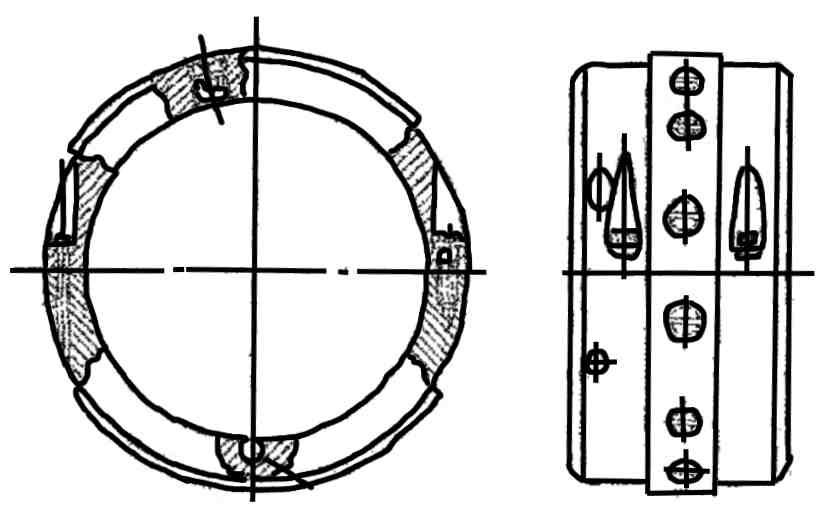

- применение устройств (крылаток) проворачивания клапанов, снижающих его температуру;

- эффективное охлаждение седел;

- качественное сжигание топлива, снижающее температуру газов;

- смешивание топлив для снижения содержания ванадия;

- свести к минимуму содержание в топливе соленой воды, ускоряющей действие ванадия за счет натрия.

Коррозионному и эрозионному износу хорошо сопротивляются выпускные клапаны из сплава «Нимоник 80А», для которых не требуется наплавка стеллитом.

К новым достижениям относится изготовление седел камерного типа (рис. 7), дающее снижение температуры клапана на 200 °С.

Ремонт коленчатых валов

Работа шеек КВЦентровка и монтаж валопровода при запусках и остановках, временных перегрузках происходит при непосредственном контакте с вкладышами. Условия этого контактирования ухудшаются от низкого качества масла и его недостатка – «масляного голодания». Поэтому износы шеек валов становятся неизбежными, а скорость износа зависит от совершенства конструкции дизеля, качества эксплуатации и ТО. Наиболее повреждаемыми являются мотылевые шейки; уровень нагружения которых гораздо выше при меньших габаритных размерах по сравнению с рамовыми (коренными).

Кроме износов, на коленчатых валах возникают различные повреждения: задиры, царапины, наработки, изгиб оси вала, трещины, поломки валов. У составных валов может появиться ослабление посадки шеек в щеках. Редко встречающийся дефект – увеличение диаметра отверстий во фланцах для соединительных болтов и обрыв болтов.

Для устранения повреждений КВ используются следующие виды ремонтных работ.

1 Устранение рисок и натиров

При незначительных по глубине и протяженности распространения повреждениях довольно часто используется шлифование и доводка поверхностей гибкими элементами (рис. “Установка для нагрева и наплавки клапанов”Общие методы ремонта и повышения ресурса деталей). На начальном этапе используются абразивные полотна, а затем на завершающем этапе обработку производят с помощью притирочных паст. Для обработки узких зон натиров обработку лучше производить вручную с помощью оправок, что позволяет воздействовать только на выступающие участки, не затрагивая другие зоны. Такие операции доступны для обработки не только для мотылевых, но даже и рамовых шеек. Особенно эффективным является использование алмазных абразивных полотен в виде лент, которые интенсивно сглаживают узкие выступы, не создавая царапин на широких участках контакта.

При царапинах, углублениях и выступах, превышающих 2 мкм на больших площадях, приходится проводить машинное шлифование с последующей доводкой полированием. Величину шероховатости определяют переносными приборами – профилометрами.

Технология шлифования мотылевых шеек коленчатого вала “in situ” изложена в Шлифование мотылевой шейки на месте (in situ)Общие методы ремонта и повышения ресурса деталей. Этим занимаются специализированные предприятия, имеющие соответствующее оборудование для ремонта коленчатых валов на судах и высококвалифицированных исполнителей.

В качестве базы для установки переносных станков используют неизнашиваемые галтельные переходы от шеек к щекам. Сами галтели при необходимости обрабатывают только после шлифования цилиндрической поверхности, используя ее уже в качестве технологической базы. Указанная последовательность позволяет сохранить требуемую параллельность оси мотылевой шейки по отношению к оси КВ.

2 Устранение нецилиндричности и задиров

Образование овальности мотылевых шеек, обусловленное неравномерностью их нагружения в процессе работы дизеля, за пределами установленных изготовителем норм (примерно 0,001 d) ухудшает условия смазки подшипников, ускоряет дальнейшее изнашивание. Задиры шеек создают каналы перетекания масла и препятствуют формированию «масляного клина» – создания достаточной величины масляной пленки, разделяющей поверхности трения.

Обработка мотылевых шеек в этих случаях также возможна на месте переносными станками. Обычно сначала обработку производят широкими резцами (дают менее глубокие риски) до устранения овальности или задира, а затем производится шлифовка шеек коленвала.

При наличии задиров и значительных натиров, связанных с высоким нагревом подшипников и их повреждением приходится учитывать возможность появления на шайках закалочных структур, затрудняющих обработку шеек. Наличие таких структур выявляют переносными твердомерами с индикацией цифровых показателей на выносных панелях. Прибор для измерений показан на (рис. 8.) Необходимо также иметь ввиду, что локальное повышение твердости является фактором концентрации напряжений и может приводить к образованию усталостных трещин. Для устранения повышенной твердости фирма «Вяртсила» рекомендует проведение термообработки для шлифования, для чего используются специально изготовленные накладные камеры нагрева. Операции ремонта «in situ» производят по отработанным технологиям с одобрения Регистра.

Обработка рамовых шеекРемонт коленвала и других основных подвижных деталей дизелей вспомогательных дизелей и СОД главных возможна только с демонтажем КВ на станочном оборудовании в цехах СРП. Для МОД такая обработка является практически неразрешимой задачей из-за отсутствия необходимого станочного оборудования, которым располагают только изготовители.

В практике судоремонта известны уникальные случаи ремонта рамовых шеек МОД непосредственно на судне после предварительного демонтажа верхней части остова двигателя. В качестве базы для обработки используется фундаментная рама, в которой КВ опирается не на вкладыши, а на специальные разъемные кольца (рис. 9), одетые на рамовые шейки с зазорами. С помощью регулировочных винтов можно изменять положение шеек внутри колец.

Наружный диаметр колец соответствует диаметру постели рамового подшипника. Положение КВ на раме проверяется индикаторами по биению технологических шеек (под посадку шестерен, звездочек, маховика), не имеющих износов, а соосность шеек проверяется измерениями раскепов. Путем длительных регулировок колец добиваются приемлемых показателей укладки КВ. Обработку шеек производят переносными станками, используя в качестве технологической базы поверхности постелей рамовых подшипников.

3 Устранение трещин

Дефектация двигателя – это ключевой этап, позволяющий выявить скрытые неисправности и определить объем необходимых ремонтных работ для восстановления его работоспособности. Коленчатые валы, имеющие трещины любого размера и происхождения, без их устранения к эксплуатации Регистром не допускаются. Трещины на коленчатых валах и другие поверхностные дефекты являются источниками концентрации напряжений, которые в свою очередь способствуют развитию усталостных трещин, приводя коленчатые валы в аварийное состояние.

Причины появления трещин и других дефектов следующие: неоднородность металла, наличие неметаллических включений, пустот, заковов, мест, пораженных коррозией, мест заварки – наплавки металла без надлежащей последующей термообработки, низкое качество обработки и механические повреждения.

Трещины также появляются вследствие резких нагрузок на недостаточно прогретый дизель, работы дизеля при недопустимой частоте вращения коленчатого вала, нарушения укладки вала на подшипники, его центровки с валом отбора мощности. Появление их также зависит от состояния и поведения фундамента дизеля по время грузовых операций на судне и плавания при качке.

По согласованию с Регистром допускается устранять трещины и другие поверхностные дефекты на коленчатых валах выборкой металла в местах повреждения, но параметры этих выборок не оговариваются, они должны быть определены в каждом конкретном случае. Обычно они не превышают 0,02 по длине, 0,01 d по ширине и глубине.

Устранение дефектов выборкой металла на поверхностях коленчатых валов производят в определенной последовательности. Вначале нужно оборудовать рабочее место. Дефектные шейки коленчатого вала следует тщательно очистить от грязи и масла. Отверстия для подвода масла нужно заглушить пробками. Если удаляют дефекты на коленчатом валу у собранного дизеля, необходимо принять меры для предотвращения попадания металлической стружки в картер дизеля.

Выборку металла в месте дефекта нужно производить сверлами и борфрезами, а затем эти места шлифовать мелкими наждачными камнями или наждачной бумагой до получения параметра шероховатости, равного параметру шероховатости исправляемой поверхности.

Расположение и конфигурация зон обработки трещин показаны на (рис. 10).

Трещины любого размера не разрешается устранять выборкой металла в зонах галтельных переходов шириной 0,1 d, показанных на (рис. 11).

Ремонт коленчатых валов дизелей 4РН36/45, NVD48, L275, выполненный в соответствии с требованиями технологии, не снижает их работоспособности и позволяет повторно использовать валы, получившие повреждения во время эксплуатации, хранения или транспортирования. Это снижает потребность в запасных валах и предотвращает простой судов во время ремонта и эксплуатации.

Читайте также: Подготовка дизелей к ремонту

Для нормальной организации смазки требуется самым тщательным образом зашлифовывать края канавок с плавными переходами к поверхности шеек. Фирмой «Вяртсила» даже разработано оборудование и технология наплавки полученных канавок сплавами на основе никеля, восстанавливающими цилиндрическую форму и одинаковые показатели твердости по всей поверхности.

4 Станочная обработка КВ

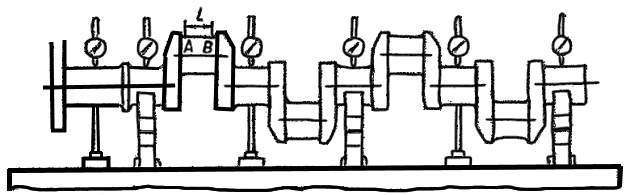

Она производится обычно для перевода в ремонтный размер и осуществима для КВ сравнительно небольших габаритов при наличии специализированных станков, позволяющих производить обработку как рамовых, так и мотылевых шеек (рис. 12). Для обработки последних необходимы центросместители и противовесы, дающие возможность совмещать ось станка с осями шеек и создавать уравновешивание КВ.

Установка на станок и обработка шеек являются очень сложными операциями, требующими очень высокой квалификации исполнителей. Достаточно указать, что для исключения податливости вала от усилий резания и шлифования требуется установка и строгая выверка промежуточных опор – люнетов (рис. 13), которые в процессе самой обработки переставляются и регулируются по несколько раз по мере уменьшения биения шеек.

Отремонтированный КВ проверяют по следующим показателям:

- отклонение в размерах и шероховатости; овальность рамовых и мотылевых шеек;

- радиальное и относительное биение шеек рамовых и посадочных под шестерню и маховик;

- параллельность мотылевых шеек относительно оси КВ;

- торцевое биение фланца;

- радиусы галтельных переходов.

Все указанные параметры не должны выходить за пределы норм, предусмотренных нормативной документацией на ремонт. Наиболее точно проверка осуществляется на проверочной плите с опорой шеек КВ на незакрепленные призмы (рис. 14), что исключает влияние на измерения регулировок люнетов, зажимных устройств.

5 Устранение сдвига щеки на шейке КВ

У составных КВ с прессовой посадкой мотылей на рамовых шейках может происходить сдвиг (проворачивание) щеки на шейке, при котором половинки контрольной лунки на щеке и шейке получают смещение. Вследствие нарушения регулировки и уравновешенности КВ, при таком сдвиге возникает очень сильная вибрация. Работа двигателя на номинальных режимах становится невозможной.

Для серийных двигателей 9ДКРН 50/110 известно несколько подобных случаев, один из которых показан на рис. 15.

Причинами проворачивания рамовой шейки могут служить внезапное заклинивание поршня, гидравлический удар в цилиндре или преждевременная вспышка топлива при пуске двигателя, допущенное при изготовлении вала несоответствие действительного натяга натягу, предусмотренному проектом.

Методы устранения сдвига щеки коленчатого вала в условиях СРП требуют разборки двигателя и выполнения работ с установкой на призмы контрольной плиты.

Восстановление исходного положения щеки производят гидравлическими домкратами с предварительным охлаждением шейки азотом и нагревом щеки для уменьшения натяга. Весь цикл работ требует не меньше месяца.

Фирма «Nicol and Andrew» специализируется на выполнении таких работ на борту судна без разборки двигателя, что позволяет со всеми подготовительными работами уложиться в недельный срок. По заявлению фирмы она готова доставить оборудование и специалистов в любую точку земного шара.

6 Устранение остаточного изгиба коленчатого вала судового дизеля

Остаточный изгиб КВ проявляется биением его рамовых шеек, что сопровождается повышением уровня вибрации, резким сокращением ресурса вкладышей соответствующих подшипников.

Причинами могут быть факты силового воздействия от заклинки поршня, ударов лопастями гребных винтов о препятствия. Но гораздо чаще изгиб связан с повреждениями рамовых подшипников и неприятием необходимых мер экипажем судна. (Причины возникающей деформации и необходимые в этом случае предупредительные меры описаны в статье – “Повреждение под действием высоких температур”Технология судоремонта, причины и виды повреждений).

Устранение остаточного изгиба возможно только после разборки двигателя и доставки КВ в цех. При этом возможно использование освоенных СРП методов правки (термическая, чеканка), либо проточек и шлифования рамовых шеек на станках с переводом в ремонтный размер и приведением их к общей оси.

В случаях отсутствия возможностей проведения таких работ, как и для устранения усталостных трещин КВ приходится браковать.

7 Способы восстановления коленчатых валов

Коленчатый вал самая дорогая деталь в дизеле. Его стоимость составляет 10-15 % стоимости нового двигателя, поэтому восстановление коленвала до номинальных размеров и построечных характеристик практически оправдывает любые затраты.

Общепринятая практика ремонта коленчатых валов по системе постоянных ремонтных размеров механической обработкой приводит к преждевременному ускоренному изнашиванию этих дорогостоящих деталей.

Ремонт (восстановление) коленчатых валов дизелей наращиванием металла на рабочие шейки известными общедоступными средствами до недавнего времени не находил применения, главным образом, по двум причинам: большие деформации валов в результате возникновения термических напряжений при нанесении слоев металла и снижение механических свойств основного металла из-за нагревания валов в ходе процесса.

Широкое внедрение в последние годы плазменных процессов в технологии производства открыло новые перспективы в решении проблемы восстановления коленчатых валов наращиванием металла на коренные и шатунные шейки.

Для восстановления коленчатых валов применяют два способа нанесения слоев покрытий на изношенные поверхности:

- плазменная наплавка

- и плазменное напыление.

Использование этих способов дает следующие преимущества:

- возможность вести процесс практически без ощутимой после нанесения покрытий деформации вала;

- малая зона разупрочнения термообработанных валов;

- возможность создавать покрытия с повышенным сопротивлением изнашиванию.

Укладка КВ после ремонта

Укладка коленчатого вала в подшипники – наиболее ответственный этап технологического процесса ремонта дизелей, от точности выполнения которого в значительной степени зависит ресурс отремонтированного дизеля.

Основная задача этой операции сводится к удовлетворению следующих технических требований:

- плотного прилегания наружной поверхности вкладышей подшипников к постелям фундаментной рамы и заданного по рабочей документации натяга в этом узле;

- наличию плотного (не менее 70 % по длине) контакта между поверхностями шеек коленчатого вала и вкладышами подшипников;

- достаточной прямолинейности оси коленчатого вала, уложенного в коренные подшипники;

Выполнение первого из этих требований при ремонте дизелей усложняется тем, что в результате естественного изнашивания опорные поверхности постелей приобретают искажения формы и взаимного расположения. Если в течение процесса капитального ремонта дизелей искажения баз фундаментных рам устраняют механической обработкой на ремонтные размеры или после предварительного восстановления наращиванием, на номинальные размеры, то никаких препятствий к автоматическому удовлетворению требований рассматриваемого соединения по натягам в этом случае не возникает.

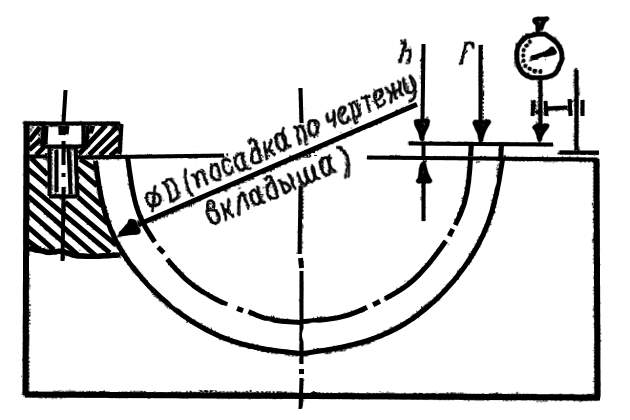

Если же искажения опорных поверхностей рам не устраняют при ремонте этих деталей, то на сборке появляется необходимость проведения для каждого отдельного подшипника дополнительных расчетов и проверок фактических натягов. При проверке фактического натяга контролируемый вкладыш устанавливают в постель рамыУстановка и центровка фундаментной рамы судна или приспособления (рис. 16) и нагружают строго определенным для заданной по чертежу посадки усилием F, при этом фиксируют выступание h стыков вкладыша над плоскостью разъема и его значение сравнивают с допустимым. Поскольку вкладыши подшипников коленчатых валов изготавливают в виде отдельных половинок, то такой вид проверки натягов в их соединении с фундаментными рамами отказывается единственно возможным, не только при ремонте, но и при изготовлении новых дизелей. Поэтому величины F и h обычно указывают в рабочей конструкторской документации (рабочем чертеже вкладыша).

Оценка качества прилегания наружной поверхности вкладышей коренных подшипников к постелям фундаментной рамы «на краску» носит весьма условный характер, т. к. отсутствует возможность относительного перемещения (поворота) деталей.

Качество прилегания внутренней поверхности вкладышей к коренным шейкам коленчатого вала обычно контролируют «на краску». Такая проверка состоит в том, что на одну из сопрягаемых поверхностей, например, шейку вала, наносят краску (синьку, смешанную с маслом) сплошным тонким слоем, затем укладывают коленчатый вал в нижние половинки вкладышей коренных подшипников, закрепленные в постелях фундаментной рамы расчетным усилием F и проворачивают вал несколько раз вокруг своей оси. Естественно, что после подъема коленчатого вала на рабочей поверхности вкладыша будут видны следы синьки только в тех местах, где имел место контакт сопрягаемых поверхностей. Контакт должен прослеживаться на всех вкладышах, а требования к его протяженности по длине и окружности оговариваются в технологических инструкциях.

Контроль прямолинейности оси коленчатого вала выполняется с помощью замеров Подготовка дизелей к ремонтураскепов коленчатого вала, как на стадии укладки вала, так по окончании ее. Особое внимание следует уделять на недостаточную жесткость фундаментных рам и технологических сборочных стендов. Вот почему всегда при осуществлении сборочных технологических процессов укладки коленчатых валов в подшипники стремятся ее выполнять на постоянных стендах возможно большей жесткости, к опорным поверхностям которых предъявляются исключительно высокие требования по шероховатости, плоскостности, прямолинейности и строгой горизонтальности их расположения в пространстве.

При укладке КВ в раму непосредственно на судне обеспечение величин раскепов в пределах монтажных значений возможно лишь подъемом или опусканием рамы на отдельных прокладках, либо Слесарно-пригоночные работы и их механизация в судостроениишабрением вкладышей с толстым слоем баббита. Последний вариант требует обязательной фиксации изменения толщин вкладышей в судовой документации для возможно их дальнейшего учета при выполнении последующего ТО и ремонта.

При сборке двигателя и монтаже оборудования отбора мощности изменение раскепов проверяют после следующих этапов:

- монтажа маховика на фланец КВ;

- затяга анкерных связей;

- навешивания КШМ;

- соединения с оборудованием отбора мощности.

Для концевого подшипника со стороны маховика важно проконтролировать отсутствие сильного искажения рабочей зоны нижнего вкладыша.

Все операции по укладке КВ выполняются под контролем ОТК с предъявлением результатов инспектору.

Контроль качества ремонта коленчатого вала ДВС является многоэтапным процессом, включающим тщательную проверку прилегания вкладышей “на краску” и постоянный мониторинг прямолинейности оси вала с помощью раскепов. Эти процедуры, проводимые как на специализированных стендах, так и непосредственно на судне, критически важны для обеспечения надежной работы двигателя и предотвращения преждевременного износа. Тщательное документирование всех изменений и строгое соблюдение технологических инструкций гарантируют долговечность и безопасность эксплуатации судовых дизельных двигателей.