Грузоподъемное оборудование является ключевым фактором, определяющим безопасность и эффективность морских операций. Его надежность напрямую зависит от тщательности проектирования, точности расчетов и регулярности технического обслуживания. Судовые грузовые краны, как сложные механизмы, требуют особого внимания.

В данном материале приведена теория расчета подъемных механизмов, как неотъемлемая часть судостроения. На основе полученных теоретических знаний мы поделимся практическими рекомендациями, которые обеспечивают безопасность эксплуатации и техническое обслуживание оборудования, что позволит значительно продлить его срок службы и предотвратить аварийные ситуации.

Судовые подъемные краны

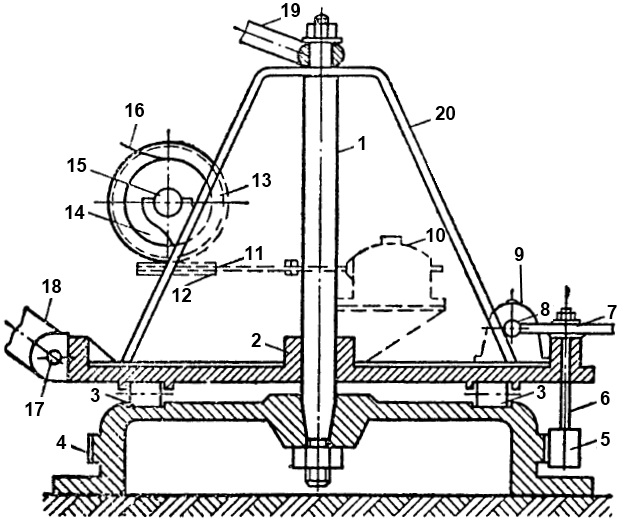

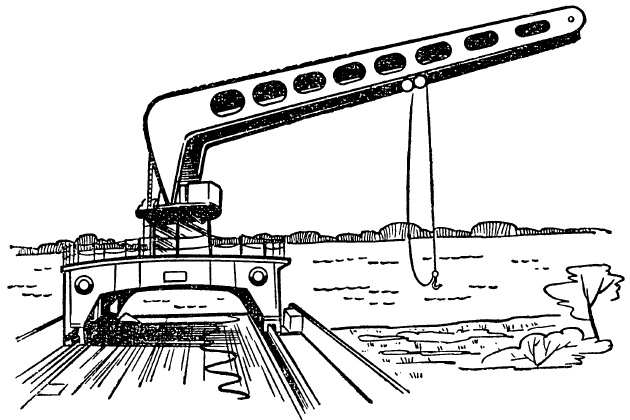

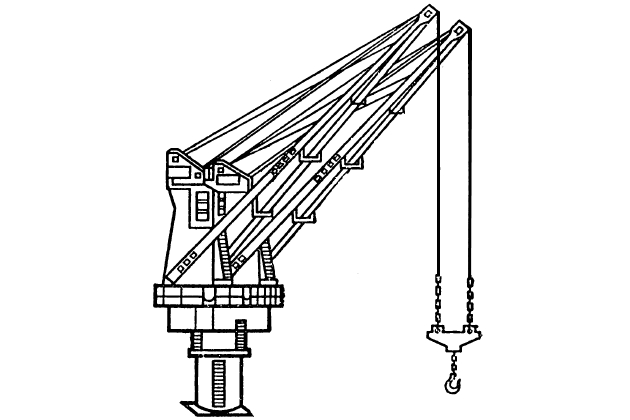

Все судовые грузовые краны подразделяются на поворотные (рис. 1) и мостовые, или козловые (рис. 2).

Электрические судовые краны, включая поворотные модели, представляют собой разновидность грузоподъемного оборудования, используемого на морских судах. Кроме того, находят применение мачтовые краны.

Поворотные судовые грузовые краны имеют грузоподъемность от 1 до 6 т, а в отдельных случаях до 20 т. Российские поворотные краны обеспечивают угол поворота от 220 до 420°; выполняются также краны с неограниченным углом поворота. Вылет стрелы поворотных кранов 12-16 м. Краны, расположенные на палубе вдоль диаметральной плоскости судна, позволяют вести работы на оба борта. Механизм крана выполнен таким образом, чтобы можно было одновременно с подъемом груза поворачивать кран вокруг своей оси.

На рис. 1 выше показана схема поворотного крана с электрическим приводом. Станина 4 крана крепится к фундаменту на палубе. В станине расположен неподвижный вертикальный вал 1 крана, центрирующий поворотную платформу 2, свободно лежащую на катках 3. На платформе монтируется кабина 20 и механизм подъема и поворота с автономными электродвигателями. Механизм поворота состоит из:

- электродвигателя 9;

- червяка 8;

- червячной шестерни 7;

- вертикального валика 6;

- цилиндрической шестерни 5, находящейся в зацеплении с зубчатым венцом, жестко насаженным на станину крана.

При пуске в ход электродвигателя 9 начнет вращаться в ту или иную сторону шестерня 5, которая покатится по зубцам венца. При этом будет поворачиваться платформа 2 вокруг вертикального вала 1 крана. Вместе с поворотной платформой повернется и грузовая стрела 18, шарнирно соединенная с платформой пальцем 17, вылет которой определяется двумя оттяжками 19. Второй конец оттяжек присоединен к ноку стрелы с подвешенным к нему грузовым гаком.

Механизм подъема конструктивно представляет собой обыкновенную односкоростную электрическую лебедку с электродвигателем 10, вращение которого передается через вал 11, червяк 12 и червячную шестерню 13 грузовому валу 15, лежащему в подшипниках кронштейнов. На вал 15 жестко насажен барабан 14 с намотанным концом грузового шкентеля 16. Второй конец шкентеля через направляющие и грузовые блоки прикрепляется к грузовому гаку. На поворотной платформе размещается кабина крановщика с пультом управления механизмами крана (на рисунке не показаны).

Краны подобного типа имеют:

- грузоподъемность 1,5-5 т;

- скорость подъема 25-30 м/мин.

Какие суда оборудуются мостовыми кранами?

Мостовыми кранами оборудуются в основном суда-контейнеровозы. Вылет консолей или рам за борт у этих кранов достигает 5,5-6 м, а грузоподъемность – 30 т. Мачтовые краны компактны, стрела у них крепится к мачте, все механизмы, необходимые для привода крана, расположены на стреле.

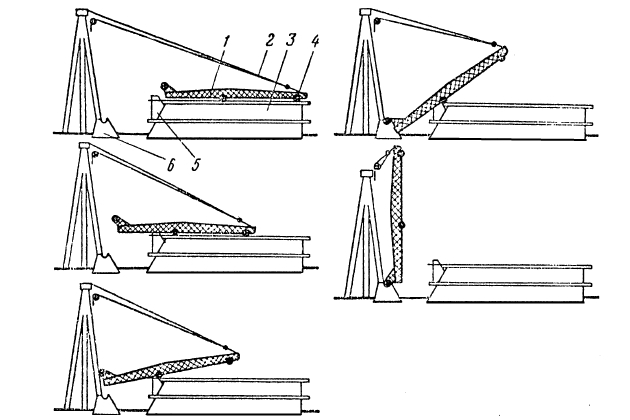

Поворотные краны, устанавливаемые на судах, могут поворачиваться вокруг неподвижного баллера или вместе с ним. Следует отметить, что первые краны имеют меньший вес. Мостовые краны (рис. 2) могут быть выполнены с передвижной крановой тележкой, обеспечивающей не только подъем груза, но и перемещение его в направлении, перпендикулярном Анализ характеристик топлива на борту суднаборту судна, для подачи груза на причал или приема его с причала и подачи к трюму. Грузовое устройство типа «Магроматик» представляет собой кран, также передвигающийся вдоль судна, но имеющий мостовую ферму, оборудованную складывающимися бортовыми консолями или телескопически выдвигающейся на любой борт одной рамой. Кран оборудуется приводами и механизмами консолей или рам и электроприводной передвижной тележкой, обеспечивающей грузовые операции при ее перемещении вдоль фермы крана поперек судна.

Следует отметить, что грузовое устройство типа «Магроматик» предусматривает использование мостовых кранов, передвигающихся вдоль судна по рельсам, для открытия и закрытия грузовых люков.

Современные судовые грузовые краны имеют электро- или гидродвигатель. Мачтовые краны выполняются только с гидравлическим приводом.

Краны снабжены тормозами, предназначенными для предотвращения их поворота в нерабочем состоянии под действием внешних сил (качки). Тормозами также снабжаются Грузоподъемные механизмы современных морских судовмеханизмы подъема груза, стрелы и поворота крана. Тормоз поворота крана, находящегося в нерабочем состоянии, в своем механизме обычно имеет фрикционные муфты, позволяющие ему поворачиваться вокруг своей оси при резких толчках без повреждения застопоренной передачи поворотного механизма.

По сравнению с лебедками краны конструктивно более сложны, имеют большую первоначальную скорость, ограниченную высоту подъема и вылета стрелы. Расходы на ремонт кранов и их эксплуатацию также более высокие. Кроме того, работа крана при крене ухудшается и должна быть прекращена при определенном угле крена, выходе из строя электрооборудования из-за попадания на него морской воды.

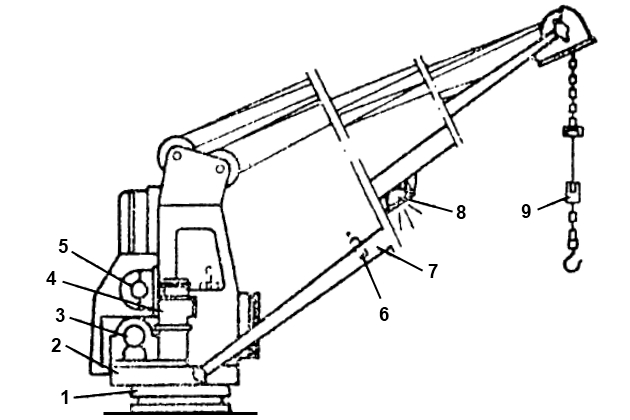

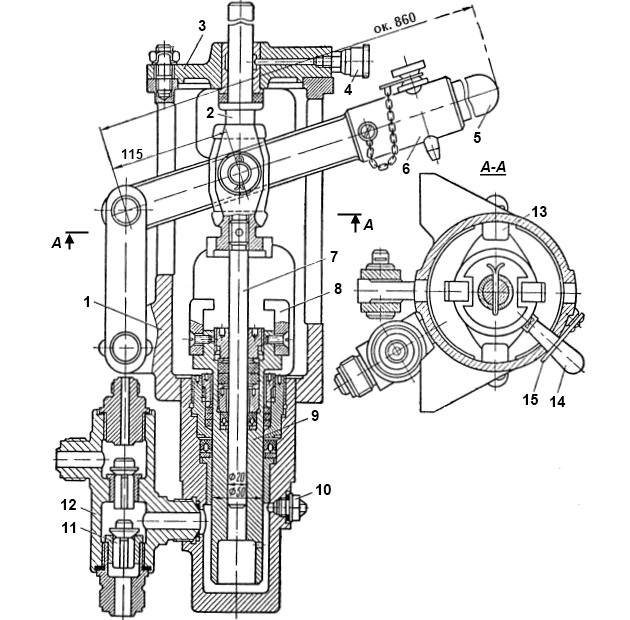

На судах типа «София» установлены грузовые краны КЭ32 (рис. 3).

Этот электроприводный поворотный кран предназначен для выполнения грузовых операций с грузами общего назначения. Грузоподъемность крана 2,5 т, вылет стрелы 4-12 м, угол поворота 360°. Полная высота подъема груза при максимальном вылете стрелы составляет 20 м. Судовой кран состоит из:

- опорно-поворотного устройства;

- поворотной платформы с кабиной;

- рабочего оборудования;

- портальных блоков;

- механизма подъема груза;

- механизма изменения вылета стрелы;

- механизма поворота.

Опорно-поворотное устройство 1 служит опорой поворотной части крана, удерживающей его от опрокидывания, и обеспечивает вращение крана. Стенки кабины, расположенной на поворотной платформе 2, являются опорой для портальной части крана. На задней стенке кабины крепится механизм изменения вылета стрелы. Механизм подъема установлен на платформе.

Рабочее оборудование крана состоит из стрелы 7, грузовой подвески 9, каната изменения вылета стрелы, образующего стрелоподъемный полиспаст, грузового каната и амортизатора 6. Подъем или опускание стрелы осуществляется через полиспаст с помощью лебедки 5. Грузовой канат, закрепленный на барабане, проходит через канатные блоки к грузовой подвеске 9. На кране имеется ограничитель грузоподъемности, который автоматически выключает электропривод при недопустимой перегрузке крана. Для предотвращения запрокидывания стрелы на кабину в случае неисправности конечного выключателя изменения вылета на стреле установлен пружинный амортизатор 6. Кран снабжен также светильником 8. Механизм подъема груза 3 смонтирован на платформе и состоит из грузовой лебедки с планетарным редуктором и электродвигателя. Подъем или опускание груза осуществляется изменением направления вращения электродвигателя.

Механизм изменения вылета стрелы 5 состоит из Судовые гидравлические траловые лебедкистрелоподъемной лебедки и электродвигателя с дисковым тормозом. Изменение вылета стрелы при ее подъеме и опускании осуществляется изменением направления вращения электродвигателя. Основным предохранительным устройством ограничения вылета стрелы в заданных пределах является конечный выключатель, предназначенный для автоматического выключения электродвигателя в случае, если при подходе стрелы к конечному положению крановщик не переведет контроллер на нуль или если контроллер окажется неисправным.

Механизм поворота крана 4 состоит из электродвигателя, тормоза и планетарного редуктора. Поворот крана в ту или другую сторону осуществляется изменением направления вращения электродвигателя. Характеристики электрических кранов приведены в табл. 1.

| Таблица 1. Характеристики электрических кранов | |||||

|---|---|---|---|---|---|

| Характеристики | Тип крана | ||||

| КЭ23-1 | КЭ16-1 | КЭ22 | КЭ26М (модернизированный) | ||

| Грузоподъемность, т | 2,0 | 11,0 (при вылете 14 м) | 20,0 | 2,5/5,0 | |

| Вылет стрелы, м | 3/5,2 | 16/4 | 15/6,5 | 14/4 | |

| Наибольшая высота подъема гака от палубы при максимальном вылете стрелы, м | 10 | – | 14,2 | 22 | |

| Скорость подъема груза, м/мин | 10 | 22 | 9 | 55/26 | |

| Скорость опускания груза, м/мин | 10,5 | 30 | 9 | 58/28 | |

| Посадочная скорость груза, м/мин | 4 | 2,5 | 0,5 | 15/8 | |

| Угол поворота крана, град | 420 | 220 | 270 | Не ограничен | |

| Диаметр каната, мм: | механизма подъема груза | 15,5 | 37 | 32,5 | 24 |

| механизма изменения вылета | 19,5 | 27 | – | – | |

| Масса крана, кг | 3 700 | 30 500 | 38 500 | 15 209 | |

В среднем расход электроэнергии при работе кранов на тонну груза в зависимости от интенсивности грузовых операций составляет 0,07-0,34 кВт·ч, а электрических лебедок – примерно 0,75 кВт·ч.

На грузовых судах российского флота начинают внедрять судовые грузовые краны с полуавтоматизированным управлением и выносными дистанционными постами управления.

Рекомендуется к прочтению: Такелажные цепи и предметы такелажного оборудования

Наряду с применением кранов с электроприводом получают распространение судовые краны с гидроприводом. Мощность отдельных гидроприводов, обеспечивающих поворот, подъем, изменение вылета стрелы судовых кранов, достигает 40 кВт. Общая мощность всех гидроприводов, устанавливаемых на гидравлических кранах, достигает 150 кВт для грузоподъемности 20 т. В кранах малой грузоподъемности применяется один насос. В кранах средней грузоподъемности каждый гидропривод снабжается своим насосом с общим электродвигателем и масляным баком. В кранах грузоподъемностью свыше 17 т применяется несколько автономных электрогидроприводов. Наиболее распространены гидравлические судовые краны грузоподъемностью 1,5-8 т при вылете стрелы 10-18 м.

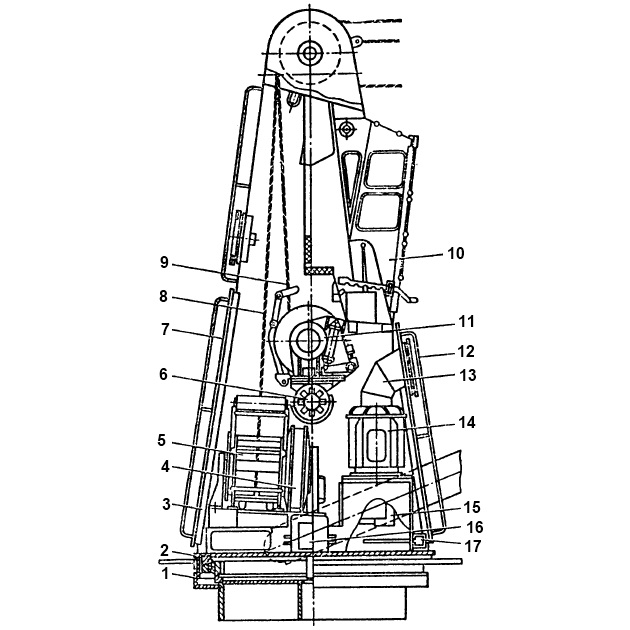

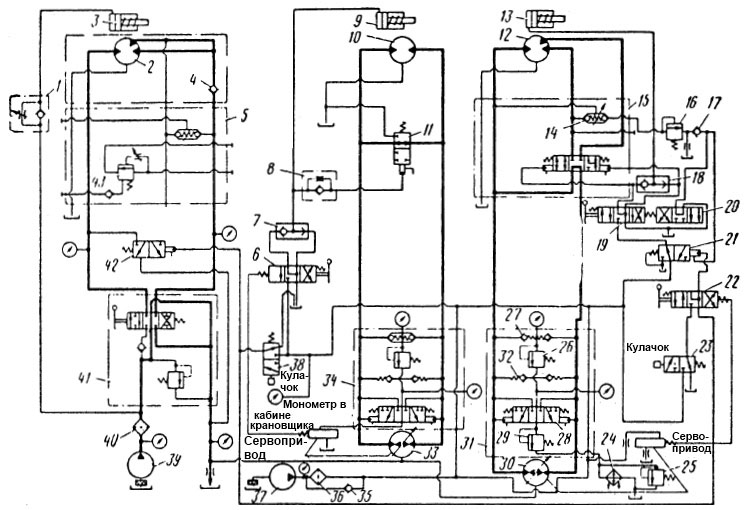

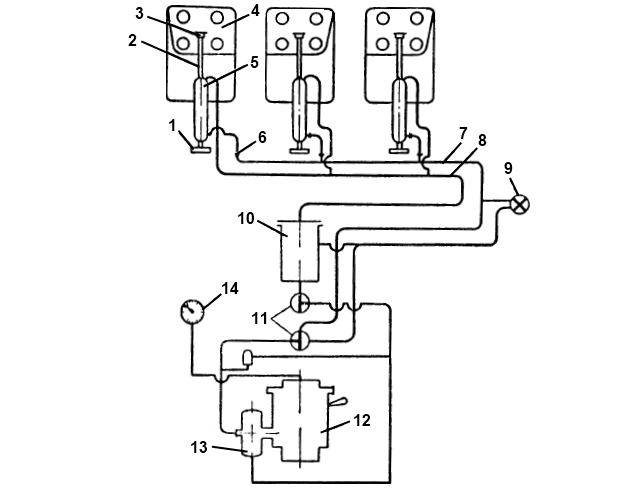

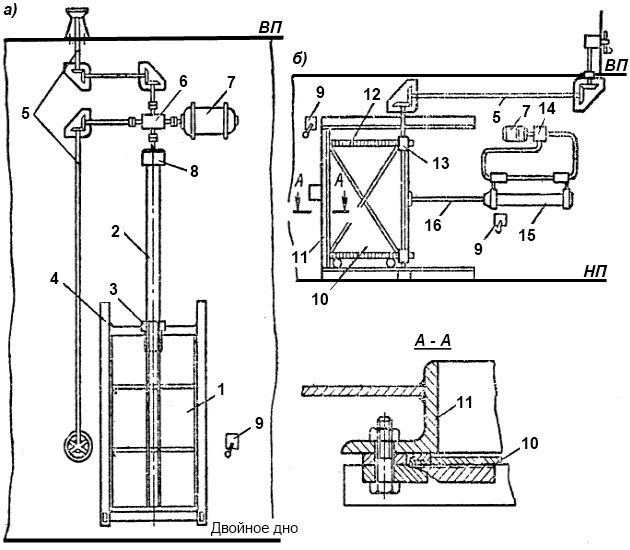

На рис. 4 представлена общая схема электрогидравлического крана, установленного на теплоходах типа «Капитан Кушнаренко».

1 – опорный подшипник; 2 – плита корпуса; 3 – корпус; 4 – гидромотор; 5 – грузовая лебедка; 6 – маслоохладитель; 7 – дверь; 8 – грузовой канат; 9 – топенантный конец; 10 – кабина; 11 – топепантная лебедка; 12 – вентиляционное окно; 13 – кожух; 14 – электродвигатель; 15 – насосная станция; 16 – токораспределитель; 17 – маслоподогреватель

Гидропривод крана состоит из:

- насосной станции с масляным баком;

- трех гидродвигателей;

- приводов тормозов;

- гидроаппаратуры;

- трубопровода.

Грузовая и топенантная лебедки, а также механизм поворота крана обслуживаются «своим» электродвигателем. Число гидроцилиндров приводов тормозов соответствует числу гидродвигателей.

На рис. 5 дана принципиальная схема гидропривода крана.

Система управления краном получает питание от насоса 37. При отсутствии манипуляций при управлении краном масло при давлении 25 кгс/см2 (250 н/см2), проходя через фильтр 36, пропускается предохранительным клапаном 29 в бак через маслоохладитель 24. При этом в системе управления поддерживается указанное давление и система находится в готовности к действию.

После повышения давления перед фильтром 36 срабатывает обратный клапан 35 и пропускает масло в систему управления краном. Аксиально-поршневой насос регулируемой подачи 30 гидропривода механизма подъема при отсутствии сигнала от системы управления работает с нулевой подачей, и его полости соединены через четырехходовой трехпозиционный распределитель двухскоростного клапана 15. Аналогичный – аксиально-поршневой насос 33 механизма поворота в этот период также работает без Топлива, смазочные масла и их обработкаподачи масла, и его полости соединены через двухпозиционный распределитель 11. Аксиально-поршневой насос постоянной подачи 39, обслуживающий механизм изменения стрелы, работает с полной подачей рабочей жидкости через фильтр 40, трехпозиционный распределитель 41 в приемный масляный бак.

Управление краном осуществляется двумя рукоятками: управления механизмом подъема и совмещенного управления поворотом крана и изменения вылета стрелы. Рукоятка поста управления механизмом подъема перемещается по пазу, имеющему Н-образную форму. При перемещении рукоятки по поперечному пазу в ту или другую сторону задается возможная величина наибольшей скорости подъема или опускания груза, а при перемещении рукоятки по продольному пазу «на себя» или «от себя» производится регулирование скорости (от нуля до наибольшей) подъема или опускания груза. Рукоятка совмещенного управления поворотом крана и изменения вылета стрелы перемещается по крестообразному пазу. При перемещении рукоятки по поперечному пазу происходит поворот крана, а при перемещении рукоятки по продольному пазу – подъем или опускание стрелы.

После поворота рукоятки управления механизмом подъема вправо или влево в крайнее положение перемещается золотник распределителя 19 и рабочая жидкость из системы управления через распределители 21 и 19 поступает к распределителю двухскоростного клапана 15. После срабатывания этого распределителя насос подключается к гидромотору. С помощью челночного клапана 18 при любом подключении насоса производится растормаживание гидромотора 12 посредством гидроцилиндра 13. Перемещение рукоятки по продольному пазу приводит к постепенному увеличению подачи насоса и, следовательно, к увеличению скорости груза.

В гидроприводе механизма подъема груза предусмотрены все виды защиты от перегрузок. Защита насоса осуществляется с помощью специального клапана 31 на насосном агрегате. При повышении давления рабочей жидкости в одной из полостей насоса сверх допустимого срабатывает определенный обратный клапан 27, осуществляя ее перепуск через предохранительный клапан 26 в систему подпитки.

Аналогичная защита напорных полостей гидромотора осуществляется клапаном 14. При перегрузке гидропривода во время подъема груза при давлении на 5 % меньшем давления регулировки клапанов 26 и 14 срабатывает предохранительный клапан 16. Слив рабочей жидкости из клапана 16 осуществляется через дроссель, и в этой магистрали устанавливается давление, необходимое для срабатывания клапана 17.

Когда срабатывает клапан 17, рабочая жидкость под давлением поступает к распределителю 20 и золотнику управления блокировочного распределителя 21. При включении распределителя 19 происходит одновременное включение распределителя 20 и отключение сливного трубопровода, поэтому повышение давления за клапаном 17 приводит к срабатыванию блокировочного распределителя 21, отключению насоса от гидромотора и остановке гидромотора 12 под действием пружины гидроцилиндра 13.

Остановка гидромотора 12 производится в случае, когда вытравлена предельная длина грузового шкентеля и гак лег на палубу. Под действием натяжного устройства срабатывает распределитель с кулачковым устройством 23 и обеспечивает подвод рабочей жидкости из системы управления к распределителю 22. Под давлением рабочей жидкости из системы управления срабатывает блокировочный распределитель 21, и гидромотор останавливается. Остановка гидромотора производится также, когда с механизма подъема груза осуществляется подъем стрелы, но это бывает, если гак упирается в нок стрелы. Рабочая жидкость из системы управления подается на блокирочный распределитель 21, и после срабатывания распределителя с кулачковым устройством 38 гидромотор 12 останавливается. Из рис. 5 видно, что рабочая жидкость системы управления краном используется для управления насосом 30.

Система управления одновременно используется для подпитки всех гидроприводов крана. Например, подпитка системы гидромотора подъема груза при отключенном гидромоторе осуществляется через клапаны 32, а избыток рабочей жидкости через предохранительный клапан 29 и охладитель направляется в приемный масляный бак.

При подъеме груза срабатывает левый клапан 32 и избирательный распределитель 28, и избыток рабочей жидкости из системы подпитки пропускается через сливную магистраль гидропривода, унося часть нагретой в гидроприводе жидкости через предохранительный клапан 29 в охладитель 24 и приемный масляный бак. При повышении давления перед охладителем 24 срабатывает предохранительный клапан 25 и перепускает масло в сливной бак.

Для осуществления поворота крана с помощью гидромотора 10 рукояткой управления включается распределитель 6. После этого срабатывает челночный клапан 7, обратный клапан дросселя 8, распределитель 11 и гидроцилиндр тормоза 9. Дальнейшее перемещение рукоятки приводит к увеличению подачи насоса и повышению скорости поворота крана. Защита гидропривода и подпитка системы осуществляются специальным клапаном 34, аналогичным по принципу действия клапану 31. В гидроприводе механизма поворота не наблюдается значительного нагрева рабочей жидкости, поэтому в клапане 34 не предусмотрен перепуск масла на охладитель 24.

Для подъема стрелы золотник распределителя 41 рукояткой устанавливается в крайнее левое положение. Рабочая жидкость, открывая обратный клапан, поступает по правой магистрали через уравновешивающий клапан 5, обратный клапан 4 и гидродвигатель 2. По мере повышения давления в напорной магистрали увеличивается давление в гидроцилиндре тормоза 3. После растормаживания осуществляется подъем стрелы.

Перемещение золотника распределителя в противоположное направление позволяет осуществить спуск стрелы. В этом случае рабочая жидкость подается в гидродвигатель насосом по левой магистрали, а слив осуществляется через уравновешивающий клапан 43, отрегулированный на давление в сливной магистрали 130 кгс/см2 (1 300 Н/см2). Такое давление необходимо для удержания максимального груза и стрелы в поднятом состоянии. При опускании стрелы без груза это давление создается насосом, а при опускании стрелы с максимальным грузом давление создается грузом; насос развивает давление, необходимое только для отжатия тормоза. Уравновешивающий клапан выполняет функции предохранительного клапана, осуществляя защиту гидродвигателя от перегрузок. В гидросистеме механизма изменения вылета стрелы предусмотрена защита от создания вылета стрелы больше максимального.

Будет интересно: Грузовые лебедки БМРТ

При достижении наибольшего вылета стрелы с помощью кулачкового привода срабатывает распределитель 38, а затем распределитель 42, соединяющий напорный трубопровод со сливом. Это приводит к уменьшению давления перед уравновешивающим клапаном и остановке гидродвигателя и стрелы. Аналогичные защитные операции производятся при подъеме стрелы с помощью грузового шкентеля, т. е. при ослаблении топенанта.

Обратный клапан с дросселем 1 служит для гашения гидравлического удара при растормаживании гидромотора и в то же время обеспечивает свободный слив из цилиндра при срабатывании тормоза.

Характеристики электрогидравлических кранов приведены в табл. 2.

| Таблица 2. Характеристики электрогидравлических кранов | ||||

|---|---|---|---|---|

| Показатели | Тип крана | |||

| С818 | С816 | С814 | ||

| Грузоподъемность, т | 8/3,2 | |||

| Вылет стрелы, м: | максимальный | 18 | 16 | 14 |

| минимальный | 5 | 5 | 4,5 | |

| Скорость подъема груза, м/мин | 28/56 | |||

| Скорость поворота крана (с номинальным грузом при максимальном вылете стрелы), об/мин | 1,2 | |||

| Угол поворота крана, град | Не ограничен | |||

| Время изменения вылета стрелы, с | 35 | |||

| Высота подъема груза при максимальном вылете стрелы, м | 22 | |||

| Режим работы, цикл/ч | 30/60 | |||

| Наибольший допустимый угол крена судна, град | 5 | |||

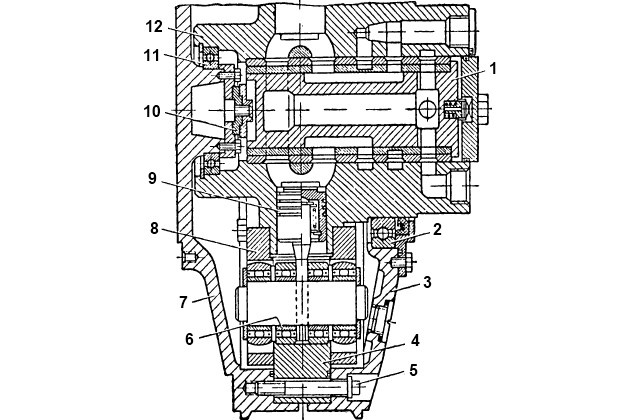

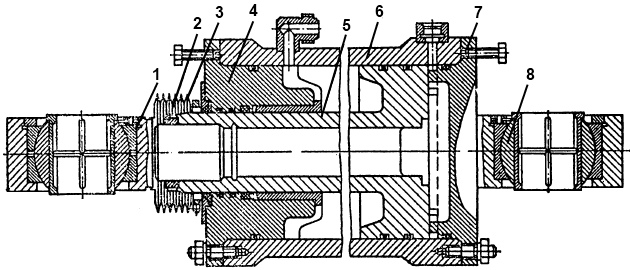

На рис. 6 показан гидромотор грузового крана судов типа «Капитан Кушнаренко».

Каждый из трех гидродвигателей крана состоит из:

- корпуса;

- блока цилиндров 12;

- поршневой группы 9;

- и распределительного золотника 1.

Корпус состоит из копира 4 и двух крышек (задней 7 и передней 3), стянутых между собой винтами 5. В блок цилиндров вставлено восемь радиально расположенных поршней, которые через игольчатые подшипники 6 (центральные) сопрягаются с копиром. Крайние подшипники совершают возвратно-поступательное движение в направляющих 8, воспринимающих реактивный момент от поршневой группы. Внутри блока цилиндров установлен распределительный золотник, который соединен полумуфтами 10 с корпусом и при работе гидродвигателя вращается вместе с ним. Корпус относительно блока цилиндров вращается на двух радиальных подшипниках 2 и 11, установленных в крышках корпуса.

Блок цилиндров с одной стороны наглухо закрыт задней крышкой корпуса, с другой выходит наружу цапфой, предназначенной для подключения трубопроводов, установки клапанов, а также являющейся опорой, за которую крепится гидродвигатель. На задней крышке корпуса имеются две фланцевые поверхности для соединения с соответствующим механизмом. Вращающийся корпус служит шкивом для ленточного тормоза.

Гидродвигатель работает следующим образом. Через соответствующие расточки в блоке цилиндров масло подается в распределительный золотник, который, вращаясь, соединяет одни гидроцилиндры блока цилиндров с напором, а другие – со сливом. Под действием давления масла поршни, находящиеся в цилиндрах, перемещаясь от центра к периферии, воздействуют через поршневые группы на копир, заставляя его (а следовательно, и корпус гидродвигателя) вращаться. Одновременно поршни, цилиндры которых соединены со сливом, двигаются под действием копира от периферии к центру.

Технические данные гидромоторов и насосов грузовых кранов следующие:

- насос аксиально-плунжерный (АПН-200) правого вращения, частотой 1 450 об/мин;

- подача 188 л/мин;

- максимальное давление 175 кгс/см2.

- насос АПН-200 правого вращения частотой 990 об/мин;

- подача 128 л/мин;

- максимальное давление 175 кгс/см2;

- мощность двигателя поворотного механизма обычно составляет 36-45 % мощности двигателя подъемного механизма.

- гидромотор – в качестве насоса постоянной подачи;

- частота вращения 846 об/мин;

- подача 117 л/мин.

- насос постоянной подачи, лопастной;

- частота вращения 1 270 об/мин;

- подача 44 л/мин;

- давление 25 кгс/см2.

Российской судостроительной промышленностью построено значительное количество электрогидравлических кранов, которыми оборудовано несколько серий сухогрузных судов. Краны грузоподъемностью 8 т послужили основой для разработки кранов для контейнеровозов по перевозке контейнеров международного стандарта и универсальных Грузовые и грузопассажирские морские транспортные судасухогрузных быстроходных судов.

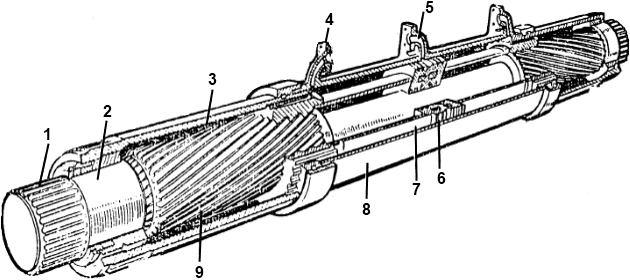

Разработаны краны грузоподъемностью 12 т с вылетом стрелы 18 м и сдвоенные краны на общей поворотной платформе грузоподъемностью 24 т с вылетом стрелы 18 м. На рис. 7 представлен общий вид сдвоенного судового электрогидравлического крана грузоподъемностью 24 т, относящегося к категории «судовые краны для контейнеров».

На пассажирских судах для перемещения судовых команд и транспортировки мелких грузов, продовольствия и снабжения широко применяются электрические лифты. Распространен на судах пассажирский лифт грузоподъемностью 250 кг для подъема пассажиров на высоту 67 м. Предусмотрено пять остановок лифта. В комплект лифта входят:

- противовес,

- блоки,

- направляющие,

- ограничитель скорости,

- тросы,

- электрооборудование.

Все оборудование лифта рассчитано на скорость подъема 0,5 м/с; электродвигатель МАП-211-6, применяемый для лифта, имеет мощность 4 кВт.

Управление лифтом автоматическое, из пассажирской кабины, с помощью кнопочной панели приказа. Кабина лифта перемещается внутри шахты, снабженной на каждой остановке дверями. Подъем кабины осуществляется с помощью электрической лебедки.

Одним из важнейших путей повышения производительности морских транспортных судов является ускорение Изменение технологии грузовых работ и перевозки грузов — определяющий фактор в развитии конструктивных типов судовгрузовых операций. Автоматизация и механизация этих операций позволяют сократить время стоянки в портах.

Для уменьшения трудозатрат на современных судах предусматривается возможно большее раскрытие палубы и широкое использование механизированных люковых закрытий, судовых кранов и стрел новых образцов и т. д. Совершенствование новых технических средств идет по линии увеличения их производительности и упрощения управления и обслуживания.

Модернизация грузоподъемных механизмов осуществляется путем оснащения автоматическими устройствами существующих механизмов, а также внедрения грузовых кранов с полуавтоматическим управлением и выносными дистанционными постами управления.

Закрытие грузовых люков должно:

- надежно защищать внутреннюю часть судна от попадания воды (быть водонепроницаемым);

- быть достаточно прочным, чтобы выдерживать тяжелые удары волн;

- обеспечивать достаточную скорость открытия и закрытия люков;

- обеспечивать безопасность, простоту и удобство работы.

Конструкция закрытия должна быть возможно более легкой, простой в изготовлении и дешевой. Так как устройство закрытий тесно связано с обеспечением безопасности плавания, то основные детали люковых закрытий должны удовлетворять требованиям Международных конвенций по охране человеческой жизни на море (1960 г.) и по грузовой марке (1966 г.) и Правилам Регистра РФ. На эксплуатируемых судах используются закрытия самых разнообразных конструкций. По принципу работы они подразделяются на:

- съемные,

- откатываемые,

- откидные,

- наматываемые.

Кроме того, закрытия подразделяются по способу уборки на:

- сплошные,

- и складывающиеся.

По используемому материалу различают закрытия:

- деревянные,

- стальные,

- алюминиево-магниевые,

- и композитные,

у которых одни детали сделаны из металла, а другие из дерева или иных материалов. Возможны самые различные сочетания:

- дерево и сталь;

- сталь и легкие сплавы;

- легкие сплавы и пластмассы и т. п.

В зависимости от способа открытия и рода применяемого механизма различают закрытия, открываемые полностью вручную; открываемые с помощью механического привода, работающего:

- от ручного механизма;

- от грузовой лебедки;

- от специальной люковой лебедки;

- от особого электродвигателя;

- с помощью гидравлического привода.

Крышки люковых закрытий бывают типов А и Б:

- к типу А относятся крышки люков на верхней открытой палубе и люков на грузовых палубах с высотой комингсов 610 мм;

- к типу Б – крышки люков с высотой комингсов 460 мм.

Следует отметить, что расчетные нагрузки на люковые закрытия намного больше расчетных нагрузок на палубы. На рис. 8 показано съемное стальное люковое закрытие с механическим приводом.

Перемещение крышки 1 осуществляется с помощью каната 2 и системы блоков. Крышка передвигается на роликах 4 по комингсу 3 до упора 5. Ролики подходят к упору, и крышка, поднимаясь вертикально, устанавливается в подставке 6. Натяжение каната осуществляется с помощью лебедки, которая может иметь различный привод.

На Методы проектирования систем на судах морского флотасудах морского флота распространение получают гидравлические устройства для подъема и опускания крышек световых, а также грузовых люков. Схема такого закрытия представлена на рис. 9.

1 – нижний шарнир; 2 – поршень со штоком; 3 – верхний шарнир; 4 – воздушный трубопровод; 5 – цилиндр; 6 – резиновые трубки; 7 – нагнетательный трубопровод; 8 – воздушный трубопровод; 9 – кран закрытия люков с палубы; 10 – масляный бак; 11 – трехходовая пробка; 12 – масляный насос; 13 – клапаны; 14 – манометр

Действие гидравлического закрытия световых машинных люков понятно из схемы.

При гидравлическом приводе работу по подъему и опусканию крышек люков может выполнять один человек, который с пульта управления люковыми закрытиями включает подачу масла к гидроцилиндру необходимой крышки. Все гидроцилиндры подключены к общему маслопроводу.

На рис. 10 приведен ручной насос гидравлического закрытия световых машинных люков.

Насос смонтирован в стальном сварном из двух частей корпусе 1 цилиндрической формы. В верхней части корпуса имеются четыре лапы, посредством которых насос крепится к фундаменту. Сверху корпус закрыт литой крышкой 3 с запрессованной в нее бронзовой втулкой, по которой ходит направляющий шток 2. В нижней части Основные характеристики судовых насосов и системкорпуса насоса перемещается шток-поршень 9 диаметром 50 мм или шток-поршень 7 диаметром 20 мм (в зависимости от того, с какой подачей работает насос).

Шток-поршень диаметром 50 мм изготовлен из стали, а шток-поршень диаметром 20 мм – из бронзы, оба они уплотнены манжетами и мягкой набивкой для более плотного прилегания к манжетам, шток-поршни отполированы до зеркального блеска. В верхней части шток-поршня 9 укреплены два захвата поршня 3 диаметром 20 мм, а в корпусе насоса укреплены два захвата поршня 13 диаметром 50 мм.

Шток-поршень диаметром 20 мм соединен на резьбе со штоком 11. Передвижение шток-поршня производится при помощи рычага 6 и съемной рукоятки 5. Рычаг с рукояткой соединен с серьгой рычага, укрепленной на специальном приливе корпуса насоса. В нижнюю часть корпуса насоса ввернут корпус 12 с приемными и нагнетательными клапанами; клапаны направляются бронзовыми втулками и притерты к ним.

Действует насос следующим образом. При работе штока-поршня 7 шток-поршень 9 расположен, как показано на рис. 10 выше и шток 2 при перемещении рукоятки 5 свободно проходит своими прорезями через захват 8. В этом случае насос работает с подачей 0,3 л/мин и создает давление до 100 кгс/см2. При работе шток-поршня 9 шток 2 рукояткой 5 передвигается в крайнее нижнее положение и откидывается стопор 15; ручкой переключения 14 шток-поршень 9 при повороте до упора выводится до своих захватов и одновременно соединяется со штоком-поршнем 7 и штоком 2. Тогда насос работает с подачей 2 л/мин при давлении 9-10 кгс/см2. Смазка движущихся деталей насоса производится вручную и с помощью колпачковой масленки. Для стравливания воздуха при заполнении насоса маслом предусмотрена игольчатая пробка 10, при этом шток-поршень 7 должен находиться в крайнем нижнем положении.

Насос можно применять не только для открытия и закрытия световых люков, но и для других работ, например выпрессовки цилиндровых втулок, гидравлики котлов и др.

Гидравлическими устройствами механизированных закрытий грузовых люков являются гидроцилиндры и гидрошарниры. В силовых гидроцилиндрах (рис. 11) поршень или плунжер совершает возвратно-поступательное движение и через систему тяг открывает или закрывает крышки люка.

1 – верхняя проушина; 2 – контргайка; 3 – защитный кожух; 4 – верхняя крышка; 5 – поршень со штоком; 6 – цилиндр; 7 – нижняя крышка; 8 – нижняя проушина

Гидрошарнир (рис. 12) состоит из двух поршней 6 с полым штоком 7, на концах которого расположены две муфты 3 с витыми зубьями внутреннего зацепления.

1 – шлицы; 2 – сальник; 3 – муфта с витыми (внутренними) и прямыми (внешними) направляющими зубьями; 4 – подвод масла для закрытия; 5 – штуцер; 6 – поршень; 7 – шток полый; 8 – корпус; 9 – вал-шестерня с витыми и прямыми (на конусах) зубьями

Направляющими штока служат прямые зубья, нарезанные на наружном диаметре муфт. При перемещении поршень приводит во вращательное движение вал-шестерню 9 с помощью муфт 3. Вал-шестерня на обоих концах имеет прямые зубья (шлицы) 1, которые, зацепляясь с зубьями крышки люка, открывают (закрывают) трюм. Давление масла в системе 100-150 кгс/см2.

Механизм гидравлического закрытия клинкетных дверей представлен на рис. 13.

а – вертикальные опускные; б – горизонтальные сдвижные.

1 – полотно вертикальной двери; 2 – ходовой винт; 3 – гайка полотна; 4 – рама вертикальной двери; 5 – валиковый привод; 6 – редуктор; 7 – электродвигатель; 8 – кронштейн с подшипником; 9 – пускатель; 10 – полотно горизонтальной двери; 11 – рама горизонтальной двери; 12 – зубчатая рейка; 13 – кулачная шестерня; 14 – масляный насос; 15 – гидравлический цилиндр; 16 – шток поршня

Клинкетные двери устанавливают на водонепроницаемых переборках в трюмах, твиндеках и машинно-котельных отделениях. Стальное полотно двери перемещается в специальных горизонтальных или вертикальных направляющих при помощи гидравлического, а иногда механического привода, приводимого в действие электроприводом. Клинкетные двери также имеют ручной привод, являющийся запасным. Управление клинкетными дверями может быть централизовано и сосредоточено в ходовой рубке.

Основы проверочного расчета подъемных механизмов

В данном пункте приведена методика расчета грузоподъемности крана, которая позволит оптимизировать работу крана и повысить эффективность производственных процессов.

При расчете лебедки исходной величиной является определение тягового усилия T в грузовом шкентеле у барабана, которое не должно быть больше:

где:

- P – наибольшая расчетная грузоподъемность лебедки, кгс;

- G – масса грузового гака со скобой, которую в первом приближении нужно принимать равной:

– КПД блока (к – число блоков между ноковым бугелем стрелы и барабаном лебедки).

Скорость подъема груза, соответствующая скорости наматывания грузового шкентеля, принимается равной:

при одинарной передаче

м/с;

при двойной передаче

м/с (для тяжелого груза до 0,7).

Мощность электродвигателя может быть определена по формуле, кВт:

где:

- ηл – КПД лебедки, который определяется из выражения ηл = η1η2η3,

причем:

- η1 = 0,95 ÷ 0,97 – КПД зубчатых колес;

- η2 = 0,7 ÷ 0,8 – КПД червячной пары;

- η3 = 0,90 ÷ 0,95 – КПД подшипников.

Момент на валу грузового барабана определяется с учетом имеющихся намотанных на нем витков троса по формуле (без учета КПД барабана), кгм:

где:

- Dб – диаметр барабана;

- dт – диаметр троса;

- z – количество слоев троса, намотанных на барабан.

Канат, предназначенный для грузового шкентеля, выбирают из таблиц стандарта по разрывному усилию с шестикратным запасом по сравнению с рабочим усилием или определяют по эмпирической формуле окружности троса:

где:

- Rраз – разрывное усилие, кгс.

Диаметр троса определяется как:

Диаметр грузового барабана вычисляется по опытной формуле, устанавливающей зависимость его диаметра от диаметра троса, т. е.:

Длину барабана между ребордами выбирают в зависимости от условий наматывания на него троса длиной от 40 до 70 м:

Частота вращения барабана, об/мин:

Частота вращения электродвигателя, об/мин:

где:

- – общее передаточное число редуктора лебедки, которое задается.

По значениям мощности Nэ и числа оборотов электродвигателя nд по справочным таблицам подбирают Надежность и диагностика главного двигателя суднамарку двигателя, который должен обеспечить работу лебедки.

При индивидуальном гидроприводе мощность, потребляемая насосом, определяется по формуле, кВт:

где:

- Qн – подача насоса, дм3/мин;

- ∆Pн – повышение давления в насосе, кгс/см2;

- ηн – КПД насоса;

- Nп. д – полезная мощность электродвигателя.

Полезная мощность гидродвигателя, кВт:

где:

- ∆Pг. д – перепад давления в гидродвигателе;

- ηг. д – КПД гидродвигателя.

Частота вращения гидродвигателя, об/мин:

где:

- Vг. д – объем, описываемый поршнями гидромотора за один оборот вала (литраж гидродвигателя), дм3/об;

- ηvг. д – объемный КПД гидродвигателя.

Крутящий момент, развиваемый гидродвигателем:

После подстановки в это выражение значений Nп. г. д и nг. д из формул 8 и 9 получим (кгс·м):

Коэффициент полезного действия гидропривода:

где:

- ηтр – КПД трубопровода.

Эксплуатация грузоподъемных механизмов

Эксплуатация подъемных механизмов осуществляется в соответствии с:

- ПТЭ;

- инструкцией завода-изготовителя механизмов;

- дополнительными указаниями службы судового хозяйства пароходства.

Перед пуском лебедки или крана в действие необходимо осмотреть весь механизм и убедиться в полной его исправности и отсутствии причин, которые могли бы помешать нормальной его работе. Затем следует прогреть трубопровод и Главные паровые машины на судахпаровую машину лебедки. При наличии у лебедки кулисы при подготовке к действию необходимо убедиться в том, что она беспрепятственно переводится в положения «подъем» и «спуск».

Перед опробованием лебедки на холостом ходу необходимо:

- проверить правильность положения троса на ручьях барабана и блоках;

- убедиться в правильности положения рычагов управления;

- убедиться в исправности тормозных устройств.

Поворачивая кран в обе стороны (в заданных пределах) без груза, убеждаются в срабатывании конечных выключателей.

При вводе в действие лебедки, поддерживаемой в состоянии готовности, необходимо:

- включить муфты переключения скоростей на необходимый режим работы;

- освободить тормоза переключаемых узлов;

- при паровом приводе поставить рукоятку пускового золотника или кулисы в необходимое положение, при электроприводе – убедиться в подаче питания к электродвигателю.

Необходимый режим работы устанавливается плавной перестановкой органов управления.

Во время работы механизма надо следить за своевременной подачей смазки к трущимся частям и обращать внимание на появление ненормальных стуков в движущихся деталях и цилиндрах.

Все выявленные неполадки в работе должны быть своевременно устранены. Для нормальной работы необходимо, чтобы ленточный и другие тормоза, имеющиеся на механизмах, были исправны. При опускании груза рекомендуется прекратить доступ пара в цилиндры паровой машины подъемного механизма и скорость опускания регулировать тормозом.

Контрпаром разрешается пользоваться только в тех случаях, когда груз опускается слишком быстро. Подъемный механизм при длительной работе требует особого внимания и контроля. В этом случае машинист обязан осматривать каждый из механизмов не менее двух раз в течение каждых 4 ч их работы.

Запрещается переключать скорость при поднятом грузе и при работающем механизме. Переключение кулачковых муфт должно производиться только при остановке. Регулирование частоты вращения лебедок с паровым приводом производится изменением величины открытия стопорного клапана или передвижением пускового золотника.

При эксплуатации лебедок с электроприводом необходимо:

- изменение частоты вращения производить плавным переводом рукоятки контроллера в другое положение;

- при переключении контроллера на обратный ход сначала установить его в нулевое положение и только после полной остановки механизма производить включение;

- опускать груз только с помощью электродвигателя.

Если при подъеме груза прекратилась подача тока на двигатель, то нужно опустить груз с помощью специальной рукоятки, постепенно освобождая колодочный тормоз (в случае неисправности колодочного тормоза груз опускают при помощи ленточного тормоза). Если конструкция не предусматривает специальной рукоятки, нужно, сняв крышку электротормоза, зажать ленточный тормоз, растормозить электротормоз и опустить груз с помощью ленточного тормоза.

Предлагается к прочтению: Технические характеристики судовых палубных механизмов

В зимнее время для предотвращения размораживания труб и повреждения цилиндров должны быть приняты следующие меры:

- при кратковременных перерывах в работе паровая машина механизма должна работать на малых оборотах вхолостую при незначительно открытых кранах продувания;

- при длительных перерывах следует осушить все трубопроводы, открыв спускные пробки.

В оставленной по окончании работы лебедке должны быть:

- выключены муфты сцепления;

- ослаблены ленточные и колодочные тормоза;

- муфты включения скоростей установлены в нейтральное положение.

После остановки необходимо также при паровом приводе:

- закрыть клапаны свежего и отработавшего пара на магистрали;

- вынуть фитили из масленок;

- проверить исправность ленточного тормоза.

В зимнее время для удаления влаги рекомендуется, отсоединив паровую машину лебедки, пустить ее на холостом ходу и далее проделать все операции, выполняемые при обслуживании брашпиля. При электроприводе необходимо выключить питание электродвигателя.

Запрещается пользоваться лебедками и кранами:

- при неисправности тормозного устройства;

- при наличии опасных трещин в станинах, рамах и шестернях;

- расстроенном парораспределении;

- а также при неисправностях, могущих вызвать падение груза.

Замена деталей грузовых устройств, производимая в период эксплуатации, должна фиксироваться в регистровой книге подъемных механизмов.

При эксплуатации лебедок, предназначенных для выполнения специальных функций, должны соблюдаться дополнительно следующие правила:

- Шлюпочные лебедки должны находиться в постоянной готовности к действию.

- Спуск шлюпки должен осуществляться при выключенном электродвигателе, с помощью ленточного тормоза.

- До подъема шлюпки электроприводом следует убедиться в снятии рукоятки ручного привода.

Автоматические палубные механизмы обычно оборудуются Морская сигнализация и связь на современных судахсветовой сигнализацией, которая не только извещает о вступлении работы механизма в автоматический режим, но и облегчает наблюдение за работой лебедки в этом режиме. Необходимо поддерживать эту сигнализацию в постоянной исправности.

Электрическую лебедку необходимо смазывать в соответствии с прилагаемой к ее техническому паспорту картой смазки (табл. 3) и схемой смазки.

| Таблица 3. Карта смазки электрической лебедки | ||||||

|---|---|---|---|---|---|---|

| Номер точки по схеме смазки | Смазываемый узел | Место смазки | Количество точек | Применяемая смазка | Способ смазки | Периодичность смазки |

| I | Редуктор | Зубчатые колеса | 1 | Масло цилиндровое | Заливка | Раз в 3 месяца |

| II | Подшипники (скольжения) | 6 | Масло индустриальное | |||

| III | Тормоз | Палец тормоза | 7 | Смазка универсальная УС-2 | Набивка | Раз в месяц |

| IV | Электродвигатель | Подшипники | 2 | Смазка универсальная УС-2 | Закладка | Раз в 6 месяцев |

| V | Узел барабана | Подшипник выносной | 1 | Смазка универсальная УС-2 | Закладка | Раз в 6 месяцев |

| Канат | По всей длине (80 м) | Смазка канатная ИК | Обмазка | 4 раза в месяц | ||

| Тормоз | Электрогидротолкатель | 1 | Летняя – трансформаторное масло, зимняя – масло АМГ | Заливка | Раз в год | |

Грузовые средства машинно-котельного отделения (МКО) и лифты (при грузоподъемности свыше 50 кгс), независимо от назначения, подлежат освидетельствованию инспектором Регистра РФ. Запрещается использовать эти механизмы по истечении срока освидетельствования.

При подготовке к работе грузоподъемного устройства МКО необходимо проверить:

- крепление и состояние троса, гака, цепей, механизма подъема и движения;

- исправность подвесного пути;

- исправность устройства при работе вхолостую;

- действие тормозов путем трехкратного пуска каждого;

- действие концевых выключателей.

Работа грузового устройства должна быть прекращена при:

- повреждении грузового каната или сходе его с блоков или барабана;

- неисправности тормозов;

- перегреве редуктора выше допустимой температуры;

- появлении ненормальных шумов в механизме;

- деформации и разрыве отдельных соединений устройства;

- неисправности конечных выключателей;

- систематическом срабатывании системы электрической защиты и перегреве электродвигателя или электроаппаратуры.

После окончания работ все устройство осматривают, проверяют состояние:

- троса,

- гака,

- механизма подъема и передвижения.

За соответствие веса груза грузоподъемности устройств и соблюдение правил техники безопасности при использовании грузовых средств машинно-котельного отделения ответственность несет руководитель производимых работ.

Практическая эксплуатация служебных и пассажирских лифтов должна производиться под наблюдением механика, назначаемого старшим (главным) механиком судна. Ответственный за обслуживание и техническое состояние лифтов механик должен знать «Правила устройства и безопасной эксплуатации лифтов» Госгортехнадзора РФ. Груз, перевозимый в лифтах, не должен превышать их номинальную грузоподъемность.

Действие затворов дверей лифтов необходимо проверять ежедневно; использовать лифты при ненадежной работе затворов категорически запрещается. Не реже одного раза в неделю следует производить проверку тормоза лифта, проверяя отход и износ колодок. При осмотрах канатов грузовых лифтов (лебедок и кранов различного назначения) необходимо руководствоваться указаниями раздела «Грузовое устройство» действующих «Правил технической эксплуатации корпуса, помещений, устройств и систем судна», а канатов лифтов, служащих для перевозки людей, – «Правилами устройства и безопасности эксплуатации лифтов Госгортехнадзора РФ». Периодически, но не реже одного раза в 6 мес необходимо проводить планово-предупредительные осмотры всех механизмов и аппаратов лифта (кабина, двери, площадка и др.).

При осмотрах и ремонтах лифта на всех дверях шахты должны быть вывешаны надписи: «Ремонт – включать строго запрещается».

Кроме перечисленных неисправностей, работа лифта должна быть прекращена также при:

- движении кабины рывками;

- повреждении ограждения шахты;

- нарушении автоматической остановки кабины в крайних положениях;

- повреждении ограничителя скорости;

- а также при других неисправностях в электрической части.

Лифт может быть пущен в работу с разрешения лица, устранившего повреждение.

Читайте также: Эксплуатация траловых и грузовых лебедок, уход за ними

При эксплуатации закрытий грузовых люков следует руководствоваться инструкцией по обслуживанию, а также ПТЭ. Подготовка к действию любого закрытия грузовых люков начинается с:

- внешнего осмотра;

- проверки исправности узлов и деталей механизма;

- выявления возможных неисправностей;

- проверки наличия смазки на шарнирах, петлях, роликах и перемещающихся частях гидропривода.

Перед пуском гидронасоса необходимо:

- проверить уплотнения в цилиндре гидропривода и при обнаружении неплотностей подтянуть или заменить набивку, а там, где установлены уплотнительные кольца, заменить их;

- проверить подвижность и легкость включения и выключения рычагов непосредственного и дистанционного управления гидроприводами, а также надежность их фиксаторов и стопорных устройств;

- убедиться в надежности действия невозвратных клапанов, предотвращающих падение крышек люковых закрытий в случае выхода из строя гидросистемы;

- проверить уровень масла в расширительной (маслосточной) цистерне и, если он ниже нормального, пополнить ее рабочей жидкостью;

- проверить шарниры крепления гидропривода и убедиться в их исправности;

- проверить правильность открытия клапанов системы.

После этого пускают гидронасос и поднимают давление до номинального. После заполнения гидросистемы открывают воздушные краны на трубопроводах и подъемниках и разобщительные клапаны в системе. Заполняют систему профильтрованной рабочей жидкостью до вытеснения воздуха через воздушные краны.

После закрытия воздушных кранов в системе создают давление 5-10 кгс/см2 и выпускают оставшийся воздух через краны. Смазка движущихся частей гидропривода (гидронасоса, цилиндра гидропривода и механизма уплотнения) должна осуществляться тем же сортом масла, которое используется в качестве рабочей жидкости.

Во время действия механизмов люковых закрытий необходимо:

- следить за поддержанием давления рабочей жидкости в установленных пределах и не включать в действие систему до достижения необходимого давления;

- устранять неплотности в соединениях, не допуская утечек рабочей жидкости из системы и подсоса воздуха в систему;

- своевременно очищать фильтры и заменять загрязненную рабочую жидкость;

- следить за тем, чтобы гидронасос и цилиндры гидропривода работали без стука, шума и вибраций.

Причинами неисправности люкового закрытия с гидроприводом могут быть:

- недостаточное количество рабочей жидкости или попадание в систему воздуха;

- неправильное или неполное открытие клапанов системы;

- пропуски жидкости через предохранительные или перепускные клапаны;

- чрезмерный износ гидропривода или повреждение гидросистемы.

Гидропривод подлежит немедленной остановке:

- при повреждении системы и резком падении давления;

- при неисправности гидронасоса или гидромотора.

При подъеме люковых закрытий с помощью гидропривода необходимо:

- выбить клинья, соединяющие смежные секции закрытия;

- привести прижимное устройство в положение, обеспечивающее свободное перемещение и поднятие люковых закрытий;

- поднять давление в системе до номинального;

- при наличии откатываемых люковых закрытий установить их на ролики;

- переключить клапаны, краны, золотники и манипуляторы в соответствии с заводской инструкцией;

- следить за соблюдением необходимой последовательности при подъеме секций (при закрытиях, состоящих из четырех секций, связанных шарнирно между собой, сначала поднимают пару секций, ближайших к комингсу люка, к которому передвигаются секции);

- после подъема люкового закрытия до упора застопорить закрытие в крайнем положении;

- поставить рукоятки в нейтральное положение.

При опускании Люковые закрытия на малотоннажных судахлюкового закрытия необходимо:

- отдать стопоры;

- возвратить цилиндры гидропривода в исходное положение под давлением веса люковых закрытий;

- при опускании закрытий, состоящих из четырех секций связанных шарнирно между собой, сначала опустить пару секций, отдаленных от комингса люка, от которого передвигаются секции;

- опустить люковые закрытия на комингс грузового люка, освободив при этом ролики качения от несущей нагрузки;

- обеспечить уплотнение закрытия с помощью прижимного устройства;

- забить клинья, соединяющие смежные секции закрытия.

После подъема или закрытия люковых закрытий механизм закрытий останавливают постановкой рукоятки клапана (крана) или золотника гидросистемы в среднее положение и остановкой гидронасоса.

В местах возможной утечки масла гидроприводов рекомендуется ставить предохранительные желоба и маслосборники, которые надо регулярно опорожнять.