Электрогидравлические рулевые машины (ЭГРМ) являются ключевыми элементами системы управления судном, обеспечивая надежное и мощное перемещение рулевого устройства для изменения курса. Они представляют собой сбалансированное сочетание электрического привода и гидравлического исполнительного механизма, что позволяет достигать высокой точности управления, значительных крутящих моментов на баллере руля и быстрого времени перекладки, что критически важно для маневренности и безопасности плавания.

- Общие сведения об электрогидравлических рулевых машинах

- Конструкции и эксплуатация электрогидравлических рулевых машин

- Электрогидравлическая рулевая машина траулеров типа «Россия»

- Электрогидравлическая рулевая машина рефрижераторных траулеров типа «Пушкин»

- Электрогидравлическая рулевая машина траулеров типа «Пионер»

- Электрогидравлическая рулевая машина больших морозильных траулеров типа «Мир»

- Электрогидравлическая рулевая машина с лопастным роторным приводом

- Основы расчета электрогидравлических рулевых машин

Принцип работы ЭГРМ основан на использовании электрического двигателя для привода насоса (обычно регулируемой подачи), который нагнетает рабочую жидкость под высоким давлением в гидравлический силовой привод (например, плунжерный или лопастной). Управление потоком жидкости осуществляется при помощи следящих систем (гидроусилителей и золотниковых распределителей), которые преобразуют слабый электрический сигнал от поста управления в мощное гидравлическое воздействие на румпель.

Общие сведения об электрогидравлических рулевых машинах

Первые гидравлические рулевые машины, появившиеся на судах морского флота в 90-х годах прошлого столетия, были громоздки и имели ряд эксплуатационных и конструктивных недостатков.

В результате коренных усовершенствований, проведенных за прошедшие годы, и использования для привода насосов малогабаритных электродвигателей электрогидравлические Рулевые машины – классификация и особенности эксплуатации на морских судахрулевые машины получили широкое распространение на различных типах судов морского, промыслового и речного флота. Следует ожидать, что в недалеком будущем электрогидравлические рулевые машины вытеснят все остальные типы судовых рулевых машин.

Современные электрогидравлические рулевые машины по весу, габаритам, надежности, плавности действия, бесшумности и точности перекладки руля имеют значительно лучшие показатели, чем паровые и электрические рулевые машины.

Благодаря небольшому потреблению электроэнергии их с одинаковым успехом можно применять как на теплоходах, так и на паровых судах.

Электрогидравлическая рулевая машина включает следующие основные узлы:

- гидравлический рулевой привод;

- насосный агрегат;

- систему управления насосами или систему управления органами распределения рабочей жидкости;

- систему главных и вспомогательных трубопроводов с необходимой арматурой.

Наиболее широкое распространение получили:

- плунжерные гидравлические приводы в двух- и четырехцилиндровом исполнении;

- лопастные рулевые приводы.

Насосные агрегаты выполняются с насосами переменной и постоянной производительности.

В насосах переменной производительности изменение количества и направления потока рабочей жидкости осуществляется самим насосом, а в насосах постоянной производительности для этой цели служат специальные золотниковые распределительные устройства.

Необходимо отметить, что большинство современных электрогидравлических рулевых машин оборудуется насосами переменной производительности.

Системы управления рулевыми машинами выполняются:

- простыми,

- следящими.

При наличии следящей системы управления рулевому достаточно поставить штурвал или рычаг управления на определенный угол, при этом начало перекладки руля, его движение и остановка пера руля в заданном положении производятся автоматически.

При простой системе управления судовая рулевая машина повторяет все операции рулевого с задающим штурвалом; руль перекладывается только при вращении штурвала и останавливается, как только рулевой прекращает поворачивать штурвал.

Конструкции и эксплуатация электрогидравлических рулевых машин

Электрогидравлическая рулевая машина траулеров типа «Россия»

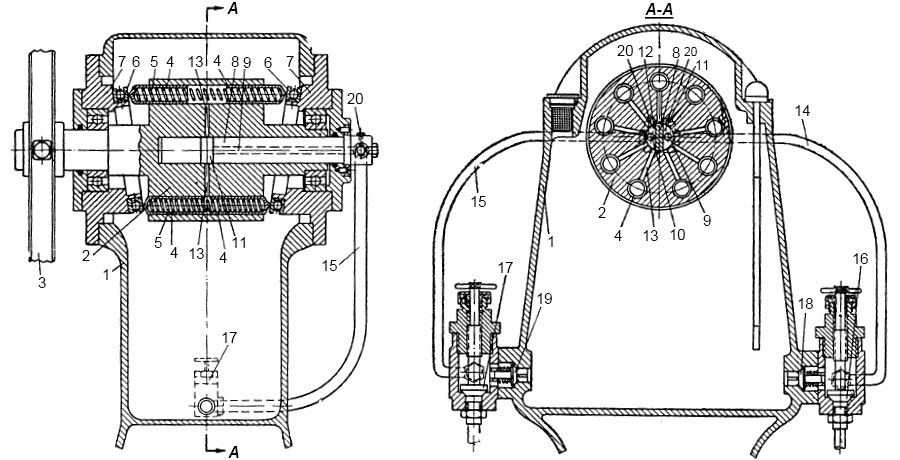

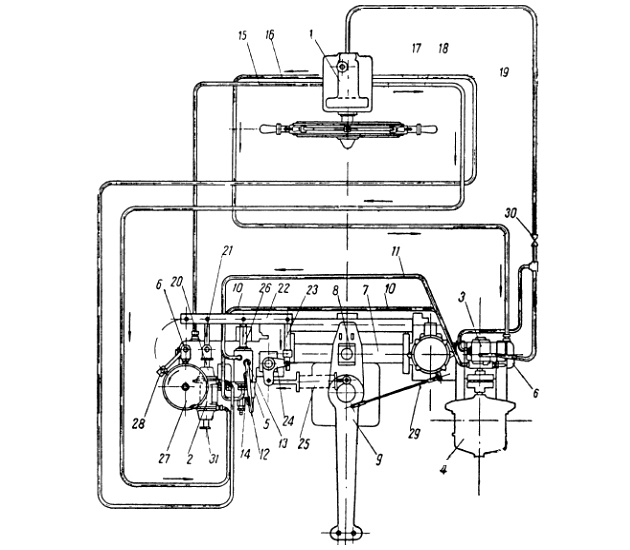

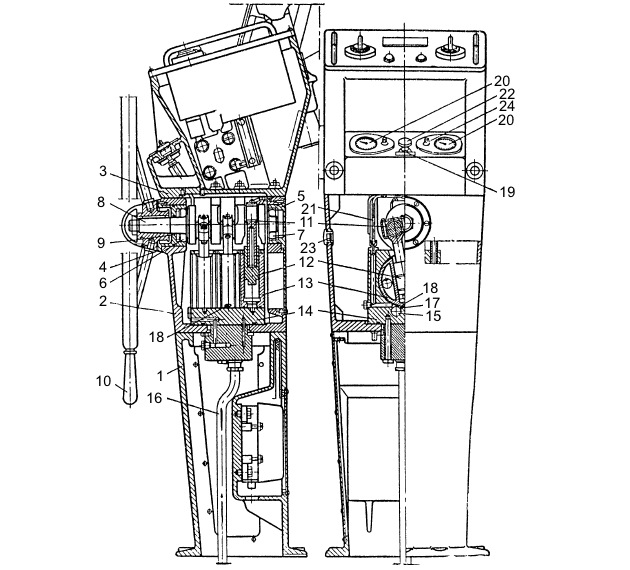

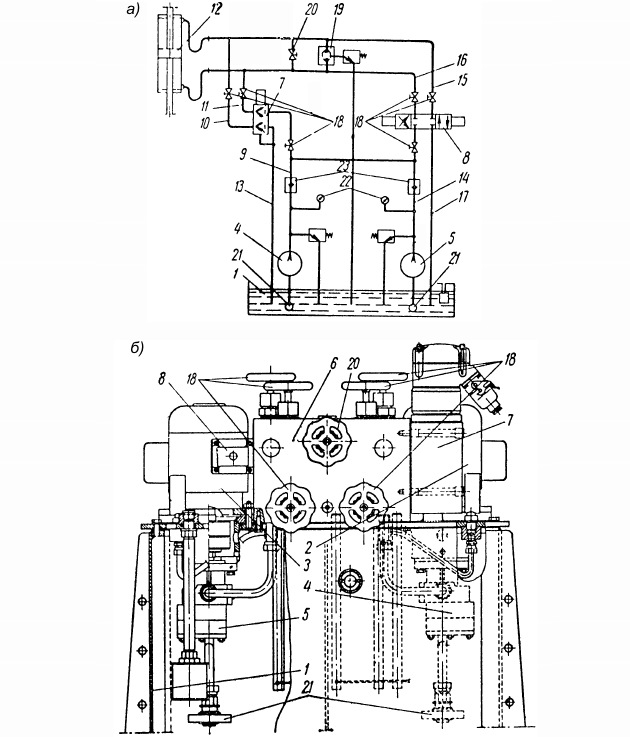

Электрогидравлическая рулевая машина, установленная на океанских траулерах-теплоходах типа «Россия», показана на рис. 1.

а – вид с кормы; б – вид сверху; в – схема машины

Аналогичные рулевые машины, но без гидравлического переключения клапанов установлены на первой серии траулеров-рыбозаводов типа «Лесков».

Электрогидравлическая рулевая машина включает:

- передатчик 1, установленный в рулевой рубке;

- приемник 2, помещенный в румпельном отделении;

- нереверсивный электродвигатель 3 с постоянным числом оборотов;

- роторно-плунжерный насос 4;

- клапанную распределительную коробку 5;

- гидравлический рулевой привод.

Рассмотрим принцип работы электрогидравлической рулевой машины. На баллере 6 закрепляется румпель 7, имеющий паз, в который вставлен бронзовый сухарь 8. Последний может вращаться на цапфе 9, запрессованной в скалку 10 рулевого привода.

К румпелю крепится зубчатый сектор 11 аварийного ручного управления, сцепляющийся с цилиндрической шестерней, получающей вращение через червячную пару от штурвала 12.

Концы шлифованной скалки 10 входят через сальниковое уплотнение в цилиндры 13 гидравлического рулевого привода. На правом цилиндре установлен приемник 2 телемотора, с которым при помощи вставного штифта 14 связана штанга 15, шарнирно прикрепленная к концу сервомоторного рычага 16. К середине этого рычага шарнирно присоединена тяга 17, идущая к регулировочному кольцу роторно-плунжерного насоса 4.

Другой конец рычага 16 через тугую пружину 18 присоединен к румпелю. Пружина предназначена для гашения толчков румпеля к сервомоторному рычагу. Каждый цилиндр рулевого привода связан двумя трубопроводами 19, 20 с распределительной коробкой, от которой отходят два трубопровода 21, 22 к роторно-плунжерному насосу. Трубопроводы 23, 24, 25, 26, связывающие приемник 2 телемотора с передатчиком 1, сообщаются также через распределительную коробку 5.

Распределительная коробка дает возможность осуществлять как механическую, так и ручную Закономерности движения крупнотоннажных судов при перекладке руляперекладку руля штурвалом передатчика. Она имеет два ряда клапанов, переключение которых производится порядно поворотом кулачкового валика 27. На валике закрепляется рычаг 28. Один конец его упирается в пружину 29, а другой – в поршень 30, вставленный в цилиндр 31. Цилиндр 31 трубопроводом связан с ручным насосом 32, установленным в рулевой рубке.

Давление масла, нагнетаемого насосом 32 в цилиндр 31, вызывает перемещение поршня 30 и поворот рычага вместе с кулачковым валиком. Манометры 33 показывают рабочее давление масла в цилиндрах рулевого привода. Величина этого давления составляет 60-70 ат. Трубопроводы 34, 35 связывают цилиндры 13 через коробку 36, в которой установлены перепускной 37 и предохранительный 38 клапаны.

Трубопроводы 39, 40, снабженные невозвратными клапанами 41, служат для заполнения и пополнения системы маслом из бака 42. Маховичок 43 предназначен для управления рулевой машиной при неисправном гидравлическом телемоторе. На одном валу с маховичком закреплена коническая шестерня 44, сцепляющаяся с шестерней 45, насаженной на наружную резьбу втулки 46, которая при необходимости может быть связана со штангой 15 путем перестановки штыря 14 в отверстие 47.

Передатчик телемотора, обслуживающий рассмотренную выше рулевую машину, показан на рис. 2.

Он состоит из литой бронзовой колонки 1, внутри которой помещается ротор 2, связанный со штурвалом 3. По окружности ротора выполнены сквозные, параллельные оси отверстия, в которые с обеих сторон вставлены шлифовальные плунжеры 4, распираемые пружинами 5.

Сферические концы плунжеров упираются в наклонно расположенные упорные шарикоподшипники 6, установленные на крышках 7. Ротор 2 насажен (точная скользящая посадка) на неподвижный вал 8, имеющий осевые каналы 9 и 10, подходящие к радиальным вырезам 11, 12, перпендикулярным оси вала в вертикальной плоскости.

Против вырезов на валу в роторе 2 сделаны радиальные сверления 13, связывающие эти вырезы с межплунжерным пространством. Осевые каналы 9, 10 медными дюймовыми трубопроводами 14, 15 связаны с полостями приемника, установленного в румпельном отделении. На каждом трубопроводе предусмотрены запорные клапаны 16, 17 и невозвратные клапаны 18, 19, служащие для заполнения маслом системы телемотора. Каждый осевой канал снабжен спускной воздушной пробкой 20.

Рекомендуется к прочтению: Расчет рулевых устройств и их эксплуатация на судне

Приемник телемотора состоит из двух шлифованных по наружной поверхности стаканов, на концы которых надевается цилиндр, имеющий в середине глухую перегородку. К стаканам подходят трубопроводы от передатчика.

При вращении ротора 2 от штурвала плунжеры 4, вращающиеся вместе с ротором и наклонно расположенным кольцом подшипника, приобретают осевое перемещение. При этом на одной половине оборота плунжеры расходятся, осуществляя всасывание в одном из осевых каналов, а на другой половине оборота сближаются, вытесняя засосанную жидкость в другой осевой канал. Вследствие этого создается разность давлений на перегородку цилиндра приемника, и он получает поступательное перемещение по стаканам.

При обратном вращении штурвала изменяется направление подачи жидкости, и цилиндр приемника приобретает движение противоположного направления.

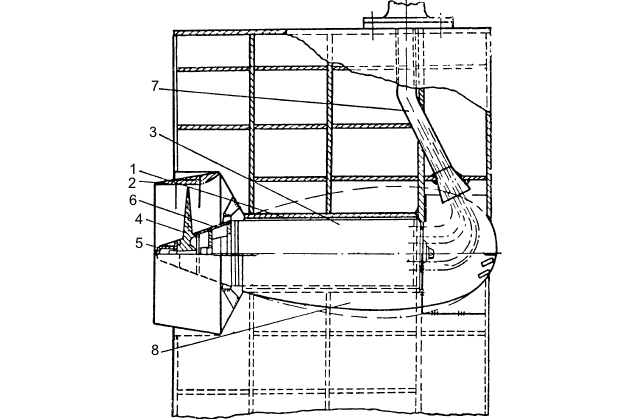

На рис. 3 показан роторно-плунжерный насос, нагнетающий масло в один цилиндр рулевого привода и одновременно отсасывающий его из другого цилиндра.

Насос имеет цилиндрический корпус 1 со съемными боковыми стенками 2, в центре которых проходит неподвижный вал 3 с осевыми каналами 4, 5, подходящими к радиальным вырезам 6, 7 на этом валу.

Каналы 4, 5 стальными цельнотянутыми трубами связаны с клапанной распределительной коробкой. Кроме того, каждый из этих каналов трубопроводом, имеющим невозвратный клапан, связан с наполнительным бачком. По валу 3 точно пригоняется звездообразный ротор 8, свободно вращающийся вокруг вала на шарикоподшипниках 9.

К ротору крепится на болтах полуось 10, соединенная муфтой с валом нереверсивного электродвигателя, делающего 750 об/мин при мощности 5 кВт. В роторе расточены и отшлифованы радиальные цилиндры, в которые вставлены плунжеры 11, прикрепляемые посредством пальцев 12 к башмакам 13. Башмаки, состоящие из двух щек, между которыми помещается плоский конец плунжера, вставлены в кольцевой паз разъемного регулировочного кольца 14, опирающегося на шарикоподшипники 15.

Шарикоподшипники 15 установлены в салазках 16 и могут перемещаться перпендикулярно оси вала по прямолинейным направляющим боковых стенок корпуса. К салазкам крепятся тяги 17, присоединенные к поперечине 18, от которой идет общая тяга 19 к средней части сервомоторного рычага.

Насос находится на холостом ходу при среднем положении регулировочного кольца, так как плунжеры движутся концентрично и не создают осевого перемещения, а значит, нет всасывания и нагнетания. Смещение регулировочного кольца вправо или влево создает эксцентриситет, который вызывает осевое перемещение плунжеров и обеспечивает перекачивание масла (вправо – один ход, влево – обратный ход). Количество жидкости зависит от величины этого эксцентриситета (хода плунжеров).

Работа машины

Электрические и электрогидравлические рулевые машиныЭлектрогидравлическая рулевая машина обеспечивает плавную и точную работу только в том случае, если вся система заполнена маслом и не содержит воздуха. Системы телемотора и рулевого привода заполняются маслом отдельно одна от другой. Заполнение системы телемотора необходимо вести в следующем порядке:

- открыть нижний ряд клапанов распределительной коробки (см. рис. 1, в). Это осуществляется автоматически при открытии вентилей а и б ручного насоса 32;

- через пробку с сетчатым фильтром залить масло в резервуар передатчика до уровня верхней риски мерного штока;

- вентиль в закрыть, а вентиль г, спускную воздушную пробку д на осевом канале передатчика и спускные воздушные пробки на клапанах е, ж распределительной коробки (см. рис. 2 и 1, в) и на правой полости цилиндра приемника открыть;

- привести во вращение штурвал передатчика вправо, вследствие чего масло через левый невозвратный клапан засасывается из резервуара передатчика и нагнетается по трубопроводу 23 к клапану е и к правой полости приемника. Воздушные пробки закрывают при появлении из них масла;

- вентиль г закрыть, а вентиль б, воздушную пробку з на другом канале передатчика и воздушные пробки на клапанах и, к и на левой полости цилиндра приемника открыть;

- привести во вращение штурвал передатчика влево, вследствие чего масло через правый невозвратный клапан засасывается из резервуара передатчика и нагнетается по трубопроводу 24 к клапану и и к левой полости приемника. Воздушные пробки закрывают по мере появления из них масла;

- при заполнении системы телемотора не допускать опускания уровня масла в резервуаре передатчика на нижнюю риску мерного штока. Заполнив систему телемотора, можно приступить к заполнению системы рулевого привода. Для этой цели необходимо:

а) залить масло через сетчатый фильтр в наполнительный бак 42 (см. рис. 1, а и б);

б) открыть спускные воздушные пробки на правом цилиндре рулевого привода и на клапанах л, м, н распределительной коробки;

в) привести во вращение штурвал передатчика вправо, вследствие чего произойдет включение роторно-плунжерного насоса, который начнет отсасывать воздух из трубопроводов 21, 20, 19 и из левого цилиндра рулевого привода и вытеснять этот воздух по трубопроводу 22 в атмосферу через пробку клапана л. В результате создаваемого разрежения открывается невозвратный клапан, связывающий трубопровод 21 с наполнительным бачком, и маслом заполняет трубопроводы 21, 20, 19, 34 и левый цилиндр привода, а затем по трубопроводу 22 нагнетается к клапанам л, м и по трубопроводам 19а, 20а подводится к клапану н и правому цилиндру рулевого привода. Спускные пробки закрываются по мере появления из них масла, не содержащего воздушных пузырей. Перед тем как закрыть спускную воздушную пробку на правом цилиндре привода, необходимо выключить подачу насоса. Для этого надо поставить регулировочное кольцо в среднее положение;

г) открыть спускные воздушные пробки на левом цилиндре и на клапанах о, п, р распределительной коробки;

д) вращением штурвала передатчика в левую сторону переключить насос на обратную подачу, осуществляя тем самым нагнетание масла в трубопроводы 21, 20, 19 и в левый цилиндр привода. Если при этом в трубопроводе 22, являющемся в данном случае всасывающим, будет недостаточное количество масла, то невозвратный клапан, связывающий этот трубопровод с наполнительным бачком, автоматически откроется и система пополнится маслом;

е) закрыть спускные воздушные пробки на клапанах о, п, р при появлении из них масла и перед закрытием спускной пробки на левом цилиндре выключить насос;

ж) во избежание засасывания воздуха из наполнительного бачка не допускать в нем низкого уровня масла;

з) при заполнении системы рулевого привода с помощью маховичка 43 (см. рис. 1, а и б) необходимо соединить втулку 46 со штангой 15 перестановкой штыря в отверстие 47.

Рассматриваемая рулевая машина дает возможность вести перекладку руля четырьмя способами:

- два – с помощью штурвала передатчика (ручной и механический);

- два – из румпельного отделения.

Механическая перекладка с мостика. Для механической перекладки с мостика необходимо открыть нижний ряд клапанов распределительной коробки. Вращение штурвала передатчика вправо нагнетает масло через трубопровод 23, клапан e (см. рис. 1, в) и трубопровод 25 в правую полость приемника. Одновременно из его левой полости через трубопровод 26, клапан и и трубопровод 24 масло отсасывается в передатчик. Цилиндр приемника перемещается влево и через штангу 15 воздействует на сервомоторный рычаг 16.

Смещение средней точки рычага 16 передвигает тягу 17 к регулировочному кольцу Ротационные насосы – классификация и принцип работы на суднероторно-плунжерного насоса, смещая его из среднего положения. Насос начинает отсасывать масло из левого цилиндра рулевого привода (через трубопровод 19, клапан o, трубопровод 21) и нагнетать его в правый цилиндр (через трубопровод 22, клапан л, трубопроводы 19a, 20a). Скалка 10 перемещается влево, и руль перекладывается на правый борт.

Вращение румпеля через пружину вызывает поворот нижнего конца рычага 16 вправо. Когда скорости перемещения верхнего и нижнего концов рычага уравниваются, его средняя точка становится осью вращения, и смещение регулировочного кольца прекращается, обеспечивая постоянную производительность насоса. Прекращение вращения штурвала возвращает регулировочное кольцо насоса в среднее положение за счет перемещения нижнего конца рычага 16, и руль останавливается. При резком ударе волны о перо руля или доходе румпеля до ограничителя, предохранительные клапаны 38, рассчитанные на 120 ат, открываются, перепуская масло.

Переход на ручное управление с мостика. В случае отказа электродвигателя или роторно-плунжерного насоса, но при исправном телемоторе, можно перейти на ручное управление с помощью передатчика. Для этого нужно открыть вентиль б ручного насоса 32 и создать давление в цилиндре 31 до 25 ат (250 кН/м2). Давление переместит плунжер 30, который через рычаг 28 повернет кулачковый валик 27, закрывающий нижний и открывающий верхний ряд клапанов распределительной коробки. Затем вентиль б закрывается.

Вращение штурвала передатчика вправо нагнетает масло по трубопроводу 23, обводному каналу, через открытый клапан н и по трубопроводу 20a к правому цилиндру рулевого привода. Из левого цилиндра масло одновременно отсасывается через трубопровод 20, клапан р, обводной канал и трубопровод 24 в передатчик. Скалка получает перемещение, вызывая перекладку руля. Для полной перекладки руля с борта на борт необходимо около 200 оборотов штурвала (каждые 10 градусов поворота руля соответствуют 30 оборотам штурвала).

Для перехода обратно на механическое управление достаточно открыть вентили а и б, что приведет к падению давления в цилиндре 31, и пружина 29 вернет кулачковый валик 27 в положение механического управления.

Управление из румпельного отделения. Если гидравлический телемотор вышел из строя (насос и электродвигатель исправны), возможен переход на механическое управление из румпельного отделения. Нужно убедиться, что нижний ряд клапанов распределительной коробки открыт, отсоединить штангу 15 от цилиндра приемника (см. рис. 1, а и б) и соединить ее со втулкой 46 перестановкой штифта из отверстия 14 в отверстие 47 втулки. Если руль не в диаметральной плоскости, для облегчения перестановки штифта можно открыть верхний ряд клапанов (что снимет давление пружины через открывшиеся клапаны ж, к (см. рис. 1, в)). После обратного переключения клапанов можно управлять машиной с помощью маховичка 43. Для предотвращения опрессовки при закрытых нижних клапанах предусмотрены клапаны п, м и перепускные каналы.

При одновременном выходе из строя телемотора и роторно-плунжерного насоса предусмотрено ручное управление из румпельного отделения с помощью большого штурвала 12. Для этого необходимо открыть перепускной клапан 37 и включить муфту червячной шестерни.

Электрогидравлическая рулевая машина рефрижераторных траулеров типа «Пушкин»

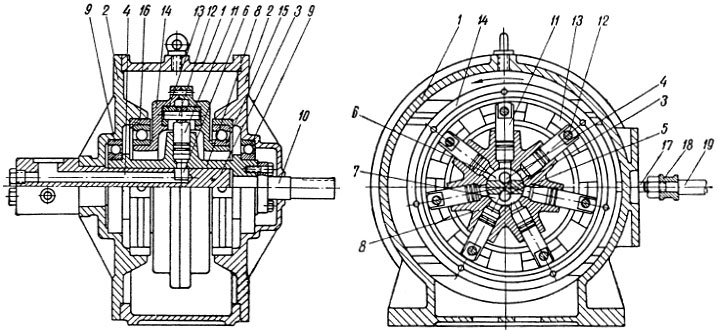

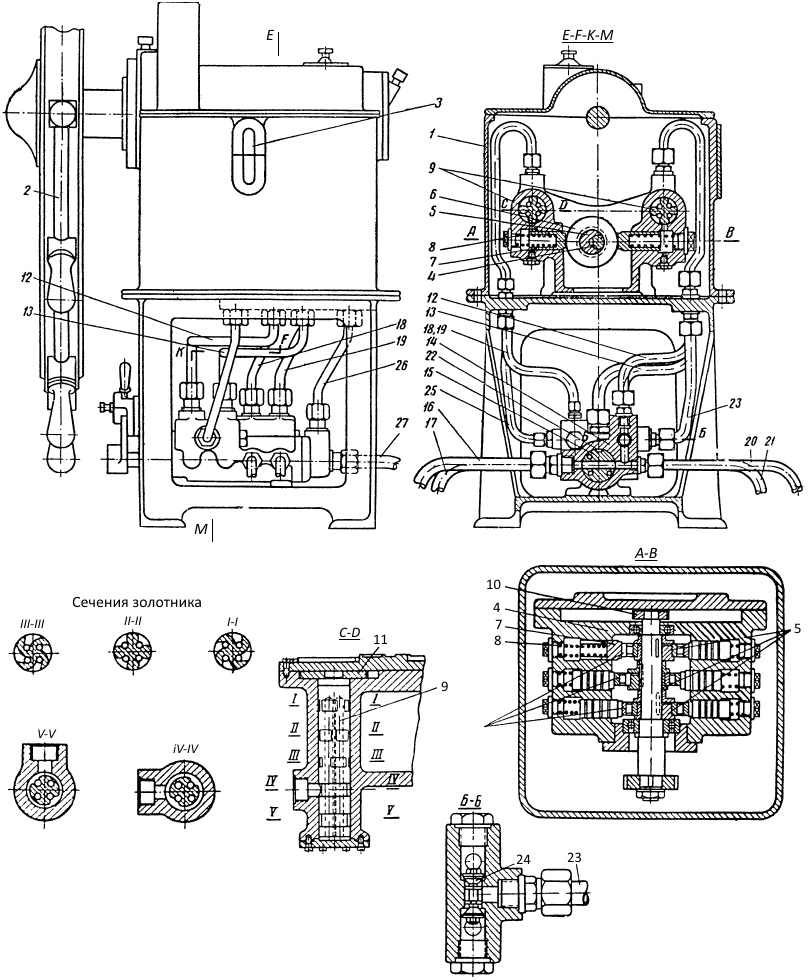

На рис. 4 и 5 показаны общий вид, и кинематическая схема гидромеханической части рулевой машины рефрижераторного траулера типа «Пушкин».

Рулевая машина, развивающая крутящий момент на баллере руля 5 т·м (~49 кН·м), потребляет на привод одного рабочего насоса мощность 5 л. с.

При этом требования Регистра РФ в отношении скорости перекладки руля выполняются.

Машина имеет два чугунных цилиндра 1, соединенных направляющей штангой 2 и прикрепляемых болтами к сварному фундаменту.

Шлифованные скалки 3 (диаметром 150 мм) входят внешними концами в цилиндры и в месте входа имеют надежное уплотнение из резино-асбестовых колен. Внутренние концы скалок запрессовываются в половинки разъемной соединительной муфты 4, в которой установлены шейки 5 вертикального крейцкопфа; в отверстие крейцкопфа заходит со скользящей посадкой цилиндрический хвостовик румпеля 6.

Для смазки цапф крейцкопфа и хвостовика румпеля устанавливают специальный масляный пресс 7.

Над рабочими цилиндрами на специальных, отлитых заодно с ними приливах, устанавливаются аксиально-плунжерные насосы 8, 9, приводимые от индивидуальных электродвигателей 10, 11 и в брызгозащищенном исполнении.

Над правым цилиндром устанавливают также два задающих электродвигателя 12, 13, работающих на общую червячную передачу 14, через которую вращение передается винту 15 рычажного сервомотора.

На ленточной резьбе винта надета гайка 16, с которой шарнирно связан конец сервомоторного рычага 17; другой конец этого рычага через шарниры и буферную пружину 18 механизма обратной связи соединен с румпелем 6.

Точка присоединения механизма обратной связи смещена от центра баллера на 125 мм.

Промежуточная точка рычага 17 присоединена к общей тяге 19 управления обоими аксиально-плунжерными насосами. От каждого из насосов отходят два трубопровода 20, 21, 20а, 21а (см. рис. 5), присоединяемых к цилиндрам.

Каждый цилиндр снабжен двумя запорными клапанами 22, 23 и двусторонним предохранительным клапаном 24.

В коробках предохранительных клапанов имеется также перепускной клапан.

Трубопровод 25 и бачок 26 предназначены для заполнения системы маслом.

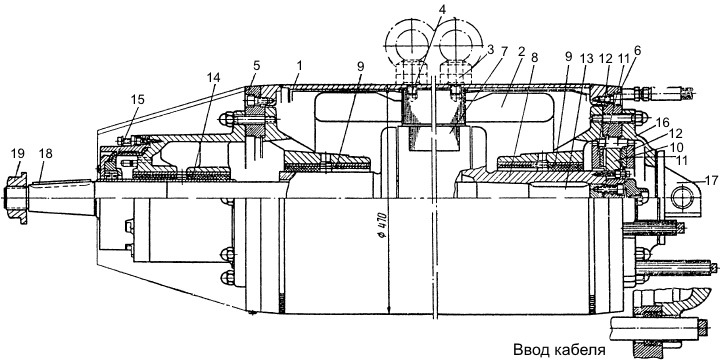

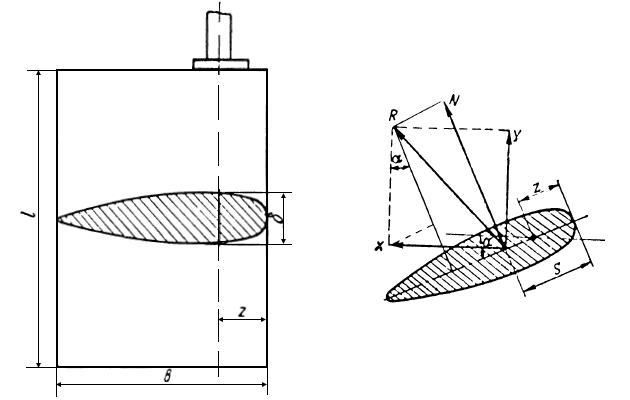

На рис. 6 показан аксиально-плунжерный насос (конструктивное выполнение).

От электродвигателя, имеющего постоянные обороты и неизменное направление, через вал 1 вращение передается чашеобразной головке 2 и фланцу 3, откованному заодно с валиком 1.

Во фланце выполнены по окружности семь равномерно расположенных сферических гнезд, в которых помещены шаровые головки шатунов 4; головки удерживаются накладным диском 5, прикрепляемым винтами к фланцу 3. Другие концы шатунов 4 через шарнирно-пальцевое соединение связаны с плунжерами 6, помещенными по прецизионной скользящей посадке в аксиально-расположенные отверстия ротора 7. Ротор установлен по напряженной посадке на центральный поддерживающий шпиндель 8, один конец которого опирается на скользящий подшипник 9, а второй сферический конец помещен в центральное гнездо ведущего фланца. Торец ротора пригнан с высокой точностью к наклонной поверхности распределительного конуса 10, который при помощи гайки 11 неподвижно закреплен в поворотном корпусе 12 насоса. На рабочей поверхности конуса (см. вид по стрелке) имеются два полукольцевых, разделенных перемычками углубления, к которым подходят каналы а, б, выполненные в поворотном корпусе 12.

Поворотный корпус состоит из двух частей, соединяемых стяжными болтами 13.

В поворотном корпусе запрессованы переходные штуцера 14, являющиеся одновременно цапфами вращения поворотного корпуса 12; через пустотелые цапфы и каналы в, г во внешнем неподвижном корпусе каналы а, б Трубопроводы, арматура и устройство судовых системсвязаны с трубопроводами 20, 21, присоединенными к цилиндрам рулевого привода.

Поворот корпуса 12 относительно оси 00 осуществляется за счет перемещения тяги 19, которая через сухарь 15 и палец 16 связана шарнирно с корпусом. Выход тяги 19 из внешнего корпуса 17 уплотняется сальниками 18, так как внутренняя полость корпуса постоянно заполнена маслом, поступающим самотеком по трубопроводу 22 из бачка 26 (см. рис. 5). В поворотном корпусе имеются невозвратные шариковые клапаны, через которые производится заполнение системы и автоматическое пополнение утечек масла через неплотности.

Если ось ротора 7, а следовательно, и ось поворотного корпуса 12 совпадают с осью приводного вала 1, то насос при работе будет характеризоваться нулевой подачей, так как плунжеры не будут испытывать осевого перемещения.

Если же корпус 12 повернуть вокруг оси 00 на некоторый угол, предположим, на нас (см. продольный разрез), то при вращении ротора по часовой стрелке плунжеры на верхней половине оборота будут вдвигаться в цилиндры, а на нижней половине будут выходить из цилиндров. Вследствие этого жидкость будет отсасываться из трубопровода 21 и нагнетаться в трубопровод 20.

Если корпус 12 развернуть в противоположную сторону, то трубопровод 20 станет всасывающим, а трубопровод 21 – нагнетательным.

Производительность насоса зависит от угла поворота корпуса 12 и регулируется плавно в очень широких пределах, так как угол поворота корпуса колеблется от 0 до 25° на сторону.

Работа машины

Рулевая машина управляется через электродистанционную схему с помощью одной из двух штурвальных колонок, установленных в рулевой рубке и на кормовом мостике.

Поворотом выключателя на главном распределительном щите или аварийном щите пускается в ход один из аксиально-плунжерных насосов, предположим 8, причем нормальная работа насоса подтверждается световым сигналом в машинном отделении и рулевой рубке.

Допустим, что судну необходимо сделать поворот «вправо на борт» с нормальной скоростью. Для этого рулевой поворачивает штурвал вправо на светло-зеленое поле на указательном диске и удерживает его в этом положении. Поворот штурвала через соответствующие контакты в штурвальной колонке воздействует на реле правого борта в распределительной коробке, которое срабатывает и включает контакт правого вращения одного из задающих электродвигателей, допустим, 13 (см. рис. 4, 5). Этот двигатель через червячную пару 14 приводит во вращение сервомоторный винт 15, который перемещает гайку 16 по направлению к диаметральной плоскости судна. Сервомоторный рычаг 17, поворачивающийся при этом относительно неподвижного конца а, воздействует на тягу 19, шарнирно присоединенную к его средней точке С и отклоняет поворотный корпус аксиально-плунжерного насоса 8 к левому борту.

При отклонении поворотного корпуса на некоторый угол насос 8 начинает нагнетать масло по трубопроводу 20 в правый цилиндр и отсасывать по трубопроводу 21 из левого цилиндра.

Скалки 3 получают движение на левый борт, через румпель 6 отклоняют руль вправо и судно начинает поворачиваться «право на борт».

Одновременно с поворотом румпеля через механизм обратной связи получает перемещение конец а рычага 17 по направлению от ДП к правому борту. Так как другой конец б рычага 17 в это время продолжает движение в противоположном направлении, то рычаг в целом начинает вращаться вокруг промежуточной точки С, которая, став осью вращения, перестает перемещаться, а следовательно, перестает перемещаться и тяга 19, присоединенная к поворотным корпусам насосов.

Поворотный корпус насоса 8, развернутый на некоторый угол, будет удерживаться в этом положении, и насос будет работать с определенной производительностью.

Руль будет перекладываться на правый борт до тех пор, пока рулевой не повернет штурвал влево и не совместит стрелку на ступице штурвала с белым полем на неподвижном указательном диске.

Будет интересно: Составные части рулевых устройств и предъявляемые к ним требования

В результате этого задающий двигатель 13 останавливается и точка б рычага 17 перестает перемещаться; но так как насос 8 еще продолжает работать, и скалки перемещаются, то точка а также продолжает перемещаться, поворачивая рычаг 17 вокруг неподвижной точки б.

Средняя точка С рычага, получающая при этом перемещение от ДП к правому борту, воздействует на поворотный корпус и возвращает его в среднее положение. Насос переходит на холостой ход, и перекладка руля прекращается.

Для возвращения руля в ДП необходимо поставить штурвал в среднее положение, которому соответствует черное поле на указательном диске. При этом положении штурвала задающий двигатель 13 получает левое вращение и отклоняет поворотный корпус насоса 8 к правому борту.

Направление подачи масла автоматически изменяется на обратное, чтобы вернуть руль к среднему положению, где его останавливают концевые выключатели. Эти же выключатели останавливают руль и в крайнем положении.

Для ускоренной перекладки руля штурвал ставят на специальное темно-зелёное (правый борт) или темно-красное (левый борт) поле. Это включает реле ускорения, заставляя задающие электродвигатели вращаться быстрее, что увеличивает угол смещения поворотного корпуса насоса и, соответственно, производительность насоса.

Обычно машина работает с одним двигателем и одним насосом. Для повышения надёжности и безопасности (в опасных местах) рекомендуется использовать оба насоса одновременно. При этом скорость перекладки не увеличивается, так как поворотные корпуса насосов отклоняются на вдвое меньший угол.

При работе как на одном, так и на двух насосах, а также при переходе с одного насоса на другой никаких действий с запорными вентилями 22, 23 на обоих цилиндрах не производится и все четыре вентиля остаются открытыми при любом режиме работы рулевой машины.

При выходе из строя электродистанционного управления, но при исправной гидравлической части переходят на управление из румпельного отделения при помощи маховичка 27. Для этой цели необходимо разобщить муфту 28 и вращением маховичка воздействовать непосредственно на сервомоторный рычаг 17.

Заполнение системы машины. В качестве рабочей жидкости для гидравлической части рулевой машины рекомендуется применять минеральное масло, не содержащее смолистых веществ, механических и химических примесей и обладающее стойкостью против старения и эмульгирования.

Для судов, находящихся в Управление судном при плавании во льдахплавании в арктических и северных широтах, применяют масло вязкостью 4-5 °Е при 50 °С и температурой застывания -30 – -35 °С; при плавании в средних и южных широтах вязкость масла может быть повышена до 8 °Е, а температура застывания до -15 °С. Особенно важно следить, чтобы вязкость масла ни при каких условиях не была ниже 3,8 °Е, в противном случае смазывающая способность его резко ухудшается и работа при использовании такого масла приводит к быстрому износу главных деталей насоса. Заполнение системы машины маслом рекомендуется вести в следующем порядке:

- заполнить маслом бачок 26 (см. рис. 4, 5) и внешние корпуса аксиально-плунжерных насосов;

- открыть воздушные краники на правом цилиндре, правом предохранительном клапане и проверить, закрыты ли эти клапаны на левом цилиндре;

- ручным маховичком 27 отклонить поворотный корпус насоса 8 влево и вручную, за соединительную муфту электродвигателя 10, привести насос во вращение;

- вращение продолжить до тех пор, пока из открытых краников на правом цилиндре не пойдет масло без пузырьков воздуха;

- краники на правом цилиндре закрыть и открыть на левом;

- поворотный корпус насоса отклонить на правый борт и привести насос во вращение;

- при поступлении из краников левого цилиндра масла без пузырьков воздуха вращение насоса прекратить, краники закрыть;

- после двухчасовой выдержки включить один из электродвигателей, отклонить соответствующий насос на очень небольшой угол и открыть перепускной клапан этого насоса;

- масло медленно перекачивать сначала в одном, затем в другом направлении, периодически открывая воздушные краники до тех пор, пока в них появится масло без пузырьков воздуха;

- проделать аналогичные операции со вторым насосом;

- в процессе заполнения системы постоянно следить за тем, чтобы уровень масла в наполнительном бачке не понижался за нижнюю черту;

- закрыть перепускные клапаны.

Проверка перед пуском и уход за машиной во время работы. Для проверки и регулировки машины необходимо:

- проверить открытие всех четырех запорных клапанов на цилиндрах;

- открыть перепускные клапаны, ручным приводом (в данном случае румпель-талями) поставить руль строго в среднее положение и снова закрыть их;

- если оба насоса не находятся в среднем положении, то поставить их в такое положение регулировкой длины пружинного буфера механизма обратной связи;

- проверить положение поворотных корпусов аксиально-плунжерных насосов на соответствие среднему положению;

- если один из насосов занимает среднее положение, а другой нет, то регулировкой талрепа в тяге 19 поставить этот насос в среднее положение;

- включить один из насосов и на малой скорости переложить руль от ДП на один, затем на другой борт, наблюдая при этом за срабатыванием концевых выключателей в крайних положениях;

- повторить эту операцию на другом насосе;

- сверить показания аксиометров.

Во время работы необходимо регулярно смазывать при помощи нажимного пресса цапфы крейцкопфа и цилиндрический хвостовик румпеля.

При помощи ручных масленок осуществлять надлежащую смазку всех шарнирных соединений и винтовой пары в сервомоторе.

Первую смену масла во всей системе производят через 3 месяца эксплуатации, а затем через каждые 12 месяцев.

Электрогидравлическая рулевая машина траулеров типа «Пионер»

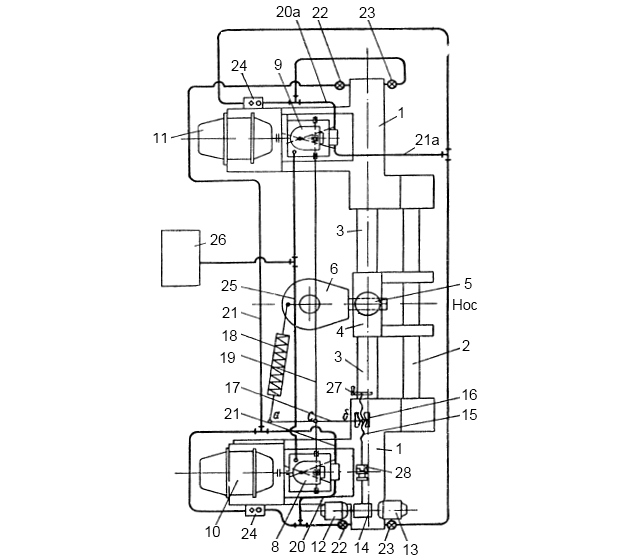

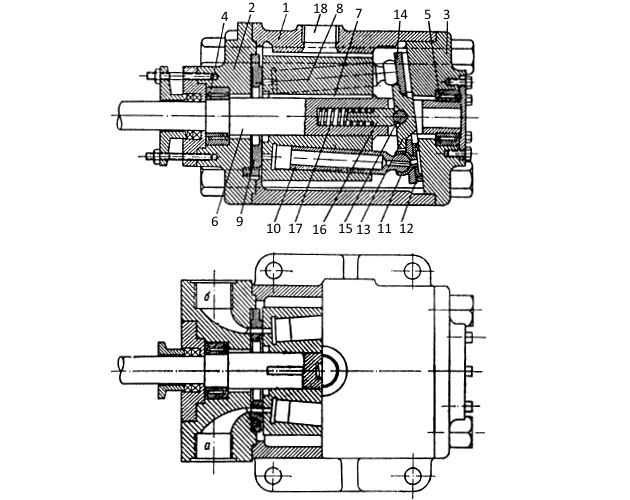

Конструкция рулевой машины этого типа изображена на рис. 7.

Основными узлами рулевой машины являются:

- датчик 1, установленный в рулевой рубке;

- приемник 2, расположенный в румпельном отделении;

- аксиально-плунжерный насос 3;

- нереверсивный электродвигатель 4;

- сервомоторный золотник 5;

- гидравлический рулевой привод, состоящий из двух цилиндров 6 и плунжера 7, связанного через поворотно-скользящий сухарь 8 с румпелем 9.

От аксиально-плунжерного насоса 3 отходят два трубопровода 10, 11 к сервомоторному золотнику 5, от которого также отходят два трубопровода 12, 13, присоединенные через коробку 14 с предохранительными клапанами к цилиндрам рулевого привода.

В этой же коробке установлен перепускной клапан.

От датчика 1, представляющего собой насос особой конструкции, отходит пять трубопроводов:

- трубопроводы 15, 16 присоединены к цилиндрам рулевого привода;

- трубопроводы 17, 18 подключены к полостям приемника 2;

- трубопровод 19 связывает масляный резервуар датчика с приемной полостью аксиально-плунжерного насоса и служит для заполнения системы маслом.

Приемник 2 представляет собой цилиндр, внутри которого помещен поршень, насаженный на шток 20, последний через тягу 21 шарнирно связан с левым концом сервомоторного рычага 22.

Правый конец этого рычага через тягу 23, угловой рычаг 24 и буферную пружину 25 связан с румпелем 9.

Средняя точка рычага 22 через тягу 26 соединена с сервомоторным золотником. Маховичок 27 и тяга 28 предназначены для управления рулевой машиной из румпельного отделения, а тяга 29 является приводом к электрическому аксиометру.

На рис. 8 показана конструкция датчика электрогидравлической рулевой машины траулеров типа «Пионер».

Корпус датчика, выполненный из немагнитного материала, состоит из двух частей:

- верхней,

- нижней.

В верхней части 1 смонтированы два трехплунжерных насоса и привод к этим насосам от штурвала 2. Одновременно верхняя часть корпуса датчика является масляным резервуаром, поэтому она снабжена смотровым стеклом 3.

От штурвала 2 через пару шестерен с передаточным отношением 4:1 получает вращение валик 4, на котором закреплены три эксцентрика 5, расположенных через 120° по отношению друг к другу. На эксцентрики надеты роликовые обоймы 6, в наружную поверхность которых упираются концы горизонтально расположенных плунжеров 7, снабжаемых пружинами 8.

Над каждым блоком плунжеров расположены вращающиеся золотники 9, получающие вращение от валика 4 через шестерню 10, паразитную шестерню (не показанную на рисунке) и шестерню 11, закрепленную на конце золотника. Передаточное отношение шестерни 10 к шестерне 11 равно 1:2, и, следовательно, золотники 9 вращаются в 2 раза медленнее эксцентриков.

В золотнике просверлены четыре осевых канала, два из которых через кольцевую выточку на золотнике и вырезы (см. сечение IV-IV) сообщаются с одним из трубопроводов, подходящих к корпусу золотника в сечении IV-IV. Два других осевых канала также через кольцевую выточку и вырезы (см. сечение V-V) сообщаются с другим трубопроводом, присоединенным к корпусу золотника в сечении V-V.

В диаметральной плоскости плунжеров золотник имеет вырезы, соединяющиеся с осевыми каналами и придающие сечениям золотника определенную форму (см. сечение I-I, II-II, III-III).

В нижней части отверстия под золотник, против вырезов на золотнике, имеются три отверстия, соединяющиеся с рабочими полостями плунжеров.

Трубки 12, 13, отходящие от вращающего золотника правого блока плунжеров, присоединены к корпусу 14 переключательного золотника 15 и при положении его, изображенном на чертеже, через два сверления в золотнике трубки 12, 13 сообщаются с трубками 16, 17, идущими к цилиндрам рулевой машины. Таким образом, правый блок плунжеров служит для нагнетания и отсасывания масла непосредственно в цилиндры рулевого привода, т. е. для ручного управления рулем из рулевой рубки. При повороте переключательного золотника на 90° достигается сообщение трубок 18, 19 от левого блока плунжеров с трубками 20, 21, отходящими к приемнику телемотора в румпельном отделении. Канавка 22 на переключательном золотнике занимает при этом положение, обеспечивающее перепуск жидкости в трубках правого блока. Такая же перепускная канавка имеется на золотнике и для левого блока.

Таким образом, левый блок плунжеров служит для нагнетания и отсасывания масла из полостей приемника, т. е. для механического управления рулевой машиной из рубки. Трубка 23 и двусторонний клапан 24 служат для пополнения маслом трубопроводов 16, 17.

Клапан 24 давлением в нагнетательной ветви всегда прижат к гнезду и смещен в сторону всасывания и таким образом всегда сообщает всасывающую магистраль с Комплекс двигатель – масло – масляная системамасляным резервуаром. Вследствие этого при недостатке масла во всасывающей ветви происходит автоматическое пополнение ее маслом.

При изменении вращения штурвала, а следовательно, при изменении давления в трубопроводах клапан перемещается в противоположном направлении.

Таким же клапаном и трубкой 25 снабжается левый блок плунжеров.

При вращении штурвала плунжеры приобретают поступательное перемещение и создают всасывающее и нагнетательное действия. При повороте эксцентрика на 180° золотник поворачивается на 90° и к моменту перемены хода плунжера оказывается в положении, соответствующем этому ходу. Форма вырезов на золотнике обеспечивает сообщение полости плунжера с соответствующими трубопроводами в процессе поворота и только при крайних положениях плунжеров наблюдается мгновенное перекрытие отверстия из межплунжерной полости.

Трубопроводы 26, 27 сообщают масляный резервуар датчика с приемной полостью аксиально-плунжерного насоса и служат для заполнения системы.

На рис. 9 изображен аксиально-плунжерный насос постоянной производительности, обеспечивающий нагнетание и отсасывание масла из цилиндров рулевого привода.

Насос имеет корпус 1, снабженный съемными крышками 2, 3.

В крышках установлены игольчатые подшипники 4, 5, являющиеся опорами для вала 6, получающего вращение от электродвигателя.

На валу 6 при помощи шпонки 7 закреплен ротор 8, в котором выполнено семь сверлений с осями, расположенными под небольшим углом к оси ротора. От каждого сверления на торец ротора выходят отверстия, расположенные на одной окружности.

Между крышкой 2 и ротором помещен диск 9, поверхность которого с высокой точностью пригнана к торцу ротора.

В диске против отверстий на торце ротора имеются два сквозных выреза, разделенных небольшими перемычками в верхней части и нижней.

В крышке 2 против вырезов имеются каналы, к которым присоединяются трубопроводы, отходящие к цилиндрам рулевого привода.

В сверления ротора 8 по точной скользящей посадке вставлены плунжеры 10, имеющие на концах сферические головки, охватываемые сферическими гнездами 11, которые закреплены в башмаках 12. Башмаки опираются на тщательно обработанную наклонную поверхность крышки 3.

В утолщенной части вала 6 имеется сквозной диаметральный паз, в который заводится накладка 13, опирающаяся своими концами на наклонную шайбу 14. На накладку через шарик 15 и стержень 16 действует нажатие пружины 17, обеспечивающее постоянное плотное соприкосновение торцовой поверхности ротора 8 с диском 9.

Для снижения осевых усилий, достигающих при работе насоса значительных величин, в головках плунжеров и гнездах выполнены отверстия, через которые жидкость попадает в кольцевые выточки башмаков и создает противодавление, уравновешивающее большую часть осевых усилий.

Вся внутренняя полость корпуса через трубопровод, присоединенный к штуцеру 18, заполнена маслом, благодаря чему обеспечивается хорошая смазка всех трущихся поверхностей насоса.

Внутренняя полость корпуса через невозвратный шариковый клапан (не показанный на рисунке) соединена с приемным каналом в крышке 2; через этот клапан осуществляется автоматическое пополнение всасывающей магистрали при недостатке жидкости в последней.

При вращении ротора по часовой стрелке (если смотреть со стороны электродвигателя) на правой половине оборота плунжеры будут выходить из сверлений, и через правый полукольцевой вырез в диске 9 будут осуществлять всасывание жидкости из канала а.

Пройдя через вертикальную диаметральную плоскость и совершая левую половину оборота, плунжеры начнут вдвигаться в сверления, нагнетая засосанную жидкость через левый полукольцевой вырез в диске 9 в канал б.

Производительность насоса может быть изменена путем изменения оборотов электродвигателя, но в данном случае двигатель имеет постоянные обороты и насос, следовательно, работает с постоянной производительностью. В результате этого перекладка руля в любом случае производится с одной определенной скоростью.

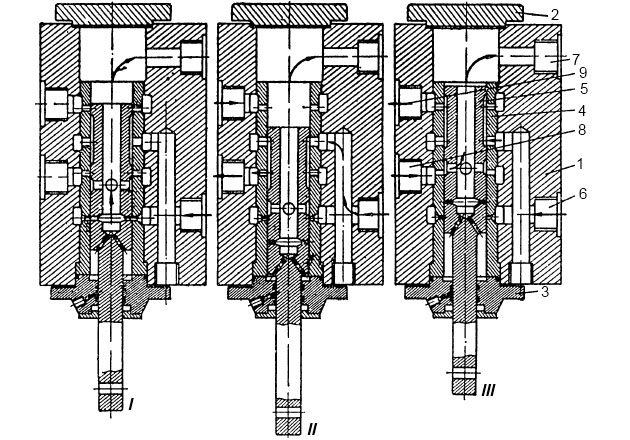

На рис. 10 показан в трех положениях сервомоторный золотник, предназначенный для изменения направления подачи жидкости в цилиндры рулевого привода.

В чугунном корпусе 1 просверлено сквозное отверстие, закрываемое крышками 2, 3. В отверстие запрессована втулка 4, имеющая по наружной поверхности четыре кольцевые выточки, против которых в корпусе выполнены также выточки кольцевой формы.

Во втулку по точной скользящей посадке помещен золотник 5, шток которого, выходящий через сальниковое уплотнение в крышке 3, шарнирно присоединяется через тягу к промежуточной точке сервомоторного рычага.

Золотник имеет ряд сверлений и выточек.

К корпусу золотника присоединяют четыре трубопровода; к отверстию 6 крепят резьбовой штуцер нагнетательного трубопровода от аксиально-плунжерного насоса, а к отверстию 7 присоединяют всасывающий трубопровод к насосу.

От отверстия 8 отходит трубопровод к правому цилиндру рулевого привода, а от отверстия 9 – к левому цилиндру.

В позиции I золотник занимает среднее положение, при котором осуществляется перепуск жидкости из нагнетательного трубопровода насоса во всасывающий, т. е. насос работает вхолостую. Это наблюдается при удержании пера руля на определенном угле или при нахождении руля в диаметральной плоскости.

В позиции II производится нагнетание жидкости в правый цилиндр рулевого привода и отсасывание из левого, т. е. осуществляется перекладка руля на правый борт.

В III позиции положение сервомоторного золотника обеспечивает перекладку руля на левый борт.

Перестановка золотника из одного положения в другое производится рулевым с мостика через гидравлический телемотор и рычажный сервомотор, а возвращение золотника к среднему положению осуществляется рулевой машиной через сервомоторный механизм обратной связи.

Работа машины

Рулевые машины этой конструкции позволяют производить перекладку руля четырьмя способами.

При исправном состоянии всех узлов машины применяется основной способ управления рулем – при помощи штурвала датчика из рулевой рубки. Для перекладки руля этим способом необходимо пустить электродвигатель 4 (см. рис. 7) и поставить ручку переключательного крана датчика (см. рис. 8) в положение «механическое». После этого необходимо привести штурвал датчика во вращение, допустим, «право на борт».

Вследствие этого левый блок плунжеров датчика через переключательный кран будет по трубопроводу 18 (см. рис. 7) нагнетать масло в одну полость приемника 2 и отсасывать его из другой полости по трубопроводу 17.

Правый блок плунжеров датчика при этом работает на перепуск.

За счет разности давлений поршень приемника перемещается по направлению стрелки и поворачивает рычаг 22 относительно шарнира, соединяющего этот рычаг с тягой 23.

Средняя точка рычага 22 при этом смещается и через тягу 26 ставит сервомоторный золотник в положение II (см. рис. 10), при котором жидкость будет нагнетаться в правый цилиндр и отсасываться из левого.

Плунжер 7 (см. рис. 7) получит перемещение к левому борту и через румпель 9 вызовет отклонение руля к правому борту.

При повороте румпеля через буферную пружину 25, угловой рычаг 24 и тягу 23 начнет перемещаться правый конец рычага 22, причем направление перемещения этого конца, всегда противоположно направлению перемещения левого конца. Так как концы рычага будут перемещаться в разных направлениях, то рычаг в целом будет вращаться вокруг средней точки, которая, став осью вращения, перестанет смещаться. Сервомоторный золотник, сдвинутый в крайнее положение, будет удерживаться в этом положении, и пропускать жидкость к цилиндрам.

Читайте также: Рулевые машины на судах

Если рулевой прекратит вращение штурвала, то левый конец рычага 22 остановится, но его правый конец будет продолжать перемещение, и рычаг в целом начнет вращаться вокруг левого конца. Средняя точка рычага при этом переместится в обратном направлении и поставит сервомоторный золотник в среднее положение, при котором перекладка руля прекратится, так как насос перейдет в режим «перепуска».

При выходе из строя аксиально-плунжерного насоса или электродвигателя можно перейти на управление вручную из рулевой рубки, для чего необходимо только повернуть переключательный золотник в положение «ручное». В этом случае при вращении штурвала жидкость правым блоком плунжеров датчика будет по трубке 16 нагнетаться непосредственно в правый цилиндр и отсасываться по трубке 15 из левого цилиндра.

Вследствие большого передаточного числа шестерен привода кулачкового валика датчика и небольшого диаметра плунжеров ручная перекладка руля с мостика осуществляется сравнительно легко и быстро.

При неисправном датчике, но при работающих насосе и электродвигателе механическое управление рулем осуществляется из румпельного отделения. Для этой цели необходимо отсоединить тягу 21 от рычага 22 и присоединить к нему тягу 23 и вращением маховичка 27 воздействовать на перестановку сервомоторного золотника. Переключательный золотник датчика при этом должен находиться в положении «механическое».

При выходе из строя датчика и аксиально-плунжерного насоса переходят на ручное управление посредством румпель-талей, присоединяемых к удлиненному концу румпеля. Перепускной кран в коробке 14 при этом должен быть открыт.

Заполнение системы маслом. Заполнение цилиндров рулевого привода, приемника телемотора, аксиально-плунжерного насоса и их трубопроводов производится из общего масляного резервуара в корпусе датчика, но по отдельным операциям. Цилиндры рулевого привода необходимо заполнять в следующем порядке:

- залить резервуар датчика маслом до нормального уровня;

- перевести переключательный золотник датчика на положение «ручное»;

- закрыть вентиль 30 (см. рис. 7);

- открыть воздушный краник на правом цилиндре рулевого привода;

- привести во вращение вправо штурвал датчика и нагнетать масло по трубопроводу 16 в правый цилиндр до тех пор, пока из воздушного краника не будет выходить масло, после чего краник закрыть;

- продолжая вращать штурвал вправо, переложить руль на правый борт, не доведя его на 5° до крайнего положения; через каждые 3-4 поворота руля штурвал останавливать и кратковременно открывать воздушный краник на правом цилиндре;

- закрыть окончательно воздушный краник на правом цилиндре, открыть воздушный краник на левом и, поворачивая штурвал влево, повторить все операции для левого цилиндра;

- заполнив цилиндры, сделать несколько контрольных перекладок руля на оба борта.

Во время заполнения системы постоянно следить за уровнем масла в резервуаре датчика, не допуская понижения его за нижнюю черту.

При наполнении приемника телемотора рекомендуется придерживаться следующей последовательности:

- перевести переключательный золотник в положение «механическое»;

- отсоединить тягу 21 от рычага 22;

- открыть воздушные краники на полостях приемника;

- дать правое вращение штурвалу и вращать его до появления масла из воздушного краника на кормовой стороне приемника, после чего этот краник закрыть;

- продолжая вращать штурвал, прогнать поршень приемника до ограничителя;

- дать левое вращение штурвалу, при появлении масла из краника на носовой стороне приемника краник закрыть и прогнать поршень приемника до ограничителя в обратную сторону;

- после заполнения обеих полостей приемника прогнать поршень несколько раз от ограничителя до ограничителя, открывая кратковременно воздушные краники.

Для наполнения аксиально-плунжерного насоса и его трубопроводов необходимо провести следующие операции:

- присоединить тягу 28 к рычагу 22;

- открыть запорный вентиль 30;

- отсоединить трубку 19 от корпуса аксиально-плунжерного насоса, спустить из нее воздух и после этого снова присоединить к корпусу насоса;

- включить аксиально-плунжерный насос;

- вращая маховичок 27 по стрелке, переложить руль на правый борт, не доводя его на 5° до крайнего положения;

- вращением маховичка 27 в обратном направлении переложить руль на левый борт.

Пуск рулевой машины. До пуска рулевой машины необходимо проверить правильность стороны вращения электродвигателя и убедиться в правильном подключении трубопроводов. Тягу 28 присоединить к рычагу 22 для управления машиной из румпельной.

Переключательный золотник датчика поставить в положение «механическое». Затем выполнить следующее:

- открыть перепускной клапан в корпусе 14 (см. рис. 8);

- вращением маховичка 27 (см. рис. 7) сместить сервомоторный золотник не менее чем на 6 мм из среднего положения;

- пустить аксиально-плунжерный насос;

- закрыть перепускной клапан, вследствие чего начнется перекладка руля. Если при этом сервомоторный золотник будет приближаться к среднему положению и через некоторое время перекладка руля прекратится, то можно считать работу рычажного сервомотора правильной;

- отрегулировать ограничительные шайбы 31 на штоке поршня приемника таким образом, чтобы они упирались в корпус приемника при положении руля, не доходящего 2-3° до крайнего положения;

- переложив руль с борта на борт, проверить правильность установки ограничителей;

- сверить показания аксиометров между собой и установить их соответствие положению руля.

При эксплуатации рулевой машины необходимо следить за уровнем масла в резервуаре датчика, регулярно смазывать трущиеся шарниры и соединения и периодически открывать воздушные краники для выпуска воздуха.

Электрогидравлическая рулевая машина больших морозильных траулеров типа «Мир»

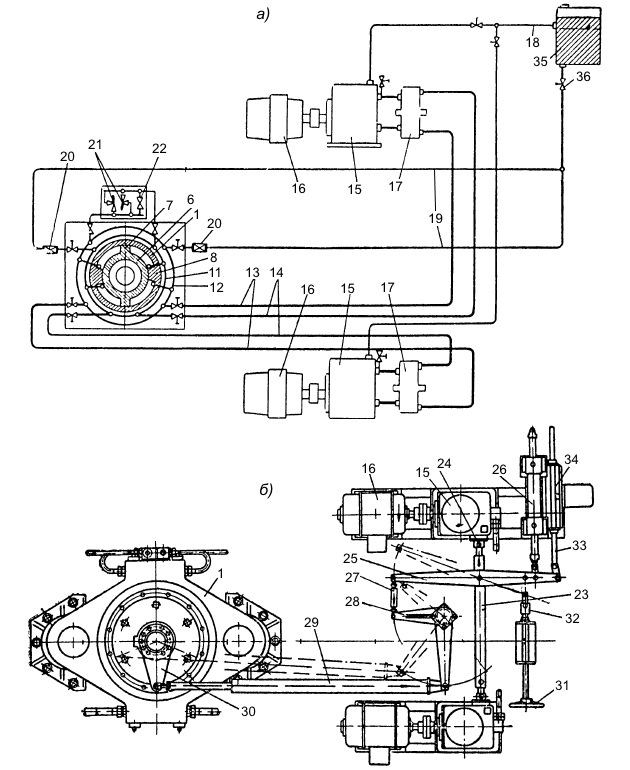

Электрогидравлическая рулевая машина (рис. 11) установлена на крупной серии БМРТ типа «Мир».

а – общий вид; б – схема

Рассмотрим принцип работы и параметры рулевой машины для траулера. Она состоит из двух штурвальных колонок 1, 2, установленных соответственно в носовой и кормовой промысловой рубках. Штурвальные колонки через золотниковый переключатель 3, блок 4 Авторулевой Аист, общие характеристикиподключения авторулевого, блок 5 предохранительных клапанов связаны двумя медными трубопроводами с приемником 6, установленным в румпельном отделении.

Переключатель 3, служащий для переключения управления с одной штурвальной колонки на другую, устанавливается в носовой рулевой рубке, а блоки 4, 5 – в румпельном отделении вблизи приемника 6.

Поршень приемника через тягу 7 шарнирно связан с носовым концом сервомоторного рычага 8, кормовой конец которого также шарнирно присоединен к румпелю 9.

Средняя точка сервомоторного рычага присоединена к штанге 10, связанной с передвижными регулировочными кольцами двух роторно-плунжерных насосов 11. Роторно-плунжерные насосы через муфты 12, допускающие вращение только в одном направлении, приводятся от электромоторов 13 постоянного тока с постоянным числом оборотов.

Роторно-плунжерные насосы через трубопроводы 14, 15, клапанный блок 16 с запорными и предохранительными клапанами и трубопроводы 17, 18 соединены с гидравлическими цилиндрами 19 рулевого привода. Шлифованная скалка 20, выходящая из цилиндров через специальные уплотнения, при помощи шарнирно скользящего соединения 21 связана с румпелем, закрепленным на баллере 22 руля.

Управление рулевой машиной в случае выхода из строя штурвальных колонок осуществляется маховичком 23, вращение которого через пару конических шестерен 24 и втулку 25 с внутренней ленточной резьбой непосредственно передается штанге 10, воздействующей на регулировочные кольца роторно-плунжерных насосов.

Для перекладки руля в случае обесточивания обоих электродвигателей предусмотрен ручной насос 26, с помощью которого масло через предохранительный блок 27 нагнетается и отсасывается по трубопроводам 28, 29 непосредственно в цилиндры рулевого привода. Для заполнения всей гидравлической системы маслом служит ручной насос 30, танк 31 запасного масла, трубопроводы 32, 33, 34, 35 и трехходовые пробки, установленные на этих трубопроводах. Для автоматического пополнения маслом системы рулевого привода в процессе работы каждый роторно-плунжерный насос снабжен масляным бачком 36, который через трубопроводы 37, 38 с невозвратными клапанами связан с обеими полостями роторно-плунжерных насосов. Для контроля давления в цилиндрах рулевого привода предусмотрены манометры 39, а для определения фактического угла перекладки руля – линейный указатель 40.

Конструкция роторно-плунжерных насосов этой рулевой машины аналогична конструкции насоса, изображенного на рис. 3.

Штурвальная колонка, применяемая в рулевых машинах этого типа, показана на рис. 12.

Она состоит из трех отливаемых из алюминиевого сплава частей:

- основания 1;

- корпуса 2;

- крышки 3, соединяемых друг с другом при помощи шпилек.

В верхней части корпуса в расточенных гнездах помещаются втулки 4, 5, в которых устанавливаются подшипники качения 6, 7 приводного валика 8. На конце приводного валика, выходящем из корпуса через уплотнение 9, закрепляется штурвал 10.

Приводной валик имеет три кривошипа, расположенных под углом 120° друг к другу, к которым через разъемный подшипник 11 присоединяются плунжеры 12. Плунжеры входят в шлифованные отверстия поворачивающихся дисков 13, которые в свою очередь помещаются в горизонтальном шлифованном отверстии блока 14, прикрепленного к корпусу колонки. В нижней утолщенной части блока имеются два глухих симметрично расположенных сверления 15, к которым присоединяются трубопроводы 16, идущие к приемнику телемотора. От горизонтальных сверлений отходят вертикальные сверления 17, выходящие на внутреннюю цилиндрическую поверхность блока 14 и располагающиеся против средней части поворачивающихся дисков 13. Подплунжерная полость оканчивается сверлением 18 на нижней цилиндрической поверхности диска. Диаметр сверления 18 несколько меньше величины перемычки между вертикальными сверлениями 17 (так как конструкция симметрична, вторая половина диска 13 и блока 14 со сверлениями 15 и 17 на боковой проекции не показана).

Когда кривошип находится в верхней и нижней мертвых точках, отверстие 17 перекрывается на небольшую величину перемычкой между отверстиями 15.

В гнезде крышки колонки устанавливается электрический указатель 19 положения руля. С обеих сторон указателя размещены манометры 20 для контроля давления в обоих трубопроводах телемотора. Манометры соединены трубками 21 с горизонтальными сверлениями 15. Внутренняя полость корпуса колонки заливается маслом через пробку 22, уровень которого контролируется через стекло 23.

Предположим, что средний кривошип находится в верхней мертвой точке, а два других располагаются под углом 120° слева и справа от среднего кривошипа.

В этом положении отверстие 18 среднего плунжера перекрыто перемычкой между сверлениями 17, отверстие 18 другого плунжера сообщено с левым сверлением 17, а отверстие 18 третьего плунжера сообщено с правым сверлением 17.

При вращении штурвала плунжеры перемещаются поступательно на величину двух радиусов кривошипа и одновременно приобретают качательное движение на угол, определяемый также величиной двух радиусов кривошипа.

Качательное движение плунжеров вызывает поворот дисков 13. Если предположить, что штурвал вращается по часовой стрелке, то плунжер, показанный на чертеже, двигаясь вверх, засасывает жидкость из правого сверления 15, другой плунжер, приближаясь к нижней мертвой точке, заканчивает нагнетание в левое сверление 15, а третий, средний плунжер, двигаясь от верхней мертвой точки, начинает нагнетание в левое сверление 15. При обратном вращении штурвала жидкость будет засасываться из левого сверления 15, и нагнетаться в правое сверление, в результате чего направление движения приемника телемотора изменится.

Насос 26 (см. рис. 11, а) ручного управления рулевой машиной, устанавливаемый на главной палубе, имеет конструкцию аналогичную основному за исключением того, что оба конца кривошипного валика выходят из корпуса колонки и на них закрепляются приводные рукоятки.

Заполнение маслом системы рулевой машины. Систему рекомендуется заполнять минеральным антикоррозионным маслом с температурой застывания не выше -30 °C.

Заливку масла в запасной танк 31 (см. рис. 11) ведут через фильтр, строго избегая смешивания разных сортов. Заполнение начинается с системы телемотора, затем переходят к рулевому приводу и ручному управлению. Ручным насосом 30 масло из бака 31 через пробки 41, 42 накачивается в бачки 36. Затем пробки 43, 44 открываются, а пробка 42 переводится в положение, открывающее доступ к штурвальным колонкам. Насосом 30 заполняются корпуса колонок (при открытых пробках 24 на штурвальных колонках, см. рис. 12). Переключатель 3 (см. рис. 11, б) устанавливается на управление носовой рубкой. Вращая штурвал, плунжеры создают разрежение в сверлении 15 (см. рис. 12), и масло, проходя через клапаны, нагнетается к одной из полостей приемника телемотора. Заполнение продолжается до тех пор, пока из воздуховыпускного краника не пойдет масло без пузырьков, после чего его закрывают и открывают на другой полости, давая штурвалу обратное вращение. После заполнения системы носовой колонки, переключатель 3 ставят на кормовую рубку, и процедура повторяется.

Заполнение системы рулевого привода осуществляется роторно-плунжерными насосами 11. Необходимо проверить уровень масла в бачках 36, открыть клапаны a1, a2, c1, c2 и клапан e на клапанном блоке 16, а также пробки на предохранительных клапанах. При нулевом положении кольца включается насос 11 левого борта. Вращением маховичка 23 по часовой стрелке кольцо смещается, и насос нагнетает масло из бачка 36 по трубопроводу 15 через клапаны a1, c1 и трубопровод 18 в гидравлический цилиндр 19 правого борта. При выходе масла без пузырьков из краника на цилиндре, кольцо насоса 11 ставят в нулевое положение маховичком 23, и кран закрывают. Вращением маховичка 23 против часовой стрелки кольцо смещается обратно, и насос нагнетает масло по трубопроводу 14, через клапаны a2, c2 и трубопровод 17 в гидравлический цилиндр левого борта. После заполнения насос устанавливают в нулевое положение и выключают. Для заполнения трубопроводов 14, 15 от насоса правого борта, в блоке 16 закрывают клапаны a1, a2 и открывают клапаны b1, b2 после чего повторяют все операции с насосом левого борта.

Заполнение трубопроводов 28, 29 и насоса 26 ручного аварийного управления производится самим насосом 26. В его корпус заливается масло, открывается запорный клапан б и кран на цилиндре правого борта. Насос 26 приводится во вращение, и масло через предохранительный блок 27 по трубопроводу 28 нагнетается в цилиндр правого борта до выхода масла из краника. Затем клапан б и кран закрываются, открываются аналогичные клапаны на цилиндре левого борта, и насос 26 вращается в обратном направлении, нагнетая масло по трубопроводу 29 в цилиндр левого борта.

Работа машины

После заполнения маслом, удаления воздуха из всех воздуховыпускных кранов, согласования положения сервомоторного рычага с нулевым положением румпеля и корректировки указателей положения руля рулевая машина может быть использована для перекладки руля.

Эта рулевая машина допускает перекладку руля четырьмя способами:

- при помощи штурвальных колонок из носовой или кормовой рулевой рубок;

- с использованием авторулевого из носовой рулевой рубки;

- при помощи маховичка 23 (см. рис. 11) из румпельного отделения и телефонной связи с носовой рубкой;

- аварийная перекладка руля может осуществляться при помощи ручного насоса 26.

На переходах управление рулевой машиной производится обычно из носовой рубки, а на промысле – из кормовой рубки, оборудованной машинным телеграфом. При этом обычно используется один роторно-плунжерный насос, но в условиях опасного плавания рекомендуется работать одновременно на двух роторно-плунжерных насосах.

При работе на одном роторно-плунжерном насосе, например на насосе правого борта, должны быть открыты клапаны b1, b2, c1, c2 и закрыты клапаны a1, a2 на клапанном блоке 16.

При работе на двух насосах все указанные клапаны должны быть открыты.

Для управления машиной из носовой рубки переключатель 3 необходимо поставить в соответствующее положение и привести во вращение штурвал колонки 1, предположим, вправо. В результате масло будет нагнетаться в одну полость приемника 6 и отсасываться из другой его полости, поршень приемника получит движение и через тягу 7 передвинет носовой конец сервомоторного рычага 8. Поскольку кормовой конец рычага 8 в данный момент является точкой вращения, то средняя точка этого рычага также переместится и через штангу 10 выведет из нулевого положения регулировочные кольца роторно-плунжерных насосов.

Смещение кольца в работающем насосе левого борта вызовет нагнетание этим насосом масла в цилиндр 19 правого борта и отсасывание масла из цилиндра левого борта. Шлифованная скалка 20 получит перемещение, и через румпель 9 будет поворачивать руль на правый борт.

Одновременно с поворотом румпеля кормовой конец сервомоторного рычага 8 будет перемещаться в направлении, обратном направлению движения носового конца, получающего импульс от поршня приемника. Средняя точка сервомоторного рычага становится его осью поворота и вследствие этого перестает перемещаться. Регулировочное кольцо роторно-плунжерного насоса, смещенное в первоначальный момент на определенную величину от нулевого положения, удерживается в этом положении и обеспечивает определенную производительность насоса.

Руль перекладывается на правый борт с определенной скоростью.

Как только рулевой прекратит вращать штурвал, перестанет перемещаться поршень приемника 6 и носовой конец сервомоторного рычага 8.

Румпель 9, продолжая перемещаться, повернет рычаг 8 вокруг его носового неподвижного конца. Средняя точка рычага 8 также получит перемещение и через штангу 10 поставит регулировочное кольцо роторно-плунжерного насоса в нулевое положение. Насос прекратит перекачивать жидкость в цилиндры рулевого привода, и руль остановится в определенном положении.

При изменении направления вращения штурвала регулировочное кольцо роторно-плунжерного насоса переместится в другую сторону от нулевого положения, направление подачи жидкости в цилиндры изменится и вызовет поворот руля в обратном направлении. Для управления судна авторулевым необходимо закрепить штурвал колонки и пустить в ход насос авторулевого, подключаемый к блоку 4. Насос авторулевого получает импульс включения в ту или другую сторону от гидрокомпаса в зависимости от отклонения судна от курса, нагнетает масло в ту или другую полость приемника и управляет рулевой машиной, как было описано выше.

В случае выхода из строя гидравлического телемотора (неисправность штурвальных колонок, разрыв трубопроводов) перекладку руля можно осуществлять из румпельного отделения при помощи маховичка 23. Предварительно необходимо заложить в гнездо соединительный штырь, связывающий тягу 7 с втулкой, надетой на эту тягу и получающей перемещение от вращения маховичка 23. При этом способе управления команды с мостика передаются по телефону или переговорной трубе, а отсчет угла перекладки руля ведется по линейному указателю 40.

В случае выхода из строя роторно-плунжерных насосов или обесточивания обоих электродвигателей перекладка руля производится ручным аварийным насосом 26.

Перед тем, как перейти на аварийное управление, необходимо закрыть клапаны c1, c2 на блоке 16 и открыть клапаны б на обоих цилиндрах рулевого привода.

При вращении рукояток ручного насоса по часовой стрелке масло нагнетается к предохранительному блоку 27, своим давлением на торец золотника в блоке смещает золотник в сторону и затем через невозвратный клапан нагнетается по трубопроводу 28 в цилиндр 19 правого борта.

Из цилиндра левого борта масло отсасывается через предохранительный блок насосом. При вращении рукояток против часовой стрелки масло нагнетается в цилиндр левого борта и отсасывается из цилиндра правого борта.

При эксплуатации рулевой машины необходимо выполнять все рекомендации эксплуатационной инструкции. В частности:

- регулярно смазывать все трущиеся части;

- удалять воздух из всех воздуховыпускных кранов;

- контролировать уровень масла в корпусах штурвальных колонок и бачках 36 и давление масла в системах телемотора (не выше 40 кГ/см2 (3 820 кН/м2)) и системе рулевого привода (не выше 120 кГ/см2 (12 000 кН/м2));

- проверять правильность установки сервомоторного рычага 8, тяг 7 и штанги 10.

Руль находится в среднем положении, ось сервомоторного рычага должна совпадать с осью румпеля 9 и рычаг должен быть строго перпендикулярен оси скалки 20. При таком положении сервомоторного рычага оба роторно-плунжерных насоса должны обладать нулевой подачей.

Электрогидравлическая рулевая машина с лопастным роторным приводом

В данном пункте рассмотрим лопастной роторный привод рулевой машины. Для улучшения маневренности плавбаз при швартовке к ним Промысловые добывающие и перерабатывающие судадобывающих судов в море, а также для облегчения швартовки в порту рулевое устройство судна часто оборудуется так называемым активным рулем.

Что такое активный руль?

Активный руль – это специальное средство активного управления, предназначенное для улучшения маневренности судна, особенно на малых скоростях или при стоянке, когда обычный (пассивный) руль становится малоэффективным.

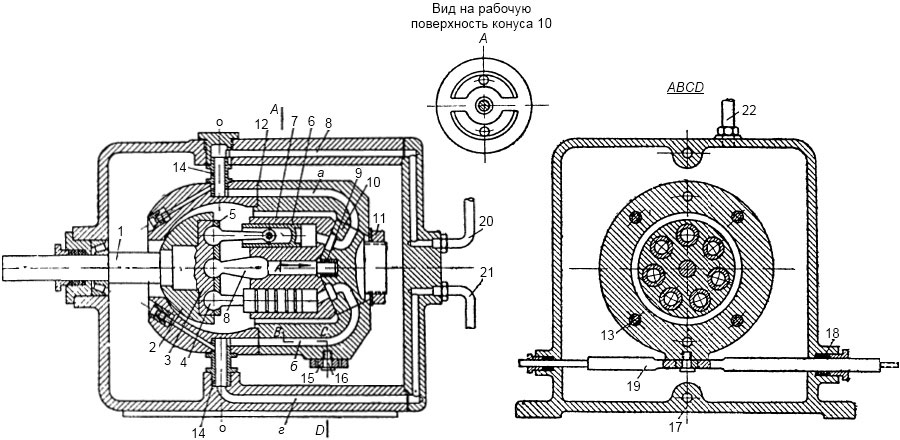

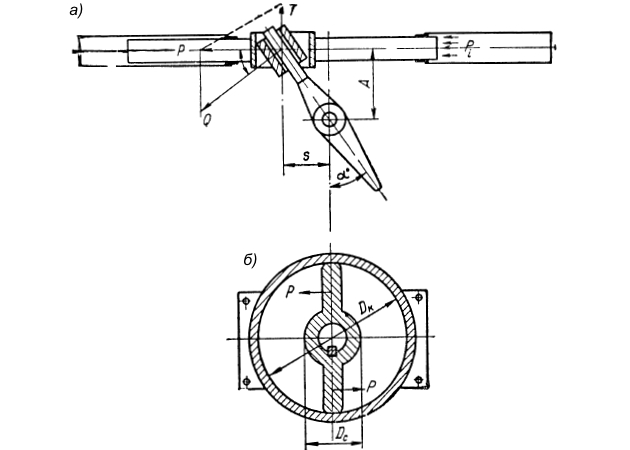

Общий вид рулевого устройства, оборудованного активным рулем, показан на рис. 13.

Активный руль представляет собой погружной электродвигатель переменного тока мощностью 340 кВт при 720 об/мин, непосредственно на валу которого закрепляется гребной винт.

В перо обтекаемого руля вваривается цилиндрическое гнездо 1 и насадка 2, внутри которых помещаются соответственно погружной электродвигатель 3 и трехлопастный винт 4 диаметром 900 мм.

Корпус электродвигателя устанавливается в цилиндрическом гнезде, охлаждаемом забортной водой. Гайка винта и зазор закрыты обтекателями 5 и 6. Питание к двигателю подается по кабелям, проходящим через баллер и трубу 7 в пере руля, и вводится в корпус через сальники. Таким же путём прокладываются два шланга для заполнения внутренней полости двигателя пресной водой (с антикоррозионной присадкой). Обтекатель 8 уменьшает гидравлическое сопротивление гнезда. Для удобства монтажа кабеля и шлангов, передняя часть пера руля и часть обтекателя сделаны съёмными.

На рис. 14 показан продольный разрез электродвигателя активного руля.

Электродвигатель состоит из сварного корпуса 1, внутри которого помещается статор 2 с трехфазной обмоткой, покрытой высококачественной изоляцией. Корпус снабжается монтажными рымами 3, которые после монтажа удаляются и их отверстия глушатся нарезными пробками 4 на мастике. Оба торца корпуса закрываются крышками 5, 6, к которым крепятся корпуса трех опорных и одного упорного подшипников ротора и вала электродвигателя.

Короткозамкнутый ротор 7 смонтирован на пустотелом валу 8, цапфы которого лежат в двух опорных подшипниках с резиновыми втулками 9. К переднему торцу вала ротора крепится на болтах упорный гребень 10, с обеих сторон которого расположены упорные сегменты 11, воспринимающие осевое усилие при левом и правом вращении винта активного руля. Сегменты, выполненные из специальной резины, размещены в гнездах опорных дисков 12. Вал 13 гребного винта, проходящий внутри пустотелого вала ротора и соединенный с ним при помощи шпонки, снабжен выносным опорным подшипником 14, имеющим также резиновую втулку.

Выход гребного вала из герметичного корпуса уплотнен специальным сальником 15.

Опорные диски 12 прижимаются к корпусу крышкой 16 с монтажным ухом 17. Винт на конусе вала 13 закрепляется с помощью шпонки 18 и гайки 19. Внутренняя полость корпуса заполняется Системы охлаждения пресной и забортной водой на морских судахпресной водой, которая отводит тепло, выделяющееся при работе электродвигателя, и одновременно является смазкой для опорных и упорного подшипников.

В пресную воду добавляется антикоррозионная присадка, а при плавании в арктических водах дополнительно вводится присадка против замерзания пресной воды до температуры – 10 °С.

В период эксплуатации активного руля необходимо периодически (раз в 10-15 дней) замерять сопротивление изоляции электрочасти и следить за уровнем пресной воды в бачке, установленном в румпельном отделении. При хорошем состоянии изоляции ее сопротивление не должно быть меньше 100 Мом.

Раз в два года во время докования судна рекомендуется производить полную разборку активного руля в последовательности, указанной в Инструкции по эксплуатации.

При разборке необходимо осмотреть внутреннюю поверхность корпуса, все подшипники, проверить статор и ротор, сальник и крепление винта. Особую осторожность следует проявлять при протаскивании через баллер кабелей и шлангов, не допуская их скручивания и резких перегибов. Перед спуском судна из дока в обязательном порядке должно быть замерено сопротивление изоляции.

При стоянке судна в доке, а также при эксплуатации категорически запрещается запускать электродвигатель активного руля до тех пор, пока его внутренняя полость не будет заполнена пресной водой.

Пуск, остановка и реверсирование электродвигателя активного руля осуществляются из рулевой или специальной кормовой рубки.

Активные рули подобного типа установлены на:

- большой серии производственно-транспортных рефрижераторов типа «Грумант», «Рембрандт»;

- тунцеловных базах типа «Ленинский луч»;

- рыбоперерабатывающих базах типа «Рыбацкая Слава» и «Профессор Баранов».

Используются также активные рули с выносным электродвигателем на румпеле, передающим вращение винту через длинный вал внутри баллера и угловой редуктор в пере руля. При неработающем главном двигателе и пере руля в диаметральной плоскости активный руль сообщает судну скорость до 4 узлов. При отклонении пера руля вращение винта создаёт дополнительный упор, увеличивающий момент поворота. Чем больше угол отклонения, тем больше упор, что позволяет перекладывать руль на 70-80° от диаметральной плоскости (вместо обычных 30-35°). Активный руль рекомендуется использовать, когда судно не имеет хода или движется на малых скоростях (не более 3,5-4 узлов).

Рулевая машина плавбаз типа «Рыбацкая Слава» и «Профессор Баранов», обеспечивающая перекладку пера руля на 140° и оборудованная активным рулем мощностью 600 л. с. (~440 кВт), представлена на рис. 15.

а – схема трубопроводов; б – вид сверху

Рулевая машина состоит из:

- роторного рулевого привода;

- двух аксиально-плунжерных насосов с системой тяг и рычагов;

- электрогидравлического блока управления;

- электрической следящей системы управления с мостика.

Роторный рулевой привод (см. рис. 15 и 16) состоит из литого чугунного корпуса 1, который при помощи стяжных пальцев 2 и разрезных конусообразных стальных втулок 3 с резиновыми втулками 4 соединен с фундаментом 5, прикрепляемым болтами к палубному набору Дополнительные или усиленные конструкции корпуса суднакорпуса судна.

Корпус рулевого привода имеет цилиндрическую расточку, в которую вставляется ротор 6, закрепленный на баллере руля. Ротор 6 имеет лопасти 7 (две или три), точно подогнанные по внутренней поверхности корпуса. Между лопастью и корпусом в пазу лопасти заложен резиновый уплотняющий шнур, поверх которого находится планка из свинцовистой бронзы. Кольцевые полости между лопастями разделены двумя перегородками 8, прикрепленными к корпусу и подогнанными по ротору.

В верхней и нижней частях ротор имеет набор круговых уплотнительных колец 9 с нажимными втулками 10. В корпусе имеются два кольцевых канала 11, 12, которые попарно сообщаются с секторами межлопаточного пространства.

Каждый кольцевой канал через запорные клапаны и трубопроводы 13, 14 (см. рис. 15, а) связан с аксиально-плунжерными насосами 15, приводимыми электромоторами 16. Каждый насос 15 снабжен блоком 17 с запорными клапанами, которые автоматически закрываются при остановке насоса, запирая масло в системе. Для заполнения насосов предусмотрены трубопроводы 18, а для заполнения роторного привода – трубопроводы 19 с невозвратными клапанами 20. Оба канала снабжены предохранительными клапанами 21 (60 кГ/см2) и байпасным клапаном 22.

Поворотные корпуса аксиально-плунжерных насосов 15 связаны между собой штангой 23 (см. рис. 15, б) с переставными штифтами 24 для работы одного или двух насосов.

К штанге 23 присоединен сервомоторный рычаг 25. Его носовой конец через шток связан с поршнем приемника 26. Кормовой конец рычага 25 через регулируемую тягу 27 соединен с угловым рычагом 28, который через штангу 29 связан с кривошипом 30 на баллере руля (механизм обратной связи). Для аварийного ручного управления служит маховичок 31 с тягой 32, присоединяемой к рычагу 25. К рычагу 25 также присоединена тяга 33 для электрического сельсина 34 обратной связи.

Масло к полостям приемника 26 подается от электрогидравлического блока управления, схема (а) и общий вид которого (б) показаны на рис. 17.

Блок смонтирован на масляном баке 1, который заполнен маслом до половины. На крышке бака установлены электромоторы 2, 3, приводящие шестеренчатые насосы 4, 5, находящиеся внутри бака.

Между электромоторами расположен блок 6 с запорными и предохранительными клапанами, магнитоуправляемый распределительный золотник 7 следящего управления и магнитоуправляемый золотник 8 кнопочного управления.

Нагнетательный трубопровод 9 насоса 4 подходит к золотнику 7, от которого отходят трубопроводы 10, 11 к полостям приемника 12 (26 на рис. 15) и трубопровод 13 слива в бак. Нагнетательный трубопровод 14 насоса 5 подходит к золотнику 8, от которого также два трубопровода 15, 16 отходят к приемнику, и один трубопровод 17 – в бак.

Взаимозаменяемость насосов обеспечивается клапанами 18. Трубопроводы полостей приемника имеют двусторонний предохранительный клапан 19 и байпасный клапан 20. Всасывающие трубопроводы насосов снабжены фильтрами 21, а нагнетательные – манометрами 22 и невозвратными клапанами 23.

Заполнение системы маслом. Перед заполнением системы рулевого привода необходимо залить чистое отфильтрованное масло в бак 35 (см. рис. 15) и открыть все запорные клапаны у роторного рулевого привода, кроме байпасного клапана 22. Затем открыть клапан 36 у масляного бака, и так как бак расположен выше рулевой машины, то масло самотеком заполнит кольцевые каналы в корпусе роторного привода, межлопаточное пространство и трубопроводы, отходящие к аксиально-плунжерным насосам. При этом необходимо открывать воздухо-выпускные краны на полостях рулевого привода и на блоках 17 аксиально-плунжерных насосов, закрывая их при появлении масла без пузырьков воздуха.

Предлагается к прочтению: Механизмы рулевого устройства на морских судах

Корпуса аксиально-плунжерных насосов заполняются также самотеком из бака 35 до появления масла из воздушных краников, установленных на насосах.

После этого подается ток на электромотор одного из аксиально-плунжерных насосов и с помощью маховичка 31 и тяги 32, присоединяемой к сервомоторному рычагу 25, выводится из нулевого положения поворотный корпус насоса. Другой насос при этом должен быть отсоединен от штанги 23. Насос начнет подавать масло и должен поработать до тех пор, пока масло не появится из соответствующих воздушных краников на рулевом приводе и на блоках 17 обоих аксиально-плунжерных насосов. Краники по мере появления из них масла закрываются, насос приводится в нулевое положение и затем его поворотный корпус отклоняется в обратную сторону. При этом изменится направление подачи масла, и последовательность операций повторяется.

Работающий насос останавливается, включается второй аксиально-плунжерный насос и с его помощью операции повторяются.

Перед заполнением системы электрогидравлического блока управления необходимо заполнить бак 1 (см. рис. 17) маслом примерно до половины и открыть все запорные клапаны, кроме байпасного клапана 20. Пустить насос 5 и при помощи кнопок, расположенных непосредственно у золотника 8, сместить золотник из среднего положения и удерживать его в этом положении до тех пор, пока из открытых воздушных пробок не появится масло и не начнет сливаться обратно в бак. После этого кнопку золотника 8 следует отпустить, остановить насос 5 и включить насос 4, которым поработать до слива масла из трубопровода 13.

После заполнения систем рулевого привода и блока управления маслом должна быть проверена регулировка рулевой машины. Рулевая машина считается отрегулированной правильно, если при среднем положении пера руля соблюдаются следующие условия:

- метки на датчике-сельсине в носовой рубке и на сельсине обратной связи в румпельном отделении совпадают;

- поршень приемника 26 (см. рис. 15) находится в среднем положении, которое определяется соответствующей отметкой;

- аксиально-плунжерные насосы имеют нулевую подачу;

- при поочередной работе насосов 4, 5 (см. рис. 17) блока управления поршень приемника не имеет перемещения.

Работа машины

Обычно рулевая машина работает на одном аксиально-плунжерном насосе, производительность которого обеспечивает перекладку руля со скоростью, устанавливаемой правилами Регистра. Другой насос находится в резерве и отсоединен от штанги 23 (см. рис. 15, б).

Перекладка руля на данной рулевой машине может осуществляться пятью способами:

- при помощи небольшого штурвальчика на мостике, воздействующего через электрическую следящую систему на распределительный электромагнитный золотник 7 (см. рис. 17);

- посредством кнопок, имеющихся на мостике и воздействующих на электромагнитный золотник 8;