Средства автоматизации дизель-генераторов. На современных судах большинство механизмов (насосов, вентиляторов, компрессоров, лебедок и т. д.), установленных в машинном помещении и на палубе, приводятся в действие электродвигателями. Обеспечивает их и другие потребители электрической энергии судовая электростанция (СЭС), к основным элемента которой относят первичные двигатели, электрические генераторы и главный электрораспределительный щит (ГЭРЩ) с приборами контроля, сигнализации и защиты.

В качестве первичных двигателей СЭС на судах применяют ТНВД клапанного типа с регулированием по началу подачи дизельного топливавспомогательные дизели различных типов, а в качестве источников энергии — генераторы постоянного и переменного тока. Как и главные, они имеют регуляторы температуры охлаждающей воды и смазочного масла автоматические средства прокачивания смазочной системы перед пуском, регуляторы скорости коленчатого вала, средства дистанционного автоматизированного управления.

Автоматизация электроэнергетических установок

Средства ДАУ вспомогательных дизелей осуществляют дистанционный пуск, регулирование режимов работы и остановки дизель-генераторов из рулевой рубки или ЦПУ с выключением пусковой части схемы, при переводе дизеля на топливо и отключением системы СПАС- 30 при остановке дизель-генератора.

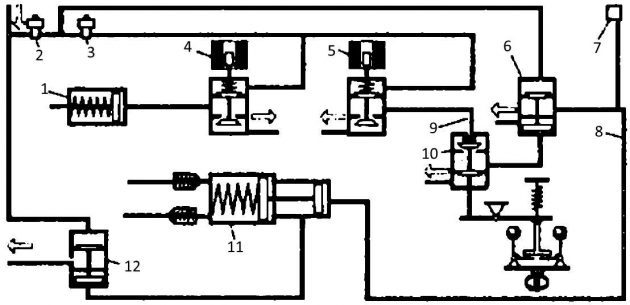

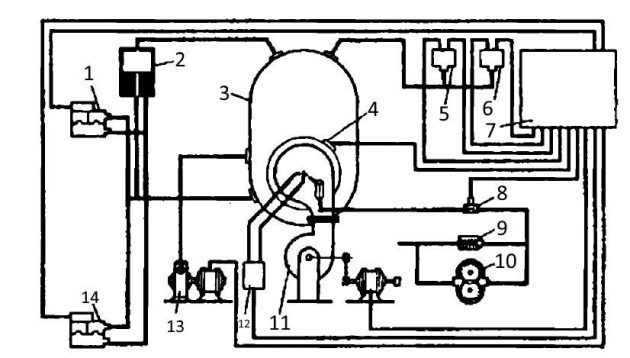

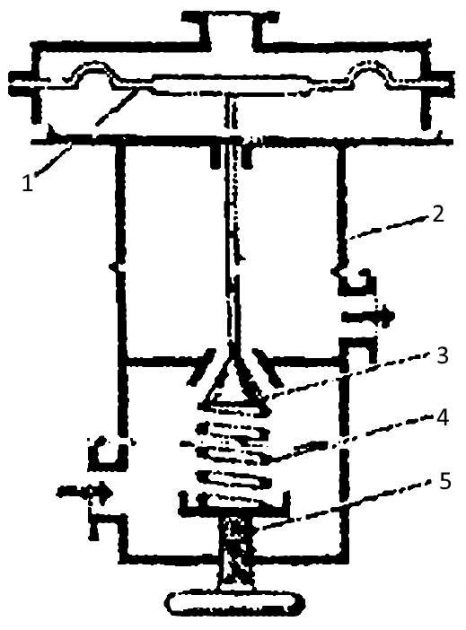

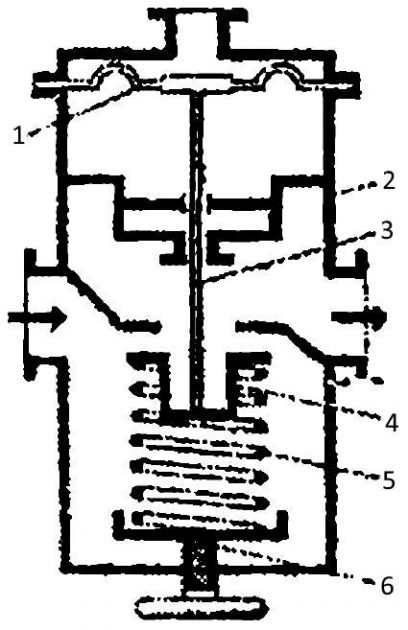

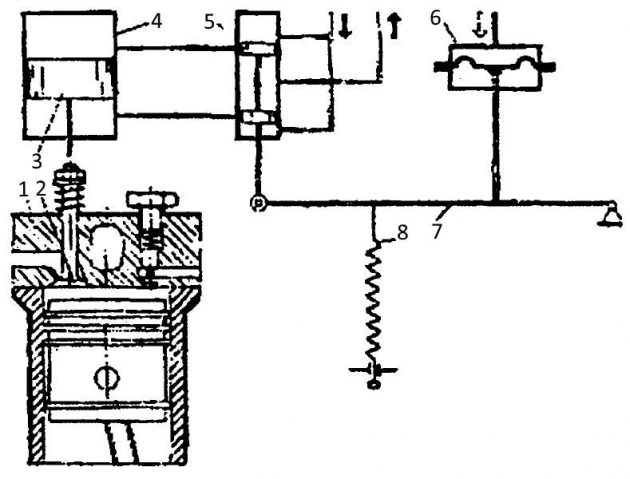

В цепь управления ДАУ дизелей 6412/14 (см. рис. 1) воздух поступает через редукционные клапаны 2, 3. При выключенном дизель-генераторе электромагнитные клапаны 4 и 5 обесточены и клапан 5 перекрывает трубопровод 9, соединяющий его с клапанов 10 центробежного реле скорости, клапан 4 сообщает пневмоцилиндр 1 стоп-устройства с атмосферой. Защелка стоп-устройства в этом случае не ограничивает перемещение рейки ТНВД.

При установке переключателя режимов в положение «Пуск» или падении напряжения в сети специальное реле пуска (на схеме не показано) замыкает контакты электромагнитного клапана пуска. 5. Шток его смещается вверх, и воздух по трубопроводу 9 поступает в верхнюю полость клапана 10 центробежного реле скорости, под поршень промежуточного клапана пуска 6 и к реле давления 7. Отверстие, сообщающее промежуточный клапан пуска с атмосферой, перекрывается, и воздух по трубопроводу 8 проходит в пневмоцилиндр 11 механизма про-качки дизеля маслом, а затем – в нижнюю полость ГПК 12.

Последний открывается, и дизель запускается сжатым воздухом. Процессы в системе автоматического регулирования скорости дизеля с турбонаддувомАвтоматический регулятор скорости коленчатого вала при пуске включает подачу топлива в цилиндры дизеля, а клапан 10 центробежного реле скорости перекрывает трубопровод 9. Промежуточный клапан пуска 6 пневмоцилиндр 11 и реле давления 7 при этом сообщается с атмосферой.

Для выключения дизель-генератора переключатель режимов переводят в положение «Стоп». Контакты электромагнитного клапана остановки 4 замыкаются, и шток его смещается вверх. Воздух поступает в пневмоцилиндр 1 стоп-устройства. Поршень последнего при смещении влево устанавливает рейку ТНВД в положение, соответствующее нулевой подаче топлива, и дизель останавливается.

С прекращением работы дизеля переключатель режимов устанавливают в положение «Выключено». Электро-магнитные клапаны 4 и 5 обесточиваются, пневмоцилиндр стоп-устройства сообщается с атмосферой и рейка ТНВД переводится в положение, при котором возможен последующий пуск дизеля.

Автоматизация работы электростанций. На водном транспорте эксплуатируются суда с различными по составу мощности, поду тока и напряжению электростанциями, степень автоматизации которых неодинакова, а номенклатура применяемого оборудования достаточно разнообразна. В зависимости от объема автоматически выполняемых операций электростанции речных судов подразделяются на два типа: первой степени автоматизации, работающие без обслуживания и наблюдения не менее 4 ч. и второй степени автоматизации, работающие без обслуживания не менее 24 ч.

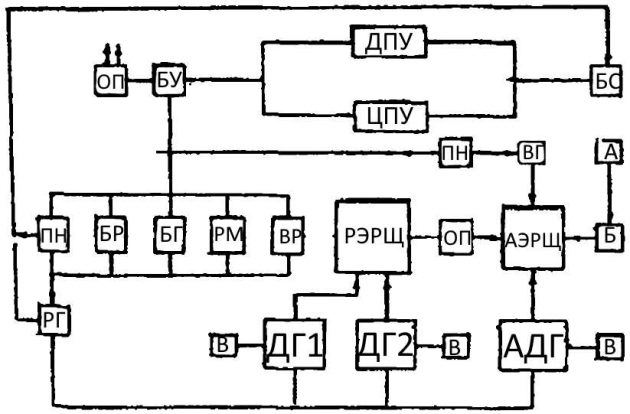

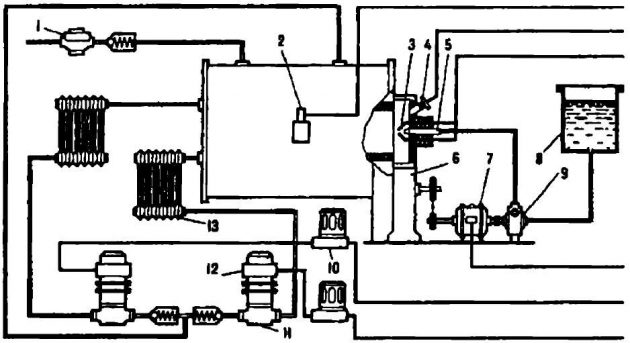

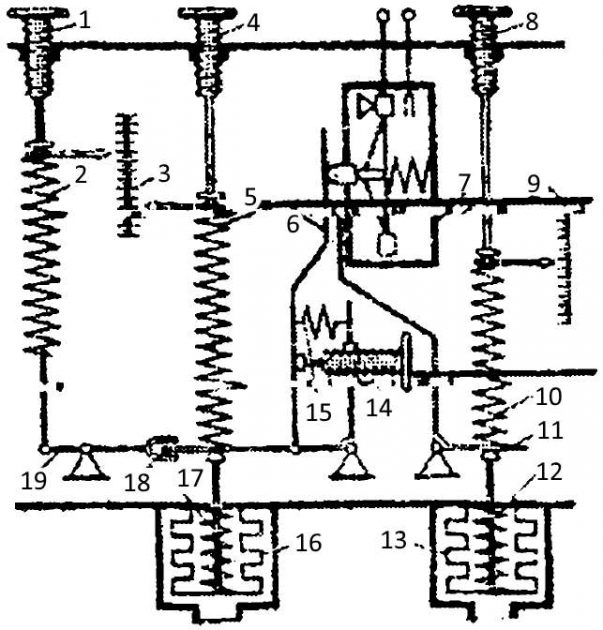

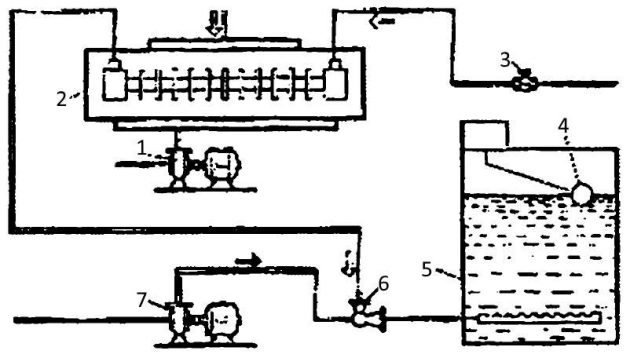

Для автоматизации управления СЭС используют унифицированные функциональные блока (устройства), основу которых составляют логические элементы и полу-проводниковые релейные приборы. На рис. 2 приведена структурная схема автоматизации СЭС, поясняющая на-значение и взаимосвязь таких устройств.

Блок управления (БУ) обеспечивает автоматическое и дистанционное автоматизированное (с поста управления судном ДПУ или ЦПУ) подключение генераторов на шины ГЭРЩ и отключение их от шин. Аварийный (АДГ), основной (ДГ1) и резервный (ДГ2) Расчет судовой электроэнергетической системыдизель-генераторы снабжены устройством, обеспечивающим их автоматический пуск и остановку (ПО). Оно готовит дизель-генератор к пуску:

- подает питание пусковым системам;

- включает подачу воздуха к пусковым клапанам;

- прокачивает смазочную систему, подогревает воду и масло, контролирует пуск;

- останавливает агрегат и подает соответствующие сигналы об исполнении команды в блок сигнализации (БС) на посту управления судном или ЦПУ.

С отсутствием напряжения на шинах ГЭРЩ блок ПО осуществляет автоматический пуск и подключение резервного дизель-генератора ДГ2. При параллельной работе дизель-генераторов блок автоматической синхронизации генераторов (СГ) осуществляет их автоматическую синхронизацию (равенство э.д.с. включенного генератора и напряжения на шинах ГЭРЩ, равенство частоты э.д.с. и частоты тока на шинах электростанции, совпадение фаз э.д.с. и напряжения, одинаковый порядок чередования фаз генератора).

При отсутствии синхронизации устройство автоматической блокировки генераторов (БГ) предотвращает включение генератора на шины ГЭРЩ, а блок автоматического регулирования мощности (РМ) автоматически распределяет активную нагрузку (мощность) между генераторами. При наличии валогенератора (ВГ) средства автоматизации СЭС осуществляют автоматическое переключение нагрузки (ПН) с валогенератора на дизель-генератор и обратно с перерывом в питании ответственных потребителей не более 3 с. В случае загрузки основного (основных) генераторов на 85-90 % блок автоматического включения резерва (ВР) осуществляет автоматический пуск и подключение на шины ГЭРЩ резервного дизель-генератора, а блок ОП при перегрузке СЭС (на судах мощностью более 440 кВт) может автоматически отключить несоответственные потребители от шин ГЭРЩ а также автоматически включить их после исчезновения перегрузки.

При снижении нагрузки в сети до 30-45 % блок автоматической разгрузки генераторов (РГ) с поста управления судном или ЦПУ автоматически выключает и выходит в резерв в зависимости от числа одновременно работающих один или несколько генераторов.

Предлагается к прочтению: Насосы двигателей Вяртсиля

На случай выхода из строя основной электростанции суда оборудуют аварийными источниками энергии: аварийными дизель-генераторами (ДГ) или аккумуляторными батареями (Б). Аварийный электрораспределительный щит (АЭРЩ) связан блоком автоматического переключения питания (ПП), который допускает подачу питания только в одном направлении — от ГРЭЩ к АЭРЩ. Аккумуляторные батареи заряжаются от навешенных на дизели зарядных агрегатов или от автоматических зарядных устройств, например, выпрямительных кремниевых зарядных устройств.

Защита генераторов от перегрузок и токов короткого замыкания осуществляется автоматическим выключателями (В).

Средства автоматизации котельных установок

Автоматическое управление паровых автономных котлов. На каждом судне независимо от типа главного двигателя всегда необходима установка, вырабатывающая пар или горячую воду для отопления жилых помещений, подогрева топлива, обогрева ванн, душевых, камбуза, разогрева нефтегруза (на танкерах) и т. д. На пароходах для этой цели обычно используют пар от главных котлов, а на теплоходах устанавливают паровые или водогрейные вспомогательные котлы.

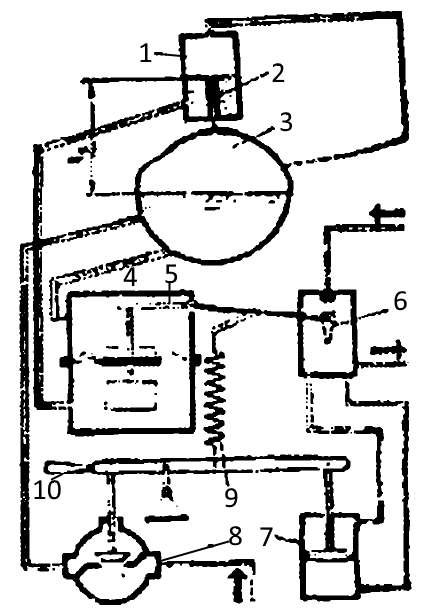

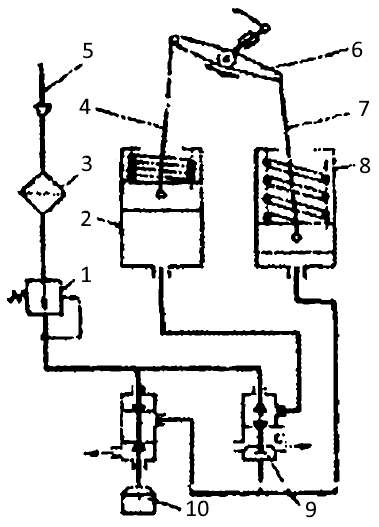

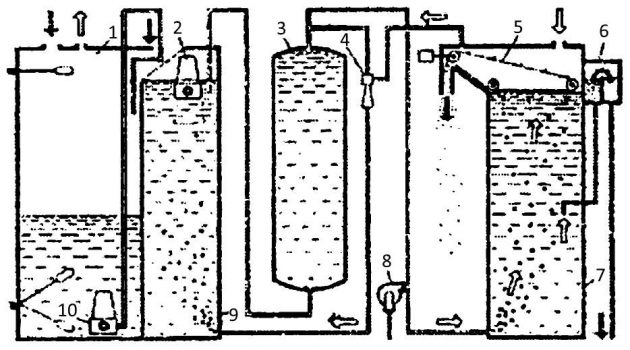

Паровые котлы оборудуют двухконтурной системой непрерывного регулирования: автоматическим регулятором питания (уровня воды) и автоматическим регулятором горения (давления пара). Вспомогательные паровые котлы имеют невысокую производительность, поэтому для регулирования уровня воды в них чаще всего используют одноимпульсные регуляторы с гидростатическими поплавковыми измерительными элементами. В качестве измерительного элемента в системе гидромеханического регулятора уровня, установленного на водотрубных котлах КВВ1/5, используют конденсационный сосуд 1 (рис. 3) и дифференциальное реле 11. Конденсационный сосуд как измерительный преобразователь сообщен с паровым пространством котла 3. Вследствие конденсации пара сосуд 1 постоянно заполнен конденсатом на высоту дренажной трубки 2. Излишки конденсата по этой трубке сливаются обратно в котел. Постоянный уровень конденсата в сосуде обеспечивает постоянное гидростатическое давление в полости под мембраной 4 дифференциального реле. Полость реле над мембраной сообщена с водяным пространством воды в котле. Под воз-действием разности Н между постоянным уровнем воды в конденсационном сосуде и изменяющимся уровнем воды в котле 3 мембрана 4 реле деформируется и перемещает рычаг 5. Для уравновешивания начальной разности в гидростатических давлениях к мембране сверху и снизу прикреплены грузы различной массы.

Регулятор обеспечивает беспозиционное регулирование уровня. При понижении уровня воды в котле давление в верхней полости дифференциального реле 11 падает и мембрана 4 прогибается вверх. Рычаг 5 поворачивает струйную трубку 6 усилительного элемента влево. Вода из насоса поступает верхнюю полость гидроцилиндра 7. Поршень гидроцилиндра смещается вниз и приоткрывает клапан 8, подача воды в котел увеличивается. Пружина 9 обратной связи стремится восстановить равновесие струйной трубки (сдвинуть ее в среднее положение), при котором вода через отверстие в корпусе усилительного элемента сбрасывается в теплый ящик. Дефектация и ремонт клапанов и топливной аппаратурыПитательный и регулирующий клапан удерживается поршнем гидроцилиндра в положении, при котором достигается рабочий уровень воды в котле. Регулирующий клапан при необходимости можно открывать и закрывать вручную рукояткой 10.

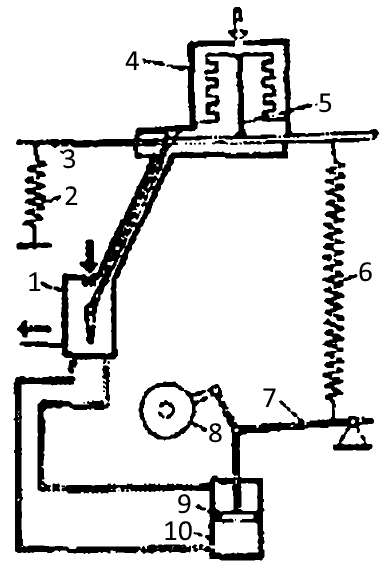

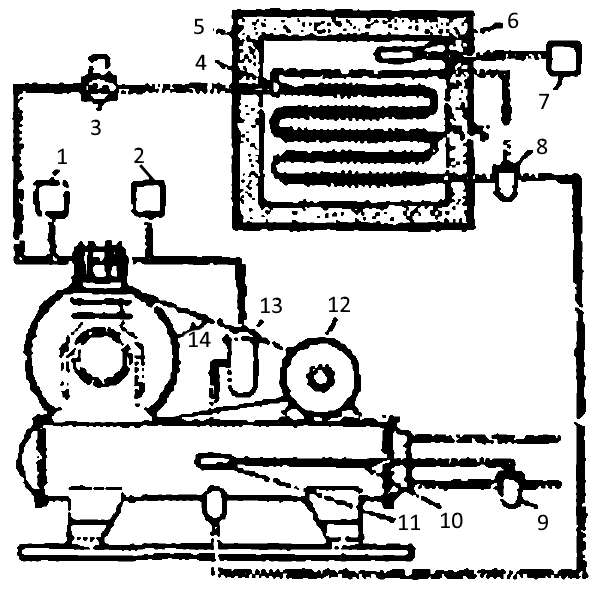

Гидромеханический регулятор давления пара водотрубных котлов КВ В А 1/5 (рис. 4) устойчиво поддерживает давление пара при 20-100%-ных нагрузках путем плавного изменения подачи топлива и воздуха в топку котла. В отличие от регулятора уровня он имеет измерительный элемент 4-сильфонного типа. При изменении давления пара в котле сильфон измерительного элемента 4, воздействуя через иглу 5 на рычаг 3, поворачивает струйную трубку усилителя 1. В зависимости от положения струйной трубки рабочая жидкость поступает в верхнюю или нижнюю полость гидроцилиндра 10, и поршень 9 через систему рычагов 7 изменяет положение регулирующего органа 8, что приводит к изменению подачи топлива и воздуха в топку котла, а, следовательно, к повышению или понижению, интенсивности теплопередачи. Настройка регулятора производится путем изменения сил натяжения пружин 2 и 6.

В схему автоматического управления газотурбинных паровых котлов КВАГ1/5 входят:

- два реле РДК, причем реле 5 (рис. 5) срабатывает при давлении 0,35 и 0,55 МПа и осуществляет двухпозиционное регулирование, а реле 6 — при давлении 0,56 МПа и используется в качестве аварийного;

- два дифференциальных реле 14 и 1 уровня с конденсационным сосудом 2;

- водяной насос 13;

- вентилятор 11 и топливный насос 10;

- электромагнитный топлив-ный клапан 8;

- клапан сброса 9;

- трансформатор зажигания 12;

- фоторезистор 4 и щит 7 автоматического управления.

При включении котла в работу от щита управления — через магнитные пускатели включают вентилятор 11, вал которого жестко связан с валом шестеренного топливного насоса 10, и водяной насос 13. Реле времени при пуске котла в течение 10-15 с держит электромагнитный клапан 9 закрытым, Топливные насосы распределительного типатопливный насос через клапан сброса 9 перекачивает топлива обратно в расходную цистерну. За 10-15 с вентилятор продувает топку воздухом, после чего реле времени замыкает цепь электромагнитного клапана 8 трансформатора зажигания 12.

В обесточенном состоянии электромагнитный клапан перекрывает топливную магистраль. При подаче питания на катушку электромагнитного клапана магнитное поле втягивает сердечник с запорной иглой и открывает — отверстие в корпус клапана, в результате чего топливо поступает к форсунке.

Поступившее в котел топливо воспламеняется, фото-резистор 4 освещается и размыкает свои контакты в электрической цепи трансформатора зажигания. В случае не воспламенения топлива или обрыва факела фоторезистор через щит управления выключает вентилятор с топливным насосом 10, включает звуковую сигнализацию, и только после устранения неисправностей установки ее снова можно перевести на автоматическую работу. Средства автоматизации котельной установки обеспечивают повышение давления до 0,55 МПа, после чего реле давления РДК размыкает электрическую цепь управления электровентилятора и закрывает электромагнитный клапан, прекращая подачу топлива в котел. Если реле давления РДК не сработает, то при повышении давления до 0,56 МПа указанную цепь размыкает реле аварийного давления 6.при снижении давления пара в котле до 0,35 МПа реле 5 снова включает котел, и он работает, как было описано выше.

Насос 13 работает также по системе «включено-выключено». При достижении максимального уровня воды в котле дифференциальное реле 1 размыкает свои контакты в цепи управления насоса и он прекращает подачу воды в котел, а при понижении уровня до минимально допустимого, наоборот, замыкает контакты в цепи управления насоса. Если и при включении насоса уровень воды падает, реле 14 аварийного уровня включает на щите управления 7 световую сигнализацию и через 5-10 с котел 3 прекращает работать.

Автоматическое управление автономных водогрейных котлов. Средства автоматизации водогрейных котельных установок включает и выключает их в зависимости от температуры воды в котле, регулируют температуры воздуха в отапливаемых, осуществляют подпитку кота водой при падении в нем давления, а также защиту при остановке топливного насоса, погасании факела или невоспламенении топлива. В качестве этих средств используют, как правило, электромеханические средства управления, которые хорошо зарекомендовали себя в эксплуатации и которые прощу унифицировать для различных паровых и водогрейных котельных установок. Рассмотрим принцип действия таких средств на примере Судовые котлы и котельные установкиогнетрубного (газотрубного) автоматизированного вспомогательного котла КОАВ 200 (рис. 6). К передней части топки котла крепятся Насос-форсунки с гидроприводомфорсунка 5, служащая для распыливания топлива, устройство для его воспламенения и направляющий трубопровод для подачи воздуха.

Электрическая часть системы управления котла включает: регулятор температур воды 2, фоторезистор 4, трансформатор зажигания топлива с электродами зажигания 3, регуляторы температуры воздуха 10 в помещениях и электродвигатели 12 насосов 11 система автоматического управления котла по релейному (двухпозиционному) принципу.

При установке переключателей на щите управления в положение «Автомат» включаются:

- циркулярные насосы 11, перекачивающие воду через систему отопления;

- электродвигатель 7, трансформатор зажигания и регуляторы температуры 2, 10.

Электродвигатель 7 включает вентилятор 6 и топливный насос 9, соединенный с топливной цистерной 8 и форсункой 5. Топливо воспламеняется дугой, возбуждаемой трансформатором между электродами зажигания 3. При появлении факела в топке фото-резистор 4 своими контактами размыкает цепь электродов зажигания. В случае невоспламенения топлива контакты фоторезистора удерживают под током цепь электродов зажигания в течение 10 с с момента включения топливного насоса. Если топливо не воспламенится за этот период, реле времени выключает электродвигатель 9. Аналогично действует фоторезистор и при обрыве факела.

Регулятор температуры 2 поддерживает температуру горячей воды 8 — 110 °С. при достижении 110 °С он разрывает цепь управления вентилятора, топливного насоса и трансформатора зажигания, а при снижении температуры до 80 °С снова включает их в автоматическую работу.

Ремонт регуляторов давления, температуры и расхода массы дизеляРегулятор температуры воздуха 10 в помещениях так-же работает по принципу «включено-выключено».при температуре воздуха в помещении 22 °С он размыкает цепь управления циркулярных насосов 11, а при снижении температуры воздуха в помещениях до 16 °С снова подключает их к отопительным батареям.

Подпитка котла водой из пневмоцистерны производится автоматически через редукционный клапан 1, срабатывающий при падении давления в котле до 0,18 МПа. Измерительный преобразователь регулятора температуры воды 2, включенный в схему рассмотренного системы управления, представляет собой термобаллон, заполненный ацетоном. При изменении температуры воды в котле давление паров ацетона передается через сильфон и шток на контактную пластину микропереключателя.

Последний замыкает цепь управления, когда температура воды в котле достигает минимально допустимого значения, и, наоборот, – выключает котельную установку при достижении максимально допустимой температуры воды. Аналогично действует и регулятор температуры воздуха 10.

Автоматика управления котлов-утилизаторов. В основном котлы-утилизаторы оборудуют электромеханическими средствами управления, работающими также по принципу «включено-выключено». При минимальной температуре воды (давлении пара) они устанавливают заслонку в положение, при котором котел сообщается с выпускным коллектором дизеля, а при максимальной температуре (давлении) переключают заслонку в положение, при котором котел отключается от выпускного коллектора дизеля. Основным узлом электромеханических схем управления котлов является электродвигатель, приводящий во вращение через редуктор специальный вал с винтовой нарезкой. В паре с валом действует ходовая гайка. Последняя застопорена от вращения и при вращении вала может только перемещаться в ту или другую сторону вдоль его оси. С помощью серьги холодная гайка соединены с осью газовой заслонки и при перемещении открывает или закрывает ее. При достижении крайних положений гайки конечные выключатели разрывают цепь управления электродвигателя. Реле минимальной температуры (давления) включает электродвигатель с на-правлением вращения вала, при котором ходовая гайка перемещается в сторону открытия газовой заслонки, а реле максимальной температуры (давления), наоборот — в сторону закрытия ее.

Принципиальная схема электропневматического управления котлов-утилизаторов КУВ 100 представлена на рис. 7. В качестве привода газовой заслонки в схеме используют два поршневых пневмоцилиндра 2, 8, которые работают раздельно, передвигая заслонку в различных направлениях через рычажноваликовый привод 6, связанный с тягами 4, 7. Управление работой пневмоцилиндров осуществляется с помощью электромагнитного клапана 10 и пневмозолотника 9.

При нагревании воды до верхнего предела температуры электромагнитный клапан 10 отключается, шток его смещается вниз и магистраль, соединяющая клапан с пневмоцилиндром 8 сообщается с атмосферой. Пневмозолотник 9 открывается и пропускает воздух в пневмоцилиндр 2. Через рычажноваликовый привод 6 заслонка перекроет газопровод, сообщающий дизель с котлом-утилизатором.

Читайте также: Основы взаимодействия дизеля и устройств автоматического регулирования

Как только температура воды достигает нижнего предела, контакты в цепи управления электромагнитного клапана замкнутся, шток его сместится вверх и воздух из магистрали 5, пройдя фильтр 3 и редукционный клапан 1, поступит в пневмоцилиндр 8. Пневмозолотник 9 закроется, и пневмоцилиндр 2 сообщится с атмосферой. Рычажноваликовый привод 6 повернет заслонку в обратном направлении, и газы поступят в котел.

Автоматизация холодильных установок

Схема управления. Управляющим параметром для поддержания температуры воздуха в камерах холодильных установок является температура кипения хладагента. Ее изменяют, регулируя холодопроизводительность компрессора. В настоящее время эксплуатируются системы плавного (непрерывного) и позиционного (прерывистого) релейного регулирования. Принципиальная схема релейного управления однокамерной холодильной установки небольшой мощности представлена на рис. 8.

С включением установки в работу компрессор 14 прокачивает хладагент по замкнутому контуру маслоотделитель 13 — конденсатор 10 испаритель (Общие понятия об устройстве суднахолодильная камера) 5. В холодильной камере установлен измерительный преобразователь 6, термореле 7. При повышении температуры воздуха в камере до допустимого значения термореле замыкает цепь управления электродвигателя 12 и включает компрессор. Одновременно открывается соленоидный вентиль (электромагнитный клапан 3 на всасывающей магистрали компрессора. При понижении температуры воздуха в холодильной камере, наоборот, термореле 7 размыкает цепь управления электромагнитного клапана и электродвигателя. Клапан закрывается, а электродвигатель обесточивается. На всасывающей магистрали компрессора 14 установлено реле 1, которое при понижении воздуха давления паров хладагента выключает электродвигатель. Реле 2 на нагнетательной магистрали останавливает компрессор в случае повышения давления. Для непрерывного регулирования подачи хладагента к змеевикам испарителя и воды к конденсатору 10 в схему управления установки включены терморегулирующий 8 и водорегулирующий 9 вентили с термобаллонами 4, 11.

Вентили и реле. Терморегулирующий вентиль (ТРП) (рис. 9) состоит из измерительного элемента и регулирующего органа (клапана 3). Измерительный элемент (термобаллон, капиллярная трубка, мембрана или сильфон) заполняют определенным количеством легкоиспаряющейся жидкости (обычно фреоном-12 или фреоном-22) в зависимости от хладагента установки.

В латунном корпусе 2 терморегулирующего вентиля с входным и выходным штуцерами установлена мембрана 1. Полость над мембраной через капиллярную трубку и термобаллон 4 (см. рис. 8) соединены с выходной магистралью испарителя. На вход ТРВ жидкий хладагент подается из конденсатора. В терморегулирующем вентиле он дросселируется от давления конденсации до давления кипения, при этом часть жидкости превращается в пар.

При повышении температуры паров фреона, выходящего из испарителя, в термобаллоне возрастает давление, мембрана 1 прогибается вниз и через шток, сжимая пружину, приоткрывает клапан 3. Подача хладагента в испаритель увеличивается. При понижении температуры паров фреона, выходящего из испарителя, клапан 3 приоткрывается и подача хладагента в испаритель уменьшается. Настройку ТРВ на начало открытия клапана 3 осуществляют винтом 5, изменяя степень сжатия пружины 4.

Современные транспортные суда различного назначенияХолодильные установки, конденсатор которых охлаждается забортной водой, снабжаются водорегулирующими вентилями (рис. 10). Они поддерживают в заданных пределах давление конденсации паров хладагента путем изменения расхода забортной воды, проходящей через конденсатор. Так же, как и у ТРВ, си левая часть водорегулирующего вентиля представляет собой мембрану 1, верхняя полость которой через капиллярную трубку соединена в измерительным преобразователем (термобаллоном), установленным в конденсаторе.

При перегреве жидкого фреона (повышении давления в конденсаторе) мембрана 1, сжимая пружину 5, приоткрывает клапан 4. Подача воды в конденсатор через корпус 2 вентиля возрастет. При понижении давления паров фреона клапан 4, наоборот, уменьшает подачу воды в конденсатор. Сила натяжения пружины 5 регулируется винтом 6.

Регулирование температуры воздуха в камерах охлаждения путем размыкания и замыкания цепи управления холодильных установок обычно обеспечивается дистанционным контактным термореле типа ТРДК. По принципу действия они сходны с контактными манометрическими реле (КРМ). Чувствительный элемент (термобаллон) и датчик (сильфон), соединены капиллярной трубкой и заполненные фреоном образуют геометрическую схему реле.

Монтаж вспомогательных паровых машин и паровых насосовДавление паров фреона в термобаллоне уравновешивается установочной пружиной через сильфон, шток и угловой рычаг. При повышении регулируемой темпера-туры давление паров фреона на сильфон возрастает. Вследствие сжатия сильфона через шток происходит разворот углового рычага, и контакты переключаются в цепи управления компрессора размыкаются. С понижением температуры, наоборот, установка снова включается в работу. Настройка реле осуществляется с помощью специального винта, изменяющего зазор между плечом углового рычага и контактной пластинчатой пружиной, увеличивая или уменьшая свободный рычаг.

Автоматическое двухпозиционное регулирование работы компрессора и защита установки от чрезмерного понижения давления всасывания и повышения давления нагнетания в системе обеспечивается специальными, обычно двухблочными реле давления (рис. 11). Реле имеет сильфоны низкого 16 и высокого 13 давления, воздействующие на один микровыключатель 7. Шток 17 сильфона низкого давления замыкает или размыкает контакты микровыключателя 7 через рычаги 18, 19 и 6, нагруженные пружинами 5, 2 и 15. Сила натяжения пружин, а, следовательно, и пределы срабатывания реле регулируются винтами 4, 1 и 14.

При повышении давления во всасывающей Судовые системы и трубопроводымагистрали компрессора сильфон 16 сжимает и через шток 17 поворачивает рычаги 18 и 6 по часовой стрелке. Когда давление достигает значения, на которое настроено реле по шкале 3, контакты микровыключателя 7 замыкаются, и компрессор начинает работать. При повышении давления система рычагов, перемещаясь в обратном направлении, наоборот, выключает компрессор. Аналогично действует и сильфон 13 высокого давления. С повышением давления в нагнетательной магистрали компрессора он сживает и перемещает шток 12 вверх. При достижении установленного по шкале 9 давления рычаг 11, преодолев сопротивление пружины 10, сдвигает рычаг 6 влево. Контакты микровыключателя размыкаются, и компрессор останавливается. Заданное давление срабатывания реле устанавливается регулировочным винтом 8.

В схему автоматического управления холодильных установок включают также реле давления смазочного масла в компрессоре. При снижении давления до минимального допустимого значения реле размыкает цепь управления электродвигателя.

Автоматизация общесудовых систем

Устройства автоматизации систем сжатого воздуха. Средства автоматизации систем должны обеспечивать:

- автоматическое включение и выключение навесных и автономных компрессоров, а также дистанционный пуск и остановку последних;

- автоматическую продувку сепараторов;

- предупредительную сигнализацию о максимальной температуре охлаждения компрессоров (в судах с мощностью главных двигателей более 440 кВт) и минимальном давлении воздуха в пусковых баллонах (на судах с мощностью главных двигателей более 1470 кВт).

Схема автоматического управления компрессора одного из дизелей приведена на рис. 12.

При работе компрессора (на схеме не показан) воздух в баллон 13 поступает по трубопроводам 7, 9, 12, пройдя сепаратор (масловлагоотделитель) 8. С достижением максимального давления в баллоне воздух преодолевает сопротивление пружин 2 и 15. Мембранные клапан разгрузки 1 открывается, а клапан выключения 16 закрывается. Воздух из трубопроводов 14, 17 «стравливается» в атмосферу. Поршень пневмоцилиндра 6 под действием пружины смещается вправо и рычагом 4 сдвигает муфту компрессора в положение «Выключено», т.е. отсоединяет Элементы движения, распределительный вал и другие составляющие ДВСколенчатый вал компрессора от приводного вала реверсредуктора СЭУ. Подача воздуха в баллон прекращается, и трубопроводы 9, 12 разобщаются с баллоном обратным клапаном 11.

После загрузки трубопроводов 14, 17 открывается клапан 10 и осуществляется продувка напорной магистрали и сепаратора 8 воздухом.

По мере расходования воздуха и снижения его давления в баллоне вначале закрывается мембранный клапан разгрузки 1, а затем с понижением давления до нижнего контролируемого значения под действием пружины 15 открывается клапан выключения 16, и воздух от баллона по трубопроводу 17 поступает к пневмоцилиндру 6, клапану и выключателю 3. Поршень выключателя 3 вмещается вправо, и воздух поступает к приводу 5 всасывающего клапана компрессора.

Одновременно поршень пневмоцилиндра 6 перемещает рычаг 4 в положение «Включено». Компрессор соединяется с приводным валом реверсредукгора СЭУ и включается в работу. Шток пневмоцилиндра 6 при этом смещает поршень выключателя 3 в крайнее левое положение, соединяя привод 5 всасывающего клапана с атмосферой. После включения компрессора дальнейшее воз-действие привода 5 на всасывающий клапан прекращается.

У многих дизелей навесные компрессоры не отключаются и переводятся при максимальном давлении воздуха в баллонах на холостой режим работы с выключенным всасывающим клапаном. По такому принципу работает, например, компрессор, дизеля 6ЧСПН27.5/36 (рис. 13).

Схема управления компрессора включает мембранный измерительный элемент 6, золотник 5, выполняющий роль усилителя, и исполнительный элемент в виде гидроцилиндра 4 с поршнем 3. При достижении заданного давления воздуха в баллонах мембрана измерительного элемента через толкатель поворачивает рычаг 7 против часовой стрелки. Золотник 5 сдвигается вниз, масло из смазочной системы дизеля поступает в верхнюю полость гидроцилиндра 4 и шток поршня 3 открывает всасывающий клапан 2. Цилиндр низкого давления компрессора 1 при всасывающем и нагнетательном ходе поршня будет в этом случае сообщен с атмосферой и подача воздуха в магистраль прекратится. С уменьшением давления в баллонах до нижнего предела регулировочная пружина 8 поворачивает рычаг 7 по часовой стрелке, золотник 5 сдвигается вверх, масло поступает в нижнюю полость гидроцилиндра, шток поршня 3 снимает нагрузку с всасывающего клапана и компрессор включается в работу. Архитектура буксирного судна, морского и речного плаванияНа судах речного флота для привода автономных компрессоров используют электродвигатели. В схему управления электродвигателей включают электроконтактные манометры или манометрические реле минимального или максимального давлений. При снижении давления воздуха в баллонах до установленного предела электроконтактный манометр (манометрическое реле) минимального давления включает электродвигатель компрессора, а при достижении верхнего предела давления воздуха в баллонах отключат двигатель от сети.

Автоматизация систем водоснабжения. Управление судовыми системами в общем случае представляет собой пуск и остановку насосов и других механизмов, включение и выключение аппаратов и приборов, открытие и закрытие запорной арматуры, переключение регулирующей арматуры и поддержание параметров работы системы в заданных пределах.

Средства автоматизации систем водоснабжения поддерживают уровень воды в расходных цистернах постоянным и производят автоматическое управление станцией приготовления питьевой воды.

Системы водоснабжения чаще всего оборудуют автоматически действующими насосами на нагнетательной магистрали которых устанавливают пневмоцистерну (гидрофон) — герметически закрытый бак, заполненный водой и сжатым воздухом. Питьевую воду в системах воздух вытесняет до тех пор, пока его давление не упадет до 0,12-0,16 МПа. В этот момент срабатывает реле давления, которое замыкает сеть управление элекгроприводного насоса и насос включается в работу. При повышении давления воздуха в пневмоцистерне до 0,3-0,35 МПа реле размыкает цепь управления электродвигателя и насос выключается.

Это интересно: Наставление по организации штурманской службы на судах

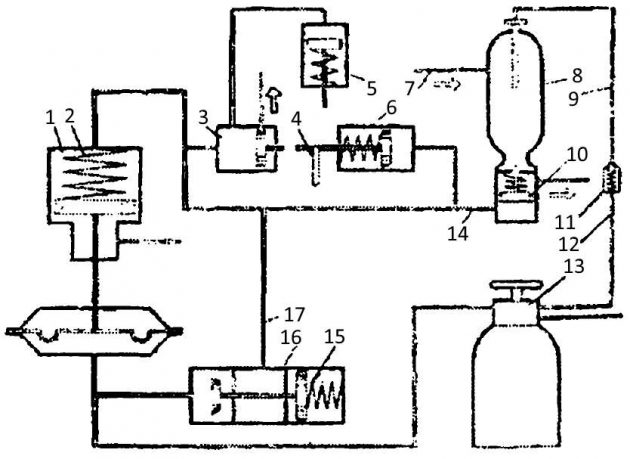

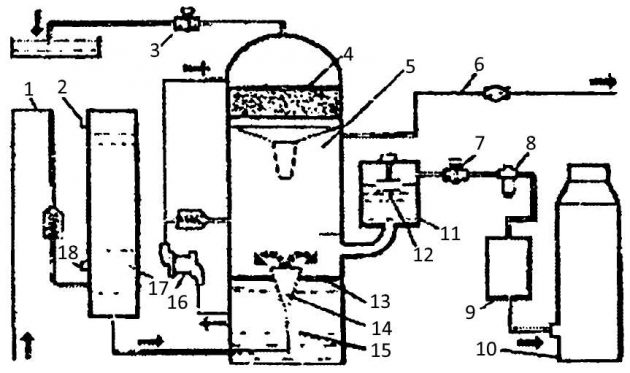

Аналогично работают с средства автоматизации станции приготовления питьевой воды, состоящей из озонатора 2 (рис. 14), вентилятора 1, насоса забортной воды 7, эжектора 6 и накопительной цистерны 5 с поплавковым реле 4. Воздух к озонатору подается через электромагнитный клапан 3. Станция включается и выключается автоматически. При падении уровня в цистерне 5 поплавкового реле 4 включает питание ко всем потребителям электроэнергии. Электромагнитный клапан 3 открывает доступ воздуха в озонатор 2. Насос 7 включает и подает воду из забортного ящика в песочный фильтр (на схеме не показан). При подаче тока на электроды озонатора напряжением 10 кВ между ними возникает разряд. Под действием которого в воздухе появляется озон.

Озоно-воздушная смесь поступает в эжектор 6,перемешивается с водой и после соответствующей обработки в фильтрах и контактных колонках (на схеме не показаны) подается в накопительную цистерну 5. При заполнении цистерны очищенной водой насос забортной воды отключается, закрывается электромагнитный клапан, подвод воздуха к озонатору и тока к первичной обмотки трансформатора и вентилятору прекращается. Озонаторная станция отключается.

Средства обработки подсланевых вод. При эксплуатации СЭУ вследствие нарушения герметичности соединений трубопроводов, неудовлетворительной работы осушительных насосов и других причин в отсеках судна скапливается вода, содержащая нефтепродукты. Для предотвращения загрязнения водоемов нефтепродуктами на суднах речного флота применяют два способа очистки нефтесодержащих вод: непосредственно на судне с помощью специальной установки и на плавучих очистных станциях. Суда речного флота оборудованы различными очистительными средствами конструкции ЦТКБ, «Турболло» (ФРГ), «Фрам» (Голландия), «Нептуматик» (Щвеция), «Унекс-био» (Финляндия), «Гидропур» (Франция) и др.

Из устройств подобного назначения, изготовленных зарубежными фирмами, в наибольшей степени требованиям Международная конвенция по предотвращению загрязнения моря – МАРПОЛМАРПОЛ 73-78 (Протоколам международных конференций 1973 и 1978 г.г. по безопасности танкеров и предотвращению загрязнения моря судами) удовлетворяют установки «Нептуматик» и «Гидропур» с автоматическими системами стабилизации уровня прерывистого действия. Первая обеспечивает обработку до 28 м судовых и хозяйственных вод в сутки. Поступающая в сборный бак 1 (рис. 15) установки сточная вода, пройдя фильтр грубой очистки (на схеме не показан), перекачивается насосом 10 в расширительный бак 9. Для интенсивного перемешивания часть воды из расширительного бака вновь возвращается в бак 1. Из расширительного бака насосом 2 вода перекачивается в фильтр 3, откуда, пройдя через эжектор и «насытившись» воздухом, она снова возвращается в расширительный бак.

Такая циркуляция воды при работе установки производится непрерывно, что обеспечивает гомогенизацию (получение однородного состава) и насыщение стоков воздухом. Часть насыщенной воздухом жидкости из фильтра 3 поступает в смеситель (на схеме не показан), где она перемешивается в коагулянтом (хлористым железом или водным раствором сернокислого аммония), по-даваемым насосом-дозатором 8, и затем полается во флотационный бак 7. Коагулянт укрупняет дисперсные частицы в воде. В баке 7 они микропузырьками воздуха выносятся на поверхность, образуя слой шлама, который скребковым устройством 5 удаляется в шламовый бак. Очищенная вода перетекает в цистерну 6 куда специальным насосом — дозатором подается обеззараживающий реагент (обычно гипохлорит натрия). Очищенная вода при достижении предельного уровня в цистерне 6 откачивается насосом за борт.

Шлам, составляющий 1-2% объема обработанных сточных вод, после выпаривания влаги и других примесей периодически сжигается в специальной печи или подается на Служебно-вспомогательные судавспомогательные суда для передачи на берег. Установка полностью автоматизирована. Включение и выключение ее производится реле уровня воды в сборном баке 1. Для удобства ремонта в последних конструкциях установки насосы 2 и 10 монтируют за пределами баков 1, 9.

Принцип действия сепарационной установки «Гидропур 300» (рис. 16) основан на разделении компонентов смеси вследствие разности их плотностей. Электронасос 16 установки включается от мембранного реле (на схеме не показано) при повышении уровня подсланевых вод в отсеке.

По трубопроводу 1 через предкамеру 17, снабженную сигнализаторами нижнего 18 и верхнего 2 уровней, насос засасывает нефтеводяную смесь по диффузору 14 в сепаратор 15. Выйдя из диффузора, смесь меняет направление. Замедлитель 13 при этом ослабляет турбулентность ее движения. Вакуумная подача смеси через диффузор позволяет уменьшить образование эмульсии нефтепродуктов, облегчая тем самым сепарацию смеси. Крупные капли нефтепродуктов, ударяясь о замедлитель, поднимаются в верхнюю полость сепаратора и скапливаются в нефтесборнике 11. Грубо сепарированная смесь насосом 16 подается далее в камеру с фильтром тонкой очистки 4. Последний задерживает мелкие частицы нефтепродуктов, которые собираются в верхней полости сборника 5 и через электромагнитный клапан 3 удаляются в специальную емкость. Очищенная вода из нижней части сборника 5 по трубопроводу 6 сливается за борт.

Когда уровень нефтепродуктов в верхней полости сепаратора 15 и нефтесборнике 11 становится значительным, давление и нижней полости сепаратора повышается, поплавковый клапан 12 через микропереключатель открывает электромагнитный клапан 7, и нефтепродукты, пройдя дополнительный фильтр 8, поступают в бак 9, а из него — в мусоросжигательную печь 10. Горелка печи обеспечивает полное сгорание нефтепродуктов и работает автоматически в зависимости от уровня жидкости в баке 9. Установка выключателя при срабатывании сигнализатора 18 низшего уровня смеси в предкамере 17.

Микропроцессорные системы автоматизации вспомогательных энергетических установок

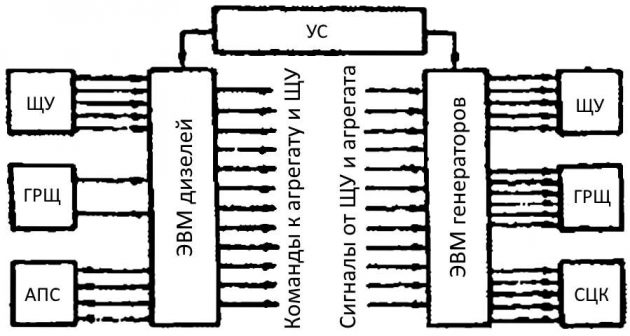

В настоящее время на судах используются микропроцессорные Энергетическая установка, системы и трубопроводы плавучей буровой установкисистемы управления энергетических установок от самой простой, реализующей функции автоматического включения и выключения, до полностью автоматизированной, обеспечивающей наиболее экономичный режим эксплуатации ДГ. Схема последней приведена на рис. 17.

В систему включены: щиты управления (ЩУ), главные распределительные щиты (ГРЩ), блоки аварийно предупредительной сигнализации (АПС), централизованного контроля (СЦК) и устройство (блок) синхронизации (УС). Центральный блок системы (СЦК) обеспечивает наиболее экономичный режим работы установки и защиту ее от перегрузки. Он осуществляет программное управление пуском и оснасткой, автоматическое повторное включение, контроль параметров и поддержания резерва.

Блок синхронизации (УС) и распределения нагрузки контролирует частоту вращения вала дизельгенератора, что позволяет реализовать функции автоматической синхронизации при подключении дополнительного агрегата, поддержание постоянства частоты вращения независимо от нагрузки, автоматического распределения нагрузки между генераторами и аварийной сигнализации при перегрузке.

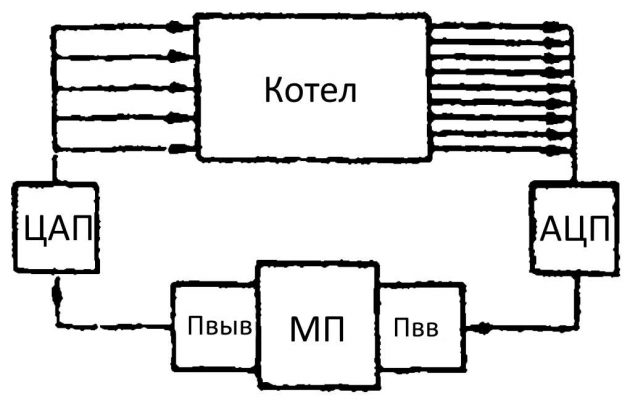

Основной принцип построения микропроцессорных систем управления вспомогательных котлов проиллюстрирован на рис. 18.

В соответствии с заложенной программой микропроцессор (МП) обрабатывает поступающие через порт входа (ПВв) сигналы о состоянии всех датчиков, установленных на котле, и выдает через порт выхода (Пвыв) команды (сигналы) на включение или выключение насосов и устройств подачи в котел воды, топлива и воздуха, управляет автоматическим запуском и остановкой котла и выдает обслуживающему персоналу сигналы о режимах работы котла и состоянии рабочих параметров.

Читайте также: Проектирование судовых энергетических установок

Обработка сигналов и их кодирование осуществляется в аналого-цифровом (АЦП) и шифроаналогом (ЦАП) преобразователях.

Для комплексного управления вспомогательными механизмами широко используются установки «Залив-М», включающие ряд вспомогательных блоков — «Нарочь-М», «Виктория-М», «Прибой-1» и др. «Нарочь-М», на-пример, управляет режимами работы и контроля за функционированием осушительной, балластной, пожарной и топливной систем; «Виктория-М» — грузовыми и зачистными насосами на танкерах; «Прибой-1» — вспомогательными механизмами главной энергетической установки.