Безопасность мореплавания напрямую зависит от исправности технического оснащения, поэтому рулевые машины на судне считаются ключевым фактором, определяющим маневренность и живучесть объекта в любых погодных условиях. Современное судостроение прошло долгий путь эволюции рулевых приводов: от простейших ручных механизмов до сложных электрогидравлических систем с дистанционным управлением.

В данном материале особое внимание уделено инженерным расчетам – расчетным схемам и формулам, позволяющим определить необходимые мощности и нагрузки для каждого типа рулевых машин. Завершает материал свод ключевых правил по технической эксплуатации, соблюдение которых гарантирует безаварийную работу оборудования и предотвращает отказы системы управления в критических ситуациях.

Рулевые машины

Ручные рулевые машины

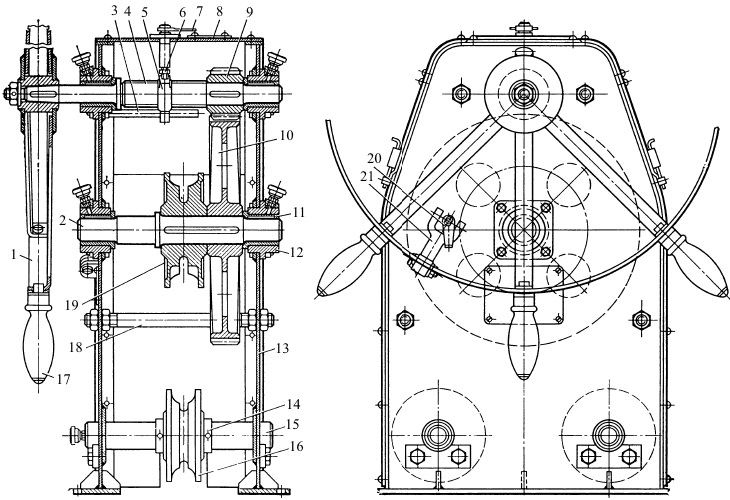

Типичная конструкция ручной Рулевые машины – классификация и особенности эксплуатации на морских судахрулевой машины, находящейся в эксплуатации (рис. 1), имеет одно штурвальное колесо 1, которое вращает штурвальный с помощью ручек 17.

Колесо, закрепленное на консольной части верхнего горизонтального вала 4, передает вращение этому валу, а также неподвижно посаженной на нем ведущей цилиндрической шестерне 9. От этой шестерни вращение получают большое зубчатое колесо 10, нижний горизонтальный вал 2 и звездочка 19, выполняющая в машине роль тягового органа и приводящая в движение огибающую ее штуртросовую калиброванную короткозвенную цепь.

Ниже звездочки по обе стороны от нее находятся блоки 16, направляющие штуртросную цепь к бортам, где она отводится через другие блоки вдоль бортов в кормовую часть судна к рулевому сектору (см. рис. «Судовые рулевые устройства – конструктивные особенности и гидродинамические характеристикиСхемы штуртросовых приводов», б). Направляющие блоки рулевой машины имеют возможность свободно вращаться на своих осях 15, а от осевых сдвигов их предохраняют стопорные кольца 14.

Опорами для осей блоков и обоих горизонтальных валов машины служат сварные боковые рамы 13, скрепленные между собой посредством четырех распорных связей 18 и устанавливаемые на общем фундаменте (на рис. 1 не показан). В этих же рамах имеются подшипники 12 с бронзовыми втулками 11, в которых вращаются опорные (концевые) части верхнего и нижнего валов машины. Все трущиеся пары смазывают солидолом, подаваемым через пресс-масленки. К направляющим блокам машины эту смазку подают через сверленые отверстия в их осях, застопоренных ригельными планками.

Чтобы штурвальный мог знать отклонение рулевого органа от диаметральной плоскости судна в любой момент, машину снабжают особым прибором (аксиометром). Этот прибор, указывающий положение рулевого органа, имеет неподвижно укрепленный градуированный циферблат 8 и вращающуюся над ним стрелку 7. Ось стрелки, проходящая через цилиндрический отросток опоры циферблата, имеет рычажок 6, конец которого заходит в паз, устроенный на отростке гайки-поводка 5. При осевом перемещении гайки-поводка ее отросток поворачивает рычажок и стрелку в ту или другую сторону в зависимости от направления совершаемой перекладки рулевого органа. Гайка-поводок приходит в движение одновременно с вращением штурвального колеса благодаря тому, что она находится на той части верхнего горизонтального вала, которая имеет ходовую винтовую нарезку. От вращения вместе с валом гайку-поводок удерживает второй отросток, заканчивающийся вилкой. В процессе перемещения гайки-поводка вдоль верхнего горизонтального вала вилка ее второго отростка скользит по охватываемому ею направляющему стержню 3, который неподвижно закрепляется на одной из боковых рам. Понятно, что при этом вращение отростка и гайки становится невозможным.

Если предстоит продолжительная стоянка судна, рулевую машину рекомендуется стопорить, используя для этого имеющееся в ее конструкции стопорное устройство.

Стопор 21 представляет собой стержень с вилкой, шарнирно укрепленный на одной из боковых рам машины. При стопорении он откидывается и своей вилкой охватывает ближайшую к нему спицу штурвального колеса. От произвольного откидывания он предохраняется задвижкой 20, которая может быть поставлена в нужное для этого положение.

Рассмотренная конструкция ручной рулевой машины упрощается, когда требуемое тяговое усилие на ее звездочке незначительно. Надобность в зубчатой передаче при этом отпадает и звездочку тогда устанавливают вместе со штурвальным колесом на общий и в то же время единственный вал рулевой машины. Такие машины весьма простой конструкции встречаются на небольших речных судах (катерах, баркасах и т. п.).

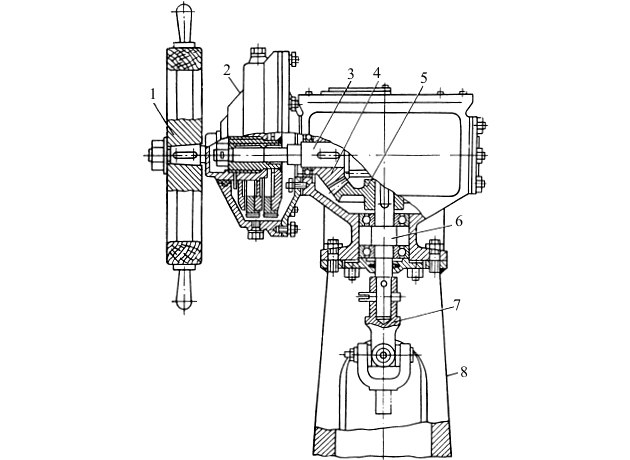

Устройство ручной рулевой машины, приспособленной для сопряжения с валиковой проводкой, показано на рис. 2.

Механизм машины смонтирован на колонке (тумбе) 8. Ведущий вал 3 машины расположен горизонтально, ведомый 6 – вертикально. Вращение от рулевого колеса 1 передается ведомому валу посредством конических шестерен 4 и 5. Цифрой 7 обозначен карданный шарнир. Самопроизвольное вращение штурвала под воздействием на руль внешних сил предотвращается специальной тормозной муфтой 2. Последняя позволяет передавать вращение горизонтальному валу только от штурвального колеса и не допускает обратной передачи усилий от вала к штурвальному колесу.

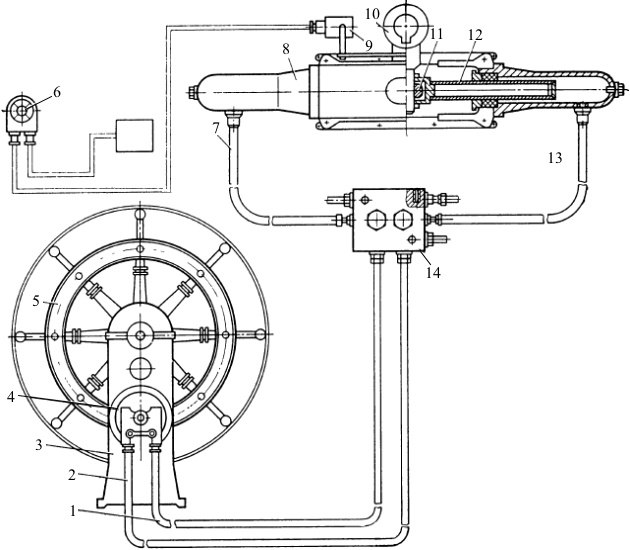

На рис. 3 показана схема ручной гидравлической рулевой машины с плунжерным исполнительным механизмом.

В ходовой рубке судна установлена колонка 3, внутри которой помещен аксиально-плунжерный насос 4, приводимый от штурвала 5 через зубчатый мультипликатор. Вблизи баллера руля в румпельном отделении находятся 2 соосных цилиндра 8 с плунжерами 12, которые шарниром 11 соединены с румпелем 10, насаженным с помощью шпонки на баллер руля. При вращении штурвала насос нагнетает рабочую жидкость через трубопровод 1 или 2, клапанную коробку 14 и трубу 7 или 13 в один из цилиндров 8, перемещая плунжеры 12. При изменении направления вращения штурвала изменяются направления подачи рабочей жидкости и перемещения плунжера. Для указания положения руля предусмотрен электрический аксиометр 6 с датчиком 9. В клапанной коробке 14 имеются 2 предохранительных клапана, которые служат для перепуска жидкости из одного цилиндра в другой, помимо насоса в случае, если давление в цилиндре превысит допустимое, например, при касании руля о грунт.

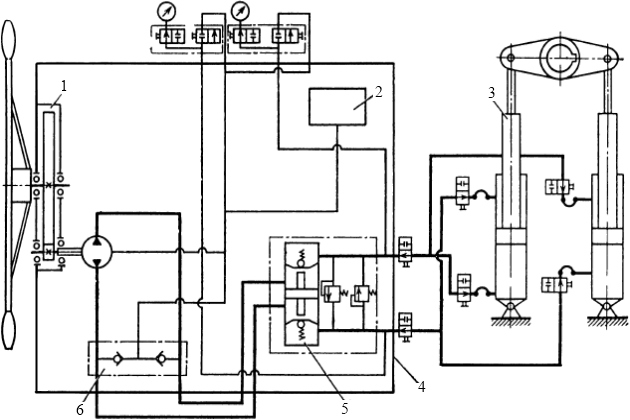

На Строение судна на подводных крыльяхсудах с подводными крыльями и на воздушной подушке применяются ручные Судовые гидравлические машиныгидравлические машины с качающимися цилиндрами (рис. 4).

Машина состоит из поста управления 4, в который входит штурвальное колесо, вращающее насос 1, последний подает рабочую жидкость в силовые цилиндры 3. Расходный бак 2 служит для пополнения гидравлической системы рабочей жидкостью через невозвратные клапаны коробок 5 и 6. В гидравлическую систему включены:

- измерительные приборы;

- электрический указатель положения руля;

- манометры;

- датчики.

Привод к баллеру состоит из двух силовых цилиндров двустороннего действия, штоки поршней которых шарнирно связаны с румпелем. При перекладке руля шарниры перемещаются по дуге окружности, поэтому во избежание заклинивания штоков цилиндры также имеют шарнирное закрепление.

Обе полости каждого цилиндра связаны с масляными магистралями. При перекладке руля рабочее масло подается в полости под поршнем обоих цилиндров. Датчик указателя положения руля с помощью тяги соединен с румпелем.

Электрические рулевые машины

До конца 50-х годов прошлого столетия на речных и морских судах широкое применение имели Электрические и электрогидравлические рулевые машиныэлектрические рулевые машины с моментом на баллере до 150 кН·м. Однако в связи с развитием гидравлического привода, обладающего более высокой эффективностью, область распространения электрических рулевых машин постепенно ограничивалась и производство их для морских и речных судов прекращено. Однако на многих судах внутреннего и смешанного плавания электрические рулевые машины находятся в эксплуатации.

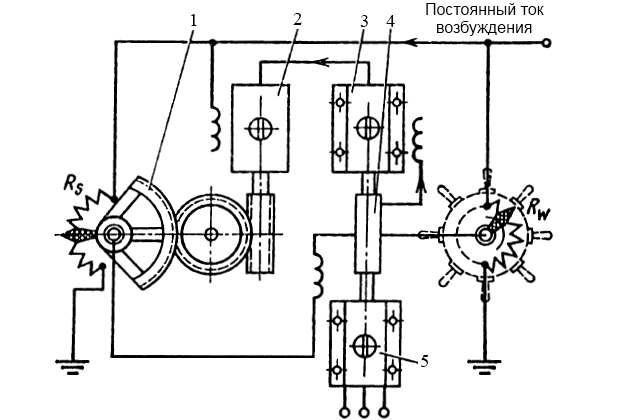

Общее представление об электрической рулевой машине дает схема на рис. 5.

1 – сектор; 2 – рулевой двигатель; 3 – генератор; 4 – регулятор; 5 – привод генератора

Рулевой штурвал приводит в движение перемещающийся контакт реостата с сопротивлением Rw, имеющего электрическую связь с вторым реостатом, сопротивление в котором Rs меняется в зависимости от положения баллера. Если, например, вращение штурвала совпадает с направлением стрелки, то сопротивление увеличивается. Генератор, напряжение, в обмотке которого контролируется регулятором, обеспечивает энергией исполнительный рулевой двигатель. Направление вращения исполнительного рулевого двигателя для рассматриваемого случая соответствует увеличению сопротивления Rs и уменьшению тока в регуляторе. В момент, когда руль занимает нужное положение, сопротивление Rs становится равным Rw и исполнительный рулевой двигатель останавливается.

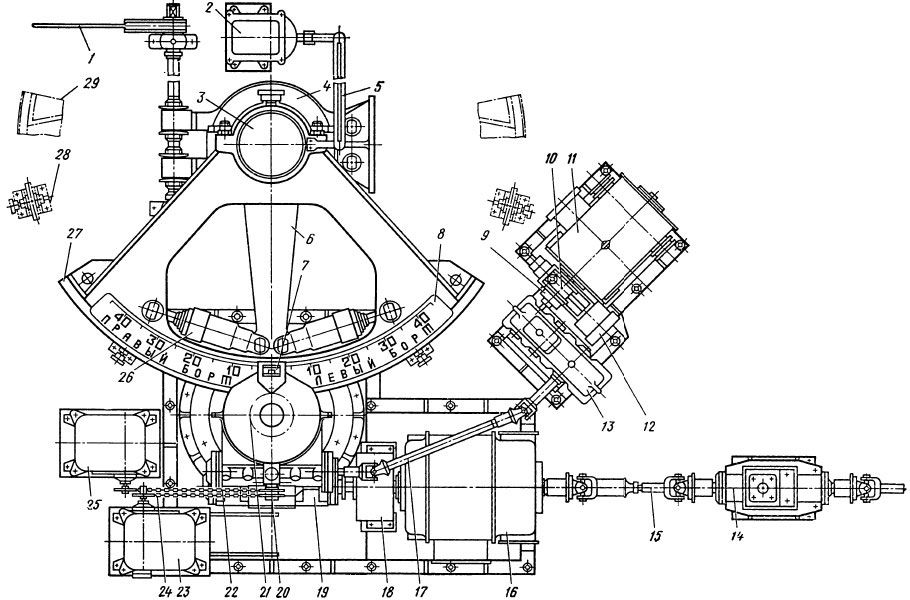

Рассмотрим конструктивное устройство типовой электрической рулевой машины, установленной на ряде судов, и в частности, на озерных буксирах-толкачах ОТ-800 мощностью 590 кВт (рис. 6).

Поскольку данные толкачи являются двухвинтовыми и снабжены поворотными насадками, на каждом из них установлены 2 одинаковые рулевые машины, допускающие совместное (в ходу) и раздельное (при маневрировании) управление насадками.

Валы основных электродвигателей 16 карданными валами 15 и электромагнитной муфтой 14 соединены для совместной работы в ходу. Во время маневров судовые рулевые машины при отключенной электромагнитной муфте работают независимо, каждая на свой рулевой орган.

Основной электродвигатель 16 постоянного тока, работающий по системе двигатель – генератор – двигатель, эластичной муфтой 18 соединен с нижней червячной парой дифференциала Федорицкого 19 (описан ниже), который вращает цилиндрическую шестерню 21, сцепленную с зубчатым сектором 27. Сектор, посаженный на баллер 3 свободно, поворачивает его через пружинные амортизаторы 26 и румпель 6, закрепленный на баллере с помощью шпонки. Электродвигатель 11 запасного привода получает питание от аккумуляторных батарей. Его вал с помощью эластичной муфты 9, двухступенчатого редуктора 13 и карданного вала 17 передает вращение верхней червячной паре дифференциала Федорицкого. Для более надежного предохранения ротора запасного электродвигателя от проворачивания при работе основным приводом на эластичной муфте 9 установлен колодочный тормоз 10 с электромагнитом 12.

Автоматическая остановка электродвигателей при достижении рулевыми органами крайних положений обеспечивается конечными выключателями 23 основного и 25 запасного приводов, размыкающими электрическую цепь питания электродвигателей. Привод к ним выполнен цепными передачами 24 и 22 от двух звездочек 20. При неисправности конечных выключателей поворот сектора ограничивают упоры 29. Чтобы предохранить механизм рулевой машины от ударов волн в рулевой орган, на ступицы румпеля установлены колодки 4 тормоза, который с помощью ручного привода 1 включается при длительной стоянке судна. На палубе в районе вращения сектора установлены 4 каточка 28, предохраняющие его от провисания под действием собственной массы. На секторе имеется шкала 8, а над ней – неподвижный указатель 7, позволяющие на месте определить, на какой борт и угол отклонен рулевой орган. С помощью рычага 5 и датчика 2 электрического аксиометра показания отклонения рулевого органа передаются в штурвальную рубку.

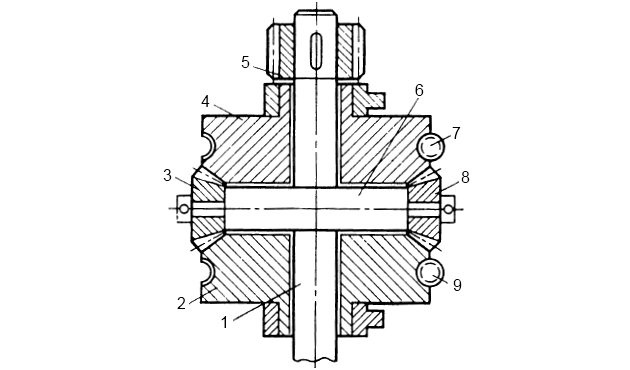

Наличие дифференциала Федорицкого позволяет переходить с основного привода на запасный и, наоборот, без каких-либо переключений в машине. Принцип устройства и действия дифференциала можно понять из схемы, показанной на рис. 7.

На вертикальном валу 1 с поперечиной 6 насажена на шпонке цилиндрическая шестерня 5, которая сцеплена с зубчатым сектором руля (не показан). Поперечина имеет цапфы, на которых свободно сидят конические шестерни 3 и 8, сцепленные с коническими зубьями шестерен 2 и 4. Последние сидят на валу 1 свободно и имеют также червячные зубья, они вращаются червяками 7 и 9 от разных двигателей (основного и запасного).

Если червяк 9 будет стоять на месте, а червяк 7 вращаться, то шестерни 3 и 8 покатятся по неподвижному зубчатому колесу 2 и будут вращать вал 1 с угловой скоростью, в 2 раза меньшей скорости зубчатого колеса 4. Подобным же образом будет происходить движение и в том случае, когда червяк 7 будет стоять на месте, а червяк 9 вращаться. Если оба червяка вращать в одну сторону с одинаковой скоростью, то все устройство будет вращаться как одно целое с угловой скоростью зубчатых колес 2 и 4. Если червяки будут вращаться в разные стороны с одинаковыми скоростями, то вал 1 будет стоять на месте, хотя все элементы зубчатого зацепления в это время вращаются. Если вращать червяки с разными скоростями в разные стороны, то вал пойдет в сторону той передачи, которая вращается быстрее, но, конечно, медленнее, чем при работе только одной этой передачи. Таким образом, неполадки не произойдет, если по ошибке будут пущены в ход обе передачи. Это является достоинством дифференциала Федорицкого. Кроме того, любой привод – электрический или запасный ручной при этом дифференциале может вступать в работу без малейшего промедления.

Электрогидравлические рулевые машины

Современные Электрогидравлические рулевые машины – конструкция и расчет параметровэлектрогидравлические рулевые машины на судне по массе, габаритным размерам и экономичности значительно лучше электрических, что обусловило их широкое применение на морских, речных судах. Их разделяют на:

- плунжерные,

- лопастные,

- плунжерно-реечные.

Рулевое устройство судна предполагает наличие гидравлического привода, где насосный агрегат нагнетает минеральное масло в исполнительную часть для управления положением рулевого органа. Применяются насосы переменной и постоянной подачи, причем последние используются при моменте на баллере рулевого органа не более 40 кН·м.

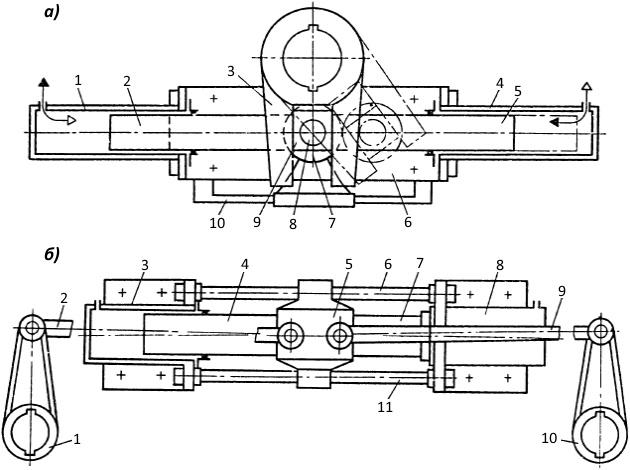

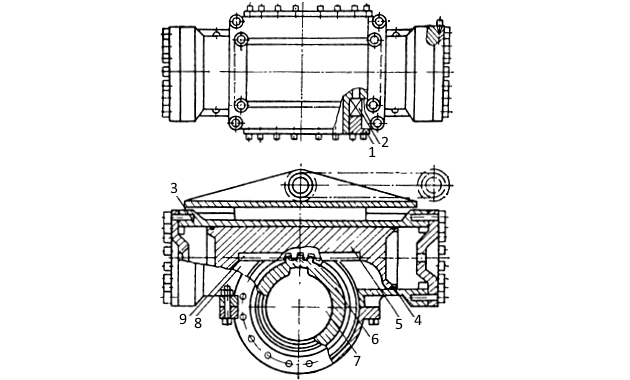

Устройство и принцип работы электрогидравлической рулевой машины судна можно понять из рис. 8.

В цилиндры 10, установленные на фундаменте и связанные направляющей (на схеме не показана), входят плунжеры 14. Они подвижно связаны с румпелем 13 посредством каретки и траверсы, обеспечивающих поворот румпеля относительно плунжеров и необходимые возвратно-поступательные перемещения, возникающие при его повороте. Радиально-поршневой насос 2 переменной подачи попеременно нагнетает жидкость в левый или правый цилиндр по трубопроводам 5, перемещая плунжеры и поворачивая баллер на требуемый угол перекладки руля. Насосом управляют с поста управления посредством тяги 4. Она соединена с рычагом 8, в свою очередь соединенным тягой 3 с направляющей статора, служащей для изменения хода плунжеров радиально-плунжерного насоса. Другим концом рычаг 8 связан тягой 12 с румпелем. Эта система тяг и рычагов выполняет функции серводвигателя, обеспечивающего автоматическое прекращение перекладки руля после того, как штурвальный перестанет смещать тягу 4. Рассмотрим, как это происходит. Допустим, что штурвальный переместил тягу 4 вправо от нейтрального положения и насос начал подавать жидкость в правый цилиндр. При этом плунжер начнет перемещаться влево и потянет за собой тягу 12, что при неподвижной тяге 4 приведет к смещению направляющей статора влево и к возврату ее в исходное положение, соответствующее нулевой подаче.

Рекомендуется к прочтению: Рулевое устройство и авторулевой системы управления судном

В машине предусмотрен предохранительный клапан 15, обеспечивающий перепуск жидкости по трубопроводам 9 и 11 из одного цилиндра в другой. При недопустимом для прочности машины и трубопроводов повышении давления вследствие ударов руля о грунт или другие предметы клапан срабатывает, и рулевой орган отклоняется от заданного положения. При этом происходит перемещение рычага 8 и тяг 12 и 3 серводвигателя, насос автоматически начнет подавать жидкость в соответствующий цилиндр, и рулевой орган возвращается в исходное положение. Бак 1 служит для восполнения внешних утечек рабочей жидкости, для него предусмотрены невозвратные клапаны 6, соединенные с баком трубами 7.

Основным типом рулевых машин, применяемых в морском и речном судостроении, являются серийно изготовляемые электрогидравлические плунжерные машины типизированного ряда «Р». Их изготовляют с двумя соосными исполнительными цилиндрами с приводом на один и два рулевых органа (РO1-Р14), развивающие момент на баллере от 6,3 до 100 кН·м, и с четырьмя попарно соосными цилиндрами исполнительной части с приводом на один рулевой орган (машины Р15 с моментом на баллере, равным 160 кН·м, и более мощные). В последнем типе привода на баллер насаживается двуплечий румпель для сочленения с обеими парами плунжеров (рис. 9).

1 – штурвал местного управления; 2 – румпель; 3 – плунжер; 4 – главный насос; 5 – соединительная муфта; 6 – цилиндр; 7 – электродвигатель

Машина Р15 установлена на буксирах-толкачах «Маршал Блюхер».

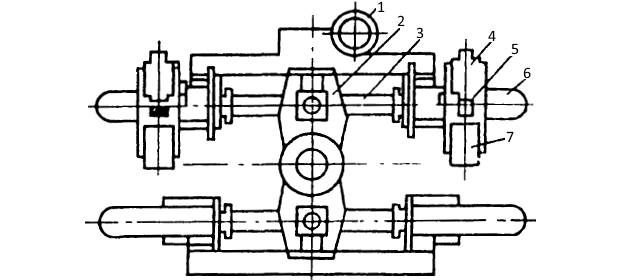

На Буксирные суда внутреннего плавания, отечественного и зарубежного производствасудах внутреннего плавания применяются в основном двухцилиндровые машины на один и два рулевых органа (рис. 10).

Машина (рис. 10, а) состоит из двух цилиндров 1 и 4, укрепленных на станине 6. В цилиндрах расположены выполненные заодно с головкой 7 плунжеры 2 и 5. В плунжерной головке находится палец 8, подвижно связанный с прямоугольным сухарем 9, который может перемещаться в пазах румпеля 3, укрепленного на баллере на шпонках. Когда рабочее масло от насоса подается в один из цилиндров, другой цилиндр сообщается со сливной магистралью. При этом под давлением масла в работающем цилиндре плунжеры вместе с головкой, пальцем и сухарем смещаются вдоль оси цилиндров, а сухарь поворачивает румпель, скользя по его пазам и поворачиваясь относительно пальца 8. Для восприятия поперечных нагрузок со стороны румпеля на плунжерную головку может быть предусмотрена укрепленная на станине направляющая 10, по которой перемещается головка. Штриховой линией на схеме показано одно из промежуточных положений румпеля.

У машины (рис. 10, б) цилиндры 3 и 8 самостоятельно укреплены на Крепление механизмов на фундамент суднасудовом фундаменте и соединены между собой направляющими 6 и 11 круглого сечения, по которым перемещается ползун – плунжерная головка 5, выполненный заодно с плунжерами 4 и 7. Ползун и румпели 1 и 10 шарнирно связаны тягами 2 и 9 так, что при перемещении ползуна под давлением масла на один из плунжеров одновременно перекладываются оба руля.

Небольшие рулевые машины на судне, развивающие момент на баллере до 40 кН·м, снабжают простыми и дешевыми насосами постоянной подачи: основным – электроприводным шестеренным и запасным аксиально-поршневым насосом в штурвальной колонке, а машины, развивающие момент от 63 кН·м и выше, – двумя агрегатами с электродвигателями переменного тока и аксиально-поршневыми насосами переменной подачи. Наибольшее давление, создаваемое в однорулевых машинах с моментом на баллере до 40 кН·м, составляет при работе основным приводом 7,0 МПа, в двухрулевых – 10 МПа, при запасном приводе – 2,5 МПа, а в машинах, развивающих момент на баллере 63 кН·м и выше, – 10 МПа.

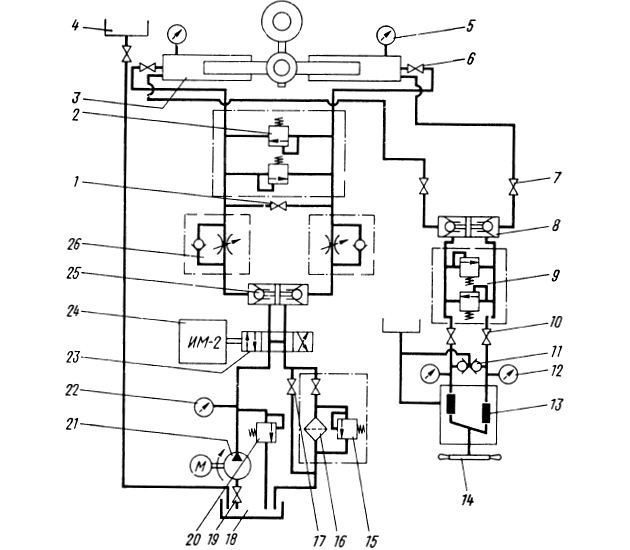

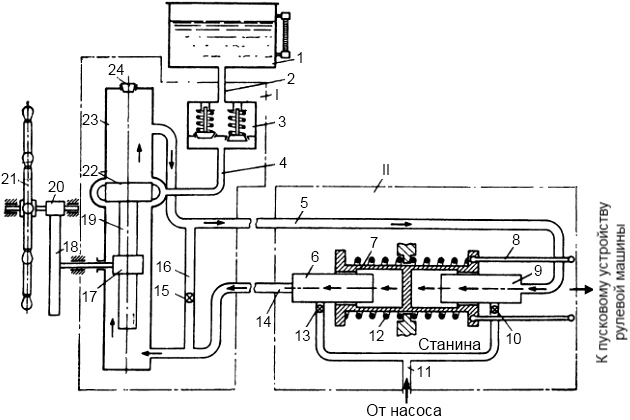

На рис. 11 показана гидравлическая схема рулевой машины с моментом на баллере до 40 кН·м.

Электроприводной шестеренный насос 21 подает масло из расходного бака 18. В период паузы между перекладками руля оно сливается в тот же бак через распределитель 23, открытый при среднем положении золотника на слив. Слив в бак открыт не только для масла, подаваемого насосом, но и из трубопроводов к гидрозамку 25. На время перекладки руля на какой-либо борт золотник распределителя ставят в одно из рабочих положений исполнительным механизмом 24. При перекладке руля подача и слив масла осуществляются по направлениям, указанным стрелками через гидрозамок 25, ограничители расхода 26 в силовые цилиндры плунжерного привода 3. В гидрозамке открываются оба канала:

- рабочим давлением отрывается от седла шариковый клапан, открывая канал на впуск;

- противоположный канал на слив открывается отрывом шарикового клапана от седла поршнем с толкателем, перемещающимся под действием рабочего давления.

Ограничители расхода 26 обеспечивают свободную подачу масла в рулевой привод через открытый обратный клапан и дросселирование при сливе масла в бак. С помощью ограничителей расхода выдерживается равенство между объемами сливаемого из привода масла и подаваемого. Защита насоса от перегрузки осуществляется предохранительным клапаном 20, а рулевого привода – перепускными клапанами 2. Контроль за действием машины производится посредством манометров 5 и 22. В гидросхеме установлены запорные клапаны 6 и 19, а также перепускные 1 и 17. В гидросхеме предусмотрена постоянная фильтрация всего масла в фильтре 16, который снабжен не только клапаном 17, но и автоматически срабатывающим перепускным клапаном 15. В гидросхеме предусмотрен запасный бак 4. Действие распределителя обеспечивается исполнительным механизмом 24 электрической системы управления.

Из-за того, что насос 21 не дублирован, рулевая машина имеет аварийный ручной насосный привод. Аксиально-поршневой насос приводится в действие штурвалом 14. Направление вращения штурвала определяет направление потока перекачиваемого масла и направление перекладки руля. Поток масла проходит из одного цилиндра привода в другой через клапаны 10, гидрозамок 8, клапаны 7, обеспечивая перекладку руля. Защита насоса 13 обеспечивается перепускными клапанами 9. Гидравлическая система аварийного привода является закрытой системой питания. В ней применена подпитка с помощью подпиточных клапанов 11 из специального бака. Для контроля за действием аварийного привода используются манометры 12. Гидравлическая система основного насоса 21 – открытая, в ней нет устройств для подпитки.

Широкое распространение получили гидравлические машины с качающимися цилиндрами. Они нашли применение на судах с подводными крыльями.

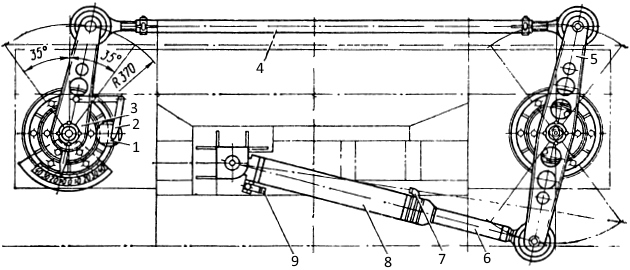

На рис. 12 показана исполнительная часть рулевой установки теплохода «Метеор».

На баллерах рулей установлены одноплечий 3 и двуплечий 5 румпели, оси которых параллельны. Румпели для синхронной перекладки обоих рулей соединены тягой 4. На втором конце двуплечевого румпеля 5 шарнирно закреплен свободный конец поршневого тока 6 гидравлического качающегося силового цилиндра 8. Тяга 4 и поршневой шток 6 соединены с румпелями посредством сферических шариковых или роликовых подшипников и резиновых втулок. Один конец цилиндра 8 прикреплен к фундаменту через промежуточную серьгу, что дает возможность цилиндру поворачиваться. К левому румпелю рычагами 2 присоединен датчик 1 электрического указателя положения руля. Сам указатель находится в рубке управления. Цилиндр 8 своими полостями соединяется через штуцера 7 и 9 с гибкими шлангами, выдерживающими высокое давление. Верхний конец баллера выполнен в виде квадрата для насадки на него аварийного ручного управления.

На речных судах широко используются гидравлические рулевые машины с плунжерно-реечным приводом баллера. Их выпускают в одинарном и сдвоенном исполнении типов РГ и 2РГ на крутящие моменты 2,5-80 кН·м. Исполнительная часть таких рулевых машин показана на рис. 13.

Особенность их устройства заключается в объединении двух соосных цилиндров в один цилиндр 3, названный моментным, с общим двусторонним плунжером 5. Последний по обоим концам уплотнен манжетами 4, а в остальной его части по длине сделан вырез 8, в котором нарезана зубчатая рейка 9 для сцепления с шестерней 6, насаженной на шпонке на баллер 7 Механизмы рулевого устройства на морских судахрулевого органа. Сверху и снизу исполнительный механизм закрывается крышками 1 с уплотнительными манжетами 2. Исполнительный механизм одинарной рулевой машины типа РГ изготовляют с одним и двумя моментными цилиндрами. В сдвоенной рулевой машине типа 2РГ второй баллер имеет дублирующий исполнительный механизм. Номинальное рабочее давление масла в этих машинах составляет 6,5-8,5 МПа. Преимуществом рулевых машин с плунжерно-реечным приводом являются малые габаритные размеры и масса.

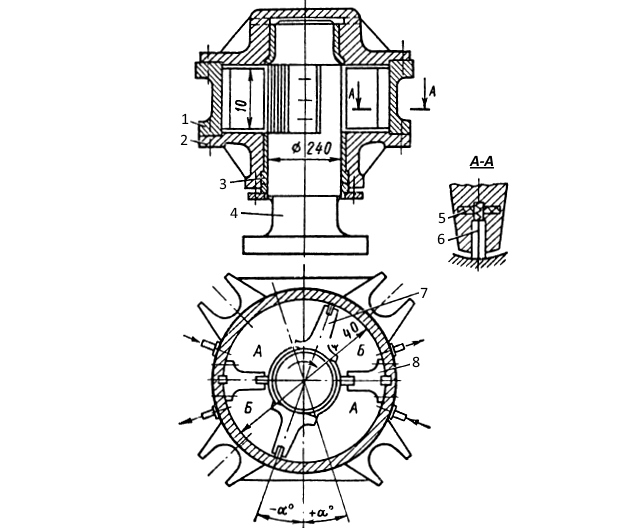

Среди гидравлических агрегатов особое место занимают лопастные рулевые машины. Их выпускают многие зарубежные фирмы. Мы ограничимся рассмотрением лопастного гидравлического привода российской конструкции, являющегося исполнительной частью электрогидравлической рулевой машины РЭГ-ОВИМУ-7, установленной на многих российских морских судах (рис. 14).

Ротор 4 с закрепленными на нем двумя лопастями 7 размещается внутри цилиндра 1, к которому крепятся две неподвижные лопасти 8. Цилиндр с обеих сторон закрывается крышками 2. Выходной конец ротора уплотняется сальником 3. Ротор жестко крепится фланцем к баллеру руля, а цилиндр удерживается от вращения четырьмя штырями, входящими в его проушины и соединенными с палубой. Для смягчения резких динамических нагрузок на руль на штырях предусмотрена эластичная облицовка.

Принцип действия привода заключается в следующем. Ротор 4 привода поворачивается по часовой стрелке при подаче рабочей жидкости в полости А, а полости Б при этом будут сливными. Противоположное поворачивание ротора достигается подачей рабочей жидкости в полости Б.

Для достижения высокого объемного КПД внутренние зазоры привода выполняют минимальными. Кроме того, в пазах лопастей устанавливаются с точной подгонкой металлические уплотнительные сдвоенные пластины 6, поджимаемые давлением жидкости к уплотняемым поверхностям. Невозвратные клапаны 5 служат для подачи рабочей жидкости из нагнетательной полости под пластины 6 при любом направлении вращения ротора.

Рулевой привод рассчитан на работу при номинальном давлении жидкости 3,5 МПа, крутящий момент при этом давлении составляет 70 кН·м. Длительный опыт эксплуатации этих машин показал их надежную работу.

Гидравлический телемотор

Что такое телемотор?

Телемотор (телепередача) – это специальное устройство, необходимое для пуска рулевой машины и управления ею на расстоянии. Телемоторы бывают:

- механические,

- гидравлические,

- электрические.

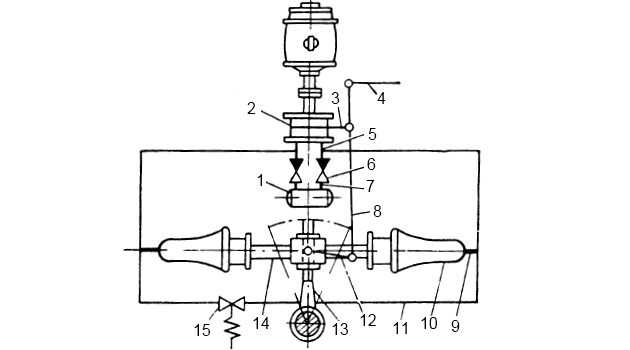

Мы ограничимся рассмотрением гидравлического телемотора (рис. 15).

Телемотор состоит из двух основных частей:

- датчика I, или манипулятора, расположенного в рулевой рубке или на мостике и непосредственно связанного с рулевым штурвалом;

- приемника II, или исполнителя, установленного в румпельном отделении около рулевой машины и соединенного с ее пускорегулирующим устройством.

Манипулятор-датчик состоит из цилиндра 23, в котором движется поршень 22. Шток поршня представляет собой зубчатую рейку 19, находящуюся в зацеплении с цилиндрической шестерней 17. Верхняя и нижняя полости цилиндра 23 датчика с помощью трубопроводов 5 и 14 соединены с пустотелыми неподвижными втулками 9 и 6 приемника. Втулки входят в полости подвижного цилиндра 7, соединенного тягами 8 с устройством пуска рулевой машины. Вся система от ручного или механического насоса заполняется жидкостью: турбинным или веретенным маслом через трубу 11 и клапаны 10 и 13 до тех пор, пока масло не появится через отверстие в цилиндре датчика, закрытое пробкой 24.

При вращении штурвала 21, например, против часовой стрелки, будут вращаться шестерни 20, 18 и 17, а зубчатая рейка 19 будет перемещать поршень 22 вверх. При этом жидкость из верхней полости цилиндра 23 вытесняется по трубе 5 и втулке 9 в правую полость цилиндра 7 приемника. Под давлением жидкости на среднюю перегородку цилиндр смещается влево и при помощи тяг 8 приводит в действие пусковое устройство рулевой машины. При этом из левой полости цилиндра 7 жидкость через втулку 6 и трубу 14 вытесняется в нижнюю полость цилиндра 23.

Читайте также: Гидродинамические силы, влияющие на рулевое устройство малотоннажного судна

При вращении штурвала 21 по часовой стрелке жидкость в трубах, полостях и втулках перемещается в противоположном направлении, и цилиндр 7 движется вправо, что приводит в действие рулевую машину и вызывает перекладку руля в обратном направлении.

Установочные пружины 12, упирающиеся во фланцы цилиндра 7 и неподвижную станину, работают на сжатие. При перемещении цилиндра датчика нагрузка на пружины становится неодинаковой: так, при движении вправо возрастает нагрузка на правую пружину и ослабевает нагрузка на левую. Чтобы вновь поставить руль в среднее положение, рулевому достаточно выпустить из рук штурвал 21. Сильно нагруженные пружины 12 разожмутся и переместят цилиндр 7 в исходное положение. Цилиндр при перемещении тягами 8 приводит в действие рулевую машину, которая ставит руль в ДП. Одновременно жидкость вытесняется из приемника в датчик и перемещает поршень 22 датчика в среднее положение, вращая через шестерни штурвал. В этом положении полости телемотора сообщаются между собой при помощи свободных кольцевых патрубков цилиндра 23; давление в полостях уравнивается и обеспечивает нормальные исходные положения поршня 22 и цилиндра 7. Для отключения датчика от манипулятора служит клапан 15 на перепускной трубе 16.

Для автоматического пополнения телемотора жидкостью в случае утечек или удаления ее излишков при расширении от повышения температуры предусмотрена коробка 3 с невозвратными клапанами, сообщающаяся трубами 2 и 4 с расширительной цистерной 1 и цилиндром 23.

Расчет ручных рулевых машин

Рассмотрим в общем виде расчет ручной рулевой машины при штуртросовом рулевом приводе. Прежде всего, определяют усилие на секторе (румпеле):

где:

- Mб – наибольший момент на баллере с учетом трения в опорах;

- Rc – радиус сектора или румпеля.

Усилие на тяговом органе (барабане, звездочке) соответственно будет:

где:

- ηшт – общий КПД штуртросовой проводки, равный 0,6-0,7.

Цепи или тросы выбирают в зависимости от разрывного усилия:

где:

- k0 – коэффициент запаса прочности (для короткозвенной цепи k0 ⩾ 4,0, а для стального каната и шарнирно-пластинчатой цепи k0 ⩾ 4,5).

Диаметр тросового барабана рулевой машины принимают равным:

где:

- dпр – диаметр проволоки стального троса.

Расчетный диаметр тягового органа, выполненного в виде звездочки:

где:

- zз – число звеньев, огибающих звездочку за один оборот;

- tц – шаг цепи.

Значение zз у шарнирных цепей равно числу выступов звездочки zв, которое принимают равным 8-15. У звездочек короткозвенных цепей zз = 2zв, причем значение zв у звездочек для таких цепей, обычно составляет 5-7.

Вращающий момент на тяговом органе рулевой машины:

Момент на валу штурвального колеса соответственно будет:

где:

- i – передаточное число механизма рулевой машины;

- ηр. м – КПД рулевой машины;

- Pшт – усилие одного штурвального;

- rшт – радиус штурвального колеса;

- zшт – число штурвальных.

Из этой формулы можно определить передаточное число механизма рулевой машины:

Согласно Правилам Речного Регистра РФ максимальное усилие одного штурвального Pш для основного ручного рулевого привода не должно превышать 118 Н. Обычно рулевые машины на судне рассчитывают на обслуживание одним человеком. Диаметр штурвала принимается равным 0,5-1,2 м. КПД рулевой машины можно представить в виде:

где:

- ηшт = 0,97 – КПД штурвала;

- ηц. п = 0,93-0,95 – КПД цилиндрической пары шестерен;

- ηт. о – КПД тягового органа, равный для звездочки 0,92 и для барабана 0,9.

Определяют частоту вращения n, об/мин, барабана или звездочки из выражения:

где:

- αmax – максимальный угол перекладки руля, град.;

- τ – время перекладки руля с одного борта на другой, с;

- Rт. о – радиус тягового органа.

Таким образом:

Для основного привода αmax = 35° и τ = 30 с, в случае запасного привода αmax = 20° и τ = 60 с.

Необходимая частота вращения штурвала nш = in ⩽ 25 об/мин.

Расчет рулевой машины судна с валиковой проводкой начинают с цилиндрической шестерни, которая входит в зацепление с зубчатым сектором и является тяговым органом машины. Окружное усилие на этой шестерне:

вращающий момент:

где:

- ηс = 0,94 – КПД пары зубчатый сектор – цилиндрическая шестерня.

Дальнейший расчет сводится к определению вращающего момента на валу штурвального колеса и частоты его вращения, которая не должна превышать 25 об/мин.

Расчет электрических рулевых машин

Основная методика расчета мощности электрической рулевой машины обычно сводится к обоснованному подбору электродвигателя и определению общего передаточного числа механизма на участке от вала двигателя до баллера руля. Как уже отмечалось, в электрических рулевых машинах применяются электродвигатели постоянного тока.

Учитывая, что момент на баллере Mб руля во время эксплуатации машины редко достигает максимального значения, электродвигатели для секторных машин выбирают не по максимальному моменту, а по некоторому промежуточному моменту на баллере:

где:

- kм = 0,55-0,7 – коэффициент, характеризующий условия работы рулевого электродвигателя при перекладке рулевого органа на наибольший угол.

Мощность электродвигателя, кВт:

где:

- – расчетный момент на баллере;

- ωб – угловая скорость баллера;

- η – КПД механизма рулевой установки, принимаемый в предварительных расчетах равным 0,38-0,4.

Перекладку руля с борта на борт, т. е. на 2αmax, нужно проводить за время τ. Следовательно, угловая скорость баллера:

В случае основного рулевого привода αmax = 35° и τ = 30 с.

Для привода секторных рулевых машин, особенностью которых является работа в следящем режиме, применяют электродвигатели постоянного тока серии П. Двигатели этой серии изготовляют в брызгозащищенном и водозащищенном исполнениях для напряжений питающей сети 220 и 110 В с номинальной частотой вращения вала 750, 1 000, 1 500, 3 000 об/мин.

Предлагается к прочтению: Расчет рулевых устройств и их эксплуатация на судне

Определив мощность, подбирают по каталогу электродвигатель и фиксируют его частоту вращения nдв. Передаточное число механизма составит:

После выполнения этих расчетов необходимо убедиться, что у выбранного двигателя момент стоянки под током Mдв. ст создает на баллере момент Mб. ст, который для обеспечения необходимого запаса превосходит максимальный момент Mб в отношении:

где:

- kст = 1,2-1,3 – коэффициент перегрузки;

Входящий в эту формулу момент Mдв. ст принимают равным 2-2,5 номинального. Далее разбивают передаточное число по ступеням и рассчитывают передачи.

Запасный электрический рулевой привод в соответствии с требованиями Речного Регистра РФ должен обеспечивать перекладку рулей (поворотных насадок) с борта на борт при меньшей скорости и меньших углах перекладки.

Расчет гидравлических рулевых машин

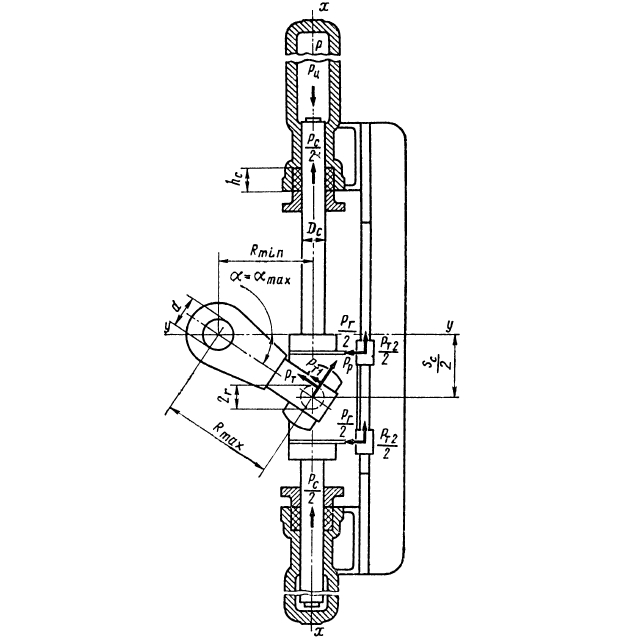

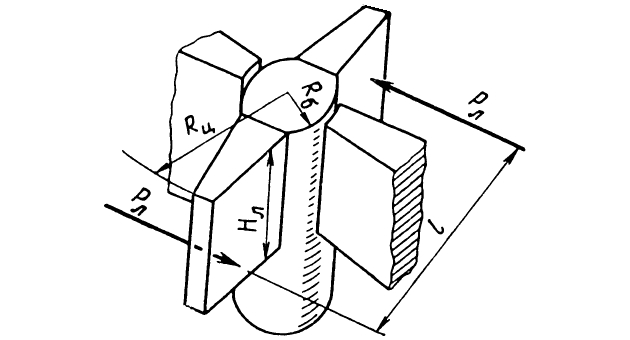

Для расчета плунжерной гидравлической рулевой машины обратимся к рис. 16, где изображены все силы, действующие в рулевом приводе.

Расчет начинают с определения силы Pц, которую необходимо создать в гидравлическом цилиндре, чтобы повернуть рулевой орган на угол αmax. Кроме движущей силы Pц, на рисунке обозначены:

- Pр – сила сопротивления, возникающая в результате давления воды на перо руля и передающаяся на плунжер через румпель и траверсу;

- Pг – горизонтальная реактивная сила направляющих;

- Pт1 – сила трения между траверсой и румпелем;

- Pт2 – сила трения между кареткой и ее направляющими;

- Pт – сила трения в гнездах утолщенной части плунжера, куда входят шипы поворачивающейся траверсы;

- Pс – сила трения в сальниках плунжеров.

Силы трения Pт1 и Pт2 определяются по формулам:

где:

- f1 и f2 – коэффициенты трения.

Временно исключая из рассмотрения силы трения Pс и Pт, напишем условия равновесия сил:

Совместное решение этих уравнений дает:

Если принять:

где:

- φ – угол трения, то получим:

Формула 4 позволяет в первом приближении (без учета сил трения Pс и Pг) определить необходимое движущее усилие в гидравлическом цилиндре.

Сила Pр определяется по выражению:

где:

- Rmax – максимальный рабочий радиус румпеля;

- Rmin – минимальный рабочий радиус румпеля, равный расстоянию между осями рулевого баллера и гидравлических цилиндров.

Для плунжерных рулевых машин при моменте на баллере Mб, равном 30; 80-100; 160-180; 300-350; 550-600; 1 000 кН·м, Rmin соответственно будет 0,35; 0,40; 0,50; 0,60; 0,70; 0,80 м.

Будет интересно: Составные части рулевых устройств и предъявляемые к ним требования

Что же касается коэффициентов трения, то они зависят от материала, условий смазывания и качества обработки трущихся пар. С известным запасом, т. е. во избежание недооценки действительного трения, обычно в расчетах полагают:

Для определения силы трения в шипах траверсы пользуются формулой:

где:

- r – радиус шипа, определяемый из расчета на прочность.

Силу трения Pс в сальниковых уплотнениях гидравлических цилиндров можно определить по существующим для этого формулам, но для простоты расчетов и без большой погрешности ее можно учесть поправочным коэффициентом kс = 1,1. Тогда выражение для движущей силы в гидравлическом цилиндре примет вид:

По известному значению Pц можно определить диаметр плунжера:

где:

- p – рабочее давление в цилиндре, обычно принимаемое равным 7,0-10,0 МПа;

- zц – число пар гидравлических цилиндров.

Ход плунжера (см. рис. 16):

Объем рабочей жидкости, подаваемой насосом при перекладке руля на угол 2αmax, см3:

и соответственно Общие сведения о судовых насосах и расчетные параметрыподача насоса, см3/с, за время τ перекладки руля будет:

Мощность насоса, кВт:

где:

- pн – давление насоса, Па, которое примерно на 1 % выше давления в цилиндрах, что обусловлено гидравлическими потерями в трубопроводе, соединяющем насос с работающим цилиндром;

- ηн – КПД насоса.

Основные размеры насоса переменной подачи связаны с Q зависимостью:

где:

- d – диаметр плунжеров насоса;

- S – ход плунжеров;

- zн – число плунжеров, которое в выполненных конструкциях составляет 7-9 и более;

- n – частота вращения ротора, обычно не превышающая 1 000 об/мин;

- η0 – объемный КПД насоса, принимаемый равным 0,8-0,9.

Вводя обозначения ψ = S/d в формулу 11, получим:

Отсюда:

Отношение хода S плунжеров к их диаметру d обычно составляет 0,8-1,2. Зная d, можно определить ход плунжера:

Гидронасосы постоянной и переменной подачи для судовых гидроприводов выбирают по соответствующим каталогам.

Расчет лопастной гидравлической рулевой машины (рис. 17) выполняют исходя из того, что момент, вращающий лопасти привода, должен преодолеть момент Mб на баллере рулевого органа.

Это условие можно выразить равенством:

где:

- Pл – сила воздействия жидкости на лопасть;

- – плечо этой силы (расстояние между ЦД жидкости на лопасть и осью баллера);

- zл = 2-3 – число лопастей;

- – механический КПД лопастного привода.

Формулу 13 можно представить в виде:

где:

- Fл – площадь одной лопасти;

- p = 4-5 МПа – давление жидкости на лопасть.

Площадь лопасти:

где:

- Rц – внутренний радиус корпуса цилиндра лопастного гидродвигателя;

- Rб – радиус баллера или ступицы гидродвигателя;

- Hл – высота лопасти (корпуса).

Значение плеча силы, вращающей лопасть:

В результате подстановки в формулу 14 развернутых значений Fл и l/2 согласно формулам 15 и 16 получим:

Соотношение между размерами Hл и Rц – Rб должно быть выбрано так, чтобы привод с учетом высоты сальников и подшипников его вала размещался в румпельном отделении при нормальной высоте последнего. Это удается для двухлопастных приводов средних мощностей при:

Используя это отношение, можно по формуле 17 определить размеры привода.

Объем рабочей жидкости, см3, подаваемой насосом в корпус лопастного гидропривода при перекладке рулевого органа на угол 2αmax:

Необходимая подача насоса, см3/с:

где:

- η0 = 0,96-0,98 – объемный КПД, учитывающий внутренние утечки рабочей жидкости в лопастном гидродвигателе между полостями нагнетания и всасывания.

Мощность насоса определяют по формуле 10.

Основные сведения по эксплуатации рулевых машин

Каждая рулевая машина должна эксплуатироваться в соответствии с инструкцией по ее обслуживанию. Мы ограничимся изложением основ эксплуатации гидравлических рулевых машин, которые имеют широкое применение на судах и интенсивно внедряются в судостроение.

В качестве рабочей жидкости гидравлических рулевых машин должна применяться только та жидкость, которая указана в инструкции по обслуживанию данной машины. Рабочей жидкостью гидравлических рулевых машин обычно являются чистые минеральные масла, не содержащие смол, кислот и не теряющие своих свойств при понижении температуры окружающего воздуха. Не допускается для получения необходимого свойства масла смешивать различные сорта минеральных масел и добавлять к минеральному растительное. При зарядке машины маслом следует исключить попадание в систему воды путем тщательной фильтрации и очистки масла. Общие положения по зарядке рулевой машины рабочей жидкостью следующие:

- открытием соответствующих клапанов сообщаются между собой все части машины, подлежащие заполнению, в том числе открываются все невозвратно-запорные и воздушно-разгрузочные клапаны и краны;

- расходную цистерну или штурвальную колонку (в зависимости от системы машины) через верхнюю горловину заполняют маслом и по мере ухода его в систему добавляют в нее масла;

- при вытекании масла из воздушно-разгрузочных клапанов их последовательно закрывают;

- проводят пробный пуск машины с перекладкой руля на 5-6° с одного борта на другой, попеременно используя все насосы, начиная с ручного;

- при появлении жидкости в отверстиях воздушно-разгрузочных клапанов их закрывают;

- во время зарядки следят за уровнем масла в расходной цистерне, не допуская его понижения ниже положенного уровня.

Появление шума при работе гидравлического телемотора свидетельствует о наличии воздуха в его системе и нарушении правильной работы исполнительного механизма. Заполнять систему гидравлической телепередачи следует только той жидкостью, которая указана в инструкции по обслуживанию.

При подготовке рулевой машины к действию, кроме обычных мероприятий по внешнему осмотру и контролю за прочностью соединения узлов и отдельных деталей машины, следует проверить положение всех клапанов, пробок, золотников и установить их в такое положение, которое требуется по инструкции. Следует также проверить фланцевые соединения Ремонт систем трубопроводов и арматуры суднатрубопроводов и арматуры гидравлической системы и убедиться в отсутствии пропусков в них и заедания в клапанах, особенно в предохранительных и перепускных; проверить исправность основных и запасных насосов, а также запасного рулевого привода. Для смазывания движущихся частей машины применяются не очень вязкие масла, имеющие хорошие смазывающие свойства, не дающие отстоя и осадков, каких-либо отложений и налетов, не содержащие кислот, быстро и хорошо отделяющиеся от воды и не образующие стойкой эмульсии. Параллели машин смазывают маслами с большей вязкостью (не менее 8° ВУ). Приводится в готовность маслопроводящая система к трущимся деталям рулевого устройства.

Проводят пробный пуск машины с перекладкой руля с борта на борт последовательно со всех постов управления с помощью каждого насоса в отдельности, при этом проверяют отсутствие пропусков масла в системе рабочей жидкости и работу деталей рулевого устройства.

Регламентированная подготовка рулевой машины к работе и пуск гидравлической системы проводится в следующем порядке:

- подключают ходовой (рабочий) насос к системе рулевого устройства;

- включают управление насосом и подключают один из постов управления, с которого будет вестись управление машиной;

- пускают в ход электродвигатель рабочего насоса.

Во время работы рулевой машины необходимо ее осматривать, следя за:

- нормальной подачей смазки к трущимся частям и их температурой;

- давлением рабочей жидкости в системе;

- отсутствием пропусков в масляной системе;

- уровнем масла в расходных цистернах;

- бесшумностью работы.

Для остановки машины необходимо, прежде всего, положить руль в направлении диаметральной плоскости судна, после чего остановить двигатель и осмотреть все детали рулевой машины, проверяя шплинтовку и затяжку гаек обстукиванием. Обнаруженные дефекты устраняют.