Трюмные системы являются критически важным элементом любого судна, обеспечивая его безопасность, остойчивость и нормальную эксплуатацию в различных условиях плавания. Данный материал представляет обзор основных трюмных систем и их назначение, подробно рассматривая принципы работы осушительных, балластных, топливоперекачивающих и комплексных противопожарных систем. Изучение этих систем необходимо для обеспечения надежности судна и эффективной работы экипажа.

Поскольку осушительная, балластная, топливоперекачивающая и пожарная системы имеют непосредственное отношение к живучести и безопасности судна, то проектная документация этих систем рассматривается и утверждается Регистром РФ, а монтаж и нормальное функционирование этих систем контролируются инспекторами Регистра РФ. Устройство и расположение трубопроводов трюмных систем, а также относящегося к ним оборудования должны обеспечивать надежное действие систем при длительном крене судна в 15° и дифференте 5° без учета построечного дифферента.

Осушительная и балластная системы

В данном пункте рассмотрим принцип действия осушительной и балластной систем на судне. Системы общесудового назначенияОсушительная система предназначена для удаления воды, скапливающейся при нормальной эксплуатации судна в:

- трюмах,

- льялах,

- коффердамах,

- сточных колодцах,

а также для откачки воды из поврежденных отсеков в аварийных случаях.

Осушительная система судна должна удовлетворять следующим основным требованиям Регистра РФ:

- обслуживаться не менее чем двумя надежными насосами с механическими приводами, способными эффективно осушать любые, в том числе и наиболее удаленные отсеки;

- насосы и клапанные коробки рекомендуется размещать в разных водонепроницаемых отсеках с таким расчетом, чтобы в случае выхода из строя одного насоса другой мог осушать все отсеки;

- трубопровод осушительной системы и конструкция применяемой арматуры должны исключать попадание воды из-за борта в осушаемые отсеки и перетекание воды из отсека в отсек;

- осушительный трубопровод должен прокладываться, как правило, вне междудонного пространства;

- общая производительность осушительных насосов не должна быть меньше суммарной производительности пожарных насосов;

- машинное отделение должно быть снабжено дополнительным отростком осушения, присоединяемым, помимо коробок, непосредственно к осушительному насосу;

- на приемных отростках должны быть установлены грязевые коробки или сетки, обеспечивающие легкую и простую очистку.

Правилами Регистра РФ рекомендуется определять внутренний диаметр магистральных осушительных трубопроводов по следующей формуле:

где:

- L – длина судна, м;

- B – ширина судна, м;

- H – высота борта судна до палубы переборок, м.

Для определения диаметра отростков, отходящих от коробки в отдельные отсеки, формула 1 имеет вид:

где:

- l – длина осушаемого отсека, м.

Независимо от расчетных результатов диаметр отростков не должен быть меньше 50 мм, а скорость протекания жидкости в трубах во избежание увеличения гидравлических потерь на всасывании не рекомендуется принимать выше 2 м/сек.

На крупных морских судах вместо обычной осушительной системы с распределительными коробками, расположенными в машинном отделении, широко применяются осушительные системы с дистанционно управляемыми клапанами.

Обычно в этом случае судно имеет в двойном дне длинный трубный туннель, в котором прокладываются магистральные трубы с отходящими от них в осушаемые отсеки отростками. Клапан невозвратного типа ставится непосредственно на отростке в трубном туннеле и управляется дистанционно с пульта в машинном отделении.

При применении дистанционно управляемых клапанов общая длина осушительного трубопровода сокращается в несколько раз, уменьшаются потери напора на всасывании, уменьшается общий вес системы, но при этом требуется более сложное оборудование и более грамотная эксплуатация.

Первые на Рыбопромысловый флотфлоте рыбной промышленности клапаны с гидравлическим дистанционным управлением, установленные в трубном туннеле двойного дна, были применены на десяти транспортных рефрижераторах, построенных шведскими фирмами «Гетеверкен» и «Линдхольмен».

В дальнейшем системы с дистанционно управляемыми клапанами были применены на плавбазах типа:

- «Спасск»;

- «Рыбацкая Слава»;

- «Профессор Баранов».

Пятилетняя эксплуатация с положительными результатами и бесспорные преимущества перед обычными системами дают основание утверждать, что такие судовые системы найдут в ближайшем будущем самое широкое распространение на крупнотоннажных судах.

В соответствии с Международной конвенцией по борьбе с загрязнением морей нефтепродуктами осушительные системы морских судов должны оборудоваться сепараторами льяльных вод, в которых нефтепродукты отделяются от льяльной воды.

Балластная система служит для приема в судовые цистерны и последующей откачки за борт жидкого балласта, необходимого для обеспечения нормальной остойчивости судна при различной его загрузке. Балластная система должна допускать перекачку жидкости из цистерны в цистерну при выравнивании крена или дифферента. Существует тенденция к проектированию судов таким образом, чтобы их остойчивость обеспечивалась во всех случаях загрузки без приема жидкого балласта. Однако это не всегда выполнимо и не для всех типов судов целесообразно.

Для обслуживания балластной системы должен быть предусмотрен специальный насос, резервируемый другим судовым насосом.

В качестве резервного насоса для балластной системы нельзя применять пожарные и охлаждающие насосы, если балласт принимается в цистерны, предназначенные для хранения жидкого топлива.

Диаметр отростков балластной системы выбирается по графикам Регистра РФ в зависимости от емкости балластируемых цистерн.

Производительность балластного насоса выбирается с таким расчетом, чтобы в отростке трубопровода для самой большой балластной цистерны скорость жидкости была около 2 м/сек.

В тех случаях, когда жидкий балласт приходится принимать в большое число топливных цистерн, прием и выкачка балласта из цистерн обычно производятся по топливным трубопроводам. При этом балластный насос и балластный трубопровод в Машинное отделение и топливные бункерамашинном отделении отсекаются от топливоперекачивающей системы запорными устройствами, исключающими ошибочные операции. Если жидкий балласт находится в танке, в котором до этого содержалось топливо, выкачка такого балласта за борт должна производиться через сепаратор трюмных вод.

Для осушительного и балластного трубопроводов рекомендуется применять стальные цельнотянутые трубы на фланцевых соединениях.

Если трубы не проходят через топливные цистерны, то они должны иметь наружное и внутреннее антикоррозионное покрытие.

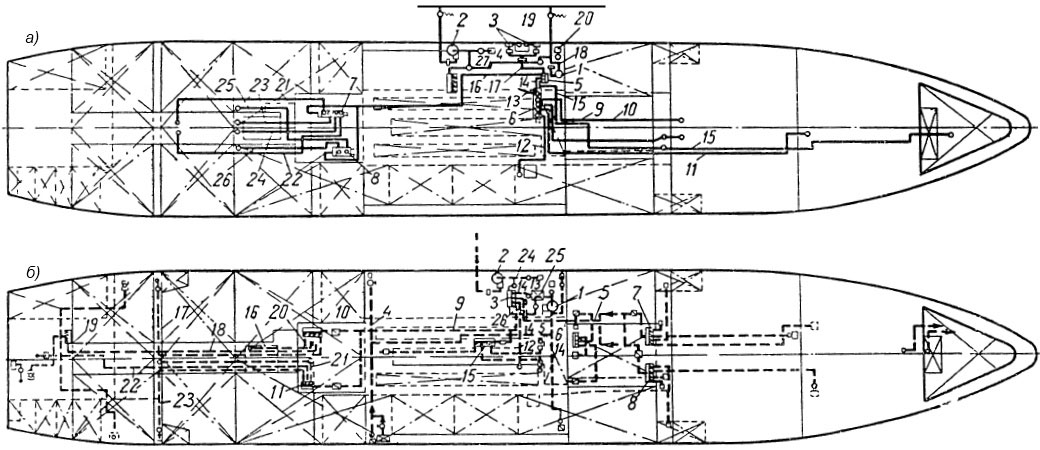

На рис. 1 изображены балластная (а) и осушительная (б) системы траулеров-рыбозаводов типа «Пушкин» с расположением клапанных коробок в машинном отделении.

а – балластная; б – осушительная

Балластная система судна обслуживается одноступенчатым центробежным балластным насосом 1, обладающим производительностью 80 м3/ч и напором 25 м вод. ст.

В случае выхода из строя балластного насоса его функции может выполнять осушительный насос 2, имеющий производительность 50 м3/ч и напор 20 м вод. ст.

При неисправном осушительном насосе осушение всех отсеков судна может быть произведено балластным насосом.

Балластная система включает следующую основную арматуру:

- кингстоны 3;

- общий клинкет 4;

- общую приемную коробку 5;

- клапанную коробку 6 носовых и средних цистерн и танков;

- клапанные коробки 7, 8 кормовых цистерн и танков.

К клапанной коробке 6 подключен:

- трубопровод 9 из танка №2 двойного дна левого борта;

- трубопровод 10 из танка №2 двойного дна правого борта;

- трубопровод 11 из танка №1 двойного дна;

- трубопровод 12 из танка №3 двойного дна правого борта;

- трубопровод 13 из танка №3 двойного дна левого борта.

К коробке 5 присоединен:

- общий трубопровод 14;

- трубопровод 15 из фор-пика;

- трубопровод 16 от клапанных коробок 7, 8.

Через трубопроводы 17, 18 и угловую пробку 19 общая коробка 5 соединена с приемной полостью балластного насоса. Трубопровод 20 предназначен для осушения льял моторного отделения балластным насосом.

К клапанной коробке 7 подходят:

- трубопровод 21 из бортового танка №2 левого борта;

- трубопровод 22 из бортового танка №2 правого борта;

- трубопроводы 23, 24 из танков №4 двойного дна левого и правого борта.

К коробке 8 подходят трубопроводы 25, 26 из бортовых танков №1 левого и правого борта.

Заполнение балластом танков двойного дна и бортовых танков №1 и 2 осуществляется самотеком при открытых кингстонах 3, клинкете 4 и соответствующих запорных клапанах на коробках.

Для откачки балласта за борт необходимо закрыть кингстоны и клинкет, открыть соответствующие клапаны на коробках и пустить балластный насос.

Перекачка балласта из танка в танк, при использовании данной балластной системы, не предусмотрена.

Для обслуживания балластной системы осушительным насосом необходимо угловые пробки 27 и 19 повернуть на 90°.

Клапанные коробки 6, 7, 8 подключены к Топливные системы судов морского флотасудовой топливной системе. Это позволяет заполнять и осушать все танки топливом, а также перекачивать топливо из танка в танк.

Осушительная система (см. рис. 1, б) включает шесть приемных клапанных коробок, к которым подключены трубопроводы из осушаемых отсеков судна. На конце каждого трубопровода имеется мусороочистительные коробки и возвратно-запорные клапаны.

К общей приемной коробке 3 подключен:

- трубопровод 4, предназначенный для осушения льял кормовой и носовой частей моторного отделения;

- общий трубопровод 5 к клапанным коробкам 6, 7, 8;

- трубопровод 9 к кормовым клапанным коробкам 10, 11;

- трубопровод 12 осушения танка охлаждающей воды.

Трубопровод 13 предназначен для осушения танка, используемого для грязного масла сепараторов, а трубопровод 14 служит для прямого осушения льял моторного отделения.

Приемная коробка 6 используется для осушения льял котельного отделения в кормовой части и осушения коффердама.

Клапанные коробки 7, 8 служат для осушения сточных колодцев носовых рефрижераторных трюмов, шахты лифта и носовых льял котельного отделения.

Коробка 15 используется при осушении коффердамов моторного отделения.

К коробке 10 подходит:

- трубопровод 16 из шахты кормового лифта;

- трубопровод 17 из левобортного колодца кормового рефрижераторного трюма;

- трубопровод 18 от клапанной коробки 19;

- трубопровод 20 из коффердама.

К клапанной коробке 11 подключен:

- трубопровод 21 для осушения кормовой ниши моторного отделения;

- трубопровод 22 для осушения туннеля гребного вала;

- трубопровод 23 для правобортного колодца рефрижераторного трюма.

Приемная коробка 19 предназначена для осушения колодцев трюма рыбной муки и помещения утилизационной установки.

Для использования балластного насоса в качестве осушительного необходимо закрыть клапан 24 и открыть клапан 25 на трубопроводе 26.

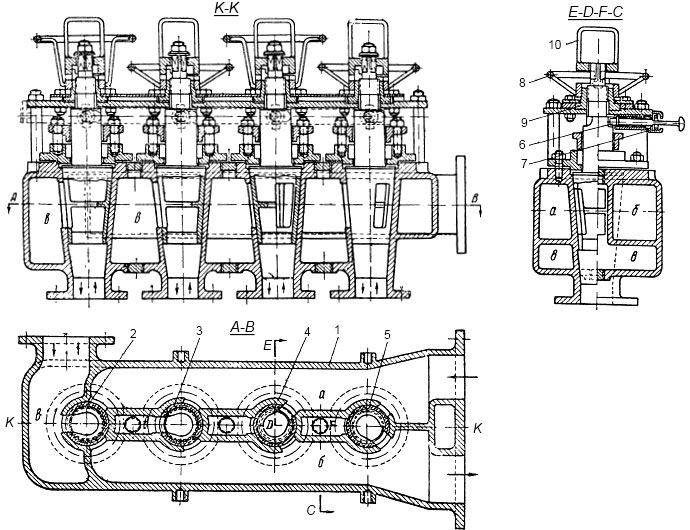

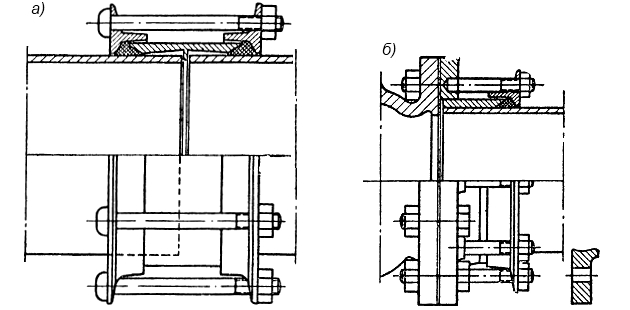

На рис. 2 показано конструктивное выполнение четырехклапанной коробки, через которую осуществляется наполнение и осушение балластных танков водой или топливом.

Коробка имеет литой чугунный корпус 1, разделенный на три полости:

- полость а предназначена для приема топлива;

- полость б – для откачки;

- полость в – для приема и откачки балласта.

Каждая пробка может быть повернута в своем гнезде на одно из трех положений.

На рис. 2 пробки 2, 3 занимают положение, соответствующее приему или откачке балласта, пробка 4 поставлена на прием топлива, а пробка 5 – на откачку топлива.

Для фиксирования пробок в определенных положениях предназначен стопорный штифт 6, который может быть выведен из гнезда на шейке пробки только в том случае, если будет передвинута запорная планка 7.

Во избежание случайных и неправильных переключений стопорную планку 7 закрывают на замок.

Предлагается к прочтению: Судовые топливные системы дизелей

Для подъема пробок перед поворотом предназначен маховичок 8, закрепленный на втулке 9, которая сидит на нарезном участке хвостовика пробки. Поворот пробки осуществляется за дужку 10.

Переключение пробок необходимо производить в следующем порядке:

- снять замок и передвинуть запорную планку 7 в положение «открыто»;

- вращением маховичка 8 приподнять пробку от гнезда;

- оттянуть стопорный штифт 6 и повернуть пробку в нужное положение;

- проверить правильность положения по указательному диску;

- вращением маховичка 8 в обратную сторону опустить пробку на гнездо;

- передвинуть планку в положение «закрыто» и повесить замок.

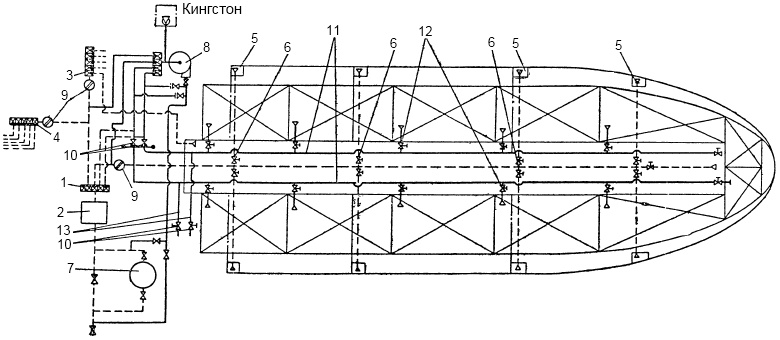

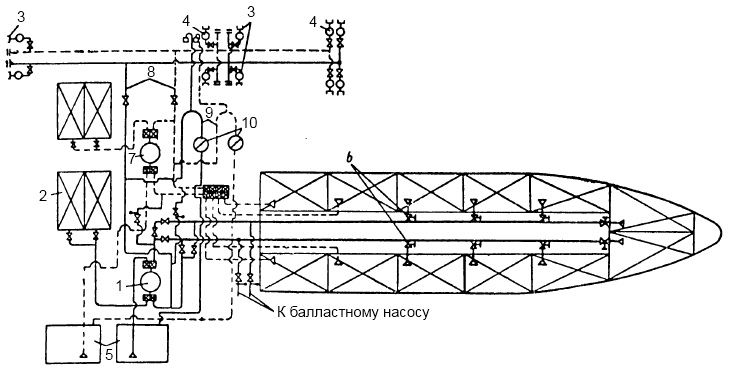

На рис. 3 показана принципиальная схема осушительной и балластной систем с дистанционно управляемыми клапанами, которая применена на большой серии транспортных рефрижераторов.

Аналогичные схемы применены также на плавбазах типа «Рыбацкая Слава», «Спасск», «Профессор Баранов» и консервных траулерах-рыбозаводах типа «Наталия Ковшова».

Главная магистраль осушительного трубопровода, показанного пунктиром, проходит в трубном туннеле двойного дна и в машинном отделении через всасывающую клапанную коробку 1 присоединяется к поршневому осушительному насосу 2.

К клапанным коробкам 3, 4, подключенным к приемной коробке насоса, присоединяются отростки осушения носовой части машинного отделения, коффердамов и кормовой части машинного отделения.

К осушительной магистрали, находящейся в трубном туннеле двойного дна, присоединены отростки осушения колодцев 5 рефрижераторных трюмов, мучных комбинированных бункеров-танков и трубного туннеля.

На каждом отростке в туннеле установлен дистанционно управляемый из машинного отделения невозвратно-запорный клапан 6.

Отлив льяльной воды осушительным насосом производится за борт через сепаратор льяльных вод 7, в котором нефтепродукты отделяются от воды и стекают в сборную цистерну в двойном дне машинного отделения.

Осушительный насос имеет две производительности 50 и 100 м3/ч и обычно работает через сепаратор льяльных вод на малой производительности. В аварийном случае имеется возможность откачивать воду за борт на большой производительности, помимо сепаратора льяльных вод.

Балластный трубопровод, показанный сплошной линией, обслуживается самовсасывающим Основные параметры центробежных насосов и принцип действия на суднецентробежным насосом 8, рассчитанным на нормальную работу на двух производительностях 65 и 130 м3/ч.

Перед насосами на трубопроводах устанавливают грязевые коробки 9.

Балластная система позволяет заполнить танки морской водой как самотеком, так и насосом и откачивать балласт как через сепаратор льяльных вод, так и помимо его.

Поскольку в данной схеме применена совмещенная топливо-балластная система, то в машинном отделении на соответствующих трубопроводах предусмотрены отсечные клапаны 10 со специальным запорным устройством, исключающим произвольное оперирование этими клапанами. Две основные топливо-балластные магистрали 11, проходят в туннеле двойного дна, и от них отходят отростки в топливо-балластные танки. На каждом отростке установлен дистанционно управляемый клапан 12 обычного запорного типа.

К обеим основным топливо-балластным магистралям через соединительные трубопроводы 13 подключены топливоперекачивающие насосы.

Приемка и перекачка топлива на судне требуют, чтобы клапаны 10 были закрыты. Их открытие возможно лишь в процессе балластных операций с разрешения старшего вахтенного механика.

Осушительный и балластный насосы в данном случае являются полностью взаимозаменяемыми.

На рис. 4 показаны конструкции невозвратно-запорного (а) и запорного (б) клапанов с дистанционным гидравлическим управлением, а на рис. 5 – общий вид пульта управления клапанами.

а – невозвратно-запорный; б – запорный

Этот пульт устанавливается в машинном отделении или в центральном посту управления машинным отделением.

Невозвратный дистанционно управляемый клапан (см. рис. 4, а) имеет литой чугунный корпус 1 с крышкой 2, через которую производится монтаж и осмотр самого клапана 3. Клапан выполнен разборным из антикоррозионного материала и имеет уплотнительное поле 4 из стойкого синтетического материала.

Шток 5, на котором клапан может свободно перемещаться на определенную величину, выходит из корпуса через уплотнение 6 и крепится на резьбе к подвижному цилиндру 7, имеющему возможность перемещаться по цилиндрической направляющей крышки 8.

Направляющая снабжается синтетическим маслостойким уплотнительным кольцом 9.

Во втулку 10 крышки вворачивается шток 11 для ручного открытия клапана. Масло по трубке 12 диаметром 12-15 мм под давлением подается через полость с в полость е и, сжимая пружину 13, перемещает цилиндр 7 со штоком до упора.

При образовании над клапаном разрежения он поднимается, и жидкость проходит к насосу.

Если давление на масло в трубке 12 снимается, пружина 13 возвращает цилиндр 7 в исходное положение и шток 5 прижимает клапан к гнезду.

Угловой проходной запорный клапан (см. рис. 4, б), монтируемый на магистральных трубопроводах, имеет несколько другое конструктивное выполнение. Клапан 1 с синтетическим нефтестойким уплотнением 2 посажен на штоке 3 без возможности осевого перемещения. Шток 3, выходящий из крышки 4 через уплотнения, прикреплен на резьбе к нижней поперечине 5, к концам которой прикреплены тяги 6. Верхние концы этих тяг связаны с верхней поперечиной 7, соединенной со штоком 8 поршня 9.

Масло по трубке 10 подводится в подпоршневую полость, давлением поднимает поршень 9 и через тяги 6 поднимает клапан над гнездом. Как только давление под поршнем падает, пружина 11 сажает клапан на гнездо.

Непосредственно на отростках монтируются прямые проходные клапаны.

От каждого дистанционно управляемого клапана к пульту управления (см. рис. 5) в машинном отделении отходит стальная или медная трубка диаметром 10-12 мм. Пульт управления представляет собой панель, на которой смонтированы управляющие двухходовые клапаны 1 по числу дистанционно управляемых клапанов.

К каждому управляющему клапану подведена трубка 2 от соответствующего дистанционно управляемого клапана и подключены через гибкие шланги 3, 4, нагнетательный 5 и спускной 6 трубопроводы Масляные системы судов морского флотамасляной системы. В трубопроводах 5 постоянно поддерживается давление 5-7 кГ/см2 от масляного гидрофорного бака, а трубопроводы 6 постоянно сообщены со сточным масляным танком.

Гидрофорный масляный бак обслуживается двумя маслонасосами (один резервный), которые автоматически включаются прессостатами от давления в гидрофорном баке и пополняют его маслом из сточного танка. Для контроля давления масла на панели имеются манометр 7 и указатели протока жидкости 8, 9 в нагнетательном и спускном трубопроводах.

В средней части панели помещаются указательные таблички 10, на которых отмечен номер обслуживаемого клапана и его положение (открыт или закрыт).

Для открывания клапана достаточно повернуть ручку соответствующего управляющего клапана на панели в положение «открыто», при этом масло получит возможность поступать под давлением по соединительной трубке к определенному клапану. Клапан откроется, и будет удерживаться в открытом положении до тех пор, пока ручка его управляющего клапана не будет повернута в положение «закрыто». Пружина при этом посадит клапан на гнездо, а масло из-под поршня вытеснится через спускную трубу в сточный танк.

При эксплуатации дистанционно управляемых клапанов, возможно попадание под поле клапанов посторонних предметов из сточных колодцев. Неплотная посадка на гнездо даже одного клапана делает откачку жидкости через все другие клапаны невозможной. Неплотную посадку можно определить по указателям, имеющимся непосредственно на самих клапанах.

Во избежание попадания посторонних предметов под поле клапанов необходимо систематически следить за исправностью грязевых сеток на всасывающих отростках. Периодически необходимо проверять плотность всех соединений системы управления.

Топливоперекачивающие системы

В данном пункте рассмотрим устройство и принцип работы топливоперекачивающей системы судна. Топливоперекачивающая система любого судна должна обеспечивать:

- прием топлива с береговых бункерных станций в цистерны судового запаса;

- перекачку топлива из цистерны в цистерну для выравнивания крена и дифферента судна;

- перекачку топлива из запасных цистерн в отстойно-расходные танки.

Из отстойных танков топливо обычно забирается сепараторами и после очистки в них подается в расходные танки, из которых подкачивающим насосом или самотеком поступает к двигателям. Если судно имеет запас двух сортов топлива, допустим котельного и дизельного, то оно должно быть оборудовано отдельной топливоперекачивающей системой для каждого сорта топлива. На рыбообрабатывающих базах и крупных транспортных рефрижераторах флота рыбной промышленности, снабжающих топливом Промысловые добывающие и перерабатывающие судадобывающие суда непосредственно на промысле, топливоперекачивающая система должна также обеспечивать одновременную передачу топлива на два-три добывающих судна, пришвартованных к борту базы. В штормовую погоду может также производиться передача топлива с кормы на «бакштове».

Топливоперекачивающая система должна обслуживаться двумя насосами (основным и резервным), производительность которых Регистром РФ не регламентируется.

На плавбазах и транспортных рефрижераторах производительность топливоперекачивающих насосов выбирается с расчетом выдачи на добывающие суда от 50 до 100 т топлива в час. В качестве резервного насоса может быть использован любой судовой насос, применяемый для перекачки нефтепродуктов.

Кроме управления с местного поста, топливоперекачивающие насосы должны быть оборудованы устройством дистанционной остановки с места, расположенного вне помещения, в котором установлены эти насосы.

Топливный трубопровод на судне рекомендуется прокладывать так, чтобы доступ к нему для осмотра и ремонта был открыт на всем протяжении. Не допускается прокладка топливного трубопровода на разъемных соединениях над:

- двигателями,

- котлами,

- дымоходами,

- электрощитами,

- электроаппаратурой.

В жилых и бытовых помещениях прокладка топливных трубопроводов допускается только в исключительных случаях, при этом трубы должны быть заключены в газонепроницаемые выгородки.

Топливоперекачивающая система должна быть спроектирована и смонтирована на судне таким образом, чтобы при приемке и перекачке топлива исключался перелив топлива на палубу через воздушные трубы. Для этого из каждой запасной цистерны в сточную цистерну в машинном отделении должна отходить отдельная переливная труба либо к воздушным трубам необходимо присоединять сборную переливную трубу. Эти способы предотвращения перелива требуют большого количества дополнительных трубопроводов и неудобны в эксплуатации.

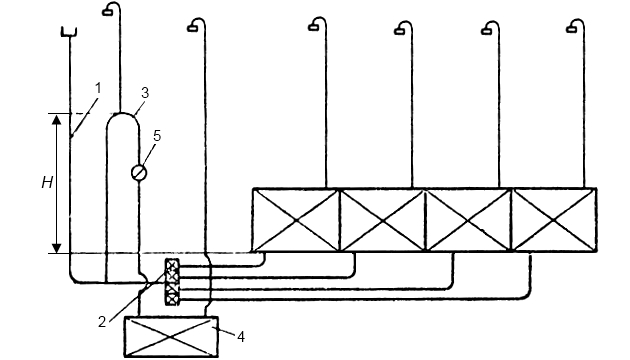

На судах различных типов (БМРТ типа «Лесков», тунцеловные базы «Ленинский луч», плавбазы «Рыбацкая слава», «Спасск», «Профессор Баранов») применена система центрального перелива с помощью одной петлевой трубы, расположенной в машинном отделении. В общий наполнительный трубопровод 1 (рис. 6) перед распределительной коробкой 2 врезается один конец центрального петлевого переливного трубопровода 3, второй конец которого присоединен к переливной цистерне 4 в двойном дне машинного отделения.

В сточную ветвь петли встроено смотровое стекло 5. Диаметр петлевого трубопровода обычно принимается несколько большим, чем диаметр приемного трубопровода.

При приеме топливо по трубе 1 через открытые клапаны коробки 2 поступает в запасные танки. Поступая в танки, топливо заполняет и напорную ветвь петлевого трубопровода, причем теоретически уровень топлива в танках и в петлевом трубопроводе должен быть одинаковым. Но в результате действия гидродинамических сопротивлений в коробке и трубопроводе высота топлива в напорной ветви петли будет выше, чем в танках. Как только суммарный напор перед коробкой, складывающийся из высоты топлива в танках и потерь в трубопроводах, превысит геометрическую высоту H установки петли, топливо начнет переливаться через сточную ветвь в переливной танк.

Геометрическая высота петли должна обеспечивать полное заполнение топливом всех танков, при этом перелив происходит до появления топлива из воздушных труб.

Высота петли, определяемая расчетом, обычно уточняется опытным путем на головном судне.

Необходимо отметить, что для танков двойного дна высота петли получается небольшой, и она легко размещается в машинном отделении без выхода на верхнюю палубу.

Для высоких топливных танков, доходящих до верхней палубы, такая система непригодна, и в этом случае приходится устраивать переливной трубопровод или устанавливать предупредительную сигнализацию. Если наряду с донными имеются два-четыре высоких танка, то первые оборудуются системой петлевого перелива, а вторые – сигнализаторами верхнего уровня.

Количество топлива во всех танках контролируется с помощью замерных труб и специальных дистанционных замеряющих устройств, которыми оборудуется большинство современных крупных судов.

Для топливоперекачивающих систем рекомендуется применять цельнотянутые стальные трубы, но допускается использование и сварных труб.

Соединение труб производится в основном на фланцах с прокладками из огнестойкого и нефтенепроницаемого материала при температуре топлива до 120 °С.

За рубежом для соединения Материалы для трубопроводов судовых системтопливных трубопроводов, как и трубопроводов других систем, широко применяются так называемые муфты Джонсона – проходные и концевые (рис. 7).

а – переходная; б – концевая

Что такое муфты Джонсона?

Муфты Джонсона – это соединительные муфты, которые используются для соединения труб и герметичного крепления их на трубопроводах. Они отличаются высокой надежностью, устойчивостью к коррозии и простотой монтажа, поскольку часто не требуют разборки при установке.

Особенностью этих соединений являются треугольные уплотнительные кольца из специального синтетического материала, которые при стягивании болтов прижимаются к наружной поверхности труб с усилием, обеспечивающим не только необходимую плотность, но и достаточную прочность соединения.

Муфты при простой и компактной конструкции очень удобны в разборке, являются одновременно линейными компенсаторами и обеспечивают необходимую плотность при некотором осевом смещении и изломе.

На рис. 8 показана схема, по принципу которой выполнены топливоперекачивающие трубопроводы на:

- транспортных рефрижераторах типа «Камчатские горы»;

- плавбазах «Спасск» и «Рыбацкая Слава».

Для Основные характеристики дизельного топлива, влияющие на его качестводизельного топлива (сплошная линия) применена система с дистанционно управляемыми клапанами, а для котельного топлива (пунктирная линия), которое размещено в четырех расположенных близко к машинному отделению танках, использована обычная система.

Насос дизельного топлива 1 может перекачивать дизельное топливо из танков левого борта в танки правого борта, и наоборот, и методом двойной перекачки можно перекачать топливо из носовых танков в кормовые по одному борту.

Этот насос обеспечивает также наполнение отстойных топливных танков 2 и через патрубки 3 на палубных раздаточных станциях выдает топливо на добывающие суда. На раздаточных станциях предусматриваются счетчики 4 выданного топлива. Обычно устраивается пять раздаточных станций:

- две в средней и носовой части с каждого борта;

- одна в кормовой части.

Насос дизельного топлива может откачивать топливо из переливного танка 5 дизельного топлива.

Управление клапанами 6, расположенными в трубном туннеле двойного дна, производится дистанционно из машинного отделения.

Аналогичные функции, но для котельного топлива выполняет насос 7 такой же конструкции и производительности, как и насос дизельного топлива.

В аварийном случае эти насосы могут заменять друг друга.

Прием дизельного и котельного топлива в порту может производиться через три бункерные станции на верхней палубе:

- две по бортам в носовой части надстройки;

- одну кормовую.

Для экономии трубопроводов в большинстве случаев приемные трубы используются и для выдачи топлива на добывающие суда.

Приемные трубопроводы 8 рассчитаны на прием 200 т топлива каждого сорта в час. Для дизельного и котельного топлива, размещенного в донных танках, применяются петлевые переливные трубы 9 со смотровыми стеклами 10. Для двух носовых и двух средних высоких танков предусмотрена сигнализация верхнего уровня.

На приемо-раздаточных палубных станциях предусматривается сигнализация или телефонная связь с машинным отделением.

Противопожарные системы

Вследствие того, что любое морское судно имеет на борту значительное количество горючих материалов (уголь, жидкое топливо, масло, отделочное дерево, краски, лаки и т. д.), оно является огнеопасным.

По степени огнеопасности суда подразделяются Регистром РФ на группы, и для каждой группы устанавливается определенный объем противопожарной защиты.

Причинами возникновения пожара на судне могут быть:

- самовозгорание груза;

- плохое состояние электропроводки;

- халатное отношение обслуживающего персонала к своим обязанностям;

- нарушение правил пожарной безопасности и т. п.

Противопожарная защита судна состоит из комплекса мероприятий, направленных на:

- предотвращение,

- обнаружение,

- ограничение распространения,

- тушение возникшего пожара,

и включает:

- конструктивную противопожарную защиту;

- противопожарные системы и оборудование;

- системы пожарной сигнализации;

- противопожарный инвентарь и снабжение.

Конструктивная противопожарная защита предусматривает:

- минимальное применение горючих материалов в судовых конструкциях;

- разбивку судна на изолированные противопожарные зоны;

- оборудование необходимых выходов, проходов, трапов и т. п.

Противопожарные системы и их эксплуатация на танкерахПротивопожарные системы судна и оборудование предназначены для эффективной ликвидации начавшегося пожара.

Системы пожарной сигнализации судна предназначены для:

- обнаружения места возникновения пожара;

- автоматической подачи сигнала тревоги в центральный пожарный пост или ходовую рубку;

- оповещения людей, находящихся на борту, о возникновении пожара;

- предупреждения о впуске в помещение объемных средств пожаротушения.

Противопожарный инвентарь и снабжение используются для тушения пожара переносными средствами и обеспечения систем пожаротушения расходными материалами, необходимыми при тушении пожара.

Для ликвидации пожаров на морских судах действующими правилами Регистра РФ допускается применение:

- воды,

- пара,

- специальных жидкостей,

- пены,

- газа.

Типы систем и оборудования пожаротушения в судовых помещениях, а также номенклатура и нормы комплектации противопожарного инвентаря и снабжения определяются правилами Регистра РФ.

Системы водотушения

На морских судах применяются следующие разновидности систем водотушения:

- шланговая водопожарная система;

- спринклерная система;

- система водораспыления;

- система тушения мелкораспыленной водой;

- система водяных завес;

- система орошения трапов, сходов и т. д.

На судах флота рыбной промышленности в той или иной степени применяются все указанные разновидности систем водотушения, но наибольшее распространение получила шланговая водопожарная система.

Шланговая водопожарная система представляет собой проложенный по судну магистральный трубопровод, от которого отходят отростки с пожарными кранами и присоединительными гайками (рожками) на концах. Система обслуживается специальными пожарными насосами, засасывающими воду из-за борта и нагнетающими ее в пожарную магистраль.

Число, производительность и напор пожарных насосов выбирают по правилам Регистра РФ в зависимости от класса и валовой вместимости судна.

Для обеспечения надежного всасывания Принцип устройства и работы пожарных насосов на судахпожарные насосы устанавливают ниже ватерлинии незагруженного судна.

Если на судне имеется несколько пожарных насосов, то размещать их следует с таким расчетом, чтобы пожар в каком-нибудь одном водонепроницаемом отсеке не вызвал одновременного выхода из строя всех пожарных насосов.

Если это требование невыполнимо, то на судне должен быть установлен аварийный пожарный насос с электроприводом от аварийного дизель-генератора или специального дизеля.

Все пожарные насосы, включая аварийный, должны быть расположены в отапливаемых помещениях.

Противопожарный трубопровод необходимо прокладывать по судну с таким расчетом, чтобы он был защищен от механических повреждений и размораживания. Участки трубопровода, проходящие по открытым палубам, должны отсекаться от трубопроводов, проходящих в отапливаемых помещениях.

Расположение каждого пожарного рожка, состоящего из запорного клапана и присоединительной гайки быстросмыкающегося типа, должно обеспечивать быстрое и удобное присоединение пожарного шланга.

Пожарные рожки в закрытых помещениях не должны быть расположены далее чем на 20 м один от другого (на открытых палубах не далее чем на 40 м), при этом в каждую точку судна они должны подавать не менее двух струй воды.

Каждый пожарный рожок снабжается штатным пожарным шлангом, хранящимся на вьюшке или в корзине в непосредственной близости от рожка.

Длина шланга для открытых палуб 20 м, а для закрытых помещений – 10 м. Пожарный шланг должен храниться в сборе с ручным пожарным стволом.

Спринклерная система водотушения является автоматической и применяется в основном для тушения пожаров в жилых и общественных помещениях. Она состоит из большого числа разбрызгивающих головок (спринклеров), устанавливаемых в судовых помещениях и подключенных к трубопроводу, в котором постоянно находится вода под давлением.

Будет интересно: Оптимальные и адаптивные системы судна

Спринклерная головка запирается замком из легкоплавкого материала. При повышении температуры воздуха в зоне спринклерной головки до 60-70 °С замок расплавляется, и вода автоматически начинает подаваться на очаг пожара. Одновременно подается сигнал тревоги, и автоматически включаются насосы, обслуживающие спринклерную пожарную систему.

Системы водяных завес и орошения трапов и сходов являются более дешевыми разновидностями спринклерной системы и отличаются от последней в основном тем, что открывание запорных клапанов, через которые вода подводится к распылительным головкам, производится вручную. Пожарный трубопровод до запорного клапана обычно заполняется водой под давлением, и открывание запорного клапана сопровождается автоматическим пуском обслуживающего насоса.

Трубопроводы систем водотушения, как правило, изготовляются из стальных труб, оцинкованных с двух сторон горячим способом, и монтируются на фланцах с прокладками из огнестойкого материала.

Арматуру и пожарные рожки рекомендуется изготовлять из бронзы, но допускается применение и стальной арматуры.

Постоянную готовность систем водотушения к действию необходимо проверять систематическим проведением учебных пожарных тревог, а также постоянным наблюдением за исправным состоянием арматуры и устройств противопожарной системы.

При эксплуатации судов в зимних условиях необходимо обращать особое внимание на предотвращение размораживания трубопроводов, проходящих в неотапливаемых помещениях и на открытых палубах.

Система паротушения

Система паротушения судна применяется для ликвидации пожара в закрытых помещениях путем заполнения их насыщенным паром.

На теплоходах паротушение обычно применяется для:

- высоких топливных танков;

- глушителей;

- выхлопных трубопроводов двигателей.

Система паротушения состоит из главной магистрали, подводящей пар от котла к распределительной коробке, от которой отходят паропроводы в охраняемые отсеки. На коробке для каждого паропровода имеется запорный клапан, снабженный указательной надписью. Распределительную коробку рекомендуется располагать вне машинно-котельного отделения.

В помещениях и отсеках объемом более 500 м3 подвод пара должен быть в двух точках, а в помещениях объемом свыше 1 500 м3 – в четырех.

Паропроизводительность котлов должна быть достаточной для подачи не менее 1,33 кг пара в час на каждый кубометр объема наибольшего охраняемого помещения, при этом подача указанного количества пара должна обеспечиваться немедленно как на ходу, так и на Обеспечение безопасности стоянки судна на швартовых у причаластоянке судна.

Давление пара в системах паротушения рекомендуется принимать равным 6-8 ат, однако, не менее 5 ат.

Трубопроводы паротушения должны быть защищены от возможных механических повреждений, а их выходные отверстия в охраняемых помещениях не должны закупориваться мусором и грязью.

В топливных отсеках отверстие должно располагаться в верхней части, а в прочих помещениях – на высоте 0,8-1 м от настила или основания.

Система паротушения может быть использована для пропаривания танков при их очистке.

Система жидкостного тушения

Система жидкостного тушения применяется в основном для ликвидации пожаров в машинных отделениях и топливных цистернах. Она состоит, по крайней мере, из двух стальных резервуаров, заполненных на 75-80 % специальной огнегасительной жидкостью.

От баллона отходит трубопровод к клапанному коллектору, а от коллектора идут отростки в охраняемые помещения. Жидкость в резервуарах постоянно находится под давлением сжатого воздуха, подводимого из специальных воздушных баллонов.

В случае пожара в каком-либо из помещений открывается соответствующий клапан на коллекторе и огнегасительная жидкость давлением воздуха через распылитель на конце трубопровода выбрасывается в помещение. Огнегасительная жидкость, попадая в помещение, мгновенно испаряется и образует инертный газ, препятствующий доступу воздуха к очагу пожара.

Огнегасительная жидкость должна:

- обладать минимальной токсичностью;

- быть малоактивной в коррозионном отношении к металлам;

- не оказывать разрушающего действия на электрооборудование;

- иметь низкую температуру испарения.

Регистром РФ рекомендуется огнегасительная жидкость, состоящая из смеси бромистого этила (73 %) и тетрафтордибромата (27 %).

Расчетная норма этой огнегасительной жидкости составляет 0,215 кг на каждый кубический метр помещения.

Пенотушение

Пенотушение на судне, применяемое для тушения горящих жидкостей, может осуществляться посредством:

- стационарных пеногонных систем;

- пенных установок местного назначения;

- переносных пеногонных аппаратов.

Принцип действия пеногонной системы заключается в изолировании горящего материала от кислорода воздуха слоем огнестойкой пены. Пена представляет собой химическую смесь, образующуюся в результате действия кислот на раствор двууглекислой соды, причем для более интенсивного образования пены и для придания ей прочности, клейкости и вязкости к раствору соды добавляют такие вещества, как клей, глюкозу и т. д.

Благодаря клейкости пена хорошо удерживается на наклонных и даже вертикальных поверхностях, поэтому может с успехом применяться для тушения твердых горящих предметов.

Приготовление пены, необходимой для тушения пожара, осуществляется в переносных и стационарных пеногонных аппаратах. Примером переносных пеногонных аппаратов служат огнетушители, используемые для ликвидации небольших очагов пожара.

В больших количествах пена производится в аппаратах, называемых пеноаккумуляторами или пеногенераторами.

Пеноаккумулятор, заряженный известным количеством пенообразующего вещества, вырабатывает определенное количество пены. Количество пенообразующего вещества, загружаемого в аккумулятор, выбирается из расчета того, что 1 кг вещества образует 50-60 кг пены. Вода, находящаяся в пеноаккумуляторе, при соединении с пенообразующим веществом образует пену, которая гибким шлангом направляется на очаг пожара.

На рис. 9 показана одна из конструкций пеноаккумулятора, применяемого на судах в качестве пенной установки местного назначения.

Для ввода в действие пеноаккумулятора необходимо нажать кнопку наверху, размотать шланг и повернуть рукоятку на наконечнике шланга. Пеноаккумулятор должен находиться внутри охраняемого помещения на штатном месте, вблизи от выхода; доступ к нему для обслуживания, осмотра и перезарядки должен быть свободен.

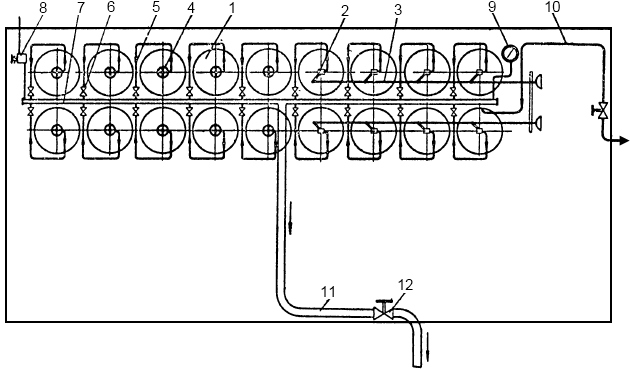

Пеногенератор представляет собой аппарат непрерывного действия, способный вырабатывать пену по мере добавления пенообразующего вещества. На рис. 10 показана схема пеногенератора, применяемого на танкерах средней грузоподъемности.

Пеногенератор состоит из сварного прямоугольного бака 1, наполняемого пенообразующей жидкостью или порошком через горловину 2. В крышку бака вварены вертикальные трубки 3, имеющие на нижних концах приемные сетки 4; верхние концы этих трубок посредством гофрированных шлангов соединяются с приемными камерами эжекторов 5, вмонтированных в водяные трубопроводы 6.

Перед каждым эжектором на трубопроводе устанавливают запорный клапан 7, имеющий надпись о его назначении. Эжектор снабжен регулирующим клапаном 8, при помощи которого можно изменять концентрацию пены.

Забортная вода, подаваемая центробежным насосом под давлением 7-8 ат в главную магистраль 9, при открытии запорных клапанов 7 устремляется в эжекторы и подсасывает пенообразующую жидкость из бака 1. При соединении этой жидкости с водой образуется пена, направляемая по отводным трубопроводам 10 в горящие отсеки судна.

Запас пенообразующей жидкости хранится в герметически закрытых банках в помещении пеногонной станции.

Углекислотная противопожарная система

Углекислотная противопожарная система является наиболее распространенной на судах системой газотушения. Она относится к числу наиболее эффективных противопожарных средств и применяется чаще всего для Отделка и оборудование судовых помещенийсудовых помещений повышенной огнеопасности. Система состоит из одной или двух станций, представляющих собой батарею стандартных баллонов, заполненных жидкой углекислотой.

Баллоны делят на группы по шесть-восемь штук и подключают к групповому трубопроводу, который присоединяют к общей магистрали, подходящей к распределительной коробке.

От распределительной коробки отходят в судовые помещения стальные цельнотянутые трубы диаметром от 20 до 30 мм. Каждый трубопровод снабжают запорным клапаном с надписью о его назначении. Запорные клапаны группы баллонов соединяются общей тягой, при помощи которой можно осуществить групповое включение.

При открывании запорных клапанов на баллонах жидкая углекислота поступает в распределительную коробку и из нее по соответствующему трубопроводу направляется к месту пожара. Жидкая углекислота, попадая в помещение, превращается в газ, который, обладая большим удельным весом, опускается вниз и вытесняет из помещения воздух.

1 л жидкой углекислоты при испарении образует 450 л газа. Перед заполнением помещения углекислым газом подается тревожный звонок, по сигналу которого обслуживающий персонал должен немедленно выйти из помещения.

В большинстве случаев применяется централизованное управление углекислотной пожарной системой, позволяющее открывать запорные клапаны из различных мест судна.

Удаление углекислого газа из помещения после ликвидации пожара осуществляется специально предусматриваемыми для этой цели вытяжными вентиляторами.

Баллоны, содержащие углекислоту, испытывают перед зарядкой гидравлическим давлением 190 ат.

Ввиду того, что с повышением окружающей температуры давление в баллонах резко возрастает, температура в помещении газовой станции не должна превышать 50 °С. Во избежание разрыва при более высокой температуре баллон снабжен предохранительным клапаном или ломкой пластинкой.

К преимуществам углекислотной пожарной системы следует отнести:

- быструю и эффективную ликвидацию пожара;

- инертность по отношению к самым разнообразным грузам и металлам;

- возможность применения для тушения пожара на работающем электрооборудовании без возникновения короткого замыкания;

- способность углекислоты сохранять свои огнегасительные свойства в течение многих лет.

Недостатками этой системы являются:

- громоздкость;

- большой вес;

- высокая начальная стоимость;

- большие эксплуатационные расходы.

На рис. 11 изображена схема углекислотной противопожарной станции, которой оборудованы рефрижераторные траулеры типа «Заволжск».

Станция состоит из 18 баллонов 1, установленных в специальном помещении передней палубной надстройки. Общее количество углекислоты составляет 540 кг, по 30 кг в каждом баллоне.

Из общего количества восемь баллонов выделено в две отдельные группы по четыре баллона. Эти баллоны снабжены быстродействующими запорными клапанами 2, которые открываются одновременно при помощи тяги 3.

Остальные 10 баллонов имеют индивидуальные запорные клапаны 4. Запорный клапан каждого баллона через трубку 5 и невозвратный шариковый клапан 6 связан с общим коллектором 7, на котором имеется предохранительный клапан 8 и манометр 9.

Посредством трубопровода 10, имеющего в углекислотном помещении запорный клапан, к коллектору 7 подведен сжатый воздух для продувки системы после пользования станцией.

К коллектору подключен общий трубопровод 11 с главным разобщительным клапаном 12, идущий на главную распределительную коробку, расположенную в рулевой рубке.

Читайте также: Трюмные системы буксирных судов

Главный разобщительный клапан держат постоянно открытым.

От главной распределительной коробки отходит пять независимых трубопроводов в помещения (моторное отделение, котельное отделение, рыбозавод, утилизационный цех и компрессорное отделение), в которых постоянно находятся люди.

Разобщительный клапан каждого из этих трубопроводов помещается в особый ящик, при открывании которого автоматически включается пожарный звуковой сигнал.

Для подачи углекислоты в четыре отсека, предназначенных для дизельно-котельного топлива, от главной распределительной коробки вначале отходит один трубопровод, который затем через вспомогательную распределительную коробку разветвляется на четыре отдельных отростка.

Разобщительными клапанами снабжается групповой трубопровод и каждый из отдельных отростков.

Для тушения пожара в танках рыбьего жира, помещении аварийного генератора и аммиачной кладовой предусмотрены три отдельных трубопровода, отходящих от главной распределительной коробки и снабженных независимыми запорными клапанами.

Судовые помещения, в которых пожар может возникнуть вследствие самовозгорания, а именно в:

- шкиперской;

- фонарной и малярной кладовых;

- трюме рыбной муки;

- консервном трюме;

- провиантской кладовой;

- кладовой промыслового снаряжения,

оборудованы углекислотной пожарной системой с дымосигнальной аппаратурой.

В эти помещения от главной распределительной коробки отходит пять независимых трубопроводов, которые в обычное время используются для отсасывания из них воздуха Вентиляторы – классификация и принцип работы на суднеспециальным вентилятором. Каждый трубопровод снабжен переключательным клапаном, который при пожаре переводится с подачи воздуха на углекислоту.

Дымосигнальная аппаратура состоит из акустического и оптического дыморегистраторов.

Акустический дыморегистратор содержит два равномерно освещенных чувствительных фотоэлемента. При прохождении через него дыма за счет различного освещения фотоэлементов вырабатывается электрический ток, который через усилители включает звуковой и световой пожарные сигналы.

Оптический дыморегистратор служит для установления места пожара и обнаружения закупорки в трубопроводах, ведущих в обслуживаемые помещения. Он состоит из отдельных освещенных камер, прохождение дыма через которые видно простым глазом.

Для контроля притока воздуха из помещений к вентилятору служат находящиеся в каждой камере оптического дыморегистратора желтые шарики, которые при нормальной циркуляции втягиваются потоком воздуха и удерживаются вне поля зрения наблюдателя.

При закупорке какого-либо трубопровода шарик соответствующей камеры падает и попадает в хорошо освещенную видимую полость.

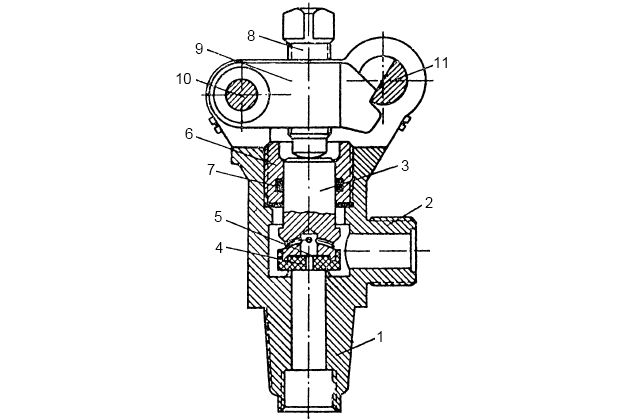

На рис. 12 показан быстродействующий запорный клапан, установленный на баллонах с групповым приводом открытия клапанов.

Корпус клапана патрубком 1, имеющим коническую резьбу, ввертывают в головку баллона, а цилиндрическим патрубком 2 соединяют с коллектором углекислотной станции.

На нижний торец непосредственно самого клапана 3 напрессовывается изготовленная из красной меди уплотнительная шайба 4, имеющая центральное отверстие. Между шайбой и телом самого клапана помещается латунная предохранительная мембрана 5, которая при чрезмерном повышении давления в баллоне (180-190 ат) ломается, в результате чего углекислота выходит из баллона в коллектор, а из него через предохранительный клапан в атмосферу.

Хвостовик клапана помещен в направляющей втулке 6, снабженной кожаным уплотнением 7. На торец хвостовика действует нажимной винт 8, ввернутый в запорный мостик 9, свободно поворачивающийся на оси 10. При закрытом положении зуб мостика подведен под срез стопорного валика 11 и клапан винтом 8 прижат к рабочему полю. Для открывания клапана достаточно валик 11 повернуть на небольшой угол против часовой стрелки.

В системах углекислотного тушения применяется только обезвоженная углекислота. Требуемое количество углекислоты определяется из условия необходимости заполнения свободным газом следующего расчетного объема помещений:

- для сухогрузных трюмов – 30 % объема наибольшего грузового трюма, ограниченного газонепроницаемым контуром;

- для машинных отделений – 35 % валового объема машинного отделения с учетом шахты.

При расчете потребного количества углекислоты и числа баллонов принимается, что 1 кг жидкой углекислоты заполняет 0,56 м3 помещений, а в 1 л баллона размещается 0,625 кг жидкой углекислоты.

Сечение трубопроводов системы углекислотного тушения должно быть достаточным для ввода 85 % расчетного количества газа в машинные отделения не более чем за 2 мин и не более чем за 10 мин в прочие помещения, не содержащие жидкого топлива.

Ввод углекислоты в охраняемые помещения должен осуществляться через специальные сопла, число которых зависит от площади охраняемого помещения.

Для помещений площадью менее 20 м2 допускается наличие одного сопла. В сухогрузных трюмах сопла должны располагаться в верхней части, а в машинных отделениях – в верхней части и под плитами настила, если высота настила над двойным дном превышает 1 м.

Системы пожарной сигнализации

В данном пункте рассмотрим основные типы пожарных извещателей, используемых на морских судах. Системы пожарной сигнализации и защиты на наливных судахСистемы пожарной сигнализации разделяются на:

а) сигнализацию обнаружения пожара, подающую сигнал с места возникновения пожара в центральный пожарный пост;

б) сигнализацию оповещения, предназначенную для уведомления экипажа, пассажиров и производственного персонала о возникновении пожара на судне;

в) сигнализацию предупреждения, предназначенную для уведомления экипажа и производственного персонала, находящихся в охраняемых помещениях, о пуске в действие систем объемного пожаротушения.

Сигнализация обнаружения пожара разделяется на:

- автоматическую,

- ручную.

Род сигнализации определяется правилами Регистра РФ в зависимости от типа судна.

В системах автоматической сигнализации обнаружения могут применяться датчики, срабатывающие под влиянием теплового, светового и дымового эффекта при пожаре.

В помещениях с площадью пола до 25 м2 может быть установлен один датчик, при большей площади – не менее двух датчиков.

Сигнализация оповещения, как правило, совмещается с авральной сигнализацией. На пассажирских и приравненных к ним судах должны быть две системы оповещения:

- одна – для пассажиров;

- другая – для экипажа.

В помещениях с повышенным уровнем шума, кроме авральных колоколов громкого боя, должны быть установлены световые сигналы или сирены. Дублирующим средством пожарного оповещения является радиотрансляционная станция с устройствами для принудительного вещания.

Предупредительной сигнализацией снабжаются только помещения, оборудованные средствами объемного тушения, в которых при нормальной эксплуатации судна постоянно находятся люди. Сигнал предупреждения должен подаваться только в пределах того помещения, куда вводится огнегасительное вещество. Сигнал предупреждения подается автоматически при пуске системы в действие с таким расчетом, чтобы люди могли покинуть помещение до момента поступления огнегасительного вещества в помещение.